Содержание страницы

1. Физические основы ультразвуковой дефектоскопии

Ультразвуковые колебания — это механические колебания упругой среды с частотой, находящейся за порогом слышимости человеческого уха, т. е. превышающей 20 кГц. Для ультразвукового контроля применяют колебания частотой 0,5 … 25 МГц.

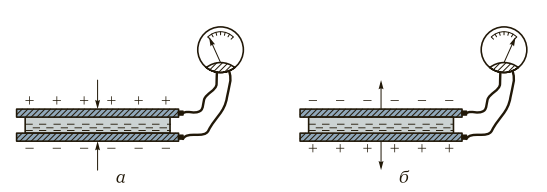

В качестве излучателей и приемников ультразвука, называемых пьезопреобразователями, используются пластины из пьезоэлектрического материала — керамики или кварца. При подаче на пьезопластину электрического напряжения вследствие возникновения обратного пьезоэлектрического эффекта изменяется ее толщина. Если к пьезопластине приложено знакопеременное напряжение, то она колеблется в такт с этими изменениями, создавая в окружающей среде упругие колебания. При этом пьезопластина действует как излучатель (рис. 20, а). И наоборот, если пьезоэлектрическая пластина воспринимает импульс давления (отраженную ультразвуковую волну), то на ее обкладках вследствие возникновения прямого пьезоэлектрического эффекта появляется электрический заряд, который можно измерить.

Рис. 20. Схемы, поясняющие принцип действия пьезопластины в качестве излучателя (а) и приемника (б) ультразвука (стрелками показаны направления действия возникающей при этом силы)

В этом случае пьезопластина действует как приемник (рис. 20, б). Для подвода и снятия напряжения на противоположные поверхности пьезопластины нанесены серебряные электроды.

Процесс распространения ультразвука в пространстве является волновым. Граница, отделяющая колеблющиеся частицы среды от частиц, еще не начавших колебаться, называется фронтом волны. Упругие волны характеризуются скоростью распространения с, длиной и частотой f. Под длиной волны понимают расстояние между ближайшими частицами среды, которые колеблются одинаковым образом (в одинаковой фазе). Число волн, проходящих через данную точку пространства в каждую секунду, определяет частоту ультразвука. Длина волны связана со скоростью ее распространения и частотой колебаний соотношением λ = c/f.

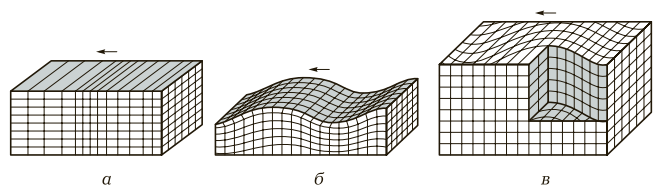

В зависимости от направления колебаний частиц среды различают несколько типов волн. Когда частицы колеблются вдоль направления распространения волн, волны (рис. 21, а) называются продольными (волнами сжатия), а когда перпендикулярно направлению распространения волн (рис. 21, б) — поперечными (волнами сдвига).

Рис. 21. Схематическое изображение продольной (а), поперечной (б) и поверхностной (в) волн (стрелками показаны направления распространения волн)

Поперечные волны могут возникать лишь в среде, обладающей сопротивлением сдвигу. Следовательно, в жидкой и газообразной средах образуются только продольные волны, а в твердой среде могут возникать как продольные, так и поперечные волны. Скорость распространения поперечной волны в металлах составляет примерно 0,55 от скорости продольной волны.

Вдоль свободной поверхности твердого тела могут распространяться поверхностные волны — волны Релея (рис. 21, в), которые являются комбинацией поперечных и продольных волн. Плоскость поляризации поверхностных волн, т. е. плоскость, в которой колеблются частицы среды, перпендикулярна поверхности. Глубина распространения поверхностных волн в твердом теле примерно равна их длине, а скорость распространения составляет 0,9 от скорости поперечных волн (табл. 6).

В плакирующих слоях биметаллов, толщина которых соизмерима с длиной волны, распространяются нормальные волны (волны Лэмба), которые заполняют всю толщину пластины. В плакирующих слоях биметаллических листов могут распространяться поверхностные волны с горизонтальной поляризацией (волны Лява). Рассмотрим процесс прохождения в среде короткого (зондирующего) импульса ультразвуковых колебаний. Пьезоэлемент в виде круглого диска служит одновременно излучателем и приемником ультразвука. При излучении пьезоэлементом импульса ультразвуковых колебаний в среде возникает ультразвуковое поле, которое имеет пространственные границы и определенное распределение звукового давления внутри пучка.

| Таблица 6. Cкорость распространения ультразвуковых волн в различных средах | |||

| Среда | Скорость распространения волн, м/с | ||

| продольных | поперечных | поверхностных | |

| Воздух | 335 | — | — |

| Трансформаторное масло | 1 400 | — | — |

| Органическое стекло | 2 670 | 1 300 | 1 050 |

| Вода | 1 490 | — | — |

| Низкоуглеродистая сталь | 5 850 | 3 230 | 3 000 |

| Титан и его сплавы | 6 000 | 3 500 | 2 790 |

| Алюминий и его сплавы | 6 260 | 3 080 | 2 800 |

Вблизи от излучателя, в области, называемой ближней зоной, ультразвуковой пучок почти не расходится и имеет цилиндрическую форму. В дальней зоне начинается постепенное расхождение ультразвуковой волны, и пучок приобретает форму усеченного конуса. Распределение энергии в поперечном сечении этого конуса неравномерное: максимальная интенсивность излучения соответствует оси пучка, а минимальная — периферии конуса.

Распределение интенсивности излучения в дальней зоне, представленное в виде графика в полярных координатах, называется диаграммой направленности ультразвукового поля.

При распространении ультразвуковых волн от источника интенсивность излучения падает. Это обусловлено не только расхождением пучка в объеме конуса, но и затуханием колебаний. По оси пучка ультразвуковые колебания затухают по экспоненциальному закону:

А = А0е—δr,

где А — амплитуда колебаний на расстоянии r от излучателя; А0 — амплитуда зондирующего импульса; δ — коэффициент затухания. В металлах коэффициент затухания зависит в основном от соотношения между средним размером D зерен и длиной волны λ ультразвука. Если λ > 10D, то затухание малое и можно контролировать сварные соединения деталей толщиной до 10 мм. Если зерна металла соизмеримы с длиной волны или их размеры превосходят λ, то ультразвуковой контроль осуществлять весьма затруднительно или даже невозможно из-за значительного затухания ультразвука. Это относится к сварным соединениям литых деталей, швам, выполненным электрошлаковой сваркой без термообработки, и швам аустенитных (коррозионно-стойких) сталей.

Важной характеристикой среды, в которой распространяются ультразвуковые колебания, является ее акустическое сопротивление

z = ρc,

где ρ — плотность среды.

При прохождении ультразвука из одной среды в другую происходит отражение части энергии волны от границы раздела сред. Коэффициенты отражения R и прохождения Т ультразвука зависят от соотношения акустических сопротивлений двух сред. Чем существеннее отличаются друг от друга акустические сопротивления z1 и z2, тем больше R, поэтому, чтобы увеличить коэффициент прохождения ультразвука, на поверхность контролируемого сварного соединения наносят контактную жидкость (воду, масло, глицерин и др.), акустическое сопротивление которой значительно больше, чем у металла соединения и у материала призмы пьезопреобразователя. При наличии воздушного зазора между преобразователем и поверхностью соединения ультразвук практически не проходит в металл.

Если размеры дефекта меньше поперечных размеров пучка и соизмеримы с длиной волны, то возникает дифракция (явление огибания волной препятствия) и доля энергии, отраженной дефектом, уменьшается. Наличие дифракции ультразвуковых волн обусловливает плохое выявление округлых дефектов небольших размеров (пор).

Углы падения θ ультразвука, при которых исчезают те или иные типы волн в процессе его преломления и отражения, называются критическими. По мере увеличения угла θ, начиная с некоторого значения θкр1, называемого первым критическим углом, исчезает преломленная продольная волна. При дальнейшем увеличении угла θ наступает момент, когда исчезает и поперечная волна, что соответствует второму критическому углу θкр2. При углах падения, меньших, чем второй критический угол, и больших, чем первый, во второй среде возникает лишь поперечная волна.

Для системы оргстекло— сталь первые и вторые расчетные критические углы соответственно составляют 27 и 56°. Отмеченное свойство имеет важное практическое значение. В частности, если разместить излучатель на призме из оргстекла и выбрать угол θ в пределах 30 … 55°, то в сварном соединении из стали будет распространяться только поперечная волна, что существенно упростит дешифровку результатов контроля.

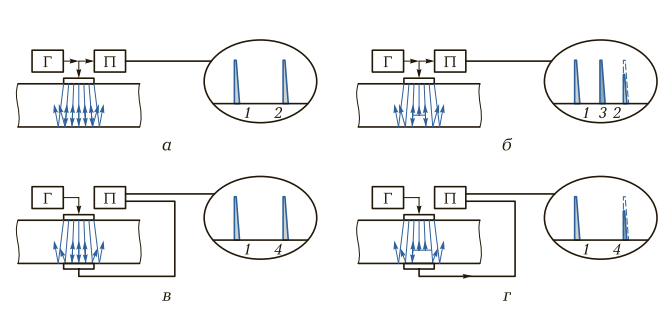

Ультразвуковая дефектоскопия основана на свойстве ультразвуковых волн направленно распространяться в средах и отражаться от их границ или нарушений сплошности (дефектов), обладающих другим акустическим сопротивлением. В практике контроля качества сварных соединений используют в основном эхо-импульсный метод (или метод эхо-локации), который заключается в «прозвучивании» сварного соединения короткими импульсами 1 ультразвука и регистрации эхо-сигналов 2 (рис. 22, а, б) и 3 (см. рис. 22, б), отраженных соответственно от нижней поверхности детали и дефекта к приемнику. Признаком наличия дефекта в сварном соединении служит появление эхо-сигнала 3 на экране дефектоскопа.

В некоторых случаях ультразвуковой контроль целесообразно осуществлять теневым методом (рис. 22, в).

Рис. 22. Схемы прохождения коротких ультразвуковых импульсов при эхо-импульсном (а, б) и теневом (в, г) методах контроля сварных соединений: а, в — при отсутствии дефекта; б, г — при наличии дефекта; 1 — короткий импульс ультразвука; 2, 3 — эхо-сигналы; 4 — сигнал с уменьшенной амплитудой; Г — генератор зондирующих импульсов; П — приемник

При его использовании признаком наличия дефекта служит уменьшение амплитуды сигнала 4 (рис. 22, г), прошедшего от излучателя к приемнику. Теневой метод позволяет применять не только импульсное, но и непрерывное излучение.

К основным достоинствам ультразвуковой дефектоскопии относятся высокая чувствительность метода, мобильность аппаратуры, оперативность в получении результатов, низкая стоимость контроля и отсутствие радиационной опасности. Этот метод широко распространен в промышленности для выявления таких дефектов, как трещины, непровары, шлаковые и другие включения в сварных швах толщиной 1 … 2 800 мм. Например, в химическом, энергетическом машиностроении, судостроении и в других отраслях промышленности ультразвуковая дефектоскопия является основным методом неразрушающего контроля ответственных швов как при их изготовлении, так и в процессе эксплуатации сварных конструкций.

2. Технология ультразвукового контроля

На практике для оценки размеров и типа выявленного дефекта используются только те его характеристики, которые легко может измерить в любых условиях каждый оператор и выразить в простой числовой форме. Для оценки качества сварных швов обычно определяются следующие характеристики дефектов:

- амплитуда эхо-сигнала, пропорциональная площади проекции отражающей поверхности дефекта на плоскость, перпендикулярную оси ультразвукового пучка;

- условная протяженность, определяемая длиной зоны перемещения преобразователя вдоль шва, в пределах которой фиксируется эхо-сигнал от выявленного дефекта;

- условная высота, равная разности значений глубин залегания дефекта, измеряемых в крайних положениях наклонного преобразователя при перемещении его перпендикулярно оси шва (крайними являются те положения преобразователя, которые соответствуют появлению и исчезновению эхо-сигнала от дефекта на развертке дефектоскопа);

- число дефектов, приходящихся на единицу длины шва;

- координаты дефекта по сечению и длине шва.

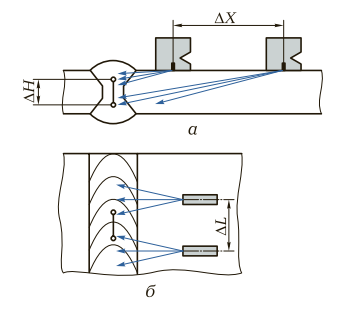

Местоположение дефекта в сварном шве определяется следующими тремя координатами: Н — глубина залегания дефекта, отсчитываемая по нормали к поверхности; X — расстояние от центра пучка излучателя до дефекта вдоль поверхности сварного соединения; L — расстояние вдоль оси шва от какой-либо выбранной точки отсчета до дефекта.

Глубиномерное устройство дефектоскопа измеряет интервал времени ∆t между следованиями зондирующего импульса и эхо-сигнала от дефекта. Так как скорости распространения ультразвуковых колебаний в металле и призме, а также углы ввода ультразвука обычно известны, то по значению ∆t можно определить Н и X.

В ультразвуковой дефектоскопии амплитуду эхо-сигнала от дефекта измеряют посредством его сравнения с каким-либо опорным сигналом, имеющим известные значение и форму и поступившим в тот же преобразователь от отражателя. Если вид обнаруженного дефекта известен заранее, то наиболее правильно сравнить эхо-сигнал от дефекта с сигналом от искусственного отражателя, форма которого наиболее близка к форме дефекта. Однако чаще всего невозможно достаточно уверенно распознать вид дефекта. Кроме того, его размер должен выражаться через какуюлибо стандартизованную величину, воспроизводимую при любых измерениях, поэтому в целях унификации измерения амплитуды эхо-сигнала было введено понятие эквивалентной площади (или эквивалентного диаметра) дефекта.

Эквивалентная площадь дефекта считается равной площади искусственного отражателя (дна плоскодонного отверстия), расположенного на той же глубине, что и дефект, и обеспечивающего получение эхо-сигнала такой же амплитуды. Аналогично определяют эквивалентный диаметр. Общепринято, что при измерении эквивалентного размера дефекта по совмещенной схеме наклонным преобразователем ось плоскодонного отверстия совпадает с акустической осью пучка, а при измерении его раздельносовмещенным преобразователем (PC-преобразователем) ось отверстия перпендикулярна плоскости дна.

Существуют два способа измерения эквивалентного размера дефектов: с помощью тест-образцов и с помощью специальных акустических диаграмм, полученных экспериментально или на основе расчетов. Первый способ состоит в том, что эхо-сигнал от дефекта последовательно сравнивается с сигналами от плоскодонных отверстий разных размеров, изготовленных в тест-образце на той же глубине, на которой расположен дефект. Тест-образец представляет собой копию контролируемого сварного соединения. Все операции по измерению эквивалентного размера дефекта сводятся к нахождению отверстия, от которого исходит эхо-сигнал, равный эхо-сигналу от дефекта.

К основным достоинствам данного способа относятся его простота и доступность. Его недостаток — необходимость изготовления большого числа образцов с широким набором плоскодонных отражателей, отличающихся друг от друга диаметром и глубиной расположения. Кроме того, качество поверхности и акустические свойства тест-образца должны полностью соответствовать аналогичным характеристикам контролируемого сварного соединения.

Второй способ измерения эквивалентного размера дефекта базируется на использовании специальных акустических диаграмм, связывающих для данного преобразователя между собой амплитуду эхо-сигнала, эквивалентный размер плоскодонного отражателя и расстояние до него. По оси ординат такой диаграммы откладывается относительная амплитуда эхо-сигнала, представляющая собой отрицательную величину, выраженную в децибелах, а по оси абсцисс — глубина залегания дефекта. Выбор угла наклона координатной сетки определяется затуханием ультразвука в сварном соединении. Данная диаграмма обеспечивает хорошо отработанный универсальный способ решения всех практических задач измерения эквивалентных размеров дефектов и настройки чувствительности дефектоскопа. Для удобства практического ее использования разработаны и применяются линейки разной конструкции со шкалами, нанесенными в соответствии с акустическими диаграммами.

В практике ультразвукового контроля распространен также способ оценки дефектов на поверхности сварного соединения посредством измерения их условных размеров. Суть этого способа состоит в том, что при перемещении преобразователя по поверхности детали вдоль дефекта измеряются расстояния между его положениями, в которых при заданном уровне чувствительности дефектоскопа эхо-импульс от дефекта исчезает с экрана.

Схема измерения условной высоты ∆Н и условной протяженности ∆L дефекта наклонным преобразователем изображена на рис. 23.

Условные размеры превышают действительные размеры дефекта вследствие того, что ультразвуковой пучок имеет значительное расхождение, увеличивающееся с расстоянием от излучателя. Следовательно, значения ∆L и ∆Н зависят от расстояния удаления излучателя от дефекта.

Определение условной высоты небольших по сравнению с пьезоэлементом дефектов, связанное со значительными измерительными погрешностями, фактически не дает новой информации о размерах дефекта. Однако условную высоту целесообразно измерять всегда дополнительно к амплитуде, чтобы не пропустить какой-либо крупный плоскостной дефект (трещину) с низкой отражательной способностью.

При контроле сварных соединений преобразователи устанавливают по обе стороны сечения и дополнительно измеряют разницу во времени поступления сигналов, дифрагировавших на концах трещины, в каждый преобразователь. Этот метод позволяет также определить наклон трещины в вертикальной плоскости, но он очень трудоемкий и требует высокой квалификации операторов.

Рис. 23. Схемы измерения условной высоты ∆Н (а) и условной протяженности ∆L (б) дефекта: ∆Х — расстояние между излучателем и дефектом

Глубину трещин, выходящих на поверхность, оценивают по времени распространения поверхностной волны между излучателем и приемником. При использовании временны́х методов глубина трещины определяется разницей во времени поступлений сигнала, вызванного поверхностной волной, в каждый РС-преобразователь.

Выполнение контроля при произвольном уровне чувствительности дефектоскопа может привести к регистрации эхо-сигналов от мелких неопасных дефектов и структурных неоднородностей либо к пропуску опасных дефектов, поэтому дефекты следует выявлять при строго определенном уровне чувствительности. Чтобы установить заданный уровень предельной (или контрольной) чувствительности дефектоскопа, его настраивают по образцу, представляющему собой копию сварного шва, в котором выполнено плоскодонное отверстие или другой отражатель. Эквивалентная площадь отражателя регламентируется соответствующим нормативным документом. Выбор типа отражателя осуществляется в соответствии с его отражательными свойствами, технологичностью и воспроизводимостью характеристик при изготовлении.

На практике используются следующие эталонные отражатели: боковой цилиндрический, угловой, сегментный и в виде плоскодонного отверстия, которые относительно легко изготовляются, имеют простую форму и, что самое главное, эхо-сигналы от этих отражателей пропорциональны их площадям.

По форме дефекты сварных швов подразделяются на две группы: объемные с округлыми краями и плоскостные с острыми краями, которые являются концентраторами значительных напряжений. Плоскостные дефекты существенно более опасны при эксплуатации сварных конструкций, чем объемные, поэтому любой метод дефектоскопии должен обеспечивать распознавание типа дефекта. При ультразвуковом контроле для этого необходимо проанализировать несколько информативных признаков с учетом того, что плоскостные дефекты отражают ультразвук направленно, т. е. преимущественно в каком-либо одном направлении, а объемные — приблизительно равномерно по всем направлениям.

Наиболее достоверные результаты определения типа дефектов получают в случае измерения коэффициента его формы Кф. Согласно определению коэффициент

Кф = Ао/Аз,

где Ао, Аз — амплитуды сигналов, соответственно отраженного от дефекта обратно к преобразователю и дважды зеркально отраженного (от дефекта и внутренней поверхности сварного соединения ко второму преобразователю, включенному по схеме «тандем»).

Установлено, что с вероятностью 0,95 у плоскостных дефектов (трещин, непроваров) Кф < 1, а у объемных (пор, включений) Кф > 1. В сварных швах небольшой толщины Кф измеряют, располагая преобразователи под углом друг к другу.

Перспективным методом определения типа дефекта является ультразвуковая спектрометрия, основанная на исследовании спектров эхо-сигналов, отраженных от дефектов разных типов при варьировании частоты ультразвуковых колебаний зондирующих импульсов.

Принятые при таком «прозвучивании» эхо-сигналы обрабатываются и изображаются на экране спектрального анализатора в виде отдельных импульсов, высота которых пропорциональна амплитуде эхо-сигнала, а положение на развертке — частоте. У объемных дефектов частотный спектр носит монотонный характер, а у плоскостных — гребенчатый с периодическими максимумами и минимумами.

Способы контроля. Используемая методика ультразвукового контроля должна обеспечивать выявление любых недопустимых дефектов по всему сечению сварного шва и околошовной зоны. Выбор типа преобразователя, параметров и схемы контроля шва определяется особенностями конструкции сварного соединения и базируется на вероятностно-статистических характеристиках распределения дефектов по сечению шва, по типам дефектов и их ориентации относительно оси шва. В свою очередь, эти характеристики определяются типоразмером сварного шва и технологией сварки.

Анализ распределения дефектов, встречающихся в разных зонах сечения шва, позволяет выделить те зоны, которые нуждаются в наиболее тщательном контроле, а также выработать рекомендации по изменению конструкции соединения в целях обеспечения возможности «прозвучивания» всего металла шва. Такой подход (от изучения характеристик реальных дефектов к разработке методики контроля) является наиболее правильным и обеспечивает высокую достоверность результатов контроля.

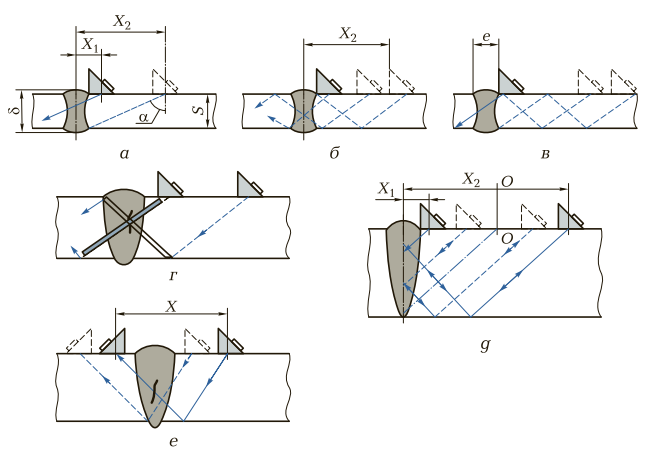

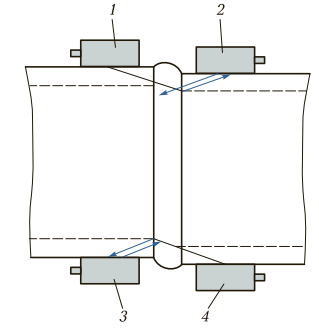

Для контроля сварных швов применяют «прозвучивание» прямым лучом, прямым и однократно отраженным лучом, многократно отраженным лучом, по слоям (все эти способы основаны на совмещенной схеме включения преобразователя в дефектоскоп), а также эхо-зеркальный метод «тандем», зеркально-теневой и теневой методы.

При «прозвучивании» стыковых сварных швов прямым лучом (рис. 24, а) преобразователь перемещают в околошовной зоне между валиком шва и точкой, удаленной от оси шва на расстояние

Х2 = 2δtgα + e/2,

где δ, е — соответственно толщина и ширина шва.

Данный способ контроля наиболее помехоустойчив: при его использовании наблюдается минимум ложных эхо-сигналов от каких-либо элементов конструкции в зоне соединения (приварных косынок, штуцеров и др.). Это единственный способ, пригодный для «прозвучивания» швов толщиной 3,5 … 10,0 мм, выполненных односторонней сваркой с проплавлением, в которых дефекты находятся в основном в корне шва.

Недостатком этого способа контроля является наличие «мертвой зоны», вызванное тем, что преобразователь упирается в валик шва. Для ее уменьшения верхнюю часть шва целесообразно «прозвучивать» с помощью преобразователей, имеющих большие углы ввода ультразвука.

Контроль прямым и однократно отраженным лучом (рис. 24, б) осуществляется при перемещении преобразователя в околошовной зоне. Этот способ позволяет выполнять контроль с одной стороны сварного соединения. Преобразователь перемещают до линии, отстоящей от оси шва на расстояние Х2, определяемое по приведенной ранее формуле.

Контроль многократно отраженным лучом (рис. 24, в) сопровождается большим числом ложных сигналов от валика шва и является наименее помехоустойчивым. Возможность его применения ограничивается случаями, когда отсутствует доступ непосредственно к шву, например в стыковом соединении, с обеих сторон закрытом приварными накладками.

Контроль по слоям (рис. 24, г) обеспечивает наибольшую достоверность результатов, но его рекомендуется применять при толщине швов не менее 40 мм. «Прозвучивание» по слоям осуществляется любым из рассмотренных ранее способов, а эхосигналы от дефектов, расположенных в разных слоях сварного соединения, фиксируются только на определенном участке развертки.

Эхо—зеркальный метод контроля «тандем» (рис. 24, д) заключается в одновременном «прозвучивании» шва двумя преобразователями, расположенными с одной стороны шва друг за другом и синхронно перемещающимися в разные стороны относительно плоскости О — О.

Рис. 24. Схемы «прозвучивания» стыковых сварных швов: а — прямым лучом; б — прямым и однократно отраженным лучом; в — многократно отраженным лучом; г — по слоям; д — эхо-зеркальным методом «тандем»; е — зеркально-теневым методом; X — расстояние между преобразователями; X1, X2 — расстояния от оси шва до осей преобразователей в их крайних положениях; е — ширина шва; S — толщина металла; — угол между осью излучателя и поверхностью контролируемой детали; — толщина шва; О — О — плоскость, разделяющая зоны перемещения преобразователей

При таком перемещении преобразователей сумма расстояний X1 и Х2, а также время поступления в приемник сигналов, зеркально отраженных от дефектов и обратной стороны сварного соединения, постоянные для данной толщины шва. Это облегчает контроль, так как эхо-сигнал от любого дефекта находится на фиксированном участке развертки, где можно установить метку (строб-импульс) и обеспечить звуковую индикацию дефекта. Преобразователи могут включаться по раздельной или раздельно-совмещенной схеме. В последнем случае дополнительно регистрируются эхо-сигналы, отраженные обратно к каждому преобразователю.

Зеркально—теневой (рис. 24, е) и теневой методы рекомендуются только для выявления относительно грубых дефектов. «Прозвучивание» здесь осуществляется двумя преобразователями, включенными по раздельной схеме. Преобразователи установлены по обе стороны шва навстречу друг другу и закреплены с помощью какого-либо приспособления (расстояние между ними равно X). О наличии дефекта судят по отсутствию сигнала в стробимпульсе. Данный способ перспективен для контроля швов, выполненных сваркой трением и контактной сваркой давлением.

Особенности контроля. Сварные швы контролируются с одной (при толщине основного металла до 50 мм) или с обеих сторон соединения. Контроль выполняется после внешнего осмотра и устранения выявленных при этом недопустимых поверхностных дефектов. Непосредственно перед контролем подготовленную поверхность околошовной зоны тщательно протирают ветошью и покрывают слоем контактного смазочного материала. Наиболее целесообразно использовать для этого минеральные масла (автолы, компрессорные масла и др.).

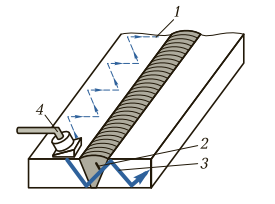

Поиск дефектов в шве производится при несколько завышенной чувствительности дефектоскопа посредством продольнопоперечного перемещения преобразователя 4 по всей контролируемой зоне сначала с одной стороны шва, а затем с другой (рис. 25). Шаг продольного перемещения преобразователя должен составлять не более половины диаметра пьезоэлемента. В процессе перемещения наклонный преобразователь необходимо непрерывно поворачивать вокруг его оси на ±15° для обнаружения дефектов с разной ориентацией. Контакт преобразователя с поверхностью контролируемого сварного соединения обеспечивается легким нажатием на него рукой.

При появлении эхо-сигналов от дефекта на рабочем участке развертки зону перемещения преобразователя сокращают и производят измерение информативных характеристик: координат, амплитуды эхо-сигнала, условной высоты и протяженности дефекта, коэффициента его формы Кф и числа дефектов на стандартном участке шва.

Рис. 25. Схема ультразвуковой диагностики сварного шва при наличии в нем трещины: 1 — траектория преобразователя; 2 — трещина; 3 — звуковая волна; 4 — преобразователь

Нормы оценки качества сварных соединений разных типов составляются с учетом информации, получаемой при ультразвуковом контроле, на основе норм Ростехнадзора, требований СНиП и других действующих нормативных документов, определяющих их качество. Ультразвуковой контроль швов при сварке из углеродистых и низколегированных сталей малой толщины (до 15 мм) наиболее эффективен при использовании преобразователей с большими углами призмы (β = 53 … 56°, частота сигнала f = 5 МГц).

В МГТУ им. Н. Э. Баумана разработан наклонный PC-преобразователь типа РСМП — с повышенным отношением сигнал/помеха, обеспечивающий уверенное выявление круглых дефектов размером 0,7 мм и более.

При толщине стали 15 … 30 мм швы, выполненные односторонней сваркой, контролируют прямым и однократно отраженным лучом с использованием одного преобразователя. Наиболее эффективен в этом случае стандартный преобразователь (β = 50°, f =

= 2,5 МГц). Если возникает ложный эхо-сигнал от провисания шва, то в целях повышения надежности и помехоустойчивости контроль целесообразно производить раздельно в корневой и остальной части шва. При этом верхнюю часть шва предпочтительно контролировать преобразователем с β = 40°.

Односторонние сварные швы листовых конструкций без подварки корня, как правило, имеют весьма низкое качество. При сварке образуется провисание шва значительных размеров (3 … 5 мм). Контроль корневой зоны таких швов возможен только после удаления всех неровностей поверхности шлифовальной машинкой.

При толщине стали 30 … 200 мм швы, выполненные двухсторонней или односторонней с подваркой корня сваркой, контролируют наклонными преобразователями с β = 30 и 40° на частотах 1,8 и 2,5 МГц. Статистика контроля показывает, что в этих швах распределение дефектов по видам следующее: 65 … 70 % — шлаковые включения, 10 % — поры и 20 … 25 % — плоскостные дефекты (из них 5 … 7 % — трещины).

Наиболее опасные дефекты — трещины и непровары — ориентированы преимущественно в вертикальной плоскости. Такие дефекты, расположенные в сечении шва, плохо выявляются при однощуповой схеме «прозвучивания». Для их обнаружения необходимо применять схему «тандем».

Сварные швы при толщине стали более 200 мм необходимо контролировать на пониженных частотах (1,0 … 1,25 МГц) и, что особенно важно, после термообработки, если она предусмотрена технологией. Благодаря термообработке измельчается зерно и возрастает степень однородности структуры, что уменьшает затухание ультразвука в шве и околошовной зоне и повышает достоверность контроля. Так, например, при контроле швов после термообработки число выявленных дефектов увеличивается на 20 … 25 %. Контроль до термообработки необязателен.

Весьма специфической задачей ультразвукового контроля сварных соединений является обнаружение поперечных трещин. Такие трещины возникают при грубых нарушениях сварочной технологии в сталях, склонных к трещинообразованию. Поперечные трещины располагаются в литом металле и в зоне термического влияния. Наиболее часто они появляются в корневой зоне швов, выполненных двухсторонней сваркой без подогрева. Поверхность поперечных трещин имеет малую шероховатость, и отражение ультразвука от них носит в основном зеркальный характер, что затрудняет их обнаружение.

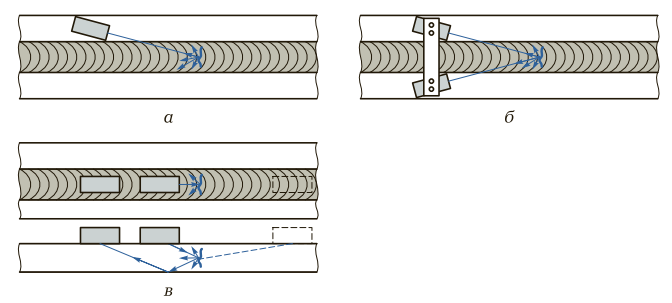

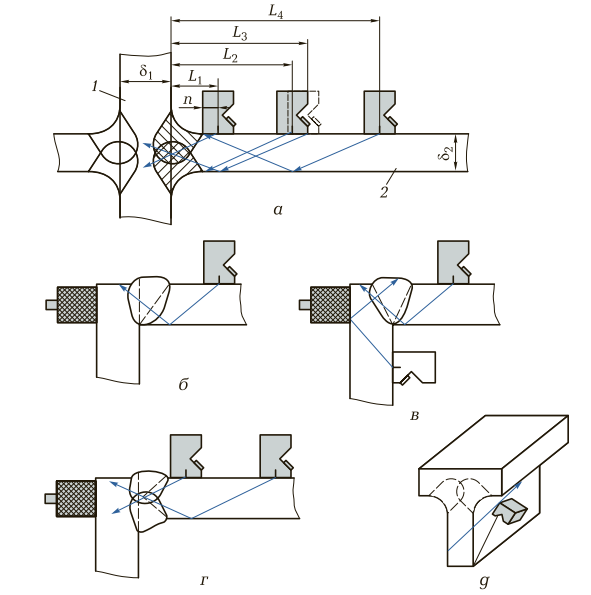

Схема «прозвучивания» поперечных трещин одним преобразователем (рис. 26, а) самая простая, но и наименее надежная. Применяется она для контроля швов при небольшой (до 20 мм) толщине основного металла.

Значительно более высокая чувствительность контроля достигается при использовании схемы с двумя преобразователями, расположенными под углом к шву (рис. 26, б). Такое их размещение способствует регистрации максимального по амплитуде зеркально отраженного сигнала.

Для контроля швов, полученных при сварке металла большой толщины, применяют эхо-зеркальный метод «тандем» с размещением преобразователей на лицевой поверхности по обе стороны шва.

Рис. 26. Схемы «прозвучивания» поперечных трещин: а — одним преобразователем; б — двумя преобразователями; в — одним или двумя преобразователями при снятом валике лицевой поверхности шва

Приведенные схемы позволяют осуществлять контроль без снятия валика лицевой поверхности шва (что является их преимуществом), но требуют использования специальных приспособлений для крепления преобразователей. Следует отметить, что сравнительная эффективность применения той или иной схемы еще не установлена, поэтому на практике очень часто контроль швов производят одним или двумя преобразователями (рис. 26, в), размещенными в одной плоскости, после снятия валика.

Ультразвук широко используется для контроля стыковых швов различных конструкций. Способ «прозвучивания» выбирают в соответствии с конфигурацией конструкции. Так, швы звеньев корабельных цепей контролируют по схеме «тандем» при размещении преобразователей с одной стороны шва симметрично оси звена. Стержни арматуры железобетонных конструкций имеют периодический профиль, что существенно усложняет контроль швов арматуры эхо-импульсным методом, так как в этом случае резко ухудшается акустический контакт и повышается уровень ложных сигналов, поэтому швы арматуры контролируют теневым методом. О наличии и размерах дефекта судят по уменьшению амплитуды отраженного от него эхо-сигнала: степень ослабления амплитуды эхо-сигнала пропорциональна площади дефекта.

Наиболее эффективный контроль обеспечивается при вводе ультразвуковых колебаний через основной металл, что позволяет выявить все виды дефектов швов при минимальном уровне ложных сигналов.

Ложные сигналы возникают при отражении ультразвука от грубых неровностей валика шва, а в случае угловых соединений — от угла элемента конструкции. Ложные сигналы отличают от сигналов дефекта, разделяя их по времени поступления в преобразователь.

Для выявления непроваров в угловых и тавровых соединениях при наличии свободного доступа к ним со стороны вертикального листа применяют прямые или раздельно-совмещенные преобразователи. Иногда для контроля тавровых соединений используют сдвоенные наклонные преобразователи.

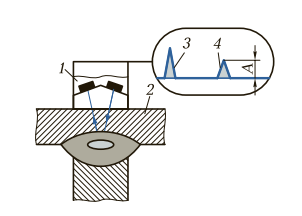

Примером применения РС-преобразователей для выявления дефектов в тавровом соединении служит схема контроля шва (между стержнем и пластиной) закладной детали, приведенная на рис. 27. Подобные детали широко применяются в строительстве.

В МГТУ им. Н. Э. Баумана разработана методика контроля закладных деталей. В этой методике, внедренной в производство на заводах железобетонных конструкций, контроль основан на использовании специального устройства для фиксации РС-преобразователей на детали.

Рис. 27. Схема контроля шва закладной детали: 1 — устройство для фиксации РС-преобразователей; 2 — закладная деталь; 3 — падающий сигнал; 4 — сигнал, отраженный от дефекта; А — амплитуда отраженного сигнала

Контроль нахлесточных соединений осуществляется зеркальнотеневым методом. В этом случае при отсутствии дефекта ультразвук беспрепятственно проходит от излучателя к приемнику, и на экране электронно-лучевой трубки (ЭЛТ) появляется сигнал. Если в соединении имеется дефект, то этот сигнал резко ослабляется или исчезает совсем. Для выполнения такого контроля необходимы специальные приспособления, закрепляющие преобразователи на определенном расстоянии друг от друга, зависящем от толщины соединенных деталей.

Ультразвуковые методы получают все более широкое распространение при контроле швов, выполненных контактной сваркой. Однако основные дефекты этих швов — оксидные пленки — выявляются ультразвуком плохо, поскольку имеют весьма малую ширину раскрытия (0,5 … 3,0 мкм) и гладкую поверхность, т. е. ультразвук от них практически не отражается. В случаях когда оксидным пленкам сопутствуют включения или непровары, имеющие большую ширину раскрытия, основные дефекты швов, выполняемых контактной сваркой, ультразвуком обнаруживаются.

В контактных стыках рельсов эти дефекты швов надежно выявляются эхо-импульсным методом с одним преобразователем.

Наилучшие результаты контроля контактных стыков труб котлоагрегатов тепловых электростанций обеспечиваются при использовании эхо-зеркального метода.

Качество сварных точек контролируется зеркально-теневым методом. Признаком непровара между листами (деталями) в этом случае служит поступление донного сигнала от первого листа в приемный преобразователь. Размеры сварной точки можно определить, измерив расстояние между границами перемещения преобразователя по поверхности листа.

Недостатком зеркально-теневого метода контроля является невозможность выявления окисленного непровара, который почти полностью пропускает ультразвук в нижний лист. Этот недостаток устраняется при выполнении контроля эхо-импульсным методом по совмещенной схеме непосредственно в процессе сварки. Вследствие различия акустических сопротивлений жидкого и твердого металлов ультразвук при образовании расплавленного ядра между листами отражается от него. По промежутку времени от момента появления эхо-сигнала, свидетельствующего о начале формирования ядра, до выключения сварочного тока можно оценить размеры ядра.

Недостатками эхо-импульсного метода контроля являются его довольно сложная аппаратурная реализация и наличие проблем при создании ультразвукового контакта вблизи сварочного электрода.

Наиболее перспективен теневой метод «прозвучивания» сварных соединений, при котором излучающий и приемный преобразователи встраиваются в электроды сварочной машины. При сжатии сварочных листов электродами излучаются непрерывные ультразвуковые колебания. В процессе расплавления металла ультразвук сильно поглощается в нем и амплитуда прошедшего сигнала уменьшается, а после застывания металла амплитуда сигнала возрастает. По перепаду амплитуд сигнала судят о качестве сплавления листов. При таком контроле наиболее эффективно применение поперечных волн, так как они не проходят через жидкий металл, и в этом случае перепад амплитуд, определяющий точность метода, наибольший.

До сих пор рассматривались методы контроля сварных швов в соединениях из углеродистых и низколегированных сталей. Однако с каждым годом в производстве расширяется использование алюминиевых и медных сплавов, высоколегированных сталей и других конструкционных материалов, ультразвуковой контроль которых имеет свои особенности.

Для алюминиевых сплавов характерно слабое затухание ультразвука, что позволяет контролировать их обычными методами.

Контроль соединений из высоколегированных сталей и медных сплавов весьма затруднен, поскольку сварные швы этих металлов отличаются крупнозернистой упругоанизотропной структурой, в которой ультразвуковой сигнал значительно ослабляется и создает ложные сигналы отражения от границ зерен. При контроле таких швов приходится в 2 — 3 раза снижать частоту ультразвуковых колебаний, что ограничивает возможность выявления малых дефектов. Однако в ряде случаев и эта мера не обеспечивает положительных результатов, и ультразвуковой контроль обычным дефектоскопом осуществить невозможно. В настоящее время разрабатываются специальные дефектоскопы для контроля крупнозернистых материалов. Выполняемый с их помощью контроль будет основан на статистическом анализе полезных сигналов от дефекта и ложных — от структуры.

Дефектоскопия соединений трубопроводов. Рассмотрим ультразвуковой контроль сварных стыков трубопроводов с толщиной стенки более 8 мм. Такой контроль осуществляется в результате плавкого возвратно-поступательного движения призматического искателя по поверхности трубы, прилегающей к сварному шву. При «прозвучивании» соединения необходимо все время следить за тем, чтобы искатель был направлен перпендикулярно шву. Смещение искателя по окружности трубы допускается не более 2 … 4 мм. Размер зоны перемещения искателя вдоль трубы, которая должна обеспечивать контроль всего сечения шва, выбирается в зависимости от толщины стенок трубы и формы разделки шва. Сварной кольцевой шов трубопровода контролируется последовательно с двух сторон по ходу и против хода рабочей среды, а швы на стыке трубы с литой арматурой — только со стороны трубы. Стыки между литыми деталями подвергаются ультразвуковому контролю на наличие поперечных трещин.

Нижняя часть сварного шва трубопровода контролируется прямым лучом или, если это невозможно, двухкратно отраженным лучом, а верхняя часть шва «прозвучивается» однократно отраженным лучом. Трубопроводы с толщиной стенки до 40 мм контролируются за один прием, т. е. верхняя и нижняя части шва проверяются за одно движение искателя, а трубопроводы с толщиной стенки более 40 мм — в два приема: сначала проверяется корневая часть шва прямым лучом, а затем верхняя часть шва — однократно отраженным лучом.

При ультразвуковом контроле сварных швов трубопроводов необходимо учитывать особенности формирования их корневого слоя и обратного валика. При сварке в нижнем положении металл обратного валика шва провисает внутрь трубы, а при сварке в потолочном положении металл проседает.

Обнаружение поперечных трещин производится перемещением искателя вдоль шва непосредственно по поверхности наплавленного металла. Усиление шва в этом случае необходимо полностью снимать абразивным кругом заподлицо с основным металлом. Для контроля используются призматические искатели с углом

наклона призмы 50° — при толщине стенок труб 8 … 15 мм и с углом наклона 40° — при толщине стенок более 15 мм. Рабочая поверхность искателя притирается на наждачной бумаге, наложенной на контролируемую трубу. В процессе притирки перемещение искателя должно производиться параллельно оси трубы.

Ультразвуковой контроль сварных соединений трубопроводов диаметром 25 … 100 мм с толщиной стенки 3 … 8 мм производится на рабочей частоте 5 МГц специальными искателями, обеспечивающими возможность контроля корневой части шва прямым лучом. Рабочая поверхность искателя должна иметь радиус скругления, равный радиycy контролируемой трубы. Такие искатели должны иметь угол наклона призмы 53 … 55°, а при толщине стенки трубопровода 3 … 4 мм — только 55°.

Ошибки в оценке качества соединения в этом случае могут возникать по нескольким причинам. Это, прежде всего, смещение кромок (шов ошибочно бракуется), которое определяется по появлению сигнала с одной стороны шва (рис. 28, искатель в положении 3) при условии, что с другой его стороны в диаметрально противоположной точке (искатель в положении 2) также будет появляться сигнал. При этом в положениях 1 и 4 сигналы отсутствуют.

Наличие забоин, клейм, задиров вблизи сварного шва может привести к появлению ложных сигналов или пропуску дефектов в результате нарушения ультразвукового контакта.

Из-за ошибок, связанных с характером и отражающей способностью поверхностей дефектов, может быть пропущен непровар пологой формы.

Рис. 28. Схема определения смещения кромок стыкуемых труб: 1 … 4 — положения искателей

Качество сварных швов трубопроводов с толщиной стенки 3 … 8 мм оценивается по амплитуде отраженного сигнала и пробегу отраженного сигнала по линии условной развертки (по условной высоте дефекта).

Сварной шов бракуется в следующих случаях:

- если амплитуда эхо-сигнала от дефекта равна или большe амплитуды эхо-сигнала, отраженного от соответствующей зарубки на эталонном образце (при толщине стенки труб до 5 мм используется зарубка с площадью вертикальной грани 1,6 мм2, а при большей толщине — с площадью 2 мм2);

- если импульс эхо-сигнала от дефекта равен или больше импульса от соответствующей зарубки на эталонном образце.

Сварные швы трубопроводов считаются годными при отсутствии дефектов и значениях амплитуды эхо-сигнала и условной высоты менее указанных ранее.

Сварные стыки трубопроводов с толщиной стенки больше 8 мм бракуются в следующих случаях:

- если в них обнаруживают любые дефекты, расположенные в сечении шва, амплитуда эхо-сигнала которых равна или больше амплитуды эхо-сигнала от эталонного отражателя, соответствующего чувствительности оценки;

- если дефекты, дающие эхо-сигнал, пробег которого по экрану дефектоскопа больше или равен пробегу эхо-сигнала от зарубки, соответствующей чувствительности оценки при толщине стенки до 20 мм;

- если дефекты имеют высоту 3 мм и более, что соответствует условной высоте, измеряемой по шкале продольных волн глубиномера, 10 мм при толщине стенки трубы более 20 мм;

- при наличии протяженных дефектов в корне шва, условная длина которых превышает 30 мм — для технологических трубопроводов и 10 % от периметра шва — для других трубопроводов;

- если общая условная протяженность дефектов в корне шва превышает 20 % от его периметра;

- если в шве имеются дефекты с признаками трещин.

Оценка качества при контроле корневой части шва производится по сопоставлению амплитуды эхо-сигнала и времени пробега сигнала на экране дефектоскопа с амплитудой эхо-сигнала и временем пробега сигнала от искусственного дефекта в виде канавки высотой 15 % от толщины стенки, но не более 2 мм. Дефект считается недопустимым, если время пробега сигнала или его амплитуда превышает время пробега или амплитуду сигнала от контрольного отражателя.

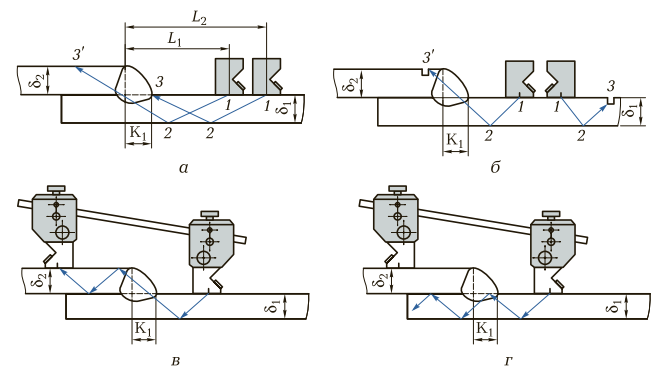

Контроль угловых соединений. При контроле угловых швов тавровых и крестовых соединений ультразвуковой луч вводят в шов через основной металл стенки, так как в этом случае выявляются все дефекты (рис. 29). При отсутствии доступа к стенке или небольших ее размерах, не обеспечивающих необходимые пределы перемещения искателей, для выявления непровара в корне шва можно проводить контроль с наружной поверхности полки. При этом угол ввода ультразвуковых волн должен обеспечивать направление луча, приблизительно перпендикулярное сечению, в котором площадь дефекта ожидается максимальной.

Рис. 29. Схемы «прозвучивания» угловых швов соединений различных типов: а — крестового с К-образной разделкой кромок; б — углового со скосом одной кромки; в — углового со скосом двух кромок; г — углового с двумя скосами одной кромки; д — таврового при выявлении поперечных трещин; 1 — полка; 2 — стенка; δ1, δ2 — толщины металла; L1… L4 — расстояния от полки до центра искателя; n — половина ширины искателя

Контроль угловых швов таврового соединения с К-образной разделкой, в которых требуется полный провар корня шва, начинают с поиска непровара в корне шва прямым или однократно отраженным лучом. При отсутствии непровара в корне шва проверяют остальные его части: нижнюю часть — прямым лучом, а верхнюю — однократно отраженным.

Тавровые соединения с К-образной разделкой при наличии технологического непровара корня шва шириной до 4 мм контролируют с внешней стороны полки безэталонным способом. После определения ширины технологического непровара производится контроль всего сечения шва наклонными искателями за два прохода прямым и однократно или двухкратно отраженным лучами.

Угловые швы таврового соединения с У-образной разделкой и подваркой корня шва и при отсутствии подварки (в этом случае допустимая высота непровара не должна превышать 3 мм) «прозвучивают» с плоскости приваренного листа.

Контроль нахлесточных соединений. Швы сварных соединений внахлестку «прозвучивают» со стороны основного листа однократно отраженным лучом и искателем, включенным по совмещенной схеме (рис. 30, а, б).

Рис. 30. Схемы контроля нахлесточных соединений однократно отраженным лучом по совмещенной схеме (а, б) и теневым методом с включением двух искателей по раздельной схеме (в, г): 1 … 3 — точки преломления ультразвукового луча; δ1, δ2 — толщины металла; L1, L2 — расстояния от центра искателя до кромки верхнего листа; К1 — катет шва

При этом обеспечивается выявление трещин, непроваров вертикальной кромки и корня шва, а также одиночных включений и их скоплений. При выполнении контроля искателем, включенным по совмещенной схеме, обнаружение непроваров горизонтальной кромки не гарантируется. Объясняется это тем, что ультразвуковой луч, попадая на горизонтальный плоский дефект, отражается под тем же углом и не возвращается на искатель.

Горизонтальные непровары выявляются зеркально-теневым методом при включении искателей по раздельной схеме (рис. 30, в, г). Уровень прошедшего сигнала в этом случае устанавливается по тест-образцу без дефектов. Чтобы обеспечить «прозвучивание» всего сечения наплавленного металла, необходимо перемещать искатели примерно на длину, соответствующую размеру горизонтального катета шва.

3. Аппаратура для ультразвукового контроля

Аппаратура, предназначенная для ультразвукового контроля, включает в себя преобразователь с пьезоэлементом, излучающим и принимающим ультразвуковые колебания, электронный блок (собственно дефектоскоп) и различные вспомогательные устройства.

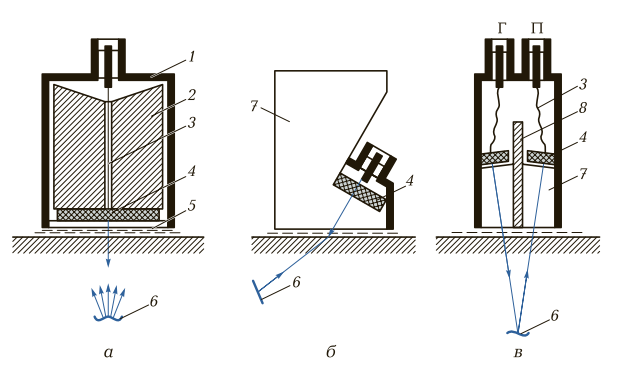

Преобразователи. Различают три основных типа ультразвуковых преобразователей:

- прямые (рис. 31, а) — излучающие в сварное соединение продольные волны перпендикулярно контактной поверхности (поверхности ввода ультразвуковых колебаний);

- наклонные, или призматические (рис. 31, б), — излучающие в металл поперечные волны под углом к поверхности ввода;

- раздельно-совмещенные (рис. 31, в) — обеспечивающие поступление в металл продольных волн под углом 80 … 85° к поверхности ввода.

Основным элементом этих преобразователей является пьезоэлемент в виде диска или прямоугольной пластины толщиной, равной половине длины волны излучаемых ультразвуковых колебаний.

С рабочей стороны прямых преобразователей на пьезопластине 4 имеется защитное донышко (протектор) 5, предохраняющее ее от механических повреждений. С противоположной стороны к пьезопластине приклеен демпфер 2 из материала, хорошо поглощающего ультразвук. Демпфер снижает длительность колебания пьезопластины, т. е. способствует получению коротких зондирующих импульсов. Прямой преобразователь размещен в стальном корпусе 1.

Рис. 31. Ультразвуковые преобразователи разных типов: а — прямой; б — наклонный призматический; в — раздельно-совмещенный; 1 — корпус; 2 — демпфер; 3 — токоподвод; 4 — пьезопластина; 5 — защитное донышко; 6 — дефект; 7 — призма; 8 — акустический экран; Г — генератор зондирующих импульсов; П — приемник

В наклонных и раздельно-совмещенных преобразователях пьезопластина приклеена к призме 7 из оргстекла, полистирола или других материалов, в которых ультразвук распространяется с небольшой скоростью, что позволяет при относительно малых углах падения поперечных волн вводить их в контролируемый металл под большими углами (до 90°). Сильное затухание ультразвука в призме обеспечивает быстрое гашение ультразвуковых колебаний, отраженных от границы контролируемого металла.

Прямые и наклонные преобразователи действуют в основном по совмещенной схеме, в которой один и тот же пьезоэлемент является и излучателем, и приемником ультразвуковых колебаний.

В раздельно-совмещенных преобразователях одна пьезопластина подключена к генератору электрических колебаний и служит излучателем ультразвуковых колебаний, а другая — к приемнику. Между ними установлен акустический экран 8.

В зависимости от толщины слоя контактной жидкости между защитным донышком и сварным соединением различают преобразователи:

- контактные — с толщиной слоя жидкости, существенно меньшей длины волны ультразвука;

- щелевые — с толщиной слоя жидкости, соизмеримой с длиной волны ультразвука;

- иммерсионные — с контактным слоем значительной толщины. Выбор типа преобразователя по способу создания акустическо-

го контакта зависит от качества поверхности контролируемого сварного соединения. Например, для контроля соединений с грубой поверхностью (допустим, после пескоструйной обработки) целесообразно использовать щелевой преобразователь.

Эффективно также применение преобразователей с протектором, выполненным из эластичного материала, например полиуретана, или в виде гидравлической подушки с резиновой оболочкой (иммерсионной лекальной ванны), обеспечивающей надежный акустический контакт.

Электронный блок. Дефектоскоп — это электронный блок, предназначенный для генерирования зондирующих импульсов высокочастотного напряжения, усиления и преобразования эхосигналов, отраженных от дефекта, а также для наглядного отображения амплитудно-временны́х характеристик эхо-сигналов на экране электронно-лучевой трубки (ЭЛТ).

Для контроля сварных швов применяют отечественные дефектоскопы марок УД-11ПУ, УД-10П и др. Принцип действия дефектоскопа УД-11ПУ состоит в следующем. От синхронизатора тактовые импульсы поступают на генератор зондирующих импульсов и запускают его. При поступлении запускающего импульса в контуре, состоящем из катушки индуктивности, пьезопластины, разрядного и накопительного конденсаторов, возникают кратковременные свободные колебания радиодиапазона — зондирующие импульсы, которые возбуждают в пьезопластине ультразвуковые колебания соответствующей частоты. Одновременно тактовые импульсы с синхронизатора подаются и на генератор развертки ЭЛТ. При «прозвучивании» металла разной толщины (например, стали толщиной до 5 000 мм) скорость развертки может регулироваться.

Отраженные от дефекта импульсы упругих колебаний попадают на пьезопластину и преобразуются в ней в электрические сигналы, которые затем усиливаются в усилителе, и подаются на экран ЭЛТ.

Горизонтальная развертка ЭЛТ является временно́й. Расстояние по развертке от зондирующего импульса до принятого сигнала пропорционально времени прохождения импульса от пьезопластины до дефекта и обратно. Таким образом, зная скорость ультразвука и направление распространения потока излучения, можно определить координаты дефекта или толщину сварного соединения измерением этого времени с помощью подвижной метки (строб-импульса) глубиномера. При этом погрешность измерения координат не превышает 2 мм.

Отклонение луча на ЭЛТ в вертикальном направлении (высота импульсов), характеризующее амплитуду принятого сигнала, пропорционально размеру дефекта. Для измерения амплитуды в дефектоскопах имеются специальные градуированные приборы — аттенюаторы.

Вспомогательные устройства. В дефектоскопе предусмотрен переключатель, с помощью которого усилитель можно подключать непосредственно к генератору радиоимпульсов (при работе по совмещенной схеме, когда преобразователь выполняет функции излучателя и приемника ультразвуковых колебаний) или отключать от него (раздельная схема).

В дефектоскопе имеется также автоматический сигнализатор, предназначенный для звуковой или световой индикации дефектов. Сигнализатор срабатывает, если сигнал попадает в область метки (строб-импульса). В зависимости от задач выполняемого контроля ширину строб-импульса можно регулировать в определенных пределах, не превышающих ширину шва.

Некоторые дефектоскопы содержат дополнительные блоки, существенно упрощающие работу оператора и расширяющие возможности ультразвукового контроля. Например, блок временно́й регулировки чувствительности (ВРЧ) обеспечивает получение одинаковой амплитуды эхо-сигналов от дефектов одинакового размера, залегающих на разной глубине. С помощью ВРЧ можно существенно повысить достоверность обнаружения дефектов и точность их измерения.

Применяющиеся в настоящее время микропроцессорные дефектоскопы позволяют производить обработку нескольких параметров отраженного сигнала, что повышает информативность контроля.

К вспомогательным приспособлениям дефектоскопов относятся координатные линейки и шаблоны, упрощающие нахождение координат дефектов при любой форме поверхностей сварного соединения, планшеты (АРД-диаграммы) для определения размеров дефекта по амплитуде эхо-сигнала, ограничители перемещения преобразователей, необходимые при контроле угловых сварных швов, и др.