Содержание страницы

- 1. Определение и ключевые принципы классификации дефектов

- 2. Этиология дефектов: Физико-химические и технологические причины

- 3. Классификация дефектов по влиянию на напряженно-деформированное состояние

- 4. Систематизация дефектов согласно ГОСТ Р ИСО 6520-1-2012

- 5. Дефекты группы 1: Трещины

- 6. Анализ дефектов группы 2: Полости

- 7. Анализ дефектов группы 3 и 4: Твердые включения, несплавления и непровары

- 8. Анализ дефектов группы 5: Нарушения формы шва

- 9. Сравнительный анализ методов выявления дефектов

- Интересные факты по теме

- Заключение

Сварка, как технология неразъемного соединения материалов, произвела революцию в промышленности, от мостостроения до аэрокосмической отрасли. Однако с самого зарождения сварочных технологий инженеры столкнулись с фундаментальной проблемой – обеспечением надежности и долговечности получаемых соединений. Первоначально контроль качества носил преимущественно визуальный характер и зависел от опыта мастера. Со временем, по мере роста сложности и ответственности конструкций, стало очевидно, что идеальное на вид соединение может скрывать внутренние несовершенства, способные привести к катастрофическим последствиям. Это послужило толчком к развитию целой науки – дефектоскопии сварных швов. Сегодня понимание природы, классификация и своевременное выявление дефектов являются краеугольным камнем инженерной безопасности и стандартизации.

В данной статье мы проведем глубокий анализ дефектов сварных соединений, опираясь на современные нормативные документы, рассмотрим физико-химические причины их образования и предложим эффективные инженерные решения для их предотвращения.

1. Определение и ключевые принципы классификации дефектов

В инженерной практике дефектом принято называть любое отклонение параметров, геометрии или характеристик сварного шва и/или сварного соединения от требований, установленных нормативно-технической документацией (НТД), такой как ГОСТ 30242-97, международный ISO 6520-1 и отраслевые нормы РД 03-606-03. Важно понимать, что не каждое отклонение является критичным; именно НТД устанавливает критерии приемки, разделяя дефекты на допустимые и недопустимые для конкретного изделия и условий его эксплуатации.

Для систематизации и упрощения анализа, дефекты сварных соединений принято классифицировать по ряду фундаментальных признаков:

- По месту расположения в сварном соединении: различают дефекты, локализованные непосредственно в металле шва (например, поры, трещины), в зоне термического влияния (ЗТВ), где структура основного металла изменилась под действием тепла, и комплексные дефекты всего сварного соединения (например, геометрические смещения).

- По стадии технологического процесса, на которой возник дефект: выявляют несоответствия, возникшие на этапе подготовки и сборки (неправильная разделка кромок, чрезмерные зазоры), и дефекты, появившиеся непосредственно в ходе сварочного процесса (прожоги, непровары).

- По допустимости согласно НТД: дефекты категоризируются как допустимые, которые не оказывают существенного влияния на работоспособность конструкции, и недопустимые (браковочные), требующие обязательного устранения.

- По степени опасности для эксплуатации: несовершенства ранжируются как малозначительные, значительные и критические. Критические дефекты, такие как трещины, могут привести к внезапному хрупкому разрушению конструкции.

- По глубине залегания относительно поверхности: дефекты делятся на наружные (поверхностные), выявляемые визуальным контролем, и внутренние (скрытые), для обнаружения которых требуются методы неразрушающего контроля (НДТ).

ГОСТ 3242–79 условно разделяет дефекты на наружные и внутренние. К первым относили дефекты формы, поверхностные поры, трещины и подрезы. Ко вторым — внутренние поры, шлаковые включения, непровары и внутренние трещины. Однако это разделение носит условный характер, так как многие поверхностные дефекты (например, трещина в кратере) являются лишь внешним проявлением более глубоких и сложных внутренних процессов, происходящих в металле.

2. Этиология дефектов: Физико-химические и технологические причины

С точки зрения причин образования, все многообразие дефектов можно разделить на две большие группы, хотя и эта классификация имеет свои условности.

К первой группе относятся дефекты, обусловленные сложными физико-химическими процессами при формировании и кристаллизации сварочной ванны. Это результат металлургических реакций, диффузионных процессов и термодеформационных явлений. Сюда входят:

- Кристаллизационные (горячие) и холодные трещины, возникающие из-за хрупкости металла в определенных температурных интервалах.

- Газовые поры, формирующиеся из-за резкого снижения растворимости газов (H₂, N₂, CO) в металле при его переходе из жидкого состояния в твердое.

- Неметаллические включения (шлаковые, оксидные), представляющие собой частицы шлака или оксидов, «запертые» в кристаллизующемся металле.

- Несплавления на микроуровне, связанные с оксидными пленками.

- Формирование неблагоприятной металлографической структуры (крупнозернистость, закалочные структуры) и ликвация (сегрегация) примесей по границам зерен.

Ко второй группе относят дефекты, являющиеся прямым следствием нарушения установленной технологии сварки. Их появление связано с «человеческим фактором», неисправностью оборудования или неправильным выбором режимов. Типичные примеры:

- Непровары из-за недостаточной энергии дуги.

- Подрезы из-за завышенного тока или неправильного ведения электрода.

- Прожоги из-за слишком медленной скорости сварки или большого зазора.

- Нарушение геометрических размеров шва (неправильный катет, избыточная выпуклость).

Тем не менее, даже технологические дефекты тесно связаны с физико-химическими процессами. Например, завышенный ток (технологическое нарушение) приводит к перегреву ванны (физический процесс), что может спровоцировать образование пор или горячих трещин.

3. Классификация дефектов по влиянию на напряженно-деформированное состояние

С точки зрения механики разрушения, дефекты делят на два класса в зависимости от создаваемых ими полей концентрации напряжений.

К первому классу относятся объемные дефекты, имеющие относительно гладкую, округлую форму. Это сферические и вытянутые поры, а также округлые неметаллические включения. Они создают умеренную концентрацию напряжений и в меньшей степени влияют на статическую прочность, но могут снижать усталостную долговечность.

Второй класс объединяет плоскостные дефекты, действующие как острые надрезы. Это наиболее опасная группа, включающая трещины, непровары, несплавления и подрезы. На вершине такого дефекта напряжения могут многократно превышать номинальные значения, что резко снижает несущую способность соединения и может инициировать хрупкое разрушение даже при невысоких общих нагрузках.

4. Систематизация дефектов согласно ГОСТ Р ИСО 6520-1-2012

Современная, международно-гармонизированная классификация дефектов приведена в стандарте ГОСТ Р ИСО 6520-1-2012 «Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах». Данный стандарт является основой для оценки качества соединений, в том числе и при радиографическом контроле по ГОСТ 7512-82. Обобщенная структура этой классификации представлена в таблице 1.

| Таблица 1. Классификация дефектов сварных соединений в соответствии с ГОСТ Р ИСО 6520-1-2012 | |

| Обозначение дефекта и его вида | Наименование дефекта |

| Группа 1. Трещины | |

| 100 | Трещина |

| 1001 | Микротрещина (обнаруживаемая при увеличении >50x) |

| 101 | Продольная трещина |

| 1011 | Продольная трещина в металле сварного шва |

| 1012 | Продольная трещина на границе сплавления |

| 1013 | Продольная трещина в зоне термического влияния |

| 1014 | Продольная трещина в основном металле |

| 102 | Поперечная трещина |

| 1021 | Поперечная трещина в металле сварного шва |

| 1023 | Поперечная трещина в зоне термического влияния |

| 1024 | Поперечная трещина в основном металле |

| 103 | Радиальные трещины |

| 1031 | Радиальные трещины в металле сварного шва |

| 1033 | Радиальные трещины в зоне термического влияния |

| 1034 | Радиальные трещины в основном металле |

| 104 | Трещина в кратере |

| 1045 | Продольная трещина в кратере шва |

| 1046 | Поперечная трещина в кратере шва |

| 1047 | Звездообразная трещина в кратере шва |

| 105 | Группа отдельных трещин |

| 1051 | Группа трещин в металле сварного шва |

| 1053 | Группа трещин в зоне термического влияния |

| 1054 | Группа трещин в основном металле |

| 106 | Разветвленные трещины |

| 1061 | Разветвленные трещины в металле сварного шва |

| 1063 | Разветвленные трещины в зоне термического влияния |

| 1064 | Разветвленные трещины в основном металле |

| Группа 2. Полости | |

| 200 | Газовая полость |

| 2011 | Газовая пора (сферическая) |

| 2012 | Равномерно распределенная пористость |

| 2013 | Локальное скопление пор |

| 2014 | Цепочка пор |

| 2015 | Продолговатая полость (черво-точина) |

| 2016 | Свищ (трубчатая полость) |

| 2017 | Поверхностная пора |

| 202 | Усадочная раковина |

| 2024 | Кратер (незаполненная усадочная раковина) |

| Группа 3. Твердые включения | |

| 300 | Твердое включение |

| 301 | Шлаковое включение |

| 3011 | Линейные (вытянутые) шлаковые включения |

| 3012 | Разобщенные (глобулярные) шлаковые включения |

| 3013 | Прочие типы шлаковых включений |

| 302 | Флюсовое включение |

| 3021 | Линейные флюсовые включения |

| 3022 | Разобщенные флюсовые включения |

| 3023 | Прочие типы флюсовых включений |

| 303 | Оксидное включение (оксидная пленка) |

| 304 | Металлическое включение |

| 3041 | Вольфрамовое включение |

| 3042 | Медное включение |

| 3043 | Включение другого металла |

| Группа 4. Несплавления и непровары | |

| 401 | Несплавление |

| 4011 | Несплавление по боковой поверхности (по кромке) |

| 4012 | Межваликовое несплавление |

| 4013 | Несплавление в корне шва |

| 402 | Непровар (неполный провар) |

| Группа 5. Нарушение формы и размеров шва | |

| 500 | Отклонение от правильного профиля шва |

| 5011 | Подрез непрерывный |

| 5013 | Усадочная канавка в корне шва |

| 502 | Чрезмерное усиление стыкового шва |

| 503 | Чрезмерная выпуклость углового шва |

| 504 | Чрезмерный проплав (обратный валик) |

| 5041 | Локальный избыточный проплав |

| 505 | Неправильный профиль шва (острый угол перехода) |

| 506 | Наплыв |

| 507 | Линейное смещение кромок |

| 508 | Угловое смещение кромок (излом осей) |

| 509 | Натек (дефект при потолочной/вертикальной сварке) |

| 5091 | Натек при горизонтальном положении сварки |

| 5092 | Натек при нижнем или потолочном положении сварки |

| 5093 | Натек в угловом сварном шве |

| 5094 | Натекание в шве нахлесточного соединения |

| 510 | Прожог |

| 511 | Неполное заполнение разделки кромок |

| 512 | Чрезмерная асимметрия углового шва |

| 513 | Неравномерная ширина шва |

| 514 | Неровная (грубочешуйчатая) поверхность шва |

| 515 | Вогнутость корня шва |

| 516 | Пористость в корне шва |

| 517 | Плохое возобновление шва (местный наплыв) |

| Группа 6. Прочие дефекты | |

| 600 | Другие дефекты, не вошедшие в классификацию |

| 601 | Случайная дуга (ожог основного металла) |

| 602 | Брызги металла |

| 6021 | Брызги вольфрама |

| 603 | Поверхностные задиры от инструмента |

Важно отметить, что в реальных конструкциях часто наблюдается не один изолированный дефект, а их сочетание на одном участке. Особенно это характерно для сварки химически активных металлов (алюминиевые, титановые сплавы) и высоколегированных сталей, где технологический процесс требует особо тщательного контроля.

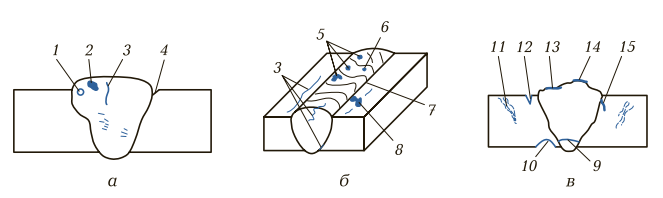

Рис. 1. Основные дефекты в сварных соединениях: а — в поперечном сечении шва; б — на поверхности шва; в — типичные виды коррозионных поражений в процессе эксплуатации; 1 — пора; 2 — шлаковое включение; 3 — кристаллизационная трещина; 4 — подрез; 5 — грубочешуйчатая поверхность шва; 6 — поверхностная пора; 7 — цвета побежалости (поверхностное окисление); 8 — разбрызгивание металла; 9 — гальваническая коррозия; 10 — эрозия поверхности; 11 — межкристаллитная коррозия; 12 — коррозия по границе сплавления («ножевая» коррозия); 13 — питтинговая коррозия; 14 — подповерхностная коррозия; 15 — коррозионное растрескивание под напряжением.

5. Дефекты группы 1: Трещины

Трещины являются наиболее опасным и, как правило, абсолютно недопустимым дефектом. Они представляют собой разрыв металла, который действует как мощнейший концентратор напряжений. На острых краях (устьях) трещины при приложении нагрузки напряжения могут возрастать на порядки, что приводит к лавинообразному развитию разрыва и хрупкому разрушению всей конструкции, часто без предварительных пластических деформаций.

Микротрещина — это трещина, размеры которой не позволяют обнаружить ее невооруженным глазом. Для ее выявления требуются методы физического контроля с увеличением не менее 50 крат (например, металлография).

5.1. Продольные трещины

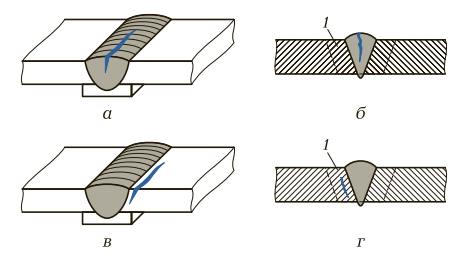

Продольные трещины (рис. 2), ориентированные параллельно оси шва, могут располагаться в различных зонах соединения. Их появление связано с действием поперечных усадочных напряжений. В зависимости от температуры образования их делят на горячие и холодные.

Рис. 2. Примеры продольных трещин в металле шва (а, б) и в зоне термического влияния (в, г): 1 — зона термического влияния.

Горячие (кристаллизационные) трещины — это хрупкие межкристаллические разрушения, возникающие в процессе кристаллизации сварочной ванны (в твердо-жидком состоянии) или сразу после нее при высоких температурах (для сталей >1000 °С). В изломе такие трещины имеют темный, окисленный вид.

Причины образования горячих трещин:

- Металлургические факторы: Повышенное содержание вредных примесей, особенно серы (S) и фосфора (P), которые образуют легкоплавкие эвтектики (FeS, Fe₃P), располагающиеся по границам зерен и снижающие их прочность при высоких температурах.

- Химический состав: Наличие в шве легирующих элементов, расширяющих температурный интервал хрупкости (ТИХ).

- Деформационные факторы: Высокие растягивающие напряжения, возникающие из-за усадки металла при наличии жесткого закрепления свариваемых деталей.

Меры предотвращения горячих трещин:

- Использование основного металла и сварочных материалов с минимальным содержанием S и P.

- Легирование металла шва элементами, связывающими серу в тугоплавкие сульфиды (например, марганцем (Mn)).

- Оптимизация формы шва: для большинства способов сварки рекомендуется поддерживать отношение ширины шва к глубине проплавления в диапазоне 1.3-2.0.

- Снижение жесткости закрепления, применение предварительного подогрева, рациональный порядок наложения швов.

Холодные трещины — это локальные разрушения (меж- или транскристаллитные), которые образуются после полного остывания соединения, как правило, при температурах ниже 200 °С. Они могут появляться как через несколько минут, так и спустя часы и даже сутки после сварки (замедленное разрушение). В изломе они светлые, не окисленные.

Три основных фактора образования холодных трещин:

- Структурный фактор: Наличие в ЗТВ хрупких закалочных структур (мартенсит) с высокой твердостью. Это характерно для средне- и высоколегированных сталей.

- Водородный фактор: Повышенное содержание диффузионного водорода в металле, который попадает из влаги в покрытии электродов, флюсе или на кромках. Водород вызывает «водородное охрупчивание».

- Напряженный фактор: Высокий уровень остаточных растягивающих напряжений.

Меры предотвращения холодных трещин:

- Обязательная прокалка электродов и флюсов перед сваркой для удаления влаги.

- Применение предварительного и сопутствующего подогрева для замедления скорости охлаждения и предотвращения образования закалочных структур.

- Использование сварочных технологий с низким содержанием водорода (например, электроды с основным покрытием).

- Проведение немедленной послесварочной термообработки (отпуска) для снятия напряжений и удаления водорода.

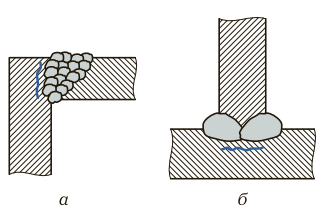

Скрытые трещины (рис. 3), не выходящие на поверхность, часто проходят вдоль линии сплавления и особенно опасны, так как не выявляются визуально.

Рис. 3. Схемы образования скрытых трещин от усадочных напряжений в угловом (а) и тавровом (б) соединениях.

5.2. Поперечные, радиальные и прочие виды трещин

Поперечные трещины (рис. 4), перпендикулярные оси шва, вызываются действием продольных растягивающих напряжений. Причины их возникновения аналогичны продольным трещинам.

Рис. 4. Внешний вид поперечных трещин в металле сварного шва.

Радиальные и разветвленные трещины имеют сложную конфигурацию, определяемую полем внутренних напряжений и макроструктурой металла.

Трещина в кратере — дефект, возникающий в месте обрыва дуги из-за объемной усадки последней порции жидкого металла. Кратер является концентратором напряжений и должен быть тщательно заварен или выведен на специальные выводные планки.

6. Анализ дефектов группы 2: Полости

Полость — это общий термин для обозначения несплошности произвольной формы, заполненной газом. Основная причина их образования — захват газов кристаллизующимся металлом.

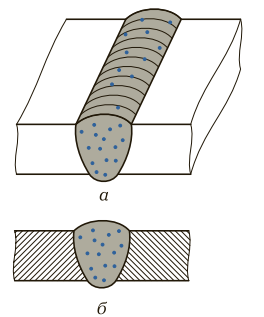

Пора — полость преимущественно сферической формы. Равномерно распределенная пористость (рис. 5) часто свидетельствует о системной проблеме: влажных сварочных материалах, загрязнении кромок (ржавчина, масло), недостаточной газовой защите.

Рис. 5. Пример равномерно распределенной пористости в сварном шве (а) и ее вид на рентгенограмме (б).

Цепочка пор и продолговатая полость (червоточина) (рис. 6) часто образуются вдоль оси шва и могут быть связаны с подсосом воздуха через корень шва или специфическими условиями кристаллизации.

Рис. 6. Схема образования продолговатой полости (червоточины) в металле сварного шва.

Свищ — трубчатая полость, выходящая на поверхность, результат бурного газовыделения. Усадочная раковина (рис. 7) — полость, образовавшаяся из-за нехватки жидкого металла для компенсации усадки при затвердевании.

Рис. 7. Схема усадочной раковины в металле сварного шва.

Кратер — это незаполненная усадочная раковина на поверхности шва в месте его окончания. Этот дефект ослабляет сечение шва и является концентратором напряжений, поэтому его необходимо заваривать.

7. Анализ дефектов группы 3 и 4: Твердые включения, несплавления и непровары

Твердое включение — это инородное тело в металле шва. Шлаковые и флюсовые включения образуются, когда частицы шлака или флюса не успевают всплыть на поверхность сварочной ванны из-за ее высокой вязкости или быстрой кристаллизации. Это часто происходит при многослойной сварке из-за плохой зачистки предыдущих слоев.

Металлические включения (вольфрам, медь) попадают в шов при касании вольфрамовым электродом сварочной ванны (при TIG-сварке) или при контакте с медными токоподводящими элементами.

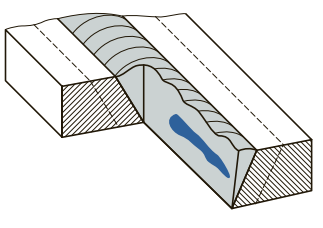

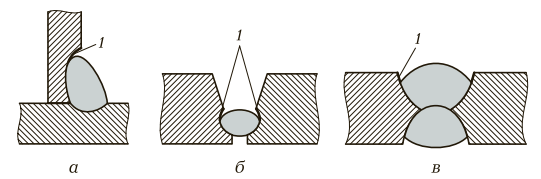

Несплавление — это отсутствие соединения между наплавленным металлом и основным, или между соседними валиками. Непровар (рис. 8) — частный случай несплавления в корне шва. Это крайне опасный дефект, так как представляет собой острую трещиноподобную несплошность, резко снижающую прочность и пластичность соединения.

Рис. 8. Примеры непроваров в корне углового и стыкового односторонних (а) и стыкового двухстороннего (б) швов: 1 — непровары.

Причины непроваров и несплавлений:

- Недостаточная сила тока или слишком высокая скорость сварки.

- Наличие на кромках окалины, ржавчины, масла.

- Неправильная геометрия разделки кромок (слишком малое притупление, малый угол скоса).

- Магнитное дутье, отклоняющее дугу от оси стыка.

8. Анализ дефектов группы 5: Нарушения формы шва

Эти дефекты являются наружными и влияют не только на внешний вид, но и на работоспособность соединения, создавая локальную концентрацию напряжений.

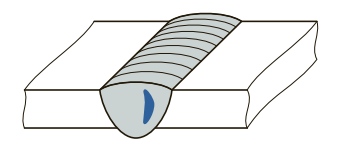

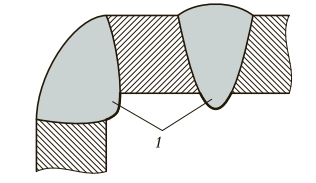

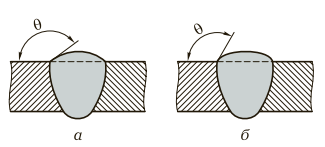

Подрез зоны сплавления (рис. 9) — это острое углубление по линии перехода от шва к основному металлу. Возникает из-за завышенного тока или длинной дуги. Подрез действует как надрез, резко снижая усталостную прочность, и является недопустимым дефектом для конструкций, работающих при динамических и вибрационных нагрузках.

Рис. 9. Схемы подрезов зоны сплавления в угловом (а) и стыковых одностороннем (б) и двухстороннем (в) швах: 1 — подрезы.

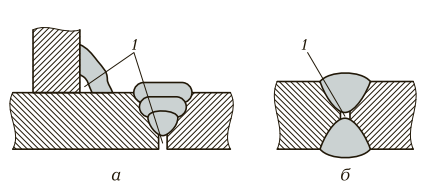

Избыточная выпуклость (усиление) стыкового шва или чрезмерный проплав (рис. 10) создают резкий переход геометрии, что также приводит к концентрации напряжений. Оптимальным считается плавный переход от шва к основному металлу (рис. 11).

Рис. 10. Примеры избыточной выпуклости (проплава) корня шва: 1 — избыточные выпуклости.

Рис. 11. Сравнение правильного (а) и неправильного (б) профилей сварного шва с острым углом перехода θ.

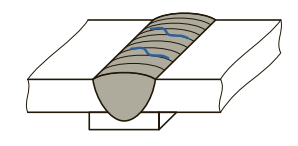

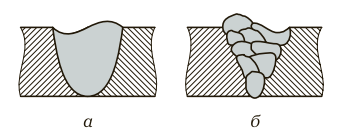

Наплыв — это натекание жидкого металла на холодный основной металл без сплавления с ним. Под наплывом часто скрывается несплавление. Прожог — сквозное отверстие в шве, возникающее при сварке тонкого металла на завышенных режимах. Неполное заполнение разделки кромок (рис. 12) ослабляет рабочее сечение шва.

Рис. 12. Пример неполного заполнения разделки кромок в однопроходном (а) и многопроходном (б) швах.

9. Сравнительный анализ методов выявления дефектов

Своевременное обнаружение дефектов невозможно без применения методов неразрушающего контроля (NDT). Выбор метода зависит от типа ожидаемых дефектов, материала, толщины и требований к конструкции. В таблице 2 представлено сравнение основных методов NDT.

| Таблица 2. Сравнительная характеристика основных методов неразрушающего контроля (NDT) сварных соединений | |||||

| Метод контроля | Принцип действия | Выявляемые дефекты | Преимущества | Недостатки | Основное применение |

| Визуальный и измерительный (VT) | Оптический осмотр поверхности невооруженным глазом или с использованием увеличительных приборов. | Наружные: нарушения формы, подрезы, поверхностные трещины, поры, прожоги. | Простота, низкая стоимость, быстрота, не требует сложного оборудования. | Не выявляет внутренние дефекты, субъективность оценки. | Обязательный первичный контроль всех сварных соединений. |

| Радиографический (RT) | Просвечивание изделия рентгеновским или гамма-излучением и фиксация изображения на пленке/детекторе. | Внутренние объемные: поры, шлаковые включения, непровары. Плоскостные (трещины) выявляются при благоприятной ориентации. | Наглядность, документальное подтверждение (снимок), высокая чувствительность к объемным дефектам. | Вредное излучение, высокая стоимость, низкая чувствительность к трещинам, раскрытие которых перпендикулярно лучам. | Контроль ответственных стыковых соединений трубопроводов, сосудов давления. |

| Ультразвуковой (UT) | Ввод ультразвуковых колебаний в металл и анализ отраженных от дефектов сигналов (эхо-импульсов). | Внутренние плоскостные и объемные: трещины, непровары, несплавления, крупные поры и включения. | Высокая чувствительность к опасным плоскостным дефектам (трещинам), безопасность, мобильность, возможность контроля больших толщин. | Требует высокой квалификации дефектоскописта, сложность контроля тонких металлов, нужен контакт с поверхностью. | Контроль стыковых и угловых швов в металлоконструкциях, толстостенных изделиях. |

| Магнитопорошковый (MT) | Намагничивание контролируемого участка и нанесение магнитного порошка, который оседает над дефектами, создавая индикаторный рисунок. | Поверхностные и подповерхностные трещины, несплавления, подрезы в ферромагнитных материалах. | Высокая производительность и чувствительность к поверхностным трещинам, наглядность. | Применим только для ферромагнитных материалов, требует удаления краски. | Контроль сварных швов в мостостроении, машиностроении, подъемных механизмах. |

| Капиллярный (PT) | Нанесение на поверхность проникающей жидкости (пенетранта), которая затекает в дефекты, с последующим нанесением проявителя. | Поверхностные дефекты, не видимые глазом: трещины, поры, несплавления. | Простота, не зависит от материала и его магнитных свойств, высокая чувствительность. | Выявляет только дефекты, выходящие на поверхность, трудоемкость очистки. | Контроль сварных швов из нержавеющих сталей, алюминиевых и титановых сплавов. |

Интересные факты по теме

- Крушение «Титаника» и сварка: Хотя «Титаник» был клепаным, а не сварным судном, анализ поднятых фрагментов показал, что сталь корпуса имела высокое содержание серы и становилась хрупкой при низких температурах. Аналогичные проблемы с хладноломкостью стали, усугубленные дефектами сварки, стали причиной массовых разрушений сварных транспортных судов типа «Либерти» во время Второй мировой войны.

- «Поющий» металл: Один из перспективных методов неразрушающего контроля — акустико-эмиссионный. Он основан на «прослушивании» конструкции специальными датчиками. Растущая трещина издает высокочастотные звуковые импульсы (акустическую эмиссию), которые можно зафиксировать и определить местоположение развивающегося дефекта.

- Сварка в космосе: Первые эксперименты по сварке в условиях невесомости и вакуума были проведены советскими космонавтами. Одной из главных проблем было поведение сварочной ванны, которая из-за отсутствия гравитации стремилась принять форму шара, и интенсивное газовыделение из металла, что повышало риск образования пор.

Заключение

Дефекты в сварных соединениях — это комплексная проблема, находящаяся на стыке металлургии, механики материалов и технологии производства. Современная система контроля качества, основанная на строгом соблюдении технологии, использовании качественных материалов и применении адекватных методов неразрушающего контроля, позволяет обеспечить высокую надежность и безопасность сварных конструкций.