Содержание страницы

Общей целью обследований технического состояния строительных конструкций являются диагностика, выявление степени физического износа, причин возникновения дефектов и повреждений, фактического состояния (работоспособности конструкций) и разборка мероприятий по обеспечению нормальной (безопасной) эксплуатации. Необходимость в проведении обследовательских работ, их объём, состав и характер зависят от поставленных конкретных задач. Обследование может проводиться как для всего здания в целом, так и для отдельных видов конструкций: кровля, стены, фундаменты. На основании этих работ делаются выводы о пригодности данного здания или конструкции к дальнейшей эксплуатации с учётом существующих или планируемых нагрузок. Из условий, при которых здание в целом и отдельные его конструкции, в частности, пригодны к эксплуатации.

1. Обследование бетонных и железобетонных конструкций

Оценку технического состояния бетонных и железобетонных конструкций по внешним признакам проводят на основе:

- определения геометрических размеров конструкций и их сечений;

- сопоставления фактических размеров конструкций с проектными размерами;

- соответствия фактической статической схемы работы конструкций, принятой при расчёте;

- наличия трещин, отколов и разрушений;

- месторасположения, характера трещин и ширины их раскрытия;

- состояния защитных покрытий;

- прогибов и деформаций конструкций;

- признаков нарушения сцепления арматуры с бетоном;

- наличия разрыва арматуры;

- состояния анкеровки продольной и поперечной арматуры;

- степени коррозии бетона и арматуры.

Ширину раскрытия трещин в бетоне измеряют в местах максимального их раскрытия и на уровне арматуры растянутой зоны элемента.

Трещины в бетоне анализируют сточки зрения конструктивных особенностей и напряжённо-деформированного состояния железобетонной конструкции.

Трещины в бетонных и железобетонных конструкциях следует различать по времени их появления в доэксплуатационный и эксплуатационный периоды.

К трещинам, появившимся в доэксплуатационный период, относятся:

- технологические;

- усадочные трещины, вызванные быстрым высыханием поверхностного слоя бетона и сокращением объёма или неравномерным его охлаждением;

- трещины, возникающие в сборных железобетонных элементах в процессе складирования, транспортировки и монтажа, при которых конструкции подверглись силовым воздействиям от собственного веса по схемам, не предусмотренным проектом.

К трещинам, появившимся в эксплуатационный период, относятся:

- трещины, возникшие в результате температурных деформаций из-за нарушения требований устройства температурных швов;

- трещины, вызванные неравномерностью осадок фундаментов и деформаций грунтового основания;

- трещины, обусловленные силовыми воздействиями, превышающими трещиностойкость или несущую способность железобетонных элементов.

Трещины силового характера необходимо анализировать с точки зрения напряжённо-деформированного состояния конструкций.

В железобетонных элементах наиболее опасными являются следующие виды трещин:

- В изгибаемых элементах, работающих по балочной схеме, вертикальные и наклонные трещины в пролётных участках балок и прогонов, свидетельствующие о недостаточной их несущей способности по изгибающему моменту.

- В плитах характерно развитие трещин силового происхождения на нижней поверхности плит с различным соотношением их сторон (работающих по балочной схеме, опёртых по контуру и по трём сторонам). Трещины на опорных участках плит поперек рабочего пролёта свидетельствуют о недостаточной несущей способности плит по изгибающему моменту. При этом бетон сжатой зоны может быть нарушен, что указывает на опасность полного разрушения плиты.

- В колоннах вертикальные трещины на гранях колонн могут появляться в результате чрезмерного изгиба стержневой арматуры. Такое явление может возникнуть в тех колоннах и их зонах, где редко поставлены хомуты. Горизонтальные трещины в железобетонных колоннах не представляют непосредственной опасности, если ширина их невелика, однако через такие трещины в арматуру могут попасть увлажнённый воздух и агрессивные реагенты, вызывающие коррозию металла.

- Трещины на опорных участках и торцах железобетонных конструкций. Обнаруженные трещины у торцов предварительно напряжённых элементов, ориентированные вдоль арматуры, указывают на нарушение анкеровки арматуры. Об этом свидетельствуют и наклонные трещины в приопорных участках, пересекающие зону расположения предварительно напряжённой арматуры и распространяющиеся ни нижнюю грань опоры.

- Для элементов решётки раскосных железобетонных ферм характерными являются наклонные трещины опорного узла, откол «лещадок», лучеобразные горизонтальные трещины, вертикальные трещины в растянутых элементах, наклонные трещины в сжатом поясе ферм, трещины в узле нижнего пояса в месте примыканий растянутого раскоса и др.

Дефекты в виде трещин и отслоения бетона вдоль арматуры железобетонных элементов могут быть вызваны и коррозионным разрушением арматуры. В этих случаях происходит нарушение сцепления продольной и поперечной арматуры с бетоном. Нарушение сцепления арматуры за счёт коррозии можно установить простукиванием поверхности бетона (при этом прослушиваются пустоты).

Продольные трещины вдоль арматуры с нарушением сцепления её с бетоном могут быть вызваны и температурным нагревом.

Если обнаружены трещины, являющиеся результатами усадки, температурных напряжений или различных деформаций, создают комиссию с участием представителя проектной организации. В случае необходимости к участию в работе комиссии приглашают работников центральных лабораторий и научно-исследовательских институтов.

В процессе обследования комиссия должна выявить причины появления трещин, обозначить их на конструкции, измерить величину раскрытия трещин и установить наблюдение за их состоянием.

Величину раскрытия трещин измеряют лупой с делениями на стекле, устанавливаемой вплотную к плоскости конструкции. Такая лупа даёт увеличение в 10 раз при цене одного деления и погрешности отсчёта 0,1 мм.

Простейший метод контроля раскрытия трещин — установка на расчищенную поверхность с обеих сторон трещины гипсовых маяков. Трещины заделывают раствором и материалом, однородным с материалом стены, если они не увеличиваются. В случае дальнейшего раскрытия трещин необходимо провести более тщательное обследование, так как значительное раскрытие трещин (свыше 0,3 мм) может привести к снижению несущей способности стен и дальнейшему разрушению бетона, коррозии арматуры и закладных деталей. Если в местах сопряжений перегородок со стенами обнаружены трещины, их следует расширить, расчистить и проконопатить паклей, минеральным войлоком или заделать пенополиуретаном.

Мониторинг деформаций и трещин также может быть проведен с использованием приборов, выбранных по рекомендациям инспекционных специалистов, выполняющих обследование сооружения или исходя из опыта.

Среди приборов, наиболее подходящих для этой цели, могут быть использованы механические датчики. В них рычажная или роликовая связь увеличивает значение раскрытия трещин. Увеличенное значение перемещения измеряется чувствительными дисковыми датчиками, оптическим уровнем или другими точными измерительными приборами. Механические датчики могут быть закреплены на исследуемой поверхности или быть разборными и производить измерение перемещения между опорами, жёстко зафиксированными на поверхности бетона. Деформация между соседними измерениями может быть вычислена как разница показаний датчика или пересчётом по инварной рейке.

Длины датчиков колеблются от 112 до 2000 мм, разрешающая способность увеличивается с длиной датчика. Эти датчики дают высокую точность измерения, но для их установки необходим доступ к измеряемым точкам, и результаты измерений должны обрабатываться индивидуально для каждого прибора.

Электрические датчики сопротивления представляют собой плоскую проволочную сетку или протравленную медно-никелевую фольгу, которая прикрепляется на тонкий пластиковый лист, приклеиваемый к исследуемой поверхности. Определение деформаций происходит путём измерения изменения электрического сопротивления, вызванного растяжением или сжатием датчика. Вследствие высокой чувствительности к условиям окружающей среды эти датчики не подходят для постоянного мониторинга. Для определения вибрационной составляющей нагрузки используют вибродатчики. Этот тип датчиков представляет собой проволоку, натянутую между двумя точками. Деформации бетона приведут к изменению натяжения проволоки, которое отразится на колебаниях резонансной частоты.

Проволока возбуждается электромагнитом, расположенным по середине длины проволоки. Электромагнит также может быть использован для обнаружения и передачи вибрации к прибору частотных измерений. Длины датчиков для данного типа приборов находятся в диапазоне 12.. .200 мм. В существующей конструкции датчики должны быть жёстко закреплены на поверхности. Описанный тип датчиков предназначен для удалённого мониторинга. Датчики могут прикрепляться к краям мостового полотна или другого инженерного сооружения для мониторинга перемещения стыков.

Трещины в железобетонных строительных элементах приносят вред, даже если они непосредственно не угрожают прочности сооружения, а только коррозионной защите арматуры и тем самым долговечности конструкции.

При наличии увлажнённых участков и поверхностных высолов на бетоне конструкций определяют размеры этих участков и причину их появления.

Для определения степени коррозионного разрушения бетона (степени карбонизации, состава новообразований, структурных нарушений бетона) используют соответствующие физико-химические методы.

Исследование химического состава новообразований, возникших в бетоне под действием агрессивной среды, производится с помощью дифференциальнотермического и рентгено-структурного методов, выполняемых в лабораторных условиях на образцах, отобранных из эксплуатируемых конструкций.

Изучение структурных изменений бетона производится с помощью ручной лупы, дающей небольшое увеличение. Такой осмотр позволяет изучить поверхность образца, выявить наличие крупных пор, трещин и других дефектов. С помощью микроскопического метода можно выявить взаимное расположение и характер сцепления цементного камня и зёрен заполнителя; состояние контакта между бетоном и арматурой; форму, размер и количество пор; размер и направление трещин.

Определение глубины карбонизации бетона производят по изменению величины водородного показателя рН.

Прочность бетонных и железобетонных конструкций (стен, фундаментов, каркасов, перекрытий и т.п.) может определяться неразрушающими и разрушающими методами.

Неразрушающие методы позволяют определять прочность конструкций без ослабления сечения и снижения несущей способности при отборе образцов, кернов или проб материалов. К неразрушающим методам относятся механические (ударные, отрыва, скалывания) и ультразвуковые способы.

Ультразвуковой способ используется для определения прочности хрупких и нехрупких материалов в соответствие с требованиями ГОСТ 24732-80 (бетоны). Оценка прочности конструкций производится по скорости распространения ультразвука в материале образца с помощью ультразвуковых приборов типа УКБ-1М, УК-10П, «Бетон-ЗМ».

Для оценки прочности проводят механические испытания в лаборатории. Образцы бетона для определения прочности в группе однотипных конструкций или в отдельной конструкции должны располагаться: в местах наименьшей прочности бетона, предварительно определённой экспертным методом; в зонах и элементах конструкций, определяющих несущую способность; в местах, имеющие дефекты и повреждения, которые могут свидетельствовать о пониженной прочности бетона (повышенная пористость, коррозионные повреждения, температурное растрескивание бетона, изменение его цвета).

Мониторинг деформаций и трещин также может быть проведён с использованием приборов, выбранных по рекомендациям инспекционных специалистов, выполняющих обследование сооружения или исходя из опыта.

Среди приборов, наиболее подходящих для этой цели, могут быть использованы механические датчики. В них рычажная или роликовая связь увеличивает значение раскрытия трещин. Увеличенное значение перемещения измеряется чувствительными дисковыми датчиками, оптическим уровнем или другими точными измерительными приборами. Механические датчики могут быть закреплены на исследуемой поверхности или быть разборными и производить измерение перемещения между опорами, жёстко зафиксированными на поверхности бетона. Деформация между соседними измерениями может быть вычислена как разница показаний датчика или пересчётом по инварной рейке.

Длины датчиков колеблются от 112 до 2000 мм, разрешающая способность увеличивается с длиной датчика. Эти датчики дают высокую точность измерения, но для их установки необходим доступ к измеряемым точкам, и результаты измерений должны обрабатываться индивидуально для каждого прибора.

Электрические датчики сопротивления представляют собой плоскую проволочную сетку или протравленную медно-никелевую фольгу, которая прикрепляется на тонкий пластиковый лист, приклеиваемый к исследуемой поверхности. Определение деформаций происходит путём измерения электрического сопротивления, вызванного растяжением или сжатием датчика. Вследствие высокой чувствительности к условиям окружающей среды эти датчики не подходят для постоянного мониторинга. Для определения вибрационной составляющей нагрузки используют вибродатчики. Этот тип датчиков представляет собой проволоку, натянутую между двумя точками. Деформации бетона приведут к изменению натяжения проволоки, которое отразится на колебаниях резонансной частоты. Проволока возбуждается электромагнитом, расположенным по середине длины проволоки. Электромагнит также может быть использован для обнаружения и передачи вибрации к прибору частотных измерений. Длины датчиков для данного типа приборов находятся в диапазоне 12…200 мм. В существующей конструкции датчики должны быть жёстко закреплены на поверхности. Описанный тип датчиков предназначен для удалённого мониторинга. Датчики могут прикрепляться к краям мостового полотна или другого инженерного сооружения для мониторинга перемещения стыков.

При оценке технического состояния арматуры и закладных деталей, поражённых коррозией, определяют вид коррозии, участки поражения и источник воздействия.

Выявление состояния арматуры элементов железобетонных конструкций проводят удалением на контрольных участках защитного слоя бетона с обнажением рабочей арматуры.

Обнажение арматуры выполняют в местах наибольшего её ослабления коррозией, которые выявляют по отслоению защитного слоя бетона и образованию трещин и пятен ржавой окраски, расположенных вдоль стержней арматуры.

Степень коррозии арматуры оценивают по следующим признакам: характер коррозии, цвет, плотность продуктов коррозии, площадь поражённой поверхности, глубина коррозионных поражений, площадь остаточного поперечного сечения арматуры.

При выявлении участков конструкций с повышенным коррозионным износом, связанным с местным (сосредоточенным) воздействием агрессивных факторов, особое внимание необходимо обращать на следующие элементы и узлы конструкций:

- наружные стены помещений, расположенные ниже нулевой отметки;

- балконы и элементы лоджий;

- участки пандусов при въезде в подземные и многоэтажные гаражи;

- несущие конструкции перекрытий над проездами;

- верхние части колонн, находящиеся внутри кирпичных стен;

- низ и базы колонн, расположенные на уровне (низ колонн) или ниже (база колонн) уровня пола, в особенности при мокрой уборке в помещении (гидросмыве);

- участки колонн многоэтажных зданий, проходящие через перекрытие, в особенности при мокрой уборке пыли в помещении;

- участки плит покрытия, расположенные вдоль ендов, у воронок внутреннего водостока, наружного остекления и торцов фонарей, торцов здания;

- участки конструкций, находящиеся в помещениях с повышенной влажностью или в которых возможны протечки;

- опорные узлы стропильных и подстропильных ферм, вблизи которых расположены водоприёмные воронки внутреннего водостока;

- верхние пояса ферм в узлах присоединения к ним аэрационных фонарей, стоек ветробойных щитов;

- верхние пояса подстропильных ферм, вдоль которых расположены ендовы кровель;

- опорные узлы ферм, находящиеся внутри кирпичных стен.

При обследовании колонн определяют их конструктивные решения, измеряют их сечения и обнаруженные деформации (отклонение от вертикали, выгиб, смещение узлов), фиксируют местоположение, расположение и характер трещин и повреждений.

Число колонн для определения прочности бетона принимают в зависимости от целей обследования.

При обследовании перекрытий устанавливают тип перекрытия (по виду материалов и особенностям конструкции), видимые дефекты и повреждения, особенно состояние отдельных частей перекрытий, подвергавшихся ремонту или усилению, а также действующие на перекрытия нагрузки. Фиксируют картину трещинообразования, длину и ширину раскрытия трещин в несущих элементах и их сопряжениях. Наблюдение за трещинами проводят с помощью контрольных маяков или марок.

Прогибы перекрытий определяют методами геометрического и гидростатического нивелирования.

При обследовании конструктивных элементов железобетонных перекрытий необходимо определить геометрические размеры этих элементов, способы их сопряжения, расчётные сечения, прочность бетона, толщину защитного слоя бетона, расположение и диаметр рабочих арматурных стержней (рис. 1 — 5).

Для обследования элементов перекрытий и определения степени их повреждения выполняют вскрытия перекрытий. Общее число мест вскрытий определяют в зависимости от общей площади перекрытий в здании. Вскрытия выполняют в наиболее неблагоприятных зонах (у наружных стен, в санитарных узлах и т.п.). При отсутствии признаков повреждений и деформаций число вскрытий допускается уменьшить, заменив часть вскрытий осмотром труднодоступных мест оптическими приборами (например, эндоскопом) через предварительно просверленные отверстия в полах.

Рис. 1. Оголение арматуры железобетонной балки вследствие механического повреждения

Рис. 2. Образование раковины при бетонировании

Рис. 3. Низкое качество бетонных работ

Рис. 4. Наплывы бетона

Рис. 5. Протечки железобетонной чаши бассейна являются следствием нарушения технологии устройства технологических швов при бетонировании

2. Обследование каменных конструкций

Дефекты и разрушения каменных конструкций в период эксплуатации здания и сооружений чаще всего возникают при: длительном увлажнении кладки с попеременным замораживанием и оттаиванием; отсутствии ремонта металлических покрытий парапетов, карнизов, поясков, водосточных труб, кровель; допущения длительных протечек санитарно-технических систем; реконструкции здания без учёта особенности работы каменных конструкций; пробивки отверстий в стенах; перегрузки конструкций при увеличении нагрузок.

При длительном увлажнении каменных конструкций может возникнуть солевая коррозия, повреждающая кладку, а также биоповреждения, вызванные биодеструкторами. При солевой коррозии появляются высолы на поверхности кладки, выкрашиваются и выпадают отдельные лицевые кирпичи. Биоповреждения каменной кладки вызываются грибами, лишайниками, микроорганизмами. При биоповреждениях на поверхности кладки разрушаются отделочные материалы, отслаивается штукатурка, шелушится и выслаивается кирпич.

При обследовании кладки устанавливают конструкцию и материал стен, а также наличие и характер деформаций (трещин, отклонений от вертикали, расслоений и др.).

При обследовании каменных конструкций необходимо в первую очередь выделить несущие элементы (фундаменты, стены, колонны), на состояние которых следует обратить особое внимание.

В процессе визуального обследования конструкций выявляются видимые повреждения, вывалы и деформации, определяются характер и степень повреждений частей зданий и отдельных конструкций: наличие трещин, мест раздробления и расслоения кладки, разрыв связей, повреждения кладки под опорами балок, прогонов, перемычек, наличие искривлений, выпучиваний, отклонений от вертикали, нарушение мест сопряжений между отдельными элементами, поверхностных повреждений кирпича и раствора, изменение цвета и фактуры облицовочного слоя и др.

По результатам визуального обследования каменных конструкций выявляются и систематизируются характерные признаки, деформации, дефекты и повреждения, возникающие вследствие механических, динамических, коррозионных, температурных и влажностных воздействий, а также дефекты, обусловленные неравномерностью деформаций оснований (рис. 6, 7).

При проведении обследования выполняется картирование трещин на схемах-развертках фундаментов, стен и перекрытий, делаются зарисовки конструкций и фотографирование.

Для определения конструкции и характеристик материалов стен проводят выборочное контрольное зондирование кладки. Зондирование выполняют с учётом материалов предшествующих обследований и проведённых надстроек и пристроек.

Рис. 6. Трещины в кирпичной кладке

Рис. 7. Сквозные трещины по швам кирпичной кладки

При зондировании отбирают пробы материалов из различных слоёв конструкции для определения влажности и объёмной массы.

Стены в местах исследования должны быть очищены от облицовки и штукатурки на площади, достаточной для установления типа кладки, размера и качества кирпича и др.

Прочность кирпича и раствора в простенках и сплошных участках стен в наиболее нагруженных сухих местах допускается оценивать с помощью методов неразрушающего контроля. Места с пластинчатой деструкцией кирпича для испытания непригодны.

При комплексном обследовании технического состояния здания или сооружения, в случае если прочность стен является решающей при определении возможности дополнительной нагрузки, прочность материалов кладки камня и раствора устанавливают лабораторными испытаниями в соответствии сТГОС 8462 и ГОСТ 5802.

Число образцов для лабораторных испытаний при определении прочности стен зданий принимают: для кирпича — не менее 10, для раствора — не менее 20.

В стенах из слоистых кладок с внутренним бетонным заполнением крупных блоков образцы для лабораторных испытаний отбирают в виде кернов.

Установление пустот в кладке, наличия и состояния металлических конструкций и арматуры для определения прочности стен проводят с использованием стандартных методов и приборов или по результатам вскрытия.

При обследовании зданий с деформированными стенами предварительно устанавливают причину появления деформаций.

3. Обследование стальных конструкций

Техническое состояние стальных конструкций определяют на основе оценки следующих факторов:

- наличия отклонений фактических размеров поперечных сечений стальных элементов от проектных;

- наличия дефектов и механических повреждений;

- состояния сварных, заклёпочных и болтовых соединений;

- степени и характера коррозии элементов и соединений;

- прогибов и деформаций;

- прочностных характеристик стали;

- наличия отклонений элементов от проектного положения.

К распространённым ошибкам при монтаже стальных конструкций, приводящим к образованию в них дефектов, можно отнести:

- нарушение правильной последовательности монтажа;

- неточную подгонку и неправильное соединение элементов в монтажных узлах (рис. 8);

- смещение конструкций с проектных отметок и осей;

- повреждение конструкций при монтаже.

Нарушение правильной последовательности монтажа стальных конструкций, особенно связанное с установкой временных и постоянных связей, может затруднить стыковку временных и постоянных связей, привести к потере устойчивости отдельных элементов и обрушению конструкций в период монтажа. Монтаж элементов конструкций нужно производить так, чтобы в любой момент строительства обеспечивалась устойчивость каждого элемента и смонтированной части конструкции от потери их формы и положения.

Недостаточная подгонка и неправильное соединение элементов в монтажных стыках выражается в неполной постановке всех соединительных элементов, недостаточных размерах (по длине и по поперечному сечению) монтажных швов, несовпадение осей стыкуемых элементов и других отступлений от проекта. Неправильно выполненные стыки имеют недостаточную несущую способность и могут привести к аварии конструкции.

Смещение конструкций с проектных осей затрудняет или делает невозможным стыковку элементов друг с другом, вызывает появление дополнительных усилий в них. Последствия смещения стальных конструкций с проектных осей аналогично отмеченным для железобетонных конструкций.

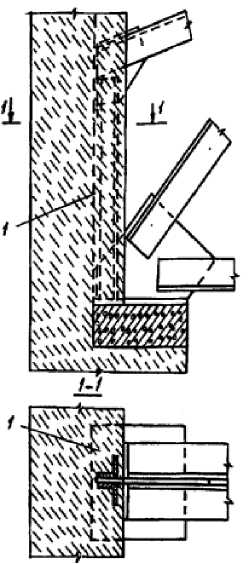

Рис. 8. Неправильное опирание стальной фермы на кирпичную стену: 1 — ниша для открытого расположения опорного узла фермы предусмотренная проектом и заложенная кладкой при возведении стены

При опирании стальных ферм на кирпичные стены иногда заделывают в кирпичную кладку опорный узел и стойку (рис. 8). Это делает невозможным наблюдение за состоянием заделанных в стенку частей конструкции и способствует их коррозии.

При обнаружении таких дефектов стальных конструкций, как общий и местный изгиб стального элемента, местное ослабление сечения, коррозия стали, для определения состояния стального элемента нужно выполнить расчёты прочности с учётом выявленных дефектов.

Часто причиной аварий стальных конструкций является потеря местной устойчивости в узлах сопряжения.

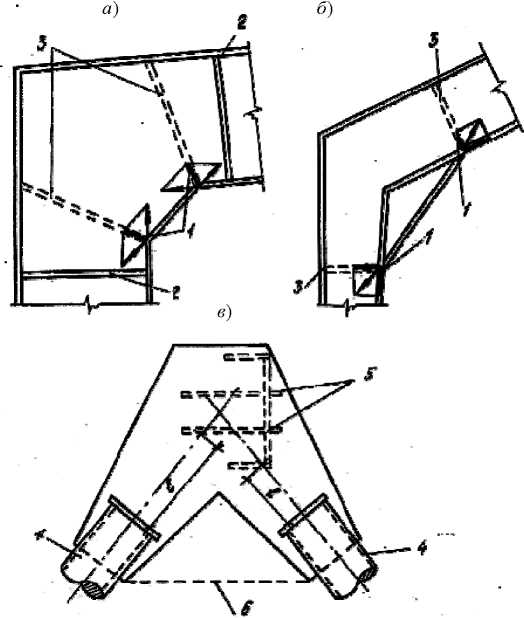

На рисунке 9, а изображены схемы образования местного выпучивания стенки сварного двутавра в сопряжении стойки рамы с ригелем.

Рис. 9. Неправильная конструкция узлов примыкания элементов стальных конструкций, приведших к авариям: а — ригеля и колонны спортивного здания; б — ригеля и колонны складского здания; в — раскос к горизонтальным верхним элементам структурного покрытия; 1 — сосредоточение усилия, действующее на стенку элементов двутаврового сечения; 2 — проектные ребра жёсткости; 3 — ребра жёсткости, обеспечивающие местную устойчивость стенок элементов; 4 — трубчатые раскосы; 5 — верхние горизонтальные элементы структурного покрытия; 6 — нижняя грань фасонки по проекту КМ;

В местах перелома пояса сварного двутавра из-за концентрации напряжений в тонкой стенке произошла местная потеря устойчивости стенки, которая привела к обрушению рам спортивного сооружения. Аналогичное явление произошло и в стальных рамах складского здания (рис. 9, б).

Этой аварии не произошло бы, если бы в местах перелома пояса были установлены ребра жёсткости.

В Санкт-Петербурге произошла авария структурного покрытия спортивного сооружения из стальных труб и фасонного проката. Причиной аварии была потеря устойчивости фасонки у верхнего пояса структуры из-за большого расстояния между элементом решётки и верхним поясом (рис. 9, в). При монтаже структуры был допущен изгиб фасонки, что усугубило её сложное напряжённое состояние.

Отсюда можно сделать вывод, что любая местная деформация в узлах сопряжения стальных элементов является признаком аварийного состояния конструкции (рис. 10).

Определение геометрических параметров элементов конструкций и их сечений проводят непосредственными измерениями.

Определение ширины и глубины раскрытия трещин проводят осмотром с использованием лупы или микроскопа. Признаками наличия трещин могут быть подтеки ржавчины, шелушение краски и др.

При обследовании отдельных стальных конструкций необходимо учитывать их вид, особенности и условия эксплуатации. В производственных зданиях особое внимание следует уделять: стальным покрытиям, колоннам и связям по колоннам, подкрановым конструкциям; в прочих зданиях — состоянию узлов сопряжения главных и второстепенных балок с колоннами, состоянию стоек, связей и других конструкций (рис. 11).

Рис. 11. Повреждения из-за некачественно выполненных сварных соединений

Рис. 12. Биоповреждения стальной балки

При оценке коррозионных повреждений стальных конструкций определяют вид коррозии и её качественные (плотность, структура, цвет, химический состав и др.) и количественные (площадь, глубина коррозионных язв, значение потери сечения, скорость коррозии и др.) характеристики (рис. 12).

Рис. 13. Коррозионные повреждения стальной балки

Площадь коррозионных поражений с указанием зоны распространения выражают в процентах от площади поверхности конструкции. Толщину элементов, повреждённых коррозией, измеряют не менее чем в трёх наиболее повреждённых коррозией сечениях по длине элемента. В каждом сечении проводят не менее трёх измерений.

Значение потери сечения элемента конструкции выражают в процентах от его начальной толщины, т.е. толщины элемента, не повреждённого коррозией. Для приближённой оценки значения потери сечения измеряют толщину слоя окислов и принимают толщину повреждённого слоя равной одной трети толщины слоя окислов.

Обследование сварных швов включает в себя следующие операции:

- очистку от шлака и внешний осмотр с целью обнаружения трещин и других повреждений;

- определение длины шва и размера его катета.

Скрытые дефекты в швах определяют в соответствии с ГОСТ 3242.

Контроль натяжения болтов проводят тарировочным ключом.

Физико-механические и химические характеристики стали конструкций определяют механическими испытаниями образцов, химическим и металлографическим анализом в соответствии с ГОСТ 7564, ГОСТ 1497, ГОСТ 22536.0 при отсутствии сертификатов, недостаточной или неполной информации, приводимой в сертификатах, при обнаружении в конструкциях трещин или других дефектов и повреждений, а также если указанная в проекте марка стали не соответствует нормативным требованиям по прочности.

В процессе испытаний определяют следующие параметры:

- предел текучести, временное сопротивление, относительное удлинение;

- ударную вязкость стали для конструкций, которым по действующим нормам это необходимо.

Образцы для испытаний отбирают из наименее ответственных и наименее нагруженных элементов конструкций.

4. Обследование деревянных конструкций

Наиболее распространёнными дефектами деревянных конструкций, допускаемыми при их изготовлении, являются следующие:

- применение сырой древесины;

- отсутствие или недостаточное антисептирование древесины;

- отступления от проектных размеров конструкций;

- неправильное выполнение соединений элементов друг с другом.

Во многих случаях в строительных конструкциях применяется древесина естественной или повышенной влажности. Это приводит к появлению в бревнах и брусьях продольных трещин от неравномерного высыхания древесины, вызывает коробление пиломатериалов и способствует образованию гнили.

Продольные трещины в изгибаемых и сжатых элементах мало сказываются на их несущей способности. По-иному дело обстоит с растянутыми элементами. Продольные трещины в них часто совпадают с отверстиями для нагелей и местами забивки гвоздей в стыковых соединениях элементов. Это приводит к значительной деформации стыков и иногда к полному их разрушению. Поэтому использование древесины естественной и повышенной влажности для изготовления ферм, имеющих деревянные растянутые элементы, и гвоздевых балок недопустимо. В 1950-х годах, когда широко применялись в покрытиях и крышах деревянные фермы с деревянными нижними поясами, имеющими стыки на нагелях, автором успешно производилась замена таких конструкций на фермы с нижними поясами из стального проката. По расходу стали фермы со стальным нижним поясом были близки к фермам с деревянным нижним поясом и стыками на нагелях. Когда в период эксплуатации клубного здания деревянные фермы крыши из-за появления продольных трещин в нижнем поясе получили большие деформации и пришли в аварийное состояние, то без нарушения кровли и чердачного перекрытия деревянного пояса ферм были заменены на стальные.

Применение в строительных конструкциях даже высушенной древесины без соответствующей антисептической обработки грозит поражением её гнилью.

При использовании недостаточно просушенной древесины в замкнутых пространствах без обеспечения соответствующей вентиляции имеющаяся в древесине влага может привести к возникновению и развитию процесса гниения. Поэтому вопросу вентиляции деревянных конструкций, как и антисептической обработке их должно уделяться должное внимание.

При реконструкции старых зданий, когда производится замена стропильных деревянных конструкций и кровли на новые, иногда по архитектурным соображениям нельзя делать слуховые окна, которые бы обеспечили вентиляцию чердачного пространства. В этом случае рекомендуется по периметру здания устраивать щель в 2,5… 3 см между обрешёткой и верхом стены, которая обеспечит требуемой вентиляционный режим на чердаке.

Очень часто допускается неправильное выполнение узлов соединения деревянных элементов друг с другом. Глубина врубки должна строго соответствовать проекту.

В узлах примыкания элементов друг к другу нельзя оставлять зазоры. Должны быть поставлены все скрепляющие и фиксирующие элементы узлов соединения (стягивающие болты, угловые и прямые скобы).

При обследовании деревянных конструкций проводят:

- определение фактической конструктивной схемы здания;

- выявление участков деревянных конструкций с видимыми дефектами или повреждениями, потерей устойчивости и прогибами, раскрытием трещин в деревянных элементах, биологическим, огневым поражениями;

- выявление участков деревянных конструкций с недопустимыми атмосферными, конденсационными и техническими увлажнениями;

- определение схемы и параметров внешних воздействий на деревянные конструкции зданий, фактически действующие нагрузки с учётом собственной массы и т.п.;

- определение расчётных схем и геометрических размеров пролётов, сечений, условий опирания и закрепления деревянных конструкций;

- определение состояния узлов сопряжения деревянных элементов;

- определение прочностных и физико-механических характеристик древесины;

- определение температурно-влажностного режима эксплуатации конструкций;

- определение наличия и состояния защитной обработки деревянных конструкций объектов и др.

При обследовании деревянных конструкций объектов особое внимание обращают на следующие участки, являющиеся зонами наиболее вероятного биологического поражения или промерзания конструкций:

- узлы опирания деревянных конструкций на фундаменты, каменные стены, стальные и железобетонные колонны;

- участки покрытия чердачного перекрытия в местах расположения слуховых окон, ендов, парапетов, вентиляционных шахт.

Конструкции деревянных перегородок определяют внешним осмотром, а также простукиванием, высверливанием, пробивкой отверстий и вскрытием в отдельных местах.

Расположение стальных деталей крепления и каркаса перегородок определяют по проекту и уточняют металлоискателем.

При обследовании несущих деревянных перегородок обязательно проводят вскрытие верхней обвязки в местах опирания балок перекрытия на каждом этаже.

Кроме того, проводят оценку:

- состояния участков перегородок в местах расположения трубопроводов, санитарно-технических приборов;

- сцепления штукатурки с поверхностью перегородок;

- просадки из-за опирания на конструкцию пола. Результаты оценки отражают в приложении к техническому заключению.

При обследовании деревянных перекрытий необходимо:

- разобрать конструкцию пола на площади, обеспечивающей измерение не менее двух балок и заполнений между ними длиной 0,5…1,0 м;

- расчистить засыпку, смазку и пазы наката деревянных перекрытий для тщательного осмотра примыкания наката к несущим конструкциям перекрытия;

- определить качество древесины балок по ГОСТ 16483.3, ГОСТ 16483.7, ГОСТ 16483.10 и материалов заполнения;

- установить границы повреждения древесины;

- определить сечение и шаг несущих конструкций. На чертежах вскрытий необходимо указывать:

- размеры несущих конструкций и площадь их сечения;

- расстояние между несущими конструкциями;

- вид и толщину слоя смазки по накату;

- вид и толщину слоя засыпки;

- участки перекрытий с деформациями, повреждениями, ослаблением сечений, протечками и т.п.

На рисунках 14 — 17 приведены примеры разрушения деревянных конструкций.

Рис. 14. Гниение и излом деревянных конструкций у торцовых стен зданий

Рис. 15. Общий вид склада из клееных деревянных конструкций после аварии из-за сверхнормативной односторонней снеговой нагрузки

Рис. 16. Замеры толщины швов между венцами бревенчатой стены

Рис. 17. На поверхности бревна видны следы гниения

Характерными причинами разрушения деревянных конструкций являются:

- систематическое замачивание конструкций;

- невыполнение пропитки древесины от разного рода повреждений;

- несвоевременное проведение ремонтно-восстановительных работ;

- отсутствие доступа к осмотру конструкций и своевременному ремонту.