Одним из основных методов неразъемного соединения пластмасс является сварка. Сварка, главным образом, применяется для соединения термопластов. Сварку выполняют путем перевода соединяемых деталей в вязкотекучее состояние, при котором макромолекулы материала обладают повышенной подвижностью, и последующего сдавливания места соединения определенным усилием. При этом происходит взаимная диффузия макромолекул или их частей, за счет чего после охлаждения деталей осуществляется их соединение, прочность которого определяется силами взаимодействия (межатомного и межмолекулярного).

При сварке пластмасс достигаются однородный состав и одинаковые свойства материала в месте соединения. Процесс сварки может быть механизирован и автоматизирован.

Основными параметрами сварки пластмасс являются температура, продолжительность нагрева материала и давление на свариваемые детали. Длительность нагрева пластмасс во всех случаях должна быть минимальной во избежание деструкции материала. По той же причине не рекомендуется применять многократное повторение сварки. Из-за низкого коэффициента теплопроводности в сварном шве возникают остаточные напряжения, для удаления которых необходимо применять медленное охлаждение.

Существуют следующие основные методы сварки термопластов: газовая, нагретым инструментом, нагретым присадочным материалом, током высокой частоты, ультразвуковая, трением, с применением инфракрасного излучения, лазерная. Перечисленные методы отличаются друг от друга способом разогрева соединяемых поверхностей.

При газовой сварке основным инструментом является газовая горелка. В газовой горелке с электрическим подогревом газ проходит через электрический нагревательный элемент. В горелке с газовым подогревом теплоноситель проходит по змеевику, который нагревается при сгорании горючего газа. Кроме того, существуют газовые горелки прямого нагрева, у которых теплоноситель поступает в камеру сгорания и там нагревается.

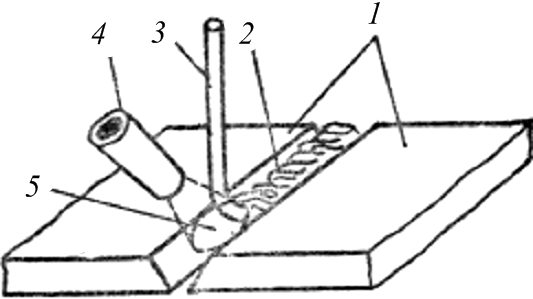

В качестве теплоносителя чаще всего используют воздух, но для материалов, подверженных термоокислительной деструкции, — инертные газы (азот, аргон). С помощью теплоносителя осуществляется разогрев соединяемых поверхностей. Температура теплоносителя на выходе из горелки должна быть на 50…100 °С выше, чем температура текучести термопласта. Сварку можно осуществлять с присадочным материалом (рис. 1) и без него. Наиболее часто используют сварку с присадочным материалом. Присадочный материал в виде прутков диаметром 1,5…4 мм изготовляют из того же материала, что и свариваемое изделие, но для повышения пластичности в его состав вводят пластификатор.

Рис. 1. Газовая сварка с присадочным материалом: 1 — свариваемые детали; 2 — сварной шов; 3 — пруток присадочного материала; 4 — наконечник газовой горелки; 5 — зола нагрева

Газовой сваркой с применением присадочного материала соединяют толстостенные детали из поливинилхлорида, полиэтилена, органического стекла, полистирола, капрона, полиформальдегида.

Сварку нагретым газом с присадочным материалом используют при футеровке травильных ванн, стыковке труб, листов линолеума, при изготовлении баков аккумуляторов и др. Недостатками этого метода являются низкая производительность и трудность сохранения на должном уровне основных параметров технологического процесса сварки.

При сварке нагретым инструментом соединяемые детали нагреваются при контакте с горячими металлическими лентами, дисками, пластинками, зажимами пресса и др. Этот метод применяется для сварки толстостенных изделий (трубы, плиты, профили и др.) и пленок.

При сварке толстостенных изделий инструмент после прогрева детали удаляют, соединяемые поверхности приводят в контакт и шов под давлением охлаждают. Для изделия из полиэтилена высокого давления температура на поверхности нагревателя составляет 180 ± 10 °С, время нагрева — 45 ± 15 с, давление при нагреве — 0,05 МПа, давление при соединении поверхностей — 0,1 МПа.

Сварку нагретым инструментом используют для соединения пленок полиолефинов толщиной 20…250 мкм. При этом используют малоинерционный нагреватель (ленту или проволоку), через который периодически пропускают электрический ток. При отключении тока сварной шов быстро охлаждается. Пленку при этом зажимают между губками специального устройства.

Сварка нагретым присадочным материалом заключается в том, что присадочный материал в пластичном состоянии подается из нагревательного устройства (например, экструдера) на соединяемые поверхности и сплавляется с ними. После охлаждения получается однородная структура, обеспечивающая высокую прочность шва. Метод обеспечивает высокую производительность, его используют, главным образом, для соединения пленок и тонколистовых материалов. В тех случаях, когда нужно получить короткие стыковые швы (например, при футеровке резервуаров) применяют экструзионный пистолет.

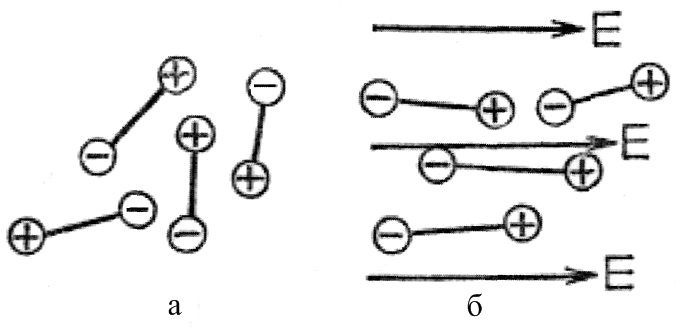

Сварка током высокой частоты основана на разогреве полимеров при прохождении через них переменного электрического тока. Этот метод используют, главным образом, для получения полярных полимерных материалов (поливинилхлорида, капрона и другие), которые обладают дипольной поляризацией при помещении их в электрическое поле (рис. 2).

Рис. 2. Схема расположения диполей полярного полимерного материала: а — до помещения материала в электрическое поле; б — после помещения материала в электрическое поле

В соответствии с изменяющимся знаком заряда на электроде в переменном электрическом поле происходит переполяризация. Затраченная на нее энергия преобразуется в теплоту, за счет чего и осуществляется разогрев соединяемых изделий. Одновременно через электроды передается давление (они же охлаждают свариваемые поверхности). Такая сварка обеспечивает высокую скорость и равномерность нагрева.

При сварке токами высокой частоты (ТВЧ) можно точно отрегулировать значения основных параметров технологического процесса, что гарантирует высокое качество сварного шва. При необходимости такой сварки неполярных материалов между электродами и свариваемыми поверхностями необходимо поместить полярный материал, за счет нагрева которого и произойдет разогрев свариваемого неполярного материала. Высокочастотные сварочные установки обеспечивают работу при частоте электрического тока 27 и 41 МГц. Из-за высокой стоимости оборудования сварку ТВЧ целесообразно применять при серийном производстве деталей.

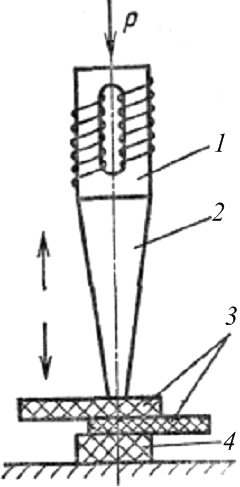

При ультразвуковой сварке разогрев соединяемых поверхностей происходит в результате пластических деформаций материала под действием ультразвуковых колебаний инструмента.

Схема установки для сварки ультразвуком показана на рисунке 3. Токи высокой частоты подаются на обмотку вибратора 1, сердечник которого выполнен из магнитострикционного материала. Его линейные размеры изменяются в зависимости от изменения магнитного поля, возникающего при прохождении тока по обмотке. Сердечник соединен с волноводом 2, который воздействует на свариваемые детали. Процесс сварки длится 1…8 с. При этом обеспечивается высокое качество сварного шва. Этой сваркой можно сваривать разнородные материалы, изделия различной толщины (за счет локального разогрева соединяемых поверхностей), а также загрязненные материалы, так как все инородные частицы удаляются из зоны шва за счет колебаний. Возможно осуществление сварки ультразвуком в труднодоступных местах.

Рис. 3. Схема ультразвуковой сварки пластмасс: 1 — вибратор; 2 — волновод; 3 — свариваемые детали; 4 — отражатель

Сварку ультразвуком можно применять для соединения деталей из полиэтилена, винипласта, полистирола, органического стекла, полиамидов.

Сварка трением основана на преобразовании механической энергии в тепловую при трении вращающейся и неподвижной деталей. Поскольку термопласты имеют низкую теплопроводность, то теплота концентрируется около места контакта деталей. Для осуществления сварки трением используют токарные или сверлильные станки. При оптимальных режимах прочность полученного соединения близка к прочности свариваемого материала. Однако при этом шов часто имеет пористую структуру и нежелательные утолщения от сжатия свариваемых деталей. Для сварки деталей из полиэтилена высокого давления рекомендуют применять скорость вращения 90…120 м/мин и давление 0,2…0,5 МПа.

Сварка с применением инфракрасного излучения (ИК) основана на нагреве соединяемых поверхностей за счет поглощения ИК-излучения. Большинство полимеров поглощает ИК-излучение при его длине волны более 2,5 мкм. В качестве источника ИК-излучения используют кварцевые лампы, силитовые стержни и нихромовые нагреватели.

При лазерной сварке разогрев соединяемых поверхностей осуществляется лазерным лучом, сфокусированным в пятно диаметром около 1 мм и направленным перпендикулярно к свариваемому пакету. Лазерная сварка применяется для соединения пленки толщиной 12…500 мкм. Мощные лазеры позволяют сваривать листы толщиной до 250 мм.

Другим методом получения неразъемного соединения материалов на основе полимеров является склеивание. Склеивание позволяет получать соединения разнородных материалов (например, металл — пластмасса, пластмасса — керамика и др.).

Склеивание эффективно используют в промышленности (например, для соединения фрикционных накладок с тормозными колодками автомобилей).

Для склейки отвержденных реактопластов применяют термореактивные клеи.

Термопласты по отношению к склеиванию можно разделить на следующие:

- легко склеиваемые (органическое стекло, полистирол, поликарбонат, непластифицированный поливинилхлорид);

- условно легко склеиваемые (пластифицированный поливинилхлорид, полиэтилентерефталат);

- трудно склеиваемые (полиэтилен, полипропилен, фторопласт, полиамиды, полиформальдегид).

Для легко склеиваемых пластмасс требуется несложная подготовка поверхностей, для трудно склеиваемых — специальная подготовка (например, фторопласт-4 обрабатывают раствором натрия в жидком аммиаке).