Содержание страницы

В промышленности, как правило, используются следующие технологические методы формообразования изделий из пластмасс: экструзия, прессование, литье под давлением, спекание, механическая обработка, сварка.

При переработке в изделия термопласты подвергают воздействию теплоты, механического давления, кислорода воздуха и света. Чем выше температура, тем материал пластичнее и тем легче проходит процесс переработки. Однако под влиянием высоких температур и названных выше факторов в пластмассах происходят разрыв химических связей, окисление, образование новых нежелательных структур, перемещение отдельных участков макромолекул и их самих относительно друг друга, ориентация макромолекул в различных направлениях.

Основной задачей при переработке пластмасс является замедление отрицательных процессов и создание необходимой структуры материала. Самыми простыми приемами для достижения этой цели являются регулирование температуры, давления, скорости нагрева и охлаждения материала. Кроме того, используют стабилизаторы, увеличивающие стойкость материала против старения, пластификаторы, понижающие вязкость материала и повышающие гибкость молекулярных цепей, а также различные наполнители, которые вводят в материал при переработке.

Особенность переработки реактопластов в изделия состоит в сочетании формования с отверждением, т. е. с химическими реакциями образования сшитой структуры макромолекул. Неполное отверждение ухудшает свойства материала. Достижение необходимой полноты отверждения (даже в присутствии катализаторов и при повышенных температурах) требует значительного времени, что увеличивает трудоемкость изготовления детали. Окончательно отверждение материала может происходить вне формующей оснастки, так как изделие приобретает устойчивую форму до завершения этого процесса.

При переработке композиционных материалов большое значение имеет адгезия (сцепление) связующего вещества с наполнителем. Величина адгезии может быть повышена путем очистки поверхности наполнителя и сообщения ей химической активности. При плохой адгезии связующего вещества с наполнителем в материале появляются микропоры, которые значительно снижают его прочность. При переработке термопластов происходит ориентация их макромолекул, причем прочность материала в направлении ориентации возрастает, а в поперечном направлении — уменьшается. При получении пленок и тонкостенных изделий это явление играет положительную роль, а в остальных случаях — отрицательную (вызывает структурную неоднородность и служит причиной возникновения остаточных напряжений). Различия по сечению изделия в скоростях охлаждения, степени кристаллизации, полноте релаксационных процессов (для термопластов) и степени отверждения (для реактопластов) приводят также к структурной неоднородности и появлению дополнительных остаточных напряжений в изделиях. Для снижения остаточных напряжений применяют термическую обработку изделий, формирование структуры при переработке и другие технологические приемы.

1. Получение изделий из термопластов

Для изготовления изделий из термопластов, как правило, используют:

- литье под давлением;

- центробежное литье;

- свободное литье;

- экструзию (выдавливание);

- раздувку;

- формование (вакуумное и пневматическое);

- штамповку.

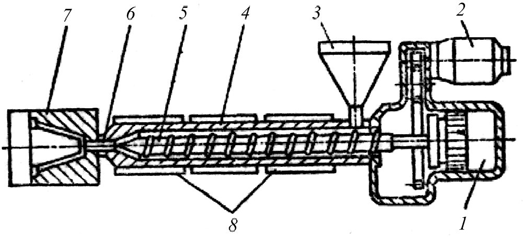

Литье под давлением является наиболее распространенным и высокопроизводительным методом получения конструкционных деталей из термопластов. Литье под давлением осуществляется на литьевых машинах (рис. 7) и заключается в размягчении материала в цилиндре 4 за счет нагрева нагревателями 8 и перемешивания шнеком 5 до вязкотекучего состояния. При поступательном движении шнека материал через сопло 6 под давлением впрыскивается в литьевую форму 7, где он охлаждается и застывает, повторяя конфигурацию формы.

Рис. 7. Схема шнековой литьевой машины: 1 — гидравлический цилиндр; 2 — привод; 3 — бункер; 4 — цилиндр; 5 — шнек; 6 — сопло; 7 — литьевая форма; 8 — нагреватели

Литьевая форма состоит из правой (неподвижной) и левой (подвижной) частей. При размыкании формы ее левая часть (пуансон) с изделием отходит влево и после соприкосновения с выталкивателем изделие падает в приемный лоток. Весь процесс (от подачи гранул материала до транспортировки готового изделия) может быть автоматизирован. Наряду со шнековыми литьевыми машинами для переработки термопластов применяют поршневые литьевые машины, в которых перемешивание материала осуществляется в меньшей степени.

Режимы переработки термопластов подбирают в зависимости от вида материала и конструкции изделия. При переработке термопластов в изделия применяют следующие удельные давления: 7…20 МПа (для полиэтилена), 15…80 МПа (для капрона), до 150 МПа (для полистирола). При этом на выходе из сопла температура материалов должна быть соответственно 175…260 °С, 200…280 °С, 150…215 °С. Температуру литьевой формы поддерживают соответственно 45…60 °С (при переработке полиэтилена), 50…135 °С (капрона), 25…40 °С (полистирола).

Необходимость относительно высокого давления при этом методе переработки объясняется следующим. Переход материала в зону высокой текучести наступает при сравнительно высокой температуре, когда возможно появление брака. Поэтому термопласты формуют в условиях ограниченной текучести, а ее недостаток компенсируют большим давлением. Кроме того, плотность материала в расплаве мала (в охлажденном состоянии она выше за счет появления кристаллической фазы). Поэтому возможна нежелательная усадка, приводящая к изменению размеров детали. Для устранения этой усадки в форму под большим давлением подают максимальное количество материала.

Температуру литьевой формы поддерживают на определенном уровне (для уменьшения в детали больших остаточных напряжений, которые могут возникать при соприкосновении нагретого материала с чрезмерно холодными стенками формы). При литье под давлением получают изделия массой от нескольких граммов до нескольких килограммов с толщиной стенок до 10 мм (реже до 15…20 мм).

Преимуществами литья под давлением являются следующие: малая трудоемкость изготовления детали (около 2 минут при одногнездной форме), высокая точность размеров деталей с хорошей чистотой поверхности, возможность автоматизации процесса. К недостаткам процесса относятся появление в деталях остаточных напряжений и расход материала на литники, необходимые для его подвода в форму.

Метод экструзии заключается в размягчении материала и непрерывном выдавливании червячными или дисковыми устройствами этого материала в вязкотекучем состоянии через профилирующее отверстие головки с последующим охлаждением изделия. Этим методом получают трубы, стержни, листы, пленки, а также изделия, имеющие поперечные сечения в виде различных профилей. Экструдер по конструкции похож на литьевую шнековую машину, но у него на выходе установлено охлаждающее устройство, а вместо литьевой формы установлена головка с профилирующим отверстием.

Наряду с методом литья под давлением, метод экструзии является одним из самых распространенных при переработке термопластов. Преимуществом этого метода является высокая производительность, равная 1 м/мин готового изделия.

Центробежное литье заключается в том, что расплав термопласта заливают в нагретую цилиндрическую форму, которую приводят во вращение. Центробежная сила отбрасывает материал к стенкам формы и уплотняет его. После охлаждения и остановки формы изделие извлекают и подвергают механической обработке. Этим методом изготовляют толстостенные трубы, втулки, шестерни и заготовки.

При свободном литье разогретый материал отверждается в форме без давления. Преимуществом свободного литья является простота, однако его использование ограничено из-за возможного появления в изделии раковин и других дефектов. Для устранения дефектов процесс проводят на вибростоле с использованием вакуума, что позволяет уплотнить материал и удалить газы, выделяющиеся при полимеризации. Этот метод применяют для получения изделий и заготовок массой до нескольких десятков килограммов из органического стекла, а также капролита.

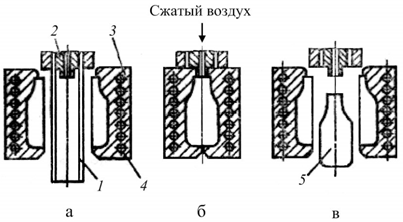

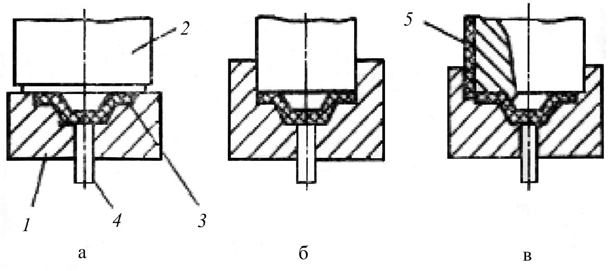

Метод раздувки используют для изготовления пустотелых изделий (канистры, бутылки) и пленок. При этом методе термопласт выдавливается через головку экструдера в виде трубчатой заготовки. К заготовке подводят две полуформы (рис. 8), и соединяют их. Через горловину изделия подводят сжатый воздух, который раздувает заготовку до необходимой конфигурации. За один час изготовляют 600 бутылей вместимостью 500 см3.

Рис. 8. Схема раздувки полых изделий: а — форма разомкнута (подача заготовки); б — форма сомкнута и подается сжатый воздух; в — форма разомкнута; 1 — трубчатая заготовка; 2 — головка экструдера; 3 — форма; 4 — каналы для охлаждения формы; 5 — изделие

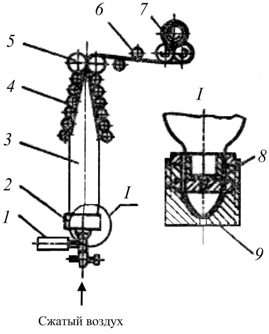

Метод раздувки является основным для получения пленок из полиэтилена, полипропилена и других материалов (рис. 9), которые не подвергаются термической деструкции при переходе в вязкотекучее состояние. При этом методе расплав полимера экструдируется в виде рукава, который затем растягивается сжатым воздухом. Это наиболее экономичный и производительный процесс изготовления пленок. Диаметр рукава пленки здесь может достигать 16 м.

Кроме метода раздувки для изготовления пленок используют полив раствора полимера (целлюлоза, полиамиды, поликарбонат и др.) на полированную поверхность, каландрование — прокатка пластифицированного полимера (поливинилхлорида) через систему валиков с изменяющимся зазором между ними и снятие с заготовки широким резцом стружки с последующей калибровкой. Последнее используют для получения пленки из фторопласта-4, способного разлагаться с выделением фтора при нагреве до момента перехода материала в вязкотекучее состояние.

Рис. 9. Схема получения пленки методом раздувки: 1 — экструдер; 2 — формующая головка; 3 — рукав пленки; 4, 6 — направляющие ролики; 5 — тянущие ролики; 7 — барабан с пленкой; 8 — канал для подачи сжатого воздуха; 9 — канал для подачи расплавленного полимера

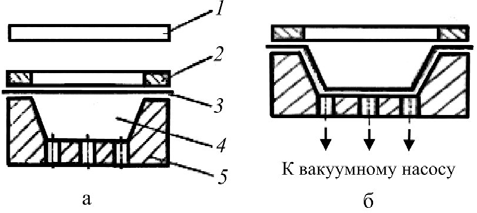

Методом вакуумного или пневматического формования перерабатывают листовые термопласты (органическое стекло, полистирол и др.). При этом (рис. 10) формование материала осуществляется под воздействием силы, возникающей из-за разности между атмосферным давлением воздуха и разрежением внутри формы. Эта сила деформирует нагретый до высокоэластического состояния лист термопласта, придавая ему необходимую форму. Для фиксации полученной формы изделия его охлаждают. Метод вакуумного формования используют для изготовления изделий из пленок и тонких листов.

Для переработки толстых листов вакуумное формование дополняют механическим и пневматическим формованием. При пневматическом формовании нагретый лист термопласта устанавливают в форме и подвергают воздействию избыточного давления, которое производится воздухом. Так изготовляют крупногабаритные детали для холодильников, различные ванны и т. п.

Рис. 10. Схема вакуумного формования: а — нагрев; б — формование; 1 — нагреватель; 2 — прижимная рамка; 3 — лист термопласта; 4 — вакуумная камера; 5 — форма

Штамповку используют для изготовления тонкостенных и крупногабаритных изделий. Формование изделий этим методом осуществляется в результате вытяжки, изгиба или сжатия заготовок пуансоном. Заготовки обычно нагревают до высокоэластичного состояния. Если материал способен к большим вынужденным высокоэластическим деформациям под влиянием значительного давления, то заготовки не нагревают.

Разновидностью штамповки является вырубка с помощью штампов, оснащенных режущими элементами. Вырубкой изготовляют прокладки, монтажные, колодки, заготовки для печатных плат из фольгированных материалов.

2. Получение изделий из реактопластов

Для изготовления изделий из реактопластов, как правило, используют прессование, а также намотку, протяжку, прокатку и (сравнительно реже) некоторые методы литья.

Пресс-порошки, волокниты, стекловолокниты перерабатывают в изделия методом прессования, заключающимся в пластической деформации материала при одновременном воздействии теплоты и давления с последующей фиксацией формы изделия.

При прессовании материал превращается в расплав, который уплотняется, заполняет формующую полость пресс-формы и отверждается. В процессе уплотнения происходит сближение частиц до такого расстояния, что между ними возникают силы межмолекулярного взаимодействия, в результате чего образуется компактное тело, которое затем подвергается объемному сжатию.

Основными параметрами технологического процесса прессования являются температура прессования, давление и время выдержки деталей под давлением в пресс-форме.

Например, для реактопластов на основе фенолоформальдегидной смолы (пресс-порошки, волокниты, стекловолокниты и другие) температура прессования составляет 140…160 °С, давление прессования— 25…55 МПа, выдержка при прессовании — 1…2,5 мин на 1 мм толщины детали. Давление прессования и время выдержки на 1 мм толщины для конкретных изделий устанавливают экспериментально, а температура прессования может быть определена аналитически. При этом большое давление прессования ограничивает возможные размеры изделия.

Следует отметить, что необходимость нагрева материала и его выдержки под давлением приводит к повышению трудоемкости изготовления деталей. Средняя трудоемкость изготовления одной детали методом прессования составляет 20 минут. Для снижения трудоемкости применяют таблетирование материала и предварительный его подогрев в термостатах токами высокой частоты или на плитах пресса. Это позволяет в 2…3 раза сократить время выдержки под давлением и на 50 % снизить давление, а также уменьшить износ пресс-форм и улучшить свойства изделия.

Различают прямое (компрессионное), литьевое и штрангпрессование.

Прямое прессование осуществляют в открытых, закрытых и полузакрытых пресс-формах (рис. 11). Открытые пресс-формы. состоят из матрицы 1, пуансона 2 и выталкивателя 4 (рис. 11, а). Эти пресс-формы просты в изготовлении, имеют небольшую массу, низкую стоимость и используются для получения изделий несложной формы из реактопластов, формования резиновых изделий, а также некоторых деталей из слоистых пластмасс. Изделия, формованные в открытых пресс-формах, имеют невысокую точность размеров по высоте, которые зависят от толщины грата, образующегося в плоскости разъема. Такие пресс-формы требуют применения предварительно уплотненного материала (например, таблетированного), поскольку объем навески материала часто больше объема открытой полости матрицы. Исключение составляют резиновые смеси, плотность которых близка к плотности изделия.

Пресс-формы закрытого типа (рис. 11, б) имеют загрузочную камеру и вытекание материала из формовочной полости в них практически исключено. Эти пресс-формы требуют точной подгонки пуансона и матрицы. Они дорогостоящи, быстро изнашиваются и используются для изготовления глубоких тонкостенных изделий из трудно формуемых волокнистых или слоистых материалов.

Рис. 11. Схемы пресс-форм прямого прессования: а — открытая пресс-форма; б — закрытая; в — полузакрытая; 1 — матрица; 2 — пуансон; 3 — изделие; 4 — выталкиватель; 5 — избыточный материал

Пресс-формы полузакрытого типа (рис. 11, в) имеют большую площадь загрузочной камеры, чем площадь горизонтальной проекции формуемого изделия, что препятствует вытеканию материала из незамкнутой пресс-формы. Кроме того, между пуансоном и матрицей имеется гарантированный зазор для вытекания избытка материала, величина которого значительно меньше, чем при использовании пресс-форм открытого типа. Эти пресс-формы имеют наибольшее распространение.

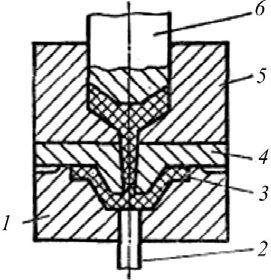

Литьевое прессование применяется для изготовления деталей сложной конфигурации с металлической арматурой и малой толщиной стенок. При литьевом прессовании (рис. 12) материал пластифицируется в загрузочной камере и по литниковому каналу поступает в формующую часть пресс-формы. Материал в пластичном состоянии не сдвигает металлическую арматуру и легко проникает в узкие полости пресс-формы. Высокая стоимость пресс-форм и повышенный расход материала являются недостатками такого прессования. Для повышения производительности метода прессования порошкообразных и волокнистых пластмасс используют многогнездные пресс-формы, роторные автоматические линии и другие специализированные автоматические установки.

Рис. 12. Схема пресс-формы литьевого прессования: 1 — матрица; 2 — выталкиватель; 3 — изделие; 4 — пуансон; 5 — загрузочная камера; 6 — пуансон загрузочной камеры

Для изготовления профильных изделий из пресс-порошков и асбоволокнита применяют штранг-прессование, которое заключается в выдавливании материала через пресс-форму с открытым входным и выходным отверстиями или через специальную головку. Штрангпрессование занимает промежуточное положение между прессованием и экструзией. Уплотнение материала при этом достигается за счет разницы в площадях пуансона и выходного отверстия матрицы. Например, для реактопластов площадь пуансона в 3,5…5 раз больше, чем площадь выходного отверстия матрицы.

Штранг-прессование осуществляется на горизонтальных прессах, поршни которых медленно совершают рабочий ход и быстро возвращаются в исходное состояние. Этот метод используют также при переработке фторопластов и для изготовления массивных стержней и толстостенных труб из жесткого поливинилхлорида.

Листовые материалы — текстолит, асботекстолит, стеклотекстолит, гетинакс, древесно-слоистые пластики получают прессованием на многоэтажных прессах. Наполнители в виде ткани (хлопчатобумажной, асбестовой, стеклянной), бумаги, древесного шпона пропитывают связующим веществом (фенолоформальдегидная, эпоксидная и другие смолы) и подсушивают. Листы наполнителя укладывают между полированными металлическими листами. Получающиеся пакеты помещают между плитами пресса, нанеся перед этим смазку между металлическими листами. Под влиянием температуры и давления связующее вещество расплавляется, а затем отверждается, образуя из отдельных листов монолитный материал. После выдержки под давлением пакеты охлаждают до температуры 30…40 °С, извлекают из пресса и обрезают облой.

Для переработки стеклопластиков в изделия используют следующие методы: контактный; формование с резиновым чехлом; формование с упругим пуансоном или матрицей; пресс-камерный; компрессионное прессование и др.

При контактном методе используют стеклоткани и полиэфирную или эпоксидную смолу, которая способна отверждаться при комнатной температуре без давления за счет введения специальных веществ — полиэтиленполиамина (для эпоксидной смолы), а также нафтената кобальта и гидроперекиси кумола (для полиэфирной смолы). После введения отвердителей жизнеспособность связующего, т. е. время до образования сшитой структуры макромолекул, составляет около 4 часов. За это время вся порция приготовленной смолы должна быть переработана. Для осуществления контактного метода необходима модель, повторяющая конфигурацию и размеры изделия. С целью предотвращения сцепления стеклопластика с моделью ее покрывают разделительным слоем, для создания которого используют технический вазелин, пленку, поливиниловый спирт. Пропитанную смолой стеклоткань укладывают на модель и прикатывают роликом для устранения пустот и неровностей. Число слоев стеклоткани определяется необходимой прочностью изделий. При использовании одного слоя стеклоткани марки ТЖС-0,7 достигается толщина изделия около 1 мм. Для получения товарного вида изделия рекомендуется применять стеклоткань, имеющую более мелкое переплетение. При этом время отверждения составляет около 48 часов. После отверждения изделия его снимают с формы.

Контактный метод прост и не требует высококвалифицированного труда, но является трудоемким. Кроме того, за счет неполного отверждения связующего вещества и малого давления в ряде случаев изделия имеют недостаточную прочность.

Этот метод используют при мелкосерийном производстве для изготовления крупногабаритных изделий сложной конфигурации (кузова спортивных автомобилей, детали легковых автомобилей, лопатки вентиляторов, мелкие суда, шлюпки, лодки, катера).

При формовании изделий с резиновым чехлом, резиновым пуансоном или матрицей снижается трудоемкость изготовления изделий и повышается их качество (по сравнению с контактным способом).

Формование с резиновым чехлом заключается в том, что модель с уложенной на нее пропитанной смолой и подсушенной стеклотканью покрывают тонкой металлической оболочкой и резиновым чехлом, который герметически прижимается к модели. Из полости между чехлом и пакетом стеклоткани откачивают воздух. За счет разницы между атмосферным давлением и разрежением осуществляется формование. Давление формования при этом составляет 0,05…0,09 МПа. Нагрев изделия в этом случае производится электронагревателями, установленными в стенках формы или в термошкафу. Для повышения давления формования до 0,3…2,5 МПа используют автоклав.

При прессовании с упругим пуансоном или матрицей давление распределяется более равномерно, чем при металлическом пуансоне. При этом пакет приготовленной стеклоткани укладывают в матрице или на пуансон, нагревают и под давлением прессуют.

Пресс-камерный способ переработки стеклопластиков рассмотрим на примере изготовления крупногабаритной лопатки осевого вентилятора. Пресс-форма для такой лопатки состоит из двух половин, которые устанавливают на пресс, обеспечивающий необходимые давление и температуру. В нижнюю часть пресс-формы укладывают пакет стеклоткани, предварительно пропитанной смолой и подсушенной для удобства работы. На стеклопакет насыпают гранулированный пенопласт, сверху которого укладывают еще один пакет стеклоткани и опускают верхнюю половину пресс-формы. Имеющиеся в пресс-форме режущие кромки перерезают излишки стеклоткани по периметру изделия. Под влиянием теплоты пенопласт вспенивается, его объем увеличивается в несколько раз и развивается избыточное давление, которое формирует оболочки лопатки. Изделие получается с большой точностью, с хорошей чистотой поверхности и с внутренним пенопластовым сердечником.

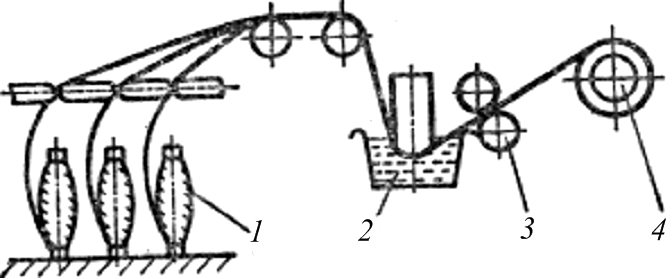

Схема намотки стеклопластиковых изделий приведена на рисунке 3.13. Намотку различают «мокрую» и «сухую».

При «мокрой» намотке стекложгут, сматываясь с бобины 1, пропитывается связующим в ванне 2 и наматывается на оправку 4 (рис. 13). При «сухой» намотке стеклонаполнитель пропитывается смолой под давлением после намотки.

Рис. 13. Схема намотки стеклопластиковых изделий: 1 — бобины со стекложгутом;2 — ванна со связующим; 3 — обжимные валики; 4 — оправка

Существуют различные схемы намотки стеклонаполнителя. При этом наиболее распространенными являются спиральная намотка и продольно-поперечная.

Спиральная намотка осуществляется при вращении оправки и возвратно-поступательном движении каретки. При продольнопоперечной намотке стекложгут с помощью специальных устройств укладывается на оправку по образующей цилиндра и по кольцу. Продольно-поперечная намотка обеспечивает максимальную прочность изделия. Так изготовляют трубы, цистерны, баки, сопловые раструбы и корпуса двигателей для ракет и др.

Методом протяжки изготовляют профильные изделия (трубки, стержни, уголки и т. д.). Стекложгут или стеклонити сматывают с бобин, пропитывают связующим веществом в ванне, собирают в пучок и протягивают через формующую головку. Здесь изделию придается форма и осуществляется его частичное отверждение. Для более полного отверждения изделие помещают в термокамеру.

Методом прокатки изготовляют плоские и гофрированные листы из стеклопластика. Стекломат или стеклоткань пропитывают смолой в ванне, затем отжимными валиками удаляют избыток смолы. Пропитанные листы покрывают целлофаном, спрессовывают и отверждают при пропускании их через обогреваемые валики.

Для изготовления некоторых изделий из стеклопластика используют компрессионное прессование с применением открытых прессформ.

Сравнительно реже для переработки реактопластов используют литье под давлением, так как в случае малейшего нарушения технологического режима они могут затвердевать в цилиндре, вызывая длительную остановку машины.

Методы центробежного и свободного литья иногда применяют для изготовления изделий из эпоксидных и полиэфирных смол холодного отверждения с наполнителями.

3. Обработка пластмасс резанием

При изготовлении деталей из пластмасс в некоторых случаях для формообразования и отделки используют технологии обработки резанием. Пластмассы распиливают, точат, сверлят, фрезеруют, шлифуют, полируют.

По сравнению с металлами пластические массы обладают повышенной упругой деформацией, вследствие чего при их обработке применяют более высокие давления, чем при обработке металлов. Применять при этом смазку, как правило, не рекомендуется (только в некоторых случаях при окончательной обработке допускается применение минерального масла). Охлаждать изделие и инструмент следует струей воздуха. Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами необходимо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс достаточно высок, поэтому необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов следует затачивать (по возможности) более остро, пользуясь для этого мелкозернистыми кругами.

Для распиливания слоистых пластических масс применяют ленточные и дисковые пилы, а также карборундовые круги. Ленточными пилами можно пользоваться для распиливания по прямой линии плит толщиной до 25 мм. При этом скорость пилы составляет 1200…2000 м/мин. Зубья пил должны быть конусными (по 3 зуба на 1 погонный см). Зубья затачивают поперек и разводят так, чтобы ширина пропила была равна, по крайней мере, двойной толщине пилы. Дисковыми пилами можно резать пластмассы толщиной до 50 мм. Скорость вращения пилы (при ее диаметре 330 мм) составляет 2000…3000 об/мин. Карборундовые круги применяют для распиливания особо твердых материалов.

При токарной обработке не рекомендуют применять подачи более 0,3…0,5 мм/об. Скорость резания при использовании резцов из твердых сплавов может составлять 60…100 м/мин, а при использовании резцов из быстрорежущей стали — 30…40 м/мин. Величина заднего угла резца не должна превышать 10…12° (лишь при обдирке можно его увеличить до 15°). Вершину резца закругляют, причем радиус закругления должен быть 3…4 мм, а угол наклона режущей кромки — 4…5°.

Для сверления пластмасс рекомендуют пользоваться перовыми сверлами из быстрорежущей стали со шлифованными режущими кромками. Угол заострения для слоистых материалов при обработке параллельно слоям должен составлять 100…125°, а для пластмасс, обрабатываемых перпендикулярно слоям, для карболита и других — 55…70°. Скорость резания составляет 30…40 м/мин, а подача — 0,2…0,34 мм/об. При сверлении слоистой пластмассы вдоль слоев, чтобы предупредить растрескивание материала, подача не должна превышать 0,25 мм/об, материал же, для предупреждения выламывания, надо зажимать в тисках. Сверление отверстий диаметром более 20 мм рекомендуется заменять растачиванием на токарном станке. Сверло необходимо периодически извлекать из отверстия, давая возможность охладиться инструменту и обрабатываемому материалу. Просверленные отверстия обычно оказываются меньше диаметра сверла на 0,03…0,06 мм.

Для фрезерования плоскостей, пазов, канавок и проч. применяют фрезы с простым зубом. Скорость резания для торцовых фрез составляет 46…52 м/мин, для фасонных — 24…27 м/мин, а средняя величина подачи — 0,1 мм/об.

Отверстия в слоистом материале удовлетворительно пробиваются при нормальной температуре (комнатной) обычным вырубным штампом. Зазор между пуансоном и матрицей должен быть минимальным (около 0,1 мм). Слоистые материалы толщиной 3,5…5 мм удовлетворительно пробиваются лишь в нагретом до температуры 90…100° состоянии. При этом для нагревания обрабатываемого материала используют масляные ванны. Следует отметить, что расстояние между соседними пробиваемыми отверстиями должно составлять не менее, чем двойная толщина обрабатываемого материала.

Шлифовку пластических масс производят наждачной бумагой, прикрепляемой к деревянному кругу, скорость вращения которого должна быть около 7 м/сек. Изделия простой формы полируют фланелевым кругом, не применяя полировочных составов. Изделия сложной формы сначала полируют матерчатым кругом с применением обычной полировочной пасты, а затем — сухим фланелевым кругом. Круг диаметром 300 мм должен вращаться со скоростью 1200 об/мин.