Содержание страницы

В мире современных материалов особое место занимают «умные» или интеллектуальные системы, способные обратимо изменять свои фундаментальные свойства под воздействием внешних управляющих полей. Среди них электрореологические (ER) и магнитореологические (MR) жидкости выделяются уникальной способностью почти мгновенно переходить из жидкого состояния в квазитвердое. Эта технология, зародившаяся еще в середине XX века, сегодня переживает ренессанс, находя применение в самых высокотехнологичных отраслях — от автомобилестроения до прецизионной оптики.

Открытие электрореологического эффекта приписывают американскому изобретателю Уиллису Уинслоу (Willis M. Winslow), который запатентовал свое изобретение еще в 1947 году. Практически одновременно, в 1948 году, его соотечественник Джейкоб Рабинов (Jacob Rabinow) из Национального бюро стандартов США открыл и описал магнитореологический эффект. Эти два открытия заложили основу для целого класса управляемых материалов, которые мы рассмотрим в данном подробном руководстве.

1. Электрореологические (ER) жидкости: управление потоком с помощью электричества

Электрореологические жидкости (ЭРЖ) — это коллоидные системы, которые демонстрируют феноменальное, быстрое и обратимое изменение своей вязкости при приложении внешнего электрического поля.

1.1. Принцип действия и состав

В своей основе ЭРЖ представляют собой двухфазные суспензии. Они состоят из микроскопических (часто размером до 1 мкм, а в современных составах — нанометровых) поляризующихся частиц, взвешенных в диэлектрической жидкой среде.

- Дисперсная фаза (частицы): В качестве твердых частиц исторически широко применялся диоксид кремния (кремнезем). Сегодня спектр материалов значительно расширился и включает алюмосиликаты, полимеры (например, полианилин, полипиррол) и другие диэлектрики с высоким значением диэлектрической проницаемости.

- Дисперсионная среда (жидкость-носитель): Жидкость-основа должна обладать высоким электрическим сопротивлением и низкой полярностью. Этим требованиям отвечают различные масла: трансформаторное (соответствующее, например, ГОСТ 982-80), вазелиновое, силиконовые жидкости, а также сложные диэфиры (дибутилсебацинат) и даже очищенный керосин. Вязкость базовых масел, как один из ключевых параметров, определяется по стандартизированным методикам, таким как ГОСТ 33-2016.

В отсутствие электрического поля частицы хаотично распределены в объеме жидкости, и суспензия ведет себя как классическая ньютоновская жидкость. Однако при подаче напряжения на электроды, между которыми находится ЭРЖ, частицы мгновенно поляризуются, образуя диполи. Под действием кулоновских сил эти диполи выстраиваются в фибриллярные (цепочечные) структуры, ориентированные вдоль силовых линий поля. Эти цепочки создают внутренний каркас, который оказывает огромное сопротивление сдвигу, что и воспринимается как резкое, на несколько порядков, увеличение вязкости.

1.2. Реологическое поведение и ключевые факторы

Поведение ЭРЖ под действием поля лучше всего описывается моделью Бингема. Напряжение сдвига (τ) в такой жидкости зависит не только от скорости сдвига (γ̇), но и от динамического предела текучести (τ0), который является прямой функцией напряженности электрического поля (E):

τ = τ₀(E) + ηγ̇

где η – пластическая вязкость, аналогичная ньютоновской.

Это означает, что пока внешняя сила не превысит предел текучести τ₀, жидкость ведет себя как упругое твердое тело. При превышении этого порога структура разрушается, и жидкость начинает течь, проявляя свойства псевдопластичности (вязкость уменьшается с ростом скорости сдвига).

Эффективность ЭРЖ зависит от ряда факторов:

- Напряженность поля: Эффект проявляется только после достижения пороговой напряженности Eкр, зависящей от состава суспензии.

- Температура: Нагрев снижает вязкость жидкости-носителя и увеличивает тепловое движение частиц, что мешает образованию устойчивых цепочек. С ростом температуры влияние электрического поля постепенно нивелируется.

- Частота поля: ЭРЖ работают как в постоянных, так и в переменных полях. Однако при увеличении частоты переменного поля, начиная с определенного порога, частицы перестают успевать поляризоваться, и эффект ослабевает.

2. Магнитореологические (MR) жидкости: мощь магнитного поля

Магнитореологические жидкости (МРЖ) концептуально схожи с ЭРЖ, но их реология управляется не электрическим, а магнитным полем. Они представляют собой суспензии из магнитомягких частиц, диспергированных в немагнитной жидкости-носителе.

2.1. Состав и механизм активации

- Дисперсная фаза (частицы): В качестве активного компонента практически всегда используется карбонильное железо — микросферы чистого железа размером от 3 до 8 мкм. Этот материал выбирают за его высокую магнитную проницаемость, низкую остаточную намагниченность и идеальную сферическую форму. Концентрация частиц в жидкости обычно составляет от 20 до 40% по объему.

- Дисперсионная среда (жидкость-носитель): Используются те же типы жидкостей, что и для ЭРЖ: минеральные и синтетические масла, вода, гликоли. Для предотвращения оседания (седиментации) тяжелых частиц железа в состав вводят специальные тиксотропные присадки и стабилизаторы.

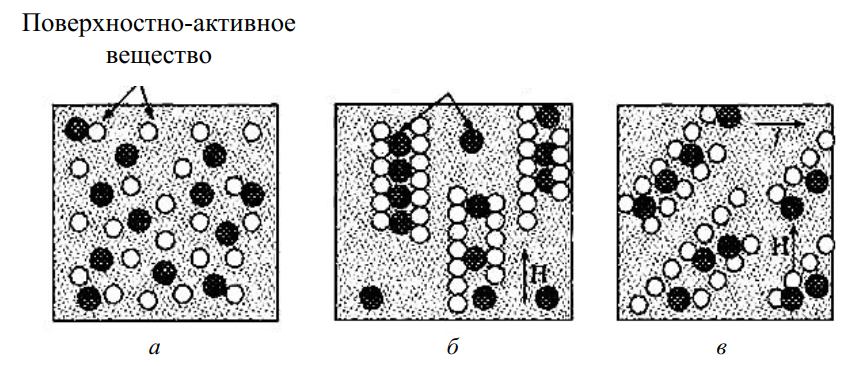

Принцип действия МРЖ наглядно показан на рисунке 1. В отсутствие магнитного поля частицы распределены хаотично, и жидкость обладает низкой вязкостью (рис. 1, а). При наложении поля частицы моментально намагничиваются и, подобно ЭРЖ, формируют цепочечные агрегаты вдоль силовых линий (рис. 1, б). Эти структуры кардинально меняют механические свойства суспензии, превращая ее в вязкопластичную среду с высоким пределом текучести. При наличии сдвиговых напряжений эти цепочки могут наклоняться (рис. 1, в), но продолжают оказывать сопротивление потоку. Эффект поразителен — вязкость может возрасти более чем в 100 000 раз за тысячные доли секунды. При снятии поля частицы демагнитизируются, и жидкость мгновенно возвращается в исходное низковязкое состояние.

Рис. 1. Стадии проявления магнитореологического эффекта: а – случайное распределение частиц в отсутствие внешнего магнитного поля; б – выстраивание частиц в цепочки под действием магнитного поля; в – положение, приобретаемое частицами вследствие действия магнитного поля и напряжений сдвига.

3. Сравнительный анализ: ER против MR жидкостей

Несмотря на схожий принцип действия, магнитореологические системы получили значительно более широкое распространение благодаря ряду неоспоримых преимуществ перед электрореологическими аналогами.

- Предел текучести: МРЖ способны генерировать на порядок более высокие усилия. Предел текучести для типичных МРЖ достигает 50–100 кПа, в то время как для ЭРЖ он редко превышает 5–10 кПа. Это позволяет создавать более мощные и компактные устройства.

- Энергопотребление и напряжение: Для активации ЭРЖ требуются источники высокого напряжения (1-5 кВ) с малым током, что дорого, небезопасно и усложняет конструкцию. МРЖ активируются низковольтными (12-24 В) электромагнитами со сравнительно высоким током, которые легко запитать от стандартных бортовых сетей.

- Стабильность: ЭРЖ крайне чувствительны к малейшим примесям, особенно к воде, которая может вызвать короткое замыкание. МРЖ гораздо более устойчивы к загрязнениям и стабильны в широком диапазоне температур.

- Проблема седиментации: Это общий недостаток для обеих технологий. Однако из-за высокой плотности железа частицы в МРЖ оседают быстрее. Эта проблема решается введением стабилизирующих присадок и периодическим перемешиванием.

4. Практическое применение: от автомобилей до оптики высокой точности

Способность «умных жидкостей» мгновенно и обратимо менять свои свойства открыла дорогу для создания инновационных устройств в различных областях техники.

4.1. Автомобилестроение и адаптивные системы виброзащиты

Традиционные пассивные амортизаторы имеют фиксированные характеристики, что является компромиссом между комфортом и управляемостью. Системы на основе МРЖ позволяют создать полуактивную подвеску, которая адаптируется к дорожным условиям в реальном времени.

Демпферы, заполненные МРЖ, могут изменять свою жесткость за миллисекунды. Это позволяет эффективно гасить вибрации, бороться с продольной и поперечной раскачкой кузова, обеспечивая непревзойденный уровень комфорта и безопасности. Подобные системы (например, MagneRide) уже серийно устанавливаются на автомобили премиум-класса, а также на спецтранспорт (медицинские, аварийные автомобили), где минимизация вибраций критически важна.

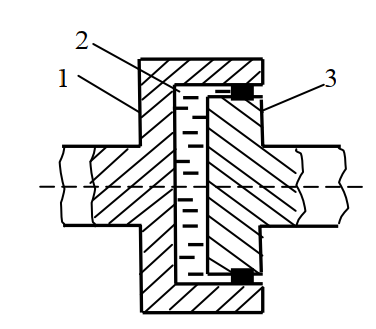

Кроме демпферов, на основе «умных жидкостей» создаются муфты сцепления. На рисунке 2 показана схема муфты с электрореологической жидкостью, где передача крутящего момента регулируется подачей импульсного напряжения. Меняя частоту и скважность импульсов, можно плавно и сверхбыстро управлять сцеплением между ведущей (1) и ведомой (3) полумуфтами.

Рис. 2. Муфта с электрореологической жидкостью: 1 и 3 – ведущая и ведомая полумуфты; 2 – электрореологическая жидкость.

4.2. Промышленная гидравлика и робототехника

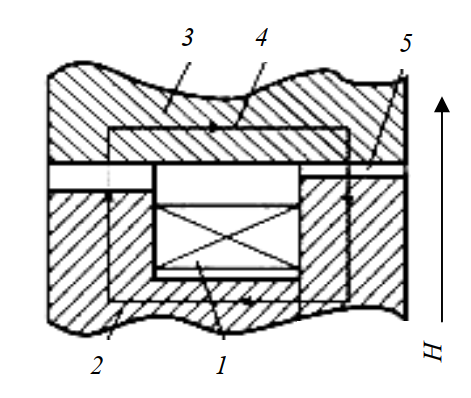

В гидравлических системах для регулирования потока и давления используются дроссели. Традиционные дроссели имеют подвижные механические части, что снижает их надежность и быстродействие. Магнитореологический дроссель (рис. 3) лишен этого недостатка.

Рис. 3. Схема магнитореологического дросселя с кольцевым рабочим зазором: 1 – электромагнитная катушка; 2 – сердечник; 3 – корпус; 4 – магнитный поток; 5 – рабочий зазор.

В такой конструкции гидравлическое сопротивление создается не изменением геометрии, а увеличением вязкости МРЖ в рабочем зазоре (5) под действием магнитного потока (4). Отсутствие механики обеспечивает высочайшую частотную характеристику, простоту и исключительную надежность.

4.3. Инновационные безыскровые коммутационные устройства

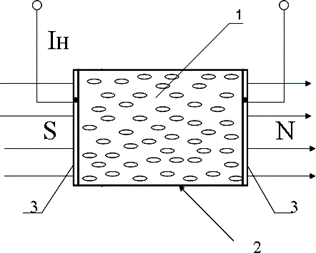

При размыкании традиционных электрических контактов возникает дуга (искра), которая разрушает электроды и может стать причиной возгорания во взрывоопасных средах. Магнитореологическая электропроводящая ячейка (рис. 4) решает эту проблему.

Рис. 4. Магнитореологическая электропроводящая ячейка: 1 – магнитореологическая жидкость; 2 – контейнер; 3 – пластины.

В этой ячейке используются МРЖ с электропроводящими частицами. При подаче магнитного поля образуются токопроводящие цепочки, и цепь замыкается. Поскольку формирование и разрушение этих цепочек занимает некоторое время, сопротивление ячейки изменяется плавно, что полностью исключает возникновение пиковых бросков напряжения и искрения. Такие переключатели обладают высокой вибростойкостью и идеально подходят для спецтехники, работающей в экстремальных условиях.

4.4. Высокоточная финишная обработка поверхностей (MRF)

Изготовление высокоточных оптических компонентов (линз, зеркал), полупроводниковых пластин и керамических деталей требует идеального качества поверхности. Традиционные методы полировки дороги, трудоемки и могут вызывать микротрещины в хрупких материалах.

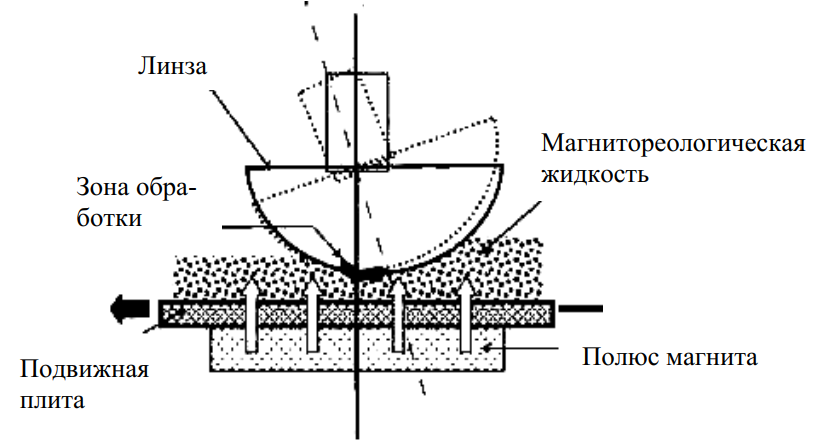

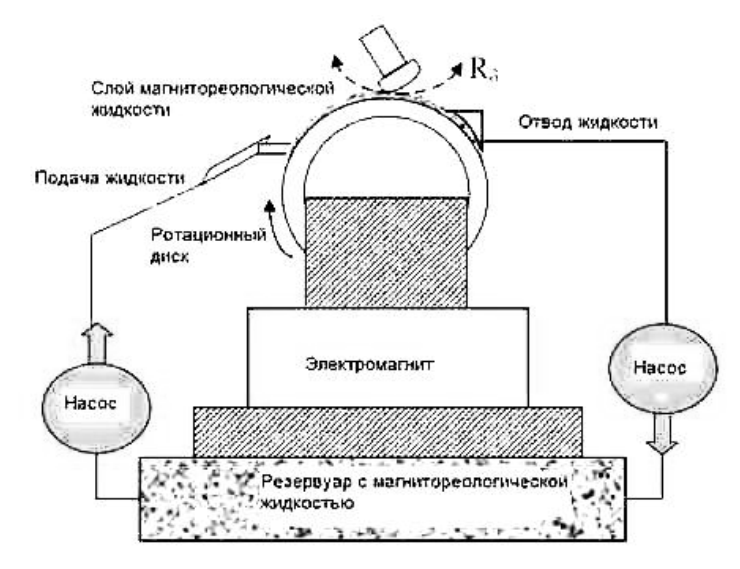

Технология магнитореологической финишной обработки (Magnetorheological Finishing, MRF) стала настоящим прорывом в этой области (рис. 5 и 6).

Рис. 5. Схема процесса магнитореологической обработки

Рис. 6. Установка для магнитореологической обработки

В процессе MRF магнитореологическая жидкость, содержащая абразивные частицы (например, оксид церия или алмаз), подается в зону обработки. Под действием магнитного поля жидкость в этой зоне «твердеет», создавая пластичную полировальную ленту, которая идеально повторяет форму обрабатываемой поверхности. Удаление материала происходит за счет сдвиговых напряжений. Этот метод имеет ключевые преимущества:

- Низкое и контролируемое давление на заготовку, что исключает деформации и трещины.

- Эффективный отвод тепла и продуктов обработки (стружки) из рабочей зоны.

- Высокая детерминированность и повторяемость процесса, позволяющая достигать нанометровой точности формы и шероховатости.

5. Заключение: перспективы и вызовы

Электро- и магнитореологические жидкости — это яркий пример того, как фундаментальные физические эффекты находят воплощение в прорывных инженерных решениях. Превосходя по многим параметрам своих электрических «собратьев», магнитореологические системы прочно заняли свою нишу в автомобилестроении, промышленной автоматике, точном приборостроении и робототехнике.

Несмотря на достигнутый прогресс, исследования в этой области продолжаются. Основные вызовы, стоящие перед учеными, — это борьба с седиментацией, расширение рабочего температурного диапазона и снижение стоимости жидкостей. Перспективные направления включают создание гибридных электро-магнитореологических систем, использование наноразмерных частиц для улучшения стабильности и разработку новых жидкостей-носителей с улучшенными эксплуатационными характеристиками. Без сомнения, «умные жидкости» будут и дальше играть ключевую роль в развитии технологий будущего.