Содержание страницы

- Принципы и технологии самовосстановления материалов с инкапсулированными агентами

- Материалы для самовосстанавливающихся электрических предохранителей

- Материалы для самозатачивающихся режущих инструментов

- Технологии создания самозатачивающихся поверхностей

- Интересные факты о самовосстанавливающихся материалах

- FAQ: Часто задаваемые вопросы

- Заключение

В мире современной инженерии и материаловедения одной из ключевых задач является продление срока службы изделий и повышение их надежности. Традиционный подход, основанный на принципе «предотвращения повреждений», подразумевает создание материалов с максимальной прочностью и стойкостью. Однако новая, революционная парадигма «управления повреждениями» предлагает иной путь: создание интеллектуальных материалов, способных к автономному восстановлению своей структурной целостности после механического, термического или химического воздействия. Эти инновационные разработки, известные как самовосстанавливающиеся материалы, черпают вдохновение в самой природе, перенося фундаментальные принципы биологической регенерации в мир искусственно созданных систем.

Это не только технологический прорыв, но и ответ на глобальные вызовы: сокращение отходов за счет продления жизненного цикла изделий, уменьшение затрат на техническое обслуживание и замену, а также повышение безопасности критически важной инфраструктуры, от мостов до трубопроводов.

Идея копирования природных механизмов, или биомиметика, лежит в основе этой технологии. Процессы регенерации, повсеместно наблюдаемые в живой природе, демонстрируют поразительную эффективность. От внутриклеточного восстановления ДНК до регенерации тканей и целых органов у животных и растений — природа миллиарды лет оттачивала механизмы «саморемонта». Перенос этих концепций на искусственные материалы, такие как полимеры, металлы и керамика, открывает беспрецедентные перспективы для создания более долговечных, безопасных и экономически эффективных продуктов. Особенно это актуально для компонентов, работающих в труднодоступных местах (например, внутри конструкций самолета или в имплантатах), где диагностика и ремонт крайне затруднены или невозможны.

Принципы и технологии самовосстановления материалов с инкапсулированными агентами

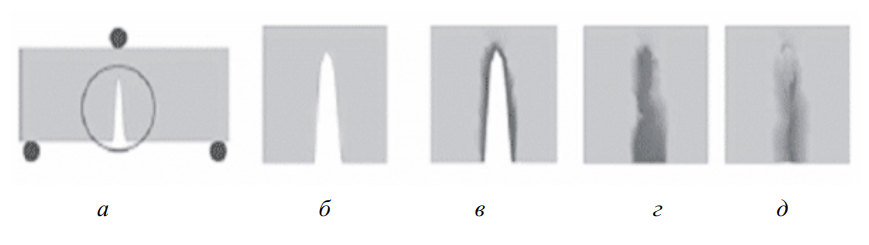

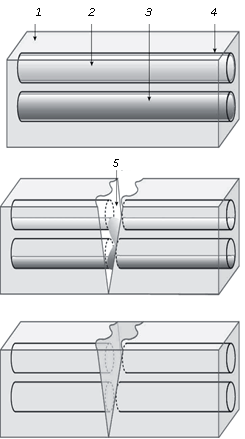

Фундаментальным условием для запуска процесса «самозалечивания» в большинстве систем является формирование подвижной фазы, способной перемещаться к месту дефекта и ликвидировать его. Эта фаза, будь то жидкий мономер, расплав или ионный раствор, должна заполнить образовавшуюся трещину и впоследствии затвердеть, восстанавливая механические или функциональные свойства материала. Этот универсальный принцип иллюстрирует схема, представленная на рис. 1.

Рис. 1. Общая принципиальная схема самовосстановления материалов: a – приложение внешней механической нагрузки провоцирует зарождение и распространение трещины; б – увеличенное изображение вершины трещины, являющейся концентратором напряжений; в – высвобождение или активация подвижной восстанавливающей фазы; г – заполнение полости трещины подвижной фазой под действием капиллярных сил; д – отверждение (например, полимеризация) агента и восстановление целостности поврежденной области.

Микрокапсульный подход в полимерных композитах

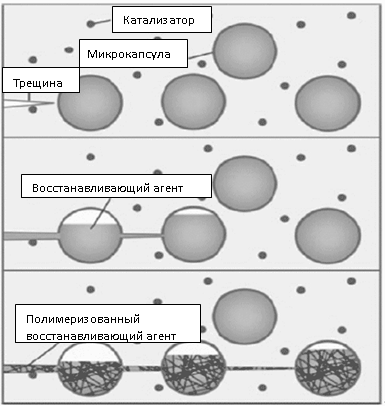

Наиболее исследованным и коммерчески перспективным направлением является создание полимерных композитов, содержащих инкапсулированные жидкие восстанавливающие агенты. В структуру полимерной матрицы на этапе ее формирования вводятся миллионы микроскопических капсул, содержащих активное вещество (например, мономер), и отдельно распределенные частицы катализатора.

Когда в материале под действием нагрузки образуется трещина, она, распространяясь, разрывает оболочки встречающихся на ее пути микрокапсул. Высвободившийся мономер под действием капиллярных сил проникает в полость трещины, где вступает в контакт с частицами катализатора. Это инициирует быструю реакцию полимеризации, в результате которой трещина «зарастает» новообразованным полимером, эффективно склеивая ее берега. Весь процесс протекает автономно, без какого-либо внешнего вмешательства.

Классическим примером такой системы, ставшим хрестоматийным, является использование мономера дициклопентадиена (DCPD), заключенного в полимочевинные капсулы, и катализатора Граббса, распределенного в эпоксидной матрице. При контакте DCPD с катализатором происходит быстрая реакция метатезисной полимеризации с раскрытием цикла (ROMP), образуя прочный термореактивный полимер, который эффективно «сшивает» трещину.

Схематично этот механизм показан на рис. 2.

Рис. 2. Схема автономного самовосстановления полимерного материала при помощи восстанавливающих агентов, заключенных в микрокапсулы.

Распространяющаяся трещина разрушает микрокапсулу, высвобождая жидкий агент, который вступает в реакцию с катализатором, полимеризуется и восстанавливает структурную целостность.

Ключевое преимущество данной технологии заключается в ее способности устранять микроповреждения на ранней стадии их возникновения, глубоко внутри структуры материала. Такие дефекты практически невозможно обнаружить стандартными методами неразрушающего контроля, но их накопление со временем приводит к катастрофическому разрушению всего изделия.

Инженерные проблемы и оптимизация

Создание эффективных самовосстанавливающихся композитов сопряжено с решением ряда сложных инженерных задач:

- Оптимизация концентрации и размера микрокапсул: Слишком высокая концентрация или большой размер капсул могут выступать в роли дефектов, снижая исходные механические свойства (прочность, модуль упругости) полимерной матрицы. Напротив, недостаточное количество агента не позволит полностью заполнить трещину. Требуется найти баланс, обеспечивающий максимальную эффективность восстановления при минимальном снижении несущей способности.

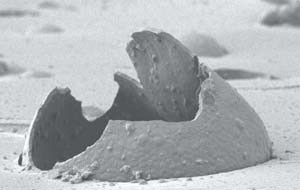

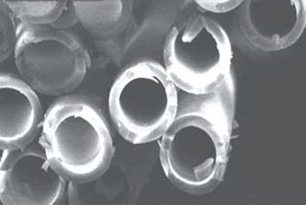

- Проектирование оболочки микрокапсул: Толщина и механические свойства оболочки должны быть точно рассчитаны. Слишком прочная оболочка не разорвется при подходе трещины, и механизм не сработает. Слишком хрупкая или тонкая оболочка может разрушиться еще на стадии изготовления композита или при незначительных эксплуатационных нагрузках, что приведет к преждевременной полимеризации агента. На рис. 3 представлена электронная микрофотография, наглядно демонстрирующая успешное разрушение оболочки капсулы в вершине трещины.

Рис. 3. Микрофотография поверхности излома самовосстанавливающегося эпоксидного композита со встроенной микрокапсулой. Четко виден разрыв полимерной оболочки микрокапсулы (диаметр ~100 мкм) под действием напряжений от распространяющейся трещины.

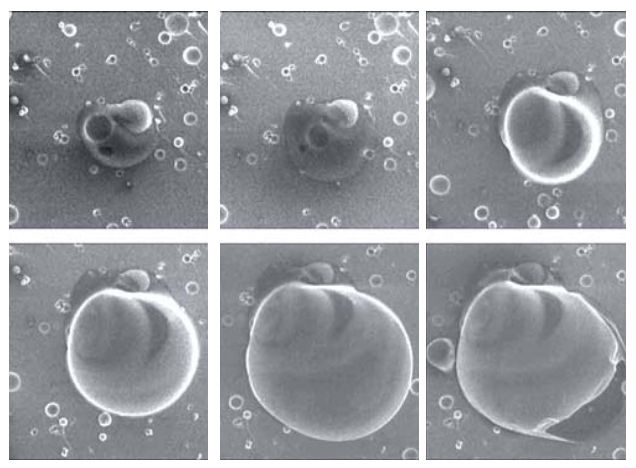

На рис. 4 представлена серия снимков, иллюстрирующих динамику процесса: от момента разрыва капсулы до полного растекания жидкого мономера по поверхности излома, что является необходимым условием для успешного «залечивания».

Рис. 4. Последовательные стадии высвобождения жидкого восстанавливающего агента (мономера) из микрокапсулы и его растекания по поверхности излома.

Сосудистые системы: Полые волокна и капиллярные сети

Главным недостатком микрокапсульной технологии является ее одноразовый характер. После того как агент в данной области израсходован, повторное восстановление в том же месте невозможно. Эту проблему решает биомиметический подход, имитирующий сосудистые системы живых организмов.

Вместо дискретных капсул в материал интегрируются полые хрупкие трубки или волокна, заполненные восстанавливающим агентом (рис. 5). Такие системы способны доставлять к месту повреждения значительно больший объем жидкости, обеспечивая возможность многократного восстановления до тех пор, пока не истощится резервуар. Часто в качестве таких каналов используются полые стеклянные волокна (рис. 6), которые одновременно выполняют и армирующую функцию, упрочняя полимерную матрицу в соответствии с требованиями, предъявляемыми к композиционным материалам по ГОСТ 33497-2015.

Рис. 5. Схема самовосстановления материала с помощью агентов, заключенных в полые трубки или волокна: 1 – полимерная матрица; 2 – компонент А восстанавливающего состава (например, эпоксидная смола); 3 – компонент Б (отвердитель), распределенный в матрице; 4 – полая трубка (волокно), играющая роль сосуда; 5 – трещина, разрывающая волокно и инициирующая процесс.

Рис. 6. Полые стеклянные волокна (диаметр 30-100 мкм), полученные вытяжкой из боросиликатного стекла.

Вершиной развития этой концепции является создание трехмерных, взаимосвязанных капиллярных сетей, пронизывающих весь объем материала, подобно кровеносной системе. Такие «сосудистые» материалы теоретически обладают неограниченной способностью к восстановлению, так как агент может подаваться из внешнего резервуара. Однако их создание сопряжено с колоссальными технологическими трудностями, связанными с методами микрофабрикации (например, 3D-печать выжигаемых шаблонов).

Внутреннее (intrinsic) самовосстановление: обратимые химические связи

Помимо внешних (extrinsic) систем с капсулами и сосудами, существует и другой элегантный подход, основанный на внутренней способности материала к восстановлению. В таких системах сама полимерная матрица содержит динамические химические связи, способные разрываться и реформироваться под внешним воздействием.

Принцип действия: При повреждении материала эти обратимые связи в области трещины разъединяются. Однако при подаче энергии (например, нагрев, УФ-излучение или просто по прошествии времени при комнатной температуре) связи восстанавливаются, стягивая берега трещины на молекулярном уровне.

Ключевые типы обратимых связей, используемые в таких материалах:

- Реакции Дильса-Альдера: Циклические реакции, которые обратимы при нагревании. Полимер, сшитый такими связями, может быть «расплавлен» для залечивания, а затем при охлаждении его структура и прочность восстановятся.

- Водородные связи: Множественные, но относительно слабые связи, которые легко разрываются и реформируются. Полимеры с высокой концентрацией водородных связей (например, некоторые полиуретаны) могут демонстрировать самовосстановление даже при комнатной температуре, подобно пластилину.

- Ионообменные взаимодействия: В структуру полимера вводятся ионные группы (иономеры). Подвижность этих ионных кластеров позволяет материалу «перестраиваться» и залечивать повреждения.

Главное преимущество этого подхода — неограниченное количество циклов восстановления в одной и той же области. Однако такие материалы часто уступают традиционным по исходной механической прочности и требуют специфических условий (например, нагрева) для активации процесса.

Другие типы самовосстанавливающихся материалов

Концепция самовосстановления не ограничивается полимерами. Ведутся активные исследования в области металлов, керамики и бетона.

- Бетон: Разработаны составы, содержащие микрокапсулы с силикатом натрия («жидкое стекло»). При образовании трещин капсулы разрушаются, и силикат натрия реагирует с гидроксидом кальция (продуктом гидратации цемента), образуя гель гидросиликата кальция. Этот гель заполняет трещину и со временем твердеет, восстанавливая герметичность и прочность конструкции.

- Автомобильные шины: Технология «самогерметизации» уже нашла коммерческое применение. Внутренняя поверхность протектора покрыта слоем вязкого, липкого полимера. При проколе давление воздуха прижимает этот слой к месту повреждения, герметизируя отверстие диаметром до нескольких миллиметров.

Материалы для самовосстанавливающихся электрических предохранителей

Способность к самовосстановлению является ключевой для защитных электрических устройств, где требуется многократное срабатывание без замены компонента. Рассмотрим два основных типа таких устройств.

Полимерные предохранители с положительным температурным коэффициентом (PPTC)

Эти устройства, часто называемые «самовосстанавливающимися предохранителями», изготавливаются из композиционного материала на основе полимерной матрицы (например, полиэтилена), наполненной токопроводящими частицами технического углерода (сажи). В нормальном, холодном состоянии частицы углерода образуют множество непрерывных проводящих цепочек, обеспечивая низкое сопротивление. Это состояние характерно для полимерных нагревательных элементов.

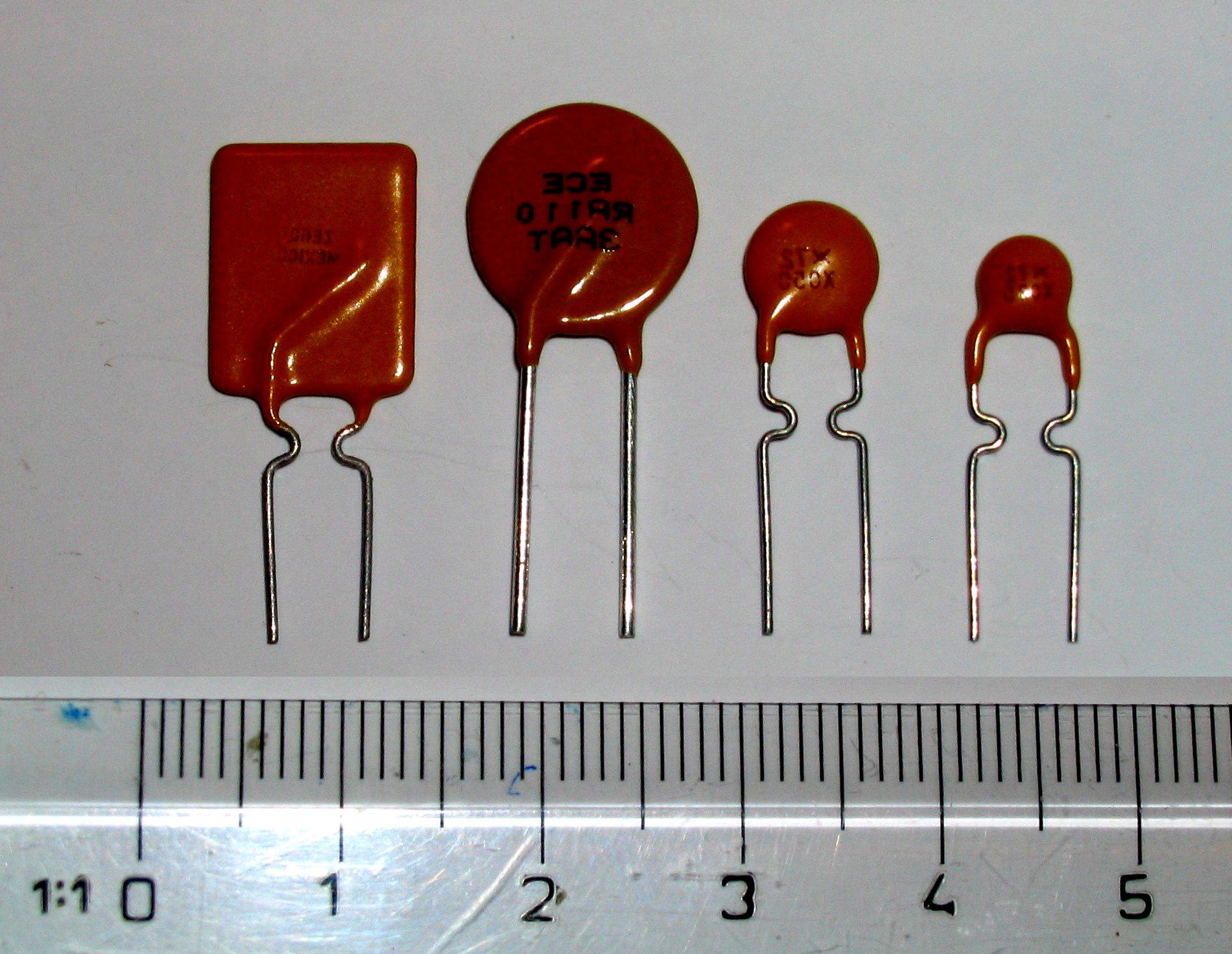

При протекании сверхтока (короткое замыкание или перегрузка) предохранитель начинает нагреваться из-за эффекта Джоуля-Ленца. При достижении определенной температуры полимерная матрица претерпевает фазовый переход и резко расширяется. Это приводит к разрыву углеродных цепочек, и сопротивление устройства лавинообразно возрастает на несколько порядков (от долей Ома до десятков кОм). Высокое сопротивление ограничивает ток в цепи до безопасного уровня. После устранения неисправности и остывания полимер сжимается, проводящие цепочки восстанавливаются, и предохранитель возвращается в исходное состояние с низким сопротивлением. Такие устройства, показанные на рис. 7, широко применяются для защиты портов USB, аккумуляторов и другой низковольтной электроники.

Рис. 7. Полимерные самовосстанавливающиеся электрические предохранители (PPTC) для монтажа на печатную плату.

Сопротивление предохранителя в сработавшем состоянии (Rt) можно рассчитать по закону Ома, зная приложенное напряжение U и мощность Pd, рассеиваемую устройством:

Rt = U2 / Pd

Жидкометаллические предохранители

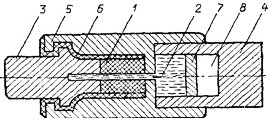

Данный тип устройств использует уникальные свойства жидких металлов, таких как эвтектический сплав галлий-индий-олово (Галинстан) или сплавы щелочных металлов (калий-натрий). Жидкий металл (2) размещается в тонком капилляре внутри диэлектрической трубки (1), как показано на рис. 8.

Рис. 8. Конструкция самовосстанавливающегося жидкометаллического электрического предохранителя: 1 – электроизоляционная трубка с капилляром; 2 – жидкий металл; 3, 4 – электроды; 5 – герметичный корпус; 6 – уплотнение; 7, 8 – демпфирующее устройство.

При протекании аварийного тока жидкий металл мгновенно вскипает, образуя паровую пробку с чрезвычайно высоким электрическим сопротивлением. Это эффективно разрывает цепь, ограничивая ток. После снятия напряжения пар конденсируется обратно в жидкость за несколько миллисекунд, и предохранитель снова готов к работе. Такие устройства обладают очень высоким быстродействием и способны отключать токи до 250 кА при напряжении 450 В.

Сравнение с традиционными плавкими предохранителями

Несмотря на технологичность самовосстанавливающихся систем, классические плавкие предохранители (рис. 9) до сих пор находят широчайшее применение благодаря своей простоте, дешевизне и надежности. Их основной элемент — плавкая вставка из металла с низкой температурой плавления, которая необратимо разрушается при сверхтоке.

Рис. 9. Плавкие вставки в керамическом (а) и стеклянном (б) корпусах.

Ключевой недостаток плавких предохранителей — их одноразовое использование и низкая чувствительность к небольшим, но длительным перегрузкам (например, 30%), которые могут приводить к преждевременному старению изоляции проводки.

| Параметр | Плавкий предохранитель | Полимерный (PPTC) | Жидкометаллический |

|---|---|---|---|

| Возможность восстановления | Нет (одноразовый) | Да (многократное) | Да (многократное) |

| Скорость срабатывания | От миллисекунд до минут | От миллисекунд до секунд | Микросекунды |

| Точность срабатывания | Низкая | Средняя, зависит от температуры | Высокая |

| Состояние после срабатывания | Обрыв цепи | Высокое сопротивление (остаточный ток) | Практически полный обрыв |

| Стоимость | Очень низкая | Средняя | Высокая |

Материалы для самозатачивающихся режущих инструментов

Еще одним ярким примером биомиметики является создание самозатачивающихся материалов, копирующих строение зубов грызунов. У бобра или белки передняя поверхность резцов покрыта сверхтвердой эмалью, а задняя — более мягким дентином. В процессе работы дентин изнашивается быстрее, постоянно сохраняя острую, долотообразную режущую кромку из эмали. Этот принцип дифференциального износа лег в основу создания инновационных режущих инструментов для промышленности и сельского хозяйства.

Проблема износа и принцип самозатачивания

В таких отраслях, как горнодобывающая, строительная и сельскохозяйственная, режущие органы машин (лемеха плугов, ножи комбайнов, зубья ковшей) подвергаются интенсивному абразивному износу. Затупление инструмента ведет к резкому росту энергозатрат, снижению производительности и качества работы. Традиционные методы упрочнения, такие как объемная закалка, часто неэффективны, а наплавка твердыми сплавами — дорога и технологически сложна.

Решением является создание биметаллических или композитных режущих элементов. Рабочая часть такого лезвия состоит как минимум из двух слоев с разной износостойкостью:

- Рабочий слой: Выполняется из высокопрочного, износостойкого материала (например, твердый сплав, керамика, высокоуглеродистая сталь). Он формирует режущую кромку.

- Несущий слой (подложка): Изготавливается из более мягкого и вязкого материала, который предохраняет хрупкий рабочий слой от сколов и поломок при ударных нагрузках.

В процессе эксплуатации мягкий слой изнашивается быстрее, «обнажая» твердый режущий слой, благодаря чему лезвие сохраняет остроту на протяжении длительного времени.

Технологии создания самозатачивающихся поверхностей

Для реализации этого принципа применяются различные технологии, выбор которых зависит от условий эксплуатации и экономических требований:

- Наплавка твердых сплавов: На наиболее изнашиваемые участки детали методами дуговой, плазменной или индукционной наплавки наносится слой износостойкого материала (например, сплавы типа «Сормайт»). Этот метод позволяет увеличить ресурс в 1,5-2,5 раза, однако из-за разницы в коэффициентах термического расширения в наплавленном слое часто возникают трещины, повышающие риск хрупкого разрушения. Качество наплавочных материалов регламентируется, например, ГОСТ 21449-75 на наплавочную проволоку.

- Пайка или приклеивание износостойких пластин: На режущую часть инструмента закрепляются готовые пластины из твердого сплава или керамики. Этот метод обеспечивает более контролируемую геометрию и отсутствие термических напряжений, характерных для наплавки.

- Точечное упрочнение: С помощью лазерного или электроконтактного нагрева на лезвии создается матрица из сверхтвердых точек. В процессе работы более мягкий металл между точками изнашивается, образуя эффективную микропилообразную режущую кромку.

- Создание композитных структур: Перспективным направлением является изготовление режущих элементов из композиционных материалов с металлической матрицей. Например, в алюминиевую или стальную матрицу вводятся гранулы или волокна из сверхтвердых материалов (карбид вольфрама, карбид титана). В процессе износа более мягкая металлическая матрица стирается, постоянно обнажая новые острые грани твердых частиц, что создает эффект микропилы и поддерживает режущую способность инструмента.

Интересные факты о самовосстанавливающихся материалах

- Римский бетон: Древние римляне создавали бетон, используя вулканический пепел. Современные исследования показывают, что этот материал обладал элементами самовосстановления: вода, проникающая в микротрещины, реагировала с негидратированными частицами извести, образуя новые кристаллы и «залечивая» дефекты.

- Космические применения: NASA активно исследует самовосстанавливающиеся материалы для обшивки космических аппаратов. Они должны автономно «затягивать» пробоины от микрометеоритов, предотвращая разгерметизацию.

- Медицинские имплантаты: Разрабатываются «умные» полимеры для костных имплантатов, которые могут со временем деградировать, уступая место растущей костной ткани, и при этом содержат системы для залечивания микротрещин, возникающих при нагрузке.

FAQ: Часто задаваемые вопросы

- Насколько эффективно самовосстановление?

- Эффективность зависит от типа материала и механизма. Для полимеров с микрокапсулами восстановление механической прочности может достигать 75-100% от первоначального значения для первого цикла восстановления.

Каков срок службы самовосстанавливающихся материалов?

- Срок службы ограничен стабильностью химических реагентов в капсулах или волокнах. Со временем они могут деградировать, теряя свою активность. Для систем с внешней подачей агента срок службы теоретически неограничен.

Доступны ли эти материалы на рынке?

- Да, но пока в основном в нишевых продуктах. Самовосстанавливающиеся полимерные покрытия для автомобилей (устойчивые к царапинам), герметики для шин и PPTC-предохранители являются наиболее распространенными коммерческими примерами.

Насколько они дороже обычных материалов?

- В настоящее время стоимость производства значительно выше из-за сложности технологии (синтез микрокапсул, интеграция волокон). Однако ожидается, что с развитием и масштабированием технологий их стоимость будет снижаться, а экономический эффект от увеличения срока службы изделий перекроет начальные затраты.

Могут ли металлы самовосстанавливаться?

- Да, но механизмы там иные. Исследуются сплавы, в которых при высоких температурах происходит диффузионное «залечивание» пор и трещин. Другой подход — создание металлических матричных композитов с включениями легкоплавкого металла, который при образовании трещины плавится от локального нагрева и заполняет ее.

- Безопасны ли химические компоненты самовосстанавливающихся материалов?

- Вопрос безопасности является ключевым, особенно для материалов, контактирующих с человеком или окружающей средой. Восстанавливающие агенты (мономеры, катализаторы) могут быть токсичными в жидком виде. Поэтому они надежно изолированы в микрокапсулах или сосудах. Разработки для биомедицинских применений ведутся с использованием исключительно биосовместимых и биоразлагаемых компонентов, которые безопасны для организма.

Заключение

Самовосстанавливающиеся и самозатачивающиеся материалы представляют собой передовой фронт современного материаловедения, знаменуя переход от пассивных конструкционных материалов к активным, «умным» системам. Вдохновляясь гениальными решениями, отточенными эволюцией, инженеры и ученые создают технологии, способные радикально повысить долговечность, надежность и безопасность конструкций и устройств в самых разных областях — от аэрокосмической отрасли до бытовой электроники. Хотя на пути к их массовому внедрению еще стоит ряд технологических и экономических барьеров, потенциал этих материалов огромен. В будущем мы можем ожидать появления инфраструктуры, которая ремонтирует сама себя, гаджетов с вечно новыми экранами и техники, которая становится острее в процессе работы.