Содержание страницы

1. Способы восстановления и упрочнения деталей машин. Характеристики способов наплавки.

Преимущества и недостатки технологии наплавки

Восстановление деталей – это технологический процесс возобновления исправного состояния и ресурса этих деталей путем возвращения им утраченной из-за изнашивания части материала и доведения до нормативных значений уровня свойств, изменившихся за время длительной эксплуатации.

Упрочнение деталей – это повышение сопротивляемости элементов этих деталей разрушению, остаточной деформации или изнашиванию.

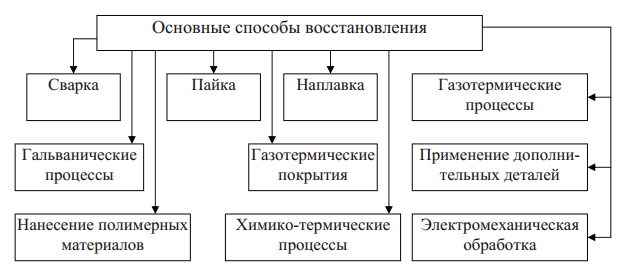

В производственных условиях разработаны и реализованы десятки различных способов восстановления деталей. Выбор наиболее приемлемого способа состоит в техническом, экономическом и организационном анализе требований к восстановленным деталям с учетом условий работы их в сопряжениях, производственной программы, оснащенности предприятий, обеспеченности материалами, энергией, рабочей силой и других конкретных мероприятий. Различные способы восстановления приведены ниже на схеме.

Наплавка – это нанесение слоя металла на поверхность заготовки или изделия посредством сварки плавлением (ГОСТ 2601-84).

В случае применения для этой цели сварки давлением употребляется термин наварка (плакирование).

Изготовительная наплавка (наварка) служит для получения новых биметаллических (двуслойных) изделий. Такие изделия состоят из основы (основной металл), обеспечивающей необходимую конструкционную прочность, и наплавленного рабочего слоя (наплавленный металл) с особыми свойствами (износостойкость, термостойкость, коррозионная стойкость и т. д.).

Восстановительная наплавка (наварка) применяется для восстановления первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл по составу и свойствам может быть близок к основному (восстановительная размерная наплавка) или отличаться от него (восстановительная износостойкая наплавка).

Наплавка деталей и восстановление изношенных деталей наплавкой – эффективный и экономичный способ продления срока службы деталей и машин. Наплавку выполняют с помощью сварки, преимущественно дуговой, для наложения необходимого слоя металла на поверхность детали с целью повышения ее стойкости против истирания, повышенных температур, абразивного изнашивания, коррозии и других видов разрушения. Наплавку применяют для восстановления размеров изношенных деталей и создания слоя металла на поверхности детали, отличающегося по своим свойствам от основного металла детали повышенной износостойкостью, коррозионной стойкостью, жаростойкостью и другими свойствами.

Наиболее распространены способы ручной дуговой наплавки покрытыми электродами, наплавка неплавящимися угольным или вольфрамовым электродом в среде защитного газа, наплавка в углекислом газе, под слоем флюса, вибродуговая наплавка. По степени механизации процесса различают такие наплавки: ручная дуговая покрытыми электродами, полуавтоматическая, автоматическая.

Характеристики способов наплавки

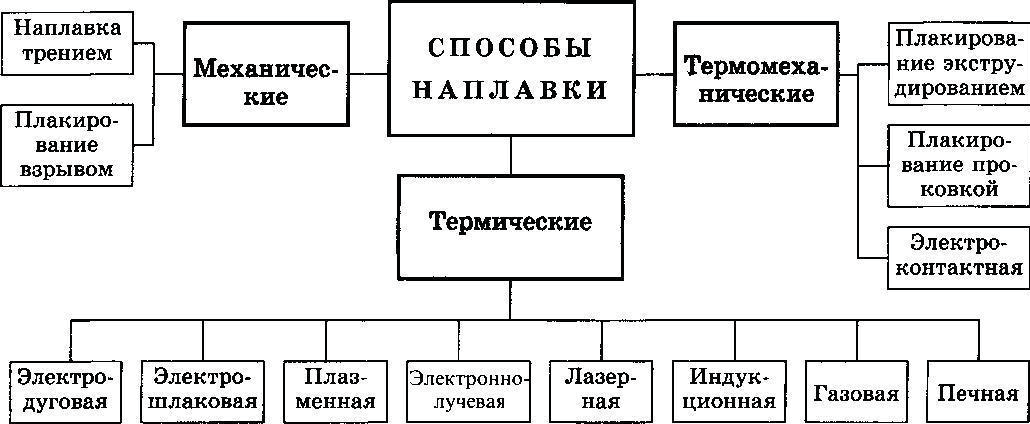

Способы наплавки, как и способы сварки, классифицируются по трем типам признаков (ГОСТ 19621-74): физическим, техническим и технологическим. Наиболее распространена и удобна классификация по физическому признаку (используемый источник нагрева). По нему основные способы наплавки и наварки можно разделить на три группы (рис. 1.1):

-

- термические (электродуговая, электрошлаковая, плазменная, электронно-лучевая, лазерная (световая), индукционная, газовая, печная);

- термомеханические (контактная, прокаткой, экструдированием);

- механические (взрывом, трением).

Рис. 1.1. Способы наплавки

В свою очередь, большинство этих способов могут подразделяться по техническим (способ защиты металла в зоне наплавки, степень механизации процесса, непрерывность наплавки) и технологическим (по роду тока, количеству электродов, наличию внешнего воздействия и т. п.) признакам.

Таблица 1.3

Способы наплавки

| Характеристика способа, области его применения | Основные преимущества | Недостатки |

| Ручная дуговая наплавка покрытыми электродами | ||

| Универсальный, пригодный для наплавки деталей различной формы и назначения во всех пространственных положениях. Легирование наплавленного металла производится через стержень электрода и (или) через покрытие. Плотность тока 11…12 А/мм2 | Простота и доступность оборудования и технологии; возможность получения наплавленного металла практически любой системы легирования | Низкая производительность; тяжелые условия труда; непостоянство качества наплавленного слоя; большое проплавление основного металла |

| Полуавтоматическая и автоматическая дуговая наплавка проволоками | ||

| Механизированная наплавка под флюсом одной проволокой (сплошной или порошковой) или лентой (холоднокатаной, порошковой или спеченной); легирование наплавленного металла осуществляется, как правило, через электродный материал, легирующие флюсы применяются реже. Дуговая наплавка самозащитными порошковыми проволоками и лентами; стабилизация дуги, легирование и защита расплавленного металла от азота и кислорода воздуха за счет компонентов сердечника электродного материала. Дуговая наплавка в среде защитных газов применяется относительно редко. При дуговой наплавке вследствие большого проплавления основного металла необходимый состав наплавленного металла удается получить только в третьем-пятом слое | Универсальность, высокая производительность, возможность получения наплавленного металла практически любой системы легирования | Большое проплавление основного металла, особенно при наплавке проволоками |

| Электрошлаковая наплавка | ||

| В горизонтальном, вертикальном или наклонном положениях, как правило, с принудительным формированием наплавленного слоя. Наплавка на горизонтальную поверхность как с принудительным, так и со свободным формированием. Применяется в металлургии для наплавки прокатных валков, в производстве | Устойчивость процесса в широком диапазоне плотностей тока (от 0,2 до

300 А/мм2); высокая производительность; возможность наплавки сталей и сплавов с повышенной склонностью к образованию трещин; |

Большая погонная энергия процесса вызывает перегрев основного металла и ЗТВ; невозможность получения наплавленных слоев малой толщины (кроме способа горизонтальной |

| заготовок для прокатки биметалла, в горнорудной промышленности для восстановления зубьев ковшей экскаваторов, зубьев крупномодульных шестерен, в машиностроении для наплавки штампов. Антикоррозионная наплавка лентами применяется в атомном, энергетическом и нефтехимическом машиностроении | возможность наплавки за один проход слоев большой толщины; возможность придавать наплавленному металлу необходимую форму и сочетать наплавку с электрошлаковой сваркой | наплавки лентами); большая длительность подготовительных операций |

| Плазменная наплавка | ||

| Наплавляемое изделие может быть нейтральным (наплавка плазменной струей) или включенным в электрическую цепь источника питания дуги (наплавка плазменной дугой). Требуемые свойства наплавленного металла можно получить уже в первом слое. Наибольшее распространение получила плазменно-порошковая наплавка, так как порошки можно изготовить практически из любого пригодного для наплавки сплава. Применяется для наплавки фасок клапанов и седел клапанов двигателей внутреннего сгорания, деталей нефтехимической, энергетической и общепромышленной запорной арматуры, режущего инструмента различного назначения | Высокое качество наплавленного металла; малая глубина проплавления основного металла при высокой прочности сцепления; возможность наплавки относительно тонких слоев | Невысокая производительность; использование сложного оборудования |

| Индукционная наплавка | ||

| Легко поддающийся механизации и автоматизации процесс, особенно эффективный в условиях серийного производства. Применяются два основных варианта индукционной наплавки: с использованием твердого присадочного материала (порошковой шихты, стружки, литых колец и т. п.), расплавляемого индуктором непосредственно на наплавляемой поверхности, и жидкого присадочного металла, который выплавляется отдельно и заливается на разогретую индуктором поверхность наплавляемой детали. Широко используется в сельскохозяйственном машиностроении | Малая глубина проплавления основного металла; возможность наплавки тонких слоев, высокая эффективность в условиях серийного производства | Низкий КПД процесса; перегрев основного металла; необходимость использования для наплавки только тех материалов, которые имеют температуру плавления ниже температуры плавления основного металла |

| Лазерная (световая) наплавка | ||

| Разработано три способа лазерной наплавки: с подачей присадочного порошка в зону плавления; оплавление предварительно нанесенных паст; оплавление напыленных слоев. Требуемые составы и свойства наплавленного металла можно получить уже в первом слое небольшой толщины. В опытно-промышленном производстве лазернопорошковым методом наплавляют коленчатые и распределительные валы двигателей внутреннего сгорания, клапаны и некоторые другие детали | Малое и контролируемое проплавление при высокой прочности сцепления; возможность получения тонких (менее 0,3 мм) слоев; небольшие деформации наплавляемых деталей; возможность наплавки труднодоступных поверхностей; возможность подвода лазерного излучения к нескольким рабочим местам, что сокращает время на переналадку оборудования | Низкая производительность, невысокий КПД процесса; сложное дорогостоящее оборудование |

| Электронно-лучевая | ||

| Использование для наплавки электронного луча позволяет раздельно регулировать нагрев и плавление основного и присадочного материалов, а также свести к минимуму их перемешивание. Наплавка производится с присадкой сплошной или порошковой проволоки. Поскольку наплавка выполняется в вакууме, то шихта порошковой проволоки может состоять из одних легирующих компонентов | Малое и контролируемое проплавление основного металла; возможность наплавки слоев малой толщины | Сложность и высокая стоимость оборудования; необходимость биологической защиты персонала |

| Наплавка трехфазной дугой неплавящимися электродами в аргоне | ||

| Применяется для наплавки изделий из алюминиевых и магниевых сплавов с подачей присадочной проволоки в зону сварки. Используется как источник тепла одновременно и для сварки, и для подогрева зоны наплавки межэлектродной (косвенной) дугой. Наиболее эффективен способ для ремонтной сварки и наплавки изделий из магниевых и алюминиевых сплавов, склонных к образованию горячих трещин в зоне ремонта | Высокая мощность дуги, стабильность горения, высокая производительность процесса, хорошее качество наплавленного слоя | Сложность и высокая стоимость оборудования. Малая распространенность способа в промышленности вследствие отсутствия промышленного производства оборудования для сварки |

| Газовая наплавка | ||

| Металл нагревается и расплавляется пламенем газа, сжигаемого в смеси с кислородом в специальных горелках. Горючий газ – ацетилен или его заменители: пропан-бутановая смесь, природный газ, водород и др. Известна газовая наплавка с присадкой прутков либо с вдуванием порошка в газовое пламя. Широко используется при ремонте сельскохозяйственной и автомобильной техники, а также для наплавки релитом буровых долот и быстроизнашивающихся деталей горнорудной техники | Малое проплавление основного металла; универсальность технологии, возможность наплавки слоев малой толщины | Низкая производительность; нестабильность качества наплавленного слоя |

| Электроконтактная наплавка (наварка) | ||

| Соединение основного и присадочного металлов осуществляется в результате их совместной пластической деформации, сопровождающейся пропусканием в месте контакта импульсов тока. В качестве оборудования используются модернизированные машины для шовной контактной сварки. Присадочные материалы – стальная лента, проволока, порошки и их смеси. Применяется при ремонте и восстановлении валов, осей, штоков, фланцев, барабанов и прочих деталей, износ которых по диаметру не превышает

1,0…1,5 мм |

Отсутствие проплавления основного металла; минимальные деформации наплавленных деталей; возможность наплавки слоев малой толщины | Низкая производительность процесса; ограниченная номенклатура наплавляемых деталей |

| Плакирование с использованием энергии взрыва | ||

| Для непосредственного плакирования деталей или получения многослойных заготовок наиболее широко применяется взрывное плакирование пластичными коррозионностойкими сталями и сплавами. Применение опор переменной жесткости и особых способов подготовки плакирующих листов позволило использовать энергию взрыва для плакирования малоуглеродистой стали малопластичными инструментальными сталями Х6Ф1, Х12, Р6М5, изготовления бии триметалла для нефтехимического и сельскохозяйственного машиностроения | Возможность соединения металлов, сварка которых другими способами сложна или невозможна; отсутствие проплавления основного металла; минимальные деформации при сварке | Необходимость использования специальных полигонов; большая длительность подготовительных операций |

| Наплавка трением | ||

| Суть метода заключается в быстром вращении присадочного прутка (1500…4000 об/ мин), который торцом прижимается к наплавляемой поверхности. Металл нагревается, становится пластичным и как бы намазывается на поверхность изделия | Возможность наплавки тонких слоев; отсутствие перемешивания основного и наплавленного металла; низкие затраты электроэнергии | Низкая универсальность – для наплавки каждой детали необходимы присадочные материалы определенных геометрических размеров и специализированное оборудование или оснастка; малая производительность; отсутствие производства материалов для наплавки; дефекты наплавленного слоя – краевые несплавления, несплавления в местах перекрытия соседних валиков |

Преимущества и недостатки технологии наплавки

Сущность процесса наплавки заключается в использовании теплоты для расплавления присадочного материала и его соединения с основным металлом детали. Используя возможности дуговой наплавки, на поверхности детали можно получить наплавленный слой любой толщины, любого химического состава с разнообразными свойствами. Наплавка может производиться в один или несколько слоев на различные поверхности:

- плоские;

- цилиндрические;

- конические;

- сферические и другие сложные формы поверхности. Толщина слоя наплавки может изменяться в широких преде-

лах – от долей миллиметра до десятков миллиметров. При наплавке поверхностных слоев с заданными свойствами, как правило, химический состав наплавленного металла существенно отличается от химического состава основного металла. Поэтому при наплавке должен выполняться ряд технологических требований.

-

- В первую очередь таким требованием является минимальное разбавление наплавленного слоя основным металлом, расплавляемым при наложении валиков. Поэтому в процессе наплавки необходимо получение наплавленного слоя с минимальным проплавлением основного металла, так как в противном случае возрастает доля основного металла в формировании наплавленного слоя. Это приводит к ненужному разбавлению наплавленного металла расплавляемым основным.

- При наплавке необходимо обеспечение минимальной зоны термического влияния и минимальных напряжений и деформаций. Это требование обеспечивается за счет уменьшения глубины проплавления, а также регулированием параметров режима, погонной энергии, увеличением вылета электрода,

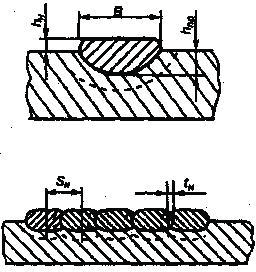

применением широкой электродной ленты и другими технологическими приемами. Технология наплавки различных поверхностей предусматривает ряд приемов нанесения наплавленного слоя (рис. 1.2):

- ниточными валиками с перекрытием одного другим на 0,3…0,4 их ширины;

- широкими валиками, полученными за счет поперечных к направлению оси валика колебаний электрода, электродными лентами и др.

Рис. 1.2. Способы наложения слоёв: B, h, hr – соответственно ширина валика, высота наплавки, глубина проплавления; Sм – шаг наплавки

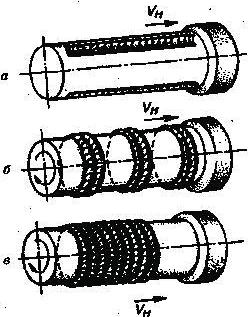

Расположение валиков с учетом их взаимного перекрытия характеризуется шагом наплавки. Наплавку криволинейных поверхностей тел вращения выполняют тремя способами: наплавкой валиков вдоль образующей тела вращения; по окружностям; по винтовой линии (рис. 1.3).

Наплавку по образующей выполняют отдельными валиками так же, как при наплавке плоских поверхностей. Наплавка по окружности также выполняется отдельными валиками до полного замыкания начального и конечного участков со смещением их на определенный шаг вдоль образующей. При винтовой наплавке деталь вращают непрерывно, при этом источник нагрева перемещается вдоль тела со скоростью, при которой одному обороту детали соответствует смещение источника нагрева, равное шагу наплавки. При наплавке тел вращения необходимо учитывать возможность стекания расплавленного металла в направлении вращения детали. В этом случае источник нагрева смещают в сторону, противоположную направлению вращения. Предварительный подогрев наплавляемой детали до температуры 200…250°С уменьшает склонность наплавленного металла к образованию трещин. Все дефекты в наплавленном металле можно подразделить на наружные и внутренние. К последним относятся непровар (несплавление наплавленного металла с основным), пористость, трещины и шлаковые включения. Наружные дефекты, к которым относятся раковины и трещины, выявляют визуально.

Рис. 1.3. Наплавка тел вращения: а – по образующей; б – по окружности; в – по винтовой линии

Режимы ручной дуговой наплавки характеризуются диаметром электрода, силой, родом и полярностью сварочного тока.

При автоматической наплавке в технологии описывают тип электродного материала (проволока, лента: сплошного сечения, порошковая), значение силы тока, напряжение дуги, длину дуги, скорость наплавки. При наплавке в защитном газе дополнительно указывают защитный газ; при наплавке под флюсом – марку флюса.

По сравнению с другими способами поверхностной обработки металла технология наплавки обладает рядом преимуществ и недостатков.

Преимущества:

- возможность нанесения металлического покрытия большой толщины; это дает значительный эффект при восстановлении сильно изношенных деталей, кроме того, позволяет изготавливать сосуды, куда помещаются вещества под высоким давлением, из обычной стали с последующей наплавкой коррозионно-стойкой стали на внутреннюю поверхность, что более экономично по сравнению с применявшейся ранее технологией изготовления подобных сосудов из плакированной стали, получаемой прокаткой;

- высокая производительность;

- относительная простота конструкции и транспортабельность оборудования, приспособленного для выполнения работ вне помещений, например наплавка деталей землеройных и сельскохозяйственных машин в полевых условиях;

- отсутствие ограничений по размерам наплавляемых поверхностей изделий; наплавку можно применять для таких крупногабаритных объектов, как сосуды высокого давления атомных реакторов, конусы засыпных аппаратов доменных печей и т. д., тогда как другие способы поверхностной обработки (электролитическое или горячее металлопокрытие, цементация и т. д.) имеют существенное ограничение по размерам обрабатываемых изделий;

- простота выполнения, не требующая высокой квалификации сварщика, особенно при автоматическом или полуавтоматическом режиме наплавки;

- возможность нанесения износостойкого покрытия на основной металл любого состава;

- возможность повышения эффективности наплавки путем её сочетания с другими способами поверхностной обработки; например, после наплавки изделие подвергают плазменной закалке или азотированию.

Недостатки:

- ухудшение свойств наплавленного слоя из-за перехода в него элементов основного металла; например, снижение коррозионной стойкости, износостойкости и т. д.;

- деформация изделия, вызываемая высокой погонной энергией наплавки; неправильный выбор режима наплавки может привести к чрезмерной деформации изделия; для сохранения точности размеров и формы изделия необходимо принимать особые меры: наплавку изделия вести в зажатом состоянии, исключающем его деформацию, создавать «обратную» предварительную деформацию, осуществлять последующую механическую обработку;

- неравномерность свойств наплавленных изделий, обусловленная тем, что наплавленный слой, в отличие от плакированного, имеет характерные свойства и особый состав, присущий металлу сварного шва; поэтому для получения качественных наплавленных слоев сварщику необходимо иметь специальные знания из области теоретической подготовки, например, металловедения, термической обработки, технологической прочности;

- более ограниченный выбор сочетаний основного и наплавляемого металлов, чем, например, при напылении; наплавка допускает разнообразные сочетания основного и наплавляемого

металлов, однако в отличие от напыления имеются определенные ограничения; например, при наплавке титаном на стальную поверхность на границе основного металла и наплавленного слоя образуется хрупкая прослойка интерметаллических соединений, что практически исключает возможность применения методов наплавки титаном;

- трудность наплавки мелких деталей сложной формы; наплавка сопровождается оплавлением поверхностного слоя основного металла и протекает в условиях непрерывного перемещения сварочной ванны, состоящей из смеси основного и наплавляемого металлов; при наплавке мелких деталей условия формирования такой ванны ухудшаются; при сложной форме изделия также затруднено её плавное перемещение, что исключает образование ровного качественного наплавленного слоя.

Изложенные выше преимущества и недостатки процесса наплавки следует учитывать при выборе оптимального способа её осуществления, требуемого сварочного оборудования и материалов (прил. 1).

2. Классификация восстанавливаемых изделий. Классификация дефектов деталей

Из всех способов восстановления деталей наибольшее распространение получил способ наплавки. Он дает возможность сравнительно быстро получить слой наплавленного металла значительной толщины, что особенно важно при восстановлении сильно изношенных деталей. Способ экономичен, относительно прост, дает возможность изменять химсостав наплавленного металла за счет легирования его с помощью электродной проволоки, флюса, электродного покрытия, увеличивать твердость металла и его износостойкость без дополнительной закалки. Для выполнения работ требуется дешевое и несложное оборудование. Наплавку применяют сейчас для восстановления самых ответственных деталей машин и механизмов.

При наплавке необходимо решать ряд сложных вопросов: выбор материала, обеспечивающего соответствующие условиям эксплуатации свойства; возможность наплавки этого материала непосредственно на основной металл или подбор материала для наплавки подслоя; выбор способа и режима наплавки, формы и методов изготовления наплавленных материалов; выбор термического режима выполнения наплавки (подогрев или охлаждение); установление необходимости последующей термообработки.

Классификация восстанавливаемых изделий

В зависимости от условий службы наплавляемые детали можно разбить на несколько групп.

- Детали, работающие в условиях трения металла о металл

К этой группе обычно относят крановые колеса и колеса локомотивов, детали гусеничных тракторов, автомобильные сцепки и шкворни, оси, валы, шпиндели, зубчатые колеса и шестерни и т. д. Износ деталей происходит при больших контактных напряжениях. Наплавка этой группы деталей производится в основном для восстановления первоначальных их размеров без значительного повышения износостойкости, так как большая твердость одной контактной поверхности может вызвать повышенный износ другой. Для наплавки используют обычно низкоуглеродистые и низколегированные стали, содержащие не более 5% легирующих элементов (08Г, 08ГС, 15Г2С, 18Г4 и т. д.).

- Детали и инструменты, работающие в условиях абразивного

износа при нормальных температурах

Это детали сельскохозяйственной техники (лемеха плугов, лапки культиваторов, зубья бороны), детали строительно-дорожных машин, размольного оборудования, буровые долота, зубья дробилок, шнеки для перемещения сыпучих материалов и т. д.

Наибольшую стойкость против абразивного износа имеют сплавы, имеющие в своей структуре большое количество карбидов металлов. Поэтому для наплавки выбирают присадочный металл, легированный хромом и марганцем в сочетании с повышенным количеством углерода, например сталь У25Х28, У35Х7Г7, У30Х28Г2С.

- Детали, эксплуатирующиеся в условиях абразивного износа с ударными нагрузками

Представителями этой группы могут быть ролики рольгангов, ножи бульдозеров, зубья ковшей экскаваторов, детали дробилок, автомобильные рессоры, наконечники отбойных молотков и т. д. Такие детали наплавляют высокохромистыми сплавами с более низким содержанием углерода, например, в качестве наплавочного материала используют сталь Х12, Х19М, Х13Н4. Такие стали в основном относятся к ледебуритным сплавам. Наплавленный слой сталью типа Х12 обладает высокой твердостью, исключительной износостойкостью. В то же время сталь этой группы имеет невысокую стоимость. Отлично сопротивляются ударно-абразивному износу высокомарганцевые, аустенитные стали типа Г13.

- Детали и инструменты, работающие на термическую усталость и абразивный износ при повышенных температурах

К деталям этой группы относят прокатные валки, ножи блюминга, прессовый инструмент для горячей штамповки, керны для захвата слитков, металлургическое оборудование и т. д.

Наплавленный металл должен обладать высокой твердостью, износостойкостью и в то же время удовлетворительной вязкостью во избежание сколов при эксплуатации. Эти свойства достигаются за счет легирования металла наплавки хромом и вольфрамом. Лучшей износостойкостью обладают хромовольфрамовые стали типа 3Х2В8.

- Детали, работающие в условиях коррозии и эрозии, сочетающихся с абразивным износом при повышенных температурах

Это уплотнительные поверхности арматуры для пара высокого давления, (задвижки, вентили), крыльчатки, шестерни и плунжеры насосов для перекачки агрессивных жидкостей, детали, работающие в морской воде, лопасти гидротурбин и парогенераторов и т. д. Для наплавки применяют высокохромистые сплавы 1Х13, 1Х25Н4Т и хромоникелевые аустенитные 0Х18Н9, 1Х18Н9Т. Детали, работающие в условиях абразивного износа, сопровождающегося эрозией при температурах до 800°С, рекомендуется наплавлять твердыми сплавами типа «Стеллит», т. е. сплавами на основе кобальта, легированные вольфрамом, титаном и углеродом. К таким деталям относятся клапаны двигателей внутреннего сгорания, поверхности «седла» клапана головки блока ДВС.

- Детали подшипников, подпятников и других узлов трения скольжения

Детали этой группы должны обладать высокими антифрикционными свойствами, т. е. поверхность должна иметь низкий коэффициент трения. Хорошими антифрикционными свойствами обладают сплавы на основе меди, а также некоторые сорта чугуна и неметаллические материалы (фторопласт). Например, алюминиево-железистые бронзы применяются при наплавке заготовок червячных шестерен, кулачков и др. деталей, работающих в условиях трения скольжения. Оловянисто-фосфористые бронзы, оловянистые и свинцовистые баббиты используются для наплавки вкладышей крупных подшипников, например, вкладышей судовых дизельных двигателей.

- Металлорежущий инструмент

Основные требования к металлу, наплавляемому на рабочие кромки режущего инструмента: высокая твердость, износостойкость, коррозионная стойкость и удовлетворительная вязкость.

Такие свойства достигаются при легировании металла ванадием, молибденом, вольфрамом. Обычно для наплавки применяют быстрорежущие стали типа Р18, Р9, Р13К3 и РВ6М5.

Классификация дефектов деталей

С целью правильного выбора технологического процесса восстановления деталей необходимо четко классифицировать имеющиеся дефекты изделий.

Дефект – каждое отдельное несоответствие продукции установленным требованиям. Различают следующие группы дефектов, относящихся к деталям в целом:

- трещины: образуются в результате воздействия значительных местных нагрузок, ударов и перенапряжений; усталостные трещины, появляющиеся в деталях, длительно работающих в условиях знакопеременных нагрузок. Трещины наиболее часто возникают в нагруженных местах корпусных деталей, рам, блоков, изготовленных из твердых и хрупких материалов, например чугуна, высокоуглеродистых сталей или магниевых сплавов;

- пробоины: появляются в результате ударов различных предметов о поверхности тонкостенных деталей;

- риски и надиры: образуются на рабочих поверхностях деталей, работающих в условиях трения скольжения, вследствие загрязнения смазки или абразивного действия чужеродных частиц;

- выкрашивание: дефект, характерный для поверхностей деталей, подвергнутых химико-термической обработке (зубчатые колеса, шестерни, зубчатые муфты); он появляется вследствие динамических ударных нагрузок в процессе эксплуатации. Выкрашивание может быть и в результате усталостных напряжений;

- обломы, сколы: возникают при сильных ударах о детали; часто наблюдаются на литых деталях;

- изгибы и вмятины: характеризуются нарушением формы детали и происходят в результате ударных нагрузок;

- коробление: происходит в результате воздействия высоких температур, приводящих к возникновению структурных изменений и больших внутренних напряжений;

- коррозия (сплошная и местная): процесс разрушения металлов вследствие химического и электрохимического взаимодействия их с коррозионной средой; общая коррозия проявляется в постепенном уменьшении первоначальной толщины деталей; местная коррозия (избирательная) проявляется на отдельных участках деталей, имеющих нарушение структуры и свойств металла, а также на участках, подверженных действию внешних факторов (температура, давление, коррозионная среда и т. д.); оценивать

и прогнозировать процессы развития внешней коррозии практически невозможно, поэтому она во многих случаях приводит к внезапному выходу конструкции из строя. Значительно снижают работоспособность сварной конструкции такие виды избирательной коррозии, как межкристаллитная (питинговая) коррозия по линии сплавления, фреттинг-коррозия в подшипниковых узлах. Одним из видов разрушения является коррозионная усталость и коррозионное растрескивание;

-

- коррозионно-механическое изнашивание: наиболее распространенный вид дефектов технологического оборудования, появляющихся в результате механических воздействий, сопровождающихся химическим воздействием среды на металл.

3. Технологическая подготовка деталей к восстановлению: очистка, контроль, дефектация и сортировка.

Выбор способа наплавки

Очистка деталей

В большинстве случаев детали, поступающие в ремонт, сильно загрязнены, замаслены, покрыты ржавчиной или краской. Поэтому они должны быть предварительно очищены механическим путем или промывкой, а затем рассортированы по виду и степени износа.

Очистка может быть нескольких уровней:

- макроочистка;

- микроочистка;

- активационная очистка.

Приведенные уровни очистки отличаются массой остаточных загрязнений. Процесс удаления с поверхности наиболее крупных частиц, мешающих разборке, дефектации и механической обработке, является макроочисткой. Удаление загрязнений от масла, остатков эмульсии, солей моющих растворов, пыли выполняется при микроочистке. Травление металла и очистка поверхности от остатков поверхностно-активных частиц, защитных пленок и посторонних веществ представляет собой активационную очистку, которую обычно выполняют при подготовке поверхностей деталей к хромированию, цинкованию и другим видам электролитических покрытий.

Загрязнения с поверхностей деталей удаляют различными способами. Например, широко применяют специальные моющие средства, которые удаляют жидкие и твердые загрязнения с поверхности, используют синтетические моющие средства, растворы

которых по моющей способности в несколько раз превосходят растворы едкого натра и различных щелочных смесей. Растворами из синтетических моющих веществ можно очищать детали из черных, цветных и легких металлов и сплавов.

Удаляют загрязнения и с помощью растворителей – керосина, бензина, уайт-спирита, дизельного топлива. В основном их используют для очистки деталей и элементов масляных фильтров, блоков, каналов коленчатых валов, топливной аппаратуры, обезжиривания поверхностей от асфальтосмолистых загрязнений.

Очистку от нагара, накипи, коррозии можно осуществлять химическими, механическими, химико-термическими и иными способами. Стальные и чугунные детали от нагара можно очистить химическим способом, который основан на использовании щелочных растворов повышенной концентрации. Например, детали из алюминиевых сплавов обрабатывают в растворе, не содержащем каустической соды. На три часа их погружают в ванну с раствором при температуре 90°С, затем размягченный нагар снимают металлическими щетками, после чего детали промывают в слабом щелочном растворе.

При очистке дробленой скорлупой фруктовых косточек поток сжатого воздуха, который движется с высокой скоростью, вместе с косточковой крошкой подается на очищаемую поверхность под давлением 0,3…0,6 МПа, с силой ударяется о поверхность детали и разрушает нагар и другие загрязнения. Шероховатость поверхности детали при этом не изменяется, что важно для деталей из алюминиевых сплавов, а также деталей и сборных единиц двигателей – шатунов, головок блоков, коленчатых валов и др.

Внутренние поверхности охлаждающей системы двигателя очищают от накипи щелочными растворами. Карбонаты магния и кальция, содержащиеся в накипи, растворяются в соляной кислоте, а силикаты и сульфаты кальция и магния разрыхляются в щелочном растворе. Разрыхленный слой затем смывают водой.

Для очистки деталей от окалины, ржавчины, подготовки поверхностей для окрашивания, нанесения гальванических и других покрытий, а также для различных отделочных операций английской фирмой «Эбрейзив девелопментс лимитед» разработан специальный процесс, названный «Вакуа». Его использование позволяет обходиться без дорогих химикатов, применение которых часто требует дополнительной очистки. Сущность процесса заключается в том, что поверхности деталей подвергают бомбардировке твердыми частицами, содержащимися в больших объемах циркулируемой в камере воды (обычно это частицы абразивов или стекла).

Обработку детали производят в специальной камере при помощи пистолета, действующего под высоким давлением. Регулируемая струя сжатого воздуха подается к пистолету, а от него распыленная суспензия направляется на деталь. Вода, в которой находятся очищающие частицы, служит своего рода «подушкой» между ними и поверхностью деталей и полностью предотвращает образование пыли. Таким образом, целиком устраняется вопрос техники безопасности, а также проблема загрязнения окружающей среды.

Обезжиривание и травление

Обезжиривание деталей осуществляется в специальной ванне, содержащей раствор следующего состава:

- кальцинированная или каустическая сода – 100 граммов на один литр воды;

- мыло твёрдое – 30 граммов на один литр воды. Обезжиривание ведётся при кипении раствора. После обезжи-

ривания необходимо промыть детали в холодной проточной воде и охладить до комнатной температуры. Хорошо обезжиренная деталь должна полностью смачиваться водой. Если вода при промывке покрывает поверхность детали не полностью, а собирается каплями, это указывает на недостаточное обезжиривание. При наличии на поверхности деталей толстого слоя смазки перед обезжириванием необходимо удалить её сухой ветошью.

Травление деталей должно осуществляться в специальной ванне в вытяжном шкафу.

Для приготовления раствора в отмеренное количество воды влить ингибированную соляную кислоту; воду в кислоту лить нельзя, так как это может привести к разбрызгиванию кислоты и сильным ожогам. Температура травильного раствора и погруженных в него деталей должна быть в пределах 30°C. Время выдержки деталей в травильной ванне устанавливается опытным путём: в зависимости от состава ванны, степени поражения ржавчиной поверхности очищаемых деталей и состава металла время выдержки может колебаться от 20 минут до трёх часов. По истечении установленного времени травления вынуть детали из травильного раствора и тщательно промыть в ванне с холодной проточной водой, после чего отправить детали на промывку в растворе пассиваторов или на ремонт и оксидирование.

При травлении сильно поржавевших деталей следует растворять только часть ржавчины, так как оставшаяся ржавчина от действия кислоты сильно разрыхляется и может быть снята щеткой и смыта водой.

Контроль, дефектация и сортировка

Очищенные и обезжиренные детали подвергают контролю и сортировке на годные без восстановления, подлежащие ремонту и негодные, т. е. осуществляют операцию дефектации – контроль с одной целью – обнаружение дефектов. Дефектами детали называются всякие отклонения ее параметров от величин, введенных техническими обстоятельствами либо рабочим чертежом.

К деталям, годным для дальнейшего использования, относят те, которые имеют допустимые размеры и шероховатость поверхности, согласно чертежу, и не имеют наружных и внутренних дефектов. Такие детали отправляют на склад запасных частей или в комплектовочное отделение.

Детали, износ которых больше допустимого, но годные к дальнейшей эксплуатации, направляют на склад накопления деталей, а далее – в соответствующие ремонтные цехи для восстановления.

Негодные детали отправляют на металлолом, а вместо них со склада выписываются запасные детали.

Результаты дефектации и сортировки фиксируют посредством маркировки деталей краской. Обычно малахитовой (зеленой) краской помечают пригодные для дальнейшего основного использования детали, красной – негодные детали, яичной (желтой) – детали, требующие восстановления.

Количественные данные, позволяющие судить о свойствах и качестве дефектации и сортировки деталей, фиксируют в дефектных ведомостях. Эти сведения в дальнейшем после статистической обработки позволяют предопределять либо переправлять коэффициенты годности, сменности и восстановления деталей.

При дефектации выполняют следующие операции. Вначале внешним осмотром невооруженным глазом или с применением лупы, проверкой на ощупь, простукиванием выявляют следующие повреждения деталей: трещины, забоины, риски, обломы, пробоины, вмятины, задиры, коррозию, ослабление плотности посадки. Далее, используя универсальный и специальный измерительный инструмент, определяют геометрические параметры деталей. Для обнаружения скрытых дефектов, проверки на герметичность, упругость, контроля взаимного положения элементов деталей используют специальные приборы и приспособления.

Дополнительная технологическая подготовка деталей

К технологической подготовке деталей для ремонтно-восстановительной наплавки кроме очистки, обезжиривания и травления относятся также операции, связанные с удалением дефектного металла, защитой поверхности, не подвергаемой наплавке, от брызг расплавленного металла, а также с термической подготовкой.

Наплавка по плохо подготовленной поверхности приводит к непроварам, образованию пор и раковин, загрязнению шва неметаллическими включениями. Изношенная или поврежденная резьба перед наплавкой полностью удаляется. Это необходимо потому, что гребни резьбы препятствуют наплавке поверхности короткой дугой. Кроме того, в углубление резьбы впереди дуги затекает шлак, который затем остается внутри наплавленного валика, вызывая дефекты.

Имеющиеся на наплавляемой части поверхности детали отверстия, пазы или канавки, которые необходимо сохранить, заделываются медными, графитовыми или угольными вставками. Способ закрепления вставки перед наплавкой выбирается к каждой детали отдельно.

Поверхности детали, не подвергающиеся наплавке, в случае необходимости защищают от брызг окислов сухим или мокрым асбестовым картоном или стеклотканью.

Восстанавливаемые детали в зависимости от материала и его состояния (вида термической или химико-термической обработки) перед наплавкой могут подвергаться предварительному общему подогреву, степень которого зависит от склонности металла к трещинообразованию (технологическая прочность). В ряде случаев изделие перед наплавкой подвергают высокому отпуску для снятия остаточных напряжений или отжигу для устранения структуры закалки.

Пример очистки деталей ДВС

Разобранные детали перед поступлением на контроль подвергаются очистке и обезжириванию. Удаление нагара с поршней, выпускных патрубков, выпускных клапанов и из камер сгорания головок блока производится механическим или химическим способом. Для удаления нагара механическим способом применяются металлические щетки и скребки. Привод металлических щеток производится от электродрели. Для удаления нагара из поршневых канавок применяется специальная обжимка с шипами. Шипы плотно входят в поршневые канавки и при подвертывании обжимки снимают нагар. Поршень при этом зажимается в специальные тиски.

Химический способ удаления нагара заключается в выдерживании деталей в ванне с подогретым раствором и последующей промывке. Применяются специальные растворы для удаления нагара или следующий состав ванн: эмульсол 3,5%, кальцинированная сода 0,15%, остальное вода. Температура ванны с раствором 60…80°С. После раствора детали промываются в горячей воде.

Очистка водяной рубашки блоков и головок цилиндров от накипи производится в специальных камерах, оборудованных рольгангами и центробежным насосом. Блок устанавливается

на рольганг, и при помощи шланга, присоединяемого к боковому фланцу блока, через рубашку прокачивается 10-процентный раствор каустической соды, подогретый до 60…80°С, или раствор тринатрийфосфата из расчета примерно 3…5 кг на 1 м3 воды. После удаления накипи рубашка блока промывается чистой водой.

Выбор рационального способа наплавки

Для правильной организации подготовки деталей к наплавке и выполнения наплавочных работ необходимо после осмотра и замеров износа деталей составить карту технологического процесса ремонта. В ней должны быть отображены причины и характер износа, условия работы деталей, объем работ, вид и способ наплавки, марка и диаметр электродов или проволок, режим и технология наплавки, время на выполнение работ, последовательность операций, припуск на механическую обработку, необходимость предварительной и последующей термической обработки.

В первую очередь необходимо обосновать выбор способа наплавки.

При выборе способа восстановления изделия, а также повышения его износостойкости следует учитывать особенности способов наплавки и применимость их к восстановлению тех или иных деталей. Особое внимание при выборе материала наплавки следует уделять тем свойствам наплавленного металла, которые наиболее характерны для работы детали, чтобы прочность и износостойкость ее были не ниже, чем у ненаплавленной детали. Целесообразность применения какого-либо способа наплавки определяется и экономической эффективностью для каждого конкретного способа, для каждой детали. Если принять среднюю стоимость ручной дуговой наплавки за 100%, то автоматическая наплавка под флюсом составит 74%, вибродуговая наплавка – 82%. В значительной степени выбор способа наплавки (ручная или автоматическая) определяется однотипностью и массовостью восстанавливаемых деталей.

Средняя стоимость восстановления ручной дуговой наплавкой составляет 25…35% от стоимости изготовления новых деталей. При экономическом расчете выбора способа наплавки должны быть учтены следующие факторы: стоимость восстановления детали наплавкой по сравнению со стоимостью изготовления новой заготовки обычными методами (ковкой, литьем, штамповкой и т. д.); стоимость механической и термической обработки (до наплавки и после) по сравнению со стоимостью обработки новой детали из заготовки; качество выпускаемой продукции (в тех случаях, когда оно зависит от детали, подвергающейся наплавке); затраты на эксплуатацию и ремонты машины или агрегата за длительные периоды

времени до и после применения наплавляемых деталей; изменение их производительности; влияние наплавки на расход дефицитных материалов; организация труда и механизация наплавочных работ. Особого внимания при выборе рационального способа наплавки требует электросварочное оборудование. Некоторые металлы и сплавы можно наплавлять только определенным способом. В то же время многие способы наплавки требуют специализированного оборудования.

На выбор способа наплавки оказывают влияние размеры и конфигурация деталей, производительность и доля основного металла в наплавленном слое. Несмотря на невысокие показатели производительности, ручная дуговая наплавка (РДН) штучными электродами является наиболее универсальным способом, пригодным для наплавки деталей различных сложных форм, и может выполняться во всех пространственных положениях. Для наплавки используют электроды диаметром 3…6 мм. При толщине наплавленного слоя до 1,5 мм применяются электроды диаметром 3 мм, а при большей толщине – диаметром 4…6 мм. Для обеспечения минимального проплавления основного металла при достаточной устойчивости дуги плотность тока составляет 11…12 А/мм2. Основными достоинствами РДН являются универсальность и возможность выполнения сложныхнаплавочныхработвтруднодоступныхместах. Для выполнения РДН используется обычное оборудование сварочного поста. К недостаткам РДН можно отнести относительно низкую производительность, тяжелые условия труда из-за повышенной загазованности зоны наплавки, а также сложность получения необходимого качества наплавленного слоя и большое проплавление основного металла. Для РДН применяют как специальные наплавочные электроды, так и обычные сварочные, предназначенные для сварки легированных сталей (ГОСТ 1005-75).