Содержание страницы

- Основные факторы, влияющие на процесс образования покрытия из частиц при термическом напылении

- Свойства напыляемых покрытий

- Связь свойств покрытия с параметрами напыления на примере порошков коррозионностойких никелевых сплавов и субстратов из сталей и высокопрочных никелевых сплавов

- Различия в образовании однофазных и многофазных покрытий

Процесс образования покрытия очень сложен и охватывает целый ряд одновременно протекающих физических и химических явлений, причем продолжительность этих явлений находится в интервале от наносекунд до минут. Некоторые, относительно простые физические явления, вроде теплообмена и термического расширения (сжатия) могут быть, в простейших частных случаях, описаны математически. В целом же, процесс возникновения покрытия, математическому моделированию не поддается. Единственная возможность привести хоть в какую-то логическую систему, чисто эмпирические результаты экспериментов по напылению, состоит в составлении феноменологии процесса образования покрытий. Другими словами, можно попробовать описать отдельные явления, влияющие на процесс и сопоставить их по степени важности.

Понятно, что полный феноменологический анализ образования покрытий может заполнить не одну монографию и потребует огромное количество экспериментальных данных. Современная литература по термически напыленным покрытиям предоставляет весьма противоречивые и очень часто совершенно ошибочные интерпретации процесса образования покрытий. Таким образом, создание более-менее полного феноменологического анализа образования покрытий — задача отдаленного будущего. Тот крошечный кусочек такого гипотетического анализа, который автор хочет представить на рассмотрение читателям, основывается на личном опыте и имеет непосредственное отношение к дальнейшему материалу этой книги.

Основные факторы, влияющие на процесс образования покрытия из частиц при термическом напылении

Для начала просто перечислим все основные факторы, которые, по результатам практического опыта, оказывают влияние на образование покрытий. Эти факторы разобьем на пять больших независимых групп (внутри отдельных групп параметры могут зависеть друг от друга):

- Параметры напыления

- Параметры порошка

- Параметры субстрата

- Параметры движения устройства напыления относительно напыляемой детали

- Параметры охлаждения

Параметры напыления:

- Атмосфера напыления: воздух, вакуум или вода (в особом случае плазменного напыления под водой)

- Размер и форма пламени

- Распределение температур в пламени

- Светимость пламени

- Термическая мощность пламени

- Состав газов пламени

- Скорость газов пламени

- Расход газов пламени

- Способ введения порошка (осевой или радиальный)

- Скорость и давление порошкового газа

- Состав порошкового газа

- Расход порошкового газа

- Массовый расход порошка

Параметры порошка:

- Распределение частиц порошка по размерам

- Химический состав простых частиц (параметр включает все физические свойства материала простых частиц, такие как КЛТР, теплопроводность, теплоемкость, температура плавления, прочность, хрупкость, твердость и другие)

- Фазовый состав, геометрическое распределение и размер фаз в частицах агломератов

- Химический состав отдельных фаз в частицах агломератов

- Форма простых частиц или агломератов

- Пористость простых частиц или агломератов

- Удельный вес простых частиц или агломератов

Параметры субстрата:

- Форма напыляемой поверхности

- Вид шероховатости поверхности

- Глубина шероховатости поверхности

- Наличие дефектов поверхности

- Наличие и вид загрязнения поверхности

- Степень загрязнения поверхности посторонними веществами (например, маслом)

- Твердость поверхности

- Химический и фазовый состав субстрата (параметр включает все физические свойства материала, такие как КЛТР, теплопроводность и теплоемкость)

- Химический состав оксидов на поверхности

- Толщина оксидов на поверхности

- Размер, масса и форма детали

- Температура детали до напыления

Параметры движения устройства напыления относительно напыляемой детали:

- Относительная скорость движения устройства напыления относительно напыляемой поверхности детали

- Расстояние напыления

- Угол напыления

- Размер пятна напыления

- Толщина слоя за один проход

Параметры охлаждения:

- Вид вещества хладагента: сжатый воздух, вода, твердая углекислота или жидкий азот

- Способ охлаждения: общее охлаждение всей детали; локальное охлаждение, совмещенное с устройством напыления; комбинированное охлаждение (локальное плюс общее)

- Скорость и давление газообразного хладагента относительно охлаждаемой поверхности (включает коэффициент теплопередачи)

- Наличие или отсутствие перекрещивания потоков напыления и охлаждения

- Мощность общего охлаждения

- Мощность локального охлаждения

- Расстояние «пятна охлаждения» от «пятна напыления» при локальном охлаждении

- Относительное расположение пятен напыления и охлаждения при их движении: пятно охлаждения «догоняет» или «бежит впереди» пятна напыления

Свойства напыляемых покрытий

Насчитывается минимум 45 факторов, влияющих на образование готового покрытия. Какие же свойства самого покрытия получаются в результате совместного действия вышеперечисленных 45 факторов? Для упрощения картины опять разделим все свойства покрытия на отдельные группы, которые хотя и зависят друг от друга, но относятся к разным областям:

- Структурные свойства

- Физические свойства

- Химические свойства

- Механические напряжения

- Связность с субстратом (адгезия) и внутри себя (когезия)

Структурные свойства покрытия:

- Количество пор и их распределение по размерам

- Соотношение открытой и закрытой пористости

- Наличие различных фаз и их количественное соотношение

- Форма и размер отдельных фаз

- Равномерность распределения фаз

- Наличие, форма и размер трещин

- Наличие слоистости и состояние границ отдельных слоев

- Толщина покрытия

Физические свойства покрытия в температурном интервале применения:

- Упругие свойства – модуль упругости и коэффициент Пуассона

- Пластические свойства – относительная пластическая деформация до разрушения (удлинение или сжатие)

- Ползучесть

- Ударная вязкость

- Коэффициент линейного термического расширения

- Коэффициенты трения по отношению к разным материалам (важно для пар трения)

- Теплопроводность

- Электропроводность

- Магнитные свойства

- Теплоемкость

- Твердость

- Плотность

Химические свойства покрытия – коррозионная стойкость против актуальных, для службы покрытия, агрессивных сред в температурном интервале применения (перечислены наиболее важные среды):

- Воздух

- Водяной пар

- Газообразные продукты сгорания различных топлив

- Водные растворы солей, кислот и оснований

- Твердые золы различных составов из продуктов сгорания топлив

- Расплавы легкоплавких зол – соли хлоридов, нитридов, сульфатов и ванадатов щелочных металлов

Механические напряжения:

- Остаточные напряжения растяжения в покрытии, возникающие при его образовании из-за кристаллизации расплавленных частиц и их остывания до актуальной температуры субстрата или предыдущего монослоя покрытия

- Остаточные напряжения сжатия или растяжения в покрытии, возникающие в процессе остывания готового покрытия совместно субстратом: напряжения сжатия при КЛТРпокрытие < КЛТРсубстрат и дополнительные напряжения растяжения при КЛТРпокрытие > КЛТРсубстрат

- Временные напряжения сжатия или растяжения в готовом покрытии, возникающие при последующих нагреваниях или охлаждениях изделия, например, при его эксплуатации, связанные с разностью КЛТР покрытия и субстрата

Связность с субстратом (адгезия) и внутри себя (когезия)

- Прочность связи первого монослоя с субстратом

- Прочность связи отдельных монослоев между собой

- Прочность монослоя на разрыв

Попробуем теперь связать хотя бы часть из 32 свойств покрытия с некоторыми из 45 параметров его напыления, выделяя связи максимального влияния. Так как чисто механически связать такое количество факторов просто невозможно, проведем эту работу не абстрактно, а на примере реальных порошков и покрытий, основываясь на данных из практики. Связь факторов в текстах описания будет выделена подчеркиванием.

Связь свойств покрытия с параметрами напыления на примере порошков коррозионностойких никелевых сплавов и субстратов из сталей и высокопрочных никелевых сплавов

Покрытия из никелевых сплавов часто применяются в технике для придания поверхности изделия коррозионной стойкости в разных средах и окалиностойкости при высоких температурах. Речь идет о порошках нихромов, инконелей, хастелоев, сплавов NiCrAlY и некоторых других. Такие покрытия наносят как простым газопламенным напылением, так и высокоскоростными методами (HVOF, HVAF, Cold Spray), а также плазменным напылением. Несмотря на относительную простоту этих однокомпонентных, чисто металлических покрытий, они прекрасно подходят в качестве примера влияния параметров напыления на свойства покрытия, из-за их широкой популярности.

Сравнение способов напыления

Из практики напыления порошковых никелевых сплавов известно, что покрытия с наивысшим качеством получаются методом вакуумного плазменного напыления, несколько хуже качество покрытий, полученных способами высокоскоростного газопламенного напыления, еще хуже результат напыления атмосферным плазменным напылением и совсем плохие результаты дает простое газопламенное напыление. Рассмотрим подробнее, почему это так:

1. Вакуумное плазменное напыление отличается от других способов тем, что напыление проводится на горячий (около 900°C) субстрат, который, благодаря вакууму, имеет поверхность, почти свободную от оксидов. Очень высокая температура субстрата оказывает решающее положительное влияние на следующие свойства покрытия: механические напряжения, связность с субстратом и прочность покрытия:

Высокие напряжения растяжения при таких температурах возникнуть не могут из-за пластической деформации никелевых сплавов покрытия, да и самого субстрата. После остывания изделия в покрытии остаются только незначительные напряжения растяжения или сжатия, связанные с разностью КЛТР. Прочность связи с субстратом у покрытий из никелевых сплавов идеальна (из-за металлургического «приваривания» к чистой горячей стали или к никелевым сплавам) и примерно равна прочности покрытия на разрыв. Такое металлическое покрытие по качеству практически не уступает покрытиям, полученным методами наплавления сваркой, имея перед последними преимущество в отсутствии высоких остаточных напряжений растяжения.

2. Высокоскоростное напыление порошков никелевых сплавов проводится, наоборот, при низких температурах субстрата, причем, чем меньше нагреется субстрат и покрытие во время напыления, тем меньше будут напряжения растяжения в покрытии. Предотвратить разогрев субстрата можно двумя способами: интенсивным охлаждением и быстрым движением детали относительно устройства напыления.

По отношению к температуре частиц при напылении на холодный субстрат действует правило: чем ниже температура частиц, тем меньше остаточные напряжения растяжения в покрытии. Именно поэтому способы Cold Spray и HVAF дают для пластичных металлов лучшие результаты, чем способ HVOF.

3. Атмосферное плазменное напыление проводится также на холодный субстрат. Из-за недостатка скорости частиц, по сравнению с высокоскоростными методами, приходится повышать их температуру, что отрицательно сказывается на напряжениях растяжения в покрытии. Для хотя бы частичной компенсации этого, необходимо уменьшить толщину монослоя путем дополнительного увеличения скорости движения детали относительно плазматрона или путем уменьшения производительности напыления. Для понимания влияния толщины монослоя на напряжения в покрытии приведем следующее разъяснение:

Если при напылении образуется сплошной монослой из расплавленных частиц, то усадки в нем после остывания до температуры субстрата всегда будут слишком высокими и приведут к отслаиванию от холодного субстрата. Для предотвращения этого существует два способа: использование нерасплавленных частиц или уменьшение толщины монослоя до величины, когда он перестает быть сплошным. Дискретные монослои, напыляемые один на другой, также дают сплошное покрытие, но с гораздо меньшим уровнем деформаций и напряжений, так как остывание этого покрытия происходит с существенно более низкой температуры. Переход на дискретные монослои уменьшает напряжения в покрытии, но не может их полностью устранить. В любом случае остаются очень высокими напряжения растяжения в микроскопических прослойках покрытия, образовавшихся из отдельных расплавленных частиц. Для удаления всех остаточных напряжений в покрытии необходима термическая обработка изделия с покрытием при температурах начала пластической деформации как минимум одного из компонентов покрытия.

Для однокомпонентных металлических порошков толщина монослоя при напылении плазматроном не должна превышать 1 мкм, только тогда можно надеяться, что такой монослой будет дискретным. Для сравнения, в способах Cold Spay и HVAF не критичны и в 20 раз более толстые монослои, так как они образуются из нерасплавленных частиц. Разумеется, что для получения монослоя с толщиной менее 1 мкм нельзя использовать порошки с размером частиц более 5-10 мкм, то есть никакие из стандартных металлических порошков для напыления. Кроме того, скорость движения плазматрона относительно детали должна быть существенно увеличена.

Достоинством атмосферного плазменного напыления, по сравнению с высокоскоростным газопламенным напылением, является восстановительное пламя, которое улучшает адгезию покрытия к субстрату и когезию между монослоями, то есть, растет как прочность на отрыв, так и прочность самого покрытия. При этом действует правило: внутренняя прочность чисто металлического покрытия всегда существенно выше прочности его связи с холодным субстратом, так как горячие частицы металла соединяются между собой крепче, чем с более холодным металлом основы. К сожалению, из-за высоких напряжений растяжения, большая прочность покрытия на разрыв становится недостатком, — склонность к отслаиванию только возрастает: напряжения растяжения 100-200 МПа, безопасные для прочного покрытия, вызывают критические напряжения сдвига на более слабой границе с субстратом и, как результат, уменьшают потенциально высокую прочность связи покрытия с субстратом от теоретических 200-300 МПа до величины всего около 30-50 МПа. Это меньше, чем типичные 70-80 МПа у HVOF-покрытий, которые меньше «страдают» от усадочных деформаций. Если бы удалось избавиться от высоких напряжений растяжения, то прочность связи плазменно напыленных металлических покрытий была бы гораздо выше, чем у любых покрытий, напыленных «холодными» методами. Наиболее эффективным способом для уменьшения усадочных деформаций (итоговых напряжений растяжения) представляется использование многокомпонентных смесей вместо порошков из одного металла. Многокомпонентные порошки позволяют не только раскрыть потенциал по высокой прочности связи плазменно напыленного покрытия с субстратом, но и увеличить безопасную толщину монослоя от предельно малых (< 1 мкм) до «стандартных» величин в 10-20 мкм. В чем здесь секрет, будет объяснено в отдельном разделе.

При атмосферном плазменном напылении, существенное влияние на содержание оксидов в покрытиях из никелевых сплавов, оказывает такой параметр напыления, как расстояние от плазматрона до субстрата: если расстояние до субстрата превышает длину горячей части пламени (на практике 100-120 мм), то содержание оксидов в покрытии резко возрастает из-за окисления частиц воздухом. Кроме того, поверхность субстрата также перестает восстанавливаться, что ухудшает связь покрытия с субстратом.

Большинство практиков термического напыления не знает или не понимает вышеизложенных особенностей, и используют для плазменного напыления обычные однокомпонентные металлические порошки с размером частиц 40-120 мкм, слишком медленные относительные скорости движения и чересчур большое расстояние от субстрата, а потом удивляются, почему покрытие отслаивается или получается худшего качества, чем в способах HVOF и HVAF с теми же порошками. Именно по этой причине и возник миф о превосходстве способов HVOF и HVAF перед плазменным напылением, хотя на самом деле все упирается в отсутствие металлических порошков, оптимизированных для плазменного напыления и в неграмотном его применении.

4. Газопламенное напыление порошками металлов позволяет, из-за низкой скорости частиц, получать только пористые покрытия. Как ни странно, пористость покрытия положительно влияет на его склонность к отслаиванию: при повышении пористости покрытия резко падает его прочность и модуль упругости, что в итоге не дает развиваться высоким напряжениям растяжения в покрытии и напряжениям сдвига на границе с субстратом. К тому же, газопламенное напыление всегда дает только дискретные монослои. В связи с этим, способ газопламенного напыления производит металлические покрытия с толщиной, недостижимой ни высокоскоростным газопламенным напылением, ни атмосферным плазменным (вакуумное плазменное напыление на горячий субстрат позволяет получать плотные покрытия без ограничений по толщине). С другой стороны, коррозионно-защитное покрытие с высокой открытой пористостью — это нонсенс. Коррозионная среда не только получает большую площадь воздействия на само покрытие, но, что еще важнее, проникает сквозь покрытие до границы с субстратом и разрушает ее. В результате покрытие быстро отваливается. В случае пористого покрытия из никелевых сплавов на стали и коррозионной среды из водных растворов солей или кислот, получается, что нанесение покрытия не только не увеличивает, но наоборот, значительно уменьшает коррозионную стойкость стального изделия: образуется гальванический элемент, в котором сталь служит растворимым анодом.

Структурные, химические и физические свойства покрытий из никелевых сплавов зависят, в первую очередь, от размера частиц, их скорости, температуры, химического состава, а также от среды пламени. Эти параметры, кроме химического состава частиц, жестко привязаны к способу напыления:

- Вакуумное плазменное напыление на горячий субстрат мало чувствительно к таким параметрам как размер частиц или толщина монослоя (в этом единственном случае допустимо даже образование сплошного монослоя из расплавленных частиц). Для вакуумного плазменного напыления приоритетное значение имеет отсутствие кислорода в атмосфере, состояние поверхности субстрата, его температура, а также температура и скорость частиц.

- Высокоскоростное газопламенное напыление работает, чаще всего, с частицами 25-50 мкм, придает им скорость 400-700 м/сек и температуру — несколько ниже температуры плавления; атмосфера пламени – кислородосодержащая, от окислительной до слабо восстановительной. Для улучшения качества покрытия нужно увеличивать скорость частиц и уменьшать их температуру. Достижение покрытием такого же качества, как при вакуумном плазменном напылении принципиально невозможно из-за наличия оксидных пленок на субстрате и частицах.

- Атмосферное плазменное напыление должно применяться для наиболее мелких металлических частиц (< 30 мкм, еще лучше < 10 мкм ), придает им скорость 100- 300 м/сек и температуру — выше температуры плавления; атмосфера пламени – бескислородная, максимально восстановительная. Для получения высококачественных покрытий методом атмосферного плазменного напыления необходимо использовать многокомпонентные порошки (см. следующий раздел).

- Газопламенное напыление требует крупных частиц размером 50-150 мкм, придает им скорость до 50 м/сек и температуру — выше температуры плавления; атмосфера пламени – кислородосодержащая, от окислительной до нейтральной. Использование порошковых питателей с инертным газом помогает несколько улучшить качество пористых металлических покрытий, так как уменьшается окисление частиц.

Все покрытия, напыляемые из порошков никелевых сплавов, состоят из двух сложных фаз, — металлической и оксидной, причем количественное содержание оксидной фазы напрямую связано с параметрами напыления: чем меньше частицы и выше их температура, тем больше содержание оксидов (только оксидов никеля, кобальта, железа, меди, молибдена и вольфрама) в окислительном пламени и, наоборот, меньше в восстановительном. В случае наличия в сплавах таких элементов как хром, кремний, титан, алюминий и иттрий картина усложняется, так как оксиды этих элементов пламенем плазмы не восстанавливаются. В любом случае получается, что состав оксидной и, в меньшей степени, металлической фазы также зависит от параметров напыления.

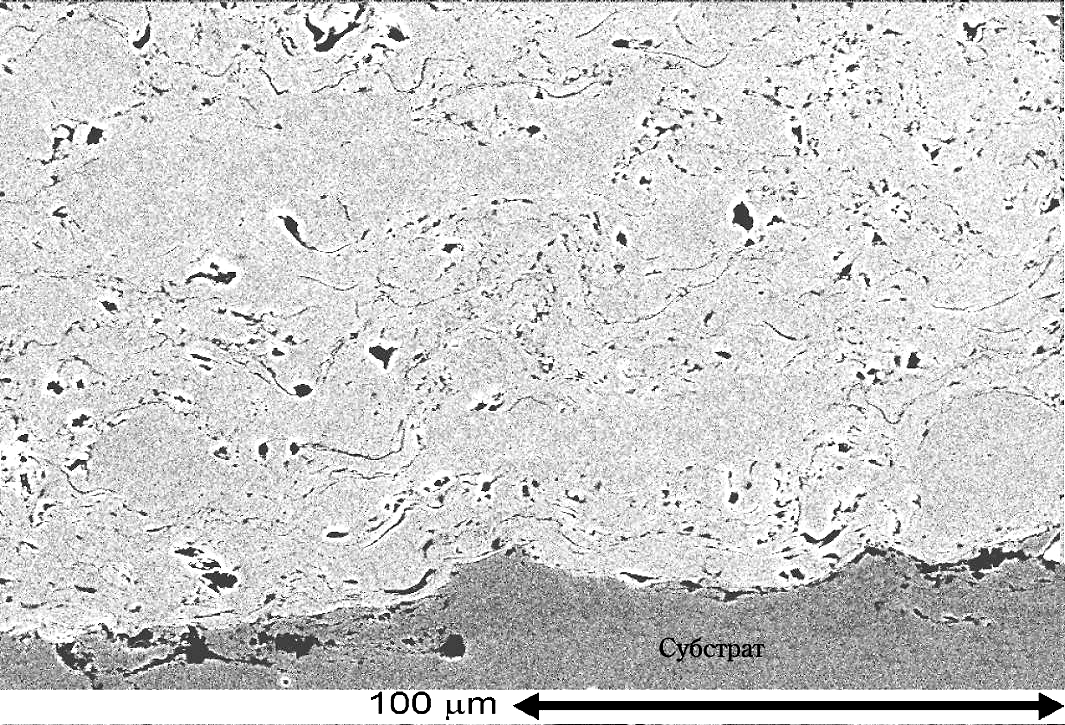

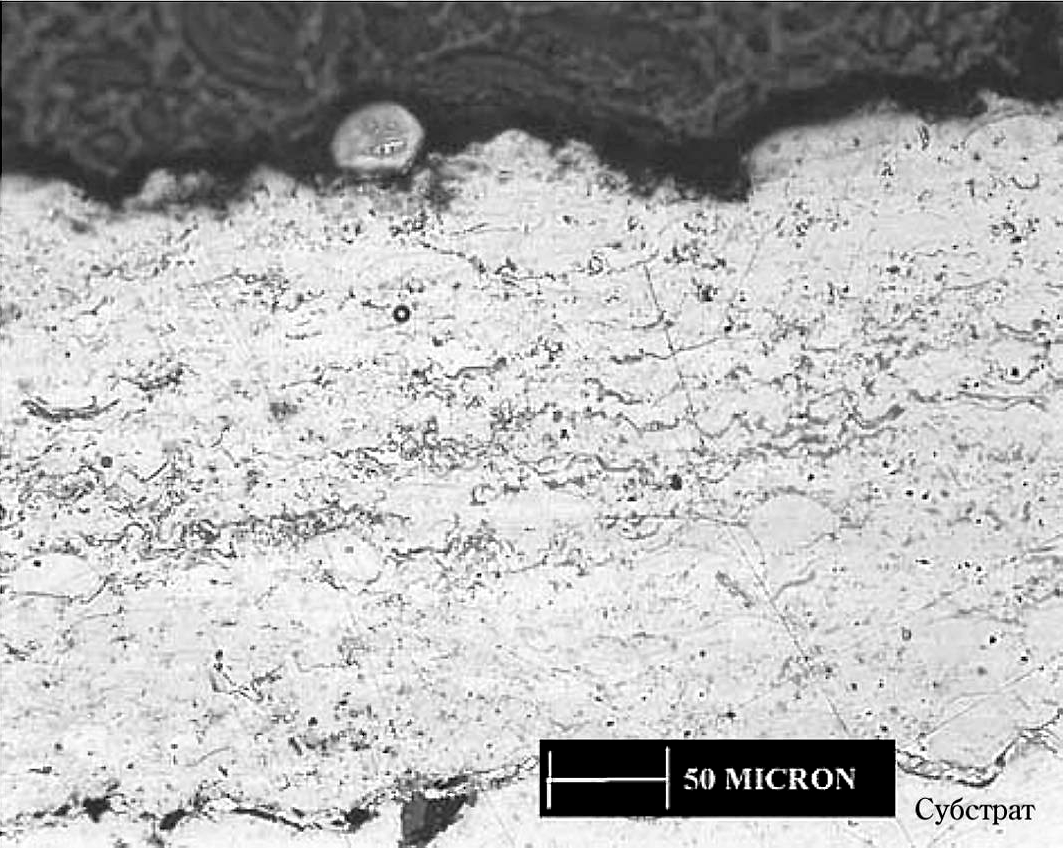

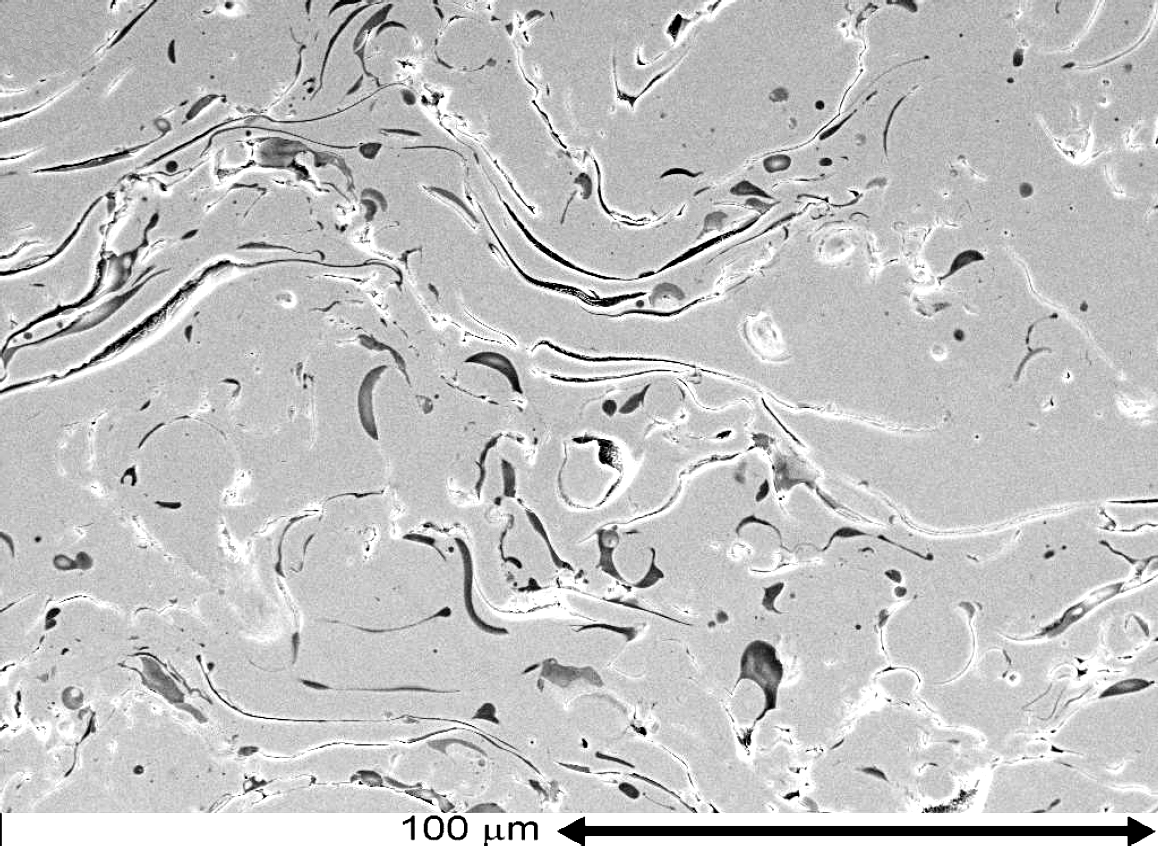

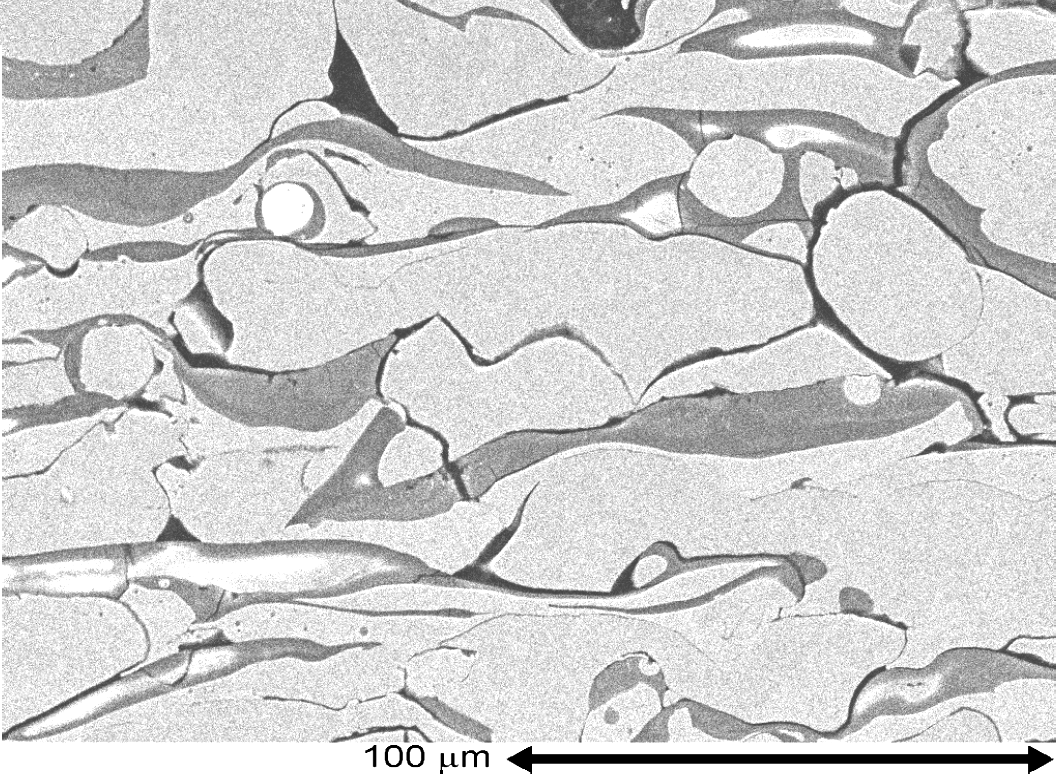

Для иллюстрации влияния параметров напыления на свойства покрытий из никелевых сплавов приведем микрофотографии растровой электронной микроскопии поперечных сечений покрытий из сплава NiCrAlY, напыленных разными способами.

На всех фотографиях металлическая фаза покрытия – наиболее светлая фаза, поры и трещины – черные, а оксидные фазы – серые, за исключением белого Y2O3. Белые линии по границам металлических фаз на рисунке 40 – это Y2O3, который, из-за большой атомной массы иттрия, на изображениях растровой электронной микроскопии светлее более легкого никеля. Остальные оксиды темнее никеля.

Рис. 38. Покрытие NiCrAlY, полученное вакуумным плазменным напылением.

Рис. 39. Покрытие CoNiCrAlY, полученное способом HVOF.

Рис. 40. Покрытие NiCrAlY, полученное атмосферным плазменным напылением (субстрат не показан).

Рис. 41. Покрытие NiCrAlY, полученное газопламенным напылением (субстрат не показан).

Как видно из микрофотографий, структуры покрытий из NiCrAlY, полученных разными способами, отличаются очень сильно. Еще сильнее отличаются свойства покрытий, так как многие из них по разнице структур определить нельзя. Так, например, такое важное свойство, как прочность сцепления с субстратом может очень сильно различаться даже у покрытий с оптически одинаковыми структурами [напомним, что оксидные прослойки, препятствующие возникновению металлической связи между частицами покрытия и субстратом настолько тонки, что на шлифах не видны; не видны также и остаточные механические напряжения, уменьшающие прочность связи покрытия с субстратом].

Более того, один и тот же способ и одно и то же устройство напыления с абсолютно одинаковыми порошками могут давать покрытия разного качества, если отличается хотя бы один из 45 вышеперечисленных параметров напыления. С этим обстоятельством связан тот факт, что технология термического напыления до сих пор рассматривается как своего рода искусство, где результат во многом зависит не от технических устройств, а от знаний и умения мастера. Это относится не только к мастерству рабочего, работающего с ручными устройствами напыления, но, в первую очередь, к мастерству инженера технолога, организующего весь процесс нанесения покрытия.

Различия в образовании однофазных и многофазных покрытий

Из практики термического напыления известно, что однофазные металлические покрытия высокого качества (без пор и с хорошей связностью с субстратом) получить гораздо труднее, чем многофазные покрытия, в которые тот же самый металл входит в смеси с другими компонентами (металлами или керамиками). Преимущества многофазности проявляются при использовании всех способов термического напыления. Можно даже утверждать, что все, по-настоящему удачные, термически напыленные покрытия состоят из нескольких фаз [исключения составляют покрытия, подвергаемые оплавлению после напыления, но механизм их образования аналогичен процессу пайки и не имеет ничего общего с термическим напылением]. Так как автору не удалось обнаружить в литературе четкого объяснения этому эмпирическому правилу, имеющему важнейшее значение для понимания дальнейшего материала настоящей книги, то придется объяснять самому.

Итак, умозрительно рассмотрим два варианта напыления при одинаковых условиях:

- Напыление гомогенных частиц металла, например, нихрома.

- Напыление агломератов того же размера, в которых металл связан с другой, более тугоплавкой, фазой, состоящей из керамики или второго металла (в случае нихрома, выбранного первой фазой, второй фазой может быть, например, карбид хрома, корунд или молибден).

Для упрощения картины образования покрытий из двух вышеперечисленных вариантов частиц введем следующие допущения:

- И отдельные частицы металла, и двухфазные агломераты полностью плавятся и приходят на поверхность субстрата в виде перегретых капелек расплава одинакового размера и с одинаковой скоростью (расплавы внутри агломерата не смешиваются из-за недостатка времени).

- Толщина монослоя в обоих вариантах напыления настолько мала, что капли расплава образуют на поверхности прослойки — «блины», не соприкасающиеся друг с другом.

- Никаких посторонних фаз при напылении не образуется (пренебрегаем окислением), а смачивание субстрата расплавами примем как абсолютное.

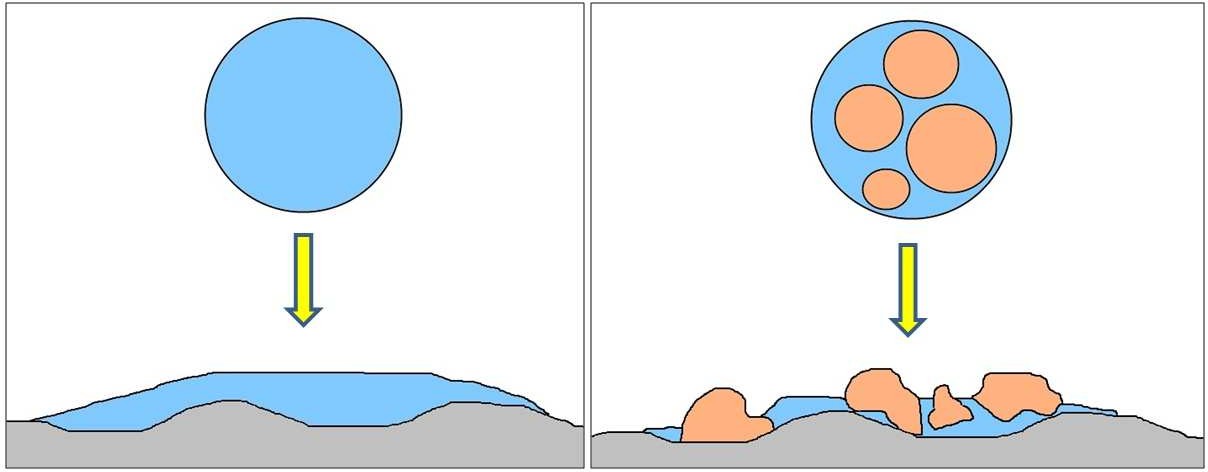

На рисунке 42 представлена схема процесса образования покрытий с вышеперечисленными допущениями:

Рис. 42. Образование «блинов» из капли металла (слева) и из капли расплава агломерата двух компонентов (справа).

Что же происходит при охлаждении «блинов»?

В случае одного металла все просто, — металл кристаллизуется на поверхности с соответствующим ему уменьшением объема (усадкой). Усадка при кристаллизации вызывает в «блине» значительные деформации, которые приводят к образованию в нем высоких напряжений растяжения, потому что граница с субстратом деформироваться не может (холодный субстрат препятствует деформации «блина»).

При охлаждении закристаллизованного «блина» от температуры замерзания до температуры субстрата (в случае нихрома охлаждение твердого «блина» идет от 1400°C до примерно 50-100°C) происходит дополнительный непрерывный рост напряжений растяжения в «блине», связанный с уже термическим сжатием. При этом, чем выше КЛТР материала «блина», тем больше будет сжатие и, соответственно, напряжения растяжения. Деформация «блина» при термическом сжатии может достигать примерно тех же величин, что и деформация при кристаллизации (около 2%). Другими словами, можно упрощенно принять, что общая усадка «блина» состоит напополам из усадки при кристаллизации и усадки при охлаждении.

Так как прочность самого металлического «блина» всегда гораздо выше прочности его связи с субстратом, то напряжения растяжения в «блине» не разрывают его, а стремятся оторвать (и часто отрывают) края «блина» от субстрата. Даже если края «блина» не оторвались от субстрата сразу, запаса прочности сцепления с субстратом практически не остается. Отрыв краев «блина» приводит не только к катастрофическому ослаблению связи готового покрытия с субстратом, но и к образованию в нем микротрещин по всей толщине (все последующие «блины» ведут себя так же как и первый, только вместо субстрата, отрыв происходит от подлежащего «блина»).

Прочная связь с субстратом при напылении монофазного металлического покрытия может сохраниться только в одном единственном случае, — если субстрат был очень горячим (вакуумное плазменное напыление на горячий субстрат). Охлаждение металлического «блина» на субстрате, нагретом до 900°C, не вызывает в нем высоких напряжений растяжения, так как его граница с субстратом пластически деформируется.

В случае охлаждения двухфазного «блина» все гораздо сложнее. Здесь имеют значение не только величины объемных усадок кристаллизации компонентов, но и другие параметры. Попробуем представить себе, какие события происходят при охлаждении капли двухкомпонентного расплава, параллельно комментирую факторы, влияющие на эти события:

- Кристаллизация «блина» агломерата происходит не сразу, а в два этапа, разделенные микросекундами (в случае особо малых капель — наносекундами): сначала кристаллизуется более тугоплавкий компонент, а затем — менее тугоплавкий. Понятно, что чем больше разница в температурах плавления компонентов, тем дольше пауза между моментами их кристаллизации. Строго говоря, именно эта микроскопически короткая пауза и определяет все различия в формировании однофазных и двухфазных покрытий.

- Неодновременная кристаллизация компонентов приводит к тому, что образование зерен тугоплавкого компонента происходит в расплаве легкоплавкого, а, значит, никаких усадочных напряжений при кристаллизации тугоплавкой фазы еще возникнуть не может. На состояние «блина» после завершения первого этапа кристаллизации влияет, в первую очередь, количественное соотношение тугоплавкой и легкоплавкой фаз. Если содержание в смеси тугоплавкой фазы больше, чем легкоплавкой, то связь готового покрытия с субстратом будет лучше, чем в случае, когда легкоплавкая фаза преобладает. Дело в том, что когда легкоплавкой фазы мало, ее расплав служит эффективным демпфером усадочных деформаций при кристаллизации основной, тугоплавкой фазы. В обратном случае отдельные закристаллизованные зерна тугоплавкой фазы будут просто «плавать» в расплаве легкоплавкого металла, при кристаллизации которого все равно возникнут достаточно высокие напряжения. Эмпирически установлено, что оптимальное содержание тугоплавкой фазы в двухкомпонентном покрытии должно находится в пределах 75-90 об.%.

- Второй этап кристаллизации тоже не так прост, как кажется. Кристаллизация легкоплавкого компонента происходит вокруг уже сформировавшихся зерен тугоплавкой фазы, то есть, возникает тело со сложным напряженным состоянием: в закристаллизованной легкоплавкой фазе возникают напряжения растяжения, а в зернах тугоплавкой фазы — сжатия. На это накладываются напряжения по границе с субстратом. Параметрами, влияющими на образование напряжений после второго этапа кристаллизации являются, помимо объемной усадки кристаллизации легкоплавкой фазы, также и следующие: количественное соотношение фаз, форма и размеры фаз, модуль упругости тугоплавкой фазы и ее КЛТР, пластические свойства обоих фаз и т.д. Однако, каким бы сложным не было напряженное состояние двухфазного покрытия одно можно утверждать наверняка: зерна тугоплавкой фазы противодействуют деформации легкоплавкой фазы во время ее кристаллизации, а, значит, и росту напряжений растяжения в «блине».

- Охлаждение двухфазного «блина» от температуры замерзания легкоплавкой фазы до температуры субстрата также происходит иначе, чем охлаждение однофазного «блина». Решающее значение здесь имеет соотношение КЛТР тугоплавкой и легкоплавкой фаз. Если КЛТР тугоплавкой фазы меньше, чем легкоплавкой, то, при совместном охлаждении в твердом состоянии, тугоплавкая фаза будет создавать дополнительное противодействие термическому сжатию легкоплавкой, то есть, уже второй раз (после кристаллизации легкоплавкой фазы), уменьшать общую деформацию «блина». При этом напряжения сжатия в зернах тугоплавкой фазы станут еще выше.

Если же КЛТР тугоплавкой фазы больше, чем легкоплавкой, то вторичного противодействия деформации «блина» не будет, а напряжения сжатия в зернах тугоплавкой фазы, возникшие на этапе кристаллизации легкоплавкой фазы, будут уменьшаться.

Иначе говоря, для достижения минимальной деформации «блина» нужно, чтобы КЛТР тугоплавкого компонента был ниже, чем КЛТР легкоплавкого. Примерами таких композиций могут служить смеси никелевых, кобальтовых и медных сплавов с молибденом, хромом, карбидами хрома, карбидами вольфрама, корундом и т.д.

Уменьшение деформации легкоплавкой фазы приводит к тому, что результирующие напряжения растяжения в многокомпонентных покрытиях могут быть в десятки раз меньше, чем в однофазных! Уменьшение напряжений растяжения в каждом отдельном «блине» не только улучшает связность покрытия

с субстратом, но и способствует общему улучшению качества покрытия (в толще покрытия отсутствуют микротрещины и поры, вызываемые отслоением отдельных «блинов»).

Помимо рассмотренного выше варианта образования покрытия из смеси двух расплавов, большое практическое значение имеет ряд случаев, когда тугоплавкий компонент вовсе не плавится. Если один из двух компонентов плавится, а другой нет, возникает несколько принципиально разных вариантов, из которых мы рассмотрим два, наиболее распространенных:

- Расплавленный легкоплавкий компонент — металл, нерасплавленный тугоплавкий компонент — второй металл, деформируемый в горячем виде.

- Расплавленный легкоплавкий компонент — металл, нерасплавленный тугоплавкий компонент — минерал, недеформируемый в горячем состоянии (хрупкое разрушение во всем интервале температур до плавления).

В первом случае механизм образования покрытия очень похож на уже рассмотренный вариант с двумя расплавами, только с той разницей, что вместо кристаллизации капли тугоплавкого компонента происходит деформация его твердой частицы при ударе о поверхность. В плане образования напряжений в покрытии вариант с нерасплавленной тугоплавкой фазой даже лучше, чем с двумя расплавами, так как усадка тугоплавкой фазы полностью отсутствует, а препятствия для возникновения напряжений растяжения в легкоплавкой фазе возникают точно так же.

Во втором варианте все определяется кинетической энергией комбинированной частицы: если скорость частиц мала (газопламенное напыление), то твердая, недеформируемая частица минерала будет «захватываться» покрытием (расплавленный металл служит своего рода слабым «клеем»); если же скорость минеральной частицы велика (HVOF), то она будет отскакивать от субстрата и не войдет в состав покрытия, которое станет чисто металлическим. В обоих сценариях качественное покрытие не получится (при низкой скорости образуется пористое покрытие, а при высокой — большие напряжения растяжения).

Таким образом, при использовании минералов в качестве второго, тугоплавкого компонента, необходимо полностью расплавить все частицы, тогда как введенные частицы тугоплавких металлов могут оставаться нерасплавленными.