Содержание страницы

- 1. Структура, фазовый состав и фундаментальные свойства сплавов системы Fe-Al

- 2. Технологии получения интерметаллидных сплавов и покрытий Fe-Al

- 3. Структура и свойства наплавленных сплавов системы железо-алюминий

- Интересные факты о алюминидах железа

- Часто задаваемые вопросы (FAQ)

- Заключение и перспективы

Интерметаллиды представляют собой уникальный класс металлических материалов, которые занимают промежуточное положение между традиционными металлическими сплавами (твердыми растворами) и керамическими соединениями. Их отличительной чертой является упорядоченная кристаллическая структура, где атомы различных элементов занимают строго определенные позиции в решетке. Такое строение обуславливает наличие прочных ковалентных и ионных межатомных связей в дополнение к металлической. Это приводит к уникальному сочетанию свойств: высокой прочности, твердости и жаростойкости, характерных для керамики, при сохранении определенной электро- и теплопроводности, присущей металлам.

Система железо-алюминий (Fe-Al) является одним из самых ярких и практически значимых примеров таких материалов. Интерес к ней возник еще в начале XX века, но именно в последние десятилетия, с развитием новых технологий, алюминиды железа стали рассматриваться как перспективная основа для создания жаропрочных, коррозионностойких и износостойких материалов и покрытий, способных заменить дорогостоящие высоколегированные стали и сплавы на основе никеля.

1. Структура, фазовый состав и фундаментальные свойства сплавов системы Fe-Al

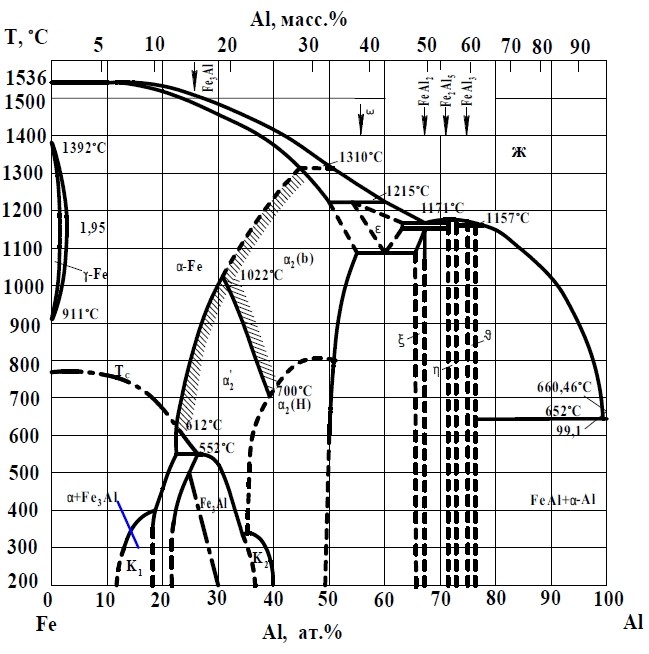

Взаимодействие железа и алюминия при равновесных условиях приводит к формированию сложной системы, включающей твердые растворы, многочисленные интерметаллические соединения и эвтектику. Диаграмма состояния (рис. 1) наглядно демонстрирует эти сложные взаимоотношения.

Растворимость компонентов друг в друге крайне асимметрична. В алюминии может раствориться лишь незначительное количество железа — всего 0,03 атомных процента (%) при эвтектической температуре 654 °С. В то же время, α-железо способно принять в свою решетку значительно большее количество алюминия — до 32 ат. %, что почти в 600 раз выше. При кристаллизации из расплава в структуре сплавов, обогащенных алюминием, формируются кристаллы соединения FeAl₃ (77,5 ат. % Al). При содержании железа до 1,8% при температуре 654 °С образуется эвтектическая смесь, состоящая из практически чистого алюминия и кристаллов FeAl₃ (Al + FeAl₃).

При дальнейшем увеличении концентрации железа в системе последовательно возникают другие химические соединения, отличающиеся стехиометрией и кристаллической структурой: Fe₂Al₅ (71 ат. % Al), FeAl₂ (67,59 ат. % Al), FeAl (45,2 ат. % Al) и Fe₃Al (25 ат. % Al).

Рис. 1. Диаграмма состояния системы железо-алюминий

1.1. Кристаллографические особенности фаз

Исходные компоненты системы, железо и алюминий, обладают простыми кристаллическими решетками: α-Fe имеет объемно-центрированную кубическую (ОЦК) решетку с параметром a = 2,8664 Å; γ-Fe — гранецентрированную кубическую (ГЦК) с a = 3,656 Å; алюминий — также ГЦК-структуру с a = 4,04914 Å. Несмотря на то, что γ-Fe и Al являются изоструктурными, а их параметры решетки относительно близки, они не образуют непрерывного ряда твердых растворов из-за значительных различий в электронном строении и размерах атомов.

На базе α-железа формируется ограниченный твердый раствор, максимальная концентрация алюминия в котором достигает примерно 53 ат. % при температуре 1103 °С. Именно из этого неупорядоченного твердого раствора в результате фазовых превращений типа «порядок-беспорядок» образуются два ключевых, наиболее богатых железом соединения — FeAl и Fe₃Al. Эти превращения заключаются в упорядочении взаимного расположения атомов железа и алюминия по узлам кристаллической решетки.

- FeAl: Обладает примитивной кубической структурой типа CsCl (B2), где параметр решетки составляет a = 2,903 Å.

- Fe₃Al: Имеет более сложную гранецентрированную кубическую структуру типа DO₃ (аналогичную BiF₃), с параметром решетки a = 5,78 Å.

При температуре 552 °С и содержании 26,8 ат. % Al происходит вырожденное перитектоидное превращение α + α₂ ↔ Fe₃Al, в ходе которого сосуществуют ферромагнитная фаза α-Fe и парамагнитная фаза Fe₃Al. Упорядоченная структура типа Fe₃Al стабильна в сплавах с концентрацией алюминия от 25 до 34 ат. % при условии медленного охлаждения. Однако, если эти сплавы подвергнуть закалке от температур 600 °С и выше, то фиксируется менее упорядоченная структура типа FeAl. Процесс упорядочения оказывает прямое влияние на комплекс физических свойств, в частности, на температуру Кюри и параметр кристаллической решетки.

В области относительно низкого содержания алюминия также может образовываться нестабильная фаза Лавеса Fe₂Al с гексагональной структурой типа MgZn₂, характеризующаяся параметрами a = 4,76 Å; c = 7,70 Å; и соотношением осей c/a = 1,62.

При концентрации алюминия свыше 50 ат. % система усложняется образованием фаз FeAl₂, Fe₂Al₅, FeAl₃ (также обозначаемой как Fe₄Al₁₃) и метастабильного соединения FeAl₆. Их структуры чрезвычайно сложны:

- FeAl₆: ромбическая, a = 7,440 Å; b = 6,4644 Å; c = 8,779 Å.

- Fe₄Al₁₃ (FeAl₃): одна из наиболее сложных структур среди интерметаллидов, с моноклинной элементарной ячейкой и параметрами a = 15,489 Å; b = 8,0834 Å; c = 12,476 Å; β = 107°43ʹ.

- Fe₂Al₅: ромбическая, a = 7,68 Å; b = 6,40 Å; c = 4,20 Å.

1.2. Взаимосвязь структуры и эксплуатационных свойств

Особенности кристаллического строения напрямую определяют механические и эксплуатационные характеристики соединений системы Fe-Al. Интерметаллид FeAl, где соотношение валентных электронов к числу атомов близко к 3/2, относится к так называемым β-фазам (электронным соединениям Юм-Розери). Он обладает типичными металлическими свойствами, однако участие d-электронов железа в межатомных связях привносит значительную ковалентную составляющую. Именно эта смешанная природа связи обеспечивает таким интерметаллидам, как FeAl, выдающуюся стойкость против высокотемпературного окисления и газовой коррозии, что делает их идеальными кандидатами для жаростойких материалов и защитных покрытий.

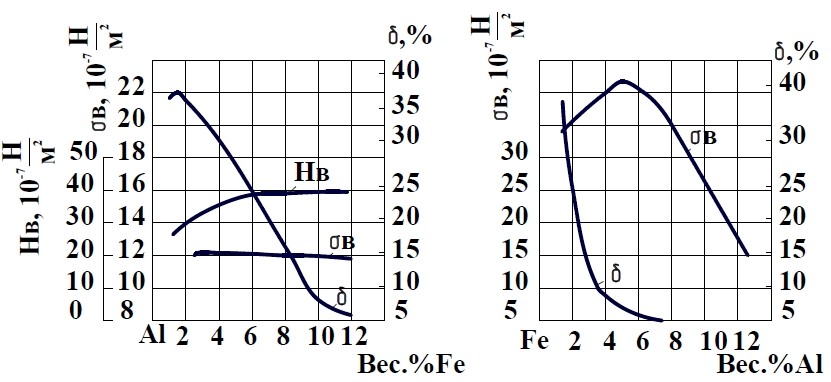

Железо, присутствующее в алюминиевых сплавах, находится в виде твердых и хрупких интерметаллидных включений, которые действуют как упрочняющая фаза. Это приводит к росту твердости и прочности, но одновременно к катастрофическому падению пластичности (рис. 2). Сплавы, содержащие 8–10 масс. % железа, практически не обладают пластичностью, а при дальнейшем легировании становятся чрезвычайно хрупкими.

Рис. 2. Изменение механических свойств алюминиево-железных сплавов в зависимости от содержания железа (а); изменение механических свойств железоалюминиевых сплавов в зависимости от содержания алюминия (б)

1.3. Анализ механических свойств интерметаллидных фаз

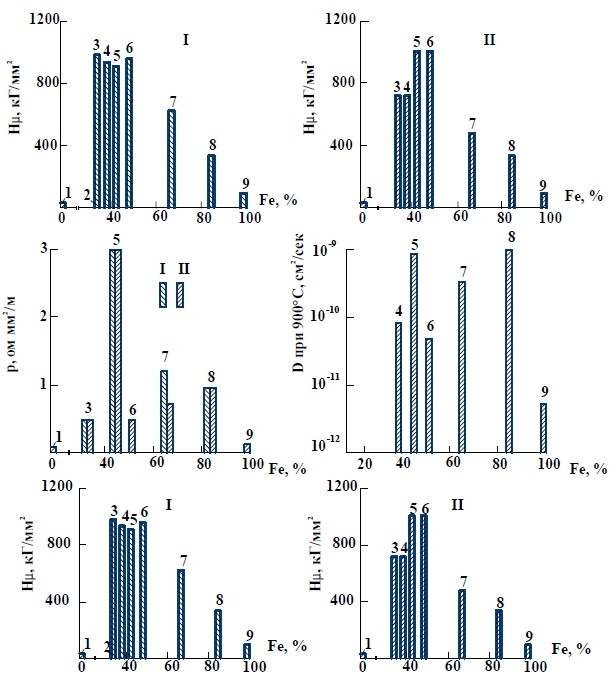

Свойства различных интерметаллидных фаз в системе алюминий-железо кардинально различаются (рис. 3).

Микротвердость: Все интерметаллидные фазы системы Fe-Al обладают значительно более высокой микротвердостью, чем чистые компоненты. Максимальные значения (9,6–11,5 ГПа) характерны для фаз, богатых алюминием: FeAl₃, FeAl₂, Fe₂Al₅. Соединение Fe₂Al₅ демонстрирует рекордную твердость 11,5 ГПа при комнатной температуре. По мере увеличения содержания железа твердость снижается: для FeAl она составляет около 6 ГПа, а для Fe₃Al — всего 2,7 ГПа. С ростом температуры микротвердость всех соединений закономерно падает.

Рис. 3. Свойства интерметаллических фаз системы железо-алюминий: I – литое состояние; II – состояние после отжига; 1 – Al; 2 – Al + FeAl₃; 3 – Fe₂Al₇; 4 – FeAl₃; 5 – Fe₂Al₅; 6 – FeAl₂; 7 – FeAl; 8 – Fe₃Al; 9 – Fe

Прочностные свойства: Прочность фаз изменяется практически в обратной зависимости от твердости. Наибольшей прочностью при растяжении обладают богатые железом фазы Fe₃Al и FeAl. Напротив, фазы FeAl₃, FeAl₂ и Fe₂Al₅ очень хрупки и имеют низкую прочность (15-18 МПа). При сжатии наиболее прочными также являются Fe₃Al и FeAl.

Хрупкость и пластичность: Общей чертой для всех интерметаллидов системы Fe-Al является хрупкий характер разрушения при комнатной температуре. Это связано со сложным кристаллическим строением и наличием сильных направленных ковалентных связей, которые затрудняют движение дислокаций — основной механизм пластической деформации в металлах. Однако, несмотря на низкотемпературную хрупкость, при высоких температурах (обычно выше 0,5 Tпл) в этих материалах активируются дополнительные системы скольжения, и они приобретают определенную пластичность, что позволяет их обрабатывать давлением.

1.4. Сравнительная таблица свойств интерметаллидов Fe-Al

| Фаза | Атомное содержание Al, % | Кристаллическая структура | Микротвердость (комн. t°), ГПа | Характерные свойства |

|---|---|---|---|---|

| Fe₃Al | ~25 | Кубическая (DO₃) | ~2.7 | Наиболее пластичная, высокая прочность, хорошая жаростойкость в серосодержащих средах. |

| FeAl | ~50 | Кубическая (B2/CsCl) | ~6.0 | Высокая прочность, отличная стойкость к окислению, металлические свойства с ковалентной связью. |

| FeAl₂ | ~67.6 | Сложная | 9.6 — 11.5 | Высокая твердость, значительная хрупкость. |

| Fe₂Al₅ | ~71 | Ромбическая | ~11.5 | Максимальная твердость в системе, очень высокая хрупкость. |

| FeAl₃ (Fe₄Al₁₃) | ~77.5 | Моноклинная | 9.6 — 11.5 | Очень сложная структура, высокая твердость и хрупкость. |

1.5. Преимущества и недостатки сплавов на основе алюминидов железа

Преимущества:

- Высокая жаростойкость: Способность сопротивляться высокотемпературному окислению, особенно в серосодержащих средах, благодаря формированию плотной защитной оксидной пленки на основе Al₂O₃.

- Отличная коррозионная стойкость: Устойчивость к коррозии в солевых растворах сульфатов и хлоридов.

- Высокая износостойкость: Благодаря высокой твердости интерметаллидные фазы обладают хорошим сопротивлением абразивному изнашиванию.

- Низкая плотность: По сравнению со сталями и сплавами на основе никеля, алюминиды железа легче, что является преимуществом в аэрокосмической и автомобильной промышленности.

- Доступность сырья: Железо и алюминий являются одними из самых распространенных и недорогих металлов.

Недостатки:

- Низкотемпературная хрупкость: Основной барьер для широкого применения. Склонность к хрупкому разрушению при комнатной и отрицательных температурах.

- Водородное охрупчивание: Установлено, что причиной хрупкости сплавов на основе Fe₃Al является их насыщение водородом, образующимся при реакции алюминия с парами воды из атмосферы.

- Сложность производства: Значительные различия в температурах плавления, плотности и летучести компонентов создают серьезные технологические трудности при выплавке и обработке.

- Низкая прочность при высоких температурах: Несмотря на жаростойкость, их механическая прочность при температурах выше 600-700 °С может быть недостаточной для некоторых применений.

Для борьбы с хрупкостью разработан эффективный метод — легирование сплавов хромом (Cr) в количестве 2–5 %. Хром модифицирует структуру и снижает чувствительность к водородному охрупчиванию, придавая материалу приемлемый уровень пластичности.

2. Технологии получения интерметаллидных сплавов и покрытий Fe-Al

Создание качественных сплавов на основе алюминидов железа сопряжено с рядом технологических вызовов, обусловленных физико-химическими свойствами компонентов. Разница в температурах плавления (Fe: 1538 °С, Al: 660 °С) и плотностях (Fe: 7.87 г/см³, Al: 2.7 г/см³) затрудняет гомогенизацию расплава. Кроме того, высокая упругость паров алюминия ограничивает применение вакуумных методов плавки, таких как вакуумно-дуговая или электронно-лучевая.

Для преодоления этих трудностей были разработаны и применяются разнообразные методы:

- Порошковая металлургия: Включает горячее и холодное прессование смесей порошков с последующим спеканием. Методы механического легирования и взрывного компактирования позволяют получать материалы с уникальной структурой.

- Специальные методы литья: Электрошлаковый переплав (ЭШП) является одним из эффективных методов, позволяющих получать гомогенные слитки широкого диапазона составов.

- Методы напыления: Дуговое и плазменное распыление используются для нанесения защитных покрытий.

- Самораспространяющийся высокотемпературный синтез (СВС): Экзотермическая реакция между порошками железа и алюминия позволяет синтезировать интерметаллиды без внешнего нагрева всей массы материала.

2.1. Наплавка как метод получения функциональных покрытий

Одним из наиболее перспективных и экономически эффективных способов использования уникальных свойств алюминидов железа является нанесение их на поверхности деталей из обычных сталей в виде функциональных покрытий. Наплавка позволяет создавать на рабочих поверхностях слой с высокой износостойкостью, жаростойкостью и коррозионной стойкостью.

Промышленные наплавочные материалы на основе Fe-Al в виде готовых проволок или лент отсутствуют. Однако в качестве присадочного материала для формирования таких слоев успешно применяются стандартные алюминиевые сварочные проволоки, выпускаемые в соответствии с ГОСТ 7871-2019 «Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия». Требуемый химический состав наплавленного слоя достигается за счет контролируемого расплавления основного металла (стали) и введения в сварочную ванну алюминиевой проволоки. Управляя параметрами процесса (скоростью подачи проволоки, скоростью сварки, силой тока), можно получать покрытия с заданным содержанием алюминия от нескольких процентов до десятков процентов.

Использование проволок из легированных алюминиевых сплавов (систем Al-Mg, Al-Mn, Al-Si, Al-Cu) открывает возможности для получения трех- и многокомпонентных покрытий с улучшенными свойствами, например, с повышенной трещиностойкостью.

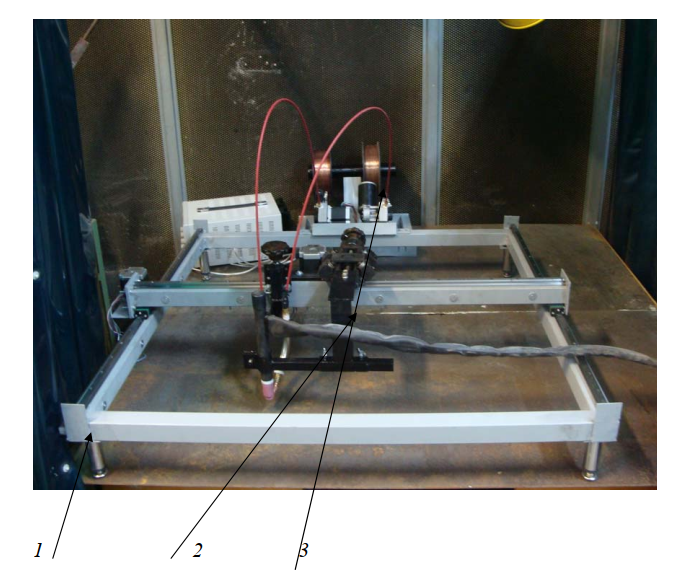

2.2. Оборудование для автоматической наплавки

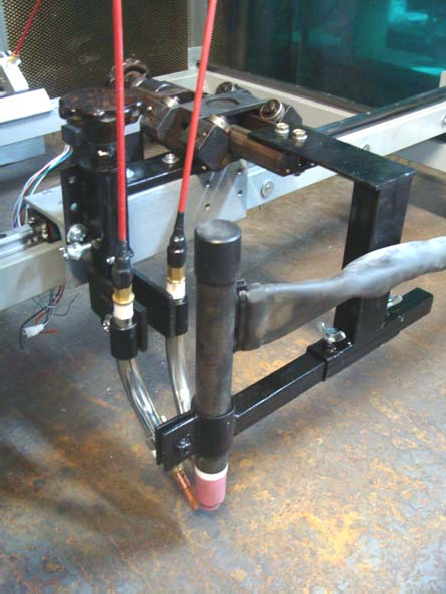

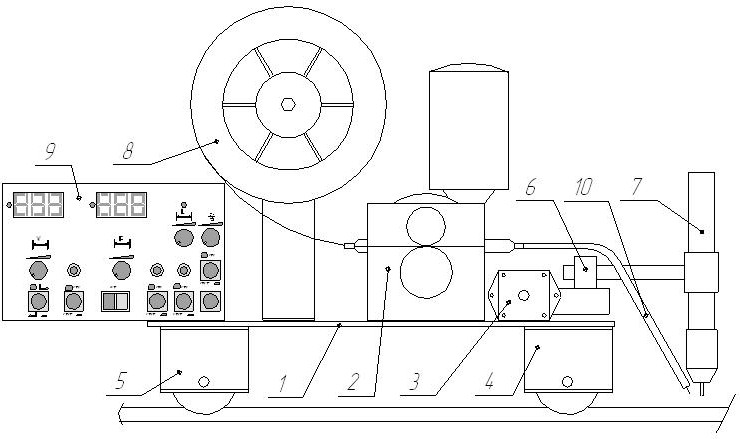

Для исследования и реализации технологии аргонодуговой наплавки (TIG) сплавов Fe-Al были разработаны специализированные автоматические установки. Одна из таких установок (рис. 4) состоит из рамы с направляющими рельсами (1), механизма позиционирования (2), системы подачи присадочной проволоки (3) и источника питания. Установка позволяет подавать в сварочную ванну одну или две присадочные проволоки, что необходимо для создания многокомпонентных сплавов.

Рис. 4. Установка для автоматической аргонодуговой наплавки

Рис. 5. Механизм позиционирования

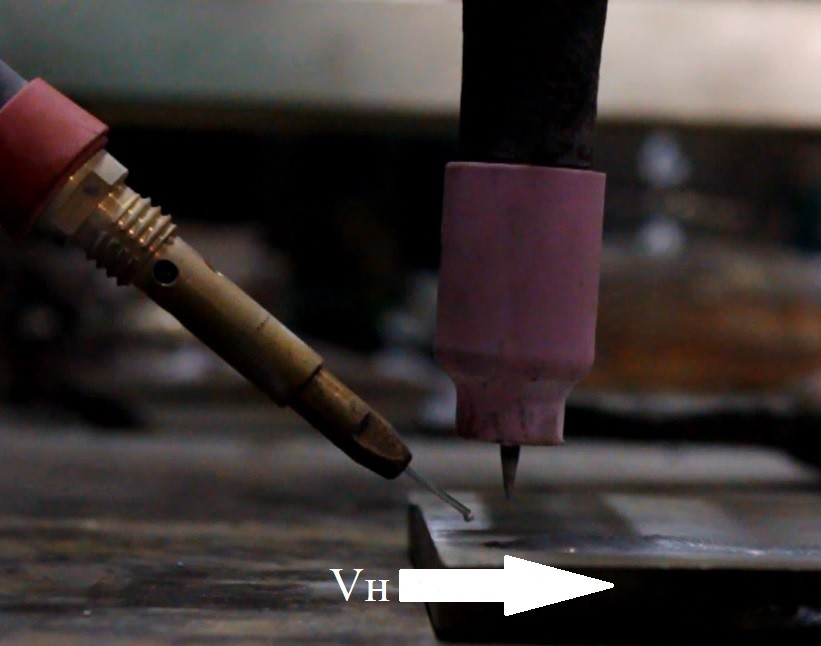

Для минимизации разбрызгивания и угара легкоплавкого алюминия присадочная проволока подается в хвостовую (остывающую) часть сварочной ванны (рис. 6).

Рис. 6. Схема ввода присадочной проволоки

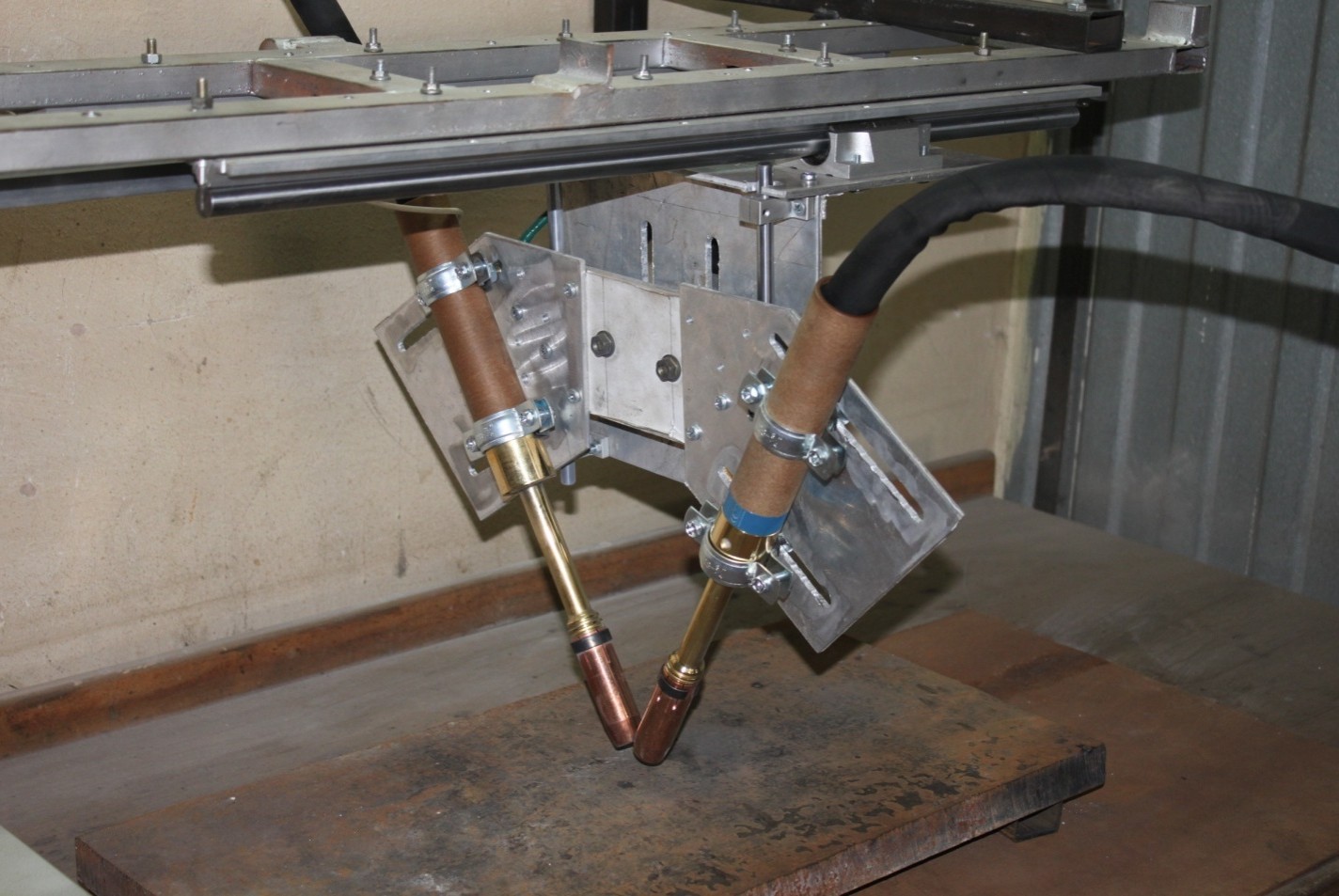

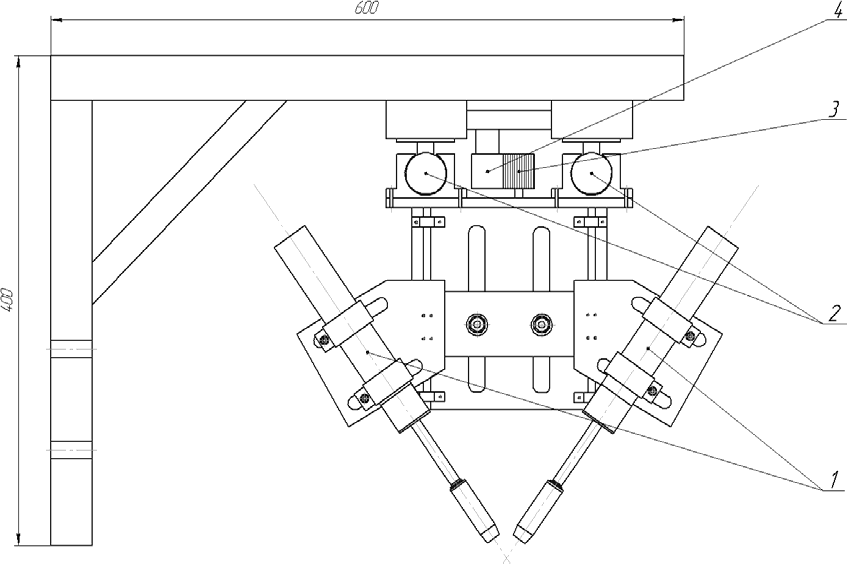

Для борьбы с химической неоднородностью, свойственной однодуговой наплавке, была предложена и реализована технология двухдуговой наплавки с одновременным использованием алюминиевой и стальной электродных проволок. Специализированная установка (рис. 7, 8) с двумя горелками и независимыми источниками питания позволяет более гибко управлять составом и структурой наплавляемого слоя.

Рис. 7. Установка для автоматической двухдуговой наплавки

Рис. 8. Схема установки для наплавки: 1 – вертикальные горелки; 2 – направляющие; 3 – зубчатая шестерня; 4 – зубчатая рейка

Также был разработан самоходный автомат (рис. 10) для наплавки износостойких покрытий на стержневые элементы грохотов (рис. 9), что демонстрирует практическую применимость технологии.

Рис. 9. Сито грохота

Рис. 10. Общий вид автомата: 1 – основание; 2 – привод подающего механизма проволоки; 3 – шаговый двигатель; 4 – ведущий ролик; 5 – ведомый ролик; 6 – винтовая пара; 7 – аргонодуговая горелка; 8 – катушка с проволокой; 9 – блок управления; 10 – направляющий канал для проволоки

3. Структура и свойства наплавленных сплавов системы железо-алюминий

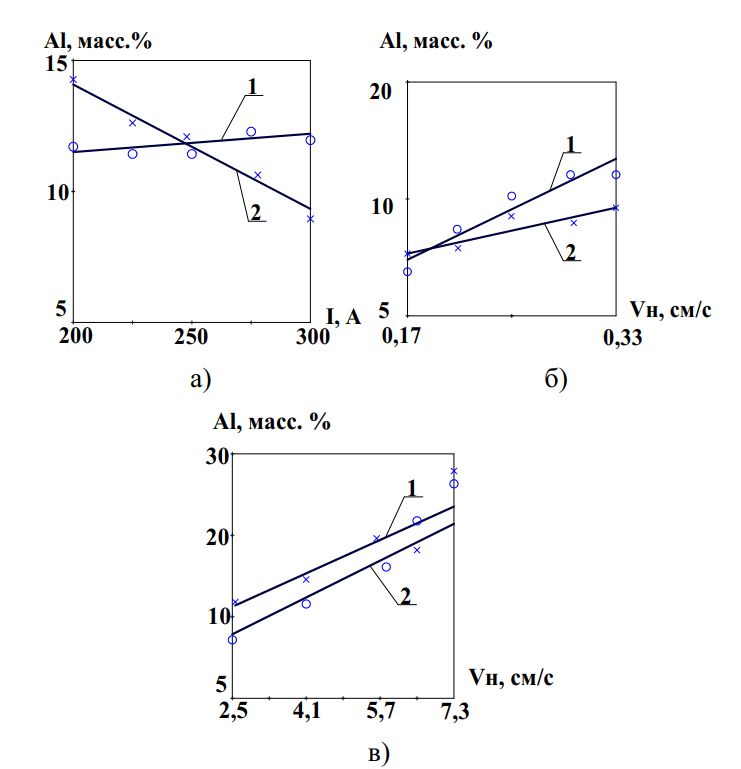

Финальный химический состав и, как следствие, структура и свойства наплавленного металла напрямую зависят от режимов наплавки.

- Сила тока: Повышение силы тока увеличивает тепловложение, что ведет к более глубокому проплавлению основного металла (стали). Это увеличивает долю железа в наплавленном валике и, соответственно, снижает концентрацию алюминия (рис. 11, а).

- Скорость наплавки: Увеличение скорости наплавки при постоянном токе уменьшает погонную энергию, что приводит к меньшему проплавлению основы и, следовательно, к повышению содержания алюминия в покрытии (рис. 11, б).

- Скорость подачи проволоки: Этот параметр является наиболее эффективным инструментом для управления составом. Варьируя скорость подачи, можно получать слои с содержанием алюминия в широчайших пределах — от 9 до 25 % и более (рис. 11, в).

Рис. 11. Зависимость содержания алюминия: а – от силы тока; б – от скорости наплавки; в – от скорости подачи присадочной проволоки (1 – расчетная; 2 – по данным химического анализа)

3.1. Микроструктура и фазовый состав наплавленных слоев

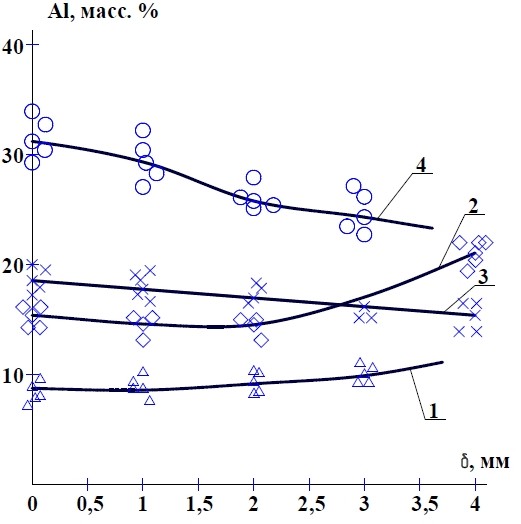

Рентгеноспектральный анализ выявляет существенную неравномерность распределения алюминия по сечению наплавленного валика (рис. 12). Это связано с коротким временем существования сварочной ванны, которого недостаточно для полной гомогенизации расплава. Чем выше доля присадочного алюминия, тем больше тепла расходуется на его плавление, что ускоряет кристаллизацию и усугубляет химическую неоднородность.

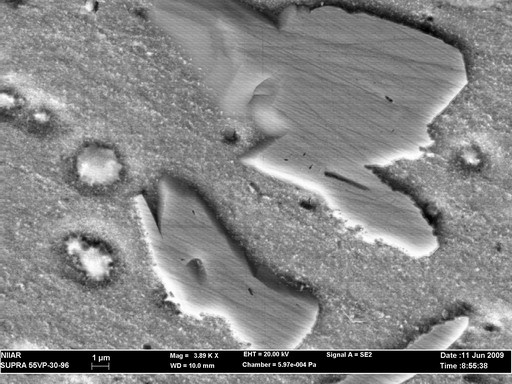

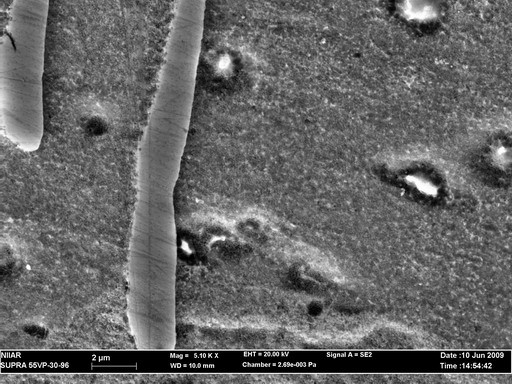

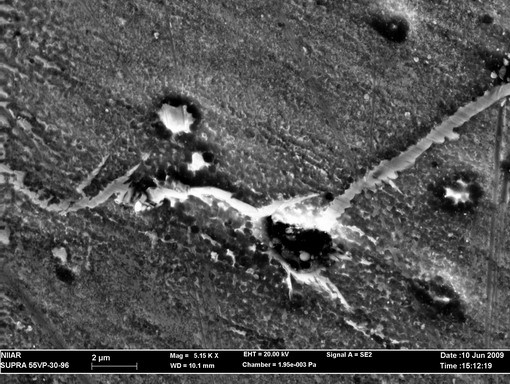

Высокие скорости охлаждения при наплавке на массивную стальную основу приводят к формированию метастабильных, неравновесных структур. Как правило, структура состоит из пересыщенного твердого раствора алюминия в α-железе с частичным упорядочением по типу B2 (FeAl) и включений карбидов Fe₃AlCₓ или интерметаллидов Fe₄Al₁₃ (рис. 13).

Рис. 12. Распределение алюминия по сечению шва при наплавке (I = 300 A; Vн = 0,25 см/с; Vп/п = 2,5 см/с; Vп/п = 4,2 см/с; Vп/п = 5,8 см/с; Vп/п = 7,5 см/с)

а)

б)

в)

Рис. 13. Форма включений в наплавленном валике: а – компактные; б – пластинчатые; в – игольчатые

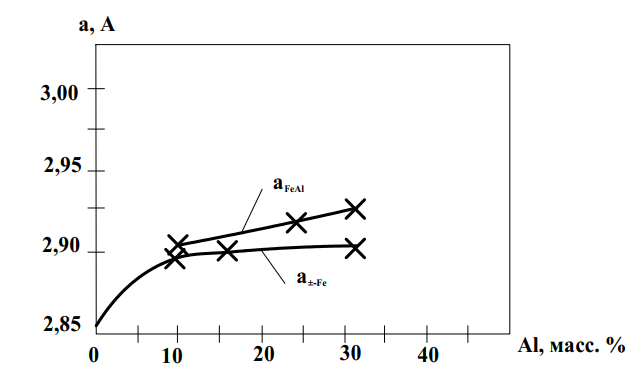

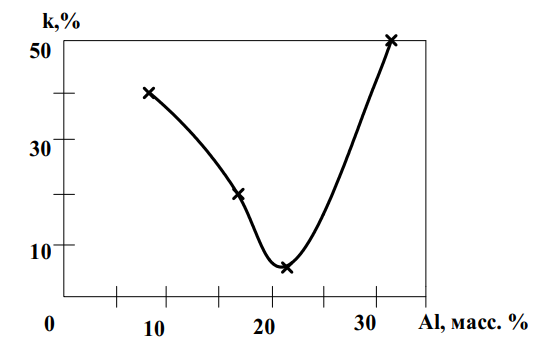

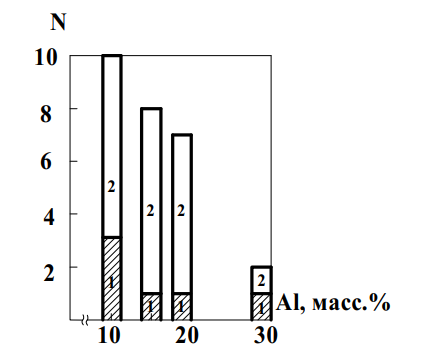

Степень пересыщения и упорядочения α-железа, а также тип, размер и количество включений зависят от содержания алюминия (рис. 14, 15, 16, 17).

Рис. 14. Зависимость периода кристаллической решетки α-Fe и FeAl от содержания алюминия в наплавленном металле

Рис. 15. Зависимость степени упорядочения α-Fe от содержания алюминия в наплавленном металле

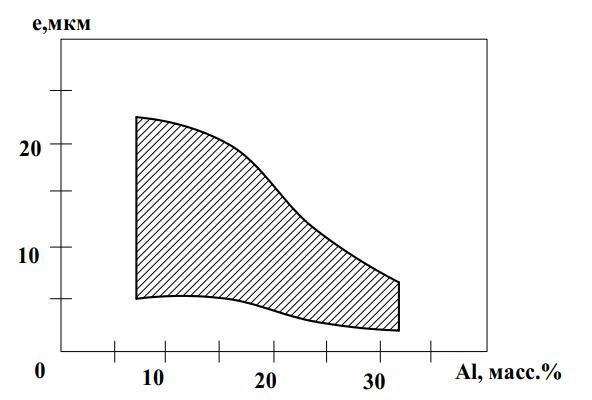

Рис. 16. Зависимость длины включений от содержания алюминия

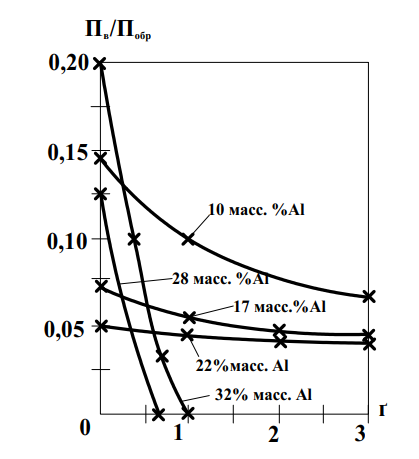

Рис. 17. Плотность включений Пв /ПМ по сечению наплавленного металла

3.2. Эксплуатационные свойства наплавленных покрытий

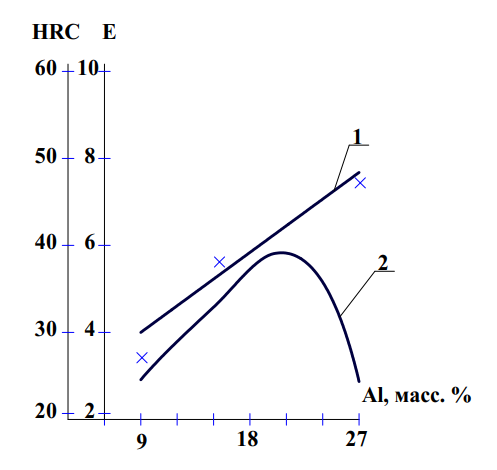

Твердость и износостойкость: Твердость наплавленного металла варьируется в широких пределах (25–60 HRC) и напрямую коррелирует с содержанием алюминия. Увеличение концентрации Al приводит к росту твердости за счет большего пересыщения твердого раствора и образования твердых интерметаллидных фаз. Относительная износостойкость достигает максимума при содержании алюминия 15–21 % (рис. 18). Дальнейшее повышение содержания Al ведет к охрупчиванию слоя и его выкрашиванию в процессе абразивного износа, что снижает общую износостойкость.

Рис. 18. Зависимость твердости (1) и относительной износостойкости (2) от содержания алюминия при Id = 300 A, Vн = 0,25 см/с

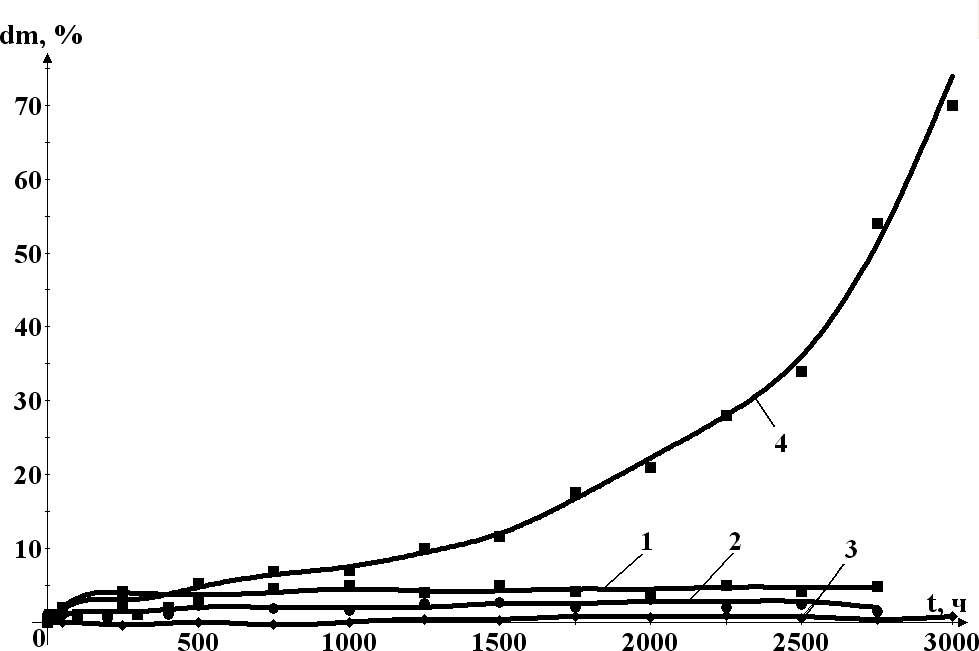

Жаростойкость: Испытания при 950 °С в течение 3000 часов подтвердили высокую жаростойкость наплавленных слоев. Оптимальный результат показал сплав с содержанием алюминия 17–20 %, потеря массы которого не превысила 1 %. При более низком содержании Al окисление было более заметным, а при содержании выше 20 % в слое возникали микротрещины, которые резко снижали жаростойкость из-за окисления по их границам (рис. 19).

Рис. 19. Зависимость изменения массы образцов от времени их выдержки при температуре 950 °С при содержании алюминия: 1 – 10 %; 2 – 14 %; 3 – 17 %; 4 – 25 %

Термостойкость: Способность выдерживать резкие смены температур является слабым местом этих покрытий. Невысокая термостойкость (рис. 20) объясняется значительной разницей в коэффициентах термического расширения (КТР) стальной основы и интерметаллидного покрытия Fe-Al, что приводит к возникновению высоких термических напряжений на границе раздела и растрескиванию.

Рис. 20. Зависимость количества циклов теплосмен до появления первой трещины от содержания алюминия

Интересные факты о алюминидах железа

- «Цветные» интерметаллиды: Некоторые интерметаллиды, в отличие от большинства металлов, имеют характерный цвет. Например, FeAl обладает золотистым оттенком.

- Магнитные свойства: Переход от ферромагнетизма к парамагнетизму в сплавах Fe-Al происходит не только при нагреве (точка Кюри), но и при изменении степени упорядочения структуры при постоянной температуре.

- Применение в нагревателях: Благодаря высокому удельному электрическому сопротивлению и отличной жаростойкости, сплавы на основе Fe-Cr-Al (фехраль), которые являются родственниками системы Fe-Al, широко используются для изготовления нагревательных элементов в печах и бытовых приборах.

- Эффект памяти формы: Некоторые сплавы на основе Fe-Al, легированные другими элементами, могут проявлять эффект памяти формы, хотя и в меньшей степени, чем классические сплавы типа Ni-Ti (нитинол).

Часто задаваемые вопросы (FAQ)

- Почему сплавы Fe-Al такие хрупкие при комнатной температуре?

- Основная причина — их упорядоченная кристаллическая структура и наличие сильных ковалентных связей. Это затрудняет движение дислокаций, которое является основным механизмом пластической деформации в металлах. Дополнительным фактором является водородное охрупчивание.

- Можно ли сваривать детали, на которые нанесено покрытие из алюминида железа?

- Да, исследования показали, что сварные соединения алитированных (покрытых алюминием) листов обладают высокой прочностью и жаростойкостью, что свидетельствует о хорошей свариваемости.

- В чем главное преимущество покрытий Fe-Al перед нержавеющей сталью?

- Главное преимущество — более высокая стойкость к высокотемпературному окислению, особенно в агрессивных средах, содержащих серу. Кроме того, это может быть экономически выгоднее, чем использование массивных деталей из дорогой нержавеющей стали.

- Какой состав сплава Fe-Al считается оптимальным для покрытий?

- Исходя из представленных данных, оптимальным является содержание алюминия в диапазоне 15–20 %. В этом диапазоне достигается наилучший баланс между износостойкостью, жаростойкостью и трещиностойкостью наплавленного слоя.

- Какие существуют пути повышения пластичности алюминидов железа?

- Основные направления — это микролегирование (добавление малых количеств элементов, таких как хром, бор, цирконий), создание наноструктурных материалов и разработка композитов, где хрупкая интерметаллидная матрица армирована пластичными волокнами.

Заключение и перспективы

Сплавы и покрытия на основе системы железо-алюминий представляют собой класс материалов с огромным потенциалом. Их уникальное сочетание высокой жаростойкости, коррозионной и износостойкости, низкой плотности и доступности исходных компонентов делает их привлекательной альтернативой традиционным легированным сталям и сплавам. Технология автоматической наплавки с использованием стандартной алюминиевой проволоки является гибким и экономичным инструментом для создания функциональных поверхностных слоев с управляемыми свойствами.

Несмотря на достигнутые успехи, основной проблемой, сдерживающей широкое промышленное внедрение алюминидов железа, остается их низкотемпературная хрупкость и невысокая термостойкость при нанесении на стальные подложки. Будущие исследования должны быть сосредоточены на решении этих проблем путем дальнейшей оптимизации химического состава сплавов (введение дополнительных легирующих элементов), совершенствования технологий нанесения покрытий (например, использование буферных слоев для согласования КТР) и разработки композиционных материалов. Преодоление этих барьеров откроет для алюминидов железа новые горизонты применения в энергетике, химическом машиностроении, автомобильной и аэрокосмической отраслях.

Нормативная база

- ГОСТ 7871-2019 — Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия.

- ГОСТ 9454-78 — Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах.

- ГОСТ 9.908-85 — Единая система защиты от коррозии и старения. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости.

- ГОСТ 6996-66 — Сварные соединения. Методы определения механических свойств.

Список литературы

- Делеви В.Г., Похмурский В.И., Рябцев И.А., Студенец В.И. Структура и свойства наплавленных в аргоне сплавов системы Fe-Al. — Ужгород, 1994. — 134 с.

- German, R. M., & Rabin, B. H. (1995). Powder metallurgy of iron aluminides. Materials Science and Engineering: A, 204(1-2), 113-121.

- Stoloff, N. S. (1998). Iron aluminides: from fundamentals to applications. Materials Science and Engineering: A, 258(1-2), 1-14.