Содержание страницы

1. Виды арматуры железобетонных изделий и конструкций, критерии их эффективности и качества

Арматура ЖБК — неотъемлемая составная часть железобетонных конструкций. На стройплощадки или в формовочные цеха доставляются арматурные изделия (АИ), изготовленные в арматурных цехах или на арматурных заводах из арматурной стали (АС).

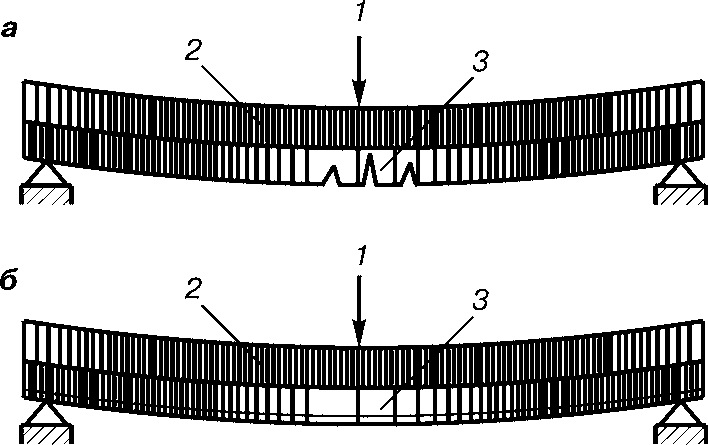

Бетон, являющийся искусственным камнем, неудовлетворительно работает на растяжение и изгиб, а в сжатых зонах он является несущим. Бетон служит матрицей для арматуры и выполняет функцию защиты ее от коррозии, что требует определенной толщины защитного слоя бетона и высокого качества уплотнения бетонной смеси. Арматура ЖБК воспринимает растягивающие нагрузки и служит для повышения как общей устойчивости всей ЖБК, так и местной (рис. 1).

Рис. 1. Схема работы балки при изгибе: а — бетонной; б — железобетонной; 1 — нагрузка; 2 — зона сжатия; 3 — зона растяжения.

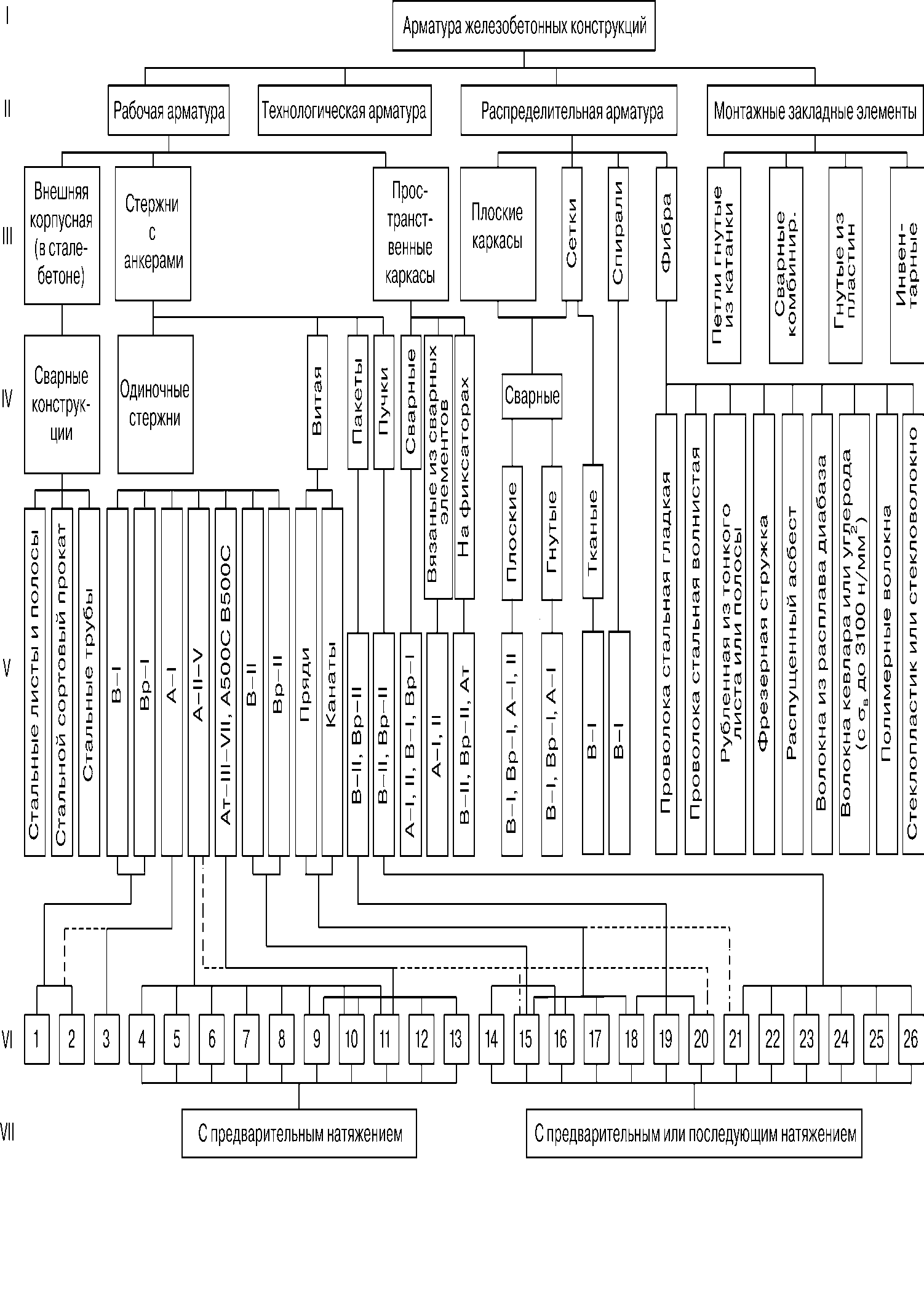

Из-за близости коэффициентов линейного расширения бетона и стали при изменении их температуры, а также высокой прочности и относительно небольшой стоимости арматура выполняется стальной за очень редким исключением из фибры некоторых видов (рис. 2).

Арматура является важнейшей составной частью железобетона, она работает совместно с бетоном на всех стадиях изготовления и эксплуатации железобетонных конструкций. При этом должны соблюдаться следующие основные требования:

- технологичность изготовления арматурных изделий;

- технологичность изготовления ЖБИ и ЖБК;

- надежность в эксплуатации ЖБК;

- наличие требуемых прочностных свойств и пластичности арматуры при кратковременном и длительном действии нагрузок, в условиях воздействия повышенных и пониженных температур, при коррозионных воздействиях и т. п.;

- наличие необходимого сцепления арматуры с бетоном за счет соответствующего периодического профиля или специальных анкеров.

Рис. 2 Виды арматуры и арматурных изделий для ЖБК.

Рис. 2 Виды арматуры и арматурных изделий для ЖБК.

Уровни: I — арматура ЖБК; II — виды арматуры по ее функциональному назначению; III — виды арматурных изделий и элементов арматуры; IV — разновидно4 сти арматурных изделий; V — виды арматурных сталей и материалов фибры; VI — виды анкеров арматурных стержней; VII — наличие и вид предварительного напряжения стержней.

Арматура ЖБК используется весь срок эксплуатации конструкций при высоких напряжениях и работает при этом практически на осевое растяжение или сжатие, поэтому основным критерием ее механических свойств является испытание на растяжение.

Арматуру железобетонных конструкций по способу применения и эксплуатации подразделяют на ненапрягаемую и напрягаемую. С целью повышения эффективности ЖБК, исключения трещинообразования, снижения расхода АС и снижения собственного веса конструкции при одинаковой несущей способности наряду с обычными железобетонными конструкциями широко применяются предварительно напряженные конструкции (с предварительным или последующим натяжением арматуры). В растянутых зонах ЖБК наиболее эффективно использовать напряженную арматуру, которая вызывает в бетоне напряжение сжатия, уменьшающееся под воздействием веса ЖБК и нагрузки на нее, и исключает растяжение бетона. В предварительно напряженных конструкциях бетон до приложения к нему эксплуатационных нагрузок сжимается напрягаемой арматурой.

По применению преднапряженных конструкций наша страна была на первом месте в мире. Так, например, в 1986 г. производство железобетона составляло в СССР, США и Японии соответственно 192, 180 и 185 млн м3, из них преднапряженного — 30,5 (15,9%), 5 (2,8%) и 1,322 (0,7%) млн м3; расход арматурной стали составил 124, 104 и 115 млн т, из них высокопрочной арматурной стали — 1,1 млн т (9,2%), 250 тыс. т (2,5%), 63 тыс. т (0,53%). Арматура служит для распределения основных и восприятия местных нагрузок, сохранения устойчивости в сжатых зонах, особенно в тонкостенных элементах. Наиболее рационально материал используется в тонкостенных пространственных конструкциях.

Напряженное состояние арматуры в конструкциях определяют следующие технологические и конструктивные факторы:

- вид железобетонных элементов по условиям их эксплуатации (изгибаемые, сжатые, внецентренно сжатые);

- геометрические размеры железобетонных элементов;

- процент армирования и относительная высота сжатой зоны бетона;

- прочность и упругопластические свойства бетона;

- технология изготовления арматурных элементов, в том числе их сварка;

- технология заготовки и натяжения напрягаемой арматуры;

- технология изготовления железобетонных элементов.

Арматура в железобетонных конструкциях подразделяется на виды в зависимости от ее функций (см. рис. 2):

- рабочая арматура воспринимает продольные, в основном растягивающие, нагрузки;

- распределительная арматура воспринимает местные нагрузки и распределяет их по объему ЖБК, сохраняет устойчивость тонкостенных элементов ЖБК;

- закладные части служат для соединения ЖБК в сборную конструкцию или воспринимают монтажные нагрузки;

- технологическая арматура обеспечивает целостность и качество ЖБК в процессе ее изготовления.

Последние четыре десятилетия активно ведутся исследования по созданию и применению фибробетона. Ставится вопрос о замене рабочей арматуры фиброй. Фибра дает существенный эффект повышения надежности ЖБК как распределительная арматура в зонах повышенных нагрузок на сжатие и скол, а также в зонах ударных нагрузок (например, в головах свай). Но она не обеспечивает достаточного сопротивления изгибу и растяжению и пока не может заменить арматурные стержни, воспринимающие растягивающую нагрузку, тем более, напряженные. В качестве фибры в основном применяется гладкая или волнистая стальная проволока (диаметр 0,3…0,8 мм, l/d = 80. 100).

Арматуру и ее качество наряду с технологическими процессами формования ЖБК определяют такие критерии их эффективности, как: 1) надежность ЖБК (прочность, трещиностойкость, долговечность, огнестойкость, сейсмостойкость и др.); 2) технологичность изготовления или возведения монолитной ЖБК (удобство сборки арматурных каркасов монолитных зданий, заполняемость бетонной смесью полостей форм или опалубки, удобство монтажа сборных зданий и сооружений, зависящее от конструкции и качества закладных монтажных элементов).

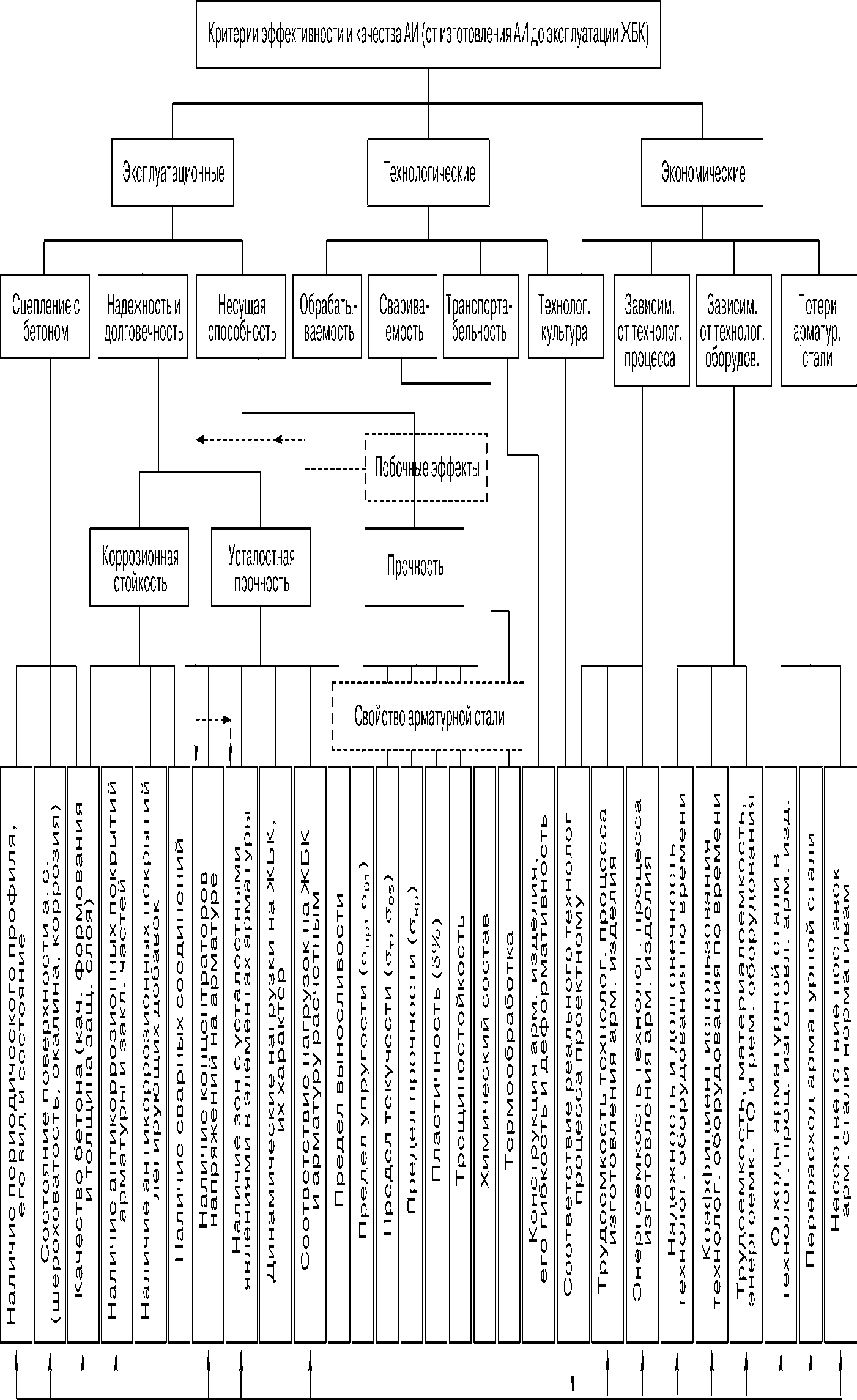

Система критериев эффективности и качества арматурных изделий показана на рис. 3. Технологические и экономические критерии определяют эффективность производства арматурных работ, результатом которого являются арматурные изделия, а затем и ЖБК с соответствующими эксплуатационными характеристиками, характеризуемыми эксплуатационными критериями. В данной схеме не учтены такие социальные факторы, как отношение людей к труду, взаимоотношения в коллективе, оплата труда и др., являющиеся предметами исследований других научных дисциплин.

Эффективность изготовления и качества АИ ЖБК существенно зависит от технологической культуры и исполнительской дисциплины не только в процессе изготовления АИ, но и на этапах исследования технологических процессов, а также при проектировании, изготовлении и эксплуатации ЖБК. Несущая способность и надежность ЖБК существенно зависят от свойств арматурной стали, которые оказывают серьезное влияние также на выбор технологий и технологического оборудования.

В систему критериев на рис. 3 включено только то, что связано с производством АИ и зависящей от арматуры надежности ЖБК.

Конечно, интересен такой критерий, как «региональность», но, например, для АИ он несуществен, тогда как в строительстве или в производстве ЖБК он, напротив, может быть достаточно значимым. Использование местных материалов может повлиять на выбор технологии, а, например, холодный климат предъявляет повышенные требования к теплоизоляционным свойствам ЖБК.

Рис. 3 Система критериев эффективности и качества арматуры

2. Виды арматурных сталей

Развитие видов арматурных сталей определялось ростом объемов использования ЖБК в строительстве и стремлением снизить удельный расход стали на арматуру; оно шло по пути повышения прочности и выносливости арматурных сталей и улучшения сцепления их с бетоном.

Если еще в конце 40-х гг. XX в. в основном применялись арматурные стержни гладкого профиля (Ст0, …, Ст3), на которых при необходимости в арматурных цехах на станах Авакова создавали периодический профиль сплющиванием (ГОСТ 6234-52), то уже в начале 50-х гг. XX в. начался выпуск стержней повышенной прочности с периодическим профилем (Ст5, кл. А-II). Затем были разработаны арматурные низколегированные стали (кл. А-III и А-IV), проволока (кл. В-I), высокопрочная проволока (кл. В-II), а позже — проволока с периодическим профилем (кл. Вр-I и Вр-II), были широко внедрены термоупрочненные стали. Большинство экономически развитых стран перешли от горячекатаных арматурных сталей с пределом текучести σт = 390…420 Н/мм2 к сталям, упрочненным термомеханически в потоке проката с σт не менее 500 Н/мм2 (Австрия, Германия, Нидерланды) и 550…600 Н/мм2 (США, Венгрия, Индия). В 80-е гг. XX в. в СССР начали применять стали классов Ат-IVС (свариваемые), Ат-IVК (с повышенной стойкостью к коррозионному растрескиванию под напряжением) с σт ≥ 590 Н/мм2 и упрочненную вытяжкой А-IIIВ с σт ≥ 540 Н/мм2. В ГОСТ 13840-68 «Канаты стальные арматурные 1×7» и 7348-81 «Проволока из углеродистой стали для армирования предварительно-напряженных ЖБК» внесены требования низкотемпературного отпуска и стабилизации. Планировалось выполнение стабилизации арматурных канатов и проволоки Вр-II. Термомеханическое упрочение позволяет получить практически любую диаграмму стали на разрыв, увеличить пластичность, улучшить свариваемость и другие эксплуатационные и технологические показатели.

В Англии применяют многопроволочные пряди с внутренним сердечником большего диаметра, чем остальные проволоки пряди, что обеспечивает равномерность обжатия сердечника, а отпуск прядей повышает коррозионную стойкость, снимает смазку от холодной протяжки, улучшает сцепление с бетоном и обеспечивает более постоянный модуль упругости. Стабилизация (отпуск под напряжением) значительно снижает потерю напряжений от релаксации; такого же результата можно добиться, применяя деформированные пряди.

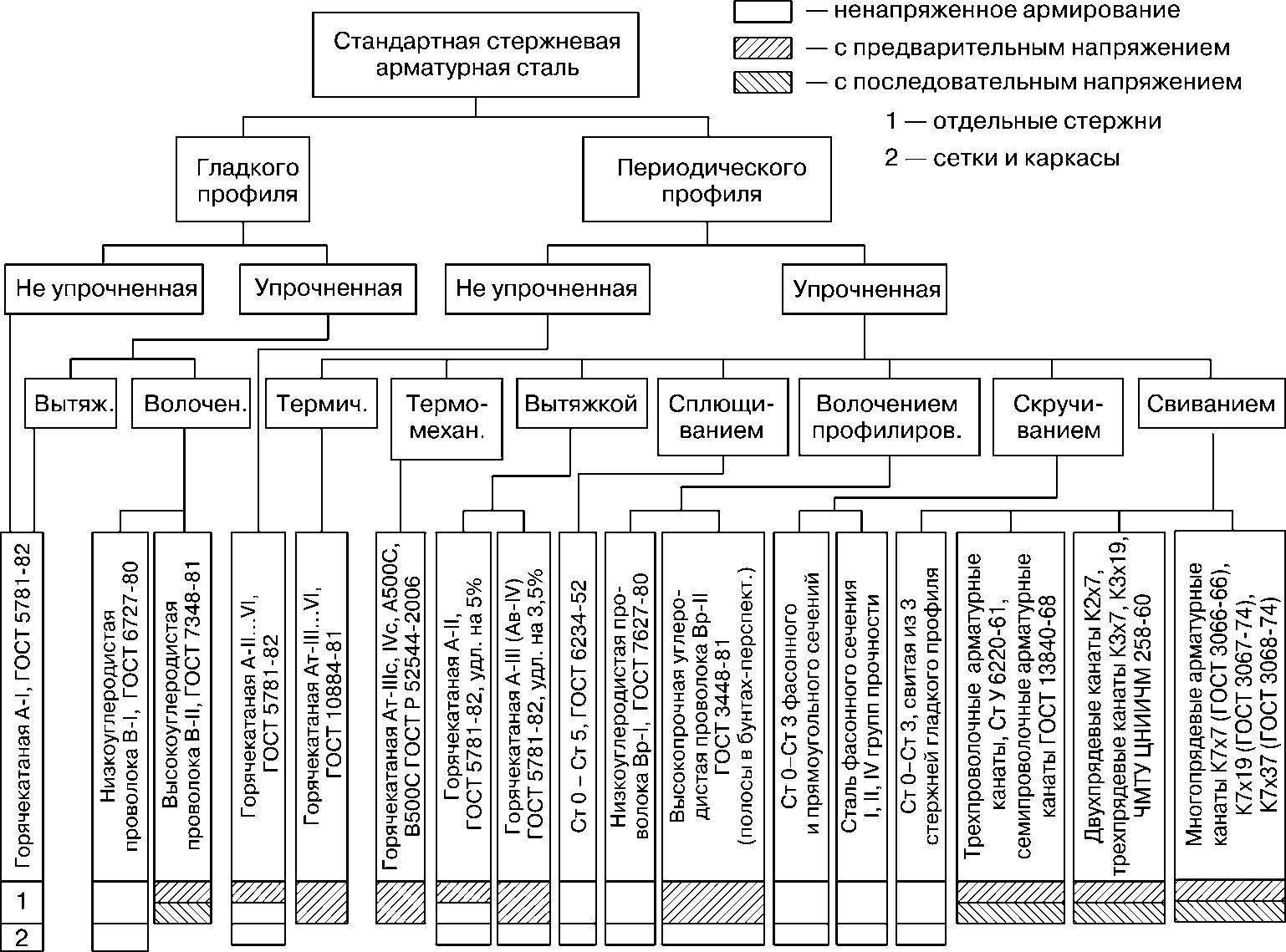

Виды арматурных сталей системно представлены на рис. 1, а их развитие, направленное на улучшение эксплуатационных свойств, можно проследить по литературным источникам разных лет и изменению стандартов на арматурную сталь. Повышение механических свойств АС позволяет снизить удельный расход стали на арматуру, повысить надежность ЖБК, но это затрудняет обработку арматурных стержней и изготовление арматурных изделий. Прочность АС некоторых видов приблизилась к прочности инструмента (ножи станков для резки АС, фильеры или плашки в правильных барабанах, выполненные из инструментальной стали). Вызывает затруднение правка стержней с периодическим профилем и сварка термоупрочненных стержней. Развитие видов арматурных сталей опередило развитие технологий, а также машин и оборудования для арматурных работ.

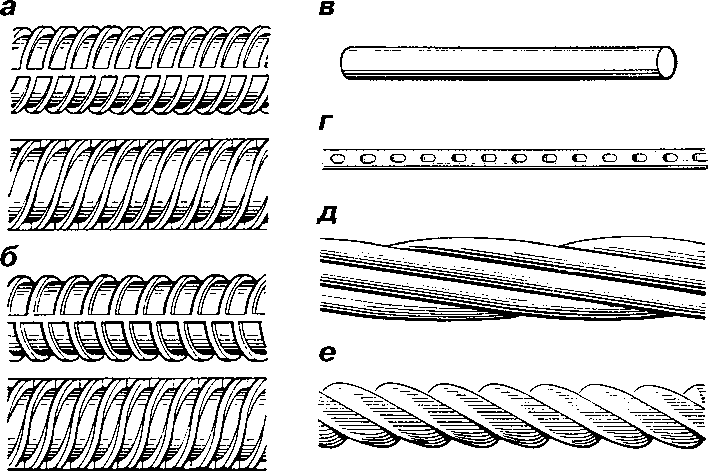

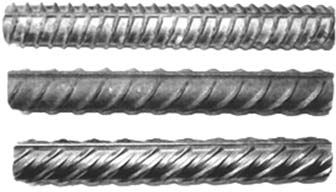

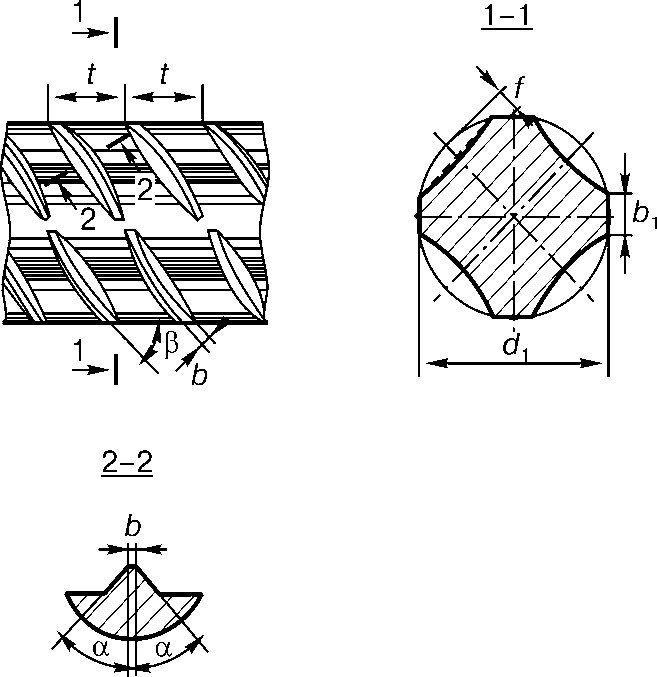

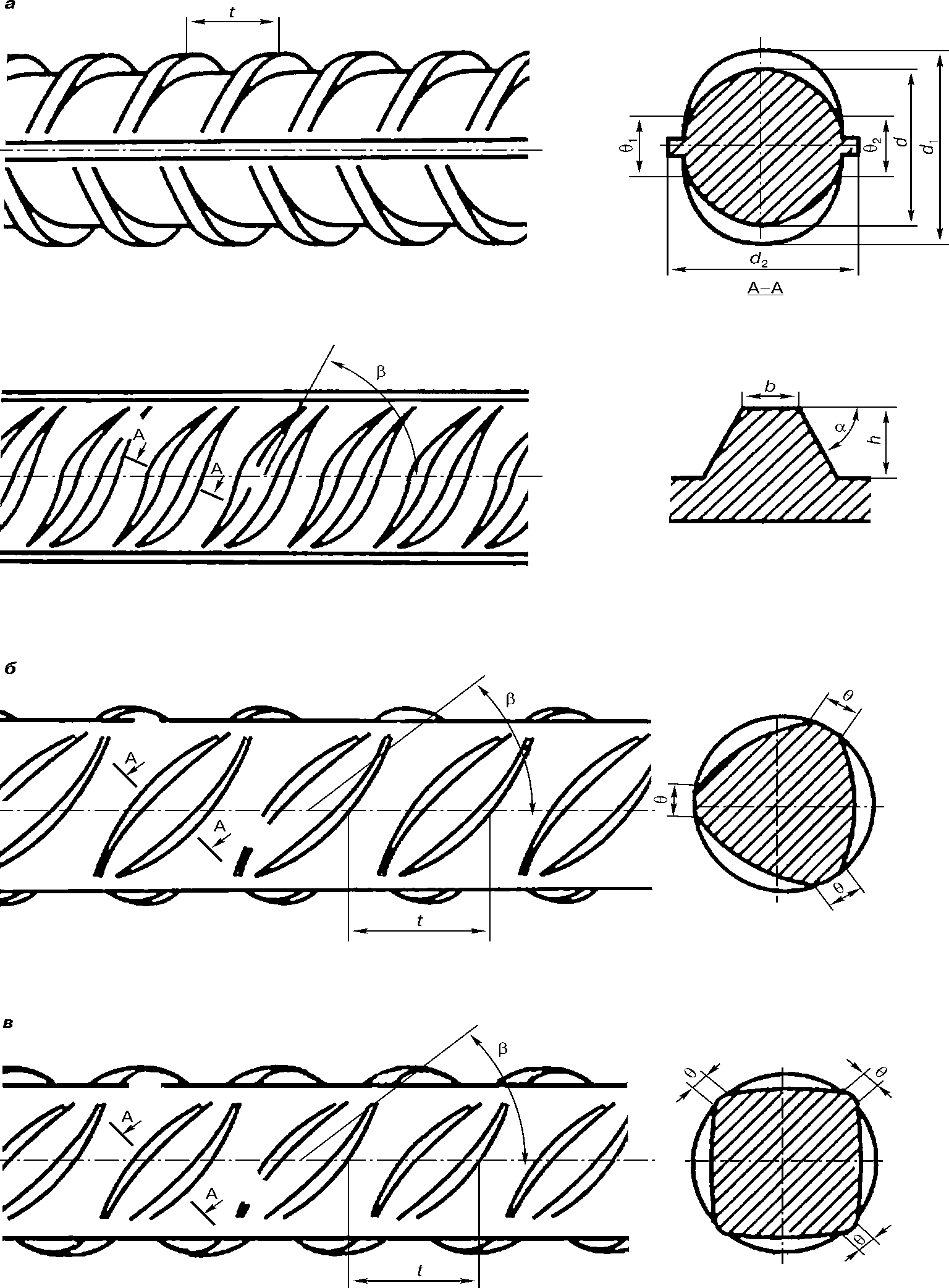

До недавнего времени для производства железобетонных изделий использовали арматурную сталь различных видов и назначения. Стержневую арматурную сталь классов А(I, …, А(V (ГОСТ 5781(82, рис. 2.2а, б, в) изготовляют диаметром 6…40 мм, а термомеханически упрочненную сталь классов Ат-IV, …, Ат-VII (ГОСТ 10884-94, рис. 2.2б) — диаметром 10…40 мм.

Рис. 2.1 Виды арматурной стали (отечественной и зарубежной) и ее применение

В зависимости от класса и диаметра стержней их изготовляют из углеродистой или низколегированной стали. Арматурная сталь класса А-I имеет круглую гладкую поверхность (рис. 2.2в), а сталь остальных классов — поверхность периодического профиля. Сталь периодического профиля (по ГОСТ 5781-82) представляет собой стержни с двумя продольными ребрами и поперечными выступами, идущими по трехзаходной винтовой линии.

Рис. 2.2 Виды арматурной стали: а — стержневая арматурная сталь периодического профиля А-II; б — то же, классов А-III, …, А-V; в — круглая сталь классов А-I, В-I, В-II; г — проволока периодического профиля классов Вр-I, Вр-II; д — прядевая арматура; е — трехпрядевый канат.

Сталь класса А-II имеет выступы, идущие по винтовым линиям с одинаковым заходом по обеим сторонам стержня, а сталь классов А-III, А-IV и А-V и классов Ат-IV, …, Ат-VII — выступы, идущие по винтовым линиям, имеющим с одной стороны правый, а с другой — левый заходы. Номинальные площадь сечения и массу 1 погонного метра АС см. в таблице 2.1.

Таблица 2.1

Номинальные диаметр, площадь поперечного сечения и масса 1м длины арматурного проката

| Номинальный

диаметр dН, мм |

Номинальная площадь

поперечного сечения FН, мм2 |

Номинальная масса 1м

длины проката, кг |

| 4,0 | 12,6 | 0,099 |

| 5,0 | 19,6 | 0,154 |

| 6,0 | 28,3 | 0,222 |

| 8,0 | 50,3 | 0,395 |

| 10,0 | 78,5 | 0,616 |

| 12,0 | 113,1 | 0,888 |

| 14,0 | 153,9 | 1,208 |

| 16,0 | 201,1 | 1,578 |

| 18,0 | 254,5 | 1,998 |

| 20,0 | 314,2 | 2,466 |

| 22,0 | 380,1 | 2,984 |

| 25,0 | 490,9 | 3,853 |

| 28,0 | 615,8 | 4,834 |

| 32,0 | 804,2 | 6,313 |

| 36,0 | 1017,9 | 7,990 |

| 40,0 | 1256,6 | 9,865 |

Примечания. 1. По требованию потребителя арматурный прокат изготовляют номинальными диаметрами 4,5; 5,5; 6,5; 7; 7,5; 8,5; 9; 9,5; 45; 50 мм. 2. Номинальную массу 1 м длины проката определяют, исходя из номинального диаметра при плотности стали, равной 7,85 г/см3. 3. Данные таблицы справедливы для сталей с периодическим профилем по ГОСТ 5781-82 и 10884-94.

Стержни классов А-I и А-II диаметром до 12 мм (а иногда до 14 мм) и классов А-III диаметром до 10 мм включительно поставляются на заводы железобетонных изделий в мотках (бухтах) или прутками, а больших диаметров — в прутках. Немерные стержни в прутках поставляют длиной 6…12 м. По соглашению с потребителем изготовляют стержни длиной 5…25 м повышенной точности порезки по длине (мерные), но изготовители оставляют за собой возможность вместе с мерными стержнями поставлять короткие стержни длиной не менее 2 м не более 15% партии. Термомеханически и термически упрочненную стержневую арматурную сталь поставляют длиной 5,3…13,5 м. Допускается изготовление прутков из этой стали длиной до 26 м.

Классификация арматурной стали и основные определения (конец XX в. — начало XXI в.). Стержневая горячекатаная арматура в зависимости от ее основных механических характеристик подразделяется на шесть классов с условным обозначением А-I, А-II, А-III, А-IV, А-V, А-VI. Термическому упрочнению подвергают стержневую арматуру четырех классов, упрочнение в ее обозначении отмечается дополнительным индексом «т»: Ат-III, Ат-IV, Ат-V, Ат-VI. Дополнительной буквой С указывается на возможность стыкования сваркой, К — на повышенную коррозионную стойкость.

Каждому классу арматуры соответствуют определенные марки арматурной стали с одинаковыми механическими характеристиками, но различным химическим составом. В обозначении марки стали отражается содержание углерода и легирующих добавок. Например, в марке 25Г2С первая цифра обозначает содержание углерода (0,25%), буква Г — что сталь легирована марганцем, цифра 2 — что его содержание может достигать 2%, а буква С обозначает наличие в стали кремния (силиция). Наличие других химических элементов, например в марках 20ХГ2Ц, 23Х2Г2Т, обозначается буквами: Х — хром, Т — титан, Ц — цирконий.

Периодический профиль имеет стержневая арматура всех классов, за исключением круглой (гладкой) арматуры класса А-I. Физический предел текучести, равный 230…400 МПа, имеет арматура классов А-I, А-II, А-III, условный предел текучести, равный 600…1000 МПа, имеет высоколегированная арматура классов А-IV, А-V, А-VI и термически упрочненная арматура.

Относительное удлинение после разрыва зависит от класса арматуры. Значительным удлинением обладает арматура классов А-II, А-III (δ = 14…19%), сравнительно небольшим удлинением — арматура классов А-IV, А-V, А-VI и термически упрочненная всех классов (δ = 6… 8%).

Модуль упругости стержневой арматуры Es с ростом ее прочности несколько уменьшается и составляет 2-105 МПа для арматуры классов А-I, А-II; 2-105 МПа для арматуры классов А-III, А-IVС; 1,9-105 МПа для арматуры класса А-V и термически упрочненной арматуры.

Арматурную проволоку диаметром 3… 8 мм подразделяют на два класса:

Вр-I — обыкновенная арматурная проволока (холоднотянутая, низкоуглеродистая), предназначенная главным образом для изготовления сварных сеток; В-II, Вр-II — высокопрочная арматурная проволока (многократно волоченная, углеродистая), применяемая в качестве напрягаемой арматуры предварительно напряженных элементов. Периодический профиль обозначается дополнительным индексом «р»: Вр-I, Вр-II. Основная механическая характеристика проволочной арматуры — ее временное сопротивление σв, которое возрастает с уменьшением диаметра проволоки. Для обыкновенной арматурной проволоки σв ≈ 550 МПа, для высокопрочной проволоки σв ≈ 1300…1900 МПа. Относительное удлинение после разрыва сравнительно невысокое: δ = 4…6%. Разрыв высокопрочной проволоки носит хрупкий характер. Модуль упругости арматурной проволоки классов В-II, Вр-II равен 2-105 МПа; класса Вр-I — 1,7-105 МПа; арматурных канатов — 1,8-105 МПа.

Сортамент арматуры составлен по номинальным диаметрам, что соответствует для стержневой арматуры периодического профиля диаметрам равновеликих по площади поперечного сечения круглых гладких стержней, для обыкновенной и высокопрочной арматурной проволоки периодического профиля — диаметру проволоки до профилирования.

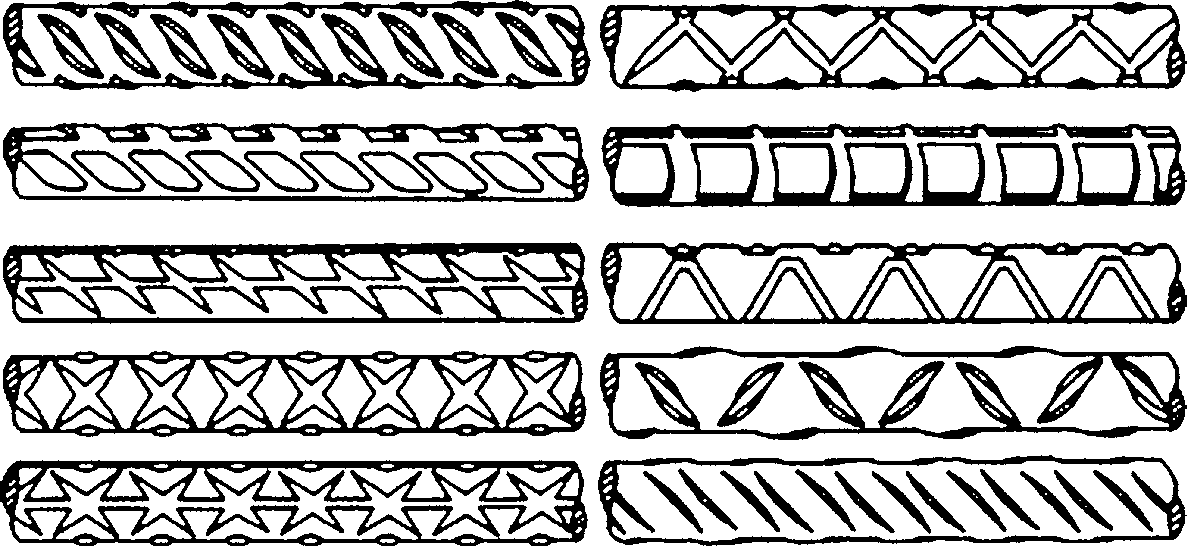

Рис. 2.3 Виды профиля арматурных стержней

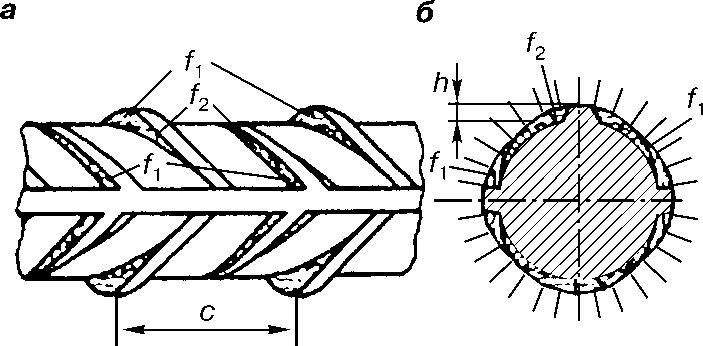

Арматура (от лат. armatura — вооружение, снаряжение) — это совокупность стальных стержней, которые связаны между собой в железобетонных конструкциях и залиты бетоном. Для арматуры используется горячекатаная круглая сталь. На рис. 2.3 показаны основные модели арматуры. Аналогичный профиль имеет также холоднодеформированная сталь с четырехсторонним периодическим профилем. На рис. 2.4а изображен кольцевой профиль. Он получается рифлением поверхности круглого сердечника и имеет кольцевые поперечные ребра, пересекающиеся с продольными ребрами. На рис. 2.4б изображен серповидный профиль. И на рис. 2.4в — профиль, который обеспечивает высокую прочность и жесткость сцепления при условии низкой распорности в бетоне.

Рис. 4 Строительная арматура: а — кольцевой профиль; б — серповидный профиль; в — профиль высокой прочности и жесткости сцепления.

Механические характеристики горячекатаной и термоупрочненной арматурной стали, а также марки и диаметры термически упрочненной стали приведены в таблицах 2.2–2.4.

Для повышения сцепления арматуры с бетоном были разработаны новые профили (рис. 2.5, 2.6).

Таблица 2.2

Характеристики горячекатаной арматурной стали по ГОСТ 5781

| Класс АС | Диаметр

проката d, мм |

Марка стали | Механические свойства, не менее | Испытание на изгиб

(С — диаметр оправки) |

||

| σт, МПа | σв, МПа | δ, % | ||||

| А-I (А240) | 6…40 | Ст3кп, Ст3пс, Ст3сп | 235 | 373 | 25 | 180°, С = d |

| А-II (А300) | 10…40 | Ст5сп, Ст5пс | 295 | 490 | 19 | 180°, С = 3d |

| 40…80 | 18Г2С | |||||

| АС-II (АС300) | 10…32 | 10ГТ | 295 | 441 | 25 | 180°, С = d |

| А-III (А400) | 6…40 | 35ГС, 25Г2С | 390 | 590 | 14 | 90°, С = 3d |

| 6…22 | 32Г2Рпс | |||||

| А-IV (А600) | 10…18 | 80С | 590 | 883 | 6 | 45°, С = 5d |

| 10…32 | 20ХГ2Ц,

20ХГ2Т |

|||||

| А-V (А800) | 10…32 | 23Х2Г2Т,

23Х2Г2Ц |

785 | 1030 | 7 | 45°, С = 5d |

| А-VI (А1000) | 10…22 | 22Х2Г2АЮ,

22Х2Г2Р, 20Х2Г2СР |

980 | 1230 | 6 | 45°, С = 5d |

Таблица 2.3

Характеристики термически упрочненной арматуры по ГОСТ 10884

| Класс АС | Номинальный

диаметр, мм |

Марка стали |

| Ат400 (Ат-IIIС) | 6…40 | Ст3сп, Ст3пс |

| Ат500 | Ст5сп, Ст5пс | |

| Ат600 (Ат-IV) | 10…40 | 20ГС |

| Ат600 (Ат-IVС) | 25Г2С, 35ГС, 28С, 27ГС | |

| Ат600 (Ат-IVK) | 10Г2С, 08Г2С, 25С2Р | |

| Ат800 (Ат-V) | 10…32 | 20ГС, 20ГС2, 08Г2С, 10ГС2,

28С, 25Г2С, 22С |

| Ат800 (Ат-VK) | 18…32 | 35ГС, 25С2Р |

| Ат1000 (Ат-VI) | 10…32 | 20ГС, 20ГС2, 25С2Р |

| Ат1000 (Ат-VIK) | 20ХГ2С | |

| Ат1200 (Ат-VII) | 30ХС2 |

Таблица 2.4

Свойства термически упрочненной арматурной стали

| Класс АС | Номинальный

диаметр d, мм |

Температура

электронагрева,

|

Механические свойства | Испытание на изгиб

(С — диаметр оправки) |

|||

| σв, МПа | σт, МПа | Относит.

удлинение, % |

|||||

| S | р | ||||||

| Ат400 | 6…40 | 550 | 440 | 16 | 900, С = 3d | ||

| Ат500 | 6…40 | 600 | 500 | 14 | |||

| Ат600 | 10…40 | 400 | 800 | 600 | 12 | 4 | 450, С = 5d |

| Ат800 | 10…32 | 400 | 1000 | 800 | 8 | 2 | |

| Ат1000 | 10…32 | 450 | 1250 | 1000 | 7 | 2 | |

| Ат1200 | 10…32 | 450 | 1450 | 1200 | 6 | 2 | |

Рис. 2.5 Профиль с повышенным сопротивлением выдергиванию из бетона

Рис. 2.6 Профиль, созданный под руководством И. Н. Тихонова (1990 г.)

По своим внешним параметрам арматурный профиль, который произведен с помощью горячей прокатки, делится на кольцевой, серповидный, смешанный, трефовый.

Арматура железобетонных конструкций делится на:

- напрягаемую арматуру, подвергнутую натяжению, в результате чего уменьшаются прогибы, трещины, уменьшается масса самой конструкции;

- поперечную арматуру, которая связывает бетон сжатой зоны с арматурой в растянутой зоне, таким образом препятствует образованию наклонных трещин;

- продольную арматуру, которая не позволяет трещинам образовываться в растянутой зоне железобетонных конструкций.

На сегодняшний день увеличилось количество выпуска холоднодеформированной арматуры диаметром до 20 мм в бунтах. Она отличается от горячекатаной арматуры не только по своему качеству, но и по внешнему виду. Этот вид арматуры имеет более высокие прочностные свойства и коррозионную стойкость. Холоднодеформированная арматура представляет собой круглый профиль в сечении с нанесенным трехсторонним рифлением по периметру сечения (рис. 2.7) или четырехсторонним (см. рис. 2.3).

Рис. 2.7 Холоднодеформированная арматура

Арматура ЖБК и арматурные работы при изготовлении зданий различного назначения из монолитного железобетона претерпели в последнее время серьезные изменения.

Первым и важнейшим этапом этих изменений стал повсеместный переход на унифицированную свариваемую арматурную сталь с пределом текучести σт > 500 Н/мм2 (А500С и В500) вместо менее прочной и хуже свариваемой арматуры класса А/III (А400) с пределом текучести σт > 400 Н/мм2.

К 2005 г. все металлургические заводы России, Украины, Белоруссии, Молдавии и Латвии — производители арматуры периодического профиля — освоили массовое промышленное производство термомеханически упрочненной, стержневой арматурной стали класса А500С диаметром 6…40 мм по СТО АСЧМ 7/93 и холоднодеформированной стали такой же прочности класса В500С диаметром 4…12 мм. В настоящее время на большинстве строек Москвы эта арматура заменила класс А400 (А/III).

Главными причинами необходимости полной замены арматуры класса А/III (А400) на арматурную сталь класса А500С являются: 1) исключение хрупких разрушений арматуры и ее сварных соединений, выполненных дуговой сваркой, за счет низкого (до 0,22%) содержания углерода и формирования структуры, получаемой в результате термомеханического упрочнения в потоке проката; 2) значительная (до 22%) экономия стали (по сравнению с А400) за счет более высокого σт стали класса А500С. Универсальность применения стали позволяет за счет высокой пластичности в сочетании с высоким пределом упругости и низкой себестоимостью использовать ее во всех видах арматурных изделий как в качестве рабочей, так и конструктивной и даже напрягаемой арматуры в виде отдельных стержней или сварных изделий.

Таблица 2.5

Механические свойства арматурной стали

| Показатель | Нормы по СТО

АСЧМ 7-93 и тСН 102-00 |

Среднее

значение Х |

Среднее

квадратическое отклонение S |

Х — 1,64S |

| Временное сопротивление σв, Н/мм2 | 600 | 703,3 | 40,8 | 636,4 |

| Предел текучести σт (σ0,2), Н/мм2 | 500 | 584,3 | 39,7 | 519,2 |

| Относительное удлинение δs, % | 14 | 22,5 | 3,24 | 17,2 |

| Равномерное удлинение δр, % | 2 | 9,3 | 2,58 | 5,07 |

| Модуль упругости Еs, 105 МПа | 2,02 | |||

| Прочность сварных соединений,

выполненных дуговой сваркой в крест, Н/мм2 |

600 | 702,3 |

Действующие нормативные документы ТСН 102-00, СП 52-101-2003 и другие нормы позволяют выполнять проектирование или строительство всех без исключения зданий и сооружений в районах с расчетной зимней температурой до –55°C включительно при обычных, динамических и вибрационных нагрузках. По всему комплексу механических свойств, выносливости, сцеплению с бетоном и свариваемости эта арматурная сталь отвечает нормам европейских стандартов EN 10080-2005, BS 4449-2005 и др. Некоторые статистические данные о механических свойствах стали класса А500С диаметром 6…40 мм и прочности сварных соединений, выполненных дуговой сваркой, приведены в таблице 2.5.

Термомеханическое упрочение позволяет получить практически любую диаграмму стали на разрыв, увеличить пластичность, улучшить свариваемость и другие эксплуатационные и технологические показатели. Согласно ГОСТ 10884-94 стержни изготовляют из свариваемых сталей (С) и сталей с повышенной стойкостью к коррозионному растрескиванию под напряжением (К). Все термически упрочненные стержни диаметром свыше 28 мм и класса Ат-VII всех диаметров изготовляют из сталей, марки которых согласовывают между изготовителем и потребителем. Свариваемость сталей обеспечивается технологией их изготовления и соблюдением требований к химическому составу.

Сталь классов А-I, А-II, А-III, А-IV, В-I, Вр-I применяют преимущественно для ненапрягаемой арматуры, а сталь остальных классов и канаты — для напрягаемой.

Проволоку для армирования ненапряженных железобетонных изделий изготовляют из холоднотянутой низкоуглеродистой круглой стали (В-I) или стали периодического (Вр-I) профиля (ГОСТ 6727-80, рис. 2.2в, г). Для предварительно напряженных железобетонных изделий применяют высокопрочную проволоку В-II и Вр-II (ГОСТ 7348-81, рис. 2.2в, г). Проволока периодического профиля имеет на поверхности неглубокие вмятины или рифления (рис. 2.2г и 2.7). Проволоку классов В-I, Вр-I, В-II, Вр-II поставляют в мотках массой 20…100 и 500. 1500 кг.

Мотки проволоки классов В-II, Вр-II имеют внутренние диаметры 1200, 2000, 2500 мм и не требуют правки. Для предварительно напряженных железобетонных конструкций используют также пряди (рис. 2.2д) и спиральные арматурные стальные канаты (ГОСТ 13840-68, рис. 2.2е). После размотки канат не должен иметь остаточной кривизны.

Модуль упругости арматуры должен быть не менее: из сталей классов А-I, А-II, АС-II — 2,06-105 МПа; классов А-III, Ат-IIIС, А-IV, В-I, Вр-I, Вр-II — 1,96-105 МПа; классов Ат-IVС, А-V, Ат-V, А-VI, Ат-IV, Ат-VII — 1,86-105 МПа; стальных канатов К-7 и К-19 — 1,76-105 МПа.

В настоящее время в научно-исследовательском институте бетона и железобетона (НИИЖБ) разработан и внедрен ГОСТ Р 52544-2006 «Прокат арматурный свариваемый периодического профиля классов А500С и В500С для армирования железобетонных конструкций» (см. рис. 2.8).

Рис. 2.8 Периодические профили горячекатаного и термомеханически упрочненного арматурного проката (кл. А500С и В500С, ГОСТ Р 52544-2006): а — двухсторонний; б — трехсторонний серповидный; в — четырехсторонний сегментный.

Во всех стандартах указаны нижние пределы прочности АС, что важно для расчета ЖБК, но не указаны верхние значения прочности АС, которые необходимы для расчета механического оборудования, обрабатывающего АС.

Арматурный прокат разделяется на классы по способу производства: А500С — горячекатаный или термомеханически упрочненный в потоке прокатки; В500С — механически упрочненный в холодном состоянии. В обозначении классов: 500 — предел текучести не менее 500 Н/мм2, С — свариваемый. АС этих классов поставляется диаметром до 6 мм в мотках; 6…12 мм — в мотках или прутками; 14 мм и свыше — прутками. Прутки мерной длины (МД), оговоренной с потребителем в заказе, и немерной длины (НД), определяемой изготовителем, поставляются в пределах от 6 до 12 м. В партии прутков НД допускается наличие прутков длиной от 3 до 6 м в количестве не более 7% массы партии. Предельные отклонения по длине прутков мерной длины — плюс 100 мм. Номинальные диаметр dн, площадь поперечного сечения и масса 1 м длины проката должны соответствовать значениям, приведенным в таблице 2.6.

Таблица 2.6

Параметры периодического профиля арматурного проката (из ГОСТ Р 52544-2006, п. 4.3)

| Параметр | Значение для проката класса | |

| А500С | В500С | |

| Номинальный диаметр dн, мм | 6…40 | 4…12 |

| Допускаемое отклонение от номинальной площади

поперечного сечения и массы 1 м длины профиля, %, для проката диаметром, мм: |

||

| до 5,5 | — | ±4,5 |

| от 5,5 до 8 включ. | ±8 | ±4,5 |

| от 8,5 до 14 включ. | ±5 | ±4,5 |

| от 16 до 40 включ. | ±4 | — |

| Относительная площадь смятия поперечных ребер

профиля fR не менее, для диаметра, мм: |

||

| до 4 включ. | 0,036 | |

| от 4,5 до 6 включ. | 0,039 | |

| от 6,5 до 8 включ. | 0,045 | |

| от 8,5 до 10 включ. | 0,052 | |

| от 10,5 до 40 включ. | 0,056 | |

| Высота поперечных ребер h, мм | (0,065…0,1)dн | (0,05…0,1)dн |

| Шаг поперечных ребер t/b, мм | (0,4…1,0)dн | |

| Относительный шаг поперечных ребер t/b, не менее | — | 3 |

| Угол наклона поперечных ребер β | 35…60° | |

| Угол наклона боковой поверхности ребра α, не более | 45° | |

| Суммарное расстояние между концами

поперечных ребер ∑еi, мм, не более |

0,2πdн | 0,25πdн |

| Овальность арматурного проката, мм,

не более, для диаметра, мм: |

||

| до 5,5 включ. | — | 0,5 |

| от 6 до 14 включ. | 1,2 | 1,0 |

| от 16 до 25 включ. | 1,6 | — |

| от 28 до 40 включ. | 2,4 | — |

Таблица 2.7

Параметры горячекатаного и термомеханически упрочненного арматурного проката, мм (по ГОСТ Р 52544-2006) (рис. 2.8)

| dн | Параметры периодического профиля | ||||||||

| d | h, не менее | d1, d2 | t | b | е1, е2, не более | ||||

| Пом. | Пред. откл. | Пом. | Пред. откл. | Пом. | Пред. откл., % | ||||

| 6 | 5,8 | +0,3

-0,5 |

0,4 | 7,0 | ±0,6 | 4 | ±15 | 0,6 | 1,9 |

| 8 | 7,7 | 0,6 | 9,3 | 5 | 0,8 | 2,5 | |||

| 10 | 9,5 | 0,8 | 11,5 | 6 | 1,0 | 3,1 | |||

| 12 | 11,3 | 1,0 | 13,7 | 7 | 1,2 | 3,8 | |||

| 14 | 13,3 | 1,1 | 15,9 | 8 | 1,4 | 4,4 | |||

| 16 | 15,2 | +0,3

-0,5 |

1,2 | 18,0 | ±0,8 | 9 | ±15 | 1,6 | 5,0 |

| 18 | 17,1 | 1,3 | 20,1 | 10 | 1,8 | 5,6 | |||

| 20 | 19,1 | 1,4 | 22,3 | 11 | 2,0 | 6,3 | |||

| 22 | 21,1 | +0,4

-0,5 |

1,5 | 24,5 | 12 | 2,2 | 6,9 | ||

| 25 | 24,1 | 1,7 | 27,7 | 13 | 2,5 | 7,9 | |||

| 28 | 27,0 | +0,4

-0,7 |

1,9 | 31,0 | ±1,2 | 15 | ±15 | 2,8 | 8,8 |

| 32 | 30,7 | 2,2 | 35,1 | 16 | 3,2 | 10,0 | |||

| 36 | 34,5 | 2,4 | 39,5 | 18 | 3,6 | 11,3 | |||

| 40 | 38,4 | 2,7 | 43,8 | 20 | 4,0 | 12,5 | |||

Примечания. 1. Кривизна прутков не должна превышать 0,6% измеряемой длины. 2. Для всех указанных номинальных диаметров dн угол а не менее 45о, угол : максимальный — 60о минимальный — 35о.

Периодический профиль арматурного проката должен состоять не менее чем из двух рядов поперечных ребер, имеющих серповидную форму и не соединяющихся с продольными ребрами. Допускается поставка арматурно0 го проката без продольных ребер. Значения параметров периодического профиля и его относительной площади смятия fR должны соответствовать требованиям, изложенным в таблице 2.6. Конфигурация периодического профиля горячекатаного и термомеханически упрочненного арматурного проката должна соответствовать рис. 2.8а и таблице 2.7, холоднодеформи0 рованного проката — рис. 2.8б, в и общим требованиям к профилю в табли0 це 2.7. Размеры, на которые не установлены предельные отклонения, приве0 дены для построения калибра и на готовом профиле не проверяются.

Конфигурация периодического профиля арматурного проката, поставляемого в холоднодеформированном состоянии, приведена на рис. 2.8б, в. Относительная площадь смятия fR, размеры периодического профиля и предельные отклонения размеров приведены в таблице 2.6. По согласованию с потребителем допускается поставка арматурного проката с конфигурацией периодического профиля, отличающейся от требований, приведенных в таблицах 2.6 и 2.7, при условии соответствия свойств проката требованиям ГОСТ Р 52544-2006.

Примеры условных обозначений.

1. Арматурный прокат в прутках номинальным диаметром 12 мм, класса А500С, мерной длины (МД) 11700 мм:

Пруток 12×11700 – А500С ГОСТ Р 52544-2006.

2. Арматурный прокат в мотках номинальным диаметром 8 мм, класса В500С:

Моток 8-В500С ГОСТ Р 52544-2006.

Технические требования. Арматурный прокат должен соответствовать нормам, изложенным в таблице 2.8. Арматурный прокат класса А500С поставляют горячекатаным без последующей обработки или термомеханически упрочненным в потоке прокатки, класса В500С — в холоднодеформированном состоянии. На поверхности арматурного проката не допускаются: трещины, закаты, плены и раковины, ухудшающие его характеристики. Классификация дефектов поверхности — по ГОСТ 21014.

Таблица 2.8

Свойства арматурного проката по ГОСТ Р 52544-2006

| Показатель (характеристика) | Значение показателя

(содержание характеристики) для класса |

|

| А500С | В500С | |

| Диаметр, мм | 6…40 | 4…12 |

| Размеры периодического профиля проката | табл. 2.6, 2.7; п. 4.3

ГОСТ Р 52544-2006 |

|

| Допускаемые отклонения от номинальных значений

площади поперечного сечения и массы 1 м длины |

табл. 2.6, 2.7; п. 4.3

ГОСТ Р 52544-2006 |

|

| Минимальная относительная площадь смятия

поперечных ребер периодического профиля fR |

табл. 2.6, 2.7; п. 4.3

ГОСТ Р 52544-2006 |

|

| Предел текучести σт (σ0,2)*, Н/мм2, не менее | 500 | 500 |

| Временное сопротивление σв, Н/мм2, не менее | 600 | 550 |

| Относительное удлинение δs**, %, не менее | 14,0 | — |

| Полное относительное удлинение при максимальном

напряжении оmах, %, не менее |

— | 2,5** |

| Отношение σв/σт (σв/σ0,2)***, не менее | 1,08 | 1,05*** |

| Статистическая обеспеченность механических свойств | не менее 0,95 в каждой партии | |

| Свойства при изгибе | п. 5.5 ГОСТ Р 52544-2006 | |

| Свойства при изгибе с последующим разгибом | п. 5.5 ГОСТ Р 52544-2006 | |

| Выносливость арматурной стали: размах колебаний Δσ при

максимальном напряжении σmах = 300 Н/мм2 и числе циклов нагрузки 2-106, Н/мм2 |

150 | |

| Химический состав | п. 5.6 ГОСТ Р 52544-2006 | |

| Свариваемость | п. 5.7 ГОСТ Р 52544-2006 | |

* В качестве предела текучести принимают физический (σт) или условный (σ0,2) пределы текучести по ГОСТ 12004.

** Допускается вместо полного относительного удлинения оmах определять относительное равномерное удлинение ор, значение которого должно быть не менее 2%.

*** Для арматурного проката класса В500С диаметром 5,5 мм и менее допускается снижение σв/σ0,2 (σв/σт) до 1,03.

Из п. 5.5 ГОСТ Р 52544-2006. Арматурный прокат должен выдерживать одно из следующих испытаний: на однократный изгиб в холодном состоянии до угла 180° вокруг оправки диаметром, равным 3dн; на изгиб до угла не менее 90° с последующим разгибом на угол не менее 20°. Диаметры оправки для испытаний на изгиб с последующим разгибом должны соответствовать указанным в таблице 2.9.

Из п. 5.6 ГОСТ Р 52544-2006. Химический состав стали и значение углеродного эквивалента должны соответствовать указанным в таблице 2.10.

Таблица 2.9

Диаметры оправки для испытаний арматурного проката на изгиб с последующим разгибом

| Номинальный диаметр

арматурного проката dН, мм |

Диаметр оправки

при изгибе |

| До 12 включ. | 5dн |

| Св. 12 до 16 включ. | 6dн |

| Св. 16 до 25 включ. | 8dн |

| Св. 25 до 50 включ. | 10dн |

Таблица 2.10

Химический состав стали и значения углеродного эквивалента

| Вид анализа | Массовая доля элементов, %, не более | Cэкв | ||||||

| углерода | кремния | марганца | фосфора | серы | азота | меди | ||

| По ковшевой пробе | 0,22 | 0,90 | 1,60 | 0,050 | 0,050 | 0,012 | 0,50 | 0,50 |

| Готового проката | 0,24 | 0,95 | 1,70 | 0,055 | 0,055 | 0,013 | 0,55 | 0,52 |

Примечания. 1. Для стали, содержащей нитридообразующие элементы, массовую долю азота не ограничивают. 2. Для проката диаметром более 32 мм допускается увеличение в стали массовой доли углерода до 0,26% и углеродного эквивалента Сэкв до 0,53% (в готовом прокате — соответственно до 0,27% и 0,57%).

Таблица 2.11

Статистические показатели механических свойств арматурного проката, не более

| Показатель | σт (σ0,2) | σв |

| Среднеквадратическое отклонение, Н/мм2: | ||

| S | 70 | 70 |

| S0 | 40 | 40 |

| Коэффициент вариации: | ||

| S / X- | 0,08 | 0,07 |

| S0 / X~ | 0,05 | 0,04 |

Примечания. 1. S — среднеквадратическое отклонение параметра в генеральной совокупности испытаний; S0 — среднеквадратическое отклонение параметра в партии; X- — среднее значение параметра в генеральной совокупности испытаний; X~ минимальное среднее значение параметра в партии. 2. Для арматурного проката в мотках допускается увеличение значения норм по S и S0 на 5,0 Н/мм2.

Из п. 5.7 ГОСТ Р 52544-2006. Свариваемость арматурного проката обеспечивают химическим составом стали и технологией его изготовления и контролируют в соответствии с приложением Б (ГОСТ Р 52544-2006). Для обеспечения требуемой прочности сварных соединений термомеханически упрочненного арматурного проката значения углеродного эквивалента Cэкв должны быть для проката различного номинального диаметра не менее (в %):

- до 10 мм включ. — 0,26 (0,28);

- от 12 до 18 мм — 0,30 (0,32);

- от 20 до 28 мм — 0,35 (0,37);

- от 32 до 40 мм — 0,40 (0,42).

Статистические показатели временного сопротивления σв и предела текучести σт (сr0,2) арматурного проката должны соответствовать требованиям таблицы 2.11. Методика определения статистических показателей проката приведена в приложении В (ГОСТ Р 52544-2006).

По требованию потребителя выносливость проката должна соответствовать требованиям таблицы 2.11 с проверкой по методике приложения Г (ГОСТ Р 52544-2006).

Общие правила приемки (по ГОСТ 7566). Арматурный прокат у изготовителя принимают партиями с контролем следующих характеристик: предела текучести; временного сопротивления; относительного удлинения; свойств при изгибе; площади поперечного сечения и массы 1 м длины; размеров периодического профиля и относительной площади смятия поперечных ребер периодического профиля; химического состава и углеродного эквивалента; качества поверхности; кривизны прутков.

Партия должна состоять из арматурного проката одного номинального диаметра, одного состояния поставки, одной плавки-ковша и должна быть оформлена одним документом о качестве. Масса партии должна быть не более 70 т. Допускается увеличивать массу партии проката класса А500С до массы плавки-ковша.

От каждой партии отбирают: для контроля химического состава — одну пробу; для контроля качества поверхности, геометрических размеров профиля и массы 1 м длины — 2 образца; для испытаний на растяжение — 2 образца; для испытаний на изгиб или изгиб с разгибом — 2 образца.

Каждый отдельный результат испытаний должен удовлетворять требованиям раздела 5, ГОСТ Р 52544-2006 (см. табл. 2.8–2.11). При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей повторные испытания проводятся на удвоенном количестве образцов. Результаты повторных испытаний являются окончательными.

Контроль выносливости и свариваемости арматурного проката проводят в соответствии с приложениями Г и Б, ГОСТ Р 52544-2006. Каждая партия арматурного проката должна сопровождаться документом о качестве, оформленным в соответствии с требованиями ГОСТ 7566.

В документе о качестве на арматурный прокат указывают номинальный диаметр; класс арматурного проката и обозначение настоящего стандарта; массовую долю (плавочную) в стали химических элементов, приведенных в п. 5.7 (ГОСТ) и в таблице 2.10; временное сопротивление σв; предел текучести σт (сr0,2); относительное удлинение (%) или полное относительное удлинение δmax; результаты испытания на изгиб в холодном состоянии или изгиб с последующим разгибом.

По требованию потребителя в документе о качестве указывают статистические показатели прочностных свойств — минимальные средние значения в каждой партии предела текучестиσ~ т (σ~ 0,2 ), временного сопротивления σ~ в и их среднеквадратическое отклонение S0, данные по выносливости и свариваемости.

Входной контроль у потребителя. Каждую партию арматурного проката у потребителя подвергают входному контролю. Для контроля качества поверхности, геометрических параметров и массы 1 м длины проката, а также испытаний на растяжение, изгиб или изгиб с разгибом отбирают по одному образцу. Для арматурного проката, поставленного с указанием в документе о качестве статистических показателей механических свойств, испытания образцов на растяжение, изгиб или изгиб с разгибом допускается не проводить. В случае разногласий в оценке качества продукции контроль механических свойств осуществляют в соответствии с приложением В, ГОСТ Р 52544-2006. Методы испытаний. Качество поверхности арматурного проката проверяют без применения увеличительных приборов. Для испытаний на растяжение используют образцы арматурного проката в состоянии поставки или после правки. Испытания на растяжение с определением σт (σ0,2), σв, δs и δmax проводят по ГОСТ 12004.

Определение статистических показателей изменчивости механических свойств арматурного проката в генеральной совокупности и в каждой партии проводят в соответствии с приложением В, ГОСТ Р 52544-2006.

Испытания на изгиб в холодном состоянии проводят по ГОСТ 14019. Испытания на изгиб с последующим разгибом проводят по ГОСТ 10884. Испытания на выносливость проводят по методике, приведенной в приложении Г, ГОСТ Р 52544-2006.

Геометрические параметры арматурного проката проверяют в соответствии с приложением Е, ГОСТ Р 52544-2006.

Химический анализ стали проводят по ГОСТ 12354, ГОСТ 12359, ГОСТ 22536.0, …, ГОСТ 22536.3, ГОСТ 28473, ГОСТ 22536.5, ГОСТ 22536.7, …, ГОСТ 22536.9, ГОСТ 22536.12, ГОСТ 27809 или другими методами, обеспечивающими необходимую точность.

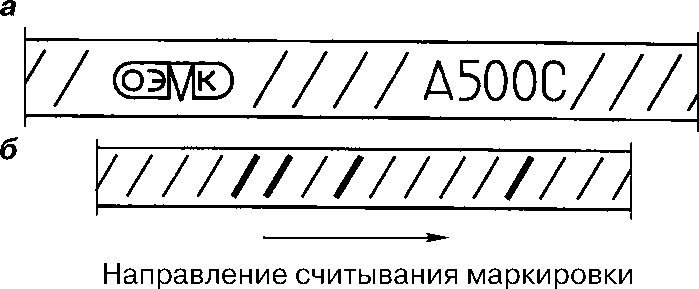

Рис. 2.9 Примеры маркировки: а — прокатная маркировка арматурного проката класса А500С производства ОАО «Оскольский электрометаллургический комбинат»; б — прокатная маркировка предприятия изготовителя № 14.

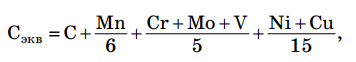

Углеродный эквивалент Cэкв, приведенный в таблице 2.10, рассчитывают по формуле

где C, Mn, Cr, Mo, V, Ni, Cu — фактические массовые доли, соответственно, углерода, марганца, хрома, молибдена, ванадия, никеля и меди в стали, %.

Маркировка включает товарный знак предприятия%изготовителя и обозначение класса проката А500С или В500С (рис. 2.9а).

Допускается поставка арматурного проката с маркировкой предприятия-изготовителя, которую наносят с использованием утолщенных поперечных ребер с одной стороны проката. Начало чтения маркировки обозначают двумя утолщенными ребрами, число следующих обычных поперечных ребер до утолщенного ребра обозначает номер предприятия-изготовителя (табл. 2.12). В случае двухзначного номера предприятия%изготовителя (рис. 2.9б) начальное число обычных ребер указывает число десятков, а затем, после следующего утолщенного ребра, — число единиц. Допускаются другие виды прокатной маркировки, не снижающие эксплуатационные свойства проката и согласованные с потребителем.

Таблица 2.12

Номера предприятий-изготовителей арматурного проката классов А500С и В500С (ГОСТ Р 52544-2006, приложение Д)

| Наименование предприятия-изготовителя | |

| ОАО «Северсталь» | 1 |

| ОАО «Челябинский металлургический комбинат» | 2 |

| ОАО «Западно-Сибирский металлургический комбинат» | 3 |

| РУП «Белорусский металлургический завод» | 4 |

| ОАО «Чусовской металлургический завод» | 5 |

| ОАО «Магнитогорский металлургический комбинат» | 6 |

| ОАО «Амурметалл» | 7 |

| ОАО «Оскольский электрометаллургический комбинат» | 8 |

| ОАО «Сулинский металлургический завод» | 9 |

| ОАО «Магнитогорский метизно-металлургический завод» | 10 |

| ОАО «Салдинский металлургический завод» | 11 |

| ОАО «Слуцкий металлургический завод» | 12 |

| ЗАО «Нижнесергинский металлургический завод» | 13 |

| ОАО «Петровск-Забайкальский металлургический завод» | 14 |

| ОАО «Ревякинский металлопрокатный завод» | 15 |

| ОАО Московский металлургический завод «Серп и Молот» | 16 |

| ОАО «Белорецкий металлургический комбинат» | 17 |

| ОАО «Ревдинский метизно-металлургический завод» | 18 |

| ОАО Металлургический завод «Электросталь» | 19 |

| ОАО «Орловский сталепрокатный завод» | 20 |

| ЗАО «Северсталь-метиз» | 21 |

| ОАО «Моспромжелезобетон» | 22 |

| ЗАО НПО «Армстройметиз» | 23 |

| ООО «Производственный комплекс А и М» | 24 |

| ОАО «Металлургический завод им. А. К. Серова» | 25 |

Упаковка проводится по ГОСТ 7566. Прутки упаковывают в связки массой от 1,5 до 15 т. По требованию потребителя масса связки может быть менее 1,5 т. При поставке в мотках каждый моток должен состоять из одного отрезка арматурного проката. Допускается поставка мотков, состоящих из двух от2 резков, в количестве не более 10% массы партии. Масса мотка должна быть от 0,3 до 1,5 т. По согласованию изготовителя с потребителем для холодноде2 формированного проката класса В500С допускается масса мотка от 0,03 до 0,3 т и от 1,5 до 3,0 т. Моток должен быть плотно обвязан. Количество и схему обвязок оговаривают в заказе или контракте.

Каждая связка и каждый моток арматурного проката должны иметь ярлык, на котором указывают: товарный знак и наименование предприятия-изготовителя; номинальный диаметр арматурного проката (в мм); класс арматурного проката; обозначение стандарта; номер партии.

Таблица 2.14

Характеристика холоднотянутой обыкновенной и высокопрочной арматурной проволоки

| Класс | ГОСТ | dн, мм | Разрывное усилие, кН | Усилие, соответствующее условному пределу текучести, Р0,2, кН | Относительное удлинение после разрыва на расчетной длине 100 мм, % | Число перегибов на 180° при диаметре валиков 30 мм | Диаметр оправки при испытании на изгиб на 180° в холодном состоянии |

| не менее | |||||||

| B-I, Bр-I | 6727-80 | 3 | 3,9 | 2 | 4* | ||

| 4 | 6,8 | 2,5 | 4* | ||||

| 5 | 10,4 | 3 | 4 | ||||

| B-II | 7348-81 | 3 | 13,13 | 10,51 | 4 | 9 | |

| 4 | 22,15 | 17,72 | 4 | 7 | |||

| 5 | 32,73 | 26,19 | 4 | 5 | |||

| 6 | 44,3 | 35,44 | 5 | 5d | |||

| 7 | 56,55 | 45,24 | 6 | 5d | |||

| 8 | 68,89 | 55,11 | 6 | 5d | |||

| Bр-II | 7348-81 | 3 | 12,81 | 10,25 | 4 | 8 | |

| 4 | 21,54 | 17,23 | 4 | 6 | |||

| 5 | 30,8 | 24,63 | 4 | 3 | |||

| 6 | 41,6 | 33,3 | 5 | 5d | |||

| 7 | 52,8 | 42,3 | 6 | 5d | |||

| 8 | 64,1 | 51,3 | 6 | 5d | |||

* Число перегибов при диаметре валиков 20 мм.

Арматурную проволоку изготовляют холодным волочением диаметром от 3 до 8 мм и подразделяют по форме поперечного сечения на гладкую и периодического профиля. В качестве ненапрягаемой арматуры применяют проволоку классов В+I и Вр+I, которую изготовляют из низкоуглеродистой стали, поставляемой по ГОСТ 380+71, а для напрягаемой арматуры применя+ ют проволоку классов В+II и Вр+II, которую производят из углеродистой кон+ струкционной стали марок 65, …, 85 по ГОСТ 14959+79. Проволоку периоди+ ческого профиля обозначают индексом Вр.

Марку стали для арматурной проволоки завод+изготовитель выбирает таким образом, чтобы обеспечить заданные стандартами и техническими условиями механические свойства (табл. 2.14).

Высокопрочную арматурную проволоку в процессе изготовления подвергают низкотемпературному отпуску, в результате чего повышаются ее упругие свойства. Развернутая из мотка и свободно уложенная проволока должна иметь нормируемую прямолинейность.

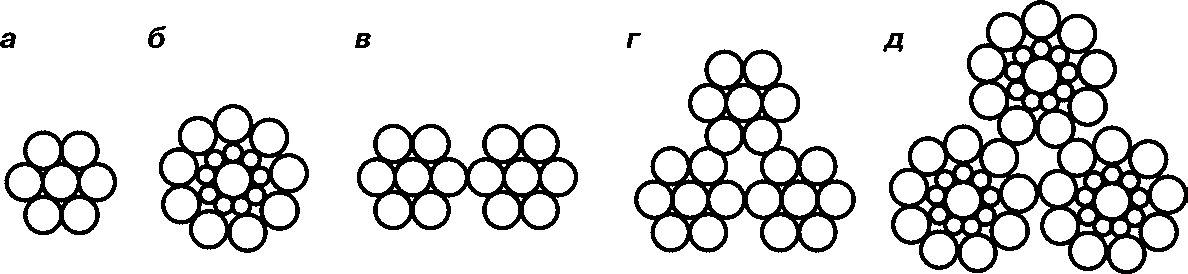

Арматурные канаты (см. рис. 2.13, табл. 2.15) изготовляют из высокопроч+ ной холоднотянутой проволоки. Для наилучшего использования прочностных свойств проволоки в канате шаг свивки принимают максимальным, обеспечивающим нераскручиваемость каната, обычно в пределах 10…16 диаметров каната. Механические свойства арматурных канатов приведены в таблице 2.15. В процессе производства канаты К-7 и К-19 подвергают низкотемпературному отпуску.

Рис. 2.13 Поперечные сечения арматурных канатов: а — К-7; б — К-19; в — К-2х7; г — К-3х7; д — К-3х19.

Таблица 2.15

Характеристика арматурных канатов

| Класс канатов | ГОСТ, ТУ | Условный диаметр, мм | Номинальная площадь поперечного сечения, мм2 | Разрывное усилие каната, кН | Усилие при условном пределе текучести Р0,2, кН | Относительное удлинение при разрыве, % | Линейная плотность, кг/м |

| не менее | |||||||

| К-7 | ГОСТ 3840-68* | 4,5 | 12,7 | 23,7 | 19 | 3 | 0,1 |

| 6 | 22,7 | 41,1 | 32,9 | 3 | 0,17 | ||

| 7,6 | 35,4 | 62,6 | 50 | 3 | 0,28 | ||

| 9 | 51 | 87,5 | 70 | 4 | 0,4 | ||

| 12 | 90,6 | 151,1 | 120,9 | 4 | 0,72 | ||

| 15 | 141,6 | 229,6 | 183,5 | 4 | 1,12 | ||

| К-19 | ТУ

14-4-22-71 |

14 | 128,7 | 236,9 | 181,5 | 4 | 1,02 |

| К-2х7 | ТУ

14-173-9-72 |

18 | 101,8 | 169,7 | 4 | 0,8 | |

| 25 | 181,6 | 303,1 | 4 | 1,43 | |||

| К-3х7 | 2 ВТУ

-350-67 |

10 | 38,1 | 74,8 | 0,3 | ||

| 13 | 67,8 | 126,4 | 0,58 | ||||

| 16,5 | 106,2 | 187,4 | 0,83 | ||||

| 20 | 152,7 | 269,7 | 1,21 | ||||

| К-3х19 | ВТУ

2-350-67 |

16,5 | 108,1 | 202,1 | 0,85 | ||

| 22 | 180,9 | 337,5 | 1,42 | ||||

Примечания. 1. Линейная плотность семипроволочных канатов приведена для шага свивки, равного 16 диаметрам каната. 2. Для трехпрядных канатов в таблице приведены суммарные разрывные усилия всех проволок в канате; агрегатное разрывное усилие каната на 5…8% меньше этих величин.

Таблица 2.16

Модули упругости для различных классов арматуры

| Класс арматуры | Модуль упругости Еа, МПа |

| A-I, A-II, Aс-II | 2,06-106 |

| A-III, Aт-IIIС, A-IV | 1,96-106 |

| Aт-IVС, A-V, Aт-V, A-VI, Aт-VI, Aт-VII | 1,86-106 |

| B-I, B-II, Bр-II | 1,96-106 |

| Bр-I, К-7, К-19 | 1,76-106 |

Арматурную проволоку и арматурные канаты поставляют в несмазанном виде; канаты — на барабанах или в бухтах; проволоку — в мотках массой 20. 100 кг. Допускается изготовление проволоки в мотках массой до 1500 кг.

Каждый моток должен состоять из одного отрезка проволоки. Проволоку и арматурные канаты испытывают на растяжение по ГОСТ 12004-81, а проволоку — на перегиб по ГОСТ 1579-80. Двух- и трехпрядные канаты, а также высокопрочную проволоку диаметром 7 и 8 мм изготовляют по разовым заказам.

В качестве ненапрягаемой арматуры следует преимущественно применять стержневую арматурную сталь классов А-III, Ат-IVС и обыкновенную арматурную проволоку периодического профиля класса Вр-I. При выборе напрягаемой арматуры предварительно-напряженных железобетонных элементов преимущество следует отдавать горячекатаной и термомеханически упрочненной стержневой арматуре классов А-V, А-VI, Ат-V и Ат-VI, высокопрочной арматурной проволоке и арматурным канатам.

Для монтажных петель сборных элементов должна применяться горячекатаная арматурная сталь класса А-II марки 10ГТ и класса А-I марок ВСт3сп2 и ВСт3пс2. Если возможен монтаж конструкций при расчетной зимней температуре ниже –40°C, для монтажных петель не допускается применять полуспокойную сталь. Для закладных деталей и соединительных накладок применяется, как правило, прокатная углеродистая сталь класса С38/23. При проектировании и производстве сборных железобетонных конструкций в ряде случаев надо знать модуль упругости арматуры Eа (табл. 2.16). Для массового производства сварных арматурных сеток необходима унификация их основных размеров, что является определяющим условием для создания и нормальной эксплуатации высокопроизводительных сварочных машин. ГОСТ 8478-81 на сварные арматурные сетки включает 56 марок сеток. Для изготовления сварных сеток применяют низкоуглеродистую арматурную проволоку класса Вр-I диаметром 3. 5 мм и стержневую сталь класса А-III диаметром 6. 12 мм. Разрешено временно применять в сетках гладкую проволоку класса В-I. По виду поставки сетки подразделяют на рулонные и плоские; последние изготовляют шириной от 1040 до 3630 мм и длиной до 9 м. Шаг продольных стержней 100, 150 и 200 мм, поперечных — от 50 до 300 мм.

3. Арматурные изделия

Технические требования, методы приемки и контроля на сварные арматурные изделия: сетки, каркасы и отдельные стержни со сварными стыковыми соединениями по длине стержня — должны соответствовать ГОСТ 10992-90, ГОСТ 14098-91 и РТМ 393-94.

Плоские сетки и пространственные каркасы применяют для армирования плоскостных железобетонных панелей, длинномерных линейных (колонн, ригелей, балок) и цилиндрических (труб, свай, опор линий электропередачи) изделий. Пространственные сварные арматурные каркасы являются рабочей арматурой в монолитных ЖБК, а также в несущих сборных ЖБК без предварительного напряжения, например в стеновых панелях.

Арматурные сетки — плоские конструкции из взаимно перпендикулярных арматурных стержней классов А-I, А-II, А-III, В-I или Вр-I диаметрами от 3 до 40 мм включительно.

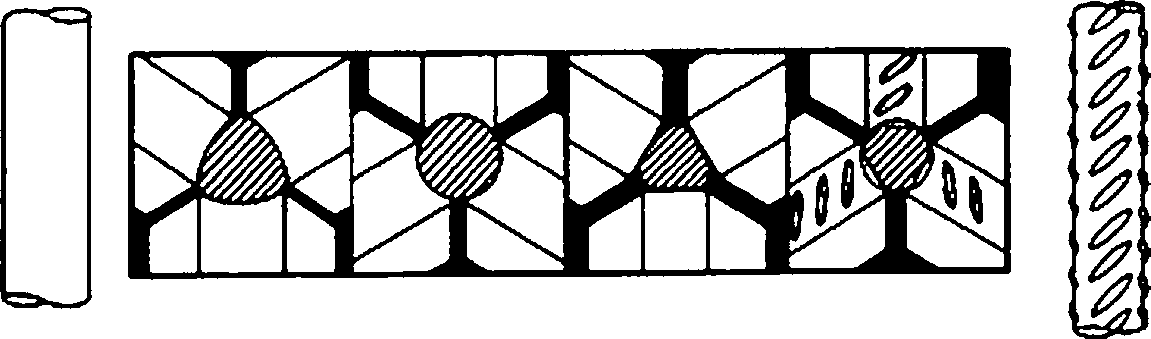

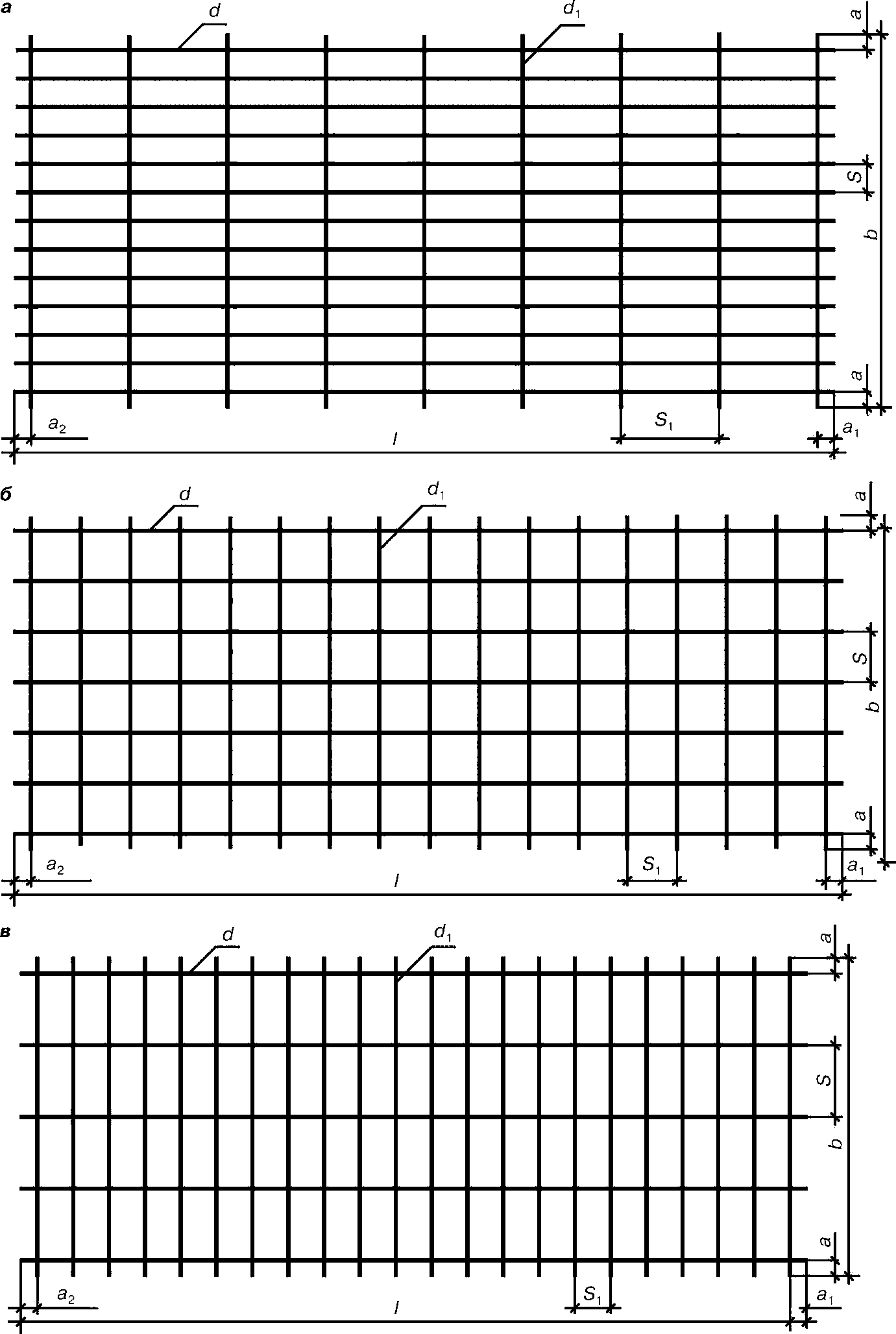

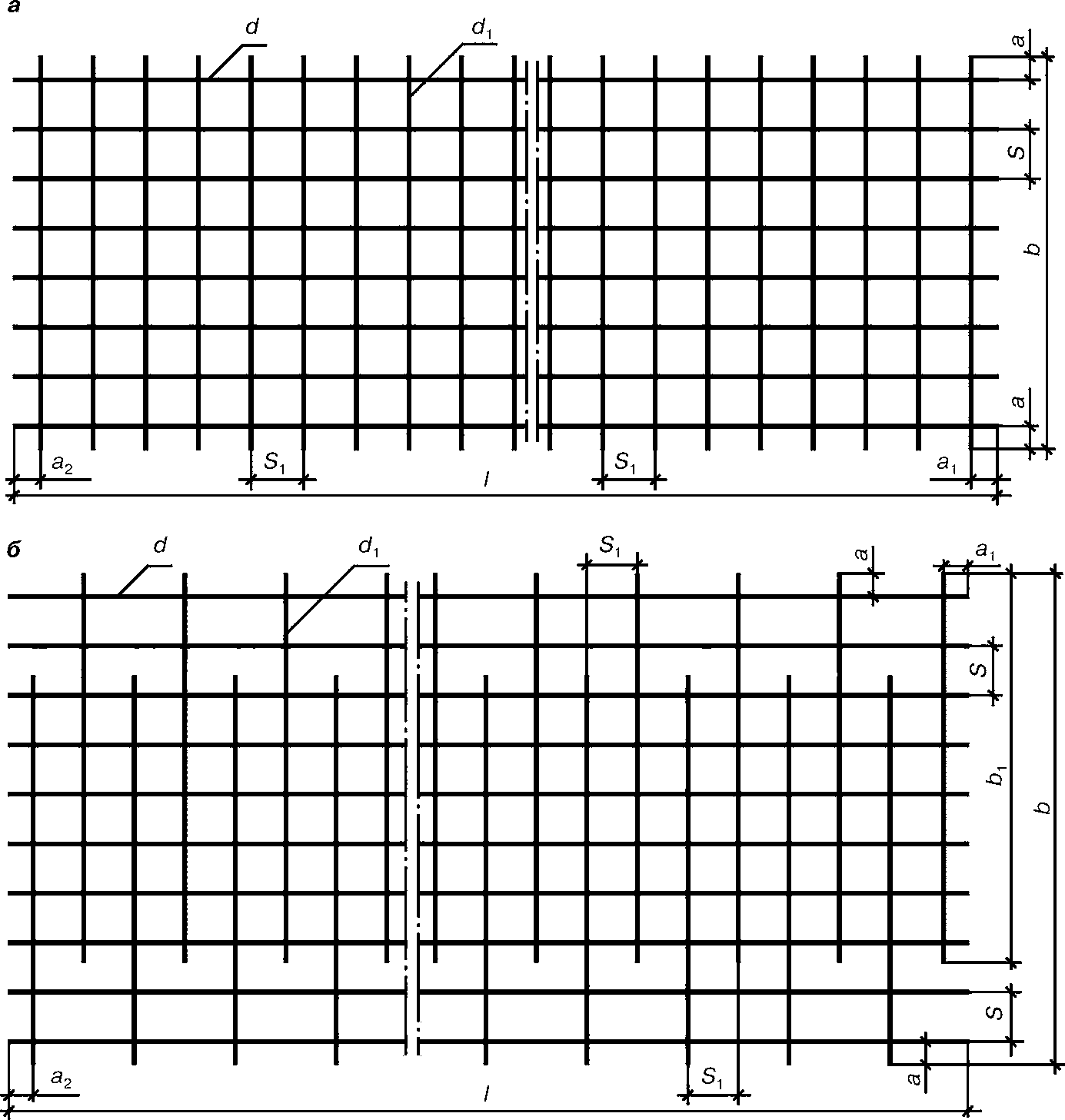

По ГОСТ 23279-85 сварные сетки, изготовленные на многоэлектродных сварочных машинах, подразделяют по диаметрам стержней и по расположению рабочей арматуры. В зависимости от диаметра стержней сетки подразделяют на тяжелые и легкие (рис. 3.1 и 3.2).

К тяжелым относят сетки, имеющие в одном направлении стержни диаметром 12 мм и более. К легким относят сетки с продольными и поперечными стержнями диаметрами от 3 до 10 мм включительно. По расположению рабочей арматуры сетки подразделяют на: 1) сетки с рабочей арматурой в одном из направлений (продольном или поперечном) и распределительной арматурой в другом направлении; 2) сетки с рабочей арматурой в обоих направлениях.

Сетки изготовляют плоскими или рулонными. Рулонными изготовляют легкие сетки с продольными стержнями из арматурной проволоки диаметрами от 3 до 5 мм включительно. Сетки должны иметь в одном направлении стержни одинакового диаметра. Сетки изготовляют с квадратными или прямоугольными ячейками. Диаметры рабочей арматуры сеток назначают из условия необходимой по расчету площади поперечного сечения арматуры. Отношение меньшего диаметра стержня к большему должно быть не менее 0,25.

Рис. 3.1 Тяжелые арматурные сетки: а — типа 1 с рабочей арматурой в продольном направлении, диаметр которой больше диаметра распределительной арматуры; б — типа 2 с рабочей арматурой в обоих направлениях; в — типа 3 с рабочей арматурой в поперечном направлении, диаметр которой больше диаметра распределительной арматуры.

Рис. 3.2 Легкие арматурные сетки: а — типа 4 с поперечными стержнями на всю ширину сетки; б — типа 5 со смещенными поперечными стержнями.

Расстояние между стержнями — основной шаг стержней в одном направлении — следует принимать одинаковым. В тяжелых сетках типа 1 для поперечных стержней у края сетки допускается применение доборного шага 100, 200 и 300 мм. В легких сетках помимо основного шага стержней в продольном направлении допускается применение доборного шага у краев сетки, а также в месте ее резки. Доборный шаг продольных стержней принимают от 50 мм до размера основного шага кратно 10 мм у края сетки и кратно 50 мм в месте резки сетки. Доборный шаг поперечных стержней принимают от 50 до 250 мм кратно 10 мм.

Основные параметры сеток приведены в таблице 3.1.

Для стержней в сетке рекомендуется принимать один диаметр или диаметры, различающиеся не более чем в 2 раза. Диаметры стержней каждой пары, считая от края сетки, должны быть одинаковыми. Следует учитывать, что при диаметре 3 мм часты пережоги стержней, вследствие чего лучше принимать больший диаметр.

Шаги продольных стержней легких сеток зависят от типа сварочных ма0 шин. Для широко распространенных машин АТМС и МТМС рекомендуются шаги, кратные 100 мм, для машины МТМ088 — шаги, кратные 50 мм, но не меньше 100 мм. Для тяжелых сеток рекомендуются шаги, равные 100 и 200 мм. Шаги поперечных стержней могут быть любыми в интервале 100…300 мм, а при использовании машины МТМ088 — 50…400 мм. При при0 менении машины АТМС в сетке возможен второй шаг 60. 220 мм. В машине МТМ088 второй шаг может быть 50. 400 мм, а третий (постоянный) — 50 мм.

Длина l сетки зависит от оборудования линии для изготовления сеток. Наи0 большая длина легких сеток, как правило, не превышает 7,2 м. Ширина b сет0 ки зависит от технических возможностей сварочной машины. Наибольшая возможная ширина легких сеток на изготовляемых и серийных машинах составляет 3,8 м, тяжелых — 3,05 м. Расстояние между осями крайних стержней соответственно 3,75 и 3 м. Сетки с параметрами, отличающимися от рекомендуемых, можно сваривать с помощью подвесных машин с клещами, а узкие сетки также и на одноточечных машинах, что более трудоемко по сравнению со сваркой на многоточечных машинах.

Таблица 3.1

Параметры сеток, мм

| Вид сетки | Тип сетки | Ширина сетки b | Длина сетки l | Диаметры

стержней d / dl |

Расстояние между

стержнями (в осях) — шаг стержней |

Размеры выпусков

стержней |

||

| продольных S | поперечных S1 | поперечных а | продольных а1 и а2 | |||||

| 1 | От 850 до | 12-40 | 200* | 600** | 25 | Кратно | ||

| От 650 | 9000 | 6-16 | 25 | |||||

| Тяжелые | до 3050 | |||||||

| 2 | От 850 до

5950 |

12-25

6-16 |

200 | 200 | Кратно 25 | |||

| 3 | От 850 | От 850 до | 6-16 | 200 | 200* | |||

| до 3060 | 6250 | 12-25 | 400 | |||||

| Легкие | 4 | От 650

до 3800 |

От 850 до

9000 или до длины рулона |

3-10

3-10 |

100 (150)

200 300 400 500 |

100 (75)

150 (125) 200 (175) 250 300 400 |

25*** | |

| 5 | От 3950 до

9000 или до длины рулона |

3-5 6-10 | ||||||

* Допускается применение шага стержней 100 и 300 мм в сетках по утвержденной до 1 января 1985 г. типовой проектной документации на железобетонные конструкции. ** Допускается применение шага стержней 300 мм в сетках по утвержденной до 1 января 1985 г. типовой проектной документации на железобетонные конструкции. *** См. описание допускаемых размеров выпусков продольных и поперечных стержней.

Примечания. 1. Тяжелые сетки типа 1 шириной от 1500 до 3050 мм с продольными стержнями диаметром 36 и 40 мм и типа 3 длиной от 3050 до 6250 мм допускается изготовлять с помощью одноточечных машин и подвесных сварочных клещей. 2. По согласованию с изготовителем допускается применение тяжелых сеток типа 1 и легких плоских сеток длиной до 11 500 мм. 3. В легких сетках типа 5 длина поперечных стержней составляет от 0,85 до 0,90 ширины сетки. 4. Расстояния между продольными и поперечными стержнями легких сеток, указанные в скобках, допускается принимать при технико-экономическом обосновании.

При разработке электросварочных машин руководствуются предельно возможными параметрами сеток, которые определены на основе данных исследований и эксплуатации. Сварные соединения арматурных стержней в сетках и с закладными изделиями необходимо выполнять в соответствии с ГОСТ 14098-91.

Размеры выпусков продольных и поперечных стержней следует принимать равными 25 мм или кратными 25 мм в соответствии с указанными в таблице 3.1.

В легких сетках, изготовляемых в одну полосу, размеры выпусков продольных стержней допускается принимать от 30 до 200 мм кратно 5 мм, а размеры выпусков поперечных стержней — равными 15, 20 и 30 мм, а также от 25 до 100 мм кратно 25 мм.

Сетки обозначают марками структуры  где x — обозначение типа сетки; С — буквенное обозначение наименования сварной сетки (с добавлением для рулонных сеток индекса «р» — Ср); d, d1 — диаметры в миллиметрах соответственно продольных и поперечных стержней с указанием класса арматурной стали; b, l — соответственно ширина и длина сетки в сантиметрах. В марке сетки дополнительно приводят: 1) для легких сеток, а также тяжелых сеток типа 3 с основным шагом продольных стержней 400 мм после диаметра стержней (через тире) значение шага стержней в миллиметрах; 2) для сеток с доборным шагом — соответственно над чертой или под чертой значения доборного шага продольных или поперечных стержней в миллиметрах (в скобках).

где x — обозначение типа сетки; С — буквенное обозначение наименования сварной сетки (с добавлением для рулонных сеток индекса «р» — Ср); d, d1 — диаметры в миллиметрах соответственно продольных и поперечных стержней с указанием класса арматурной стали; b, l — соответственно ширина и длина сетки в сантиметрах. В марке сетки дополнительно приводят: 1) для легких сеток, а также тяжелых сеток типа 3 с основным шагом продольных стержней 400 мм после диаметра стержней (через тире) значение шага стержней в миллиметрах; 2) для сеток с доборным шагом — соответственно над чертой или под чертой значения доборного шага продольных или поперечных стержней в миллиметрах (в скобках).

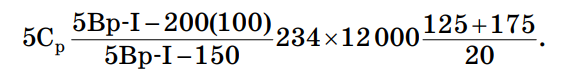

Для сеток с размерами выпусков поперечных и продольных стержней, отличающимися от 25 мм, марку сетки после обозначения длины сетки дополняют обозначением  , где a , a — значения выпусков продольных стержней (при a1 = a2 приводят только одно значение) в миллиметрах; a — значение выпусков поперечных стержней в миллиметрах.

, где a , a — значения выпусков продольных стержней (при a1 = a2 приводят только одно значение) в миллиметрах; a — значение выпусков поперечных стержней в миллиметрах.

Примеры условных обозначений.

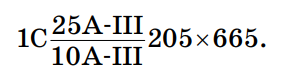

1. Тяжелая сетка типа 1 с продольными стержнями из арматурной стали класса А-III диаметром 25 мм, с шагом 200 мм и с поперечными стержнями из арматурной стали класса А-III диаметром 10 мм, с шагом 600 мм, шириной 2050 мм и длиной 6650 мм, с выпусками продольных и поперечных стержней 25 мм:

2. Плоская легкая сетка типа 4 с продольными стержнями из арматурной стали класса А-IIIС диаметром 10 мм и поперечными стержнями из арматурной проволоки класса Вр-I диаметром 5 мм, с шагом продольных и поперечных стержней 100 мм, шириной 2550 мм и длиной 6050 мм, с выпусками продольных и поперечных стержней 25 мм:

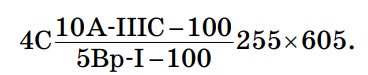

3. Рулонная сетка типа 5 с продольными и поперечными стержнями из арматурной проволоки класса Вр-I диаметром 5 мм с основным шагом продольных стержней 200 мм и доборным 100 мм, с шагом поперечных стержней 150 мм, шириной 2340 мм и длиной 120 000 мм, с выпусками продольных стержней 125 и 175 мм, с выпусками поперечных стержней 20 мм:

Технические требования. Сетки следует изготовлять в соответствии с требованиями ГОСТ 10922-90 и ГОСТ 23279-85 по утвержденным рабочим чертежам и технологической документации. В качестве рабочей арматуры в тяжелых сетках следует применять стержневую горячекатаную арматурную сталь класса А-III диаметрами 12…40 мм и термомеханически упрочненную арматурную сталь класса Ат-IIIС, а также А500С и В500С диаметрами 12…18 мм. При технико-экономических обоснованиях в качестве рабочей арматуры допускается применение стержневой горячекатаной арматурной стали классов А-II и А-I диаметрами 12…32 мм. В качестве распределительной арматуры в тяжелых сетках типа 1 применяют арматурную сталь класса А-III, Ат-IIIС, А500С и В500С диаметрами 6…16 мм, в сетках типа 3 — арматурную сталь класса А-II диаметрами 10…16 мм и класса А-I диаметрами 6…16 мм.

Легкие сетки следует изготовлять из арматурной проволоки класса Вр-I диаметрами 3…5 мм, стержневой горячекатаной арматурной стали классов А-III и А-I диаметрами 6…10 мм. В качестве распределительной арматуры допускается применять арматурную проволоку класса В-I диаметрами 3…5 мм. Марки арматурной стали должны соответствовать маркам, установленным проектной документацией (согласно требованиям строительных норм и правил по проектированию бетонных и железобетонных конструкций в зависимости от условий эксплуатации конструкций) и указанным в заказе на изготовление сеток. Стержневая горячекатаная арматурная сталь классов А-III, А-III и А-I должна удовлетворять требованиям ГОСТ 5781-82; стержневая термомеханически упрочненная арматурная сталь класса Ат-IIIС — ГОСТ 10884-94; арматурная проволока классов Вр-I и В-I — ГОСТ 6727-80. В связи с выходом ГОСТ Р 52544-2006 стали указанных классов могут быть заменены на стали классов А500С и В500С, соответствующих по диаметру и прочности.

Крестообразные соединения стержней в сетках следует осуществлять контактной точечной сваркой в соответствии с требованиями ГОСТ 14098-91. При сварке пересечений стержней должно быть выдержано максимально возможное сочетание диаметров:

| Диаметры стержней одного направления, мм | 3…12 | 14; 16 | 18…30 | 22 | 25…32 | 36…40 |

| Наименьшие допустимые диаметры стержней другого направления, мм | 3 | 4 | 5 | 6 | 8 | 10 |

В сетках с рабочей арматурой из гладкой стержневой арматурной стали класса А-I должны быть сварены все пересечения стержней. В сетках с рабочей арматурой периодического профиля (стержневой и проволочной) допускается сварка пересечений стержней через одно или через два пересечения в шахматном порядке, если в рабочих чертежах отсутствуют специальные указания. В арматурной сетке допускается наличие не более двух несваренных пересечений стержней на площади 1 м2 сетки из числа пересечений, подлежащих сварке.

В сетках с нормируемой прочностью крестообразных соединений стержней сварка всех мест пересечений арматуры обязательна. Возможность отступления от этого правила должна оговариваться специально. Легкие товарные арматурные сетки со стержнями диаметром до 12 мм для монолитных железобетонных конструкций изготовляют в соответствии с ГОСТ 8478-81. При необходимости на объекте их подрезают до нужного размера или в них делают вырезы. Тяжелые арматурные сетки со стержнями диаметром до 40 мм следует изготовлять в соответствии с ГОСТ 23279-85, но в некоторых случаях могут быть и исключения. Стержни в местах сварки при испытаниях на растяжение и срез (ослабленные в местах пересечений и стыков) должны соответствовать требованиям ГОСТ 10922-90.

Если к сварным соединениям стержней из арматурной стали периодического профиля, расположенных в двух или одном направлении, не предъявляют требования равнопрочности, то браковочная нагрузка при испытании на срез должна составлять не менее 50% разрывного усилия арматурной проволоки или временно´го сопротивления разрыву арматурной стали меньшего диаметра. Крестообразные соединения стержней сеток не должны разрушаться от ударных воздействий при свободном сбрасывании сеток с высоты 1 м. Стыковые соединения стержневой арматурной стали следует осуществлять контактной стыковой сваркой по ГОСТ 14098-91.

Режимы сварки должны соответствовать требованиям СН 393-78. Рабочая арматура на длине стержня 6 м не должна иметь более двух стыковых соединений, а на длине стержня 12 м — более трех стыковых соединений. Стыковые соединения стержней одного направления в пределах шага арматуры в другом направлении допускаются не менее чем через три стержня.

Значения относительной осадки в крестообразных соединениях стержней (в долях меньшего диаметра свариваемых стержней) должны быть для арматурной стали классов:

- А-I — от 0,16 до 0,5;

- А-III, Ат-IIIС и А-II — от 0,2 до 0,8;

- Вр-I и В-I — от 0,2 до 0,5.

Размеры сеток и расстояния между осями крайних стержней по длине арматурных изделий для плит, панелей и настилов независимо от длины изделий в соответствии с ГОСТ 10922-90 могут колебаться в пределах от +5 до –10 мм (не более). Номинальные расстояния между стержнями, равные 50 мм, должны иметь отклонения не более ±2 мм, 50…100 мм — ±5 мм, свыше 100 мм — ±10 мм. Исходя из возможностей серийных и разрабатываемых новых многоэлектродных сварочных машин и соображений по унификации сеток, можно рекомендовать следующее.

Значения действительных отклонений геометрических параметров сеток не должны превышать предельных, указанных в ГОСТ 10922+90. Продольные и поперечные стержни в сетках должны быть прямолинейными. Значения действительных отклонений от прямолинейности стержней не должны превышать 6 мм на длине стержня 1 м.

Приемку сеток следует производить партиями в соответствии с требованиями ГОСТ 10922+90 и ГОСТ 23279+85.

В каждой отобранной от партии сетке или рулоне дополнительно проверяют размеры выпусков, прямолинейность стержней, величину осадки стержней.

При получении неудовлетворительных результатов проверки хотя бы по одному из показателей проводят повторную проверку на удвоенной выборке. Результаты повторной проверки распространяются на всю партию.

Если при повторной проверке хотя бы одна сетка не удовлетворяет требованиям ГОСТ 10922+90 и ГОСТ 23279+85, все сетки подлежат поштучной приемке.

Методы контроля и испытаний сеток должны соответствовать установленным ГОСТ 10922+90 и ГОСТ 23279+85.

Ширину и длину плоских сеток, шаг продольных и поперечных стержней, размеры выпусков, прямолинейность стержня и разницу в длине диагоналей, а также ширину рулонной сетки, шаг продольных и поперечных ее стержней, размеры выпусков и прямолинейность поперечных стержней проверяют рулеткой по ГОСТ 7502+80 или металлической линейкой по ГОСТ 427+75. Крестообразные соединения проверяют на ударное воздействие на постах изготовления и пакетирования сеток путем свободного сбрасывания сеток с высоты 1 м на бетонное основание или на металлические подкладки.

Плоские сетки должны быть связаны в пакеты. Масса пакета не должна превышать 3 т. Пакет сеток должен быть связан мягкой проволокой не ме+ нее чем в четырех местах, а рулон сетки — не менее чем в трех местах.

К каждому пакету и рулону сеток должно быть прикреплено не менее двух металлических или фанерных бирок, на которых указывают наименование или товарный знак предприятия+изготовителя, условное обозначение сеток, количество сеток в пакете, массу пакета или рулона в тоннах, номер партии и дату изготовления. Бирки должны прикрепляться с разных сторон пакета и рулона.

Каждая партия сеток, поставляемых специализированными заводами арматурных изделий, должна сопровождаться документом о качестве, в котором указывают наименование и адрес предприятия-изготовителя, номер и дату выдачи документа, номер партии, наименование изделий с указанием их марок и количества в партии, дату изготовления. Документ должен быть подписан работником, ответственным за технический контроль предприятия-изготовителя.

Сетки следует транспортировать в горизонтальном положении. При погрузке, транспортировании и разгрузке сеток должны соблюдаться меры, обеспечивающие их сохранность от повреждения. Способы выполнения погрузочно-разгрузочных работ должны соответствовать правилам техники безопасности в строительстве.

Сетки должны храниться в крытом помещении. Пакеты сеток следует хранить раздельно по маркам в штабелях высотой не более 2 м. Рулоны сеток складируют не более чем в три яруса. При складировании сеток между штабелями должен быть обеспечен свободный проход шириной не менее 0,5 м. При хранении и транспортировании каждый пакет должен опираться на деревянные подкладки и прокладки толщиной не менее 30 мм. Подкладки под сетки следует укладывать по плотному, тщательно выровненному основанию. При хранении сеток в штабелях прокладки между пакетами должны быть расположены по вертикали одна над другой.

Большинство сеток изготовляются на предприятиях строительной индустрии контактной точечной сваркой на многоэлектродных сварочных машинах, что требует унификации параметров сеток — должны быть одинаковыми расстояния (шаги) между продольными и поперечными стержнями, а также должны быть одинаковыми диаметры поперечных и продольных стержней. Поэтому при разработке проекта арматурного цеха следует согласовать с разработчиками сеток возможность такой унификации.

Арматурные каркасы изготовляют плоскими или пространственными по ГОСТ 10922-90 из продольных и поперечных стержней, соединяемых крестообразно в местах пересечений.

Плоские каркасы имеют поперечные стержни, расположенные в одной плоскости. Они предназначены для армирования линейных изгибаемых или растянутых железобетонных элементов или конструкций с малой шириной поперечного сечения.

Пространственные каркасы изготовляют с поперечными стержнями, расположенными в разных плоскостях. Они могут быть выполнены из гнутых сеток, нескольких плоских сеток или быть цилиндрической формы (рис. 3.3). При изготовлении каркасов из отдельных сеток их соединяют методом контактной сварки или с помощью вязки. Сварные каркасы железобетонных труб изготовляют на специализированных машинах контактной сваркой пересечений подаваемых продольных стержней с навиваемой на них по спирали поперечной арматурой. Каркасы изделий с продольными напрягаемыми стержнями изготовляют так же, но без сварки арматурных пересечений.

Пространственные сварные арматурные каркасы являются рабочей арматурой в монолитных ЖБК, а также в несущих сборных ЖБК без предварительного напряжения, например в стеновых панелях, железобетонных сваях и трубах и т. д. Так, ДСК датской фирмы «Ларсен-Нильсен» не выпускали предварительно-напряженные ЖБК, а применяли каркасы, имеющие сетки с малым шагом в качестве рабочей арматуры в растянутых зонах панелей перекрытий.

На чертежах приводятся требования к пространственным арматурным конструкциям: точность размеров каркасов, прочность сварных соединений, возможность использования вязки в труднодоступных местах и замены используемых марок арматурных сталей.

Рис. 3.3 Пространственные арматурные каркасы и закладные детали: а — каркас из сеток и стержней для плоскостного железобетонного изделия; б–г, е — каркасы из изогнутой сетки; д — каркас с изогнутыми хомутами; ж — каркас с поперечными и продольными сваренными прутками или из двух сеток и поперечных прутков; з — каркас с навитой поперечной арматурой для свай; и — каркас железобетонной трубы.

Стержни, пряди и канаты для предварительно-напряженных ЖБК. При натяжении арматурных стержней на формы, стенды и затвердевший бетон используют различные анкерные и захватные устройства разового применения (см. табл. 3.2, рис. 3.4, уровень VI на рис. 1.2). В предварительно напряженных ЖБК для напрягаемой арматуры используется сталь повышенной прочности (стержни классов А-IV и выше, В-II и Вр-II, пряди и канаты). В зависимости от вида АС и способа создания предварительного напряжения выбирается вид концевого анкера (см. табл. 3.2, рис. 3.4). Пакеты высокопрочной проволоки применяются для напряженного армирования на длинных стендах, например при изготовлении железобетонных шпал. В большинстве случаев концевые анкеры после твердения бетона удаляются.

В крупногабаритных конструкциях, таких как фермы перекрытий, пролетные строения мостов и др., часто применяется последующее натяжение арматуры. При таком армировании концевые анкеры сохраняются и выполняют свою функцию при работе ЖБК, хотя инъектирование каналов бетонным раствором также обеспечивает дополнительную анкеровку прядей или канатов по всей длине и защищает арматуру от коррозии. Для усиления торцевых зон преднапряженных ЖБК устанавливают спирали, обеспечивающие более равномерное распределение поперечных нагрузок и воспринимающие ударную нагрузку в момент удаления анкера и передачи напряжения на бетон.

Таблица 3.2

Виды анкеров арматурных стержней, пакетов, пучков, прядей и канатов (к рис. 1.2)

| 2 анкера

(рис. 1.2) |

Вид анкера и способ его изготовления | Способ натяжения стержня |

| 1 | Гнутый крюк | Без напряжения монтажная, в стеновых перегородках |

| 2 | Скрученная петля | |

| 3 | Головка, высаженная горячим способом

на стержне из стали А-1 |

Монтажная, для стеновых панелей |

| 4 | Приваренная петля из стальной полосы | ЭТН и натяжение на упоры формы при остывании |

| 5 | Приваренные коротыши | |

| 6 | Приваренный хвостовик с резьбой | Монтажными гидродомкратами |

| 7 | Приваренная шайба | ЭТН и натяжение на упоры формы при остывании |

| 8 | Головка, высаженная горячим способом

(с дополнительной шайбой или без нее) |

|

| 9 | Обжимная шайба | |

| 10 | Обжимная спираль | |

| 11 | Клиновой зажим

(конструкции з-да «Баррикада») |

|

| 12 | Головка, высаженная горячим способом

на т. у. стержне (при пониженных t0) с клиновой шайбой |

Натяжение гидродомкратом на упоры формы |

| 13 | Головка, высаженная горячим способом на термоупрочненном стержне с применением вТМО | |

| 14 | Головка, высаженная холодной опрессовкой (с дополнительной втулкой) | |

| 15 | Полуавтоматический цанговый зажим НИИЖБ | |

| 16 | Цанговый малогабаритный зажим НИИЖБ | |

| 17 | Опрессованная гильза | |

| 18 | Клиновой зажим, индекс 7151/31-010 | |

| 19 | Колодочного типа с высадкой анкерных головок | |

| 20 | Групповое анкерное устройство (гребенка) | |

| 21 | Опрессованная гильза с гайкой | |

| 22 | Гильза с заваркой торца | |

| 23 | Гильзостержневой | |

| 24 | Конический для закрепления проволочных пучков | Натяжение гидродомкратом на ЖБК |

| 25 | Стаканный для мощных многопрядных пучков | |

| 26 | Глухой для мощных многопрядных пучков |

Рис. 3.4 Анкерные устройства: а — обжимная шайба (9); б — обжимная спираль (10); в — головка, высаженная горячим способом (8); г — приваренная шайба (7); д — приваренная петля из стальной полосы (4); е — приваренные коротыши (5); ж — приваренный хвостовик с резьбой (6); з — гильзовый (21); и — гильзовый с заваркой торца (22); к — гильзостержневой (23); л — колодочного типа (19). В скобках приведены номера из таблицы 3.2 и рис. 1.2.

4. Закладные изделия

Сварные, штампованные и штампосварные закладные детали (рис. 4.1а, б) служат для соединения железобетонных изделий при монтаже зданий. К закладным деталям относятся и петли, изготовляемые из стержневой арматуры (рис. 4.1в). Петли могут служить для строповки железобетонных изделий при транспортировании и для соединения изделий друг с другом.

Для сборных железобетонных конструкций рекомендуются утвержденные Госстроем следующие унифицированные закладные детали: для одноэтажных зданий промышленных предприятий — разработанные Харьковским Промстройниипроектом (альбом типовых конструкций и деталей зданий и сооружений, серия 1.400-6, вып. 1); для инженерных сооружений промышленных предприятий — разработанные также Харьковским Промстройниипроектом (альбом типовых конструкций зданий и сооружений, серия 3.400-6); для бескаркасных и каркасных зданий — разработанные ВНИИжелезобетоном и Моспромстройиндустрией (нормаль КС-68).