Содержание страницы

1. Общие сведения о цветных металлах и сплавах

В современном машиностроении, энергетике, радиоэлектронике и других отраслях экономики наряду с черными металлами и сплавами широкое применение находят цветные металлы и сплавы на их основе.

Цветные металлы и их сплавы обладают различными физикохимическими, механическими и технологическими свойствами, благодаря которым они нашли широкое применение: высокой устойчивостью против коррозии, электро- и теплопроводностью, способностью подвергаться различным видам обработки, в том числе пластически деформироваться (прокатка, волочение, ковка, штамповка).

Цветные металлы способны сплавляться как между собой, так и с черными металлами и образовывать сплавы с высокими физикохимическими и механическими свойствами.

Однако по объему производства и применению цветные металлы по сравнению с черными металлами и их сплавами (сталями и чугунами) занимают незначительное место. Это объясняется тем, что цветные металлы имеют более низкие механические свойства, значительно реже встречаются в природе и из-за сложности металлургического производства они значительно дороже черных металлов. Руды, содержащие цветные металлы, более бедные, чем, например, железная руда. Чтобы получить 1 т чугуна, требуется переработать 2,0 … 2,5 т железной руды, а чтобы получить 1 т меди, необходимо переработать до 200 т медной руды. Кроме того, в рудах цветных металлов кроме основного металла содержится еще несколько цветных металлов в виде оксидов или в чистом виде, которые затрудняют производство основного металла. Например, медная руда кроме меди включает в себя золото, платину, серебро, цинк, свинец и другие металлы. В связи с этим при переработке руд цветных металлов применяют комплексную технологию производства, которая значительно удорожает выплавку меди.

Характерным признаком цветных металлов являются красный, желтый или белый цвет, блеск, высокая пластичность, низкие температура плавления и твердость, а также отсутствие полиморфизма. По своим физико-химическим свойствам (по А. П. Гуляеву) цветные металлы подразделяются на три группы: легкие, благородные и легкоплавкие.

В группу легких металлов входят алюминий, магний и бериллий. Эта группа металлов имеет низкий удельный вес. Благодаря легкости эти металлы нашли широкое применение в производстве летательных аппаратов. Алюминий и магний по прогнозам ученых — металлы будущего. С развитием энергетики будет развиваться алюминиевая и магниевая промышленности, так как для производства этих металлов требуется большое количество электроэнергии. Планируется внедрение в производство алюминия и магния комплексной переработки сырья. На основе алюминия и магния получают сплавы с высокими физико-механическими свойствами.

Бериллий — хрупкий металл, имеет низкую пластичность. При обычных условиях бериллий устойчив против коррозии, так как на его поверхности образуется тонкая плотная оксидная пленка, которая предохраняет металл от дальнейшей коррозии. При высокой температуре бериллий активно коррозирует.

Механические свойства бериллия зависят от примесей, вида материала (прокат, литье, горячепрессованный из порошка и т. д.). Например, материал, полученный горячим прессованием порошков, имеет предел прочности 320 МПа (32 кгс/мм2), а материал, полученный литьем, — 120 МПа (12 кгс/мм2).

Бериллий применяется как легирующая присадка при производстве бериллиевых бронз, при изготовлении изделий для электротехнической, радиотехнической и других отраслей промышленности (фольга, лента, листы, трубы, поковки и штамповки). Изделия и заготовки из бериллия получают методом литья, ковкой, штамповкой, волочением и зонным прессованием. Бериллиевые бронзы обладают высокой упругостью при высоких температурах, прочностью, коррозионной стойкостью, тепло- и электропроводностью, сопротивлением усталости.

Благодаря высокой упругости, повышенному сопротивлению усталости и другим свойствам детали из бериллиевых бронз (пружины, мембраны и др.) выдерживают несколько миллионов рабочих циклов (знакопеременных нагрузок). Уникальные свойства бериллиевых бронз позволяют применять их в точном приборостроении, самолетостроении, военной, ракетной и космической технике.

В группу благородных металлов входят золото, серебро и металлы платиновой группы (платина, палладий, иридий, радий, осмий и рутений). К этой группе относится также полублагородная медь.

Благородные металлы имеют высокую коррозионную стойкость в обычных условиях, а некоторые из них и в агрессивных средах (кислотах и щелочах).

Золото, серебро и платина находят широкое применение в радиоэлектронике и электротехнике, в производстве высокоточных и надежных приборов.

Полублагородная медь применяется как надежный проводник в энергетике, электротехнической промышленности, в производстве электрических машин, трансформаторов, электродвигателей и т. д. На основе меди производят большую группу сплавов — латуней и бронз с различными физико-химическими и механическими свойствами.

В группу легкоплавких металлов входят цинк, свинец, олово, висмут, таллий, сурьма и др. Эти металлы имеют низкую температуру плавления. Легкоплавкие металлы применяются в различных металлургических процессах, электронной и полупроводниковой промышленности, для изготовления плавких вставок, низкотемпературных припоев и сплавов.

Из-за низких механических свойств чистые цветные металлы прямого применения в промышленности практически не находят, но широко применяются в виде различных конструкционных сплавов, проводников и припоев.

2. Медь и сплавы на ее основе

Медь и ее характеристика. Медь — мягкий, пластичный металл розовато-красного цвета, обладает низким электрическим сопротивлением и высокой электропроводностью. Температура плавления меди — 1 083 °С, плотность — 8,96 г/см3.

Механические свойства технической меди колеблются в широком диапазоне в зависимости от способа получения полуфабрикатов (электролиз, литье, прокатка). Так, предел прочности при растяжении σв= 220 … 450 МПа (22 … 45 кгс/мм2); относительное удлинение δ = 4 … 60 %; твердость по Бринеллю 35 … 130 НВ. Полуфабрикат, полученный литьем или электролизом, будет иметь более низкие механические свойства, чем полуфабрикат, полученный прокаткой, ковкой или штамповкой.

Медь обладает высокой химической стойкостью, устойчивостью против коррозии. На поверхности медных изделий образуется оксидная пленка, так называемая патина, являющаяся естественной антикоррозионной защитой. Благодаря высокой электропроводности медь широко используется в виде проволоки, шин, лент в электропромышленности и в энергетике как незаменимый проводник тока. В связи с тем что электрическое сопротивление медных проводов возрастает при наличии в них естественных примесей, для проводников используется медь наиболее чистая по химическому составу, с наименьшей массовой долей примесей. Российской промышленностью выпускается медь с массовой долей примесей 0,01 … 1,00 %. Для проводников электрического тока используется медь с массовой долей примесей не более 0,1 %.

Изделия из проводниковой меди, например контактные провода на электрическом городском и железнодорожном транспорте, кроме высоких электрических свойств должны еще обладать высокой прочностью, износостойкостью и антифрикционностью. Эти качества достигаются технологией производства технической меди и ее последующей деформацией и отделкой поверхности в процессе прокатки и волочения.

Как конструкционный материал чистая техническая медь практически не используется, но она нашла применение в производстве конструкционных сплавов с никелем, свинцом, цинком и другими химическими элементами. Эти и другие химические элементы сплавов на основе меди придают им высокие механические и технологические свойства.

По ГОСТ 859—2001 первичная техническая медь выпускается в виде катодов, слитков, полуфабрикатов, прутков, которые перерабатываются в круглые, квадратные, шестигранные, горячекатаные и тянутые ленты радиаторные и общего назначения, ленты для кабелей, труб, проволоки электротехнической, фольги медной рулонной и электролитической и медных порошков. Медь в этой продукции в зависимости от массовой доли примесей выпускается следующих марок: М00А, М00БК, М0А, М0, МБ, М1, М2, М2Р, М3, М3Р, М4, АМФ. В маркировке первичной технической меди приняты следующие обозначения: М — медь; цифры от 00 до 4 — массовая доля естественных примесей от 0,01 до 1,00 %; Б — бескислородная, Р — раскисленная, А — анодная, К — катодная.

В связи с тем что медь имеет высокую пластичность в горячем и холодном состоянии, изделия из нее получают прокаткой, волочением, штамповкой.

При деформации в процессе производства изделий из меди значительно увеличиваются такие свойства, как прочность и твердость, и уменьшается пластичность. Иногда для увеличения прочности и твердости и уменьшения пластичности изделия из меди специально подвергают холодной деформации. Например, при строительстве линий электропередач, чтобы увеличить расстояние между опорами, в качестве проводников применяют нагартованную или наклепанную медную проволоку. Их прочность по сравнению с прочностью медного полуфабриката увеличивается и достигает 500 МПа (50 кгс/мм2).

Существуют следующие сплавы цветных металлов на основе меди: латунь, бронза, манганин, мельхиор, нейзильбер, константан и монетные сплавы.

Манганин (МНМц3-12) — сплав меди (85 %), марганца (12 %), никеля (до 4 %). Обладает высокими антикоррозионными свойствами и большим удельным электросопротивлением. Выпускается в виде ленты, листов, полосы и проволоки. Манганин применяется в электротехнической промышленности для увеличения пределов измерения измерительных приборов (например, в амперметрах в качестве шунтов).

Мельхиор (МНЖМц30-0,8-1 и МН19) — сплав меди (80 %) и никеля (до 20 %), железа, марганца и кобальта. Имеет высокие антикоррозионные свойства. Выпускается в виде труб, ленты, полосы, проволоки и прутков. Применяется для изготовления столовых приборов, лабораторной техники и в приборостроении.

Нейзильбер (МНЦ15-20) — сплав меди (65 %), цинка (20 %), никеля (15 %) и кобальта (13,5 … 16,5 %). Выпускается в виде ленты, проволоки, полосы и прутков. Применяется для приборов точной механики, в электронике, в технической посуде. Имеет высокую стойкость против коррозии.

Константан (МНМц43-05) — сплав меди (59 %), никеля и кобальта (40 %), а также марганца (1 %). Выпускается в виде ленты и проволоки. Применяется в радиоэлектронике, термопарах и др.

Кроме того, выпускается большая группа монетных сплавов с никелем, золотом и платиной.

Латуни. Сплавы меди с цинком называются латунями. Практическое применение нашли латуни с массовой долей цинка до 45 %. В латунях могут находиться и другие химические элементы с низкой массовой долей.

По сравнению с медью латунь обладает более высокой прочностью, твердостью, упругостью, коррозионной стойкостью, меньшей пластичностью и высокими технологическими свойствами (литейными свойствами, деформируемостью и обрабатываемостью резанием).

По ГОСТ 15527—2004 латунь выпускается в виде проволоки, лент, полос, труб, тянутых и прессованных изделий в отожженном и нагартованном состоянии.

Латуни, состоящие из двух химических элементов, называются двойными или простыми, а латуни, состоящие из нескольких химических элементов, — сложными, или специальными.

Простые латуни состоят из меди и цинка. Цинк, сплавляясь с медью, образует твердые растворы замещения, значительно повышая механические свойства латуней. При температуре 100 … 150 °С латунь пластична, при температуре 200 °С и выше — латунь хрупкая. В зависимости от массовой доли цинка простые латуни делятся на однофазные α-латуни (до 39 % цинка) и двухфазные α+ β-латуни.

Однофазные латуни имеют меньшую прочность, но более высокую пластичность, чем двухфазные. При деформации в результате наклепа твердость и прочность α-латуней повышается, а пластичность уменьшается. Например, прочность латуни марки Л80 после штамповки возрастает с 320 МПа (32 кгс/мм2) до 620 МПа (62 кгс/мм2), но при этом относительное удлинение уменьшается с 52 до 3 %. Для снятия наклепа латуни подвергают отжигу.

Двухфазные латуни хорошо деформируются в горячем состоянии при температуре выше 500 °С.

Простые латуни — это деформируемый конструкционный материал. Из этих латуней детали получают методом деформирования: прессования, штамповки, ковки, прокатки и волочения.

Марки простых латуней: Л96, Л90 (томпак), Л85, Л80 (полутомпак), Л70, Л68, Л63, Л60. Латуни маркируются буквой Л — латунь, после которой стоят цифры, указывающие содержание в ней меди в процентах. Например, Л63 означает, что латунь состоит из 63 % меди и 37 % цинка.

Сложные латуни состоят из меди, цинка, алюминия, железа, марганца, никеля, олова, свинца и других химических элементов. По ГОСТ 15527—2004 выпускаются следующие марки сложных латуней: ЛА77-2 (алюминиевая), ЛАЖ60-1-1 (алюминиево-железистая), ЛАМш59-3-2 (алюминиево-мышьяковистая), ЛАНКМц75-2-2,5-0,5-0,5 (алюминиево-никелево-кремнемарганцевая), ЛЖМц59-1-1 (железомарганцевая), ЛЖС58-1-1 (железосвинцовая), ЛН65-5 (никелевая), ЛМц58-2 — (марганцевая), ЛМцА57-1-1 (марганцево-алюминиевая), ЛО90-1 (томпакооловянная), ЛО70-1, ЛО62-1, ЛО60-1 (оловянные), ЛС63-3, ЛС74-3, ЛС64-3, ЛС60-1, ЛС59-1, ЛС59-3, ЛС74-3 (свинцовые), ЛМш68-0,05 (мышьяковая).

Cложные латуни маркируются буквой Л — латунь, после которой следуют буквы, обозначающие легирующие элементы: А — алюминий, Ж — железо, Мц — марганец, К — кремний, С — свинец, О — олово, Мш — мышьяк, Н — никель. Первые цифры, стоящие за буквами, обозначают массовую долю меди в процентах, последующие цифры — массовую долю компонентов в процентах в той последовательности, в какой они приведены в буквенной части условного обозначения. Количество цинка определяется по разности. Например, латунь марки ЛАЖ60-1-1 (алюминиево-железистая латунь) имеет следующее содержание компонентов: 60 % меди, 1 % алюминия, 1 % железа, 38 % цинка.

Приведенные марки сложных латуней обрабатываются давлением. Кроме того, выпускается большая группа литейных латуней в виде чушек (ГОСТ 1020—97) следующих марок: ЛС, ЛСД, ЛС1, ЛОС, ЛК, ЛК1, ЛК2, ЛКС, ЛМцС, ЛМцЖ, ЛА, ЛАЖМц.

Литейные латуни идут на изготовление фасонных отливок методом литья, отливаются в земляных формах, центробежным литьем, литьем в кокиль и литьем под давлением. Латунные отливки подвергаются механической обработке: точению, фрезерованию, шлифованию и др.

Из сложных латуней делают следующие детали: червячные пары, подшипники и втулки, зубчатые колеса, трубы, арматуру, втулки и сепараторы для подшипников качения, антифрикционные детали, штуцеры гидросистем автомобилей, детали, работающие в морской воде, и др.

Бронзы. Бронзами называются сплавы меди с оловом и другими химическими элементами. По способу переработки различают литейные и деформируемые бронзы, по химическому составу — оловянные и безоловянные.

Оловянные бронзы (ГОСТ 613—79) выпускаются в виде чушек следующих марок: БрО3Ц12С5, БрО3ЦТС5Н1, БрО4Ц4С17, БрО5Ц5С5, БрО5С25, БрО6Ц6С3, БрО8Ц4, БрО10Ф01, БрО10Ц2, БрО10С10, БрО4Ц7С5.

Оловянные бронзы относятся к литейным сплавам. Детали из этих бронз получают различными литейными способами с последующей механической обработкой (К — литье в кокиль, П — литье в песчано-глинистые формы).

Безоловянные бронзы (ГОСТ 493—79) выпускаются в виде чушек для последующего литья следующих марок: БрА9Мц2Л, БрА10Мц2Л, БрА9Ж3Л, БрА10Ж3Мц2, БрА10Ж4Н4Л, БрА11Ж6Н6, БрА9Ж4Н4Мц1, БрС30, БрА71Мц15Ж3Н2Ц2, БрСу3НЦ3С20Ф.

Маркируют бронзы буквами Бр — бронза, за которыми следуют буквы, обозначающие легирующие элементы, введенные в бронзу: А — алюминий, Ж — железо, Н — никель, С — свинец, Су — сурьма, Ц — цинк, Ф — фосфор, и далее цифры, показывающие содержание этих элементов в процентах. Количество меди определяется по разности.

Бронзы обладают высокими механическими свойствами. Например, БрО10Ф1 имеет предел прочности σв = 245 МПа (25 кгс/мм2), твердость по Бринеллю 90 НВ, относительное удлинение δ = 3 %.

3. Алюминий и сплавы на его основе

Алюминий и его характеристика. Алюминий — металл серебристо-белого цвета, легкий, мягкий, пластичный. Плотность алюминия составляет 2,7 г/см3, твердость — 20 НВ, предел прочности при растяжении — 60 … 90 МПа (6 … 9 кгс/мм2), относительное удлинение — 40 %. Обладает высокой электропроводностью, что дает возможность широкого использования алюминия в электроэнергетике, и низким удельным весом. На воздухе алюминий быстро окисляется. На его поверхности образуется тонкая плотная оксидная пленка, которая защищает детали от дальнейшего окисления. Высокая деформируемость позволяет обрабатывать алюминий штамповкой, ковкой, прокаткой, прессованием и волочением. Детали из алюминия хорошо свариваются в среде инертных газов. Алюминий устойчив против коррозии на воздухе и в воде. Из-за низких механических свойств чистый алюминий в качестве конструкционного материала не применяется.

Исходный технический алюминий выпускается под названием алюминий первичный. Из него выплавляются алюминиевые литейные и деформируемые сплавы. Применяя различные легирующие элементы (кремний, магний, марганец, титан, цинк и др.), получают алюминиевые сплавы с высокими физико-механическими свойствами.

Алюминий первичный. По ГОСТ 11069—2001 в зависимости от химической чистоты выпускается первичный алюминий трех групп: особой чистоты (А999), высокой чистоты (А995, А99, А97, А95), технической чистоты (А85, А8, А7, А7Е, А6, А5, А5Е, АО). В маркировке первичного алюминия цифры соответствуют массовой доле чистого алюминия. Например, марка алюминия А999 означает, что массовая доля чистого алюминия составляет 99,999 %, примесей — не более 0,001 %.

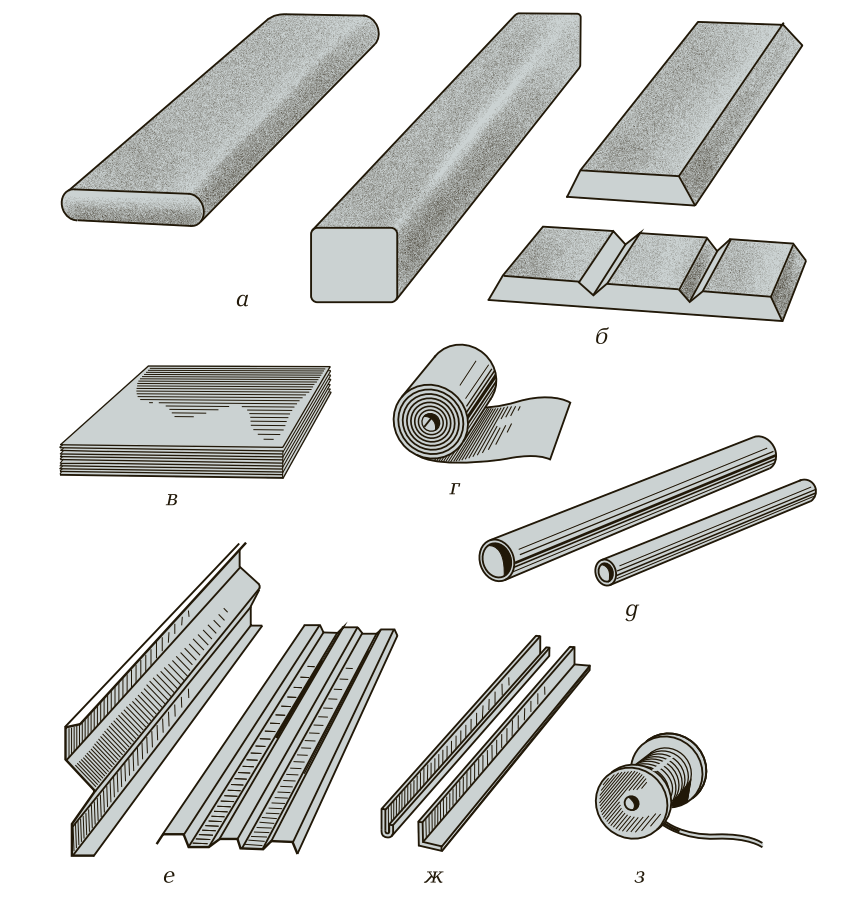

Первичный алюминий выпускается в виде чушек, слитков, фольги, порошков и пудры. Слитки и чушки гладкие и с пережимами применяются для изготовления полуфабрикатов: листов, лент, полос, труб, проволоки и различных профилей, а также штамповок и поковок (рис. 1).

Чушки массой 5; 15 и 1 000 кг и цилиндрические слитки используют как для производства изделий, так и для получения различных сплавов. Кроме того, промышленностью выпускается технический алюминиевый сплав с магнием и медью для раскисления стали, чугуна, ферросплавов в виде чушек массой до 16 кг или гранул размером до 10 … 15 мм, порошков и пудры.

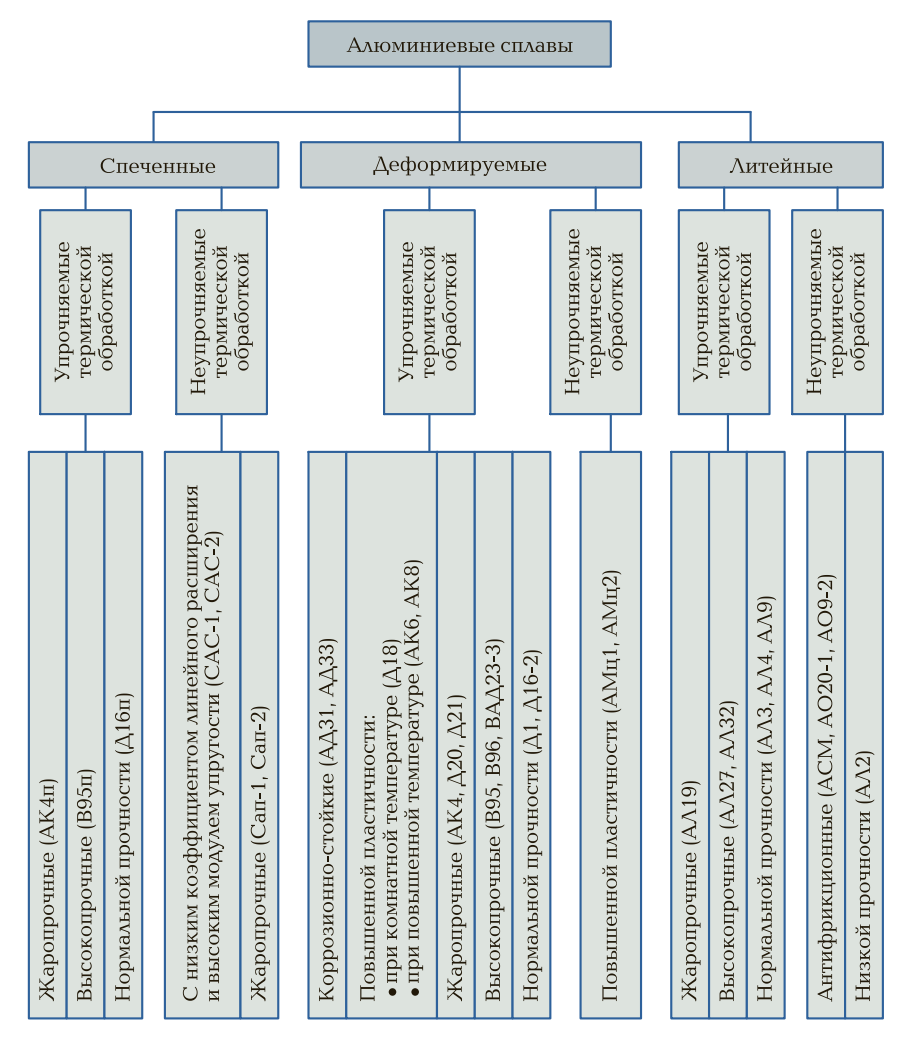

Классификация алюминиевых сплавов. Алюминиевые сплавы классифицируются по химическому составу, технологии переработки в изделия, способности к термической обработке и по механическим свойствам (рис. 2).

Рис. 1. Полуфабрикатные изделия, изготовленные из алюминиевых сплавов: а — слитки; б — чушки; в — листы; г — лента; д — трубы; е — профили; ж — уголок; з — проволока

Рис. 2. Классификация алюминиевых сплавов

По химическому составу в зависимости от легирующих элементов выпускают три группы алюминиевых сплавов: силумин — сплав алюминия с кремнием; дюралюминий — сплав алюминия с медью, марганцем и магнием; сплав алюминия с магнием. В зависимости от технологических свойств алюминиевые сплавы подразделяются на литейные и деформируемые. Деформируемые сплавы составляют до 80 % общего объема производства алюминиевых сплавов.

Технологические свойства зависят от микроструктуры сплавов. Так, если сплав в твердом состоянии будет однофазным, т. е. в виде твердого раствора, то такой сплав будет иметь высокую плотность, а вместе с ней и деформируемость. В микроструктуре твердого раствора фазовых превращений не происходит, поэтому такие сплавы закалку не воспринимают. Улучшение механических свойств этих сплавов производят путем холодной деформации, наклепа.

Если в сплаве образуется микроструктура механической смеси — эвтектика, то сплав будет иметь высокие литейные свойства и низкую способность сплавов к пластической деформации. Улучшение механических свойств литейных сплавов производят термической обработкой, при которой достигается улучшение строения эвтектики за счет регулирования скорости перекристаллизации.

Литейные алюминиевые сплавы. По ГОСТ 2685—75* литейные алюминиевые сплавы выпускаются следующих групп и марок:

сплавы на основе системы алюминий — кремний — АЛ2, АЛ4, АЛ4-1, АЛ-9, АЛ9-1, АЛ34 (ВАЛ5), АК9 (АЛ4В), АК7 (АЛ9В);

сплавы на основе системы алюминий — кремний — медь — АЛ3, АЛ5, АЛ5-1, АЛ6, АЛ32 и др.;

сплавы на основе системы алюминий — медь — АЛ7, АЛ19, АЛ33;

сплавы на основе системы алюминий — магний — АЛ8, АЛ13, АЛ22, АЛ23, АЛ23-1, АЛ27, АЛ27-1, АЛ28;

сплавы на основе системы алюминий — прочие компоненты — АЛ1, АЛ11, АЛ21, АЛ24, АЛ25, АЛ30 и др.

Литейные алюминиевые сплавы поставляются в чушках массой 3,0 … 16,5 кг и идут на изготовление фасонных отливок, работающих при различных нагрузках: корпусов приборов, кронштейнов, картеров, блоков цилиндров, головок цилиндров, поршней и т. д.

Высокие литейные свойства позволяют получать из этих сплавов отливки различными способами: в песчаных формах, кокилях, под давлением, по выплавляемым моделям и в оболочковых формах.

Детали из литейных алюминиевых сплавов подвергают различным видам термической обработки: старению, закалке, отпуску и отжигу.

Литейные алюминиевые сплавы применяются для литья деталей, работающих в морской воде, деталей, работающих при повышенной температуре, посуды для пищевых продуктов и различных емкостей. Строго регламентируется массовая доля примесей в литейных алюминиевых сплавах: бериллия, железа, кремния, титана и др. Например, для изготовления посуды и емкостей для пищевых продуктов содержание бериллия должно быть исключено. Кроме того, при использовании того или иного сплава для изготовления посуды и емкостей для хранения продуктов в каждом конкретном случае вопрос согласовывается с Минздравсоцразвития России.

Деформируемые алюминиевые сплавы. Разновидностью деформируемых алюминиевых сплавов являются силумины, которые иногда также применяются в качестве литейных сплавов. Сплавы в чушках используются для подшихтовки при выплавке деформируемых сплавов, сплавы в слитках — для обработки давлением и в виде готовых изделий, полученных обработкой давлением в горячем и холодном состоянии: прутки, фасонные профили, трубы, листы, ленты, полосы, поковки, штамповки и проволока.

Деформируемые алюминиевые сплавы, неупрочняемые термической обработкой (ММ, М, ДМН, АМ4С, АМг1, АМг2, АМг3, АМг4, АМг4,5, АМгВС, АМг5, АМг6), — это группы сплавов системы алюминий — марганец и сплавы системы алюминий — магний, так называемые сплавы АМг.

Дюралюминий (АД31, АД33, АД35, АВ, Д1, Д16, В65, Д18, В95) — это наиболее распространенный представитель деформируемых алюминиевых сплавов, упрочняемых термической обработкой. Дюралюминий содержит примерно 4 % меди, 1 % магния, 1 % марганца и, кроме того, железо и кремний. Микроструктура дюралюминия состоит из твердого раствора и эвтектики.

Термическая обработка дюралюминия заключается в нагреве деталей до температуры 500 °С, охлаждении в воде и последующем естественном старении в течение 5 — 7 сут. Нагрев детали выше 500 °С вызывает перегрев, рост зерна, оплавление и окисление границ зерен, что приводит к резкому падению прочности и пластичности. Колебания температур при термической обработке дюралюминиевых сплавов не должны превышать ± 3 … 4 °С.

Алюминиевые сплавы для поковок и штамповок (АК4, АК4-1, АК5, АК6, АК8) обладают высокой прочностью, твердостью, а также пластичностью в горячем состоянии. При термической обработке эти сплавы близки к дюралюминию. Высокие механические свойства и мелкозернистая структура этих сплавов требуют при закалке больших выдержек и длительного старения.

Из алюминиевых сплавов выпускаются более 20 тысяч различных по форме, сечению, длине и размерам профилей общего и специального назначения.

Спеченные алюминиевые сплавы. Спеченные алюминиевые сплавы (САП) получают из алюминиевой пудры. Алюминиевая пудра получается из технического алюминия марки А97, распыленного в расплавленном состоянии. Затем полученный порошок размельчается в шаровых мельницах до размера не более 0,001 мм. Полученная пудра спекается в специальных установках при высоких температурах. Спеченный алюминиевый сплав состоит из чистого алюминия и 6 … 10 % оксида алюминия.

Спеченные алюминиевые сплавы имеют высокую жаропрочность (до 500 °С), хорошо деформируются в холодном и горячем состоянии, свариваются, обрабатываются резанием. Промышленность выпускает следующие марки спеченных алюминиевых сплавов: САП-1, САП-2, САП-3, САП-4, Д16П, АК4П и др. Из этих сплавов делают листы, профили, трубы, штампованные заготовки и другие полуфабрикаты. Эти сплавы характеризуются высокой прочностью, твердостью, мелкозернистой структурой, отсутствием литейных дефектов.

4. Магний и сплавы на его основе

Магний и его характеристика. Магний — блестящий, очень легкий (плотность 1,74 г/см3) металл серебристо-белого цвета. При длительном нахождении на воздухе магний покрывается тонкой оксидной пленкой, при повышенных температурах — интенсивно окисляется и даже самовоспламеняется.

Магний аллотропических превращений не имеет, отличается низкой плотностью, ударной вязкостью, высокими литейными свойствами и хорошей обрабатываемостью резанием. Магний химически не стойкий, разрушается в морской воде, кислотах и щелочах. Железо, никель и кремний понижают коррозионную стойкость магния.

Магний может быть литым и пластически деформированным (листы и другие изделия). Литой магний имеет низкие механические свойства. Пластическая деформация магния повышает его механические свойства. Например, предел прочности при растяжении холоднокатаного листа σв= 260 МПа (26 кгс/мм2); относительное удлинение δ = 9 %.

В зависимости от массовой доли примесей по ГОСТ 804—93 выпускается первичный магний следующих марок: Мг96 (99,96 % магния), Мг95 (99,95 % магния), Мг90 (99, 90 % магния). В состав примесей входят такие химические элементы, как железо, алюминий, марганец, кремний, никель, медь и хлор.

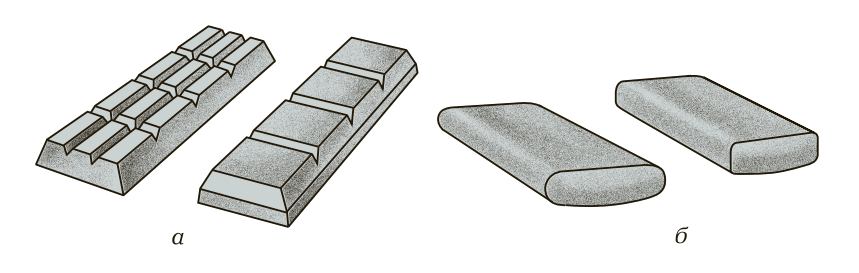

Первичный магний выпускают в виде чушек или слитков массой 8 кг. По заказу завода магний может выпускаться в отливках (рис. 3).

Рис. 3. Чушки (а) и слитки (б) специального назначения

Чистый магний как конструкционный материал из-за низких механических и физических свойств широкого применения не нашел, но используется в металлургическом производстве как модифицирующий элемент в производстве сталей и высокопрочных чугунов, а также как раскислитель и легирующий элемент в производстве различных сплавов. Технически чистый магний применяется также в пиротехнике, химическом производстве и в качестве топлива в ракетной технике.

Кроме того, магний является основой в производстве магниевых сплавов, обладающих высокой удельной прочностью. При легировании первичного магния алюминием, цинком и марганцем с последующей термической обработкой можно получить предел прочности до σв = 350 МПа (35 кгс/мм2).

Магниевые сплавы выпускают на основе легирующих элементов: марганца, алюминия, цинка, циркония, церия и неодима. Неодим и церий повышают жаропрочность. Марганец и цирконий повышают коррозионную стойкость. Остальные легирующие элементы повышают прочность, твердость и ударную вязкость магниевых сплавов. Важной особенностью магниевых сплавов является то, что легирующие элементы образуют твердые растворы. С повышением температуры происходит увеличение растворимости этих элементов. Это дает возможность термически упрочнять изделия из магниевых сплавов закалкой и отпуском (искусственным старением).

Магниевые сплавы подразделяют на литейные и деформируемые. Литейные магниевые сплавы маркируются буквами МЛ и цифрами, указывающими на условный номер литейного магниевого сплава, а деформируемые — буквами МА и цифрами, указывающими на условный номер деформируемого магниевого сплава.

Литейные магниевые сплавы. По ГОСТ 2856—79 выпускаются следующие магниевые сплавы для производства фасонных отливок в виде чушек массой 8 кг: МЛ3, МЛ4, МЛ4пч, МЛ5, МЛ5пч, МЛ5он, МЛ6, МЛ8, МЛ9, МЛ10, МЛ11, МЛ12, МЛ15 и МЛ19 (пч — повышенной частоты; он — общего назначения). Основными легирующими элементами в литейных магниевых сплавах МЛ3 — МЛ6 являются алюминий, марганец и цинк, в сплавах МЛ8 — МЛ19 — цинк и цирконий, а в отдельных марках — кадмий, индий, лантан и редкоземельные металлы.

Из этих сплавов получают фасонные отливки сложной формы, отливаемые в песчаные формы, кокили, оболочковые формы, по выплавляемым моделям и литьем под давлением.

После механической обработки отливки подвергаются упрочняющей закалке и последующему отпуску, старению и гомогенизации. Литейные магниевые сплавы применяют для изготовления деталей в самолето- и приборостроении (арматура, штурвалы, фермы, корпуса приборов и др.).

К недостаткам магниевых сплавов относятся низкая коррозионная стойкость, образование крупнозернистой структуры, склонность к газонасыщению и образованию трещин.

Деформируемые магниевые сплавы. К деформируемым магниевым сплавам относятся сплавы на основе алюминия, цинка, марганца, циркония с различной степенью легирования. Сплавы с содержанием марганца термической обработкой не улучшаются. Они поставляются в отожженном состоянии.

По ГОСТ 14957—76* выпускаются следующие марки магниевых деформируемых сплавов: МА1, МА2, МА5, МА8, МА11, МА13, МА14 (ВМ65), ВМД1.

Деформируемые магниевые сплавы выпускаются в виде полуфабрикатов: профилей, листов, прутков, проволоки, труб, штампованных заготовок, профилей общего и специального назначения. Детали, изготовленные из этих сплавов, с целью антикоррозионной защиты подвергают оксидированию и лакокрасочным покрытиям. Полуфабрикаты идут на изготовление различных деталей в авиационной, автомобильной промышленности и станкостроении: масло- и бензобаки, арматура топливных, гидравлических и масляных систем, обшивка самолетов, детали грузоподъемных машин, автомобилей, ткацких станков и др.

5. Титан и сплавы на его основе

Титан и его характеристика. Титан — металл серебристо-белого цвета. Плотность титана составляет 4,5 г/см3, температура плавления — 1 672 °С. Механические свойства титана зависят от его химической чистоты. Титан имеет высокую удельную прочность, которая равна 22 (отношение предела прочности к удельному весу). Например, удельная прочность алюминиевых сплавов равна 15, а легированных сталей — 18.

При нормальной температуре и до температуры 882 °С титан будет иметь плотноупакованную гексагональную атомно-кристаллическую ячейку (α-титан), а выше температуры 882 °С — объемноцентрированную кубическую ячейку (β-титан).

Титан имеет высокую коррозионную стойкость в атмосфере, морской и пресной воде и газовой среде. Эти качества обусловили широкое применение титана как конструкционного материала в авиа-, ракетостроении, в химическом машиностроении.

По внешнему виду титан похож на сталь. Хорошо обрабатывается давлением и резанием, куется, штампуется, прокатывается, сваривается электросваркой и в среде аргона или гелия. В связи с тем что титан обладает адгезией (прилипаемостью), антифрикционными свойствами и низкой теплопроводностью, он имеет пониженную обрабатываемость резанием (коэффициент резания титана составляет 0,3 … 0,5). Чистый титан обладает пониженной жаропрочностью. В авиастроении он применяется для изготовления реактивных сопел, деталей каркасов самолетов, камер сгорания топлива в реактивных двигателях. В связи с разработкой технологии сварки титана его начали применять в судостроении. Также из титана изготавливают медицинский инструмент, протезы, детали и корпуса насосов в химической промышленности. К перспективным областям применения титана можно отнести турбостроение, железнодорожный и автомобильный транспорт.

Металлургические заводы производят титановую губку, которую на машиностроительных предприятиях переплавляют в технический титан или на различные титановые сплавы. В зависимости от массовой доли примесей выпускают технический титан следующих марок: ВТ1-00, ВТ1-0, ВТ1 (ГОСТ 19807—91).

Технический титан при температуре до 500 °С на воздухе не окисляется, при температуре свыше 500 °С активно реагирует с кислородом и азотом (окисляется). Титан обладает кислотостойкостью. По своим физико-химическим свойствам он относится к группе тугоплавких черных металлов.

Свойства титановых сплавов. В связи с высоким спросом на титан и титановые сплавы производство титана постоянно расширяется.

Все титановые сплавы обладают низкими антифрикционными свойствами, поэтому для изготовления трущихся деталей машин не применяются.

Титановый сплав, легированный алюминием (4 %), ванадием (13 %), хромом (11 %), имеет предел прочности в три раза выше, чем конструкционная легированная сталь. При легировании сплава молибденом (до 30 %) сплав будет иметь высокую коррозионную стойкость в агрессивных средах (газ, кислота, щелочи). Высокие свойства сохраняются до температуры 400 °С.

Различают три вида титановых сплавов:

- α-сплавы — чистый титан и сплав титана с алюминием, оловом и цирконием (ВТ5, ВТ5-1, ОТ4-1, ОТ4, ВТ4, ОТ4-2);

- β-сплавы (ВТ15);

- α + β-сплавы (ВТ6, ВТ16, ВТ3-1, ВТ8 и ВТ9 и др.).

По способам переработки в изделия титановые сплавы подразделяются на литейные и деформируемые.

Титановые литейные сплавы. Титановые литейные сплавы выпускают следующих марок: ВТ1, ВТ5Л, ВТ3-1Л, ВТ1Л, ВТ21Л. Они состоят из алюминия (до 6 %), хрома (до 2 %), молибдена (до 2 %) и ванадия (1,2 %). Кроме того, в титановых литейных сплавах с небольшой массовой долей имеются кремний и железо. Эта группа сплавов обладает высокими литейными свойствами: высокой жидкотекучестью, незначительными линейной (1 %) и объемной (3 %) усадками, малой склонностью к образованию горячих трещин, высокой плотностью отливок и практически отсутствием ликвации.

Титановые литейные сплавы идут на изготовление фасонных отливок различной формы и труб. Их отливают в кокилях и оболочковых формах. Недостатками титановых литейных сплавов являются высокая химическая активность со всеми формовочными материалами и газопоглощаемость. В связи с этим получение отливок проводят в среде нейтральных газов или в вакууме. Титановые литейные сплавы закалке не подвергаются в связи с тем, что эта операция снижает пластичность и ударную вязкость деталей.

6. Олово, свинец, цинк и сплавы на их основе

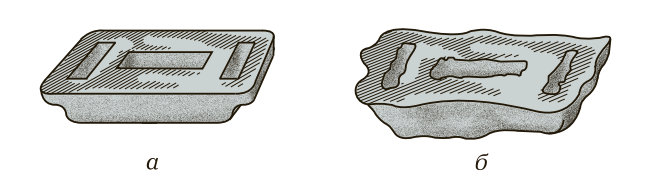

Олово и его характеристика. Олово — металл серебристо-белого цвета, относится к группе легкоплавких металлов. Плотность олова при температуре 20 °С составляет 7,3 г/см3, прочность при растяжении — 15 … 20 МПа (1,5 … 2,0 кгс/мм2), твердость — 7,6 НВ и относительное удлинение — 40 %. Высокая пластичность олова наблюдается только до температуры 170 °С. Олово обладает коррозионной стойкостью, не окисляется на воздухе, устойчиво в кислотах и воде. Эти свойства позволяют применять олово в пищевой промышленности, для лужения посуды и кухонных котлов, тары, жести и различных антикоррозионных покрытий. Особенностью олова является то, что оно способно при температуре выше 18 °С приобретать структуру β-модификации — белое олово, при температуре ниже 18 °С переходит в α-модификацию — серое олово. При отрицательных температурах олово изменяет свою кристаллическую решетку, и металл самопроизвольно превращается в серый порошок, так называемую оловянную чуму (рис. 4), поэтому допускается кратковременное хранение технического олова при температуре не ниже 20 °С. В случае обнаружения признаков оловянной чумы склады должны быть тщательно подметены, проветрены, а слитки отправлены на переплавку.

Олово имеет очень низкую тепло- и электропроводность.

Рис. 4. Оловянная чушка (а) и оловянная чушка, разрушенная оловянной чумой (б)

По ГОСТ 860—75* техническое олово выпускается в виде прутков по 0,25 кг и чушек по 5 и 25 кг следующих марок: ОВЧ-000, О1пч, О1, О2, О3 и О4.

В качестве примесей в олове находятся следующие химические элементы: висмут, железо, медь, мышьяк, свинец, сера и сурьма. В чистом виде олово марки О1пч применяется для лужения консервной жести, посуды для пищевых продуктов. Остальные марки применяются для получения различных сплавов: припоев, баббитов, типографских и подшипниковых сплавов, бронз и др. Оксиды олова используются для производства эмалей и красок.

Свинец и его характеристика. Свинец — металл синевато-серого цвета, относится к легкоплавким металлам. Плотность свинца составляет 11,68 г/см3, температура плавления — 327 °С, твердость — 4 НВ и прочность — 16 МПа (1,6 кгс/мм2). Металл мягкий, пластичный, имеет высокую деформируемость. В настоящее время свинец широко применяется при изготовлении аккумуляторов, кабелей, подшипниковых и типографских сплавов и припоев. Свинец — один из немногих металлов, не пропускающих гамма-лучи, поэтому он является незаменимым изолятором в ядерной технике, рентгеновских аппаратах. Свинец также применяется для этилирования бензина.

По ГОСТ 3778—98 технический свинец выпускается в виде чушек массой 30 … 40 кг или блоков массой до 1 т. В зависимости от химического состава существуют следующие марки свинца: С000, С00, С0, С1, С2, С3. Например, свинец марки С000 имеет массовую долю чистого свинца 99,999 %, а свинец марки С3 — 99,9 %. Примесями являются следующие химические элементы: олово, сурьма, железо, магний, кальций и натрий. Олово и свинец, сплавляясь между собой, а также с висмутом и кадмием, образуют легкоплавкие сплавы, которые широко применяются в качестве припоев, плавких предохранителей, анатомических слепков и типографских шрифтов. Кроме того, свинец применяется для изготовления охотничьей дроби и пуль, а также как присадочный металл для производства бронз, припоев и баббитов.

Свинец выпускается в виде листов, лент, проволоки, труб, блоков и монолитов различного назначения.

Кроме относительно чистого свинца выпускается также сурьмянистый свинец (ССу1, ССу2, ССу3, ССу4, ССуА, ССуМ, ССуМТ) с массовой долей сурьмы 0,5 … 6,0 %. Сурьмянистый свинец применяется для изготовления подшипников скольжения и их вкладышей. Цинк и его характеристика. Цинк — металл синевато-белого цвета, плотностью 7,14 г/см3, температура плавления равна 419 °С.

Цинк обладает высокой хрупкостью, но при температуре 100 … 150 °С имеет высокую пластичность, легко прокатывается, штампуется, вытягивается в проволоку. При окислении на воздухе на поверхности цинка образуется тонкая пленка карбонатов, которая надежно защищает металл от дальнейшего окисления. По ГОСТ 3640—94 технический цинк выпускается в виде чушек массой до 5 кг или 19 … 21 кг, а также блоков массой до 1 т. Чушки выплавляются с пережимами, гладкие, заоваленные и полусферические. В зависимости от химического состава существуют следующие марки цинка: ЦВ00, ЦВ0, ЦВ, ЦО, ЦОА, ЦВ1, Ц1, Ц2 и Ц3.

Технический цинк используется в качестве анодов для гальванических покрытий, анодов для гальванических элементов, материала для типографических клише. Оксид цинка идет на изготовление белил, эмали, глазури, стекла и т. д. Цинк также широко применяется для покрытия кровли в виде тонких рифленых и нерифленых листов. Цинк и его сплавы обладают высокими литейными свойствами.

Их используют для производства деталей в автомобильной, тракторной, радиотехнической промышленности. Наиболее высокими технологическими и механическими свойствами обладают сплавы цинка с алюминием, магнием и медью.

Большое количество цинка идет на производство баббитов и припоев.

На основе цинка с добавлением легирующих элементов алюминия, меди и марганца выпускается большая группа цинковых сплавов следующих марок: ЦАМ4, ЦАМ4-1, ЦАМ4-3, ЦАМ1 и др. Эти сплавы применяются для производства отливок литьем под давлением, а также листов, профилей методом прокатки и прессованием. Цинковые сплавы обладают высокими механическими свойствами. Предел прочности при растяжении σв= 250 … 460 МПа; относительное удлинение δ= 2 … 12 % (относительное удлинение отдельных марок достигает 20 … 40 %); твердость 70 … 120 НВ.

Баббиты. На основе легкоплавких металлов производится большая группа легкоплавких сплавов. Температура плавления легкоплавких сплавов составляет 11 … 123 °С. Баббит — это антифрикционный сплав на основе легкоплавких металлов олова, свинца и цинка.

По антифрикционным свойствам баббиты являются незаменимыми материалами. Их недостатком является низкая сопротивляемость усталости. Сплав, образуемый на основе легкоплавких металлов, обеспечивает хорошую прирабатываемость в узлах трения, образует особый микрорельеф поверхности, обеспечивающий смазывание поверхностей трущихся деталей, защиту материала деталей от трения и отвод теплоты. Эти условия работы создаются благодаря мягкой пористой матрице и твердым включениям.

Баббиты применяют для заливки поверхностей вкладышей подшипников скольжения.

Выпускают следующие группы баббитов:

- оловянно-сурьмянистые;

- свинцово-оловянно-сурьмянистые;

- свинцовые (не содержащие олова);

- цинковые.

Припои. Сплавы, полученные на основе легкоплавких и других металлов, применяемые как присадочный материал для паяния деталей и заготовок из различных металлов и сплавов, называются припоями. Припои широко применяются в пищевой, медицинской, радиотехнической и электротехнической промышленностях.

В зависимости от температуры плавления припои подразделяются на мягкие и твердые.

Мягкие припои плавятся при температуре ниже 400 °С. Прочность этих припоев σв = 50 … 70 МПа. Мягкими припоями паяют детали, не подвергающиеся механическим нагрузкам. В качестве мягких припоев применяют сплавы на основе олова, свинца, висмута и кадмия. Наиболее широкое применение нашли легкоплавкие мягкие припои на основе олова и свинца. Это эвтектические сплавы с содержанием 2/3 олова и 1/3 свинца (например, припой оловянносвинцовый ПОС 90 (содержит 90 % олова, остальное — свинец), припой оловянно-свинцово-сурьмяный ПОСС-4-6). Основу оловянно-свинцовых припоев составляют олово, свинец и сурьма. В качестве примесей содержатся висмут, железо, медь, мышьяк, никель, сера и цинк с общей массовой долей не более 0,15 … 0,20 %. Оловянно-свинцовые припои выпускаются в виде чушек, прутков (круглых и трехгранных), проволоки, ленты и трубок, заполненных флюсом (канифоль). Стандарт регламентирует размеры припоев (диаметр, толщина, длина) в зависимости от наименования и вида сортамента. Проволока, ленты и трубки упаковываются в бухты массой не более 15 кг. Длина этого сортамента должна быть не менее 1 м.

Кроме оловянно-свинцовых мягких припоев применяют также оловянно-цинковые припои с массовой долей олова 90, 70, 60 и 40 %, остальное — цинк (ПОЦ-90, ПОЦ-70, ПОЦ-60, ПОЦ-40). Эти припои имеют более высокий интервал кристаллизации (199 … 365 °С), большую прочность и меньшую пластичность.

Твердые припои имеют температуру плавления выше 400 °С (как правило, в пределах 800 … 900 °С) и являются сплавами меди и цинка (латуни), цинка и серебра (серебряные припои). Серебряные припои применяются для пайки электро- и радиоприборов, когда требуется высокая электропроводность.