Содержание страницы

Основные понятия и определения

Основы проектирования заготовок – учебная дисциплина об оптимизации процесса выбора способа изготовления заготовок. Данная учебная дисциплина образовалась на стыке многих машиностроительных технических дисциплин:

- технологии машиностроения;

- технологии конструкционных материалов;

- деталей машин;

- черчения и начертательной геометрии;

- физики, химии и др.

Основной задачей машиностроения является снижение материалоемкости и энергоемкости изготавливаемых изделий за счет повышения точности машиностроительных заготовок, использования новых материалов с более высокими прочностными свойствами и лучшей обрабатываемостью, внедрения безотходных технологических процессов, композитов, пластических масс и керамики.

Заготовительное производство стало важнейшим звеном современного машиностроительного предприятия и в технологической документации этого производства используются специальные термины и определения.

Под заготовкой понимается полуфабрикат, предназначенный для последующей обработки и превращения его в изделие.

Изделие – продукт технологической деятельности человека, пригодный для конкретного использования без дополнительной обработки.

Обработка – технологический процесс, проводимый с целью заданного изменения геометрической формы, размеров, шероховатости поверхностей, внутренней структуры и свойств материала.

Деталь – изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций.

Припуск – слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств, геометрической формы и размеров обрабатываемой поверхности.

Напуск – часть объема заготовки, добавляемая для упрощения технологического процесса ее получения.

Поковка – промежуточная заготовка, полученная обработкой давлением.

Отливка – заготовка, полученная в литейной форме из расплава металла или других материалов.

Штамповка – заготовка, полученная ковкой в штампах.

Тип производства – классификационная категория производства, определяемая широтой номенклатуры и объема выпуска изделий.

Выделяют единичный тип производства, когда изготавливаются отличающиеся друг от друга изделия.

Серийный – когда изготавливаются серии отличающихся друг от друга групп изделий.

Массовый тип производства – когда изготавливаются одноименные изделия.

Допуск – допускаемые отклонения числовой характеристики параметра от его расчетного или номинального значения в соответствии с квалитетами или классами точности.

Эти общие понятия используются при проектировании заготовок деталей машин, получаемых различными процессами, методами и способами.

Общетехнологические справочные сведения

Заготовка как продукт технологической деятельности по ГОСТ 2101–68 может быть отнесена к изделию.

ГОСТ устанавливает следующие виды изделий заготовки: деталь и сборочная единица, на которые устанавливаются отдельные виды конструкторских документов. Согласно ГОСТ 2102–68, к ним относятся следующие графические документы: чертеж заготовки и чертеж детали, сборочный чертеж заготовки. Текстовые документы включают пояснительную записку, технические условия и другие документы, которые в отдельности или в совокупности определяют состав и содержат необходимые данные для разработки чертежа или документов для изготовления, контроля, приемки и эксплуатации.

Чертеж заготовки – документ, содержащий изображение заготовки и другие данные, необходимые для ее изготовления и контроля.

Сборочный чертеж – документ, содержащий изображение сборочной единицы и другие данные, необходимые для ее сборки, изготовления и контроля.

Технические условия – документ, содержащий требования норм, правил и положений к заготовке, ее изготовлению, контролю, приемке и поставке, которые нецелесообразно указывать в других конструкторских документах.

Единая система технологической подготовки производства (ЕСТПП) – установленная государственными стандартами система организации и управления процессом технологической подготовки производства, предусматривающая широкое применение прогрессивных типовых технологических процессов, стандартной технологической оснастки и оборудования, средств механизации и автоматизации производственных процессов, инженерно-технических и управленческих работ.

Содержание технологической подготовки производства зависит от вида производства.

Вид производства – классификационная категория производства, выделяемая по признаку применяемого метода изготовления изделия. Примерами видов производства являются литейное, сварочное и т. д.

Производство заготовок характеризуется программой выпуска, под которой понимается установленный для данного предприятия перечень изготовляемых заготовок с указанием объема выпуска по каждому наименованию на планируемый период времени.

Заготовки изготавливаются с определенным производственным циклом.

Производственный цикл – интервал времени от начала до окончания производственного процесса изготовления заготовки.

Производство заготовок характеризуется техническим и технологическим оснащением.

Средства технологического оснащения – совокупность орудий производства, необходимых для осуществления технологического процесса изготовления заготовки.

Технологический процесс – часть производственного процесса, содержащая целенаправленные действия по изменению и определению состояния предмета труда.

Единичный технологический процесс – технологический процесс изготовления заготовки одного наименования, типоразмера и исполнения независимо от типа производства.

Типовой технологический процесс – технологический процесс изготовления группы заготовок с общими конструктивными и технологическими признаками.

Маршрутное описание технологического процесса – сокращенное описание всех технологических операций в маршрутной карте в последовательности их выполнения с указанием переходов и технологических режимов.

Операционное описание технологического процесса – полное описание всех технологических операций в последовательности их выполнения с указанием переходов и технологических режимов.

Материал – исходный предмет труда, потребляемый для изготовления заготовки.

Исходная заготовка – заготовка перед первой технологической операцией.

Основной материал – материал исходной заготовки.

Вспомогательный материал – материал, расходуемый при выполнении технологического процесса дополнительно к основному материалу.

Цикл технологической операции – интервал календарного времени от начала до конца повторяющейся технологической операции независимо от числа одновременно изготавливаемых заготовок.

Такт выпуска – интервал времени, через который периодически производится выпуск заготовок определенного наименования, типоразмера и исполнения.

Ритм выпуска – число заготовок определенных наименований, типоразмеров и исполнений, выпускаемых в единицу времени.

Литье – изготовление заготовки из жидкого материала заполнением им полости заданной формы и размеров с последующим затвердением.

Формообразование – изготовление заготовок из жидких, порошкообразных или волокнистых материалов с помощью заполнения ими полости заданной формы и размеров с последующим сжатием.

Механическая обработка – обработка давлением или резанием.

Обработка давлением – обработка, заключающаяся в пластическом деформировании или разделении материала без образования стружки.

Термическая обработка – обработка, заключающаяся в изменении структуры и свойств материала заготовки вследствие тепловых воздействий.

Нанесение покрытия – обработка, заключающаяся в образовании на заготовке поверхностного слоя из инородного материала.

Технологическое оборудование – средства технологического оснащения, в которых для выполнения определенной части технологического процесса размещаются материалы или заготовки, средства воздействия на них, а также технологическая оснастка.

Технологическая оснастка – средства технологического оснащения, дополняющие технологическое оборудование для выполнения определенной части технологического процесса. Примерами технологической оснастки являются штампы, пресс-формы, модели, литейные формы, стержневые ящики, приспособления и т. д.

Штучное время – интервал времени, равный отношению цикла технологической операции к числу одновременно изготовляемых заготовок.

Основное время – часть штучного времени, затрачиваемая на изменение предмета труда.

Вспомогательное время – часть штучного времени, затрачиваемая на выполнение приемов, необходимых для обеспечения и последующего определения состояния предмета труда.

Распространенные материалы, используемые для изготовления заготовок

В развитии машиностроения трудно найти пример более быстрого прогресса, чем в области производства и применения различных материалов для изготовления заготовок.

Это в какой-то мере связано с тем, что ежегодно создается около 50 000 новых химических соединений, из них около 8000 неорганических. Часть из них может быть использована для изготовления машиностроительных заготовок, что обусловлено разработкой принципиально новых конструкций машин.

Наибольшее применение находят сплавы на металлической основе.

При выборе материала заготовки надо исходить из того, что материал должен удовлетворять техническим требованиям и условиям работы детали в машине, а также требованиям минимальной трудоемкости на всех стадиях изготовления детали и его себестоимость должна быть по возможности наименьшей.

Выбранный материал должен удовлетворять требованиям прочности, жесткости, износостойкости и быть технологичным: обладать ковкостью, литейными качествами и обрабатываемостью.

Разнообразие требований, предъявляемых современным машиностроением, диктует необходимость применения новых материалов, таких как композиты, высокопрочная керамика, пластмассы и др.

Машиностроение на всех этапах своего развития стимулировало возникновение новых материалов с такими физико-механическими свойствами, которые, в свою очередь, обеспечивали его непрерывный прогресс. Так, непрерывное развитие авиационной промышленности вызвало появление большого числа высокопрочных сплавов на алюминиевой и магниевой основах, а развитие реактивной техники – новых жаропрочных сплавов.

Одновременно с этим происходит повышение физико-механических свойств ранее появившихся материалов.

Чугун как конструкционный материал в начале ХХ века обладал пределом прочности при растяжении порядка 10 кгс/мм2, в то время как в настоящее время легированный чугун с шаровидным графитом имеет предел прочности, превышающий 100 кгс/мм2. Это позволило, например, перейти к изготовлению заготовок коленчатых валов мощных дизелей из прочного чугуна с перлитной структурой. Высокие свойства чугунов и различные способы их модифицирования и легирования обеспечили расширение области применения чугунов как конструкционных материалов для заготовок, иногда даже взамен сварных и штампосварных конструкций.

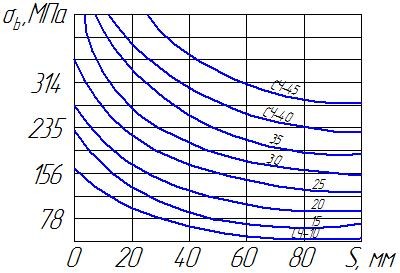

Механические свойства чугунов изменяются в зависимости от толщины стенки литой заготовки и от марки используемого материала (рис. 1).

Серые чугуны подразделяются на две группы: конструкционные чугуны и чугуны со специальными свойствами. Отливки из конструкционных чугунов используют главным образом для деталей машин таких отраслей промышленности, как автомобильная, тракторная, сельскохозяйственная, машино-, станкостроение и др.

Отливки малой или средней прочности изготовляют из простых чугунов, отливки повышенной прочности – из низколегированных и модифицированных (табл. 1.1).

Рис. 1. Механические свойства чугунов в зависимости от толщины стенки отливок

Для получения однородных и повышенных механических свойств отливок из чугунов марок СЧ20, СЧ25, СЧЗО, СЧ35 и СЧ40, а также для предотвращения отбела чугун модифицируют. Хотя модифицирование чугуна и уменьшает его склонность к отбеливанию,

для каждой марки существуют минимальные толщины стенок отливок, получаемые без структуро-свободного цемента (рис. 1).

Предел прочности, твердость и химический состав серых чугунов приведены в табл. 1.2.

Таблица 1.1 Характеристики и примеры применения отливок из серого чугуна

| Марка чугуна | Характеристика заготовки | Примеры применения |

| СЧ10 | Неответственное литье, к которому предъявляются главным образом требования легкости обработки, а не прочности | Плиты, грузы, корыта, крышки, кожухи, основание с присоединенными направляющими |

| СЧ15 | Малоответственное литье с толщиной стенки 8–15 мм; невысокие требования к износостойкости | Детали сложной конструкции при недопустимости большого коробления и невозможности проведения их старения; маховики, шкивы, поршневые кольца, арматура, сосуды, работающие под давлением; тонкостенные отливки с развитыми габаритными размерами небольшой массы; детали весов, текстильных, печатных, швейных, счетных и других машин |

| СЧ18 | Ответственное литье с толщиной стенки 8–25 мм; детали, подвергающиеся средним напряжениям и давлениям | Основания станков, детали корпусов, крупные шкивы, зубчатые колеса, блоки цилиндров, поршни и поршневые кольца |

| СЧ20 | Ответственное литье с толщиной стенки 10–30 мм; детали, требующие значительной прочности и работающие при температуре до 300 °С | Корпуса, блоки цилиндров, зубчатые колеса, станины с направляющими большинства металлорежущих станков, диски сцепления, тормозные барабаны |

| СЧ24 | Ответственное литье с толщиной стенки 20–40 мм; детали, работающие при температуре

до 300 °С |

Блоки автомобильных цилиндров, гильзы двигателей, поршни, тяжело нагруженные зубчатые колеса, кокильные формы |

| СЧ25 | Ответственное сложное литье

с толщиной стенки 20–60 мм; детали, работающие при температуре до 300 °С |

Корпуса насосов и гидроприводов, поршни и гильзы дизелей и бесклапанных двигателей, цилиндры и головки дизелей, рамы, штампы для холодной вытяжки и другие детали, работающие под высоким давлением; блоки цилиндров, головки блоков, гильзы автомобильных и тракторных двигателей, станины и другие ответственные детали станков; клапаны и кулачки распределительных механизмов, зубчатые колеса |

| СЧ30 | Ответственное высоконагруженное литье с толщиной стенки 20–100 мм; детали, работающие при температуре

до 300 °С |

Цилиндры и крышки паровых машин, малые коленчатые валы; клапаны и кулачки распределительных механизмов, зубчатые колеса, цепные звездочки, тормозные барабаны, муфты, диски сцепления, клапаны, поршневые кольца; станины ножниц и прессов, блоки и плиты многошпиндельных станков, станины с направляющими револьверных, автоматических и других интенсивно нагруженных станков |

| СЧ35 | Ответственное тяжело нагруженное литье с толщиной стенки более 20 мм | Толстостенные втулки, зубчатые колеса, крупные коленчатые валы, цепные звездочки, зубчатые и червячные колеса,

тормозные барабаны, муфты, диски сцепления, клапаны |

Таблица 1.2 Химический состав и механические свойства отливок из серого чугуна (ГОСТ 1412–79)

| Марка чугуна | Массовое содержание элементов, % | σв,

МПа |

σи,

МПа |

Твердость, НВ | |||||

| С | Si | Мn | Р | S | МПа | кгс/мм2 | |||

| не более | |||||||||

| СЧ10 | 3,3–3,7 | 2,2–2,6 | 0,5–0,8 | 0,3 | 0,15 | 98 | 274 | 1402–2246 | 143–229 |

| СЧ15 | 3,3–3,7 | 2,0–2,4 | 0,5–0,8 | 0,2 | 0,15 | 147 | 314 | 1599–2246 | 163–229 |

| СЧ18 | 3,3–3,6 | 1,9–2,3 | 0,5–0,7 | 0,2 | 0,15 | 176 | 358 | 1668–2246 | 170–229 |

| СЧ20 | 3,3–3,5 | 1,4–2,2 | 0,7–1,0 | 0,2 | 0,15 | 196 | 392 | 1668–2364 | 170–241 |

| СЧ24 | 3,2–3,4 | 1,4–2,2 | 0,7–1,0 | 0,2 | 0,15 | 245 | 481 | 1668–2364 | 170–241 |

| СЧ25 | 3,2–3,4 | 1,4–2,2 | 0,7–1,0 | 0,2 | 0,15 | 245 | 451 | 1766–2452 | 180–250 |

| СЧ30 | 3,0–3,2 | 1,0–1,3 | 0,7–1,0 | 0,2 | 0,12 | 294 | 490 | 1775–2501 | 181–256 |

| СЧ35 | 2,9–3,0 | 1,0–1,1 | 0,7–1,1 | 0,2 | 0,12 | 343 | 539 | 1932–2638 | 197–269 |

| СЧ40 | 2,5–2,7 | 2,5–2,9 | 0,2–0,4 | 0,02 | 0,02 | 392 | 588 | 2030–2795 | 207–285 |

| СЧ54 | 2,2–2,4 | 2,5–2,9 | 0,2–0,4 | 0,02 | 0,02 | 441 | 637 | 2246–2835 | 229–2889 |

Серый чугун малочувствителен к надрезам, выточкам и другим концентраторам напряжений. Он обладает повышенной способностью гасить вибрационные колебания при воздействии на изделие переменных нагрузок и поэтому широко применяется для изготовления деталей, подвергнутых таким нагрузкам.

Для получения отливок со специальными свойствами используют такие свойства чугуна, как термо-, росто-, жаростойкость, коррозионная стойкость, специальные электромагнитные свойства. В большинстве случаев такие отливки изготавливают из низкои среднелегированных чугунов.

Ковкий чугун (табл. 1.3) в основном является конструкционным материалом, используемым для изготовления мелких тонкостенных отливок с толщиной стенки не более 45 мм для сельскохозяйственных машин, автомобилей, тракторов, арматуры фитингов и других деталей массового производства. Особенно целесообразно применение ковкого чугуна в случае, если деталь трудно отлить из стали, а получить ее обработкой давлением слишком дорого.

Ковкий чугун отличается достаточно высокими прочностью и пластичностью, занимая промежуточное положение между серым чугуном и сталью.

Ковкий чугун делят на два класса: ферритный и перлитный в зависимости от состава и микроструктуры.

Ковкий чугун ферритного класса обладает повышенными пластичностью, сопротивляемостью ударным нагрузкам и однородностью механических свойств по сечению заготовок. Для ковкого чугуна перлитного класса характерны высокие прочность и износостойкость, средняя пластичность, хорошие антифрикционные свойства. Однако ковкий чугун обладает более низкими литейными свойствами, чем серый, в частности, пониженной жидкотекучестью, большей усадкой и повышенной склонностью к трещинообразованию.

– 17 –

Таблица 1.3 Химический состав и механические свойства некоторых ковких чугунов (ГОСТ 1215–79*)

| Марка | Способ выплавки | Массовое содержание элементов, % | σв,

МПа |

δ,

% |

Твердость НВ | |||||||

| Углерод | Кремний | Суммарное содержание углерода и кремния | Марганец | Фосфор | Сера | Хром | не менее | МПа | Кгс/мм2 | |||

| Ферритного класса | ||||||||||||

| КЧ30-6 | Вагранка | 2,6–2,9 | 1,0–1,6 | 3,7–4,2 | 0,4–0,6 | 0,18 | 0,20 | 0,08 | 294 | 6 | 981–1599 | 100–163 |

| КЧ35–10 | Вагранка | 2,5–2,8 | 1,1–1,3 | 3,6–1,0 | 0,3–0,6 | 0,12 | 0,20 | 0,06 | 333 | 10 | 981–1599 | 100–163 |

| КЧ37–12 | Электропечь | 2,4–2,7 | 1,2–1,4 | 3,6–4,0 | 0,2–0,4 | 0,12 | 0,06 | 0,06 | 362 | 12 | 1079–1599 | 110–163 |

| Перлитного класса | ||||||||||||

| КЧ45–7 | Вагранка | 2,5–2,8 | 1,1–1,3 | 3,6–3,9 | 0,3–1,0 | 0,10 | 0,20 | 0,08 | 441 | 7 | 1471–2030 | 150–207 |

| КЧ65–3 | Электропечь | 2,4–2,7 | 1,2–1,4 | 3,6–3,9 | 0,3–1,0 | 0,10 | 0,06 | 0,08 | 637 | 3 | 2079–2638 | 212–269 |

Высокопрочный чугун с шаровидной формой графита широко используется как конструкционный материал в современном машиностроении (табл. 1.4).

По литейным свойствам высокопрочные чугуны приближаются к сталям, т. е. имеют пониженную жидкотекучесть, повышенную усадку, а следовательно, повышенную склонность к образованию дефектов литейного происхождения.

Себестоимость отливок из высокопрочного чугуна с шаровидным графитом в среднем на 20–30 % ниже себестоимости отливок из углеродистой стали и в три-четыре раза ниже себестоимости стальных поковок.

Однако тонна отливок из высокопрочного чугуна на 20 % дороже тонны отливок из серого чугуна, поэтому заменять серый чугун высокопрочным целесообразно лишь в том случае, если при этом уменьшается масса детали или увеличивается срок ее службы.

Таблица 1.4

Механические свойства высокопрочного чугуна с шаровидным графитом (ГОСТ 7293–79*)

| Марка | σв, , МПа

|

σт, МПа

|

δ, % | Твердость НВ | |

| не менее | МПа | Кгс/мм2 | |||

| ВЧ38-17 | 373 | 235 | 17 | 1373–1668 | 140–170 |

| ВЧ42-12 | 412 | 274 | 12 | 1373–1962 | 140–200 |

| ВЧ 45-5 | 441 | 333 | 5 | 1570–2158 | 160–220 |

| ВЧ 50-7 | 490 | 343 | 7 | 1678–2364 | 171–241 |

| ВЧ 50-2 | 490 | 343 | 2 | 1766–2550 | 180–260 |

| ВЧ 60-2 | 600 | 393 | 2 | 1962–2747 | 200–280 |

| ВЧ 70-2 | 686 | 441 | 2 | 2246–2943 | 229–300 |

| ВЧ 80-2 | 784 | 490 | 2 | 2453–3237 | 250–330 |

| ВЧ 100-2 | 981 | 686 | 2 | 2649–3532 | 270–360 |

| ВЧ 120-2 | 1177 | 882 | 2 | 2963–3728 | 302–380 |

Примечание. Ударная вязкость чугуна марки ВЧ 38-17 не менее 13 Дж/см2 (1,3 кгс-м/см2).

Из высокопрочного чугуна с шаровидным графитом отливают ответственные тяжело нагруженные и толстостенные детали: крупные коленчатые валы, шестерни, прокатные валки и другие дета

ли прокатного и кузнечно-прессового оборудования, работающие в условиях ударных нагрузок. В настоящее время доказаны возможность и экономическая эффективность перевода ряда деталей, изготовляемых из стальных отливок и поковок, на отливки из высокопрочного чугуна.

Как известно, чугуны являются наиболее дешевыми литейными сплавами, обладающими достаточно высокими механическими и литейными свойствами, что делает их прекрасным материалом для литых заготовок машиностроительных деталей.

Сталь как литейный материал применяют для получения отливок деталей, которые наряду с высокой прочностью должны обладать хорошими пластическими свойствами, быть надежными и долговечными в эксплуатации. Чем ответственнее машина и тяжелее условия, в которых она работает, тем более значительна доля стальных отливок, идущих на ее изготовление. Например, масса стальных литых деталей в экскаваторе составляет 45 %, в тепловозе – 50 %, в тепловой арматуре – 60 % от общей массы машины. Многие стали хорошо свариваются, что дает возможность изготавливать сложные сварно-литые конструкции. Стальные отливки без литейных дефектов (усадочных и газовых раковин, неметаллических включений, трещин и т. п.) после соответствующей термообработки не уступают по механическим свойствам поковкам.

Применительно к машиностроению литейные стали условно можно разделить на три группы: конструкционные (нелегированные и легированные), инструментальные и стали со специальными свойствами.

Из конструкционных сталей в основном изготовляют детали, испытывающие механические нагрузки – статические, динамические, вибрационные. Из инструментальных сталей производят литой инструмент; из сталей со специальными свойствами (жаропрочные, жарои кислотостойкие, коррозионно-стойкие и т. д.) – детали, работающие в различных агрессивных средах, при высоких температурах, в условиях сложных механических нагрузок. Химический состав и механические свойства конструкционных нелегированных и легированных сталей приведены в ГОСТ 977–75*.

Из конструкционных нелегированных сталей получают около 2/3 стальных фасонных отливок. По литейным свойствам эти стали уступают чугуну, но тем не менее из них можно изготавливать сложные отливки, разнообразные по конструкции, размерам, массе, толщине стенок, для различных отраслей народного хозяйства. После термической обработки литая конструкционная нелегированная сталь обладает достаточно высокими механическими свойствами (табл. 1.5).

Таблица 1.5

Механические свойства фасонных отливок из конструкционной нелегированной стали после нормализации (ГОСТ 977–75)

| Марка | σт, , МПа

|

σв, , МПа

|

δ, % | Ψ, % |

| 15Л | 200 | 400 | 24 | 35 |

| 20Л | 220 | 420 | 22 | 35 |

| 25Л | 240 | 450 | 19 | 30 |

| ЗОЛ | 260 | 480 | 17 | 30 |

| 35Л | 280 | 500 | 15 | 25 |

| 40Л | 300 | 530 | 14 | 25 |

| 45Л | 320 | 550 | 12 | 20 |

| 50Л | 340 | 580 | 11 | 20 |

| 55Л | 350 | 600 | 10 | 18 |

Жидкотекучесть нелегированной конструкционной стали в среднем в два раза меньше жидкотекучести серых чугунов и определяется содержанием углерода в стали – по мере увеличения содержания углерода жидкотекучесть возрастает. Низкоуглеродистые стали марок 15Л и 20Л применяют обычно для изготовления несложных литых частей сварно-литых конструкций, так как эти стали обладают пониженной жидкотекучестью. Разнообразные по массе и конфигурации фасонные отливки для различных отраслей народного хозяйства в основном изготовляют из среднеуглеродистых сталей марок 25Л, 30Л, 35Л, 40Л. Литейные свойства этих сталей выше, чем низкоуглеродистых. Высокоуглеродистые стали марок 45Л, 30Л, 55Л применяют для изготовления износостойких деталей (зубчатых колес, шестерен, бара

банов, катков и т. п.). Эта группа сталей обладает относительно хорошей жидкотекучестью. Для них характерна высокая литейная усадка: у тонкостенных отливок сложной конфигурации усадка составляет 1,25–1,5 %, у толстостенных – 2,0–2,5 %. Увеличение содержания углерода снижает литейную усадку, что уменьшает опасность образования горячих трещин. С другой стороны, высокоуглеродистые стали обладают наибольшей склонностью к образованию холодных трещин. Особенности литейных свойств конструкционных нелегированных сталей вызывают необходимость выполнения определенных требований при конструировании литых деталей.

Применение конструкционных легированных сталей является одним из путей увеличения надежности, долговечности изделий, снижения их массы. Низкои среднелегированные стали по химическому составу можно разделить на следующие основные группы:

- марганцовистые стали марок 20ГЛ, 35ГЛ, 30ГСЛ, 20Г1ФЛ – применяют для ответственных износостойких деталей железнодорожного транспорта;

- хромистые стали марок 32Х06Л, 40ХЛ – используют для изготовления деталей, работающих в условиях абразивного изнашивания;

- хромомолибденовые стали марок 30ХМЛ, 35ХМЛ – применяют для деталей паровых турбин, арматуры, трубопроводов;

- сложнолегированные стали марок 30ХНМЛ, 35ХГСЛ, 13ХНДФТЛ, 12ДХ1МФЛ – используют для различных тяжело нагруженных деталей. Механические свойства этих сталей приведены в табл. 1.6.

Из сталей с особыми физическими, химическими и механическими свойствами (коррозионно-стойкие и жаропрочные стали) изготовляют детали специального назначения. Они устойчивы против коррозии во влажной атмосфере, в речной воде, слабых органических средах. Наибольшее распространение получили стали марок 15Х13Л, 20Х13Л, 20Х5МЛ, 10Х14НДЛ. Из этих сталей отливают турбинные лопатки, различные клапаны, арматуру, товары народного потребления.

Следующая группа – жаропрочные стали марок 20X21Н46В8Л, 12Х18Н12МЗТЛ, 08Х17Н34В5ТЗЮ2Л. Эти стали способны сопротивляться пластическим деформациям при высоких температурах

(до 800–900 °С). Их применяют для изготовления деталей паровых и газовых турбин, котлов.

Жаростойкие стали марок 40Х9С2Л, 20Х25Н19С2Л, 45Х17ПЗНЗЮЛ устойчивы против окисления при высоких температурах (до 800–1000 °С).

Кислотостойкие стали устойчивы против коррозии в агрессивных средах – кислотах, растворах и т. п. В эту группу входят стали 10X18Н11БЛ, 12Х18Н9ТЛ, 14Х18Н4Т4Л, 12Х25Н5ТМФЛ. Из указанных марок сталей изготовляют детали для оборудования пищевой, химической промышленности, газовых и турбокомпрессорных машин. Однако они имеют существенный недостаток – высокое содержание дорогостоящих элементов (в частности, никеля) и сравнительно невысокую прочность (предел прочности не превышает 450 МПа).

Для деталей, работающих в условиях ударных нагрузок и абразивного изнашивания, используют износостойкие стали марок 75Х8Л, 185Х34Л, 110Г13Л и др.

Все группы высоколегированных хромистых и хромоникелевых сталей мало отличаются друг от друга по литейным свойствам: имеют достаточно высокую жидкотекучесть; лилейная усадка изменяется в широких пределах в зависимости от их структуры. Хромистые коррозионно-стойкие стали обладают более низкими литейными свойствами – пониженной жидкотекучестью, повышенной усадкой, склонны к образованию холодных трещин.

Процесс изготовления стальных отливок значительно сложнее, чем чугунных, так как литейные свойства у стали ниже, чем у чугуна. Для предупреждения образования усадочной пористости необходимы большие прибыли, объем которых может достигать 60 % объема отливки, что приводит к увеличению расхода материала в 1,6 раза. Учитывая пониженную жидкотекучесть стали, сечения литниковых каналов необходимо увеличивать в 1,5–3,0 раза. Все это, естественно, снижает коэффициент использования металла, повышает себестоимость деталей.

Таблица 1.6 Механические свойства конструкционных легированных сталей после термической обработки (ГОСТ 977–75*)

| Марка | σт ,

МПа |

σв ,

МПа |

δ, % | ψ, % | KCV | Термическая обработка | |

| Дж/м2 | Кгс м/см2 | ||||||

| не менее | |||||||

| 20ГЛ | 280 | 550 | 18 | 25 | 490 | 5 | Нормализация, отпуск |

| 35ГЛ | 350 | 600 | 14 | 30 | 490 | 5 | Закалка, отпуск |

| 30ГСЛ | 400 | 650 | 14 | 30 | 490 | 5 | >> |

| 20Г1ФЛ | 320 | 520 | 17 | 25 | 490 | 5 | Нормализация, отпуск |

| 20ФЛ | 300 | 500 | 18 | 35 | 490 | 5 | >> |

| 30ХГСФЛ | 400 | 600 | 15 | 25 | 344 | 3,5 | >> |

| 45ФЛ | 500 | 700 | 12 | 20 | 292 | 3 | Закалка, отпуск |

| 32Х06Л | 450 | 650 | 10 | 20 | 490 | 5 | >> |

| 40ХЛ | 500 | 650 | 12 | 25 | 392 | 4 | >> |

| 35ХМЛ | 550 | 700 | 12 | 25 | 392 | 4 | >> |

| 30ХНМЛ | 550 | 700 | 12 | 20 | 292 | 3 | Нормализация, отпуск |

| 35ХГСЛ | 600 | 800 | 10 | 20 | 392 | 4 | Закалка, отпуск |

| 12ДН2ФЛ | 650 | 800 | 12 | 25 | 392 | 4 | Закалка, отпуск |

| 12ДНХШФЛ | 750 | 1000 | 10 | 20 | 392 | 3 | >> |

| 23ХГС2МФЛ | 1100 | 1300 | 6 | 25 | 392 | 4 | >> |

| 20ДХЛ | 550 | 650 | 12 | 30 | 392 | 4 | » |

| 20ХГСНДМЛ | 500 | 650 | 12 | 20 | 392 | 4 | » |

| 08ГДНФЛ | 350 | 450 | 18 | 30 | 490 | 5 | Нормализация, отпуск |

| 13ХВДФТЛ | 400 | 500 | 18 | 30 | 490 | 5 | » |

Примечание. Механические свойства сталей могут изменяться в зависимости от применяемой термической обработки, что также предусмотрено ГОСТом.

Таблица 1.7 Марки, механические свойства и примерное назначение литейных алюминиевых сплавов (ГОСТ 2685–75)

| Марка | Механические свойства сплава | Область применения | |||||||

| σв , МПа

|

δ, % | НВ, МПа (кгс/мм2) | |||||||

| не менее | Литого | После термической обработки | |||||||

| Литого | После термической обработки | Литого | После термической обработки | ||||||

| АЛ2 | 150–

160 |

140–

150 |

4–2,1 | 4–3,2 | 490 (50) | 490 (50) | Сложные детали при средних нагрузках | ||

| АЛ4 | 150 | 230–

200 |

2 | 3–1,5 | 490 (50) | 687 (70) | Крупные детали, значительные нагрузки | ||

| АЛ9 | 160–

170 |

140 | 2–1 | 2 | 490 (50) | 422 (45) | Сложные детали, средние нагрузки | ||

| АЛЗ | 160–

140 |

0,5–

0,5 |

637 (65)–

637 (65) |

Сложные детали, средние нагрузки | |||||

| – | 150 | – | 1 | 637 (65) | |||||

| АЛ5 | – | 160 | – | 0,5 | – | 637 (65) | Крупные детали, значительные нагрузки | ||

| АЛ7 | – | 200 | – | 6 | – | 589 (60) | Простые детали, средняя нагрузка | ||

| АЛ19 | – | 300 | – | 8 | – | 687 (70) | |||

| АЛ8 | – | 290 | – | 9 | – | 589 (60) | Сложные, нагруженные детали | ||

| АЛ13 | 150–

170 |

1–0,5 | 539 (55)–

539 (55) |

Литье с повышенной коррозионной стойкостью | |||||

| АЛ7 | – | 320 | – | 12 | – | 735 (75) | Сложные, нагруженные детали | ||

| АЛ1 | – | 210 | – | 0,5 | – | 932 (95) | Поршни, головки цилиндров, работающие при температуре до –300° | ||

| АЛ11 | 200

210– 180 |

_ | 2 | – | 784 (80) | – | Фасонные отливки для моторостроения | ||

| АЛ24 | 220 | 270 | 2 | 2 | 589 (60) | 687 (70) | Сложные детали радио и электроаппаратуры | ||

| АЛ30 | – | 200 | – | 0,5 | – | 883 (90) | Автомобильные поршни | ||

Примечание. В ГОСТе приведены механические свойства алюминиевых сплавов в зависимости от вида термической обработки. В данной таблице даны свойства сплавов без термообработки в литом состоянии и после ординарной термообработки, применяемой для сплава.

Сравнивая стоимость отливок одних и тех же массы и группы сложности, изготовленных из чугуна и стали, можно отметить, что оптовые цены на отливки из конструкционных нелегированных и низколегированных сталей близки к ценам аналогичных отливок из высокопрочного чугуна.

Учитывая более высокие литейные свойства высокопрочных чугунов, их прочность и пластичность, необходимо оценивать возможность замены стального литья литьем из высокопрочного чугуна.

В структуре литейного производства литье из цветных металлов и сплавов составляет около 4 %. Однако в последние годы наблюдается тенденция к более широкому использованию цветных сплавов для получения фасонных отливок. Этому способствует наличие ряда особых физико-химических и физико-механических свойств, присущих сплавам из цветных металлов, и прежде всего высокая удельная прочность. Такие материалы, как алюминиевый и титановый сплавы, имеют более высокую удельную прочность, что позволяет при их применении значительно снизить массу изделий.

Среди литейных материалов из сплавов цветных металлов наиболее широкое применение нашли алюминиевые сплавы. Отливки из алюминиевых сплавов составляют около 70 % общего выпуска цветного литья; 25 % составляют отливки из медных сплавов. В последние годы достигнуты значительные успехи в освоении использования тугоплавких металлов, в частности титана, что значительно расширило область их применения, в том числе и для получения фасонных отливок.

Получение отливок из алюминиевых сплавов в машиностроительной промышленности нашло широкое применение прежде всего благодаря высоким удельной прочности, технологичности и достаточно высоким физико-механическим свойствам. Химический состав литейных алюминиевых сплавов представлен в ГОСТ 2685–75*, куда включено 37 марок алюминиевых сплавов. Химический состав и механические свойства некоторых из них приведены в табл. 1.7. Более полно физико-механические и технологические свойства алюминиевых сплавов рассмотрены в специальной литературе.

Высокими литейными свойствами обладают сплавы системы алюминий – кремний, так называемые силумины. Эти сплавы широко применяют в автомобильной, авиационной, приборо-, машино-, судостроительной и электротехнической промышленности, так как они обладают высокими литейными свойствами, достаточными пластичностью и механической прочностью, удовлетворительной коррозионной стойкостью. Из силуминов получают отливки деталей сложной конфигурации, работающие при средних и значительных нагрузках.

Сплавы системы алюминий – медь обладают пониженными литейными свойствами, низкими пластичностью и коррозионной стойкостью, но хорошо обрабатываются резанием. Вследствие широкого интервала кристаллизации сплавы этой системы склонны к образованию усадочных трещин и рассеянной усадочной пористости. Отличительная особенность этих сплавов – теплопрочность. Основная область применения – самолетостроение.

Сложные алюминиевые сплавы, содержащие медь и кремний, обладают высокими жидкотекучестью, коррозионной стойкостью, хорошей свариваемостью. Их применяют для изготовления корпусов различных приборов, автомобильных и тракторных поршней, деталей авиационных двигателей.

Алюминиево-магниевые сплавы из всех литейных алюминиевых сплавов обладают наиболее высокими механическими свойствами, пониженной плотностью, высокими коррозионной стойкостью и прочностью. Их используют при изготовлении отливок, испытывающих большие вибрационные нагрузки или подвергающихся воздействию морской воды. Вследствие большой склонности к окислению, образованию усадочных трещин и рыхлот, взаимодействию с влагой литейной формы, пониженной жидкотекучести изготовление отливок из этих сплавов вызывает значительные технологические трудности.

Сплавы, не вошедшие в рассмотренные системы, относятся к сложнолегированным; их применяют для отливок, работающих при повышенных температурах и давлениях, требующих повышенной стабильности размеров, для изготовления сварных конструкций и деталей, хорошо обрабатываемых резанием.

Алюминиевые сплавы склонны к газопоглощению, что приводит к получению отливок с газовыми раковинами. Несмотря на то что линейная усадка алюминиевых сплавов невелика и составляет 0,9–1,4 %, они склонны к образованию усадочной пористости.

При производстве отливок из медных сплавов в основном используют три группы сплавов на медной основе:

1) латуни, ГОСТ 17711–80*;

- оловянные бронзы, ГОСТ 613–79:

- безоловянные бронзы, ГОСТ 493–79.

В общем количестве медных сплавов, используемых в литейном производстве, латуни составляют 40–45 %, оловянные бронзы

– 15–20 %.

Латуни – наиболее распространенные медные сплавы, отличающиеся относительно невысокой стоимостью, высокими механическими и технологическими свойствами (табл. 1.8).

Таблица 1.8

Марки, механические свойства и примерное назначение литейных латуней (ГОСТ 17711–80)

| Марка | σв ,

МПа |

δ, % | НВ, МПа

(кгс/мм2) |

Назначение |

| не менее | ||||

| ЛЦ40С | 215 | 12–20 | 687 (70)–

784 (80) |

Для фасонного литья втулок, арматуры, сепараторов, шариковых и роликовых подшипников |

| ЛЦ40Сд | 196–264 | 6–18 | 687 (70)–

981 (100) |

Для литья под давлением деталей арматуры, работающей в воздушной среде и пресной воде |

| ЛЦ40Мц1,5 | 372–392 | 20 | 981 (100)–

1079 (110) |

Детали простой конфигурации, работающие при ударных нагрузках, детали узлов трения, работающие при ударных нагрузках и температуре не выше 60° |

| ЛЦ40Мц3Ж | 490–392 | 18–10 | 981 (100)–

883 (90) |

Несложные детали ответственного назначения, арматура морского судостроения, массивных деталей, гребных винтов и т. д. |

| ЛЦ40Мц3А | 441 | 15 | 1128 (115) | Детали несложной конфигурации |

| ЛЦ38Мц2С2 | 245–343 | 15–10 | 784 (80)–

834 (85) |

Конструкционные детали и аппаратура для судов; антифрикционные детали несложной конфигурации (втулки, вкладыши, ползуны и т. д.) |

| ЛЦ30А3 | 294–392 | 12–15 | 784 (80)–

883 (90) |

Коррозионно-стойкие детали для судо- и машиностроения |

| ЛЦ25С2 | 146 | 8 | 589 (60) | Штуцера гидросистем автомобилей |

| ЛЦ23АбЖ3Мц2 | 686–705 | 77 | 1570 (160)–

1619 (165) |

Ответственные детали, работающие при высоких удельных и знакопеременных нагрузках, при изгибе, антифрикционные детали |

| ЛЦ16К4 | 294–343 | 15 | 981 (100)–

1079 (110) |

Сложные детали приборов и арматуры, работающие при температурах до 250 °С и подвергающиеся гидровоздушным испытаниям |

Для фасонного литья, как правило, применяют сложнолегированные латуни, простые двойные латуни используют редко. Большинство латуней обладают высокими жидкотекучестью, обрабатываемостью и свариваемостью, что позволяет использовать их в качестве заменителей оловянных бронз.

Оловянные бронзы широко применяют для изготовления литой арматуры, подшипников: шестерен, втулок, работающих в условиях интенсивного истирания, повышенного давления воды и пара.

Оловянные бронзы имеют хорошие литейные свойства, позволяющие получать сложные по конфигурации отливки. Лилейная усадка оловянных бронз в зависимости от химического состава изменяется в пределах 1,25–1,6 %; они обладают хорошей жидкотекучестью, но широким интервалом кристаллизации, вследствие чего склонны к образованию рассеянной усадочной пористости.

Безоловянные бронзы по некоторым свойствам превосходят оловянные и с успехом могут быть использованы как заменители последних. Они обладают более высокими механическими, коррозионными и антифрикционными свойствами. Однако литейные свойства их хуже: ниже жидкотекучесть, выше склонность к окислению, значительна лилейная усадка – 2,0–3,0 %. Наиболее широко применяют алюминиевые, марганцевые и кремнистые бронзы. Химический состав, механические свойства, способы получения отливок и область применения безоловянных бронз даны в табл. 1.9.

Производство отливок из титановых сплавов (табл. 1.10) является одной из перспективных областей литья, так как сплавы на основе титана отличаются малой плотностью, высокими удельной прочностью, физико-механическими свойствами и сопротивлением коррозии. Титановые сплавы обладают высокой жидкотекучестью, мало склонны к образованию горячих трещин и локализованных усадочных раковин. Однако изготовление отливок из титановых сплавов вызывает большие технологические трудности, обусловленные активным взаимодействием жидкого расплава со всеми используемыми в настоящее время для изготовления литейных форм материалами. Песчано-глинистые формы для получения фасонных отливок из титана и его сплавов непригодны, так как титан очень активно взаимодействует с материалом формы, легко окисляется.

Удовлетворительным материалом для литейных форм является графит, но следует учитывать, что стоимость его достаточно высока. Более дешевыми являются оболочковые формы, изготовленные из смеси высокоогнеупорных нейтральных окислов с применением в качестве связующего фенолформальдегидной смолы.

Недостаток этих форм – загрязнение поверхности отливок продуктами взаимодействия титана с материалом формы. Например, в отливке толщиной до 50 мм глубина загрязненного слоя составляет примерно 1,5 мм. Мелкие тонкостенные сложные отливки из титановых сплавов можно получать в формах, изготовленных по выплавляемым моделям.

Таблица 1.9

Марки, механические свойства и область применения безоловянных литейных бронз

| Марка | σв, ,

МПа |

δ, % | НВ, МПа

(кгс/мм ) |

Область применения |

| не менее | ||||

| БрА9Мц2Л | 392 | 20 | 784 (80)–

784 (80) |

Антифрикционные детали, детали арматуры, работающие в пресной воде и в паре при температуре до 250 °С |

| БрА10Мц2Л | 490 | 12 | 1078 (110) | Арматура, антифрикционные детали |

| БрА9Ж3Л | 490–

392 |

12–

10 |

980 (100) | |

| БрА10Ж3Мц2 | 490–

392 |

12–

10 |

1176 (120)–

980 (100) |

|

| БрА10Ж4Н4Л | 587 | 6–5 | 1660 (170)–

1568 (160) |

Детали химической и пищевой промышленности; детали, работающие при повышенных температурах |

| БрА11Ж6Н6 | 587 | 2 | 2450 (250) | Арматура, антифрикционные детали |

| БрА9Ж4Н4Мц | 587 | 12 | 1568 (160) | Арматура для морской воды |

| БрС30 | 587 | 4 | 245 (25) | |

| БрА7Мц15Ж3Н2Ц2 | 607 | 2–18 | 637 (65) | Антифрикционные детали |

| БрСу3Н3Ц3С20Ф | 607 | 2–18 | 637 (65) | |

Таблица 1.10 Химический состав основных литейных сплавов титана

| Сплав | Марка | Массовое содержание элементов (остальное титан), % | ||||||

| Алюминий | Ванадий | Молибден | Марганец | Хром | Кремний | Другие элементы | ||

| α | ВТ5 | 4,3–6,2 | – | – | – | – | – | – |

| ВТ5-1 | 4,5–0 | – | – | – | – | – | 2–3 олово | |

| ОТ4-0 | 0,2–1,4 | – | – | 0,2–1,3 | – | – | – | |

| ОТ4-1 | 1,0–2,5 | – | – | 0,7–2,0 | – | – | – | |

| Псевдо-α | ОТ4 | 3,5–5,0 | – | – | 0,8–2,0 | – | – | 1,5–2,5 цирконий |

| ВТ2О | 6,0–7,5 | 0,8–1,0 | 0,5–2,0 | – | – | 0,18–0,5 | 0,5–1,5 ниобий | |

| ВТ18 | 7,2–8,2 | – | 0,2–1,0 | – | – | – | 10–12 цирконий | |

| ВТ6С | 5,0–6,5 | 3,5 | – | – | – | – | – | |

| ВТ6 | 5,5–7,0 | 4,2–6,0 | – | – | – | – | – | |

| ВТ8 | 6,0–7,3 | – | 2,8–3,8 | – | – | 0,2–0,4 | ||

| ВТ9 | 5,8–7,0 | – | 2,8–3,8 | – | – | 0,2–0,36 | 0,8–2,5 цирконий | |

| α + β | ВТ3-1 | 5,5–7,0 | – | 2,0–3,0 | – | 1,0–2,5 | 0,15–0,40 | 0,2–0,7 цирконий |

| ВТ14 | 4,5–6,3 | 0,9–1,9 | 2,5–3,8 | – | – | – | – | |

| ВТ16 | 1,6–,0 | 4,0–5,0 | 4,5–5,5 | – | – | – | – | |

| ВТ22 | 4,0–5,7 | 4,0–5,5 | 4,5–5,0 | – | 0,5–2,0 | – | 0,5–0,15

железо |

|

| β | ВТ15 | 2,3–3,6 | – | 6,8–8,0 | – | 9,5–

11,0 |

– | 1,0 цирконий |

Следует отметить, что технологические свойства сплавов необходимо в первую очередь учитывать при выборе способа литья. Чем ниже эти свойства у сплава, тем более ограничен выбор его для получения отливок, тем сложнее литейная технология, тем больше вероятность снижения качества отливок, тем выше себестоимость детали. На качество отливок значительное влияние оказывают материал формы и способ ее заполнения, поэтому далее будут рассмотрены принципиальные положения о формировании отливок в процессе литья.

Для получения отливок при любом способе литья необходима литейная форма, которая определяет наружные и внутренние контуры отливок. Литейные формы изготавливают из различных материалов и в зависимости от свойств последних подразделяют на две группы: разовые и постоянные. Разовые формы используют для получения одной отливки, при извлечении которой форму разрушают. Для изготовления разовых форм применяют песчано-глинистые, песчано-масляные, термореактивные и другие формовочные смеси. Разовые формы могут быть сухими и сырыми. По толщине стенок их подразделяют на толстостенные (толщина стенок 25–250 мм и более), тонкостенные и оболочковые (толщина стенок 5–10 мм). К разовым формам относятся также неразъемные формы, используемые, в частности, при литье по выплавляемым моделям. Постоянные металлические формы широко используют в серийном и массовом производствах отливок, в основном из цветных металлов и сплавов. Материалом для этих форм могут быть чугун, сталь или алюминиевые сплавы. Постоянные формы применяют при специальных способах литья – кокильном, центробежном, под давлением и др.