Содержание страницы

Для уменьшения объемов земляных и общестроительных работ, а, следовательно, и снижения стоимости работ нулевого цикла в целом, возведение фундаментов зданий и сооружений на слабых грунтах, как правило, осуществляют с использованием свай. В зависимости от вида свай с их помощью решаются следующие инженерные задачи: нагрузки передаются на нижележащие прочные слои фунта, увеличивается несущая способность слабых грунтов, осуществляется временное крепление стенок котлованов. По способу устройства сваи бывают:

- заводского изготовления (сборные), которые погружают вертикальной или наклонной забивкой, задавливанием, вибропогружением, завинчиванием, погружением элементов в скважину;

- изготавливаемые на строительной площадке методом укладки материала свай в заранее пробуренные, штампованные или пробитые вертикальные или наклонные скважины с использованием бурового и виброоборудования, штампов различной конфигурации.

Рациональная область их применения – твердые глинистые грунты с включением валунов и строительные площадки, где забивка или погружение свай заводского изготовления может привести к недопустимым деформациям прилегающих зданий и сооружений, конструкций или земляных массивов.

По способу передачи нагрузки на грунты сваи подразделяются:

- на сваи-стойки, передающие нагрузку на прочный грунт, расположенный под слоем слабого грунта;

- сваи, защемленные в грунте, несущая способность которых обеспечивается главным образом трением их боковой поверхности о грунт.

1. Методы погружения свай заводского изготовления

Наиболее широко в строительстве используются готовые железобетонные сваи квадратного или прямоугольного сечения длиной от 3 до 20 м и сечением от 200 x 200 до 400 x 400 мм. Применяются также составные сваи такого же сечения, сваи-колонны и пирамидальные сваи, дающие возможность при том же расходе материалов повысить за счет распорного эффекта несущую способность почти в 1,5 раза. Наряду со сплошными сваями в незначительном объеме изготовляются железобетонные призматические и пирамидальные сваи с полостями различных поперечных сечений, а также конические пустотелые сваи с круглой полостью (сваи-оболочки), позволяющие экономить при одинаковой удельной несущей способности с традиционными конструкциями свай до 30 % бетона и 10–20 % арматуры. Сваи-оболочки имеют кольцевое сечение диаметром 0,5– 6 м и общую длину до 40 м, составленную из звеньев длиной 3–8 м.

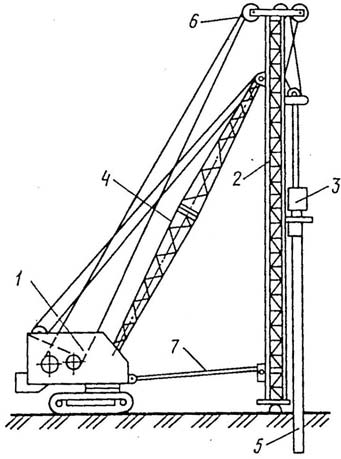

Погружение свай методом забивки осуществляется с помощью копровых установок (копров), смонтированных на различном ходовом оборудовании – колесных тележках, спецшасси с пневмоколесным ходом, самоходных кранах, экскаваторах и др. (рис. 1).

Рис. 1. Сваебойная копровая установка на базе экскаватора: 1 – базовая машина; 2 – копровая мачта; 3 – молот; 4 – стрела; 5 – свая; 6 – головка с блоками; 7 – распорка

Рабочим оборудованием таких установок являются свайные молоты.

Свайный молот со свайным наголовником навешивается на мачту копра. В зависимости от проектного положения свай применяются вертикальные копры (для забивки вертикальных свай), наклонные (для забивки наклонных свай) и универсальные (для забивки свай в любом положении).

При выборе типа агрегата следует исходить из технологических условий площадки, типоразмеров сваи, производительности и технологических особенностей машины и сетки свайного поля.

До начала производства свайных работ должны быть выполнены следующие операции: отрывка котлованов и траншей, разбивка осей свайных рядов и мест погружения свай, устройство подъездных дорог, укладка свай у места их погружения с предварительным осмотром и в случае необходимости с отбраковкой. Для раскладки комплектов свай у мест их погружения используются самоходные краны. Технологический процесс погружения свай забивкой включает следующие операции: перемещение сваебойной установки к месту погружения сваи, подтаскивания, подъема, выверки и установки сваи на копровой мачте, а затем погружения сваи ударами молота до проектной отметки или заданного отказа. При этом 70–80 % рабочего времени расходуется на передвижки копров, сама же забивка свай занимает только 20–30 %. Поэтому выбор эффективного сваебойного оборудования, разработка рациональных схем перемещения копров являются основными вопросами, которые необходимо решать при разработке мероприятий по организации работ.

На сегодня основной объем забивки свай выполняется дизельмолотами, которые работают по принципу двигателя внутреннего сгорания. Они получили широкое распространение в строительстве благодаря энергетической автономности и надежной конструкции и высокой производительности.

По типу направляющих для ударной части дизель-молоты делятся на трубчатые марки: СП-70, СП-75…СП-78 и штанговые марки: СП-6Б и СП-60. Масса ударной части штанговых молотов составляет 240 и 2500 кг, трубчатых – от 1250 до 5000 кг.

Масса ударной части молота, должна быть не менее массы сваи при длине сваи более 12 м; не менее 1,5 массы сваи при длине сваи до 12 м при погружении в плотных грунтах; не менее 1,25 массы сваи при грунтах средней плотности, включая во всех случаях массу наголовника.

Первые удары по свае производят с малой высоты – до 0,5 м пока она не получит правильного направления. Затем силу удара молота постепенно увеличивают до максимальной. От каждого удара свая погружается на определенную величину, называемую отказом. Сваи забивают до достижения расчетного отказа, который принято находить как среднее значение замеров погружения от десяти ударов. Серию ударов, выполняемых для замера средней величины отказа, называют залогом.

Недобивание свай по технологическим причинам и грунтовым условиям допускается на 0,5 м при их погружении на 10 м и на 1 м при погружении на глубину более 10 м. Отклонения верха голов погруженных свай не должны превышать ±50 мм.

При застройке районов, где залегают значительные, до 40 м пласты слабых грунтов, применяются составные сваи из 8-метровых элементов без острия на нижнем конце, имеющие специальные монтажные замки, которые обеспечивают равнопрочность сваи по всей длине. Составные сваи погружаются с помощью обычного сваебойного оборудования.

При вибрационном методе сваи погружают с помощью вибропогружателей, динамическое воздействие от которых позволяет преодолевать сопротивление грунта по боковой поверхности и под острием сваи. При вибрации сцепление частиц грунта и трение сваи о грунт уменьшаются и свая под действием собственного веса и веса вибропогружателя погружается в грунт.

Низкочастотные вибропогружатели марки ВУ-1,6, В1-722 и ВПМ-170 используются для погружения в однородные слабые грунты массивных железобетонных оболочек. Погружение свай длинной до 12 м рекомендуется производить низкочастотными вибропогружателями марки ВП-1, СП-42Б и ВП-3М.

Высокочастотные вибропогружатели эффективны для погружения в малосвязные грунты элементов с малым лобовым сопротивлением – шпунта, труб.

В качестве вибрационных машин используют вибропогружатели, которые подвешивают к мачте сваепогружающей установки и соединяют наголовником со сваей.

В последнее время для погружения в плотные грунты металлического шпунта длиной до 13 м, металлических свай и труб длиной до 20 м применяют вибромолоты массой от 1 до 12 т. Действие их основано на сочетании ударных и вибрационных воздействий на сваю. Применение вибромолотов позволяет сократить время погружения

свай и свай-оболочек до 8 раз по сравнению с погружением аналогичным по мощности вибропогружателем. Их использование особенно эффективно при тяжелых грунтах с каменными включениями.

Безударное погружение свай заводского изготовления осуществляется тремя способами: завинчиванием, вдавливанием и гидроподмывом.

Винтовые сваи наиболее широко применяются для устройства фундаментов радиомачт и опор ЛЭП в качестве анкеров, т. е. в тех случаях, когда имеют место выдергивающие нагрузки. Ствол сваи может быть стальным или железобетонным, башмак изготовляют из стали, чугуна или железобетона. Диаметр ствола – 40–60 см, диаметр лопастей – 1–2,5 м.

Винтовые сваи погружают в грунт завинчиванием с помощью кабестанов (механизмов, передающих свае вращательное движение при погружении в грунт) или специальных установок.

Статическое вдавливание свай осуществляется вдавливающим агрегатом на базе двух тракторов или системой гидравлических домкратов. Вибровдавливание производится за счет веса сваи, вибропогружателя и трактора, на котором смонтирована установка. Способ вдавливания эффективен при погружении коротких свай длиной до 6 м, при этом не разрушаются головы свай.

Суть погружения свай способом гидроподмыва заключается в том, что под действием воды, направленной под напором к острию сваи из одной или нескольких труб, лобовое сопротивление грунта снижается. Сваи, защемленные в грунте погружать методом гидроподмыва нельзя, так как при этом нарушается сцепление их боковой поверхности с грунтом.

2. Технология изготовления набивных свай

Из всех видов набивных свай наибольшее распространение получили буронабивные сваи. Их устраивают в скважинах, образуемых в грунте бурением и извлечением грунта из скважины.

Технология изготовления буронабивных свай отличается способами образования скважин в грунте и формирования бетонного ствола сваи.

В зависимости от инженерно-геологических и гидрогеологических условий буронабивные сваи устраивают без крепления стенок скважин (сухой способ), используя избыточное давление глинистого раствора для предотвращения обрушения стенок и с креплением стенок скважин обсадными трубами.

В скважину независимо от того, действуют ли горизонтальные усилия на сваю или нет, устанавливают арматурный каркас. В готовые скважины производится укладка бетонной смеси. Буронабивные сваи в зависимости от их диаметра и передаваемой нагрузки на основание (грунт) могут изготавливаться с уширением и без него.

Буронабивные сваи «сухим» способом изготавливают в устойчивых грунтах (пылевато-глинистые), где грунтовая вода отсутствует или расположена значительно ниже пяты сваи.

Скважины бурят методами вращательного бурения с помощью шнекового бура (сваи диаметром 400–600 мм) или ковшового бура (сваи диаметром более 800 мм). Скважину бурят в два этапа – сначала на глубину до 1,5 м и укрепляют стенки скважины фартуком с целью исключения обрушения грунта из устья в скважину, а затем продолжают бурить скважину до проектной отметки (пяты) сваи. Если требуется по проекту, то нижнюю часть скважины расширяют с помощью уширителей, которые закрепляют на буровой штанге.

После приемки скважины в ней устанавливают арматурный каркас и бетонируют сваю. Для бетонирования сваи используют литую бетонную смесь с осадкой конуса 14–22 см. Подачу бетонной смеси в скважину осуществляют по бетонолитной трубе, которая состоит из звеньев длиной 6,0 м. Конструкция стыков отдельных звеньев позволяет быстро и надежно соединять отдельные звенья. В качестве бетонолитных труб используют стальные трубы диаметром не менее 250 мм. Перед бетонированием монтируют бетонолитную трубу на всю глубину скважины. На нее устанавливается приемная воронка, через которую подается бетонная смесь из автобетоносмесителя. По мере заполнения скважины бетонной смесью, бетонолитную трубу постепенно поднимают краном и демонтируют звеньями. Уплотнение малоподвижных бетонных смесей осуществляется навесными или глубинными вибраторами. Для формирования головы сваи применяют обсадной патрубок. Использование бетонолитных труб при бетонировании свай усложняет технологию и увеличивает трудоемкость их изготовления. Более эффективным является метод свободного сброса бетонной смеси. Обеспечение качества изготовления свай по этому методу достигается за счет применения бетонных смесей, не образующих конуса расплыва в скважине. При методе свободного сбрасывания бетонная смесь может укладываться без уплотнения или с уплотнением.

Изготовление буронабивных свай под глинистым раствором эффективно в водонасыщенных, неустойчивых грунтах. Бурение скважин выполняется вращательным способом. Для предотвращения обрушения стенок скважин буровые работы выполняются с применением глинистых растворов плотностью 1,15–1,3 г/см3.

Глинистый раствор готовят на месте производства работ в специальных приемниках рядом с изготавливаемой скважиной из бентонитовых глин.

По мере бурения скважины глинистый раствор подают в скважину, где он оказывает гидростатическое давление на ее стенки; кроме того, вследствие проникания раствора в грунт на стенках скважины образуется глинистая корка, что способствует укреплению стенки скважины.

После завершения бурения скважины на проектную глубину в скважину устанавливают арматурный каркас.

Бетонирование ведут методом вертикально перемещающейся трубы (ВПТ). Бетонолитная труба, используемая для подачи литой бетонной смеси в скважину, состоит из звеньев длиной 1,5–2,0 м. Звенья соединяются между собой герметичными замковыми соединениями.

Перед опусканием в скважину нижний конец бетонолитной трубы снабжается затвором, который бывает закрыт при сборке звеньев бетонолитной трубы. Это необходимо для того, чтобы не произошло контакта и перемешивания глинистого раствора с бетонной смесью в трубе во время подачи бетонной смеси в бетоновод.

Затвор представляет собой сферический оголовок, по диаметру равный внутреннему диаметру трубы, который с помощью самосрезающихся болтов плотно прижат к ее нижней открытой части.

При создании в бетонолитной трубе и приемной воронке определенного расчетного столба бетонной смеси происходит срезание болтов, и затвор по направляющим опускается в нижнее рабочее положение. Бетонная смесь, вытекая из трубы, начинает заполнять забой скважины, а затем затрубное пространство, вытесняя вверх глинистый раствор.

В процессе бетонирования по мере заполнения скважины бетонной смесью литой консистенции постепенно поднимают бетонолитную трубу, удаляя последовательно звенья труб. При этом необходимо, чтобы соблюдалось следующее условие – после удаления очередного звена бетонолитной трубы, нижний конец трубы должен быть не менее, чем на 1,5 м заглублен в бетон.

Интенсивность укладки бетонной смеси должна быть не менее 4–5 м3/ч. Перерывы в бетонировании не должны превышать одного часа.

После заполнения скважины бетонной смесью, бетонирование продолжают до тех пор, пока верхний бетонный слой толщиной 0,5–1,0 м, постоянно находящийся в непосредственном соприкосновении с глинистым раствором, будет удален как дефектный.

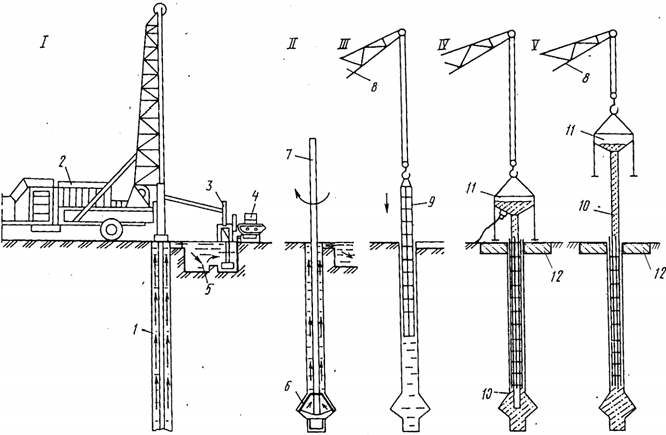

Технологическая схема устройства буронабивных свай под слоем глинистого раствора приведена на рис. 2.

Рис. 2. Технологическая схема устройства буронабивных свай под слоем глинистого раствора: I – бурение скважины; II – устройство уширенной полости; III – установка арматурного каркаса; IV – установка вибробункера с бетонной трубой; V – бетонирование скважины методов ВПТ; 1 – скважина; 2 – буровая установка; 3 – насос; 4 – глиносмеситель; 5 – приямок для глинистого грунта; 6 – расширитель; 7 – штанга; 8 – стреловой кран; 9 – арматурный каркас; 10 – бетонолитная труба; 11 – вибробункер; 12 – бетонированное основание

Технология изготовления буронабивных свай с креплением стенок скважин обсадными трубами. Этот способ изготовления буронабивных свай применяется при сложных грунтовых условиях. Обсадные трубы погружают в скважины в процессе бурения гидродомкратами или посредством забивки или вибропогружения. Как правило, обсадные трубы, извлекаемые из скважины по мере бетонирования сваи, должны быть инвентарными. После зачистки забоя скважины устанавливают арматурный каркас и выполняют бетонирование методом ВПТ. По мере заполнения скважины бетонной смесью обсадную трубу извлекают. При устройстве уширения используют буровой или взрывной способ. Хронометражные данные показывают, что на устройство уширений бурением (пантограф, грейфер) затрачивается до 60 % времени от общей продолжительности устройства скважины. Намного эффективней уширение устройства выполнять взрывным способом. При этом способе обсадную трубу располагают на 1,2–1,5 м выше дна скважины. На дно скважины опускают заряд взрывчатого вещества (ВВ) расчетной массы и выводят проводники от детонатора к подрывному устройству. Обсадную трубу заполняют бетонной смесью и производят взрыв. За счет взрыва образуется уширение, которое сразу же заполняется бетонной смесью из обсадной трубы.

При возведении буронабивных свай контролируется качество устройства скважины и качество укладки бетонной смеси.

Качество скважины контролируется визуально с помощью электролампы, опускаемой в скважину. При устройстве свай под водой или глинистым раствором контроль качества выполняется с помощью шаблонов или каверномера. Эти измерительные приборы позволяют измерять диаметр скважин и наличие в них вывалов (каверн) грунта.

Качество заполнения скважин бетоном осуществляется следующими способами:

- учет расхода бетонной смеси, уложенной в скважину в процессе бетонирования, и его соответствие объему скважины;

- с помощью радиоизотопов и ультразвука.

3. Машины и оборудование для изготовления буронабивных свай.

При изготовлении буронабивных свай применяют вращательное, ударно-канатное и грейферное бурение.

Буровые машины вращательного бурения работают циклично с периодическим выбуриванием порции грунта из скважин и разгрузкой шнека от грунта. Скорость бурения – 0,4–1,3 м/мин.

Шнековые бурильные установки (СО-2, БУК-600 и др.) – это навесное оборудование к кранам и экскаваторам. У установки СО-2 на мачте копрового типа размещен электропривод вместе со шнековой буровой колонной. Во время бурения скважины привод и колонна перемещаются вдоль направляющих мачты.

Ударно-канатные бурильные установки для устройства буронабивных свай применяются редко.

При бурении скважин широко используют машины с ковшовыми бурами. Рабочим органом этих машин является ковшовая буроцилиндрическая емкость, снабженная в нижней части откидным днищем. Базовыми машинами для этих буровых установок являются гусеничные и дизель-электрические краны. Рабочий орган подвешивается на грузовом канате главной лебедки. Ковшовый бур с электроприводом крепится к стабилизатору, соединенному со штангой.

Для устройства свай с уширениями применяют следующие уширители: уплотняющие, пантографные, грейферные и др. Наиболее распространенными являются уширители пантографного типа.

За последние 15–20 лет получили широкое распространение буронабивные сваи большого диаметра (d > 800 мм), Для изготовления таких свай используют различные буровые установки отечественного и зарубежного изготовления. Наибольшее применение получили установки БСО-1, СО-1200/2000, УРП-1, МБС-1,7 и др.

Из зарубежного бурового оборудования получают применение установки французской фирмы «Беното» и японской «Като». Они позволяют проходить скважины и бетонировать сваи с использованием обсадных труб, извлекаемых из скважины в процессе бетонирования.

Устройство свайных ростверков. Технология устройства ростверка зависит от его конструкции и типа свай. По конструктивному решению ростверки бывают: монолитными, сборными и сборно-монолитными. Сопряжение свайного ростверка со сваями бывает свободно опирающимся и жестким. Свободное опирание принимают для центрально нагруженных свай. Жесткое сопряжение свай и ростверка предусматривается в следующих случаях: стволы свай располагаются в слабых грунтах, нагрузка приложена с эксцентриситетом при действии на сваи горизонтальных и выдергивающих нагрузок, а также динамических воздействий.

Работы по устройству ростверков начинают со срезки голов свай. Срезку производят с помощью пневматических отбойных молотков,

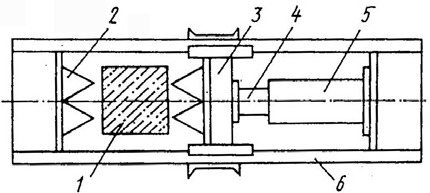

гидроразрушителями или огневым способом. Наиболее эффективно срезку делать с помощью специальных установок, усилие в которых создается гидродомкратом (рис. 3).

Рис. 3. Схема устройства для срезки головок свай: 1 – свая; 2 – зубья; 3 – рама; 4 – поршень; 5 – гидродомкрат; 6 – станина

Установка состоит из жесткой замкнутой станины, подвижной рамы, съемных зубьев и гидродомкрата. Установку приподнимают краном и устанавливают на сваю. После включения насоса гидродомкратом передвигают подвижную раму по станине. При этом зубья врезаются в бетон головы сваи и разрушают его. Продольную арматуру сваи срезают автогеном или оставляют для заделки ростверка. До начала бетонирования ростверка должны быть срублены головы свай (если в этом есть необходимость), а также промыты головы свай от грязи и шлака. Ростверк бетонируют в деревянной или инвентарной опалубке. Бетонную смесь следует укладывать горизонтальными слоями равномерно по всей площади ростверка.

Элементы сборного железобетонного ростверка устанавливают на выравнивающую подсыпку из песка или шлака. Если ростверк монтируют над поверхностью земли, то для точной установки оголовков сборных ростверков следует применять инвентарные металлические рамки, предварительно монтируемые на головы свай по геодезическим отметкам. При устройстве сборных ростверков необходимо, чтобы оси забитых свай имели отклонение в плане не более ±5 см, а по вертикали уровни голов свай отклонялись не более чем на ±1 см.

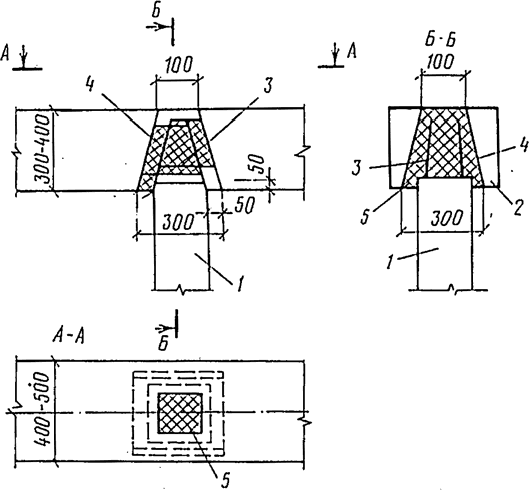

Жесткое сопряжение свай по сборным ростверкам должно обеспечиваться замоноличиванием свай в отверстия, предусмотренные в ростверке (рис. 4). В этом случае голову сваи разбивают, арматуру пропускают в пирамидальное отверстие ростверка, которое заполняют бетонной смесью.

Рис. 4. Сопряжение сборного ростверка со сваей: 1 – свая; 2 – сборный ростверк; 3 – арматурные выпуски из сваи; 4 – монолитный бетон; 5 – отверстие в ростверке

Монтаж конструкций сборного железобетонного ростверка должен производиться только после достижения бетоном замоноличивания оголовков не менее 70 % проектной прочности в летнее время и 100 % — в зимнее время. Замоноличивание оголовков в зимнее время при отрицательных температурах воздуха должно осуществляться бетоном с обязательным электроподогревом или применением бетона с добавками.