В условиях современной городской застройки остро стоит задача строительства и ремонта подземных коммуникаций без разрушения поверхности земли и нарушения инфраструктуры. Классическая технология траншейной прокладки труб и кабелей часто сопряжена с перекрытием дорог, демонтажем покрытий, нарушением работы общественного транспорта и повышенным уровнем шума.

В ответ на эти вызовы на смену традиционным методам приходят бестраншейные (закрытые) способы разработки грунтов, позволяющие проводить строительные работы под землей — под дорогами, зданиями и иными сооружениями — с минимальным вмешательством в городской ландшафт. Это не только ускоряет процесс строительства, но и снижает затраты и нагрузку на окружающую среду.

История бестраншейных технологий начинается еще в середине XX века, когда остро встал вопрос о сохранении целостности городской инфраструктуры при развитии подземных сетей. Первые установки для продавливания труб и прокола грунта появились в Германии и США в 1950–60-х годах.

С течением времени механизация процессов и совершенствование технологий привели к созданию горизонтально-направленного бурения (ГНБ), которое стало особенно популярным с 1980-х годов благодаря цифровому управлению траекторией бурения. В СССР первые установки горизонтального бурения начали использоваться в 1970-х годах при строительстве газопроводов и тепловых трасс в крупных городах.

Сегодня эти методы активно развиваются и модернизируются, особенно в связи с цифровизацией строительных процессов и ростом требований к экологичности и безопасности строительных работ.

Бестраншейные методы разработки грунтов, также известные как закрытые технологии, находят широкое применение при сооружении подземных инженерных сетей — от водопроводов и канализации до теплотрасс, газовых трубопроводов и кабельных коммуникаций. Благодаря сокращению объема земляных работ на 60–80 %, подобные технологии существенно уменьшают общую стоимость работ и ускоряют их выполнение.

Наиболее востребованные способы бесканальной прокладки включают в себя такие методы, как

- горизонтальное механизированное бурение,

- продавливание,

- прокалывание.

Выбор наиболее подходящего способа зависит от множества факторов: конфигурации будущей линии коммуникаций, ее длины и глубины заложения, геологических характеристик трассы, количества пересекаемых инженерных сетей и наличия препятствий в зоне прохождения. Также учитываются размеры и функциональное назначение прокладываемых трубопроводов.

Одним из универсальных решений является горизонтальное бурение, широко применяемое при прокладке защитных кожухов и коммуникационных труб под железнодорожными путями, автодорогами и другими препятствиями. Применение специального бурового оборудования циклического или непрерывного действия позволяет механизированным способом выполнять горизонтальные скважины и одновременно укладывать в них трубопроводы или футляры.

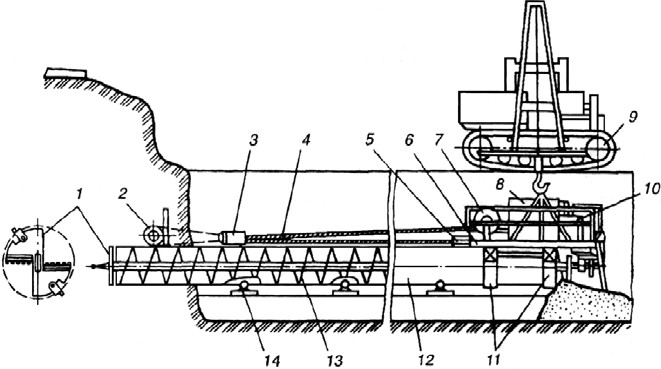

Для городских условий разработаны унифицированные буровые комплексы (УГБ) (рис. 1), которые осуществляют непрерывное фрезерное бурение скважины с одновременным затягиванием защитной трубы-кожуха. Внутрь нее впоследствии протаскивается рабочий трубопровод меньшего диаметра.

Рис. 1. Установка для горизонтального бурения типа УГБ: 1 – буровая фрезерная головка; 2 – якорь; 3 – неподвижная обойма тягового полиспаста; 4 – канатный полиспаст; 5 – подвижная обойма тягового полиспаста; 6 – рама; 7 – тяговая лебедка; 8 – двигатель внутреннего сгорания; 9 – кран-трубоукладчик; 10 – трансмиссия; 11 – стяжной хомут; 12 – труба-кожух; 13 – шнек; 14 – направляющая тележка

Конвейер, предназначенный для выемки породы из скважины, представляет собой винтовой механизм, состоящий из трубы-кожуха, внутри которой вращается шнек без промежуточных опор. Длина всей системы равна расстоянию перехода. Сменная фреза на головной части шнека оснащена резцами с твердосплавными напайками и предназначена для расширенного бурения, превышающего наружный диаметр прокладываемой трубы на 30–50 мм. Это снижает сопротивление при подаче трубы и облегчает проходку.

Каждая установка УГБ укомплектована набором буровых головок и шнеков различного диаметра, соответствующих размерам предполагаемых труб-кожухов. Такие установки способны прокладывать футляры диаметром от 325 до 1420 мм в условиях грунтов от I до IV категории, обеспечивая протяженность прохода до 40–60 м.

Прокол как метод устройства подземных проходов реализуется за счет внедрения трубы или специального снаряда (пневмопробойника, раскатчика) в грунт с его последующим уплотнением без выемки.

Существенным фактором при осуществлении прокола является необходимость обеспечения безопасного удаления коммуникаций от поверхности земли и других инженерных объектов. Например, минимальные расстояния составляют: 0,8 м — для стальных водопроводов и газопроводов, 5d — для чугунных водопроводов, 6d — для железобетонных и керамических труб, 4d — для бетонных водостоков, 0,6 м — для электрических кабелей. Здесь d — это диаметр прокладываемой трубы.

Прокол бывает двух типов: механический (или статический) и вибрационный. В первом случае трубе придается поступательное движение с помощью усилия от продавливающего агрегата либо она протаскивается через готовое отверстие, выполненное предварительно пневмоударным устройством. В вибрационном варианте используется специальный наконечник, которому придаются колебательные движения, в то время как труба одновременно вдавливается в почву.

Метод механического прокола эффективен в суглинистых и глинистых грунтах при диаметрах труб до 426 мм. Рабочее расстояние — до 40–60 м. При этом чаще всего используются насосно-домкратные установки, передающие усилие непосредственно на торец трубы. Чтобы снизить сопротивление внедрению, на переднем торце устанавливают конический наконечник, диаметр которого превышает диаметр трубы на 20–30 мм, что обеспечивает уплотнение и формирование канала в грунте.

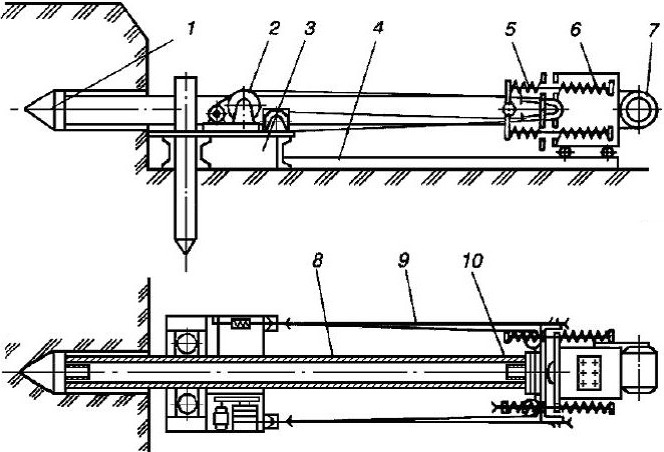

Вибропрокол целесообразно применять при работе в песчаных или водонасыщенных почвах, где традиционная проходка затруднена из-за неустойчивости стенок скважины. Метод основан на передаче прокладываемой трубе или ее наконечнику продольных вибраций, ориентированных вдоль оси, что снижает трение с окружающим грунтом в 8–10 раз. Дополнительно применяются ударные импульсы, передаваемые трубам вибромолотами или направленными вибраторами.

Скорость проходки при вибропроколе варьируется от 20 до 60 м/ч в зависимости от плотности и влажности почвы, а также диаметра прокладываемой трубы. Обычно вибрационным способом прокладываются трубы диаметром 273–426 мм на расстояние до 25–50 м.

На рис. 2 представлена специализированная установка, работающая по технологии виброударного вдавливания труб-кожухов.

Рис. 2. Установка для вибропрокола: 1 – конусный инвентарный наконечник; 2 – тяговая реверсивная лебёдка; 3 – анкерная рама; 4 – секционная направляющая; 5 – натяжная пружинная подвеска; 6 – вибромолот; 7 – приводной электродвигатель; 8 – труба; 9 – пригрузочный полиспаст; 10 – наголовник

Сегодня всё большее распространение получают грунтопроходные машины безударного действия с самозавинчивающимся рабочим органом, предназначенные для раскатки горизонтальных, вертикальных и наклонных скважин в грунте. Такие устройства также называют раскатчиками грунта.

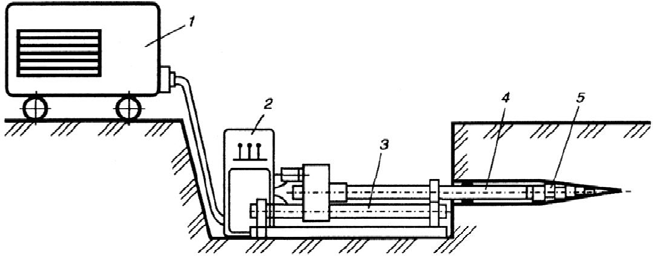

Технология проходки горизонтальных скважин с применением раскатчика включает следующие этапы. Перед началом работ устанавливают станок для привода раскатчика на заранее подготовленной и выровненной площадке с последующей фиксацией анкерами. С помощью винтового регулировочного механизма направляющая ориентируется по оси проектируемой скважины. Затем включают механизм перемещения каретки, который вдавливает раскатчик в грунт. Одновременно запускают гидромотор привода раскатчика.

После достижения раскатчиком максимальной длины проходки, гидропривод отключают, каретку отсоединяют от рабочего органа и возвращают в исходное положение. Далее соединяют раскатчик с гидромотором с помощью промежуточной штанги и повторяют цикл. По мере продвижения раскатчика вглубь грунта штанга наращивается инвентарными секциями.

Такая установка обеспечивает прокладку горизонтальных скважин диаметром 50–230 мм на длину до 50 м. Комплект поставки включает набор раскатчиков диаметром 50, 80, 140, 200 и 230 мм.

Раскаточные машины экологически безопасны, работают бесшумно, не создают динамических нагрузок на конструкции и коммуникации, не оказывают вредного воздействия на персонал.

Рис. 3. Схема проходки горизонтальных скважин с помощью раскатчика грунта: 1 – передвижная маслостанция; 2 – пульт управления; 3 – станок для привода раскатчика; 4 – штанга переменной длины; 5 – раскатчик

Современные грунтопроходные установки непрерывно модернизируются. В перспективе планируется создание раскатчиков для проходки скважин диаметром до 2,0 м.

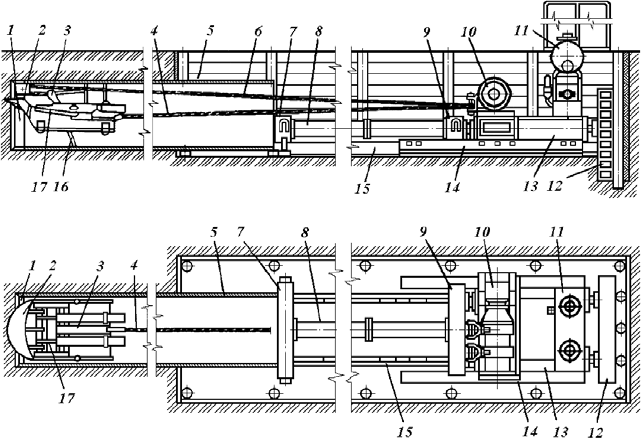

Продавливание трубопроводов применяют для прокладки в грунтах I–III категории стальных труб диаметром 529–1720 мм, а также железобетонных коллекторов и тоннелей длиной до 60–80 м.

В процессе продавливания труба (футляр) вдавливается открытым концом с установленным кольцевым ножом. Грунт, поступающий в головное звено, разрабатывают и удаляют вручную или механизированно. В качестве продавливающего оборудования используются насосно-домкратные установки, включающие чётное число домкратов с грузоподъёмностью 170–500 т и ходом штоков 1150–1600 мм.

Усилие от домкратов передаётся на трубу через нажимную раму (траверсу) или нажимное кольцо, равномерно распределяющее нагрузку.

Процесс продавливания выполняется пошагово: после каждого хода штоков между траверсами устанавливают нажимные патрубки, длина которых соответствует ходу штока. С каждым циклом патрубки заменяются более длинными, соответствующими суммарному ходу предыдущих циклов.

После завершения вдавливания очередного звена патрубки удаляют, и монтируют следующее звено трубопровода, соединяя его сваркой с предыдущим.

Разработка грунта внутри трубы диаметром более 500 мм выполняется:

- вручную (с применением ударных машин и инструмента);

- механизированными рабочими органами: ковшами, совками, фрезами, виброударными желонками, грейферами;

- гидравлическим способом – наиболее эффективным при диаметре труб 500–800 мм.

Производительность установок зависит от свойств грунта, диаметра и длины прокладываемого трубопровода, мощности домкратов, скорости их хода, а также от применяемых способов извлечения грунта и составляет в среднем 0,5–1,5 м/ч.

Рис. 4. Установка для прокладки труб продавливанием с механизированной разработкой грунта: 1 – устройства для передачи нажимных усилий и ножевой секции; 2 – ковш; 3 – система рычагов; 4 – тяговый канат; 5 – трубопровод; 6 – рабочий канат; 7 – вторая траверса; 8 – нажимной патрубок; 9 – нажимная траверса; 10 – двухбарабанная лебёдка; 11 – насосная станция; 12 – опорный башмак; 13 – гидравлический домкрат; 14 – основная рама; 15 – направляющая рама; 16 – скребок-клапан; 17 – цепная передача

Интересные факты о бестраншейных методах:

-

Бестраншейные методы могут уменьшить объем земляных работ до 80%, что существенно снижает расходы на восстановление городского благоустройства.

-

Современные установки горизонтального бурения способны проходить скважины с точностью до нескольких сантиметров по проектной траектории на расстоянии до 300 м и более.

-

Некоторые технологии позволяют прокладывать коммуникации под реками, озерами и охраняемыми природными территориями, что невозможно при традиционном способе.

-

Раскатчики грунта работают настолько тихо и безопасно, что могут использоваться вблизи медицинских учреждений, школ и исторических зданий.

-

В Европе до 60% всех городских коммуникаций в новых застройках прокладываются именно бестраншейными методами.

Бестраншейные способы разработки грунтов уверенно занимают лидирующие позиции в современном подземном строительстве благодаря своим очевидным преимуществам: высокой производительности, минимальному воздействию на городскую среду, безопасности и экологичности. Применение таких технологий особенно актуально в условиях плотной застройки, сложных инженерно-геологических условий и высокой стоимости восстановления дорожных покрытий.

Развитие оборудования, автоматизация процессов и рост опыта применения этих методов позволяют с уверенностью говорить о том, что будущее подземной инфраструктуры — за бестраншейными технологиями. Они открывают путь к более рациональному, устойчивому и эстетически комфортному развитию городов.