Содержание страницы

Современная наука о материалах переживает технологическую революцию благодаря внедрению нанотехнологий. Наноматериалы — это материалы, структурные элементы которых имеют размеры в пределах от 1 до 100 нанометров. Их уникальные свойства, обусловленные квантовыми эффектами и высокой удельной поверхностью, находят широкое применение в самых различных областях — от авиационно-космической и оборонной промышленности до медицины и микроэлектроники.

Интерес к наноструктурам объясняется возможностью создания материалов с заданными характеристиками, существенно превосходящими традиционные аналоги по прочности, износостойкости, теплопроводности, гибкости и другим параметрам.

Данный обзор посвящён примерам применения консолидированных наноструктур, полученных путём дробления макро- и микрочастиц. Такие технологии, относящиеся к направлению «top-down» (сверху вниз), особенно актуальны для серийного производства, так как позволяют интегрировать нанотехнологические решения в традиционные производственные процессы без кардинальной перестройки инфраструктуры.

Первые шаги в области нанотехнологий начались задолго до того, как появилось само слово «нанотехнология». Уже в средневековье мастера стекольного дела использовали золотые и серебряные наночастицы, придающие витражам характерное сияние. Однако научное осмысление и систематическое исследование наноматериалов начались лишь в XX веке.

В 1959 году американский физик Ричард Фейнман прочитал знаменитую лекцию «Там внизу полно места» («There’s Plenty of Room at the Bottom»), где предсказал возможность управления материей на атомарном уровне. Этот момент считается символическим началом эры нанотехнологий.

В 1981 году учёные из IBM разработали сканирующий туннельный микроскоп (STM), что позволило визуализировать отдельные атомы. Это открытие дало толчок к практическим исследованиям в области наноразмерных структур. В 1990-х годах появились первые промышленные применения наноматериалов — в виде присадок, нанопокрытий, катализаторов и медицинских имплантов.

Для наглядной демонстрации практического применения результатов научных изысканий в сфере наноматериалов в данном материале приведены подробно рассмотренные пять примеров успешных исследований консолидированных наноструктур различной природы и разработки на их основе передовых производственных технологий.

- пластическая деформация, приводящая к кардинальной перестройке микроструктуры металлов и формированию внутри них нанофаз,

- структурная модификация твёрдых сплавов путём целенаправленного добавления наночастиц карбидных соединений,

- внедрение наночастиц металлических элементов и их соединений с целью достижения эффекта практически полного устранения износа при трении,

- синтез и применение наноразмерных композитных материалов и керамических структур для создания теплопроводных электроизоляционных элементов и ультраэффективных преобразователей ультразвуковых сигналов,

- разработка и получение биосовместимых металлических наноструктур, способных участвовать в регенерации и восстановлении повреждённых тканей живого организма.

Часть описанных в данном обзоре наноматериалов уже вышла на уровень промышленного внедрения и производится в условиях массового производства. Остальные технологии находятся на активной стадии развития и демонстрируют высокий потенциал к коммерциализации в ближайшем будущем.

Характерным признаком всех рассмотренных случаев является использование нанотехнологического подхода так называемого «сверху вниз» — речь идёт о консолидированных материалах, структура которых формируется за счёт измельчения макро- и микрочастиц до состояния наночастиц, с последующей их обработкой и сборкой в готовые изделия. Этот подход, основанный на принципе удаления излишнего материала из заготовки, остаётся основой традиционного производства в машиностроении и металлообработке.

В процессе механического дробления частиц макроразмерного уровня наблюдается резкое увеличение их удельной поверхностной энергии. Данный эффект, в сочетании с тем, что размеры частиц приближаются к характерным физическим константам вещества, формирует основу уникальных характеристик полученных наноматериалов. Эти свойства зачастую сочетают качества, которые ранее считались взаимоисключающими.

Так, например, стали, прошедшие интенсивную обработку методами пластической деформации, демонстрируют одновременно высокую твёрдость и значительную упругость. В свою очередь, традиционно хрупкие, хотя и твёрдые сплавы, после модификации их микроструктуры путём дробления обретают способность выдерживать ударные нагрузки благодаря высокой динамической вязкости, сохраняя при этом изначальную твёрдость. Применение нанопорошков в качестве присадок к смазочным материалам, используемым в высоконагруженных узлах трения, таких как подшипники, позволяет существенно повысить их износостойкость — в ряде случаев речь идёт о достижении эффекта практически полного отсутствия износа.

Отдельного внимания заслуживает наноструктурированная керамика на базе нитрида бора: сохраняя свои диэлектрические свойства, она демонстрирует феноменально высокую теплопроводность, что делает её незаменимой в задачах эффективного теплоотвода при одновременной изоляции электрических цепей.

Наиболее перспективным направлением на стыке медицины и нанотехнологий является получение из нанопорошков никелида титана особой металлической ткани, обладающей живыми, адаптивными свойствами. Эта ткань демонстрирует выдающуюся биосовместимость и применима для высокоэффективной регенерации мышечных, костных и иных видов тканей, повреждённых в результате травм или патологий.

1. Модификация структуры материалов методами деформации

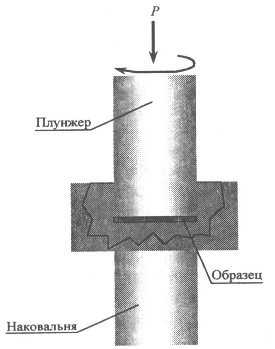

Интенсивная пластическая деформация (ИПД) стала одной из ключевых технологий, применяемых в современной металлургии и материаловедении для получения наноструктурированных металлов и сплавов. Такие методы, как равноканальное угловое прессование (РКУП) и деформация кручением под квазигидростатическим давлением (ИПДК), показанные на рис.5, позволяют получить чрезвычайно мелкозернистую структуру в объёме заготовки. Эти методы характеризуются экстремально высокими уровнями сдвиговой деформации при одновременном сжатии, что обеспечивает формирование стабильных наноструктур с размерами зерен от 50 до 500 нм.

Рис.5. Схемы методов РКУП (А) и ИПДК (Б)

Рис.5. Схемы методов РКУП (А) и ИПДК (Б)

Такие наноструктуры демонстрируют уникальные механические и физические характеристики. В частности, материалы обретают сверхпрочность, устойчивость к усталости, термическую стабильность и даже сверхупругость. Особенно это актуально для сплавов с эффектом памяти формы, таких как никелид титана. Применение ИПД позволяет получать аморфные и сильнонеравновесные структуры, в которых при нагреве начинается контролируемая нанокристаллизация с образованием кластеров и частиц менее 50 нм.

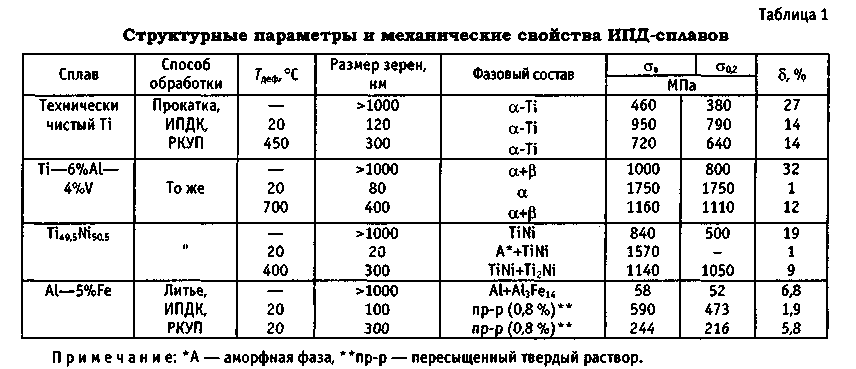

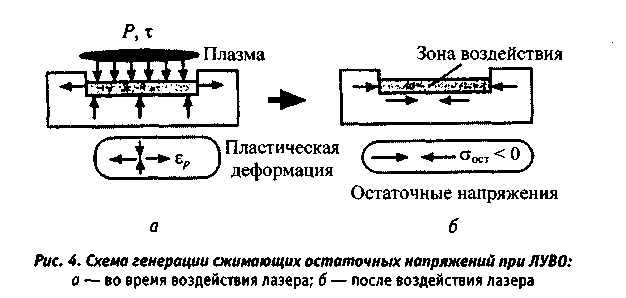

Таблица 1. Структурные пареметры и механические свойства ИПД-сплавов.

Особую роль в повышении пластичности металлов и сплавов играет электропластическая деформация (ЭПД), в основе которой лежит воздействие высокоплотных импульсных токов. Эти токи, проходя через зону деформации, вызывают электропластический эффект (ЭПЭ), снижая сопротивление кристаллической решётки деформации. За счёт этого удаётся достигать существенно большей суммарной деформации без промежуточных отжигов и разрушения материала, как это продемонстрировано на примере сплава ТН-10 в таблице 2.

Таблица 2. Истинная деформация до разрушения и микротвёрдость сплава ТН-10 (Нитинол) при прокатке с током и без тока

При этом изделия, изготовленные из наноструктурированных сплавов, демонстрируют исключительно высокую усталостную прочность и не проявляют ползучести при повышенных температурах. Удивительно, но прочностные свойства не только не теряются, но и могут усиливаться при деформации, проводимой в оптимальных условиях.

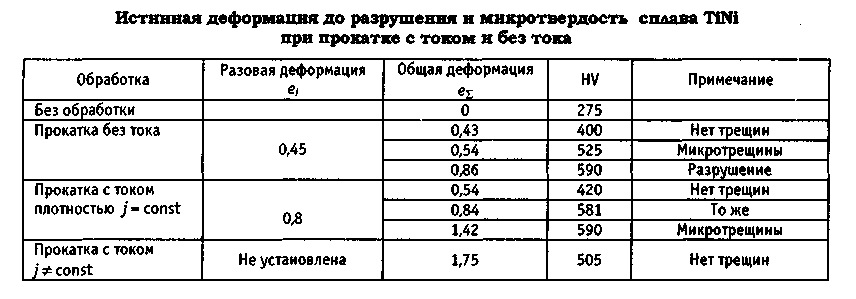

Применение лазерно-ударно-волновой обработки (ЛУВО) даёт возможность не только увеличить толщину упрочнённого слоя до 1,5–2 мм, но и придать материалу повышенную термостойкость. Суть ЛУВО заключается в воздействии на материал мощного лазерного импульса (до 1013 Вт/м2) длительностью около 20 не. Это вызывает абляцию поверхности и генерацию плазмы с температурой около 10000 К и давлением выше 5 ГПа. Плазма, в свою очередь, формирует ударные волны, распространяющиеся в теле материала.

Рис.6. Схема генерации сжимающих остаточных напряжений при ЛУВО: А – во время воздействия лазера, Б – после воздействия лазера.

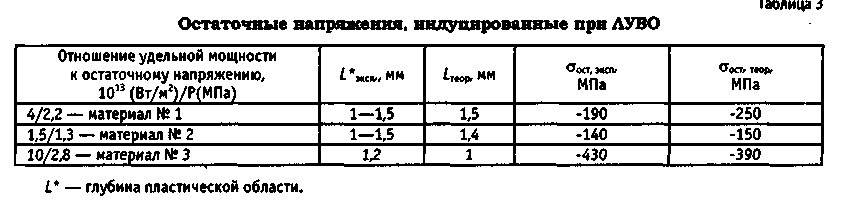

Эти волны формируют в объёме материала напряжённое состояние, благоприятное для повышения механической прочности. Как видно из таблицы 3, напряжения в алюминии после ЛУВО значительно превышают аналогичные показатели после обычной механической обработки.

Таблица 3. Остаточные напряжения в алюминии после ЛУВО

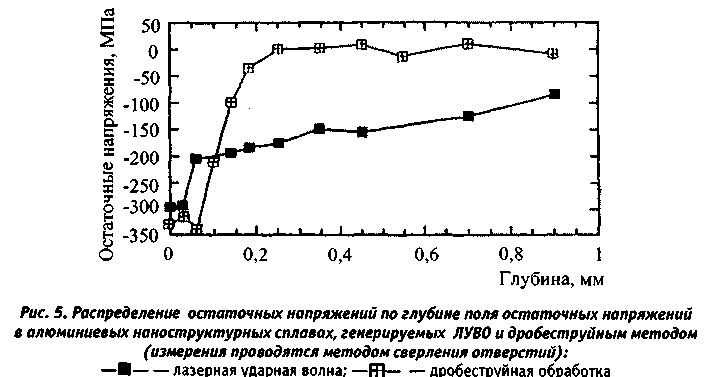

Особое внимание уделяется сравнению ЛУВО с традиционными методами, такими как дробеструйная обработка. Как показано на рис.7, при воздействии ЛУВО достигается более глубокое и интенсивное упрочнение структуры, что подтверждается распределением остаточных напряжений.

Рис.7. Распределение остаточных напряжений по глубине поля остаточных напряжений в алюминиевых конструкционных сплавах, генерируемых ЛУВО и дробеструйным методами.

В ходе испытаний на усталостную прочность было установлено: образцы, обработанные лазером, имеют предел выносливости, превышающий показатели не только необработанных, но и прошедших дробеструйное упрочнение (+22 % против +11 %). Это связано с задержкой зарождения трещин и более равномерным распределением остаточных напряжений.

Пластическая деформация — это не просто механическое воздействие, но и ключевой технологический инструмент в управлении свойствами материала. Переход от макро- и микроструктур к наноуровню открывает перспективы получения новых, ранее недостижимых комбинаций свойств. ИПД, ЭПД и ЛУВО являются эффективными средствами такого управления, обеспечивая создание материалов с уникальными характеристиками для авиации, медицины, энергетики и других высокотехнологичных отраслей.

2. Высокопрочные износостойкие твёрдые сплавы

Повышенный интерес в области материаловедения и производства в последнее десятилетие вызвали наноструктурные твердые сплавы, превосходящие традиционные аналоги с крупнозернистой структурой по множеству показателей: прочности, сопротивлению износу, ударной вязкости и другим важным механическим характеристикам. Примером служат композиции WC/Co и TiC/Fe, где за счёт формирования пространственных, непрерывных в двух направлениях, контактов между фазами (например, между WC и Co) создаётся особо прочная связанная структура.

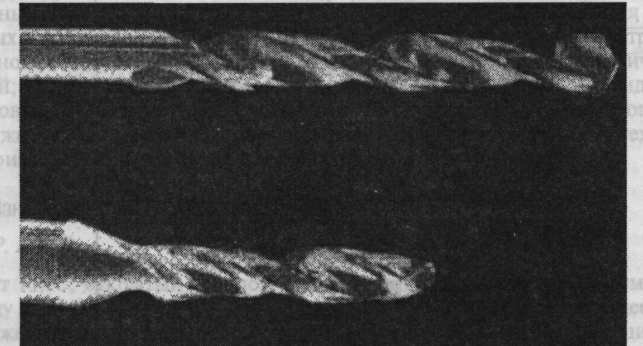

Рис. 8. Консолидированные наноструктурные твердые сплавы (фирма Nanodyne Inc.). Микросверла из нанокомпозита (вверху) и из обычного материала (внизу) после эксплуатации в одинаковых условиях.

Примером внедрённого в производство метода может служить технология получения гомогенного порошка посредством распылительной сушки смеси солей кобальта и вольфрама, за которой следует термохимическая обработка в псевдоожиженном слое. Эта обработка (включающая восстановление, пиролиз и науглероживание) формирует нанофазный порошок WC с кобальтовым связующим. Получаемые таким образом частицы WC имеют размер порядка 30–40 нм.

Для достижения высокой степени равномерности в структуре, традиционное механическое перемешивание ультрадисперсных порошков WC и Co дополняют новыми химическими методами, позволяющими достичь предварительного наноразмерного распределения. Однако, несмотря на это, при обычной технологии прессования и спекания размер зерна редко удаётся уменьшить менее 300 нм.

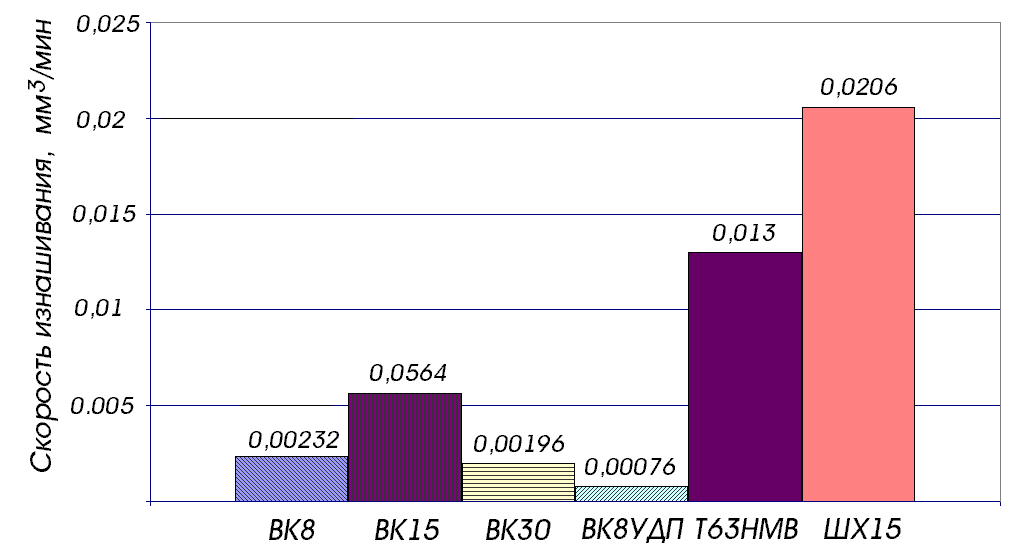

Рис.9. Диаграмма сравнительного износа для различных материалов

С целью повышения износостойкости, в сплавы также вводят наночастицы карбида вольфрама. Эти добавки особенно эффективны в узлах трения и в инструментах, применяемых для резки композиционных материалов, таких как металлокорд, стеклосетки и др.

В сравнительных испытаниях на износ и трение использовали данные второго этапа тестирования образцов. Среди них твёрдый сплав, обогащённый ультрадисперсной добавкой, продемонстрировал наилучшие результаты: минимальную скорость износа и стабильность значений (0,77±0,33х10-3), что подчёркивает его высокую эксплуатационную устойчивость.

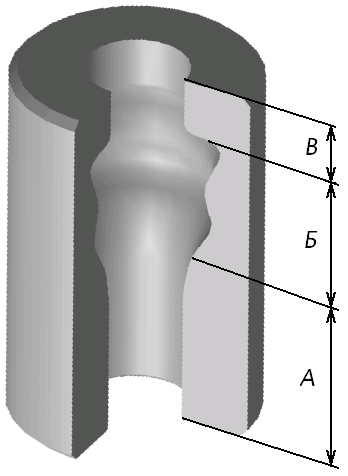

Следующим этапом было исследование поведения этих материалов в условиях реального производства. Для этого применялись пресс-матрицы и скользящие подшипники, функционирующие в агрессивной абразивной среде. Все они были изготовлены из твёрдого сплава ВК8, модифицированного наночастицами WC.

Рис.10. Трёхмерная модель износа рабочих поверхностей матрицы. А – участок перемещения порошка нижним пуансоном; Б – участок окончательного прессования; В – участок перемещения порошка верхним пуансоном.

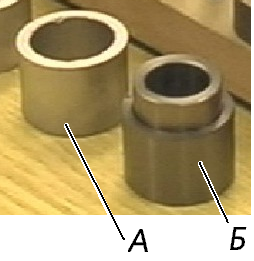

Для оценки надёжности конструкций использовали втулки подшипников, изображённые на следующем рисунке.

Рис.11. Подшипник скольжения из твёрдого сплава для работы в абразивной среде. А — заготовка втулки подшипника, Б — подшипниковая пара в сборе. (Электростальский политехнический институт)

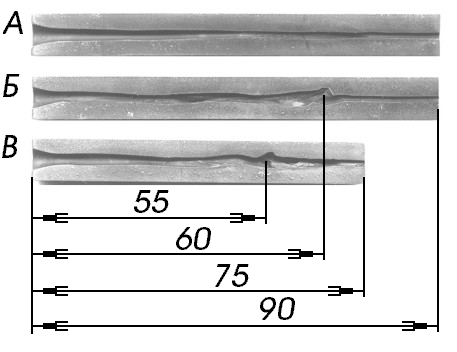

Большой интерес вызвали испытания пассеров – гидроабразивных сопел, через которые под большим давлением проходит водно-песчаная струя. Форма износа таких каналов зависит от характеристик турбулентного течения и распределения твёрдых частиц в потоке.

Рис.12. Картина износа каналов гидроабразивных сопел (пассеров). А — равномерный износ, Б и В – неравномерный износ, связанный с возникновением областей неустойчивого течения рабочей суспензии. Видны каверны, образовавшиеся в местах образования пучностей. (Электростальский политехнический институт)

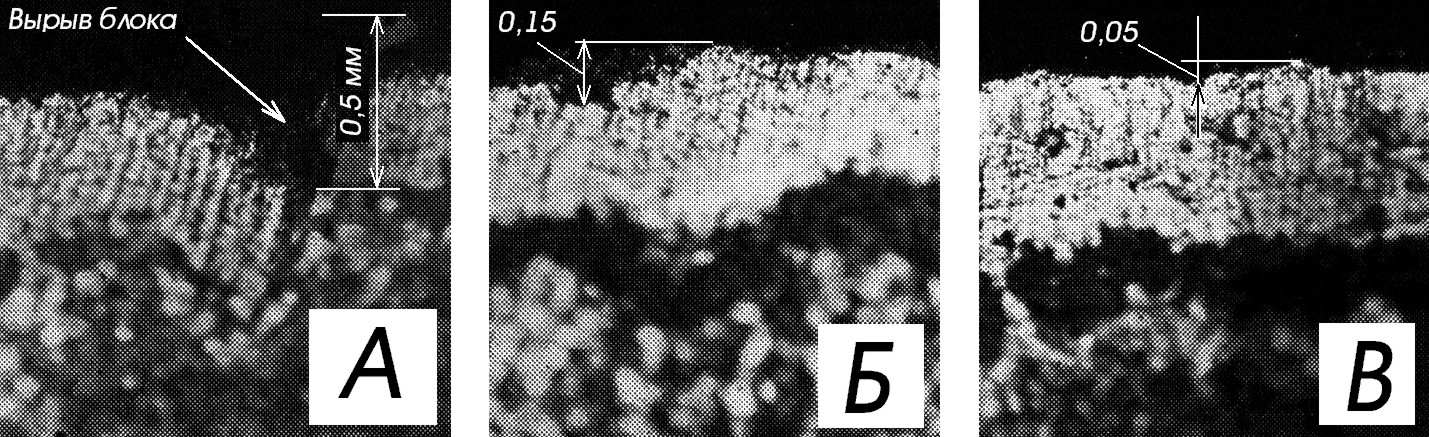

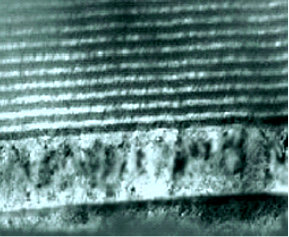

Прочность режущей кромки также подвергалась тестированию в условиях точения стали 45 без охлаждающей жидкости. Инструмент из сплавов с нанодобавками показал лучшую стойкость, о чём свидетельствуют микроскопические исследования выкрашивания режущих кромок после восьми минут обработки.

Рис.13. Характер выкрашивания режущей кромки после восьми минут резания для сплавов с различной величиной зёрен. А — стандартный твёрдый сплав ВК8, средняя величина зерна 3…5 мкм, Б — сплав ВК8М, средняя величина зерна 1…3 мкм и В — сплав ВК8 с добавлением наночастиц карбида вольфрама, средняя величина зерна 1,2…1,5 мкм.

Рис.14. Режущие инструменты и детали технологической оснастки, изготовленные из твёрдого сплава с модифицированной структурой на основе наночастиц карбида вольфрама. (Лаборатория М-30 Электростальский политехнический институт)

3. Керамические материалы на основе нанопорошков

За последние годы активно развиваются современные технологии, позволяющие создавать изделия из керамических нанопорошков без использования дополнительной механической дообработки, что существенно удешевляет производство и облегчает масштабирование технологических процессов (рис. 15).

Рис.15. Изделия, изготовляемые по технологии НИЦ «СПЕКТР» (г.Томск) из нанопорошков керамики.

В наши дни объем выпускаемых нанофазных порошков керамического типа, обладающих улучшенными механическими и реологическими свойствами, исчисляется уже в тоннах. Это стало возможным благодаря внедрению новых методик сухого компактирования, использующих ультразвуковое воздействие и контроль над трением — как внешним, так и внутренним — в процессе прессования. Такое сочетание позволяет добиться однородной плотности по всей массе заготовки, а также минимизировать внутренние напряжения, особенно важные при создании изделий сложной конфигурации.

Полученные прессовки после спекания преобразуются в высокоточные изделия из нанокерамики с заданной формой и составом. Эти технологии обеспечивают стабильность размеров и высокую точность геометрии при производстве.

4. Повышение огнестойкости пластмасс

Пластмассы находят широкое применение в различных секторах промышленности — от авиастроения и машиностроения до выпуска потребительских товаров. Однако их воспламеняемость — одно из основных ограничений, серьезно влияющее на безопасность эксплуатации таких материалов. При этом важны не только риски возгорания, но и характер продуктов горения: токсичные вещества, сажа, монооксид углерода и прочие вредные соединения.

Значительное улучшение огнестойкости пластмасс достигается за счёт введения в их состав нанодисперсных неорганических наполнителей. Так, добавление всего лишь 2—6 вес.% наноразмерных силикатных глин в полимерную матрицу (в виде слоев или в форме дисперсии) может снизить тепловыделение в процессе горения на 40—60%.

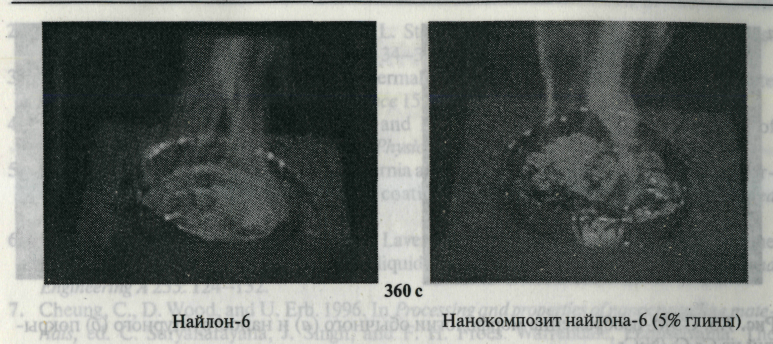

Пример такого влияния наполнителя представлен на фотографиях (рис. 16). Благодаря слоистой наноструктуре, наполнители эффективно замедляют процесс горения и одновременно препятствуют испарению летучих соединений, возникающих при термическом разложении полимеров.

В ряде случаев удаётся добиться эффекта самозатухания, при этом сохраняются или даже улучшаются такие параметры, как механическая прочность, физико-химические свойства и технологическая пригодность материала. Это особенно выгодно по сравнению с традиционными антипиренами, которые зачастую ухудшают пластичность и другие рабочие характеристики материала.

Помимо высокой стойкости к воспламенению, такие нанокомпозиты характеризуются также превосходной абляционной устойчивостью. Это качество делает их подходящими для применения в условиях экстремальных температурных воздействий, например, при создании защитных элементов в аэрокосмической технике, ракетных двигателях и системах, эксплуатируемых в агрессивных химических и тепловых средах при температурах свыше 2000°С и скоростях потока от 0,01 до 10 М.

Так, введение всего 1,6 об.% диспергированного слоистого силиката в полимер лавсан позволяет при абляционном нагреве сформировать жесткую и стойкую к эрозии окалину. Этот защитный слой демонстрирует в 10 раз меньшую потерю массы по сравнению с исходным, немодифицированным полимером.

Рис.16. Огнестойкость полимера со слоистым наполнителем из каолина. Промежуток времени между снимком слева и справа – 6 мин.

Комплексная модификация полимеров с помощью нанодобавок приводит к заметному улучшению их тепловых, прочностных и радиационно-стойких свойств:

- температура начала разрушения материала увеличивается на 30–60 оС,

- скорость деструктивных процессов снижается в 2–4 раза,

- удлинение при разрыве возрастает в 4,5 раза,

- повышается пластичность покрытий из полимеров,

- уменьшается склонность к растрескиванию при эксплуатации при сохранении прочности на разрыв и уровня паропроницаемости.

5. Изготовление наноструктурных покрытий

Термическое напыление наноструктурных покрытий является высокоэффективной технологией, предлагающей уникальные механические и физические свойства наноматериалов, таких как высокая прочность, исключительная ударная вязкость и коррозионная стойкость. Важнейшая особенность наноструктурных материалов заключается в том, что число атомов на границе наноразмерного кристаллического зерна может быть сопоставимо с числом атомов внутри самого зерна.

Увеличение удельной площади границ зерна способствует тому, что примеси на единицу площади уменьшаются, особенно по сравнению с крупнозернистым материалом с одинаковым составом и концентрацией примесей. Это приводит к более чистым и устойчивым к коррозии поверхностям, а также улучшению коррозионной стойкости вдоль этих границ, что значительно повышает долговечность и надежность материалов, изготовленных с использованием наноструктур.

Согласно недавним исследованиям, наноструктурные покрытия с размером зерен менее 100 нм показывают заметное улучшение физических характеристик по сравнению с традиционными покрытиями. Наноразмерные кристаллические зерна обладают высокой термической стабильностью и эффективно тормозят движение дислокаций, что дает этим покрытиям сверхвысокую прочность, а также улучшает их ударную вязкость.

Кроме того, одно из важнейших преимуществ таких покрытий заключается в том, что они позволяют уменьшить остаточные напряжения, что в свою очередь дает возможность создавать значительно более толстые покрытия. В некоторых случаях их толщина может быть в четыре раза больше по сравнению с покрытиями, выполненными из обычных материалов.

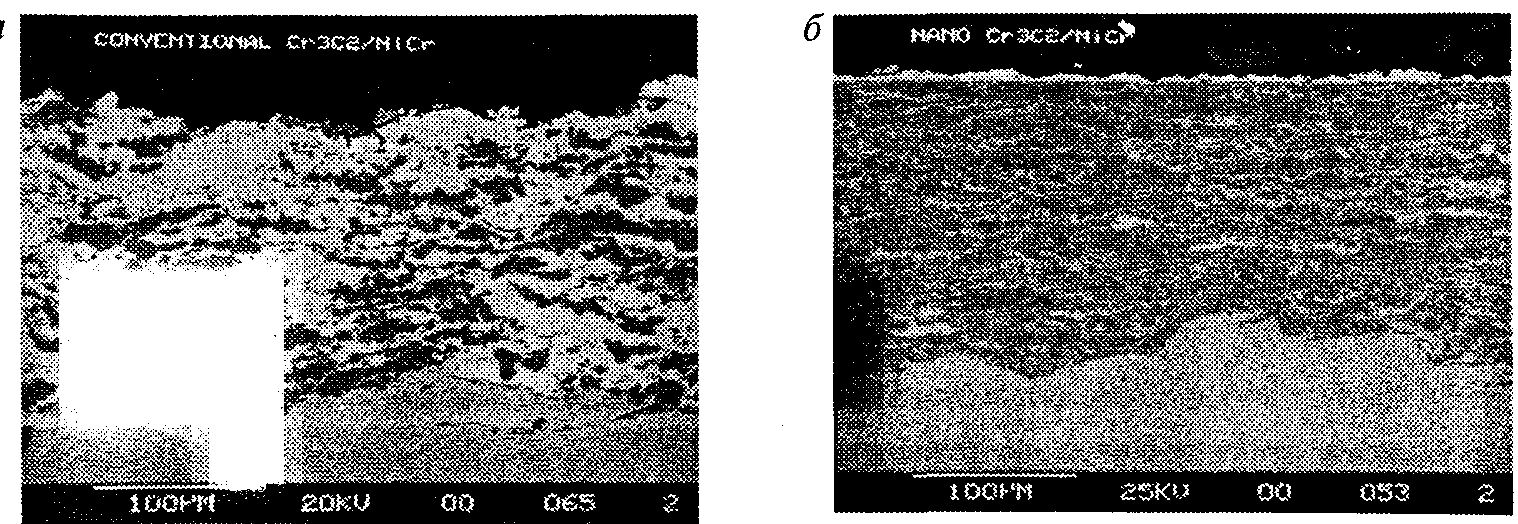

Примером такого типа покрытия является термическое напыление, использующее высокоскоростные кислородсодержащие струи. С их помощью были получены различные наноструктурные покрытия, такие как никель, жаропрочные сплавы, карбид хрома — нихром, и карбид вольфрама — кобальт. Эти покрытия характеризуются значительно более высокой микротвердостью по сравнению с покрытиями из обычных материалов, что увеличивает их долговечность и устойчивость к механическим повреждениям. Повышение микротвердости варьируется от 16 до 63%, что зависит от состава газовой струи и метода измельчения материалов.

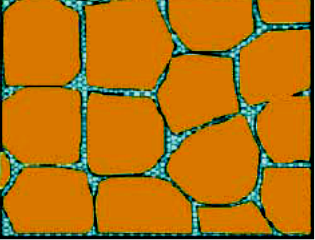

Рис. 17. Структура двухмерного нанокомпозитного покрытия: многослойная структура, с периодически чередующимися нанослоями толщиной 1-3 нм, общая толщина составляет 1,5 мкм.

Как показали исследования, число атомов, расположенных на границе наноразмерного кристаллического зерна, примерно равняется количеству атомов внутри самого зерна. Из-за увеличенной площади границы зерна примеси, попадающие на поверхность, распределяются более равномерно, чем в крупнозернистых материалах того же состава и объёмной концентрации. Это позволяет создавать более чистые поверхности зерен, которые оказываются более устойчивыми к коррозии и обладают улучшенными характеристиками прочности.

Рис. 18. СЭМ-изображение морфологии обычного (а) и наноструктурного (б) покрытий из Cr3C2/NiCr.

Последние исследования показали, что для покрытий с размером зерна менее 100 нм происходит резкое улучшение их физических свойств. Наноразмерные зерна не только обладают высокой термической стабильностью, но и значительно уменьшают дислокации, что придает покрытиям сверхвысокую прочность и устойчивость к ударам. Снижение остаточных напряжений в материалах также дает возможность создания более толстых покрытий, что является важным преимуществом этой технологии. Это повышение может составлять от 16 до 63% в зависимости от состава газовой струи и метода измельчения.

Потенциальные области применения таких наноструктурных покрытий включают широкий спектр технологий, начиная от термозащитных покрытий для лопаток газовых турбин и заканчивая износостойкими деталями, используемыми в различных устройствах вращения. Внедрение этих технологий может привести к экономическим выгодам в размере миллиардов долларов в год, особенно для таких отраслей, как аэрокосмическая промышленность (например, фирма Boeing), производство реактивных двигателей (например, General Electric) и автомобильная промышленность (например, Ford).

6. Синтез биометаллических материалов

Для создания уникальных материалов, которые могут быть использованы в восстановительной хирургии, важно учитывать избыток поверхностной энергии и увеличенный гистерезис между накоплением и возвращением деформаций наноструктурированного никелида титана. Это создаёт идеальные условия для разработки материалов, способных к регенерации тканей.

Смесь коллагена и нанопорошка никелида титана, введенная в организм в виде геля, активирует интенсивный рост клеток, как мышечных, так и костных, что способствует улучшению процесса восстановления. Избыточная поверхностная энергия наночастиц стимулирует быстрый рост клеток, а коллаген способствует образованию необходимых типов клеток. Процесс имеет саморегулирующиеся свойства: рост клеток прекращается, как только восстановление ткани завершено.

Особенно эффективно зарекомендовали себя имплантаты, изготовленные из никелида титана и сочетанные с гелем из нанопорошка никелида титана и коллагена. Такие композиции оптимизируют интеграцию имплантата с живыми тканями и повышают функциональность.

Комплексы из наноструктурированного литого никелида титана с гелями наноразмерных частиц способствуют максимально физиологичной интеграции имплантата в ткани организма. В таких случаях необходимо лишь периодически активировать дистрактор, что может сделать и сам пациент, безболезненно поддерживая нужный процесс.

Таким образом, можно решить важнейшую задачу долговечного функционирования биоинертных имплантатов и эндопротезов, применяя функциональные циклические нагрузки. Например, промежуточные имплантируемые фазы на границе «ткань—имплантант» преобразуются из аморфного состояния в структурированную фазу, под действием функциональных сил, что позволяет организму эффективно восстанавливать утраченные функции органа, а не его структуру, следуя закону Вульфа.

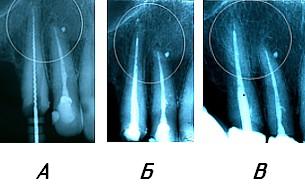

На рисунке 19 представлена схема, показывающая использование наноструктурированного цельнолитого и пористого никелида титана для улучшения приживляемости зубочелюстных имплантатов. Мелкие размеры имплантатов позволяют эффективно работать на операционном поле. В результате образуется переходная соединительная ткань, соединяющая металлический каркас имплантата, самоорганизующийся из наночастиц никелида титана и коллагена, с живой органической тканью.

Таким образом, использование наноматериалов в медицинской практике охватывает широкий спектр применения и перспективы для дальнейшего развития в самых различных областях.

Рис. 19. Композиция из наноструктурированного цельнолитого и пористого никелида титана в качестве зубочелюстных имплантатов: А — разрушенный зуб, вставлен металлический имплантат; Б — в корневую часть введена инъекция геля никелид титана – коллаген; В — вокруг «корня» имплантата образовалась комбинированная соединительная ткань.

Интересные факты:

- 1 нанометр — это одна миллиардная доля метра, что примерно в 100 000 раз меньше диаметра человеческого волоса.

- Удельная поверхность наночастиц может достигать 600 м²/г, что открывает колоссальные возможности для каталитических и сорбционных процессов.

- Никелид титана, широко используемый в медицине, способен «запоминать» форму, благодаря эффекту обратимого мартенситного превращения на наноуровне.

- Наночастицы золота при изменении размера меняют свой цвет — от бордового до фиолетового, что используется в биомаркировке и сенсорике.

- Наноструктурированная керамика может обладать одновременно высокой прочностью, устойчивостью к экстремальным температурам и исключительной теплопроводностью — свойства, ранее считавшиеся несовместимыми.

Заключение

Развитие наноматериалов и технологий их консолидированной обработки открывает новые горизонты в инженерии, науке и медицине. Приведённые примеры демонстрируют огромный потенциал наноструктур для создания материалов нового поколения — более прочных, лёгких, долговечных и функционально насыщенных. Использование подхода «сверху вниз» позволяет интегрировать инновации в существующие технологические цепочки, обеспечивая экономическую эффективность и масштабируемость решений.

В ближайшие десятилетия можно ожидать всё более широкого применения нанотехнологий — от создания сверхпрочных конструкций и безызносных механизмов до внедрения в сферу регенеративной медицины и интеллектуальных материалов. Наноматериалы уверенно переходят из лабораторий в реальный мир, формируя фундамент для технологий завтрашнего дня.