Содержание страницы

Источник материала: Кузнецов А.И., Тимофеев Ф.В., Кузнецов А.А., Кормилицына В.Е. Учебно-справочное пособие. Нефтепродукты. в 2 ч. Часть 2. Основные характеристики. Методы оценки качества. Изд. Ульяновский государственный университет, Ульяновск, 2018 г. 250 с. :

Консервационное свойство – эксплуатационное свойство нефтепродукта, характеризующее способность нефтепродукта предохранять поверхность материалов от коррозионных воздействий.

Механизм консервационного действия нефтепродуктов заключается в образовании на поверхности материалов конструкции плотных газо-, паро- и водонепроницаемых пленок, тем самым предотвращающих их взаимодействие с коррозионно-активными элементов среды.

Успешная защита материалов конструкции от воздействия коррозионно-активных элементов достигается образованием на их поверхности сплошных, беспористых, прочных, эластичных, химически стойких пленок, обладающих хорошим сцеплением с материалом и незначительным износом под воздействием сил трения.

К внешним факторам, оказывающим влияние на уровень консервационных свойств нефтепродуктов, относятся: влажность воздуха, температура окружающей среды, воздействие солнечной радиации, наличие в воздухе коррозионно-активных газов и солей.

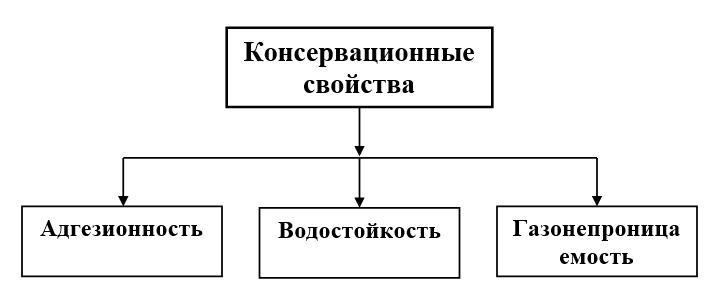

Консервационные свойства нефтепродуктов определяются уровнем их физико-химических свойств (рис. 1), характеризующих условия сопротивления процессам коррозии.

Рис. 1. Физико-химические свойства ГСМ, определяющие уровень их консервационных свойств

1. Адгезионность

Адгезионность – физико-химическое свойство нефтепродуктов, характеризующее их способность к образованию и удержанию пленок на поверхности конструкционных материалов.

Уровень адгезионности нефтепродуктов оценивается при определении ряда показателей качества (рис. 2), позволяющих косвенно оценить взаимодействие испытуемого нефтепродукта с материалами конструкции и внешней средой.

Рис. 2. Показатели качества, характеризующие адгезионность ГСМ

1.1 Показатель адгезии

Показатель адгезии – показатель качества, характеризующий склонность испытуемого продукта к образованию и удержанию защитной пленки на поверхности конструкционных материалов.

Образование пленки способствует как предупреждению возникновения и развития процессов коррозии, так и уменьшению проникновения к поверхности материалов влаги, воздуха и коррозионно-активных продуктов.

Удержание консервационных материалов на поверхности контакта обусловлено адгезионными силами (сила сцепления смазки с металлом), которые для пластичных смазок превышают силы внутреннего сцепления смазок, что позволяет предотвратить сползание смазок и обнажение металла.

Для определения показателя адгезии при производстве работ по допуску к производству консервационных пластичных смазок общего назначения используется квалификационный метод оценки адгезии пластичных смазок, введенный в действие решением МВК № 23/1-191 от 22.11.84.

Сущность метода заключается в определении количества смазки на поверхности стального диска, которое остается после воздействия на диск ультразвуковых колебаний, получаемых с помощью излучателя УЗДН-1 в специальной установке.

Испытательная установка состоит из из сосуда с дистиллированной водой, погружаемого в воду стального диска с нанесенным на него слоем испытуемой смазки толщиной 5 мкм и конусной насадки излучателя, погружаемой в сосуд с водой.

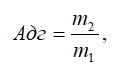

Величину показателя адгезии (Адг, %) вычисляют по формуле:

(152)

(152)

где m1 – исходное количество смазки на диске, г;

m2 – количество смазки на диске после испытания, г.

Также для исследования способности смазок удерживаться на поверхности металлов применяется метод испытаний по ГОСТ 6037-75 «Смазки пластичные. Метод определения склонности к сползанию».

Сущность метода заключается в установлении способности слоя смазки не сползать при заданной температуре с гладкой вертикальной металлической поверхности.

Проведение испытания осуществляется следующим образом:

На предварительно подготовленные, согласно требованиям стандарта, металлические пластины, с использованием шаблона наносят слой испытуемой смазки;

Пластинки со смазкой, подвешивают на стойку, которую помещают в термостат, нагретый до температуры на 8 0С ниже температуры испытания, обусловленной требованиями нормативно-технической документации на испытуемый продукт;

Применяя нагрев термостата, со скоростью – 4 0С/час, достигают температуры испытания, при которой выдерживают в течение 30 мин;

Испытуемая смазка считается выдержавшей испытание, если в течение 30 минут нагрева, на 3-х пластинах не наблюдается сползание смазки относительно первоначального уровня.

В случаях, когда необходимо определить температуру сползания, нагрев осуществляется на 2 0С через каждые 30 минут, до тех пор, когда хотя бы на одной из пластин не будет установлено сползание смазки. Зафиксированная температура принимается за температуру сползания.

1.2 Индукционный период коррозии

Индукционный период коррозии – показатель качества, характеризующий период времени, в течение которого испытуемый нефтепродукт эффективно защищает поверхность металла от возникновения процессов коррозии.

Способность противодействовать процессам коррозии обусловлена составом нефтепродуктов. Для улучшения антикоррозионных свойств в состав консервационных материалов вводят функциональные присадки, имеющие в своем составе поверхностно-активные вещества.

2. Водостойкость

Водостойкость – физико-химическое свойство нефтепродуктов, характеризующее их способность не растворятся в воде и не смываться ей с поверхности металлов, не впитывать воду и не изменять своих свойств под ее воздействием.

Уровень водостойкости смазок зависит как от их химического состава, так и от условий эксплуатации. Для оценки уровня водостойкости нефтепродуктов используют показатель «Смываемость водой», который характеризует скорость смывания смазок под воздействием водяных струй в дождевальной установке. Лучшей водостойкостью обладают углеводородные смазки. Для смазок, приготовленных с использованием загустителей на основе мыл различных металлов, водостойкость повышается в ряду:

![]()

Изменение температурных режимов эксплуатации также влияет на уровень водостойкости, так при повышении температуры воды, смываемость увеличивается.

Исследование уровня водостойкости смазок по показателю «Смываемость водой» осуществляется с использованием квалификационного метода испытаний, включенного в КМКО: антифрикционных пластичных смазок общего назначения (в том числе многоцелевых и низкотемпературных); консервационных пластичных смазок общего назначения; пластичных смазок специального назначения решением ГМК №23/1-231 от 11.10.1977 г.

Сущность метода заключается в определении количества смазки, смытой потоком воды с поверхности твердого тела.

Метод испытаний осуществляется следующим образом:

- слой перемешанной смазки наносится на внутреннюю поверхность испытательных трубок;

- производится взвешивание трубок со смазкой;

- осуществляется сборка циркуляционной системы по схеме термостат-прибор-термостат;

- запуск системы и циркуляция в течение 6 ч подогретой до 40 0С воды; просушивание и взвешивание трубок.

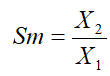

Смываемость смазок (Sm,%) оценивается по формуле:

(153)

(153)

где Х1 – масса трубок со смазкой до испытания, г;

Х2 – масса трубок после испытания, г.

3. Газонепроницаемость

Газонепроницаемость – физико-химическое свойство продуктов, характеризующее их способность воспрепятствовать проникновению к материалам конструкции газов, способствующих возникновению коррозионных процессов.

Газонепроницаемость может быть оценена показателем «Скорость диффузии газа». Данный показатель позволяет оценить скорость процесса диффузии газа в испытуемую смазку в определенных условиях испытания.

Сущность методов испытаний состоит в оценке объема поглощенного смазочными материалами, в условиях испытаний, газа за установленное время.