Источник материала: Кузнецов А.И., Тимофеев Ф.В., Кузнецов А.А., Кормилицына В.Е. Учебно-справочное пособие. Нефтепродукты. в 2 ч. Часть 1. Классификация, номенклатура, нормативные требования к качеству. Изд. Ульяновский государственный университет, Ульяновск, 2018 г. 249 с.

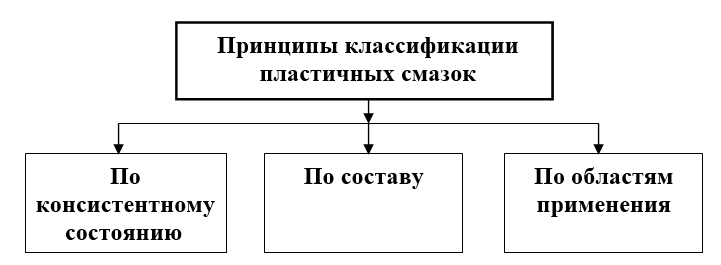

Многообразие, по составу, физико-химическим свойствам и предназначению, вырабатываемых предприятиями промышленности пластичных смазок, требует проведения их классификации с учетом основных характеристических признаков. В зависимости от направления решаемых задач, используются различные подходы к классификации (рис. 1).

Рис. 1. Подходы к классификации смазок

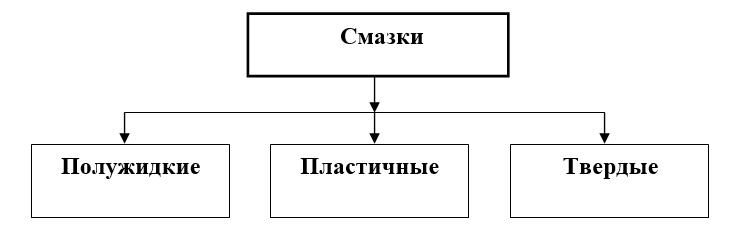

По консистентному состоянию, пластичные смазки подразделяются на 3 типа (рис. 2).

Рис. 2. Подразделение смазок по консистентному состоянию

Полужидкие смазки представляют собой коллоидные системы, состоящие из дисперсионной среды, дисперсной фазы, присадок и добавок.

К пластичным смазкам относятся мазеобразные продукты, получаемые на нефтяной или синтетической основе, отличающиеся наличием структурного каркаса, образованного частицами загустителя, в ячейки которого включено масло, предназначенные для снижения износа трущихся поверхностей, консервации изделий, герметизации уплотнений и соединений.

Твердыми смазками называются продукты, представляющие собой золи (остатки связующих веществ и загустителей, образовавшиеся после испарения растворителя применявшегося в процессе производства), обладающие свойствами твердых тел и характеризующиеся низким коэффициентом сухого трения.

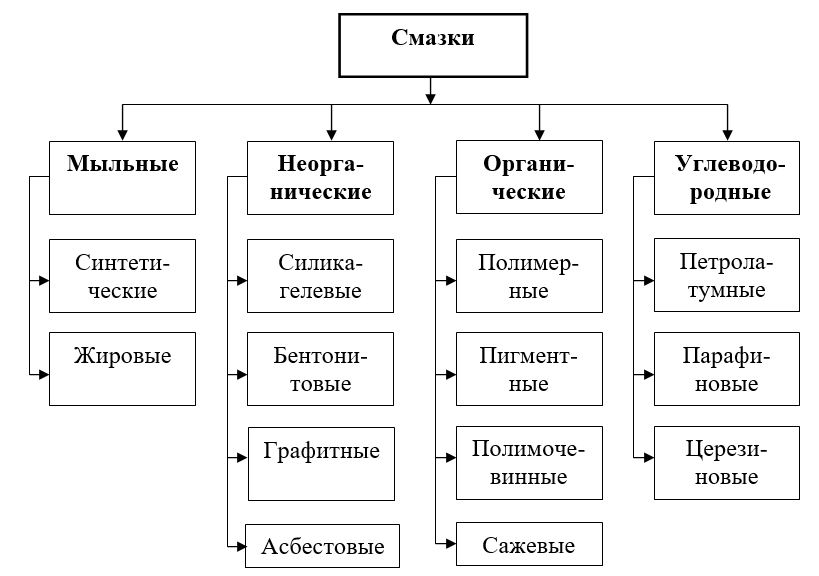

В зависимости от состава, т.е. продуктов взятых за основу при производстве, смазки подразделяются на 4 группы (рис. 3).

Рис. 3. Разделение смазок на группы и подгруппы по составу

Мыльными смазками, называют смазки, для производства которых, в качестве загустителя используют соли высших жирных кислот. Соответственно, к синтетическим мыльным смазкам, относятся смазки, имеющие в составе анион синтетических жирных кислот, а к жировым, имеющие анион природных жирных кислот (алюминиевые, кальциевые, натриевые и др. мыла).

К группе неорганических смазок, относятся смазки, в которых в качестве загустителя используются неорганические вещества (силикагель, бентонит, графит и др.).

В качестве загустителя для органических смазок используют органические соединения, за исключением солей высших жирных кислот и твердых углеводородов (полимерные, полимочевинные, пигментные и др. органические соединения).

Углеводородные смазки, представляют собой смазки, в качестве загустителя для которых применяют твердые углеводороды, например петролатум, церезин и др.

Таким образом, предназначение пластичных смазок неразрывно связано с их составом и соответственно физико-химическими свойствами. Основными характеристиками состава, оказывающими влияние на применяемость смазки, являются тип загустителя применяемого в процессе производства

и тип дисперсионной среды (базовой основы производства смазок и добавок). Типы применяемых загустителей, дисперсионных сред и добавок по ГОСТ 23258-78 «Смазки пластичные. Наименование и обозначение» обозначаются буквами русского алфавита.

Обозначение пластичных смазок кратко характеризует назначение смазки, состав и свойства. Обозначение состоит из пяти буквенных и цифровых индексов, которые располагаются в следующем порядке и указывают:

— группу (подгруппу) смазки в соответствии с назначением (табл. 1);

Таблица 1

| Группа и основное назначение |

Подгруппа | Индекс | Применяемость |

|---|---|---|---|

| 1 | 2 | 3 | 4 |

| Антифрикционные

Для снижения износа и трения скольжения сопряженных деталей |

Общего назначения для обычных температур (солидолы) |

С | Узлы трения с рабочей температурой до 70°С |

| Общего назначения для повышенных температур | О | Узлы трения с рабочей температурой до 110°С | |

| Многоцелевые | М | Узлы трения с рабочей температурой от -30 до 130°С в условиях повышенной влажности среды | |

| Термостойкие | Ж | Узлы трения с рабочей температурой 150°С и выше | |

| Морозостойкие | Н | Узлы трения с рабочей температурой -40°С и ниже | |

| Противозадирные и противоизносные | И | Подшипники качения при контактных напряжениях выше 2500 МПа и подшипники скольжения при удельных нагрузках выше 150 МПа. Содержат противозадирные присадки и твердые добавки | |

| Химически стойкие | Х | Узлы трения, имеющие контакт с агрессивными средами (кислотами, щелочами, галогенами и их соединениями, аминами, углеводородами и др.) | |

| Приборные | П | Узлы трения приборов и точных механизмов | |

| Редукторные (трансмиссонные) |

Т | Зубчатые и винтовые передачи всех видов | |

| Приработочные (дисульфидмолибденовые, графитные и др. пасты) |

Д | Сопряженные поверхности с целью облегчения сборки, предотвращения задиров и ускорения приработки | |

| Узкоспециализированные (отраслевые) |

У | Узлы трения, смазки для которых должны удовлетворять дополнительным требованиям, не предусмотренным в вышеперечисленных подгруппах (прокачиваемость, эмульгируемость, искрогашение и т.д.). Для преимущественного применения в отдельных отраслях техники (автомобильные, железнодорожные, индустриальные и др.) | |

| Брикетные | Б | Узлы и поверхности скольжения с устройствами для использования смазки в виде брикетов | |

| Консервационные Для предотвращения коррозии металлических изделий и механизмов при хранении, транспортировке и эксплуатации |

З | Металлические изделия и механизмы всех видов, за исключением стальных канатов и случаев, требующих использования консервационных масел или твердых покрытий | |

| Канатные Для предотвращения износа и коррозии стальных канатов |

К | Стальные канаты и тросы, органические сердечники стальных канатов | |

| Уплотнительные Для герметизации зазоров, облегчения сборки и разборки арматуры, сальниковых устройств, резьбовых, разъемных и подвижных соединений любых, в т.ч. вакуумных систем |

Арматурные | А | Запорная арматура и сальниковые устройства |

| Резьбовые | Р | Резьбовые соединения | |

| Вакуумные | В | Подвижные и разъемные соединения и уплотнения вакуумных систем |

— тип загустителя:

мыла – М, в т.ч. алюминевое – Ал, бариевое – Ба, кальциевое – Ка, литиевое – Ли, натриевое – На, свинцовое – Св, цинковое – Цн, комплексное – кМ, смеси мыл М1 – М2;

углеводороды твердые – Т;

органические вещества – О, в т.ч. пигменты – Пг, полимеры – Пм, уреаты – Ур, фторуглероды – Фу;

неорганические вещества – Н, в т.ч.глины-Бн,сажа–Сж,силикагель – Си;

— рекомендуемый (условный) температурный интервал применения;

— тип дисперсионной среды:

нефтяное масло – «н», синтетические углеводороды (алкилароматические, изопарафиновые и др.) – «у», кремнийорганические жидкости – «к», сложные эфиры – «э», галогенуглеродные жидкости – «ж», фторсилоксаны – «ф», перфторалкилполиэфиры – «а», прочие масла и жидкости – «п», графит – «г», дисульфид молибдена – «д», порошок свинца – «с», порошок меди – «м», порошок цинка – «ц», прочие твердые добавки – «т»;

— консистенцию смазки.

Основными физико-химическими свойствами, обусловливающими область применения смазок, являются: температурные интервалы применения и консистенция смазки.

Рекомендуемый температурный интервал применения смазок принято обозначать дробью, при этом температура применения округляется до 10 0С, т.е. при значении температуры 40 0С, указывается – 4. При указании температурных интервалов применения смазки в числителе дроби указывается максимальное (без знака минус) значение нижнего предела применения, а в знаменателе, соответственно максимальное значение верхнего предела. Например: 2/8 – рекомендуемый температурный интервал применения от минус 20 до 80 0С. При определении рекомендуемого температурного интервала применения, за минимальную температуру применения принимают температуру, при которой вязкость смазки, определенная по ГОСТ 7163-84 «Нефтепродукты. Метод определения вязкости автоматическим капиллярным вискозиметром», составит 2000 Па·с. Для ряда смазок (приработочных, узкоспециализированных, брикетных, консервационных, канатных, резьбовых), за значение минимального температурного предела применения принимают температуру, рекомендованную технической документацией на смазку. Также, определяется максимальная температура применения смазок.

Различные степени консистенции смазки, выражающие уровень пенетрации х 10-1 мм, определяемый по ГОСТ 5346-76 «Смазки пластичные. Методы определения пенетрации пенетрометром с конусом» при 25 0С, называются классами консистенции. Индекс класса консистенции по ГОСТ 23258-78 «Смазки пластичные. Наименование и обозначение» обозначается арабскими цифрами:

| класс консистенции | пенетрация |

| 000 | 445-475 |

| 00 | 400-430 |

| 0 | 355-385 |

| 1 | 310-340 |

| 2 | 265-295 |

| 3 | 220-250 |

| 4 | 175-205 |

| 5 | 130-160 |

| 6 | 85-115 |

| 7 | ниже 70 |

Смазки, с пенетрацией промежуточной между классами по консистенции, относят к ближайшему индексу класса консистенции.

Примеры обозначений пластичных смазок:

1. СКа 2/8 – 2.

где: «С» – смазка общего назначения для обычных температур (солидол);

«Ка» – загущена кальциевым мылом;

«2/8» – температурные пределы применения от минус 20 до 80 0С;

(отсутствие индекса дисперсионной среды – приготовлена на основе нефтяного масла);

«2» – пенетрация 265-295 при 25 0С.

2. Уна 3/12 э3.

где: «У» – узкоспециализированная смазка;

«На» – загущена натриевым мылом;

«3/12» – температурные пределы применения от минус 30 до 120 0С;

«э» – приготовлена на основе сложного эфира;

«3» – пенетрация 220-250 при 25 0С.

3. КТ 6/5 к-г 4.

где: «К» – канатная смазка;

«Т» – загущена твердыми углеводородами;

«6/5» – температурные пределы применения от минус 60 до 50 0С;

«к» – приготовлена на кремнийорганической жидкости;

«г» – содержит твердую добавку графит;

«4» – пенетрация 175-205 при 25 0С.

Ориентировочные эксплуатационные характеристики пластичных смазок различного состава приведены в табл. 2.

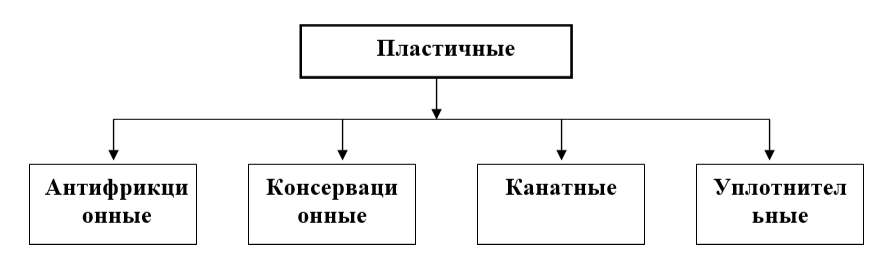

Классификация пластичных смазок по области применения приведена в ГОСТ 23258-78. Требованиями ГОСТ, установлено подразделение пластичных смазок на группы по основному назначению и подгруппы по применяемости (предназначению для конкретных областей применения). Для обозначения каждой из групп (подгрупп) пластичных смазок требованиями вышеуказанного стандарта установлен индекс, представляющий собой букву русского алфавита.

В зависимости от конкретного предназначения, обусловленного эксплуатационными свойствами смазок в условиях применения, можно выделить четыре основных типа пластичных смазок по назначению (рис. 4).

Рис. 4. Распределение пластичных смазок на типы по предназначению

Таблица 2

| Загуститель | Дисперсионная среда |

Температура каплепадения илиплавления, 0С |

Максимальная температура применения, 0С |

Водостойкость | Защитные свойства |

Механическая стабильность |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Ал | Нефтяное масло | 70-100 | 80 | Очень хорошая | Очень хорошие | Низкая |

| кАл | Нефтяное масло | 250-300 | 150 | Хорошая | Хорошие | Очень хорошая |

| кАл | Кремнийорганическая жидкость | 250-300 | 200 | Хорошая | Хорошие | Очень хорошая |

| Ба | Нефтяное масло | 90-120 | 90 | Хорошая | Хорошие | Хорошая |

| кБа | Нефтяное масло | 150-230 | 150 | Хорошая | Хорошие | Хорошая |

| Ка | Нефтяное масло | 70-150 | 70 | Хорошая | Хорошие | Средняя |

| кКа | Нефтяное масло | 200-250 | 120 | Хорошая | Хорошие | Хорошая |

| кКа | Кремнийорганическая жидкость | 200-250 | 160 | Средняя | Средние | Средняя |

| Ли | Нефтяное масло | 180-200 | 130 | Хорошая | Хорошие | Низкая |

| На | Нефтяное масло | 120-200 | 110 | Низкая | Низкие | Средняя |

| кНа | Нефтяное масло | 200-250 | 150 | Низкая | Низкие | Хорошая |

| Т | Нефтяное масло | 50-70 | 50 | Очень хорошая | Очень хорошие | Хорошая |

| Пг | Кремнийорганическая жидкость | Не имеет | 250 | Хорошая | Средние | Хорошая |

| Ур | Кремнийорганическая жидкость | Не имеет | 180 | Хорошая | Хорошие | Хорошая |

| Пм | Нефтяное масло | Не имеет | 100 | Хорошая | Хорошие | Средняя |

| Фу | Галогенуглеродные жидкости | Не имеет | 150 | Средняя | Низкие | Низкая |

| Си | Кремнийорганическая жидкость | Не имеет | 150 | Хорошая | Низкие | Хорошая |

| Би | Нефтяное масло | Не имеет | 120 | Хорошая | Средние | Хорошая |

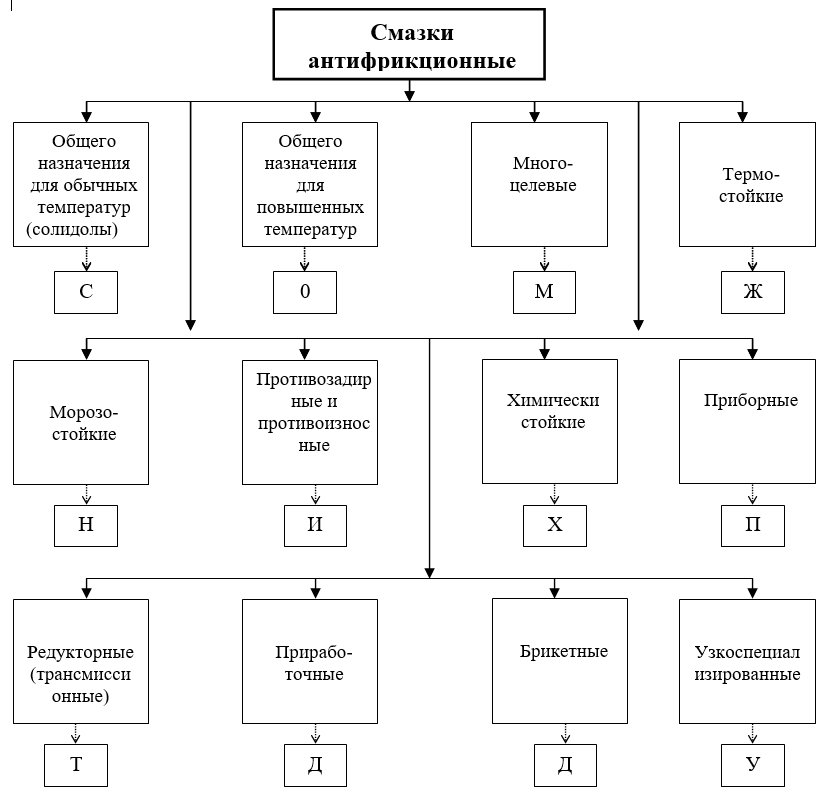

Подразделение пластичных смазок на группы, подгруппы по назначению и присвоенные для их обозначения индексы, представлены на рис. 5.

Рис. 5. Распределение антифрикционных смазок на типы

по предназначению