Содержание страницы

Цель разработки настоящего «Классификатора дефектов бесшовных труб» стандартизация терминологии дефектов горячедеформированных бесшовных труб, обеспечивающая единый подход при установлении критериев качества поверхности труб, определении соответствия качества поверхности установленным критериям и решении спорных вопросов в оценке качества поверхности между изготовителями и потребителями труб.

Настоящий «Классификатор дефектов бесшовных труб» разработан на основе ОСТ 14-82-82 «Отраслевая система управления качеством продукции черной металлургии. Ведомственный контроль качества продукции. Трубы стальные бесшовные катаные. Дефекты поверхности», СТО «ТМК – Классификатор дефектов горячекатанных труб из непрерывно литой заготовки», ГОСТ 21014-88 – Прокат черных металлов, «Термины и определения дефектов поверхности». Атласа дефектов сталей (под редакцией М.Л. Берштейна); СТО ТМК 5601056-0011-2007.

При внесении дополнений в части видов дефектов, их описания и причин образования использованы отечественная, зарубежная литература и накопленный на научной основе материал.

В целях сохранности заводского изоляционного покрытия все технологические операции с изолированными трубами выполняются методами, исключающими контакт (как длительный, так и кратковременный) с твердыми предметами: покатей, накопителей, отсекателей, вращателей и роликоопор, захватов, траверс и других приспособлений цеха. Все перечисленное оборудование, во избежание порчи изоляционного покрытия труб (при случайных соударениях) специальным образом подготавливается к работе согласно технологического регламента.

Положения настоящего «Классификатора дефектов бесшовных труб» в обязательном порядке учитываются при назначении методов производства работ, при выборе средств механизации (включая технологическую остнатку).

Классификация дефектов на горячекатаных трубах с описанием дефектов по группам производства и каждому из дефектов в отдельности приведены по тексту.

1. Область применения

«Классификатор дефектов бесшовных труб» устанавливает термины и определения, возможные внутренние и поверхностные дефекты поверхности горячекатаных бесшовных труб нефтяного сортамента из углеродистых и легированных сталей. Приведенные иллюстрации дают четкое представление о характере рассматриваемых дефектов

Термины, установленные настоящим «Классификатором дефектов бесшовных труб», обязательны для применения во всех видах разрабатываемой документации.

Для каждого понятия установлен один стандартизованный термин. Применение терминов-синонимов не допускается. Недопустимые к применению термины-синонимы приведены в стандарте в качестве справочных и обозначены пометкой «Ндп».

Стандартизованные термины напечатаны заглавными буквами, а недопустимые синонимы – строчными.

СОКРАЩЕНИЯ:

| ТМК | – | ОАО «Трубная металлургическая компания». |

| ВТЗ | – | ОАО «Волжский трубный завод». |

| СинТЗ | – | ОАО «Синарский трубный завод». |

| СТЗ | – | ОАО «Северский трубный завод». |

| ТАГМЕТ | – | ОАО «Таганрогский металлургический завод». |

| ВМЗ | – | ОАО «Выксунский металлургический завод» |

| ЧТПЗ | – | ОАО «Челябинский трубопрокатный завод» |

| ПНТЗ | – | ОАО «Первоуральский новотрубный завод» |

2. Термины и определения

Дефект — каждое отдельное несоответствие продукции (труб) требованиям, установленным нормативной документацией.

Дефектный участок — область трубы, содержащая один или несколько дефектов.

Идентификация трубы — процедура установления соответствия трубы имеющемуся на нее документу качества.

Освидетельствование трубы — процедура установления соответствия трубы требованиям ТУ, ГОСТ при отсутствии на нее документов качества.

Сертификат — документ о качестве труб удостоверяющий соответствие их качества требованиям технических условий на изготовление.

Технические условия — документ, регламентирующий требования к изготовлению труб, деталей трубопроводов, сварочных материалов конкретного назначения.

Контролируемая шлифовка — метод ремонта трубы или СДТ, заключающийся в вышлифовке дефектов с контролем их остаточной глубины в процессе шлифовки, а также контролем результатов ремонта, включая подтверждение полноты устранения дефектов и определение размеров образовавшихся выемок.

Неразрушающий контроль — контроль, при котором не должна быть нарушена пригодность труб к применению и эксплуатации.

Поверхностные дефекты — дефекты, расположенные на поверхности трубы, вызывающие уменьшение площади сечения стенки трубы (коррозионные, стресскоррозионные, металлургические и т.п.).

Глубина дефекта — наибольший размер дефекта в направлении толщины стенки (радиальном направлении) трубы.

Длина дефекта — расстояние между наиболее удаленными в продольном направлении (вдоль оси трубы) точками дефекта.

Номинальный диаметр трубы — наружный диаметр трубы, указанный в сертификате трубы.

Номинальная толщина стенки трубы — толщина стенки трубы, указанная в сертификате трубы.

Шлифовка — метод ремонта, заключающийся в снятии в зоне дефекта путем шлифования слоя металла для восстановления плавной формы поверхности стенки трубы. Используется для ремонта участков труб с дефектами глубиной до 20% от номинальной толщины стенки трубы.

Диаметр условный – установленный нормативами ряд чисел, каждому из которых соответствует фактический диаметр трубы (например: условный диаметр 300 мм фактический 325 мм).

Детали соединительные трубопровода – элементы трубопровода, предназначенные для изменения направления его оси, ответвления от него, изменения его диаметра и др. (отвод, тройник, переход и др.).

Толщина стенки – номинальная – указанная в ГОСТах, ТУ и спецификациях на трубы:

- расчетная – определяемая расчетом на прочность;

- минимальная – номинальная минус допуск на толщину стенки трубы.

2.1. Дефекты поверхности, обусловленные качеством слитка и литой заготовки.

Раскатанное (раскованное) загрязнение – дефект поверхности, представляющий собой вытянутое в направлении деформации раскатанное поверхностное загрязнение слитка или литой заготовки шлаком, огнеупором, теплоизоляционной смесью.

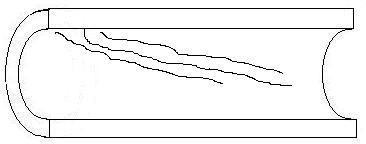

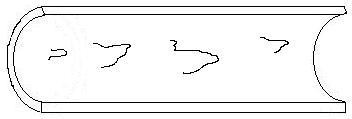

Волосовина – дефект поверхности в виде нитевидных несплошностей в металле, образовавшихся при деформации имеющихся в нем неметаллических включений.

Расслоение внутреннее нарушение сплошности металла трубы в продольном и поперечном направлении, разделяющее металл стенки трубы на слои, технологического происхождения.

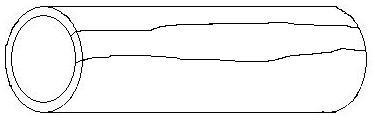

Раскатанная (раскованная) трещина – Дефект поверхности, представляющий собой разрыв металла, образовавшийся при раскатке (расковке) продольной или поперечной трещины слитка или литой заготовки.

Гармошка – дефект поверхности листа в виде чередующихся вздутий, идущих поперек прокатки от торца по плоскости листа, образовавшихся при наличии полостей и рыхлости в осевой зоне слитка.

2.2.Дефекты поверхности, образовавшиеся в процессе деформации.

Деформационная рванина – дефект поверхности в виде раскрытого разрыва, расположенного поперек или под острым углом к направлению наибольшей вытяжки металла при прокатке или ковке, образовавшийся вследствие пониженной пластичности металла.

Прокатная плена – дефект поверхности, представляющий собой отслоение металла языкообразной формы, соединенное с основным металлом одной стороной, образовавшееся вследствие раскатки или расковки рванин, подрезов, следов глубокой зачистки дефектов или сильной выработки валков, а также грубых механических повреждений.

Трещина напряжения – дефект поверхности, представляющий собой разрыв металла, идущий вглубь под прямым углом к поверхности, образовавшийся вследствие напряжений, связанных со структурными превращениями или неравномерным нагревом и охлаждением.

Трещина дефект в виде разрыва (несплошности) металла, геометрия которого определяется двумя размерами (протяженность, глубина).

Скворечник – дефект поверхности в виде выходящей на поверхность полости со сглаженными и окисленными стенками, образовавшейся при ковке или прокатке в результате раскрытия внутренней трещины, которая возникла под действием напряжений при нагреве холодного металла.

Ус – дефект поверхности, представляющий собой продольный выступ с одной или двух диаметрально противоположных сторон прутка, образовавшийся вследствие неправильной подачи металла в калибр, переполнения калибров или неправильной настройки валков и привалковой арматуры.

Подрез – дефект поверхности в виде продольного углубления, расположенного по всей длине или на отдельных участках поверхности проката и образовавшегося вследствие неправильной настройки привалковой арматуры или одностороннего перекрытия калибра.

Морщины – дефекты поверхности в виде группы чередующихся продольных углублений и выступов, располагающихся, в основном, по всей длине раската, преимущественно в зоне, соответствующей разъёму валков, и образовавшихся при повышенных обжатиях боковых граней.

Закат – дефект поверхности, представляющий собой прикатанный продольный выступ, образовавшийся в результате закатывания уса, подреза, грубых следов зачистки и глубоких рисок.

Риска – дефект поверхности в виде канавки без выступа кромок с закругленным или плоским дном, образовавшийся от царапания поверхности металла изношенной прокатной арматурой.

Отпечатки – дефект поверхности в виде углублений или выступов, расположенных по всей поверхности или на отдельных её участках, образовавшихся от выступов и углублений на прокатных валках, роликах или ковочном инструменте.

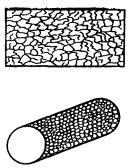

Чешуйчатость – дефект поверхности, представляющий собой отслоения и разрывы в виде сетки, образовавшиеся вследствие перегрева или пониженной пластичности металла периферийной зоны.

Перегрев поверхности – дефект в виде шероховатости поверхности с крупным зерном, рыхлой окалиной и сеткой трещин по границам крупных кристаллов, образующейся при превышении температуры и времени нагрева.

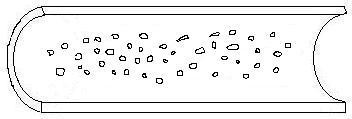

Вкатанная окалина – дефект поверхности в виде вкраплений остатков окалины, вдавленной в поверхность металла при деформации.

Рябизна – дефект поверхности в виде мелких углублений, образующих полосы или сетку, наблюдаемых после удаления вкатанной окалины.

Раковины от окалины – дефект поверхности в виде отдельных углублений, частично вытянутых вдоль направления прокатки, образующихся при вытравливании и выпадении вкатанной окалины.

Раковина-вдав – дефект поверхности листа и ленты в виде одиночного углубления, образовавшегося при выпадении или вытравливании вкатанной инородной частицы.

Заусенец – дефект поверхности, представляющий собой острый, в виде гребня, выступ, образовавшийся при резке металла.

2.3. Дефекты поверхности, образовавшиеся при отделочных операциях.

Остатки окалины – дефект поверхности, представляющий собой отдельные участки поверхности, покрытые окалиной, остающиеся после мех. обработки.

Пятна ржавчины – дефект поверхности в виде пятен или полос с рыхлой структурой окисной пленки, образовавшихся в результате попадания влаги и недостаточной промывки металла от травильных растворов.

Вмятины – дефект поверхности в виде произвольно расположенных углублений различной формы, образовавшихся вследствие повреждения и ударов поверхности при транспортировке, правке, складировании и других операциях.

Глубина вмятины максимальное расстояние от образующей трубы до поверхности трубы во вмятине.

Царапина – дефект поверхности, представляющий собой углубление неправильно формы и произвольного направления, образующегося в результате механических повреждений, в том числе, при складировании и транспортировании металла.

Задир дефект поверхности трубы в виде широких продольных углублений, образующихся от резкого трения о детали прокатного и /или подъемно-транспортного оборудования.

Забоина повреждение, появляющееся в результате динамического взаимодействия поверхности трубы с твердым телом, имеющим острые края, без касательного по отношению к поверхности стенки трубы перемещения и заметного остаточного местного изгиба тела трубы.

Сужение (овальность) уменьшение проходного сечения трубы, при котором сечение трубы имеет отклонение от окружности.

Гофры чередующиеся поперечные выпуклости и вогнутости на теле трубы.

3. Требования к качеству поверхности труб

На поверхности труб не допускаются трещины, плены, раковины, рванины, закаты, раскатанные загрязнения, расслоения или включения, выходящие на торец трубы, риски, подрезы, отпечатки, рябизна, вкатанная окалина и другие линейные и нелинейные несовершенства, превышающие предельное минусовое отклонение по толщине стенки и дефекты с острыми кромками и острым дном. Указанные дефекты должны быть удалены местной пологой зачисткой или сплошной шлифовкой, полировкой, расточкой или обточкой, при этом толщина стенки в местах удаления дефектов не должна выходить за минимальные допустимые значения.

Линейное несовершенство – несовершенство, длина которого значительно превышает его ширину, такое как плена, закат, трещина, задир, подрез, царапина и др.

Нелинейное несовершенство – несовершенство, длина которого соизмерима с его шириной, такое как раковина, вмятина.

Допускается вырубка и местная пологая зачистка или шлифовка, полировка, расточка или обточка указанных выше дефектов (кроме трещин) при условии, что глубина их залегания не превышает предельного минусового отклонения по толщине стенки. Заварка, зачеканка или заделка дефектных мест не допускается. Участок с дефектом может быть вырезан с учетом соблюдения минимальной длины трубы или труба может быть забракована.

В стандартах ASTM упоминается, что труба может быть забракована по решению покупателя, если глубина дефектов считается допустимой, но дефект сосредоточен на большой площади.

На внутренней поверхности труб допускаются отдельные забоины, вмятины, риски, рябизна и другие дефекты, кроме недопустимых дефектов, обусловленные способом производства, глубиной не более 0,3 мм, в том числе на внутренней поверхности труб, предназначенных для нанесения защитного покрытия. Допускаются прикатные риски, глубиной, не выводящей толщину стенки за минусовые допустимые значения.

Допускаются вмятины на наружной поверхности труб наружным диаметром до 219 мм глубиной не более 1,0 % от минимального диаметра, труб наружным диаметром 219 мм и более – глубиной не более 2,0 мм.

Следы зачистки дефектов и допустимые вмятины должны иметь плоское дно и плавный переход к контуру поверхности трубы.

Наружная и внутренняя поверхности труб не должны иметь загрязнений (следов масел, смазок, солей, технологических жидкостей) и консервационного покрытия.

Описание дефектов

Описание внешнего вида дефектов на горячекатаных трубах, схема их расположения на трубе приведены в Таблице № 1. Для каждого понятия установлен один стандартизованный термин. Применение терминов-синонимов не допускается. Недопустимые к применению термины-синонимы приведены в стандарте в качестве справочных и обозначены пометкой «Ндп». В Таблице № 1 приведены характерные дефекты горячекатаных труб, полученных при разных схемах деформации.

Таблица № 1 Описание дефектов горячекатаных труб

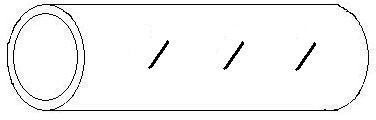

| Название дефекта | Описание внешнего вида дефекта | Схема расположения дефекта |

| 1. СТАЛЕПЛАВИЛЬНАЯ ПЛЕНА

Ндп. Волосовина Плена Плена винтовая |

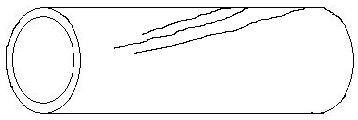

1. Наружная поверхность трубы

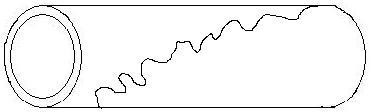

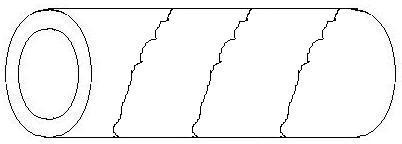

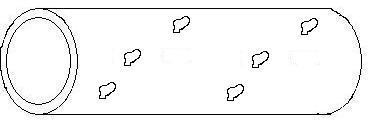

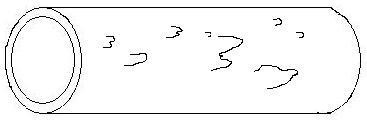

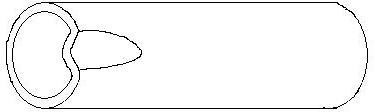

Дефект поверхности продольной ориентации, представляющий собой отслоение металла, соединенное с изделием одной стороной. Плена сталеплавильного происхождения имеет расположение по винтовой линии, шаг которой может достигать нескольких метров. Дефект образуется вследствие раскатывания дефектов сталеплавильного происхождения, таких как продольная трещина, скоплений подкорковых и поверхностных газовых пузырей, скоплений неметаллических включений и др.

|

2) Плена, образовавшаяся при раскатывании небольших скоплений экзогенных включений |

| 2. Внутренняя поверхность трубы

Дефект поверхности продольной ориентации, представляющий собой отслоение металла, соединенное с трубой одной стороной. Плены располагаются по винтовой линии, шаг которой может достигать нескольких метров. Плены могут иметь единичное или групповое расположение.

Протяженность дефектов может быть до 300 мм и более, глубина переменная по длине раската – до 1 мм и более.

Протяженность плен до нескольких метров, глубина переменная по длине и колеблется от сотых долей миллиметра до нескольких миллиметров. |

зоне

|

|

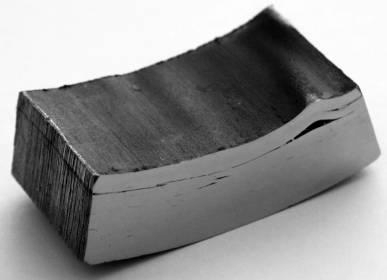

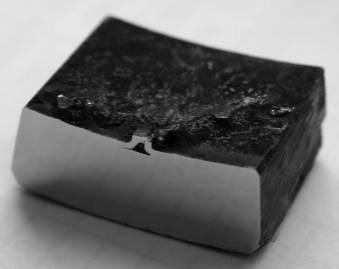

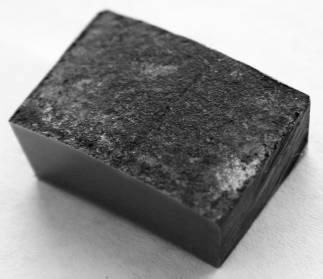

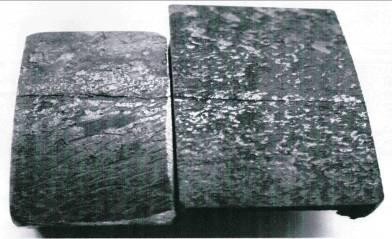

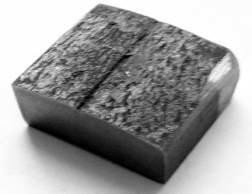

| 2. РАССЛОЕНИЕ Ндп.

Расслой Расщепление Волосовина на торце Следы усадочной рыхлости |

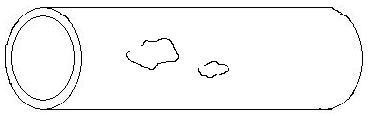

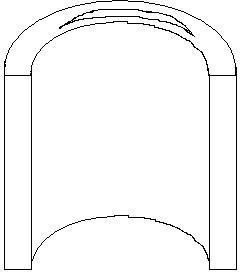

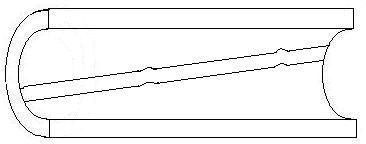

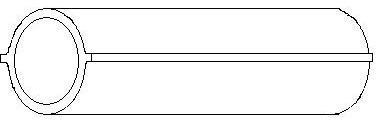

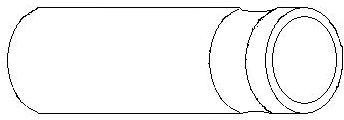

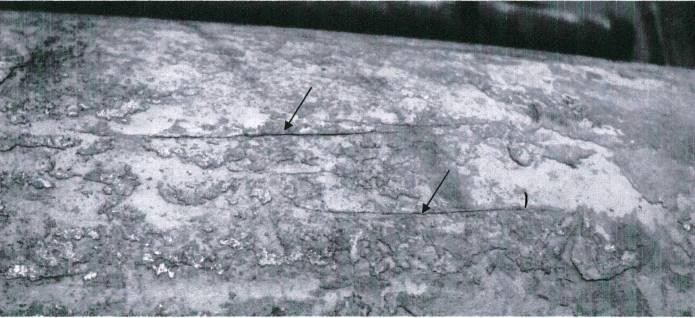

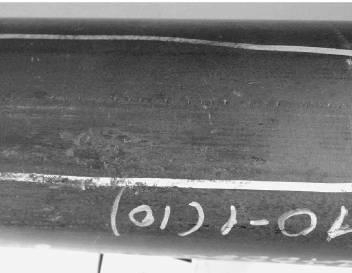

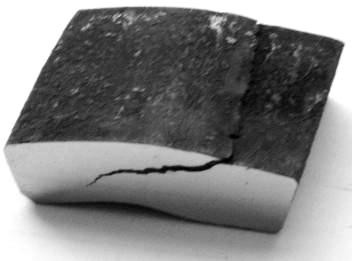

Дефект представляет собой нарушение сплошности металла, не выходящее на поверхность трубы (Рисунок 8 а,б). Дефект видим на торце трубы.

Ширина расслоения по периметру трубы может быть до нескольких десятков, а протяженность – до нескольких сотен миллиметров. Расслоение образуется:

Часто на внутренней поверхности трубы по расслоению образуются вздутия. Ширина вздутий составляет несколько миллиметров, длина – несколько десятков миллиметров. Расслоение может быть обнаружено при резке металла. |

|

| 3. РАСКАТАННОЕ ЗАГРЯЗНЕНИЕ

Ндп. Вкатанная грязь Инородное включение Шлаковина Зазор Поверхностное неметаллическое включение Песочина Огнеупорное включение |

Дефект поверхности, представляющий собой раскатанные разрывы и трещины продольной ориентации, образовавшиеся из-за наличия и раскатывания неметаллических включений в металле (Рисунок 9).

На микрошлифе полость дефекта имеет форму залегавшего или залегающего в ней включения. Рядом с полостью могут наблюдаться те же неметаллические включения, что в полости (типа сложных окислов, шлаков, продуктов взаимодействия огнеупорных материалов с жидкой сталью). |

|

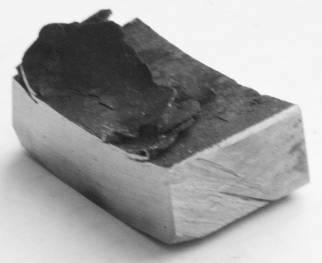

| 4. ТРУБОПРОКАТНАЯ ПЛЕНА

Ндп. Плена Плена чешуйчатая Плена винтовая. |

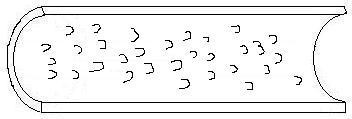

Дефект может повторяться по длине трубы через равные промежутки. Дефект образуется вследствие раскатки отпечатков от прокатного инструмента, задиров, рябизны, царапин, образовавшихся на более ранних стадиях деформации трубы.

Дефект образуется вследствие неудовлетворительной настройки прошивного стана, пониженной технологической пластичности центральной зоны, раскатывание грубой рябизны и других неровностей внутренней поверхности. Глубина дефекта по длине примерно одинакова и находится от десятых долей до нескольких миллиметров. Протяженность плен от нескольких десятков до нескольких сотен миллиметров. |

|

| 5. ЧЕШУЙЧАТОСТЬ

Ндп. Рыбья чешуя Шероховатость Чешуя |

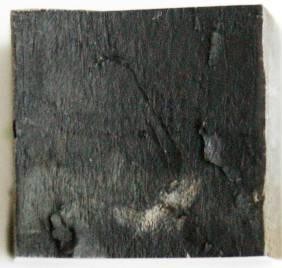

Чешуйчатость на внутренней поверхности, представляет собой множественные плёны языкообразной формы поперечной ориентации и разрывы в виде сетки (Рисунок 18-19).

Дефект располагается по всему периметру на значительной длине трубы или его части на участках различной длины. 1) Дефект может образоваться из-за перегрева (пережога) осевой зоны заготовки:

2) При образовании дефекта из-за неравномерного нанесения смазки на внутреннюю поверхность гильзы в поперечном и продольном сечении полости дефекта. |

|

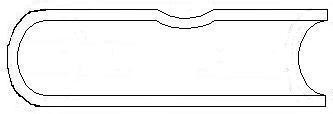

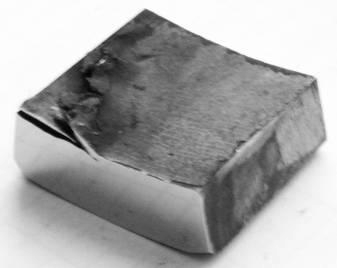

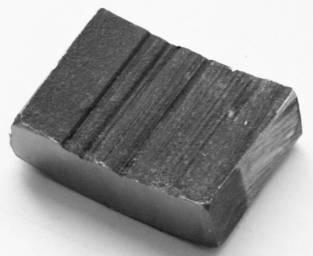

| 6. ЗАКАТ Ндп.

Плена Трещина |

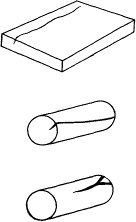

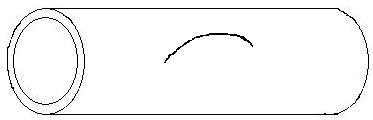

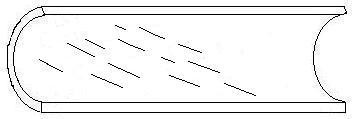

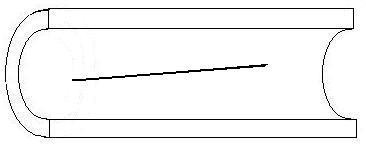

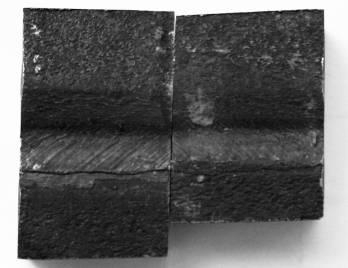

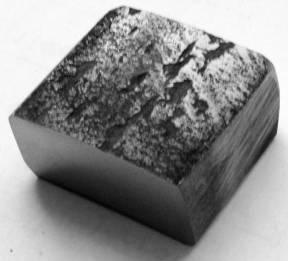

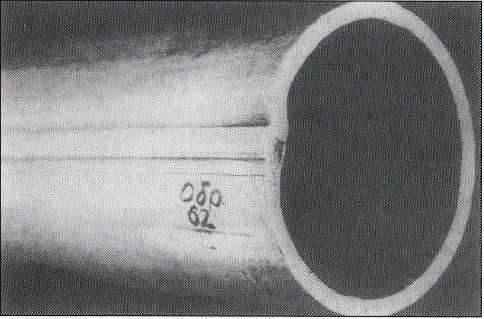

Дефект представляет собой продольное, плотно прилегающее к поверхности трубы наслоение металла с одной или двух диаметрально противоположных сторон (Рисунок 20).

Закат может быть прямолинейный на трубах, прокатанных на станах с продольной прокаткой, и дугообразным на трубах, прокатанных на пильгерстанах. На трубах, прокатанных на пильгерстанах, дугообразные закаты периодически повторяются по их длине и могут быть расположены по двум диаметрально расположенным образующим. Длина прямолинейных закатов может быть многометровая через всю протяженность трубы. Длина дугообразных закатов может быть до 300 мм и более. Глубина дефектов одинакова по длине и может достигать нескольких миллиметров. Дефект может быть непрерывным или периодически повторяться. Дефект образуется в результате закатывания уса, глубокой риски, задира, ужима. |

|

| 7. ПОДРЕЗ Ндп.

Порез Лыска Плена винтовая |

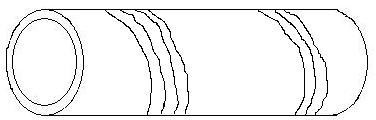

Продольный подрез представляет собой прямолинейное пологое углубление, расположенное полосой вдоль продольной оси трубы. . По подрезу располагаются параллельные друг другу штрихообразные царапины, расположенные наклонно к продольной оси трубы. Длина продольного подреза может быть до нескольких метров, нередко по всей протяженности трубы. Ширина его может составлять несколько миллиметров, глубина – до одного миллиметра и более, одинаковая по всей длине.

Дефект может быть расположен по всей длине трубы. Глубина винтового подреза до нескольких десятых миллиметра и одинакова по всей длине.

Длина подреза может быть от нескольких десятков миллиметров до нескольких метров, глубина по длине дефекта почти одинаковая и составляет 0,01 – 0,3 мм, изредка достигает 1 мм и более. |

шивного стана

ного стана или износа гребня

кромок на оправке раскатного стана |

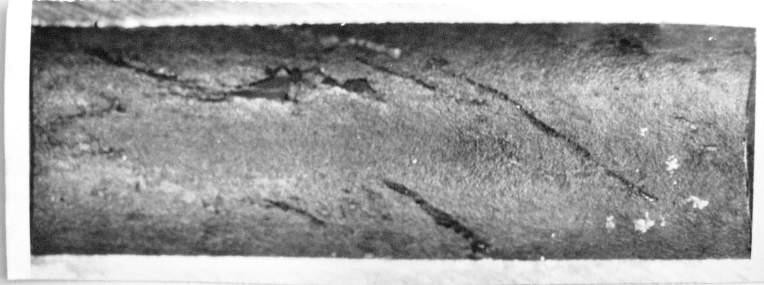

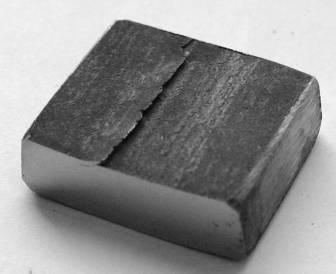

| 8. ТРЕЩИНА

НАПРЯЖЕНИЯ Ндп. Закалочная трещина Трещина охлаждения Холодная трещина Термическая трещина Трещина деформации |

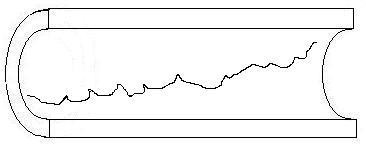

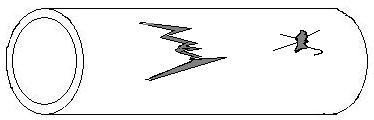

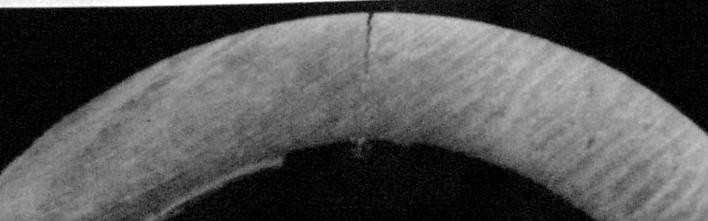

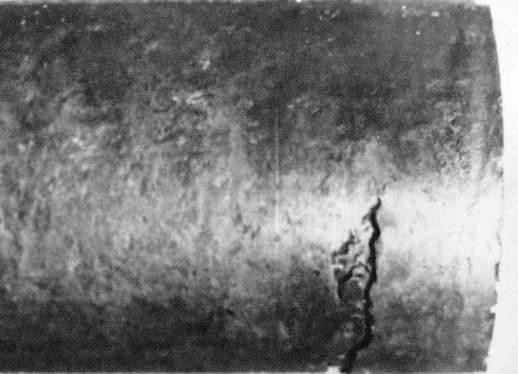

1) Трещина трубопрокатного происхождения. Дефект представляет собой продольный узкий разрыв металла с плотно сжатыми острыми краями, прямолинейный или слегка извилистый, расположенный под прямым углом к поверхности трубы (Рисунок 22 а).

Протяженность дефекта может достигать нескольких метров. Как правило, трубопрокатные трещины располагаются по всей длине труб или на их большей части. 2) Трещина закалочного происхождения. Дефект представляет собой узкий разрыв металла трубы произвольной ориентации, единичного или группового произвольного расположения, с извилистыми (зигзагообразными) краями, идущий вглубь, постепенно суживаясь, направленный перпендикулярно к поверхности (Рисунок 22 б,в). Глубина дефекта может быть от нескольких миллиметров до сквозного. Дефект может образовываться на наружной и внутренней поверхности труб. |

|

| 9. РИСКА Ндп.

Бороздка Канавка Полоска Штришок Седина Трещина Царапина Закатанная риска Затянутая риска |

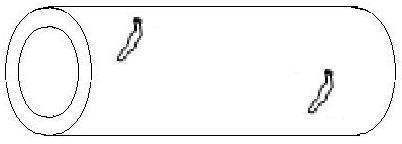

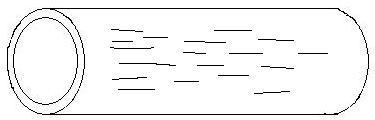

Глубина дефекта одинакова по всей длине и не превышает несколько десятков миллиметра. Протяженность дефекта по всей длине трубы.

Дефект может быть единичным и групповым. В процессе дальнейшей деформации трубы риска прикатывается и приобретает вид прямолинейного наката – «прикатанной риски» (Рисунок 25, 26). |

|

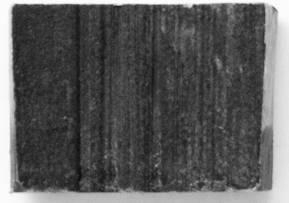

| 10. МОРЩИНА Ндп.

Складка Складчатость Сборки Седина Риски Трещины |

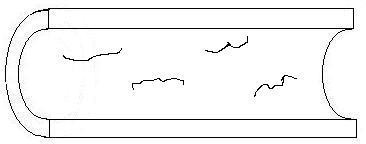

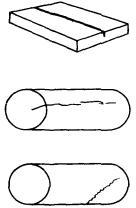

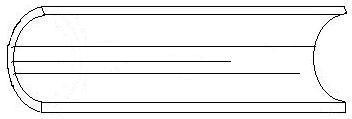

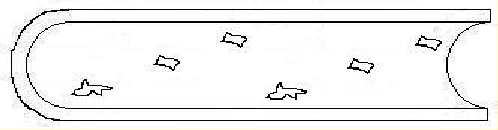

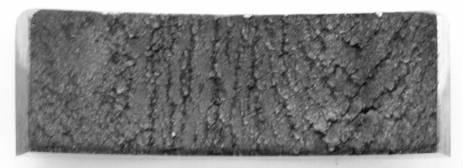

Дефект, представляет собой продольные углубления с плотно сжатыми стенками, края которых у поверхности слегка скруглены. Дефект имеет групповое расположение (Рисунок 27).

При образовании дефекта на раскатных станах дефект расположен под углом к оси трубы (Рисунок 28). Протяженность дефекта до нескольких десятков миллиметров, глубина – до нескольких десятых миллиметра. |

Схема расположения «морщин» при продольной прокатке.

Схема расположения «морщин» при винтовой прокатке. |

| 11. ОТПЕЧАТКИ Ндп.

Бугорки Бугристость Насечки Шероховатость Забоины Надавы Шишки Вмятины Штришки Елочка |

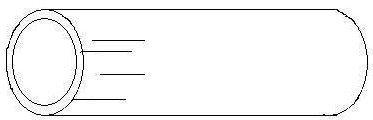

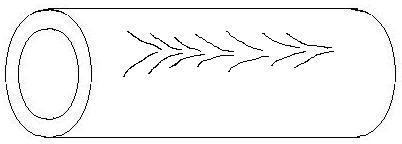

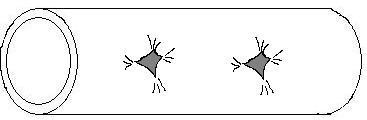

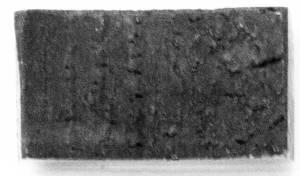

Дефект поверхности, представляющий собой углубления и выступы на изделии, периодически повторяющиеся через кратные промежутки, расположенные по всей поверхности трубы или на отдельных ее участках (Рисунок 29 а,б,в,г). Отпечатки имеют форму и размеры дефектов валков или транспортирующего оборудования, оставляющих след на поверхности трубы.

Размеры отпечатков на поверхности труб могут достигать 20 мм и более в диаметре (или по длине и ширине, если они не круглые), иметь высоту или глубину до 2 мм и более. |

Схема расположения «отпечатков» при продольной прокатке

Схема расположения отпечатков при винтовой прокатке

«Отпечатки», образовавшиеся от наваров металла на валках |

| 12. РАКОВИНА ВДАВ

Ндп. Раковина Отпечаток Выемка Углубление Вмятина |

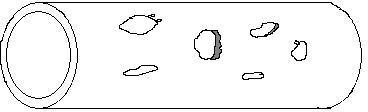

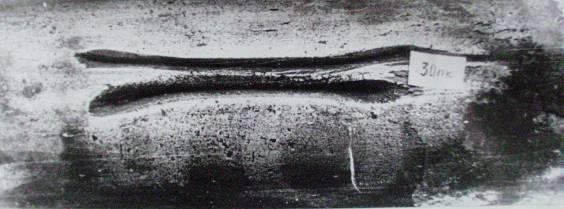

Дефект поверхности, представляющий собой локальное углубление без нарушения сплошности металла трубы в виде одиночного углубления, которое образовалось от выпадения локальных плен, неметаллических включений, вкатанных предметов (Рисунок 30 а,б,в). Форма дефекта повторяет форму выпавшего предмета. Дефект может быть единичным и групповым. (Рисунок 31 а,б,в).

Глубина дефекта может достигать нескольких миллиметров. |

|

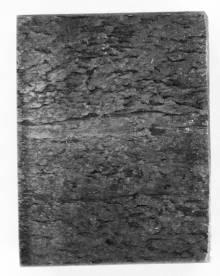

| 13. РЯБИЗНА Ндп.

Оспины Шероховатость Вдавленная окалина Черновина Раковина Седина |

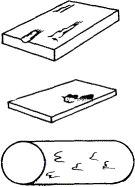

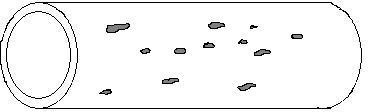

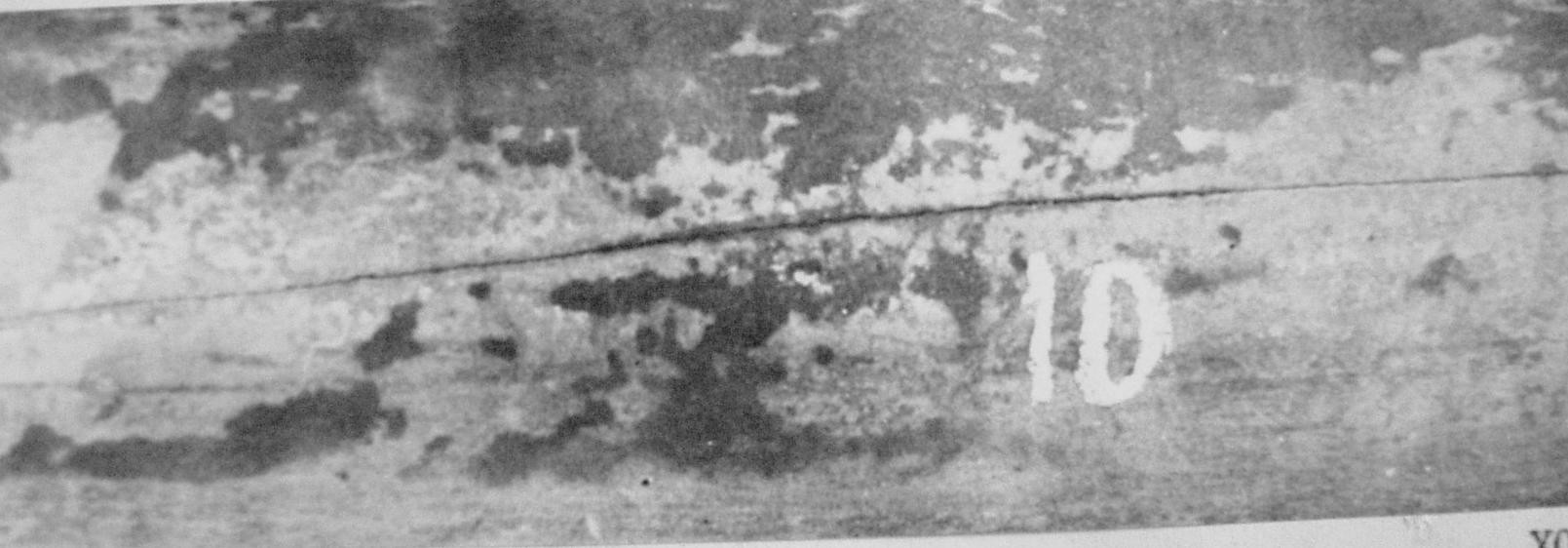

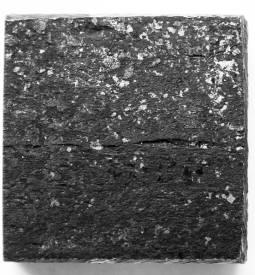

Дефект поверхности, представляющий собой незначительные неровности различной формы, располагающиеся группами по всей поверхности изделия или на его части (Рисунок 32 а,б,в). В глубине неровностей с пологим дном могут быть остатки вкатанной окалины.

Глубина дефектов может достигать десятые доли миллиметра, но чаще всего составляет сотые доли миллиметра. Дефект образуется при прокатке или правке металла от вдавливания окалины или других твердых частиц, выкрошившихся в последствии. |

|

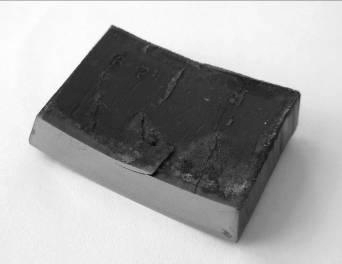

| 14. РВАНИНА Ндп.

Рвань Надрыв Пережог Перегрев Ерш Разрыв Трещина |

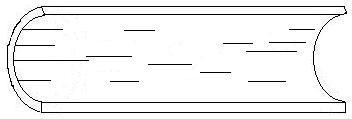

Длина и ширина рванин по периметру могут быть от нескольких десятков до 300 мм. Дефект образуется из-за пониженной пластичности металла, в результате недогрева, перегрева, неравномерного нагрева. От полости рванины во все стороны могут отходить трещины, являющиеся ее продолжением. В полостях дефектов может быть окалина.

Дефект образуется из-за пониженной пластичности металла вследствие неравномерного нагрева заготовки с двух противоположных сторон либо по природным свойствам металла (химическая неоднородность или загрязнённость шлаковыми и грубыми неметаллическими включениями). |

Схема расположения дефекта при продольной прокатке.

Схема расположения дефекта при винтовой прокатке. |

| 15. СКВОРЕЧНИК Ндп.

Дыра Свищ Косые трещины |

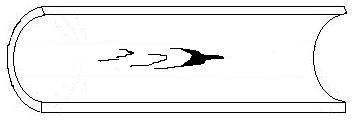

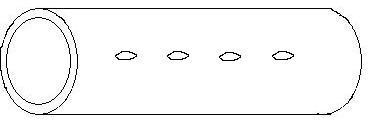

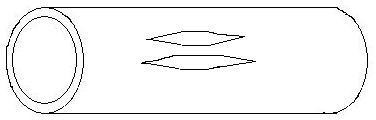

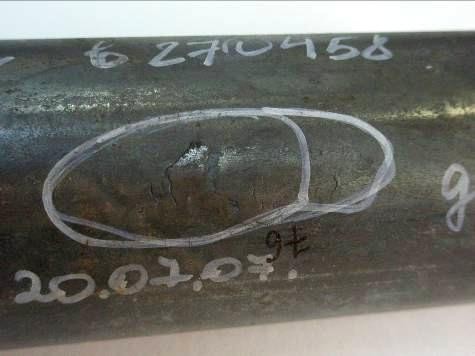

Дефект представляет собой разрывы металла либо эллипсоидной формы, либо ромбовидной формы, либо углообразные нарушения, расположенные перпендикулярно продольной оси трубы (Рисунок 34 а,б).

Дефект повторяется по длине трубы через кратные интервалы в направлении к разъемам калибров. Размеры дефектов могут достигать по длине и ширине (периметру) нескольких десятков миллиметров, их глубина может составлять несколько миллиметров, но зачастую они сквозные. |

|

| 16. УЖИМ Ндп.

Морщина Складка Трещина |

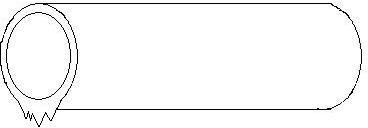

Ужим представляет собой петлеобразный перегиб стенки вовнутрь трубы (Рисунок 35). Дефект располагается параллельно продольной оси трубы, может быть единичным и групповым, периодически повторяющимся по длине.

Ужимы располагаются перпендикулярно поверхности трубы. От ужимов могут развиваться сквозные трещины. Протяженность ужимов может быть от нескольких десятков до нескольких сот миллиметров и более. Ширина дефекта на поверхности трубы достигает нескольких десятков миллиметров. |

|

| 17. УС Ндп.

Бунт Выступ Плечи Лампас |

Дефект, представляющий собой продольный прямолинейный выступ, расположенный чаще всего по всей поверхности трубы с одной или двух диаметрально противоположных сторон (соответствующих разъемам валков). Внешний вид дефекта представлен на (Рисунке 36).

В углах уса при резком переходе от него к поверхности трубы образуются трубопрокатные трещины, перпендикулярные (или близкие к перпендикулярности) к поверхности. |

|

| 18. ПРОДАВ Ндп.

Уколы Прокол Дыра Пробоина |

Дефект представляет собой сквозное отверстие различной формы с утоненными краями, может быть вытянут в направлении прокатки и периодически повторятся по длине трубы (Рисунок 37а,б).

Размер продава по длине и ширине может быть до нескольких миллиметров. Дефект образуется из-за попадания твердого инородного тела (частиц металла инструмента, оборудования) между деформирующим устройством и трубой. |

|

| 19. ВКАТАННАЯ ОКАЛИНА

Ндп. Вдавленная окалина Вмятая окалина Закаты с окалиной Прокатная окалина Черновина |

Дефект поверхности представляющий собой вкрапления высокотемпературных окислов металла (окалины), вдавленных при горячей прокатке.

Дефект, как правило, выявляется после травления. Глубина дефекта составляет десятые доли миллиметра. Дефект трудно удаляется травлением и зачисткой. |

|

| 20. ВМЯТИНА Ндп.

Раковина Отпечаток Раковина-вдав Выемка Углубление Забоина Убоина |

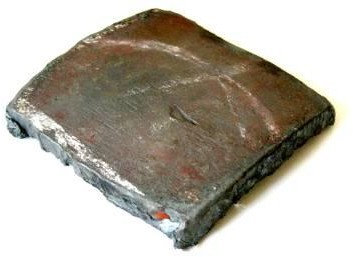

Дефект представляет собой локальное пологое углубление без нарушения сплошности металла трубы (Рисунок 38). Поверхность углубления такая же, как у трубы, покрыта окалиной. Вмятина может быть с деформацией стенки трубы – прогибом ее вовнутрь без утонения или с утонением.

Вмятины бывают двух видов:

Протяженность вмятины может быть до нескольких сотен миллиметров, а глубина – до нескольких десятков миллиметров. Дефект образуется при сильном ударе трубы при ее транспортировке и отделке. |

|

| КОЛЬЦЕВАЯ ВМЯТИНА | Дефект представляет собой локальное уменьшение диаметра на переднем торце трубы по всему периметру трубы (Рисунок 39).

Ширина дефекта составляет несколько десятков миллиметра, глубина составляет несколько миллиметров. |

|

| 21. ОСТАТКИ ОКАЛИНЫ

Ндп. Окислы Вдавленная окалина Прокатная окалина Черновина Вкатанная окалина |

Дефект поверхности, представляющий собой высокотемпературные окислы металла, не удаленные на отдельных участках изделия.

Дефект образуется при неравномерном или недостаточном травлении труб. |

|

| 22. ЗАУСЕНЕЦ Ндп.

Выступ Завал кромки Смятие торца |

Дефект торца трубы, представляющий собой тонкий острый выступ в виде гребня, образовавшийся при резке металла. |  |

Характерные дефекты горячекатаных труб, полученных при разных схемах деформации

Рисунок 1 – Сталеплавильная плена вследствие раскатки газового пузыря.

Рисунок 2 – Сталеплавильная плена вследствие раскатки неметаллических включений

Рисунок 3 – Внешний вид сталеплавильной плены по раскатанным неметаллическим включениям на наружной поверхности трубы.

Рисунок 4– Сталеплавильная плена языкообразной формы вследствие раскатки неметаллических включений.

Рисунок 5 – Сталеплавильная плена по продольной трещин

Рисунок 6 – Сталеплавильная плена на внутренней поверхности трубы вследствие раскатки неметаллических включений

а

б

Рисунок 8 – Расслоение и вздутие, образовавшееся вследствие раскатки скоплений неметаллических включений

Рисунок 9 – Раскатанное загрязнение на внутренней поверхности трубы

а

б

Рисунок 10 – Трубопрокатная плена на наружной поверхности трубы: а) трубопрокатная плена в виде чешуи

б) трубопрокатная плена продольной ориентации.

Рисунок 11 – Трубопрокатная плена на внутренней поверхности трубы.

Рисунок 12 – Трубопрокатная плена на внутренней поверхности трубы

Рисунок 13 – Трубопрокатная плена на внутренней поверхности трубы

Рисунок 14 – Трубопрокатная плена на внутренней поверхности трубы

Рисунок 15 – Трубопрокатная плена на внутренней поверхности трубы:

Рисунок 16 – Трубопрокатная плена и вздутия на внутренней поверхности трубы

Рисунок 17. Трубопрокатная плена на внутренней поверхности трубы

Рисунок 18– Чешуйчатость на внутренней поверхности трубы, образовавшаяся по пережогу.

Рисунок 19– Чешуйчатость на внутренней поверхности трубы, образовавшейся из-за неравномерного нанесения смазки на внутреннюю поверхность гильзы

Закат на наружной поверхности трубы,

Рисунок 20 – Закат на наружной поверхности трубы

а

б

Рисунок 21 – Винтовой подрез на наружной поверхности трубы.

а

б

в

Рисунок 22 – Трубопрокатная трещина на наружной поверхности трубы.

а

б

в

Рисунок 23 – Риска, образовавшаяся на непрерывном стане а, б, в) на наружной поверхности трубы;

г

д

г, д) на внутренней поверхности трубы.

Рисунок 24 – Риска на наружной поверхности трубы.

Рисунок 25 – Прикатанная риска на внутренней поверхности трубы

Рисунок 26 – Прикатанная риска на внутренней поверхности трубы.

Рисунок 27 – Морщина на внутренней поверхности трубы

Рисунок 28 Морщины на внутренней поверхности трубы

а

б

в

г

Рисунок 29 – Отпечатки на наружной поверхности трубы:

![]()

б

Раковина-вдав от выпавшей плены

Плена сталеплавильная

Рисунок 30 – Раковина-вдав на наружной поверхности трубы:

а

Рисунок 31– Раковина-вдав на наружной поверхности труб

а

б

в

Рисунок 32 – Рябизна: а) наружная поверхность трубы; б) наружная поверхность, в) внутренняя поверхность

а

б

Рисунок 33 – Рванина: а) наружная поверхность трубы; б) внутренняя поверхность трубы.

а

б

Рисунок 34 – Скворечник:

в

Рисунок 35 – Ужим.

Рисунок 36 – Ус на наружной поверхности трубы.

а

б

Рисунок 37 – Продав: а) на внутренней поверхности трубы; б) продав с наружной стороны.

Рисунок 38 – Вмятина

Рисунок 39 – Кольцевая вмятина