Современное машиностроение предъявляет высокие требования к прочности, надежности и долговечности соединений между деталями. Одним из наиболее эффективных способов обеспечения неподвижности и прочности соединений является метод посадки с натягом, при котором соединение формируется за счет возникающих контактных сил трения между сопрягаемыми поверхностями.

Эта технология широко применяется при сборке валов, втулок, шкивов, зубчатых колёс, муфт и других узлов, где особенно важно обеспечить надежную передачу крутящих и осевых моментов. В зависимости от характеристик деталей и условий эксплуатации, посадки с натягом выполняются либо за счёт осевых сил (прессовая сборка), либо с применением температурных методов — нагрева или охлаждения.

Методы соединения деталей с натягом известны с конца XIX века и начали активно развиваться в эпоху индустриализации. Первоначально такие соединения применялись при сборке железнодорожных осей, колёсных пар и паровых машин. Натяг обеспечивался грубой механической обработкой и последующей запрессовкой вручную, что требовало большого мастерства и физической силы.

С появлением промышленных прессов и токарных станков в XX веке методы стали более точными и воспроизводимыми. К середине XX века в машиностроении начали широко использовать нагрев охватывающих деталей для облегчения сборки. В 1960–70-е годы начались эксперименты с охлаждением охватываемых деталей жидкими газами, что значительно расширило возможности сборки, особенно в авиа- и ракетостроении.

В XXI веке появились гидропрессовочные методы, сочетающие точность, безопасность и автоматизацию процесса. Эти технологии нашли применение в высоконагруженных соединениях, где допуски крайне малы, а надежность критична.

Формирование прочного соединения деталей с натягом основано на возникающих между ними силах трения. Эти силы напрямую зависят от давления, возникающего в результате разности размеров сопрягаемых поверхностей. Давление, в свою очередь, обусловлено величиной заданного натяга. В зависимости от нагрузки, которую должны выдерживать неподвижные соединения в процессе эксплуатации машин и агрегатов, применяются посадки с гарантированным натягом, а также посадки переходного типа.

Сборку деталей с гарантированным натягом выполняют двумя основными способами: либо путем приложения осевой силы, либо используя температурное воздействие. В последнем случае охватывающую деталь подвергают нагреву, либо охватываемую — охлаждению. Это обеспечивает необходимое изменение размеров деталей на время сборки и облегчает соединение.

Процесс соединения деталей при продольно-прессовой сборке осуществляется за счет поступательного движения одной из них — охватывающей или охватываемой — под действием осевой силы. При этом происходит надвигание деталей одна на другую, сопровождаемое постепенным ростом усилия до максимального значения. Наружный диаметр охватываемой детали (например, вала) превышает диаметр внутреннего отверстия охватывающей (например, втулки), что приводит к механической деформации поверхностей в зоне контакта при соединении.

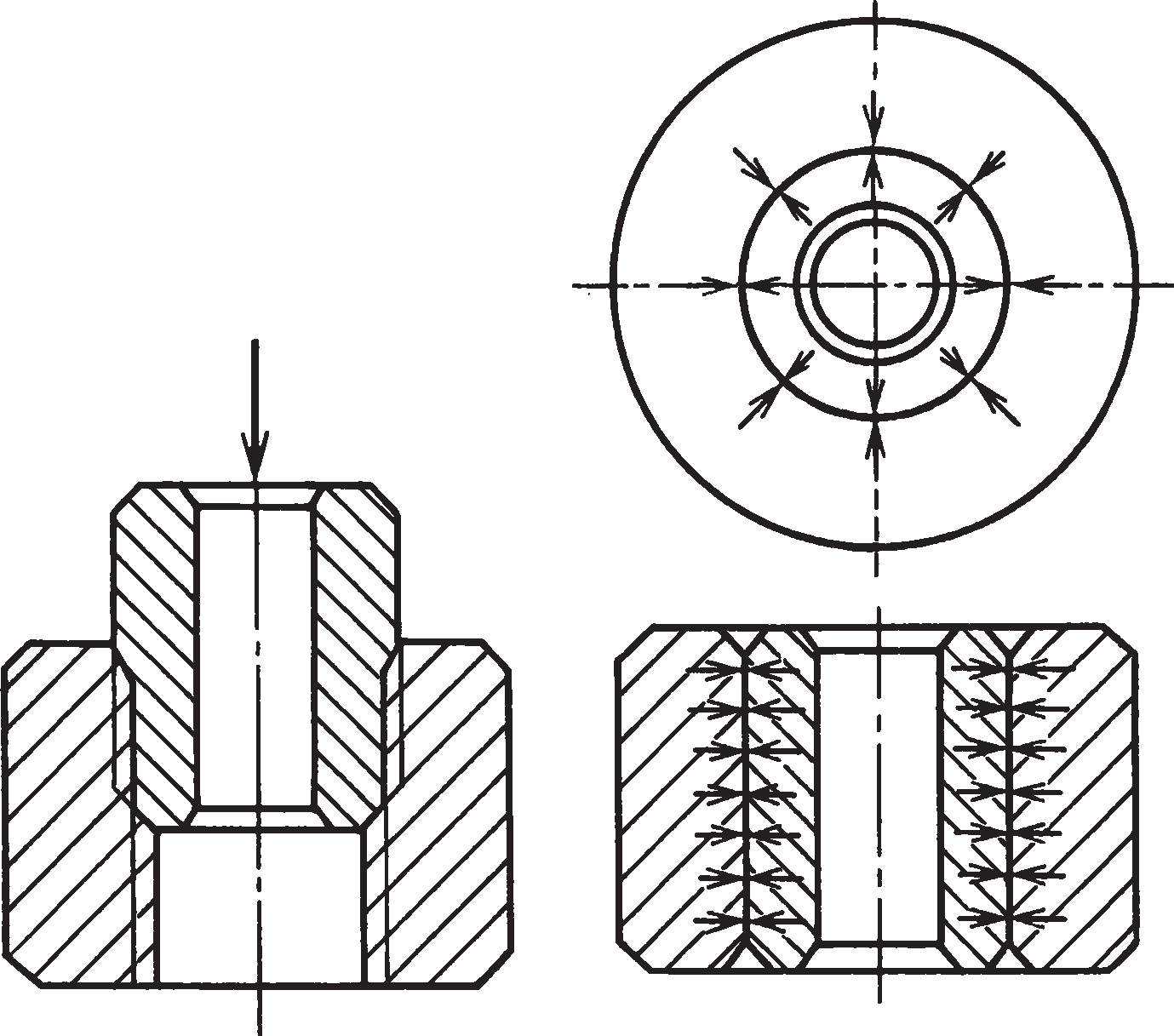

На границе контакта возникает давление, величина которого определяет, будут ли деформации деталей оставаться в пределах упругости или перерастут в упруго-пластические. Визуально процесс показан на рис. 1.

Рис. 1. Схема продольно-прессового соединения

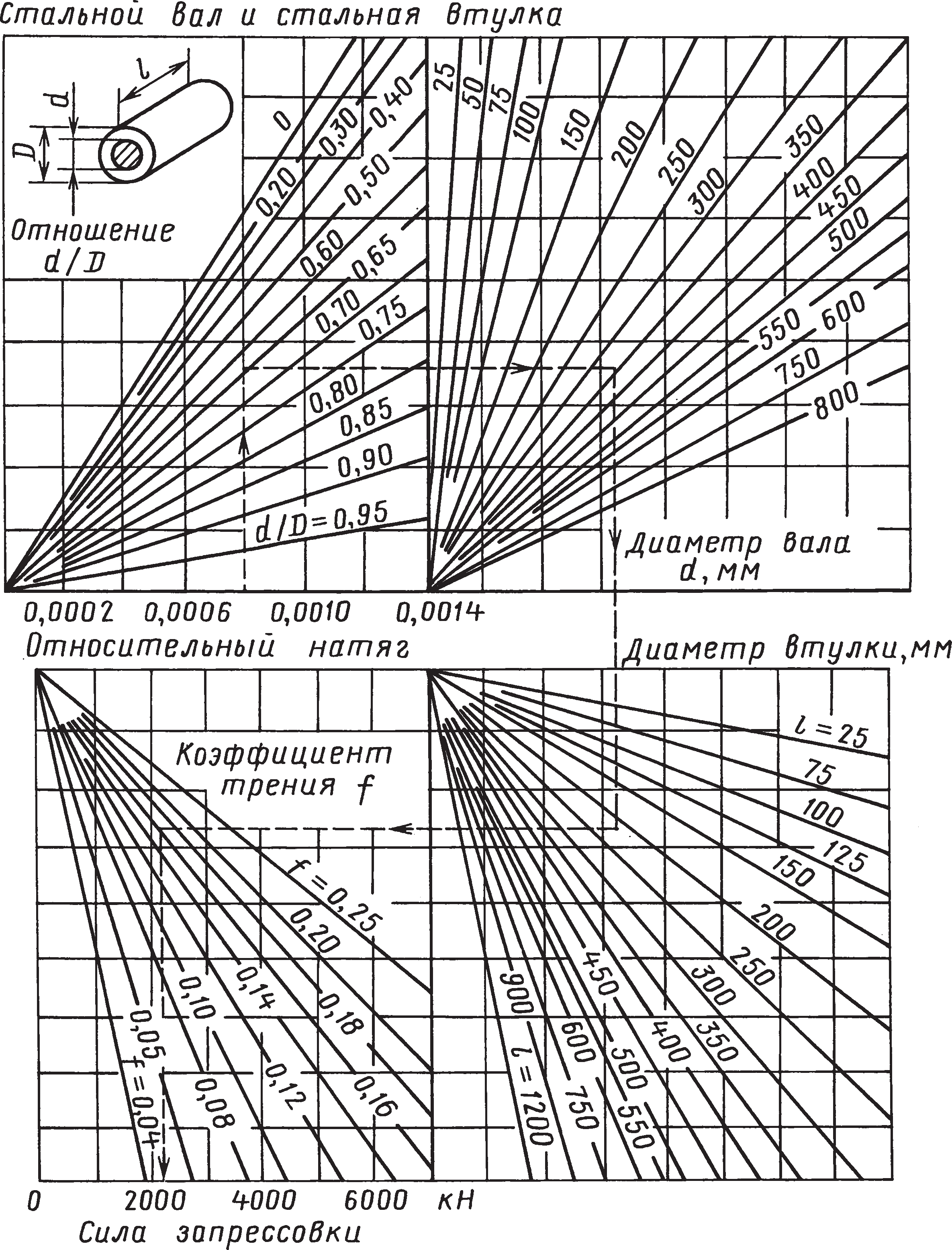

Для корректного выбора метода сборки с гарантированным натягом необходимо определить усилия, требуемые для запрессовки и последующей распрессовки. Именно по этим расчетным значениям подбирается необходимое оборудование или сборочные приспособления (рис. 2).

Рис. 2. Номограмма для определения сил запрессовки и распрессовки соединений

На практике направление выпрессовки деталей чаще всего совпадает с направлением запрессовки. Для уменьшения усилия и предупреждения задиров на сопрягаемых поверхностях применяют различные смазки, включая машинное масло и смазки на основе дисульфида молибдена. Последние способны снизить силу запрессовки до 30 %, одновременно устраняя вибрации оборудования и риск повреждения поверхностей.

Ключевым требованием при запрессовке является обеспечение соосности деталей. На начальном этапе сборки возможны небольшие отклонения сопряжения, поэтому используются направляющие элементы — оправки или направляющие втулки. Эти элементы обеспечивают правильную ориентацию деталей. Материалы направляющих, как правило, выбираются мягче по сравнению с соединяемыми деталями, что исключает повреждения последних.

До начала сборочных работ сопрягаемые элементы осматриваются. Поверхности очищаются от загрязнений, заусенцы и забоины устраняются. Кромка, предназначенная для входа в отверстие, обрабатывается — делается фаска либо скругление, а все контактные поверхности покрываются тонким слоем смазки для предотвращения заеданий и упрощения монтажа.

Силовое воздействие при сборке с натягом может быть реализовано с помощью универсальных и специализированных прессов. Расчет требуемой силы запрессовки проводится с учетом коэффициента запаса в пределах от 1,5 до 2. При незначительной нагрузке возможно применение ручных устройств, таких как винтовые или реечные пресс-приспособления, однако они требуют значительных усилий со стороны оператора.

В определенных ситуациях целесообразно использовать устройства, генерирующие ударные импульсы. Кроме того, существует множество видов съемников, предназначенных для демонтажа запрессованных деталей — от ручных винтовых до пневматических и гидравлических, многие из которых могут использоваться и для запрессовки.

Технология сборки с использованием теплового воздействия охватывающей детали применяется, когда расчетный натяг превышает стандартные значения вдвое. При этом сборка происходит за счет расширения нагретой охватывающей детали, в результате чего упрощается монтаж, а сопряженные поверхности «вплетаются» друг в друга, не образуя зазоров, как при холодной сборке.

Использование нагрева при сборке, особенно в случае крупногабаритных деталей, снижает трудоемкость процесса в 2–4 раза. Однако температура нагрева не должна превышать 350…370 °С во избежание необратимых структурных изменений в материале. Превышение этих значений может вызвать снижение прочности или изменение физических свойств деталей.

В зависимости от специфики детали и условий сборки, нагрев может проводиться в различных средах: воздушной, жидкостной, газовой, либо в электрических и газовых печах. В случае работы с массивными деталями применяют специальные переносные нагревательные спирали, устанавливаемые в зазор между поверхностями диаметром 20…40 мм. Элементы кольцевой формы — венцы, муфты, шкивы — могут эффективно нагреваться токами высокой частоты, что позволяет достичь равномерного температурного распределения.

При использовании технологии сборки с предварительным охлаждением охватываемой детали достигаются аналогичные или даже превосходящие результаты. Метод отличается возможностью избежать теплового воздействия на охватывающую деталь, что делает его предпочтительным для ряда конструкций. Для охлаждения до –75 °С применяют твердые углекислотные элементы — сухой лед. На каждую деталь расходуется примерно 18…20 % его массы. При необходимости понижения температуры ниже –100 °С используют криогенные среды: жидкий азот, кислород или воздух. Процесс охлаждения начинается только после предварительной очистки и обезжиривания сопрягаемых поверхностей.

Отдельного внимания заслуживает метод гидропрессовочной сборки. Он основан на подаче масла под высоким давлением (до 200 МПа), что вызывает временное упругое расширение охватывающей детали и одновременное сжатие охватываемой. В результате временного уменьшения разницы в размерах упрощается процесс соединения. Для реализации данного метода используют ручные или механизированные насосы высокого давления, обеспечивающие точный контроль параметров и безопасность процесса сборки.

Интересные факты:

-

В авиационной промышленности допустимое значение натяга может составлять до нескольких сотых миллиметра при длине соединения в десятки сантиметров, что требует исключительно точной термической подготовки деталей.

-

Использование жидкого азота при охлаждении вала до –196 °C позволяет временно уменьшить его диаметр на доли миллиметра, облегчая сборку без применения механической силы.

-

При использовании дисульфидмолибденовой смазки сила запрессовки снижается на треть, что не только уменьшает нагрузку на пресс, но и продлевает срок службы сопрягаемых деталей.

-

Гидропрессовочные методы сегодня используются при сборке реакторных установок, где разъёмность соединений недопустима в течение всего срока эксплуатации.

Заключение:

Соединения с натягом представляют собой один из важнейших методов создания неразъемных и надежных соединений в машиностроении. Разнообразие технологий сборки — от классической продольно-прессовой до термической и гидравлической — позволяет адаптировать этот метод к любым производственным условиям и задачам.

Правильный выбор способа сборки с учетом особенностей материала, требуемого усилия и доступного оборудования обеспечивает высокое качество соединения, минимизирует риск повреждений и повышает общую надежность конструкции. Постоянное развитие технологий, включая применение криогенных и автоматизированных систем, делает этот метод ещё более эффективным и экономически выгодным.