Содержание страницы

В основе современного машиностроения и приборостроения лежит фундаментальный принцип взаимозаменяемости. Эта концепция, кажущаяся сегодня очевидной, произвела настоящую революцию в промышленности, позволив перейти от ремесленного, штучного производства к высокоэффективному массовому выпуску сложных изделий. Взаимозаменяемость — это свойство независимо изготовленных деталей или узлов занимать свое место в сборочной единице без дополнительной механической обработки (подгонки) и выполнять свои функции в соответствии с техническими требованиями.

Исторически, прорыв к взаимозаменяемости связан с именами таких инженеров, как Оноре Блан и Эли Уитни, которые в конце XVIII — начале XIX веков впервые применили этот принцип в оружейном производстве. Это позволило осуществлять быстрый ремонт оружия в полевых условиях путем простой замены вышедшей из строя детали на новую. Позднее, в начале XX века, Генри Лиланд довел эту идею до совершенства в автомобильной промышленности, заложив основы современного конвейерного производства.

1. Введение в концепцию точности и взаимозаменяемости

Ключевым инструментом для достижения взаимозаменяемости является нормирование точности. Невозможно изготовить деталь с абсолютно точными, идеальными размерами. Всегда будут присутствовать погрешности, обусловленные несовершенством технологического оборудования, износом инструмента, температурными деформациями и человеческим фактором. Задача инженера-конструктора состоит не в том, чтобы исключить эти погрешности, а в том, чтобы установить для них разумные, экономически и функционально обоснованные пределы. Эти пределы и определяются через систему допусков и посадок.

Точность монтажа, в свою очередь, является логическим продолжением точности изготовления. Она определяется как степень соответствия реальных значений геометрических и других параметров, полученных при сборке и установке оборудования, проектным значениям, указанным в чертежах и технической документации. В большинстве случаев при монтаже промышленного и технологического оборудования речь идет именно о геометрической точности, то есть о соблюдении заданных линейных и угловых размеров, а также о допусках формы и взаимного расположения поверхностей.

Достижение требуемой точности на всех этапах — от проектирования до монтажа и эксплуатации — обеспечивается комплексным подходом, включающим два взаимосвязанных аспекта: метрологическое и технологическое обеспечение.

1.1. Метрологическое и технологическое обеспечение точности

Метрологическое обеспечение точности — это комплексная деятельность, направленная на установление и применение научных, организационных и технических основ метрологии. Она включает в себя разработку и использование эталонов, высокоточных измерительных приборов, аттестованных методик выполнения измерений, а также создание системы правил и норм, необходимых для достижения единства и требуемой точноosti измерений в масштабах предприятия, отрасли или страны. Без надежной метрологической базы невозможно объективно оценить, соответствует ли изготовленная деталь или смонтированный узел заданным требованиям. Ключевым принципом здесь является то, что точность измерительного инструмента должна быть значительно выше (в 3-5 раз) точности контролируемого параметра.

Технологическое обеспечение точности монтажа представляет собой совокупность инженерных решений и организационных мероприятий, направленных на достижение заданной точности непосредственно в процессе сборочных и монтажных работ. Этот аспект охватывает широкий круг задач:

- Выбор оптимальной технологии монтажа: Определение последовательности операций, методов базирования, способов соединения и фиксации узлов.

- Разработка методов регулировки и юстировки: Применение клиньев, прокладок, эксцентриков и других регулировочных элементов для компенсации накопленных погрешностей.

- Анализ конструкции на монтажную технологичность: Оценка конструкции с точки зрения удобства сборки, контроля и достижения требуемой точности. Это включает в себя обеспечение доступа к точкам контроля и регулировки.

- Требования к качеству монтажных баз: Определение и обеспечение необходимой точности изготовления выверочных (используемых для контроля) и основных монтажных (определяющих положение узла) баз.

- Назначение производственных допусков: Расчет и назначение допусков на сборочные и монтажные операции, которые должны быть экономически оправданы и гарантировать выполнение функциональных требований.

Точность изготовления, сборки и монтажа любого изделия оценивается через систему допусков и отклонений его размеров, формы и взаимного расположения поверхностей. Финальное заключение о качестве выполненных работ делается путем сравнения фактических, измеренных отклонений с предельно допустимыми значениями, установленными конструктором.

1.2. Нормативная база и стандартизация

Для обеспечения единства в подходе к нормированию точности в глобальной инженерной практике была создана система стандартов. Основополагающие технические требования и нормы точности в машиностроении устанавливаются на этапе конструирования. Поэтому все термины и определения, связанные с параметрами точности при монтаже, должны строго соответствовать действующим стандартам. В Российской Федерации и странах СНГ ключевую роль играет Единая система допусков и посадок (ЕСДП), гармонизированная с международными стандартами ISO.

Основные нормативные документы в этой области:

- ГОСТ 25346-2013 (ISO 286-1:2010) «Основные нормы взаимозаменяемости. Характеристики изделий геометрические (GPS). Система допусков на линейные размеры. Часть 1. Основы допусков, отклонений и посадок». Этот стандарт является фундаментальным, устанавливая общие положения, ряды допусков и основных отклонений для гладких элементов.

- ГОСТ Р 53442-2015 (ISO 1101:2012) «Основные нормы взаимозаменяемости. Характеристики изделий геометрические (GPS). Установление геометрических допусков. Допуски формы, ориентации, месторасположения и биения». Данный стандарт определяет терминологию и правила задания допусков формы и расположения.

- ГОСТ 24643-81 «Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения». Этот документ регламентирует конкретные числовые значения допусков в зависимости от степени точности.

В строительной отрасли, где масштабы и требования к точности отличаются от машиностроения, действует своя система стандартов — «Система обеспечения точности геометрических параметров в строительстве» (СОТГПС). К ней относятся такие стандарты, как ГОСТ 21778-81, ГОСТ 21779-82, ГОСТ 21780-2006, ГОСТ 23615-79, ГОСТ 23616-79 и другие. Они регламентируют точность изготовления строительных конструкций, а также точность выполнения разбивочных и монтажных работ при возведении зданий и сооружений.

2. Основы системы допусков и посадок (ЕСДП)

Система допусков и посадок оперирует рядом фундаментальных понятий, без понимания которых невозможно грамотно читать чертежи и обеспечивать требуемое качество изделий.

Номинальный размер — это основной размер, который служит отправной точкой для определения предельных размеров и отклонений. Он определяется на основе функционального назначения детали, расчетов на прочность и жесткость, а также конструктивных и технологических соображений. Для сопрягаемых деталей (например, вала и отверстия) номинальный размер является общим. Номинальные размеры, как правило, выбираются из рядов предпочтительных чисел (ГОСТ 8032-84).

Действительный размер — это размер, полученный в результате измерения готовой детали с установленной точностью. Важно понимать, что «действительным» этот размер можно считать только при условии, что погрешность самого измерения пренебрежимо мала по сравнению с допуском на изготовление, а средства контроля прошли соответствующую поверку.

Предельные размеры — это два гранично допустимых размера (наибольший и наименьший), в интервале между которыми должен находиться действительный размер годной детали. Если действительный размер выходит за эти границы, деталь считается браком. Эти размеры определяют так называемые проходной и непроходной пределы.

- Проходной предел соответствует максимальному количеству материала детали. Для вала это наибольший предельный размер, а для отверстия — наименьший. Комплексный калибр «проходной» стороны (калибр-пробка для отверстия или калибр-скоба для вала) должен свободно входить/надеваться на деталь.

- Непроходной предел соответствует минимальному количеству материала. Для вала это наименьший предельный размер, а для отверстия — наибольший. «Непроходной» калибр не должен входить в отверстие или надеваться на вал.

Для удобства работы на чертежах и в расчетах вместо абсолютных значений предельных размеров используют относительные величины — предельные отклонения. Они отсчитываются от номинального размера. Для этого вводится условное понятие «нулевая линия».

Нулевая линия — это линия на графическом изображении полей допусков, которая соответствует номинальному размеру. Отклонения от этой линии могут быть положительными (увеличение размера) или отрицательными (уменьшение размера).

Отклонения для отверстий принято обозначать прописными буквами латинского алфавита (например, H, G, F, K, P, R), а для валов — строчными (h, g, f, k, p, r). Размеры, относящиеся к отверстию или валу, обозначают буквами D и d соответственно.

- Верхнее отклонение — это алгебраическая разность между наибольшим предельным и номинальным размерами. Обозначается как ES для отверстия (ES = Dmax – D) и es для вала (es = dmax – d).

- Нижнее отклонение — это алгебраическая разность между наименьшим предельным и номинальным размерами. Обозначается как EI для отверстия (EI = Dmin – D) и ei для вала (ei = dmin – d).

Допуск (T) — это разность между наибольшим и наименьшим предельными размерами, или, что эквивалентно, абсолютная величина алгебраической разности между верхним и нижним отклонениями. Допуск всегда является положительной величиной и характеризует разрешенное поле рассеяния действительных размеров.

TD = Dmax – Dmin = ES – EI (для отверстия)

Td = dmax – dmin = es – ei (для вала)

Поле допуска — это зона, ограниченная верхним и нижним отклонениями. Положение поля допуска относительно нулевой линии определяет характер соединения (посадку), а его ширина, равная допуску, определяет точность изготовления.

Квалитет (Степень точности) — это стандартизованная мера точности. В ЕСДП установлено 20 квалитетов, обозначаемых как IT01, IT0, IT1, …, IT18. Чем меньше номер квалитета, тем выше точность и, соответственно, уже поле допуска. Квалитеты с IT01 по IT4 применяются для изготовления калибров и особо точных деталей. Квалитеты с IT5 по IT11 наиболее распространены в машиностроении. Квалитеты с IT12 по IT18 используются для неответственных, несопрягаемых размеров.

2.1. Посадки и системы их образования

Размеры деталей делятся на сопрягаемые и свободные. Сопрягаемые размеры — это размеры элементов, по которым детали контактируют друг с другом, образуя соединения (посадки). Свободные размеры — это размеры элементов, которые не контактируют с другими деталями. Для сопрягаемых размеров ключевое значение имеет характер их соединения, который называется посадкой.

Посадка — это характер соединения двух деталей, определяемый разностью их размеров до сборки. В зависимости от взаимного расположения полей допусков вала и отверстия различают три группы посадок:

- Посадки с зазором: В этом соединении всегда образуется зазор, то есть размер отверстия всегда больше размера вала. Наибольший предельный размер вала меньше наименьшего предельного размера отверстия (es ≤ EI). Такие посадки применяются для подвижных соединений (например, вал во втулке подшипника скольжения).

- Посадки с натягом: В этом соединении всегда образуется натяг, то есть размер вала всегда больше размера отверстия. Наименьший предельный размер вала больше наибольшего предельного размера отверстия (ei ≥ ES). Такие посадки применяются для неподвижных, неразъемных соединений, передающих нагрузку (например, напрессовка зубчатого венца на обод).

- Переходные посадки: В этом соединении в зависимости от действительных размеров вала и отверстия может образоваться как небольшой зазор, так и небольшой натяг. Поля допусков вала и отверстия частично или полностью перекрываются. Такие посадки применяются для неподвижных, но разъемных соединений, требующих точного центрирования (например, установка шкива на вал с помощью шпонки).

Для унификации и сокращения номенклатуры режущего и измерительного инструмента посадки образуются по одной из двух систем:

- Система отверстия (предпочтительна): В этой системе для всех посадок одного номинального размера и квалитета поле допуска основного элемента — отверстия — остается постоянным. Различные посадки достигаются за счет изменения поля допуска вала. Основным отверстием является отверстие, у которого нижнее отклонение равно нулю (EI = 0), обозначается буквой ‘H’. Эта система экономически более выгодна, так как требует меньшего набора дорогостоящего инструмента для обработки отверстий (развертки, протяжки) и калибров-пробок.

- Система вала: В этой системе, наоборот, постоянным является поле допуска основного элемента — вала, а различные посадки достигаются за счет изменения поля допуска отверстия. Основным валом является вал, у которого верхнее отклонение равно нулю (es = 0), обозначается буквой ‘h’. Эта система применяется реже, в основном в случаях, когда по конструктивным соображениям необходимо использовать вал постоянного диаметра (например, вал от электродвигателя) с несколькими деталями, имеющими разные посадки.

3. Допуски формы и расположения поверхностей (GD&T)

Помимо отклонений линейных размеров, реальные детали всегда имеют погрешности формы и взаимного расположения своих поверхностей. Цилиндр может быть неидеально круглым (овальность, огранка), плоскость — неидеально плоской (выпуклость, вогнутость), а оси двух отверстий — не строго параллельными. Для нормирования этих погрешностей введено понятие допусков формы и расположения, которое является неотъемлемой частью современной инженерной практики, известной как GD&T (Geometrical Dimensioning and Tolerancing).

Отклонение формы — это отклонение реальной поверхности или профиля от их номинальной (идеальной) формы. Оценка производится по наибольшему расстоянию от точек реального элемента до прилегающего элемента (например, прилегающей прямой или плоскости).

Примечания:

- Шероховатость поверхности, как правило, не включается в отклонение формы.

- Волнистость, как более крупная неровность, включается в отклонение формы.

Отклонение расположения — это отклонение реального положения рассматриваемого элемента (оси, плоскости симметрии, поверхности) от его номинального (идеального) положения относительно других элементов (баз).

Примечания:

- Отклонения расположения можно разделить на отклонения месторасположения (соосность, симметричность, позиционные отклонения) и отклонения ориентации (параллельность, перпендикулярность, наклон).

- При оценке отклонений расположения, отклонения формы самих рассматриваемых элементов и баз должны быть исключены из рассмотрения. Для этого реальные поверхности мысленно заменяются идеальными прилегающими элементами.

3.1. Ключевые термины и определения

Для корректного нормирования и контроля отклонений формы и расположения используется ряд базовых определений:

- Реальная поверхность: Поверхность, которая физически ограничивает деталь и отделяет ее от окружающей среды. Она всегда имеет микро- и макронеровности.

- Номинальная поверхность: Идеальная поверхность, форма и размеры которой заданы на чертеже.

- Элемент: Обобщенный термин, который может означать поверхность, линию (ось, профиль) или точку.

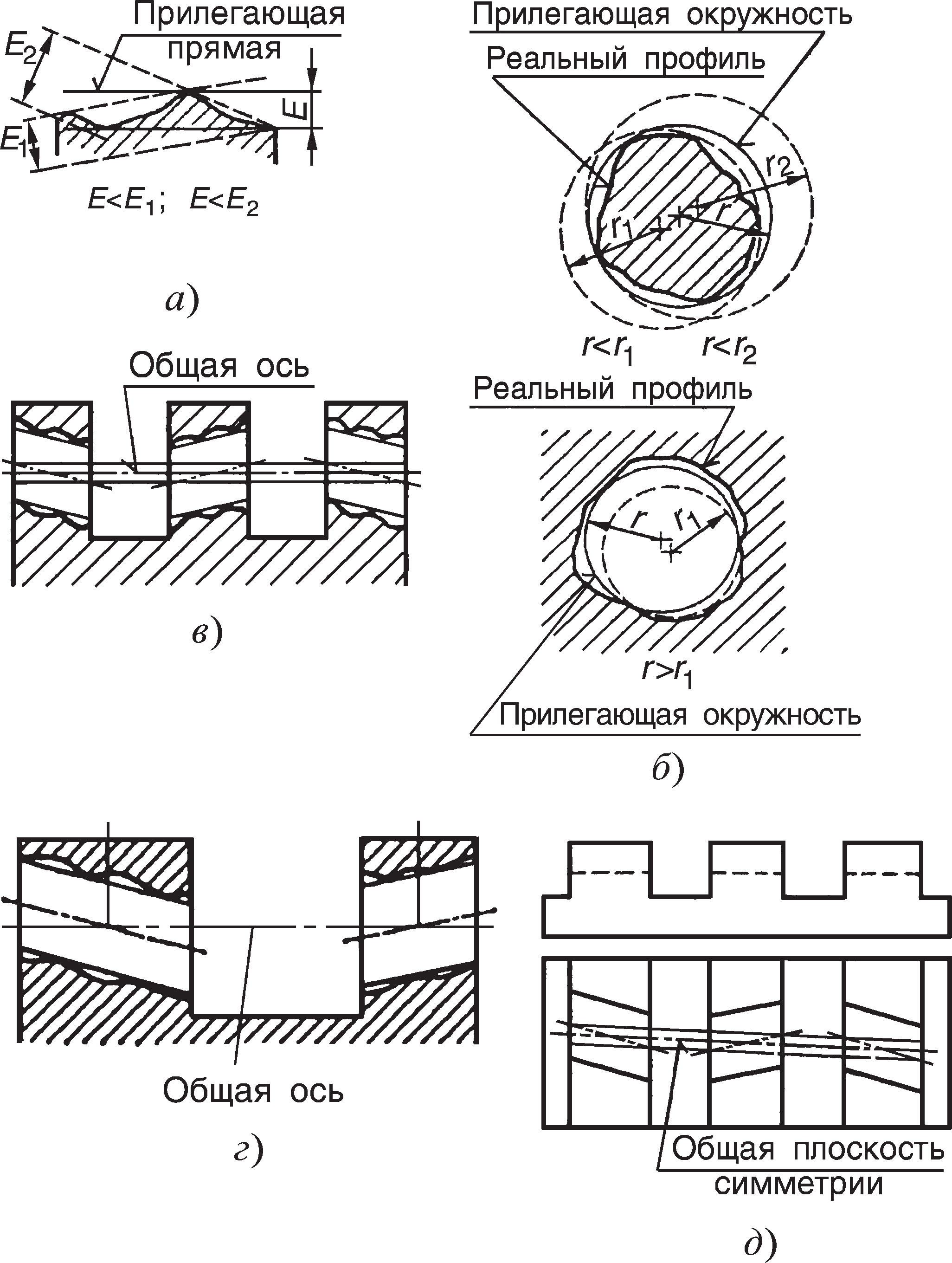

- Прилегающий элемент: Идеальный элемент (прямая, плоскость, окружность, цилиндр), который соприкасается с реальной поверхностью с внешней стороны материала и имеет минимально возможное отклонение от нее. Это та идеальная форма, с которой «соприкоснулась» бы реальная деталь.

- Прилегающая прямая: Прямая линия, касающаяся реального профиля и расположенная вне материала детали таким образом, чтобы максимальное расстояние до нее от любой точки профиля было минимальным (рис. 1, а).

- Прилегающая окружность: Окружность минимально возможного диаметра, описанная вокруг реального профиля вала, или окружность максимально возможного диаметра, вписанная в реальный профиль отверстия (рис. 1, б).

- Допуск формы/расположения: Максимально допустимое значение соответствующего отклонения.

- Поле допуска формы/расположения: Область в пространстве или на плоскости, внутри которой должны находиться все точки рассматриваемого реального элемента. Ширина или диаметр этой области определяется значением допуска.

Рис. 1. Элементы, используемые при определении отклонений формы и расположения: а — прилегающая прямая (Е, Е1, Е2 — отклонения наиболее удаленной точки реального профиля от касательной прямой); б — прилегающая окружность (r, r1, r2 — радиусы окружностей, описанных вокруг реального профиля и вписанных в него); в — общая ось поверхностей; г — общая ось двух поверхностей; д — плоскость симметрии

- Суммарный допуск формы и расположения: Допуск, который одновременно ограничивает и отклонение формы, и отклонение расположения поверхности (например, допуск на биение).

- База: Элемент детали (поверхность, ось или точка), который используется в качестве основы для определения положения других элементов. Выбор баз критически важен для обеспечения правильной работы изделия.

- Номинальное расположение: Идеальное положение элемента, заданное на чертеже номинальными линейными и угловыми размерами относительно баз. В некоторых случаях (соосность, симметричность, параллельность, перпендикулярность) номинальный размер равен нулю или 90/180°.

- Реальное расположение: Фактическое положение элемента, определенное измерением.

- Общая ось (для двух поверхностей): Прямая линия, проходящая через центры прилегающих окружностей в средних сечениях рассматриваемых поверхностей (рис. 1, г).

- Общая плоскость симметрии: Плоскость, относительно которой максимальное отклонение плоскостей симметрии нескольких элементов является минимальным (рис. 1, д).

В процессе монтажа оборудования приходится контролировать практически все виды отклонений. Особенно часто возникает необходимость в проверке расположения агрегатов относительно общих координатных осей и базовых плоскостей (горизонтальной и вертикальной), что обеспечивает правильное взаимодействие между различными частями технологической линии.

Основные термины и определения, характеризующие отклонения и допуски формы, приведены в таблице 1, а характеризующие отклонения и допуски расположения — в таблице 2.

Правила указания допусков формы и расположения на чертежах устанавливает ГОСТ 2.308-2011. Допуски указываются в прямоугольной рамке, разделенной на несколько частей. В первой части располагается знак допуска, во второй — его числовое значение в миллиметрах. В третьей и последующих частях указывают буквенные обозначения баз. Если допуск является зависимым (то есть может быть увеличен при отклонении размера базового или рассматриваемого элемента от предельного значения), рядом с числовым значением ставится символ Ⓜ (принцип максимума материала).

Таблица 1. Отклонения и допуски формы

| Термины, определения, обозначения | Эскизы |

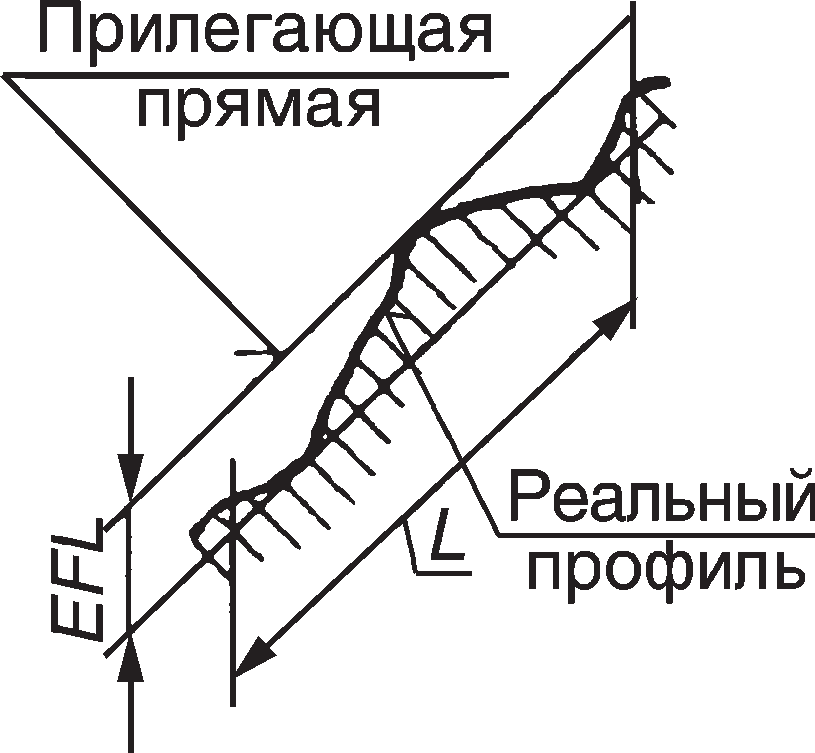

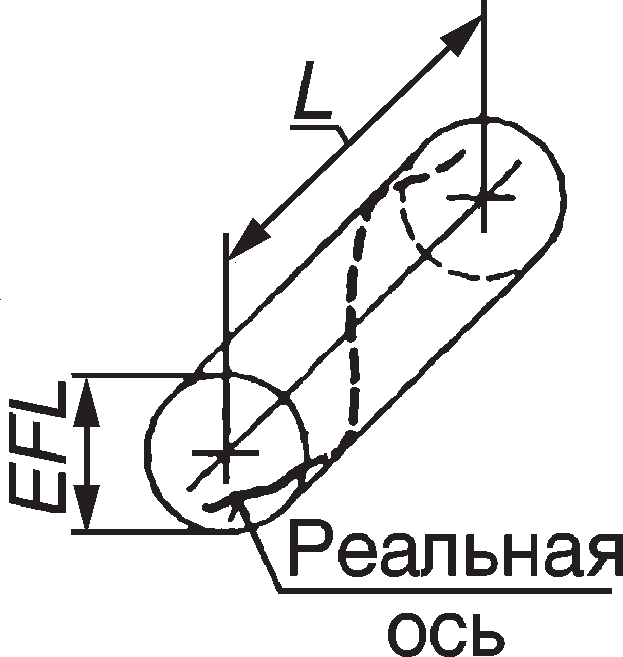

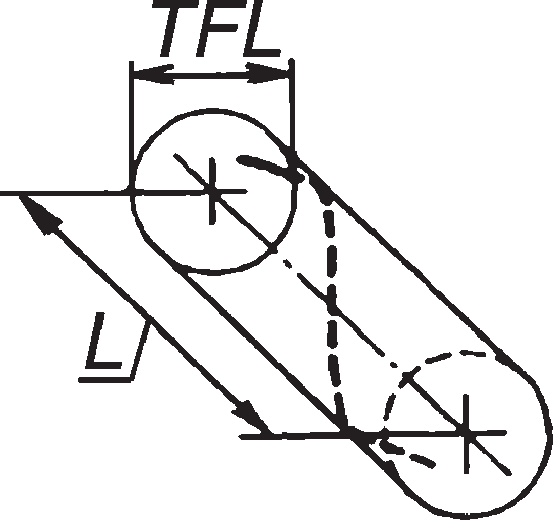

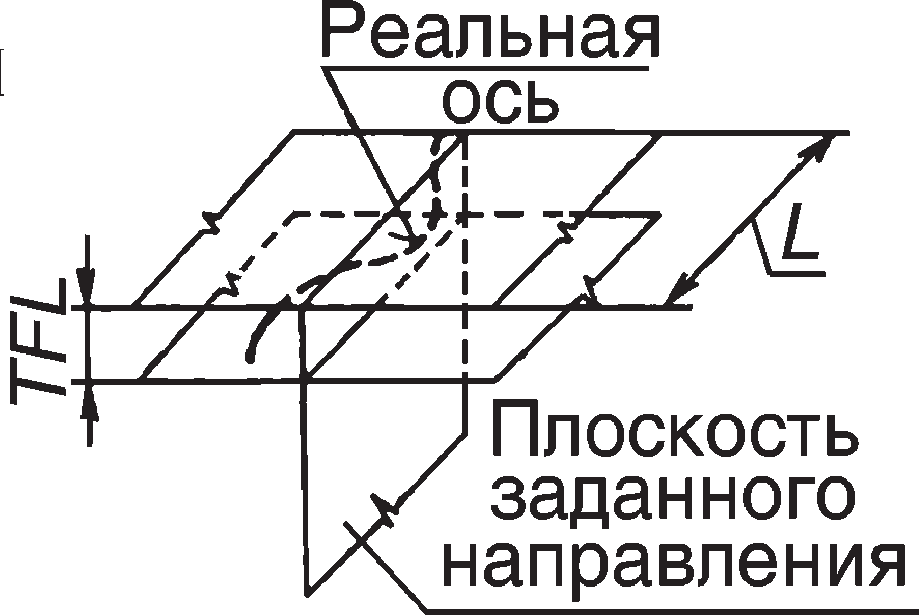

| Отклонение от прямолинейности EFL и допуск прямолинейности TFL | |

| Отклонение от прямолинейности в плоскости — наибольшее расстояние EFL от точек реального профиля до прилегающей прямой в пределах нормируемого участка.

Применение: Направляющие станин, кромки ножей, оси. |

L — длина нормируемого участка |

| Допуск прямолинейности — наибольшее допускаемое значение отклонения от прямолинейности. | — |

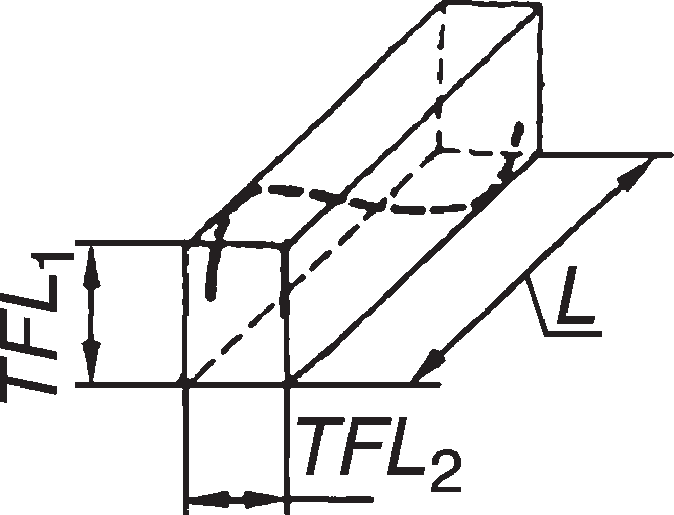

| Поле допуска прямолинейности — область на плоскости, ограниченная двумя параллельными прямыми, отстоящими друг от друга на расстоянии, равном допуску прямолинейности TFL. |  |

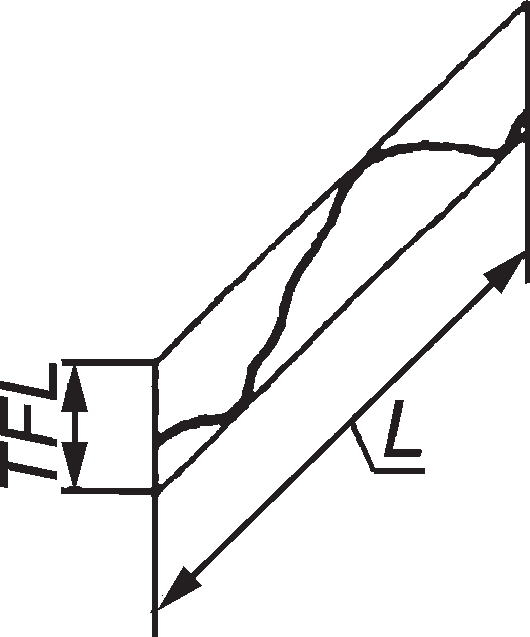

| Отклонение от прямолинейности оси (или линии) в пространстве — наименьшее значение диаметра EFL цилиндра, внутри которого располагается реальная ось поверхности вращения (линия) в пределах нормируемого участка.

Применение: Длинные валы, штоки, оси. |

|

Поля допуска прямолинейности оси (или линии) в пространстве:

|

|

| 3 — область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстоянии, равном допуску прямолинейности оси (или линии) TFL, и перпендикулярными к плоскости заданного направления. |  |

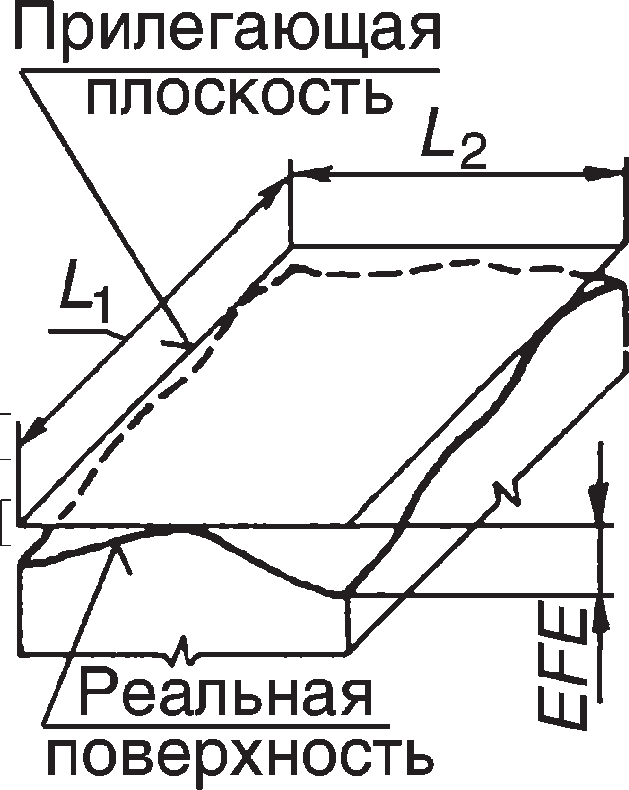

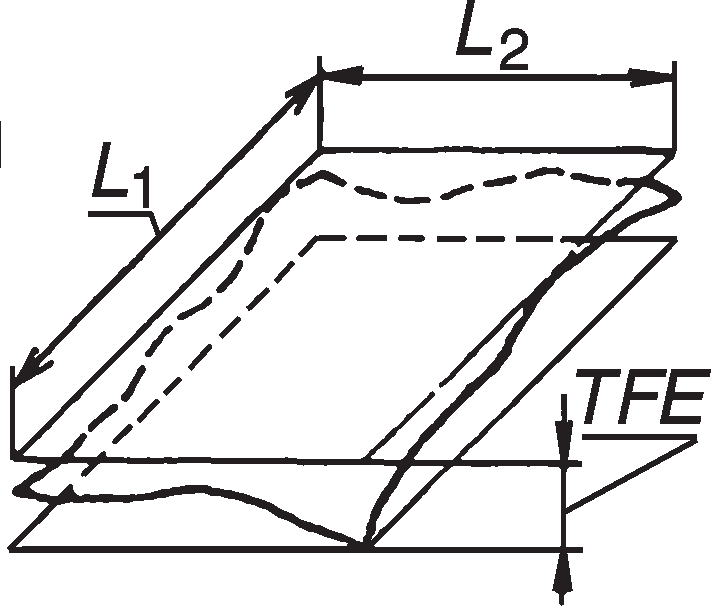

| Отклонение от плоскостности EFE и допуск плоскостности TFE | |

| Отклонение от плоскостности — наибольшее расстояние от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка.

Допуск плоскостности — наибольшее допускаемое значение отклонения от плоскостности. Применение: Привалочные поверхности корпусов, столы станков, поверочные плиты. |

L1, L2 — длина нормируемых участков |

| Поле допуска плоскостности — область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстоянии, равном допуску плоскостности TFE. |  |

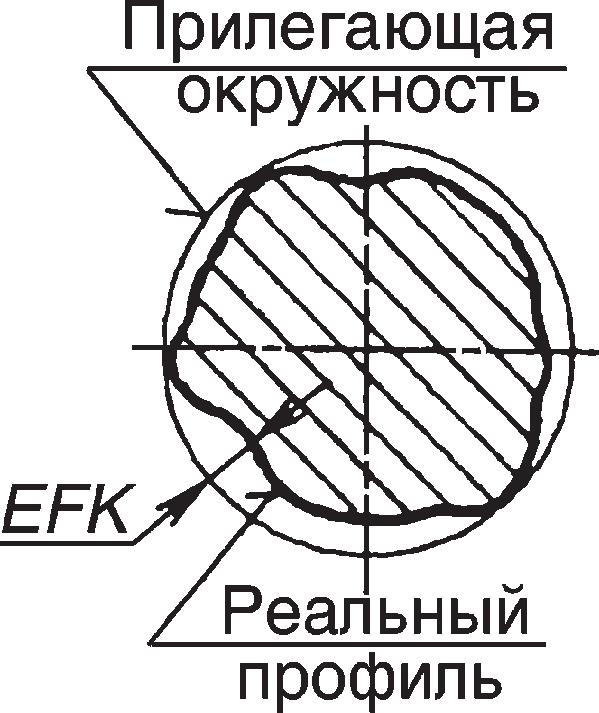

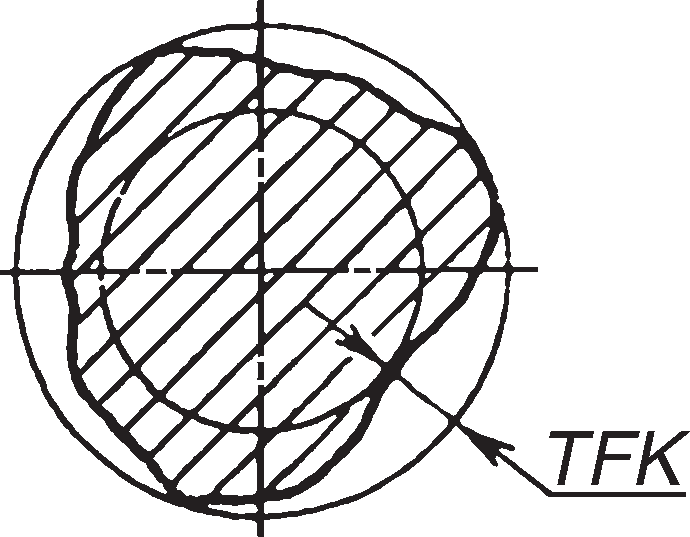

| Отклонение от круглости EFK и допуск круглости TFK | |

| Отклонение от круглости — наибольшее расстояние EFK от точек реального профиля до прилегающей окружности.

Допуск круглости — наибольшее допускаемое значение отклонения от круглости. Применение: Шейки валов, посадочные поверхности подшипников, поршни. |

|

| Поле допуска круглости — область на поверхности, перпендикулярной к оси поверхности вращения или проходящей через центр сферы, ограниченная двумя концентричными окружностями, отстоящими друг от друга на расстоянии, равном допуску круглости TFK. |  |

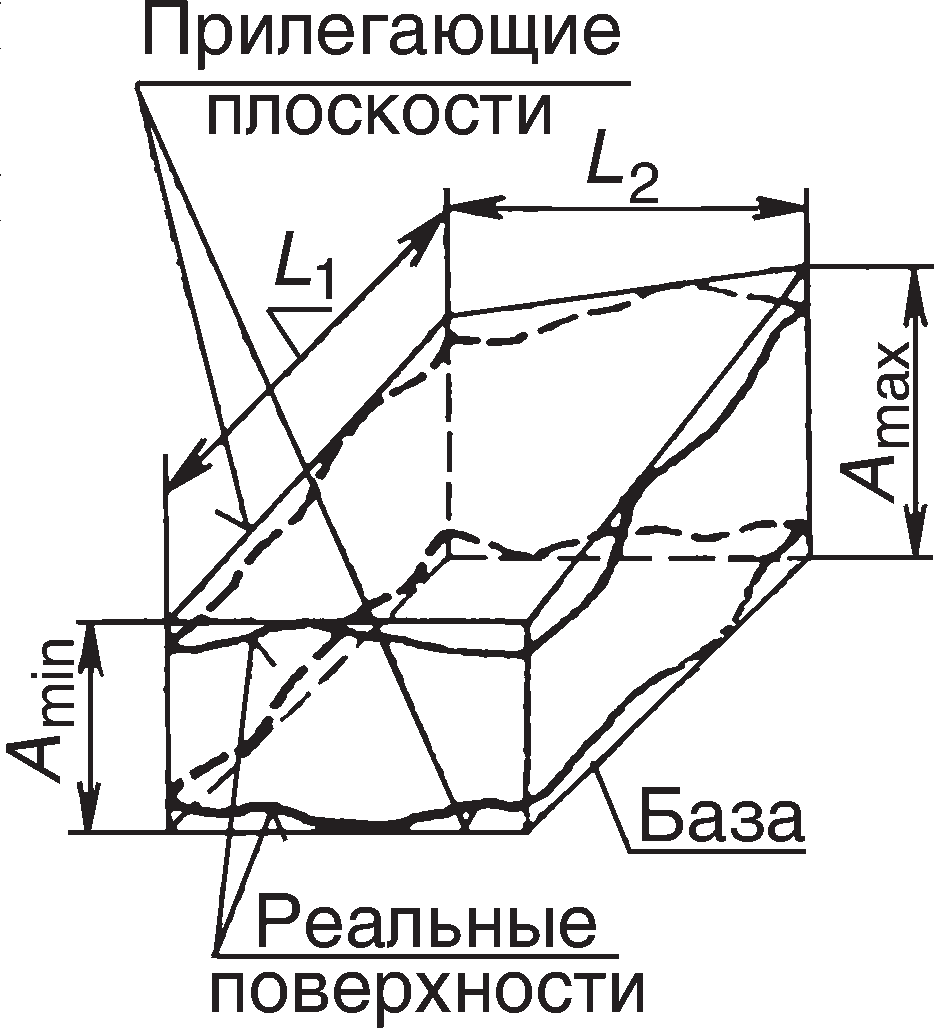

Таблица 2. Отклонения и допуски расположения

| Термины, определения, обозначения | Эскизы |

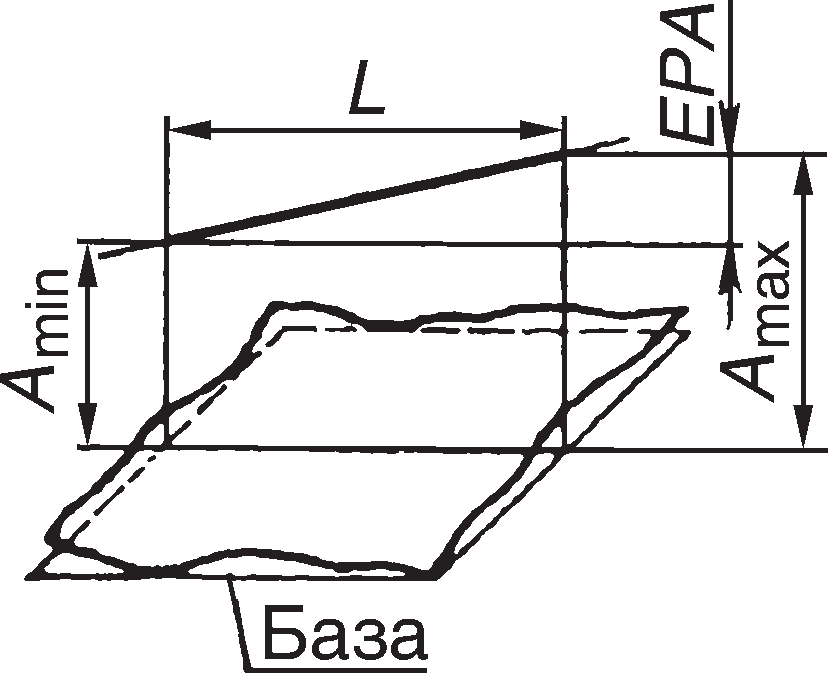

| Отклонение от параллельности EPA и допуск параллельности TPA | |

| Отклонение от параллельности плоскостей — разность EPA, наибольшего и наименьшего расстояний между плоскостями в пределах нормируемого участка:

EPA = Amax – Amin, где Amax, Amin — наибольшее и наименьшее расстояния между элементами. Применение: Параллельность направляющих станка, параллельность плоскостей разъема корпуса. |

|

| Допуск параллельности — наибольшее допускаемое значение отклонения от параллельности. | — |

| Отклонение от параллельности оси (или прямой) и плоскости — разность EPA наибольшего и наименьшего расстояний между осью (прямой) и плоскостью на длине нормируемого участка:

EPA = Amax – Amin. Применение: Параллельность оси вала относительно опорной плоскости. |

|

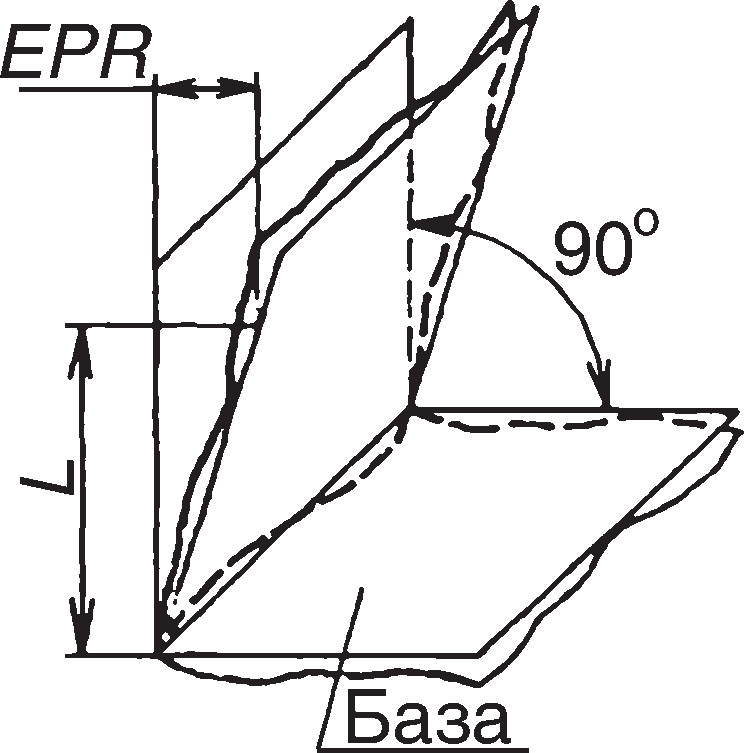

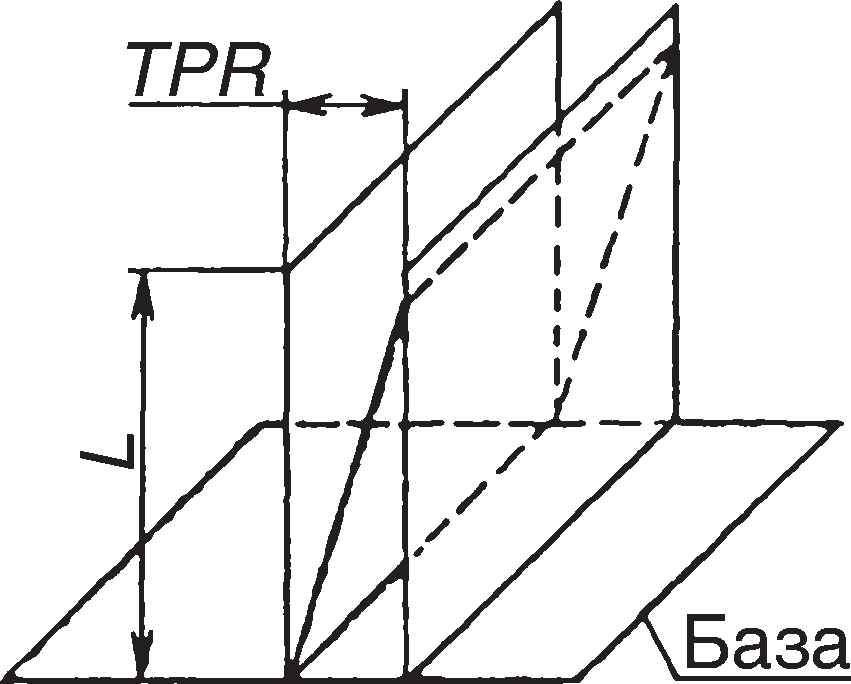

| Отклонение от перпендикулярности EPR и допуск перпендикулярности TPR | |

| Отклонение от перпендикулярности плоскостей — отклонение от угла между плоскостями от прямого угла (90°), выраженное в линейных единицах EPR на длине нормируемого участка.

Допуск перпендикулярности — наибольшее допускаемое значение отклонения от перпендикулярности. Применение: Перпендикулярность торца вала к его оси, перпендикулярность стенок корпуса. |

|

| Поле допуска перпендикулярности плоскостей — область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстоянии, равном допуску перпендикулярности TPR, и перпендикулярными базовой плоскости. |  |

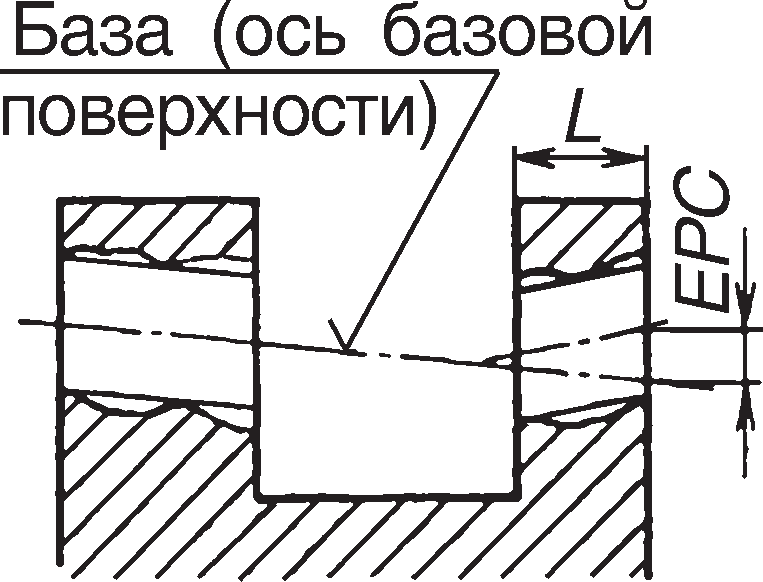

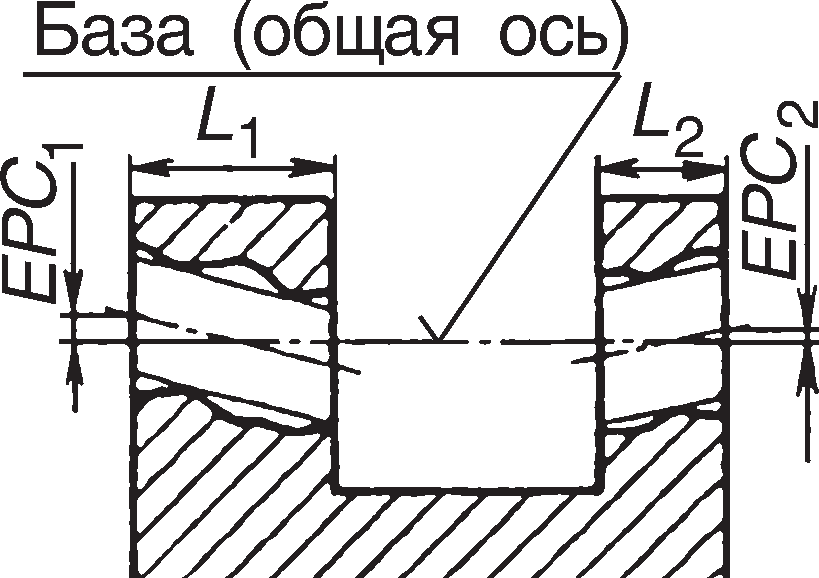

| Отклонение от соосности EPC и допуск соосности TPC | |

| Отклонение от соосности — наибольшее расстояние между осью рассматриваемой поверхности вращения и базовой осью на длине нормируемого участка.

Применение: Соосность посадочных мест под подшипники в корпусе редуктора, соосность цилиндров в блоке двигателя. |

|

Допуск соосности:

|

|

| Поле допуска соосности — область в пространстве, ограниченная цилиндром, диаметр которого равен допуску соосности в диаметральном выражении TPC, а ось совпадает с базовой осью. |  |

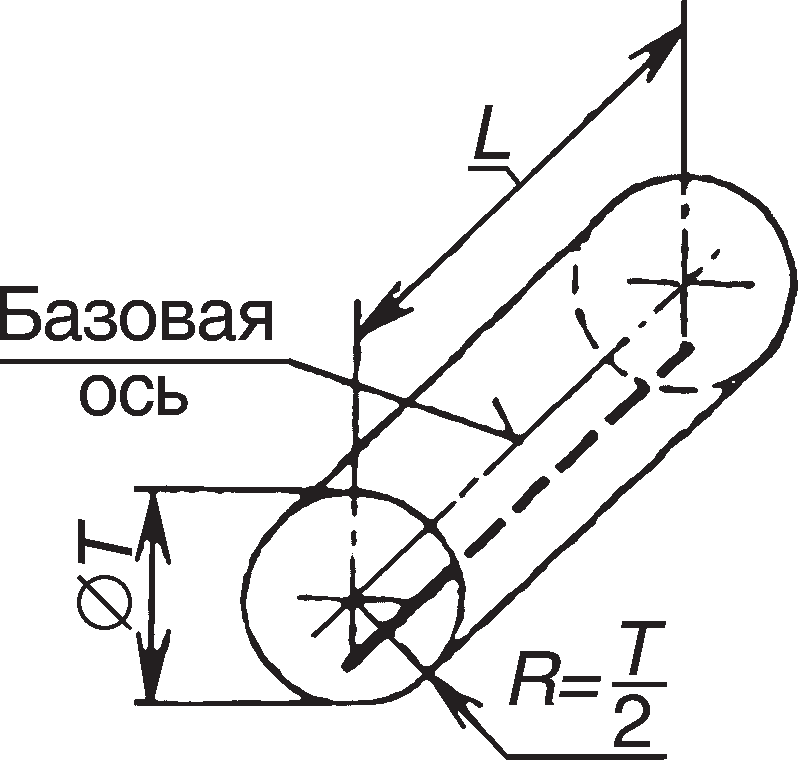

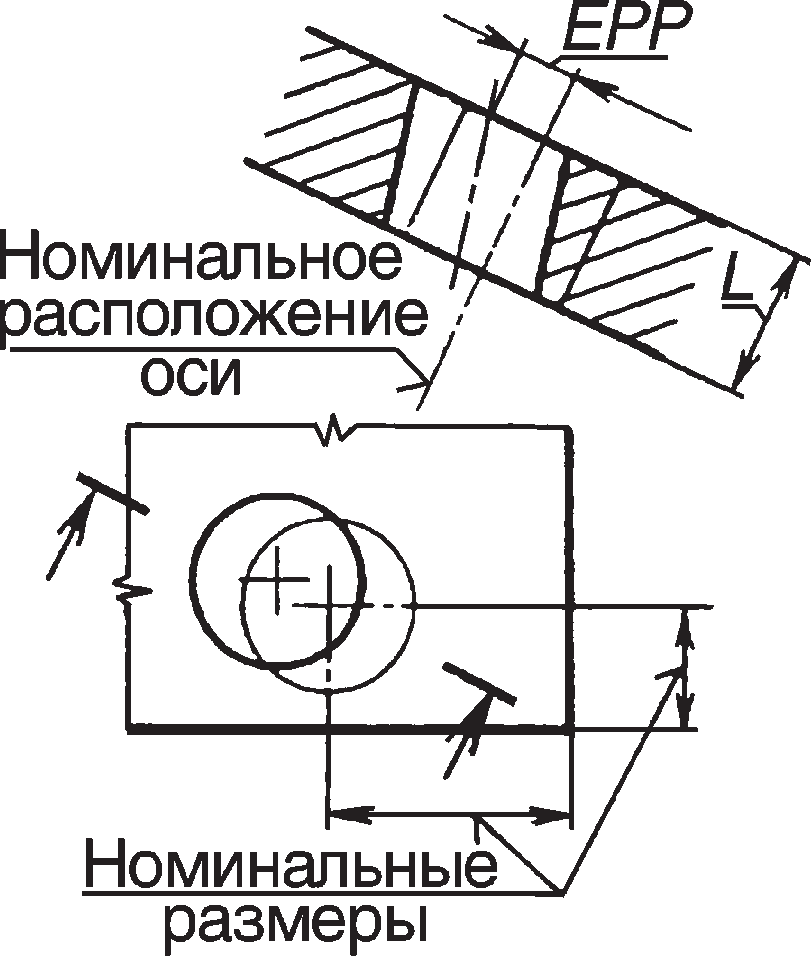

| Позиционное отклонение EPP и позиционный допуск TPP | |

| Позиционное отклонение — наибольшее расстояние EPP между реальным расположением элемента (его центра, оси) и его номинальным расположением.

Применение: Расположение группы крепежных отверстий во фланце. |

|

Таблица 3. Суммарные отклонения и допуски формы и расположения

| Термины, определения, обозначения | Эскизы |

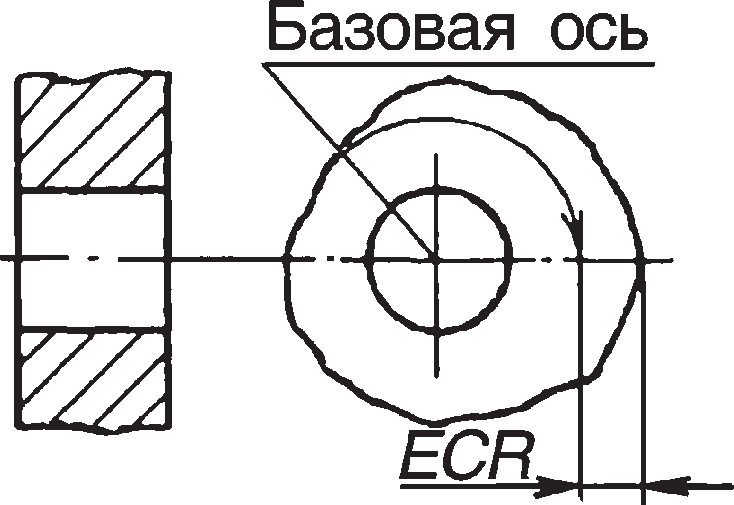

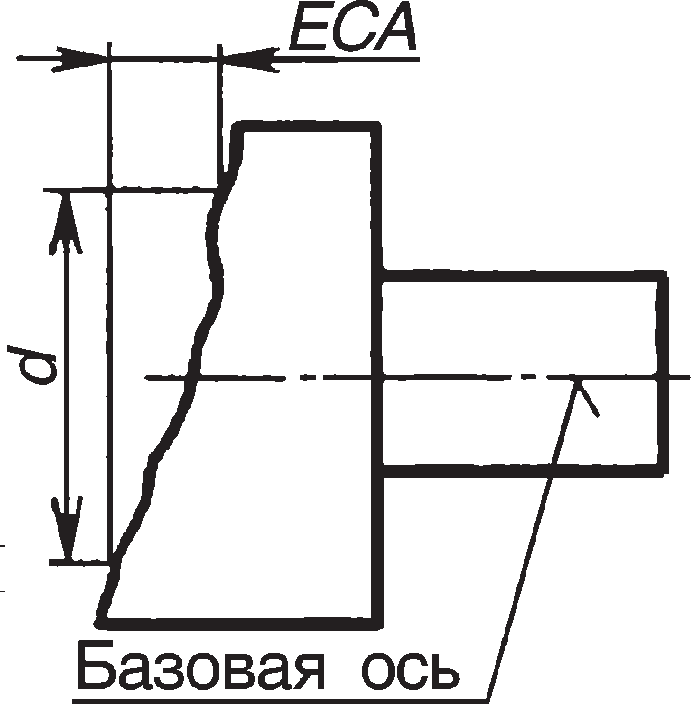

| Радиальное ECR и торцевое ECA биения | |

| Радиальное биение — разность ECR наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения до базовой оси в сечении плоскостью, перпендикулярной к базовой оси. Комплексно контролирует отклонение от круглости и отклонение от соосности.

Применение: Контроль посадочных шеек валов, шкивов, зубчатых колес. |

|

| Торцевое биение — разность ECA наибольшего и наименьшего расстояний от точек реального профиля торцовой поверхности до плоскости, перпендикулярной к базовой оси. Комплексно контролирует отклонение от плоскостности и отклонение от перпендикулярности к оси.

Применение: Контроль торцевых поверхностей фланцев, уступов валов. |

|

3.2. Указания на чертежах допусков формы и расположения (по ГОСТ 2.308-2011)

Грамотное нанесение обозначений допусков на чертежах является ключевым для однозначного понимания требований конструктора. Основные правила:

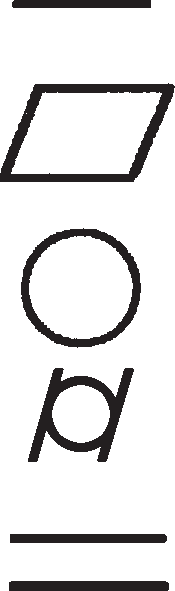

- Графические символы: Для каждого вида допуска используется свой стандартизированный знак (см. табл. 4). Если стандартный знак отсутствует, допуск указывается текстом в технических требованиях.

- Содержание текстовой записи: Если допуск задан текстом, запись должна включать вид допуска, буквенное или конструктивное наименование нормируемого элемента, числовое значение допуска в мм, а также указание баз и зависимого/независимого характера допуска.

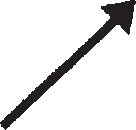

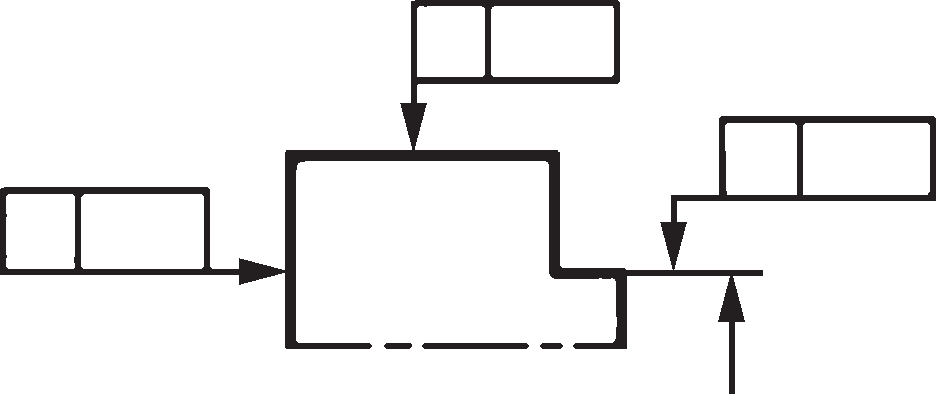

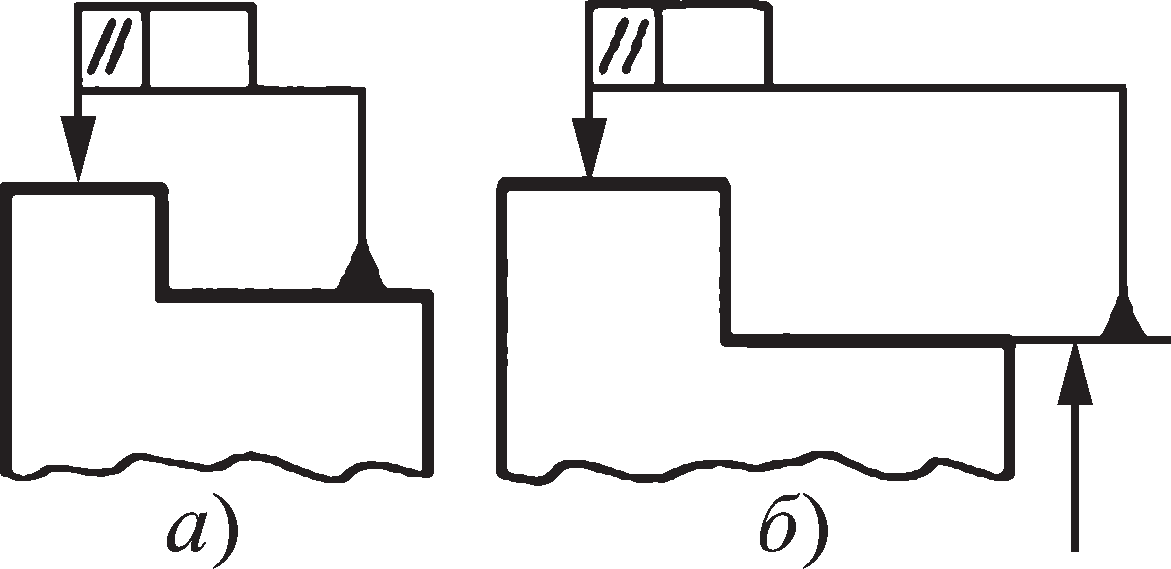

- Суммарные допуски: Для суммарных допусков, не имеющих своего знака, используются комбинации знаков составных допусков. Например, для суммарного допуска параллельности и плоскостности сначала указывается знак параллельности, затем знак плоскостности (рис. 2).

- Общие неуказанные допуски: Если необходимо нормировать допуски, не указанные на чертеже явно, в технических требованиях приводят общую запись со ссылкой на стандарт, например, ГОСТ 30893.2-2002 (Общие допуски. Допуски формы и расположения, не указанные индивидуально).

Таблица 4. Знаки (графические символы) видов допусков формы и расположения поверхностей

| Группа допусков | Вид допуска | Знак | Группа допусков | Вид допуска | Знак |

| Допуски формы | Допуск прямолинейности Допуск плоскостности Допуск круглости Допуск цилиндричности Допуск профиля продольного сечения |

|

Суммарные допуски формы и расположения | Допуск радиального биения Допуск торцового биения Допуск биения в заданном направлении |

|

| Допуски расположения | Допуск параллельности Допуск перпендикулярности Допуск наклона Допуск соосности Допуск симметричности Позиционный допуск Допуск пересечения осей |

|

Допуск полного радиального биения Допуск полного торцового биения |

|

|

| Допуск формы заданного профиля Допуск формы заданной поверхности |

|

Рис. 2. Примеры обозначения суммарных допусков

3.3. Правила нанесения обозначений допусков и баз

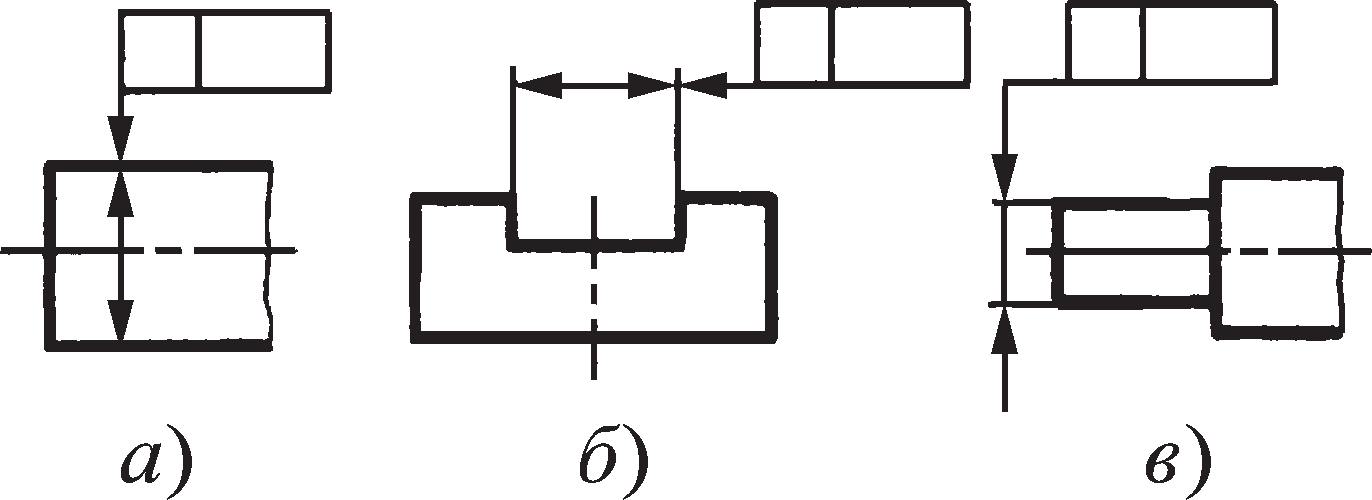

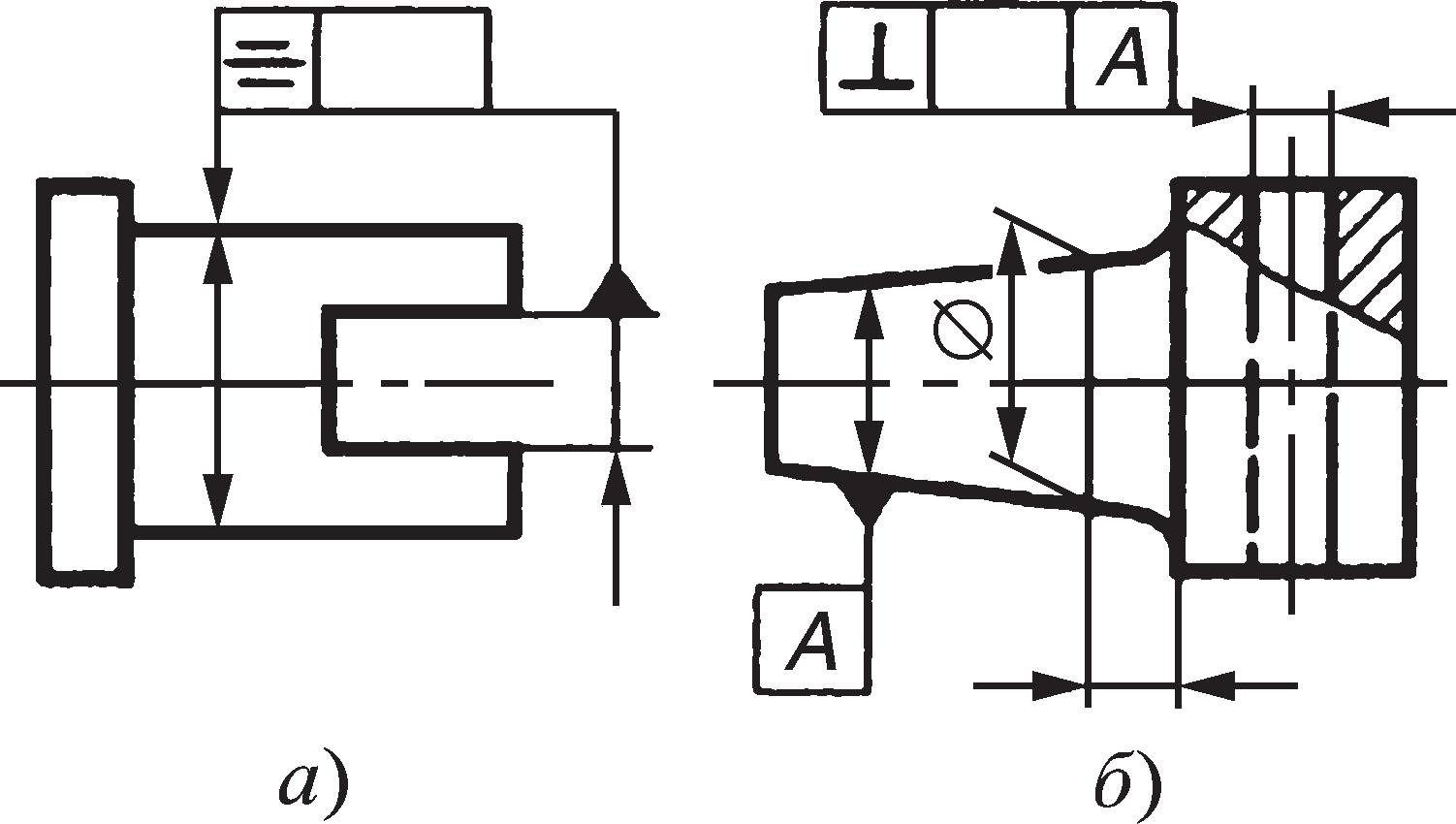

Рамка допуска: Данные вписываются в рамку, разделенную на части (рис. 3, 4):

- В первой части — знак допуска.

- Во второй — числовое значение допуска в миллиметрах.

- В третьей и последующих — буквенное обозначение базы (баз).

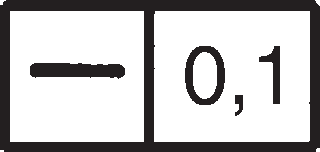

Рис. 3. Рамка с допуском плоскостности 0.1 мм

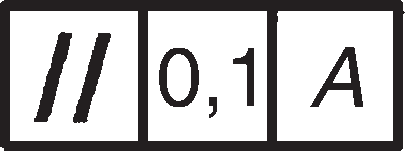

Рис. 4. Рамка с допуском параллельности 0.1 мм относительно базы А

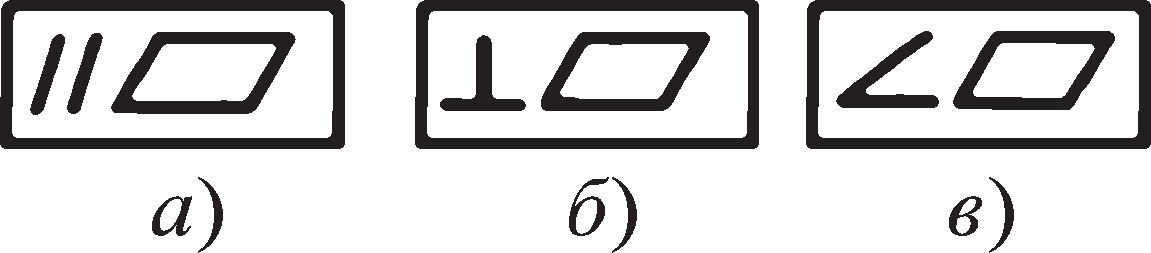

Соединительная линия: Рамку соединяют с нормируемым элементом линией, оканчивающейся стрелкой.

- Если допуск относится к поверхности, стрелка указывает на контурную линию (рис. 5).

- Если допуск относится к оси или плоскости симметрии, соединительная линия является продолжением размерной линии (рис. 8).

Рис. 5. Соединение рамки с поверхностью

Рис. 8. Указание допуска, относящегося к оси или плоскости симметрии

Дополнительные символы: Перед числовым значением допуска могут ставиться символы, уточняющие форму поля допуска:

- ∅ — поле допуска круглое (цилиндрическое);

- R — поле допуска задано радиусом;

- S∅ — поле допуска сферическое.

Обозначение баз: Базы обозначают зачерненным равносторонним треугольником.

- Если база — поверхность, основание треугольника располагают на ее контурной линии (рис. 18).

- Если база — ось, треугольник располагают на продолжении размерной линии (рис. 19).

Рис. 18. Обозначение базовой поверхности

Рис. 19. Обозначение базовой оси

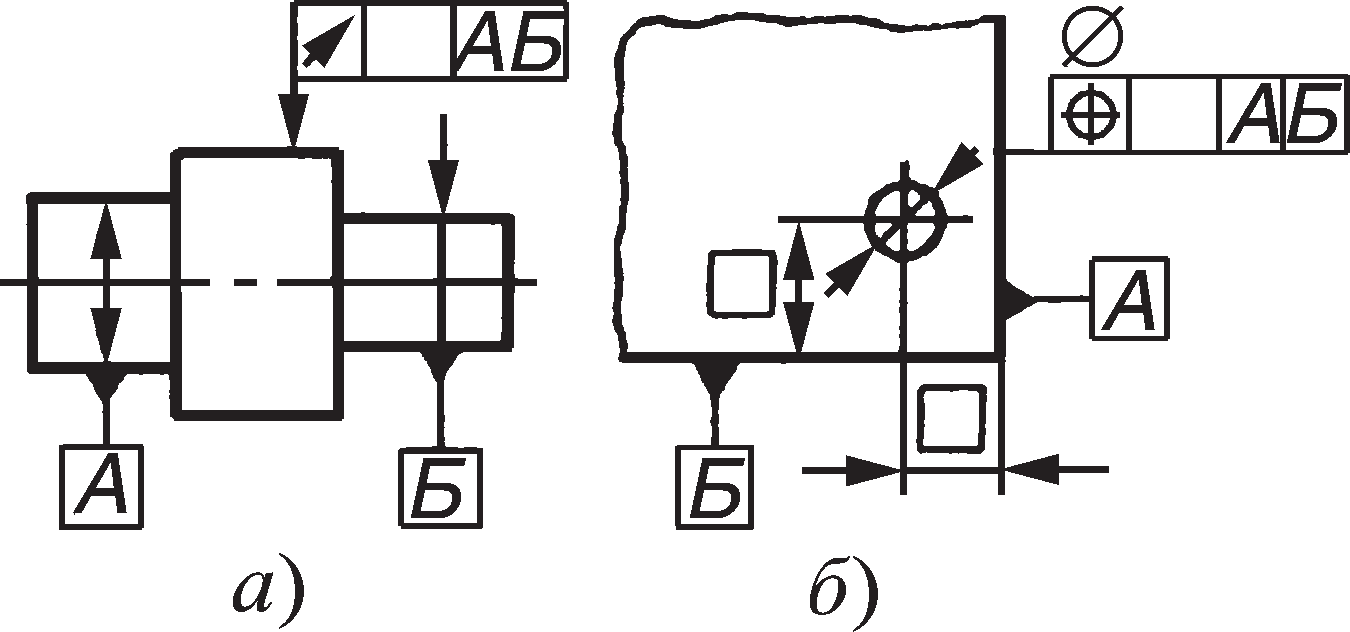

Комплект баз: Если для однозначного позиционирования детали требуется несколько баз, их буквенные обозначения вписывают в рамку в порядке убывания числа степеней свободы, которые они отнимают (рис. 22, б). Это соответствует правилу 3-2-1: первая база (плоскость) отнимает 3 степени свободы, вторая (перпендикулярная ей плоскость) — 2, третья (перпендикулярная первым двум) — 1.

Рис. 22. Обозначение объединенной (а) и комплектной (б) баз

3.4. Особенности нормирования точности в строительстве (СОТГПС)

Система обеспечения точности геометрических параметров в строительстве (СОТГПС) учитывает специфику отрасли: большие габариты конструкций, влияние температуры и усадочных явлений, иные методы монтажа. Основные отличия от машиностроительной системы:

- Классы точности: Вместо квалитетов здесь используются классы точности (обычно от 1 до 9), которые устанавливают более широкие поля допусков, измеряемые в миллиметрах, а не в микронах.

- Нормируемые параметры: Акцент делается на допуски прямолинейности и плоскостности для сборных элементов, допуски перпендикулярности для взаимного расположения, а также на точность разбивочных работ.

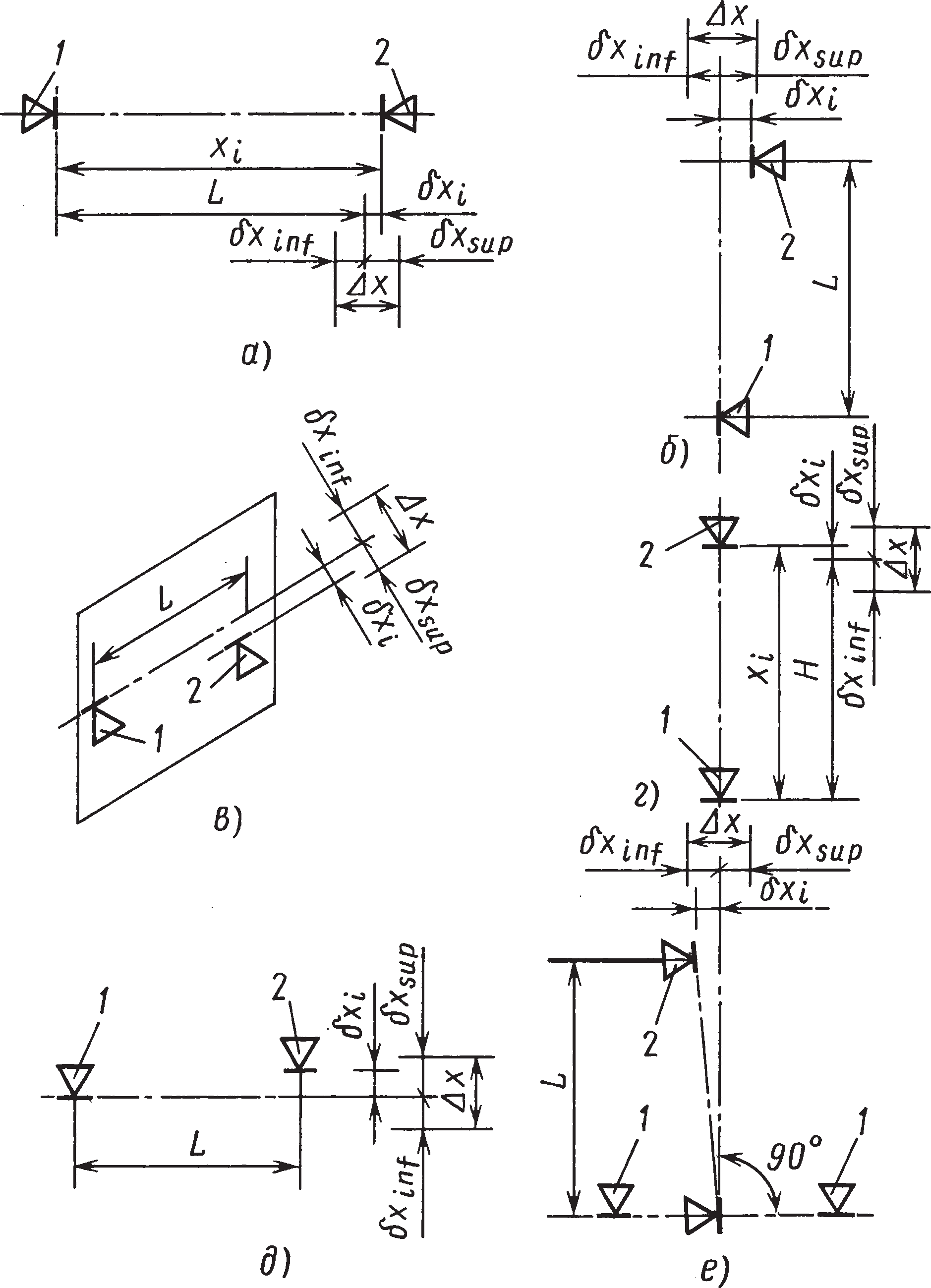

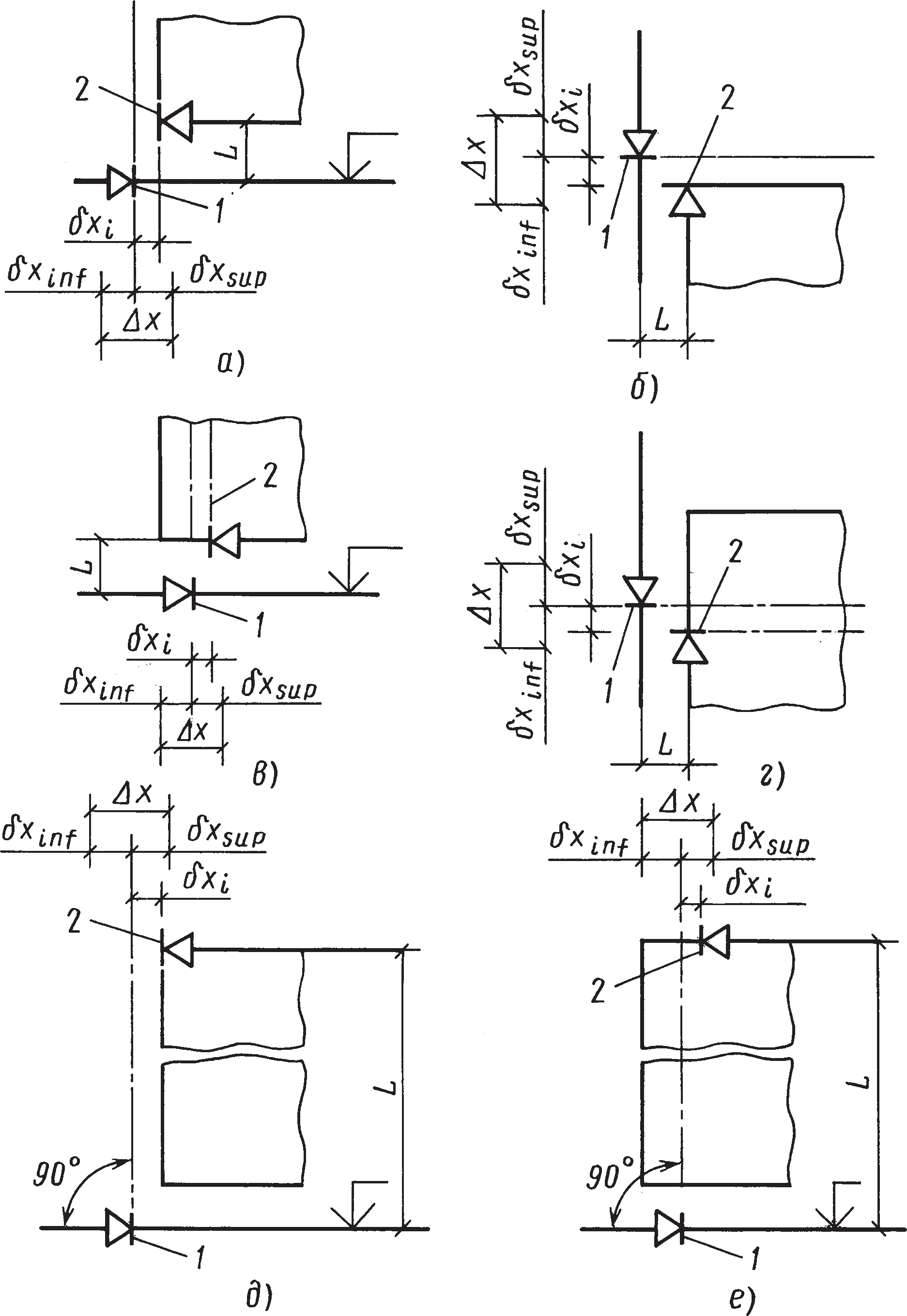

- Разбивочные работы: ГОСТ 21779-82 регламентирует допуски на разбивку осей зданий в плане, передачу отметок по вертикали, установку конструкций в проектное положение (рис. 24).

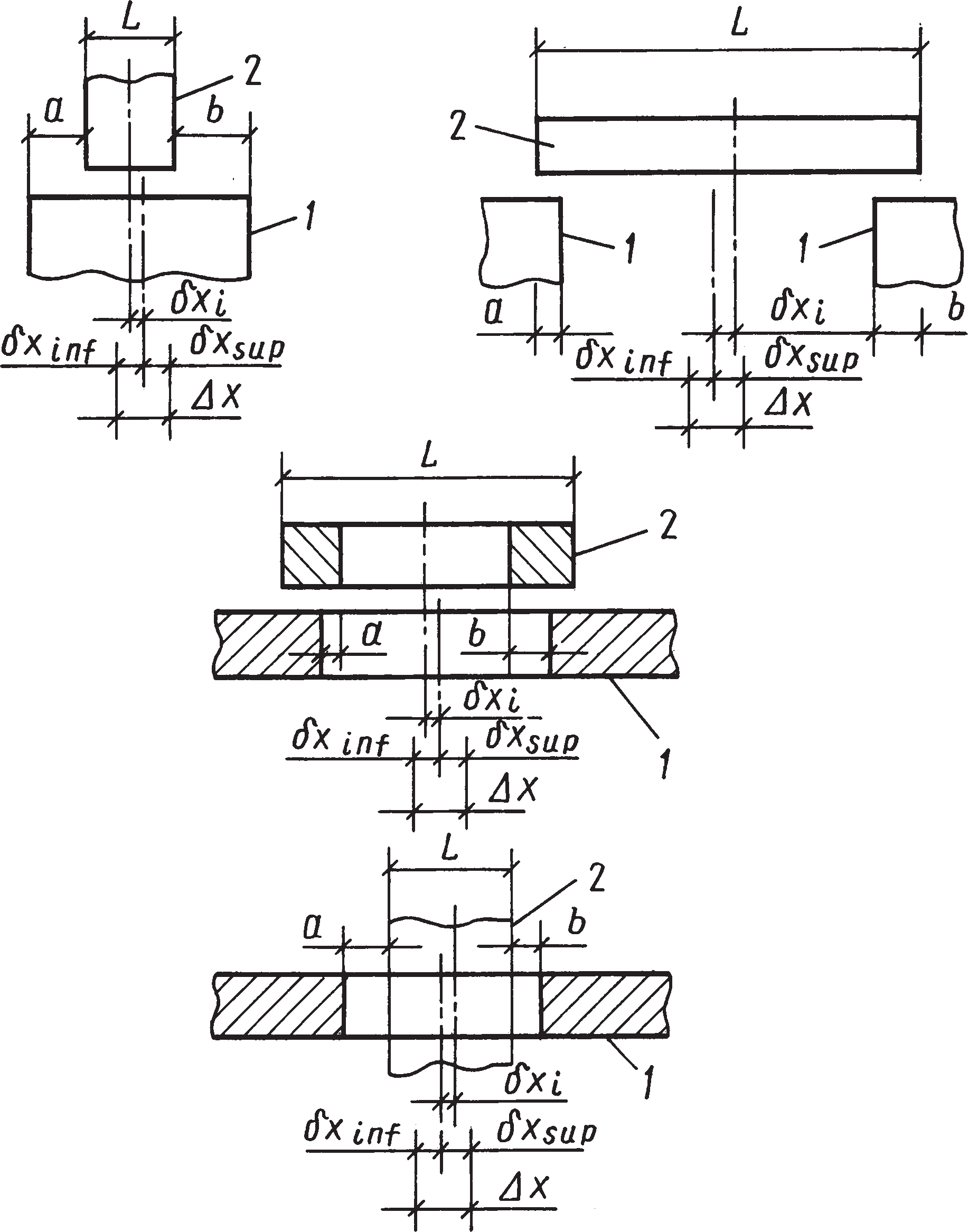

- Монтажные допуски: Устанавливаются допуски на совмещение ориентиров (рисок, осей, поверхностей) при установке строительных элементов (рис. 25) и допуски симметричности установки (рис. 26).

Рис. 24. Допуски ∆х и отклонения δх при нормировании точности разбивочных работ: а — для разбивки точек и осей в плане; б — для передачи точек и осей по вертикали; в — для створности точек; г — для высотных отметок; д — для передачи высоких отметок; е — для перпендикулярных осей; 1 — ориентир, принимаемый за начало отсчета; 2 — ориентир, устанавливаемый в результате пердачи

Рис. 25. Допуски совмещения ∆х и отклонения δхi от совмещения ориентиров при установке: а — поверхности элемента в плане; б — то же, по высоте; в — заданной оси элемента в плане; г — оси элемента по высоте; д — угловой точки элемента в плане относительно заданной оси; е — оси элемента в плане относительно заданной оси; 1 — ориентир, принимаемый за начало отсчета; 2 — ориентир устанавливаемого элемента

Рис. 26. Допуски симметричности ∆х и отклонения ∆х от симметричности ![]() установки элементов: 1 — установленный элемент; 2 — устанавливаемый элемент

установки элементов: 1 — установленный элемент; 2 — устанавливаемый элемент

4. Сравнительный анализ систем допусков

Для более глубокого понимания предмета полезно сравнить ключевые подходы к нормированию точности.

Таблица 5. Сравнение Системы отверстия и Системы вала

| Критерий | Система отверстия | Система вала |

|---|---|---|

| Основной элемент | Отверстие. Его поле допуска (обычно «H») постоянно для данного номинального размера и квалитета. | Вал. Его поле допуска (обычно «h») постоянно для данного номинального размера и квалитета. |

| Способ получения посадок | Различные посадки (зазор, натяг, переходная) достигаются изменением поля допуска вала (g, f, k, p и т.д.). | Различные посадки достигаются изменением поля допуска отверстия (G, F, K, P и т.д.). |

| Экономическая целесообразность | Более экономична. Требует меньшего набора дорогостоящего мерного инструмента для обработки отверстий (развертки, протяжки, зенкеры, калибры-пробки). | Менее экономична. Требует широкой номенклатуры инструмента для получения разных полей допусков отверстий. |

| Основная область применения | Является предпочтительной и наиболее распространенной в общем машиностроении. | Применяется в случаях, когда необходимо на одном гладком валу постоянного сечения установить несколько деталей с разными посадками (например, подшипники, шкивы). |

5. Интересные факты из мира точности и измерений

- Плитки Иогансона: Основой современной точной механики являются плоскопараллельные концевые меры длины, известные как «плитки Иогансона». Шведский инженер Карл Эдвард Иогансон в 1896 году разработал технологию изготовления стальных брусков с такой высокой точностью плоскостности и параллельности, что они «схватываются» (прилипают) друг к другу за счет молекулярных сил. Набор из 112 таких плиток позволяет составить любой размер с точностью до микрона.

- Стандартная температура измерений: Все точные линейные измерения в машиностроении по международному соглашению проводятся при температуре +20°C. Это необходимо для исключения погрешностей, вызванных тепловым расширением материалов. Если измерение проводится при другой температуре, в результат вводится соответствующая поправка.

- Человеческий волос как мера: Для наглядного представления о точности: толщина человеческого волоса составляет примерно 50-100 микрометров (мкм). Допуски в современном двигателестроении или производстве подшипников часто составляют единицы микрометров, то есть в 10-50 раз тоньше волоса.

- От точности к нанотехнологиям: Современный уровень развития технологий, например, в производстве микросхем, требует точности позиционирования, измеряемой в нанометрах (одна миллиардная часть метра). Это сопоставимо с размерами нескольких атомов.

- GD&T и язык инженеров: Система обозначений допусков формы и расположения (GD&T) является универсальным международным «языком», который позволяет инженеру из любой страны мира однозначно понять технические требования, заложенные в чертеж, без необходимости перевода текстовых пояснений.

6. Часто задаваемые вопросы (FAQ)

- В чем разница между точностью и прецизионностью?

- Точность (accuracy) показывает, насколько результат измерения близок к истинному значению. Прецизионность (precision) или сходимость показывает, насколько близки друг к другу результаты повторных измерений одной и той же величины. Можно иметь высокую прецизионность, но низкую точность (например, все выстрелы легли кучно, но далеко от центра мишени). Идеальная измерительная система обладает и высокой точностью, и высокой прецизионностью.

- Почему Система отверстия является предпочтительной?

- Основная причина — экономическая. Инструмент для обработки отверстий (сверла, зенкеры, развертки, протяжки) и контроля (калибры-пробки) является стандартным и более дорогим в изготовлении, чем инструмент для обработки и контроля валов. Использование одного поля допуска для отверстия (‘H’) позволяет иметь минимальный набор этого инструмента, а разнообразие посадок получать за счет более дешевой операции — шлифовки вала под нужный размер.

- Что такое «зависимый допуск» (принцип максимума материала Ⓜ)?

- Это современный принцип нормирования, который позволяет увеличить указанный на чертеже допуск расположения (например, позиционный допуск отверстий), если размер самого элемента (диаметр отверстия) отклоняется от своего предельного значения в сторону увеличения материала (т.е. к наименьшему диаметру для отверстия). Это дает «бонусный» допуск для технолога, что упрощает производство без ущерба для собираемости деталей.

- Как выбрать правильный квалитет точности?

- Выбор квалитета — это компромисс между функциональными требованиями и стоимостью изготовления. Для неответственных, свободных размеров достаточно грубых квалитетов (IT12-IT14). Для посадочных поверхностей общего машиностроения обычно используют средние квалитеты (IT6-IT8). Для особо точных механизмов, подшипников качения, прецизионных пар применяют точные квалитеты (IT5-IT6). Самые точные квалитеты (IT1-IT4) используются для измерительного инструмента.

- В чем разница между допуском соосности и допуском радиального биения?

- Допуск соосности контролирует только отклонение расположения одной оси относительно другой (базовой). Он не учитывает погрешность формы самой контролируемой поверхности. Допуск радиального биения является суммарным. При его контроле (например, индикатором часового типа) измеряется отклонение, которое включает в себя как смещение оси (несоосность), так и отклонение от круглости (овальность, огранка) в данном конкретном сечении. Поэтому допуск биения всегда более жесткий и функционально более важный для вращающихся деталей.

Заключение

Система допусков и посадок, а также нормирование отклонений формы и расположения поверхностей являются краеугольным камнем современного инженерного дела. Эти инструменты позволяют перейти от абстрактных идей к созданию реальных, надежно работающих машин и механизмов. Глубокое понимание принципов нормирования точности необходимо каждому инженеру, технологу и специалисту по качеству, поскольку именно на этом языке описываются важнейшие требования к изделию, определяющие его функциональность, долговечность и конкурентоспособность. От правильного назначения допусков напрямую зависит не только работоспособность конечного продукта, но и экономическая эффективность всего производственного процесса.

Нормативная база

- ГОСТ 25346-2013 (ISO 286-1:2010) — Основные нормы взаимозаменяемости. Характеристики изделий геометрические (GPS). Система допусков на линейные размеры. Часть 1. Основы допусков, отклонений и посадок.

- ГОСТ 25347-2013 (ISO 286-2:2010) — Основные нормы взаимозаменяемости. Характеристики изделий геометрические (GPS). Система допусков на линейные размеры. Часть 2. Таблицы стандартных допусков и предельных отклонений для отверстий и валов.

- ГОСТ Р 53442-2015 (ISO 1101:2012) — Основные нормы взаимозаменяемости. Характеристики изделий геометрические (GPS). Установление геометрических допусков. Допуски формы, ориентации, месторасположения и биения.

- ГОСТ 2.308-2011 — Единая система конструкторской документации. Указания допусков формы и расположения поверхностей.

- ГОСТ 24643-81 — Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения.

- ГОСТ 30893.1-2002 (ИСО 2768-1-89) — Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками.

- ГОСТ 30893.2-2002 (ИСО 2768-2-89) — Основные нормы взаимозаменяемости. Общие допуски. Допуски формы и расположения поверхностей, не указанные индивидуально.

- ГОСТ 21779-82 — Система обеспечения точности геометрических параметров в строительстве. Технологические допуски.

Список литературы

- Якушев А. И., Воронцов Л. Н., Федотов Н. М. «Взаимозаменяемость, стандартизация и технические измерения». — М.: Машиностроение, 1986.

- Дунаев П.Ф., Леликов О.П. «Конструирование узлов и деталей машин». — М.: Академия, 2004.

- Белкин Н. В. «Допуски и посадки. Основы взаимозаменяемости». — М.: Издательство МГТУ им. Н.Э. Баумана, 2002.

- Солонин И.С., Солонин С.И. «Инженерная графика». — М.: Юрайт, 2018.