Содержание страницы

- Некоторые основные физические свойства ультразвука

- Влияние качества поверхности

- Поглощение звука

- Излучение и прием упругих колебаний

- Методы исследования материалов

- Метод, основанный на отражении ультразвука

- Метод, основанный на звукопроницаемости

- Резонансный метод

- Сравнение различных методов

- Преимущества и недостатки ультразвуковой дефектоскопии

- Аппаратура, методы и технология ультразвукового контроля

- Методы акустического контроля

Ультразвуковая дефектоскопия – группа методов дефектоскопии, основанных на применении упругих волн ультразвукового диапазона. Впервые метод был предложен С.Я. Соколовым в 1928 году. Ультразвуковая дефектоскопия – один из наиболее универсальных способов неразрушающего контроля, методы которого позволяют обнаруживать поверхностные и глубинные дефекты трещины, раковины, расслоения в металлических и неметаллических материалах (в том числе сварных и паяных швах, клеёных многослойных конструкциях), определять зоны коррозии металлов, измерять толщину (резонансный метод). Контроль происходит с использованием специального оборудования – преобразователя и дефектоскопа.

Физической основой методов ультразвуковой дефектоскопии является тот факт, что звуковые волны большой частоты в гомогенном теле распространяются как направленные лучи без значительной абсорбции (особенно в металле), а на границе металла с воздухом дают практически полное отражение. Ультразвук дает возможность фактически неограниченного проникновения в глубину и обнаружения дефектов любых размеров и при любом их расположении.

Некоторые основные физические свойства ультразвука

Частота ультразвука

Для контроля материалов обычно исползуют ультразвук в диапазоне от 0,25 до 25 МГц. Верхний предел чаще ограничивается 14 МГц.

Частоту следует выбирать в соответствии с задачей исследования. Ультразвук малых частот (0,25—1 МГц) слабо рассеивается даже в материалах с грубой структурой и может успешно применяться для контроля деталей с необработанной поверхностью. Поскольку угол раскрытия пучка звуковых лучей малых частот большой, они не пригодны для выявления мелких дефектов. В этом случае используют ультразвук частоты 2 – 6 МГц. Угол раскрытия пучка в этом случае значительно меньше. Лучи образуют пучок иглообразной формы, который сильно рассеивается по границам больших кристаллов в структуре, и поэтому их целесообразнее использовать только при небольших радиусах действия, хотя проникающая способность большая. Для исследования грубо обработанных поверхностей они неприменимы.

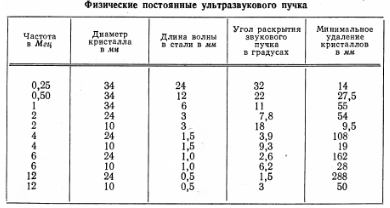

Сложность в использовании высокочастотных ультразвуковых волн также состоит в том, что на частотах выше 6 МГц пьезоэлементы представляют собой тонкие кристаллические пластинки, которые могут легко разрушиться от механического воздействия. Диаметры излучающих кристаллов и углы раскрытия ультразвукового пучка приведены в Таблице 1.

Таблица 1. Физические постоянные ультразвукового пучка

Поведение волн на границах раздела поверхностей

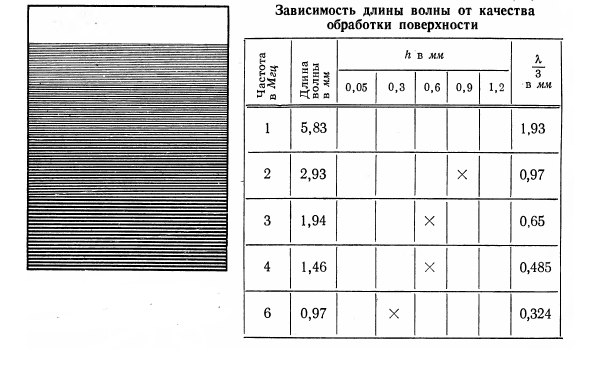

Когда звуковые волны попадают на поверхность металла, они отражаются или рассеиваются в зависимости от ее качества. Влияние шероховатости поверхности исследовано на пяти стальных пластинках с различным качеством обработки поверхностей. Глубина бороздок изменялась в пределах от 0,05 до 1,2 мм (Таблица 2).

Таблица 2

В каждом случае продольными волнами различной частоты определяли самый большой размер бороздки, при котором звук еще многократно отражается. Предельные величины получены при частотах 1-6 МГц. Из таблицы 17 видно, что при любой частоте, если глубина бороздки h = λ/3 мм (1/3 длины волны), то отражение волн еще возможно. Более грубая поверхность рассеивает их.

Если звуковые волны попадают на поверхность раздела двух веществ с различной плотностью, то одна часть пучка отражается, другая часть, изменив направление, двигается дальше, рассеивается или даже абсорбируется.

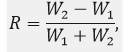

Пусть при перпендикулярном падении пучка акустическое сопротивление одной среды W1 = S1V1, а другой W2 = S2V2, где S-плотность среды, V-скорость звука в данной среде. Звуковая волна проходит из среды 1 в среду 2. Обозначим звуковое давление падающей волны Ре, а отраженной Рг, а проходящей по границе двух сред Pd. Отношение давлений отраженной и падающей волны

![]()

а перешедшей в другую среду и падающей

![]()

Величину R называют коэффициентом отражения, а D — коэффициентом проникновения. Их значения можно определить из следующих уравнений:

К примеру, для стали и воды W1=1,8*106 кг/м2*сек и W2=0,6*106 кг/м2*сек. Произведя расчет по приведенным выше формулам получим

R= -0,935; D=0,065. Таким образом, при прохождение ультразвуковых волн из стали в воду 93,5% звуковой волны отразится и только 6,5% пройдут через границу раздела сред.

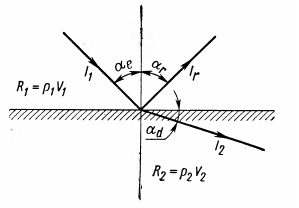

По закону, известному из оптики, при падении на границу раздела сред одна часть волны отразится, а вторая пройдет через вещество. Пусть угол падения равен α, угол отражения – αг (см. рисунок 2).

Рисунок 2 – Падение пучка под углом

Угол преломления зависит от угла падения и скорости звука. По закону отражения, если в первой среде угол падения волны αе, скорость распространения v1, а во второй среде волна распространяется со скоростью v2 и преломляется под углом d, то

![]()

Если угол e известен, то

![]()

В одинаковых средах

![]()

т. е. углы падения и отражения равны.

Зависимости для ультразвука значительно отличаются от оптических, так как внутри предмета могут возникать продольные и поперечные волны; причем они могут преобразовываться друг в друга.

Так называемые перпендикулярные контрольные головки излучают только продольные волны, которые под определенным углом возвращаются и чувствительны только к ним. Отраженный сигнал можно получить, если начальный и конечный импульсы одинакового валового типа и распространяются примерно под одинаковым углом.

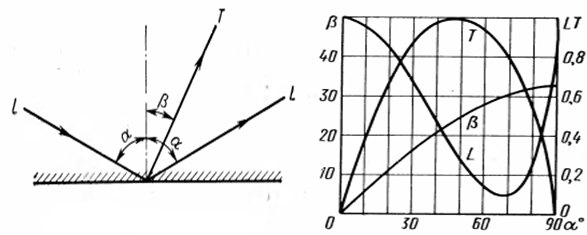

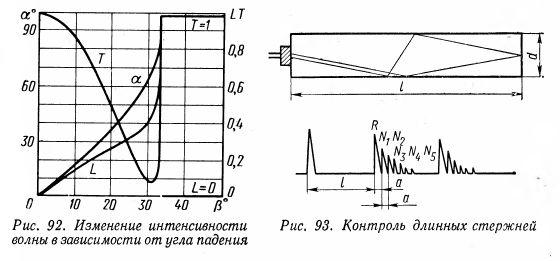

Когда продольная волна под углом попадает на поверхность раздела, принимаемую за абсолютную плоскость, часть ее под таким же углом отражается, как продольная волна, а другая отражается как поперечная волна под углом β <. Связь между этими углами видна из графика, на котором показаны также различные типы волновых сил, соответствующих углам преломления (рисунок 3). Максимальный угол β = 33о 30’, если о.

Рисунок 3 – Отражение звука. Изменение интенсивности волны в зависимости от угла падения.

Важное различие между двумя типами волн — их интенсивность. При угле = 68° продольная волна слабая, ее интенсивность составляет примерно 1/10 часть начальной, а при β = 30° 42′ образуется интенсивная поперечная волна, т. е. почти вся продольная волна преобразуется в поперечную.

Если продольная волна падает под углом е = 60° со скоростью v1 = 6*103 м/сек на поверхность раздела, а продольная составляющая отраженной волны под таким же углом = 60° проходит дальше и одновременно образуется поперечная отраженная волна, движущаяся со скоростью vасп = 3,2*103 м/сек, то по известной зависимости определим угол отражения

![]()

![]()

В том случае, когда поперечная волна падает на поверхность под предельным углом = 33° 30′, весь процесс будет обратный предыдущему (рисунок 4). Если = 30° 42′, то волна почти полностью преобразуется в продольную. Падение под углом больше предельного вызывает полное отражение без разделения поперечной волны. Это свойство нашло важное применение при контроле наклонными головками.

Рисунок 4 – Изменение интенсивности волны в зависимости от угла падения

Влияние качества поверхности

Обычные кварцевые испытательные головки, у которых кварц непосредственно контактирует с исследуемым предметом, только тогда работают безупречно, когда их используют с дополнительными электродами. Одним из таких электродов является исследуемая деталь, которая с прибором связана через пружинный контакт. Если контакт недостаточен, то контрольная головка работает плохо, и на экране катоднолучевой трубки возникают сигналы в виде помех. Эго может произойти, например, при исследовании предметов с очень корродированной или окрашенной поверхностью и с применением масла в качестве жидкости для улучшения контакта. В этом случае необходимо поверхность зачистить до металлического блеска и применять контактную жидкость соответствующей проводимости.

От чистоты поверхности исследуемой детали зависит точность контроля, поэтому на это следует обращать особое внимание. На подготовку поверхности часто уходит больше времени, чем на само исследование. Кроме этого, исследователь должен знать, какие дефекты возможны и где они обычно возникают. В определенной мере необходимо знать металловедение, а также область применения детали и размеры допустимых дефектов.

Наилучшие результаты при контроле получают, когда поверхность плоская и отшлифованная, так как при этом потери ультразвуковой энергии на входе и на выходе наименьшие. В этом случае в диапазоне от 50 до 500 мм размеры наименьшей выявляющейся трещины соответствуют размерам зерна мягкой стали. Однако на практике проводить исследования в таких условиях приходится очень редко. Эго требование необходимо выполнять, если требуется обнаружить дефект размером до 1 мм2, близко расположенный к поверхности (примерно на глубине 10 мм).

Чтобы можно было работать с минимальной мощностью импульса, потери на входе и выходе должны быть минимальными, так как размер сигнала (часть экрана дефектоскопа, занимаемая входящим сигналом) должен быть наименьшим.

Исследуемая поверхность должна быть очищена от загрязнения. Тонкий слой окалины, имеющий хорошую связь с поверхностью, как правило, не является помехой. При измерении толщины или выявлении расслоений имеющийся на поверхности тонкий слой краски, если он плотно к ней прилегает, не оказывает значительного влияния на результаты.

Образующийся при термообработке неровный, плохо связанный с поверхностью слой окалины вреден, и поэтому он должен быть удален. При контроле паровых котлов необходимо удалить тонкий слой накипи. Наиболее целесообразно это сделать с помощью струйных аппаратов. Для очистки поверхности можно использовать проволочную щетку или автоматическую щетку, точильные камни и другое. При применении последних необходимо следить за тем, чтобы поверхность не стала вогнутой.

Очень важен хороший контакт кварца с поверхностью исследуемой детали. Для этой цели обычно применяют связующий материал (жидкое машинное масло). В случае грубых поверхностей рекомендуется использовать смесь масел, а на очень грубые поверхности, как, например, на литые блоки, следует наносить связующую пасту. Применение большого количества связующего материала связано со значительными затратами, поэтому, если исследуемые поверхности горизонтальные, можно использовать и воду. Постоянный слой воды является связующим материалом. При серийном исследовании воду можно подводить непосредственно под кристалл. Этот способ удобен при использовании наклонных контрольных головок, если они снабжены пластмассовой подкладкой. В этом случае воду подводят непосредственно к подкладке, откуда она течет на середину поверхности в местах контакта.

Поглощение звука

За время прохождения звукового пучка через определенную толщину материала сила звука ослабнет. Это явление называется поглощением звука. Величину поглощения в зависимости от толщины материала принято выражать следующим образом:

![]()

где А1 — амплитуда звукового давления в месте х1, А2 — амплитуда звукового давления в месте х2; — коэффициент поглощения; х2 – х1 — расстояние, пройденное звуком в материале.

Коэффициент поглощения, отнесенный к единице пройденного звуком пути в непер/см.

![]()

Отношение амплитуд чаще выражают в дб (децибел есть логарифм отношения амплитуд умноженный на 20).

Таким образом,

![]()

Поскольку lg х = 0,434 1n х, то 1 дб/мм = 0,87 непер/cм.

Для некоторых материалов при 18° С получают следующие значения в дб/мм:

для твердой резины: при 2 Мгц — 0,74;

при 4 Мгц — 1,51;

для плексигласа: при 2 Мгц — 0,25;

при 4 Мгц — 0,43.

Излучение и прием упругих колебаний

Существует несколько методов возбуждения ультразвуковых волн в исследуемом объекте. Наиболее распространенным является использование пьезоэлектрического эффекта. В этом случае излучение ультразвука производится с помощью преобразователя, который преобразует электрические колебания в акустические путём обратного пьезоэлектрического эффекта. Пройдя через контролируемую среду, сигналы, попавшие на пьезопластину преобразователя, вследствие прямого пьезоэлектрического эффекта вновь становятся электрическими, которые и регистрируются измерительными цепями. В зависимости от конструкции и подключения, пьезоэлектрические преобразователи могут выполнять роль только излучателя ультразвуковых колебаний или только приёмника, либо совмещать в себе обе функции.

Прямой пьезоэффект состоит в появлении электрических зарядов при деформации пьезоэлемента, а обратный в его деформации под действием электрического поля.

Для возбуждения поперечных волн специально подготовленные пьезопластины крепятся на поверхность и колеблются перпендикулярно ее толщине. Преобразователи на таких пластинах приклеиваются к поверхности специальными ультразвуковыми клеям, или напыляется в виде тонкой пленки непосредственно на саму поверхность. Высокие частоты колебаний предъявляют крайне высокие требования к подготовке преобразователей и места крепления.

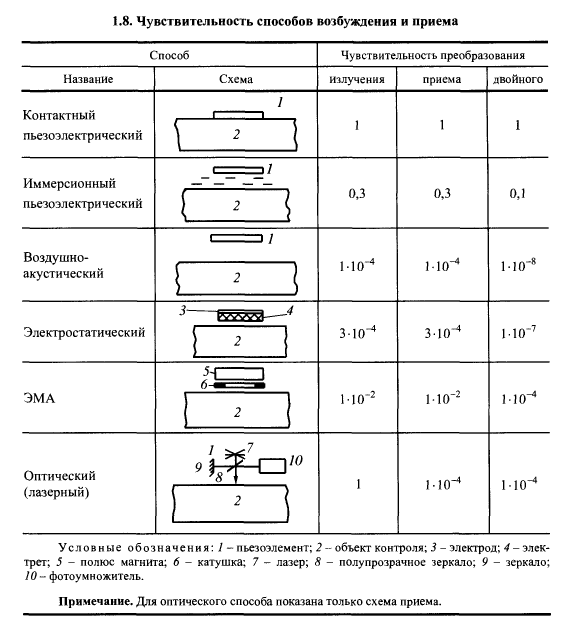

Существуют, однако и другие методы возбуждения и приема колебаний.

Таблица 3 Схема возбуждения и приема колебаний

В воздушно-акустическом способе контактной средой является воздух, что ведет к потере чувствительности. Используется главным образом для контроля материалов чье волновое сопротивление близко воздушному.

Электростатический способ бесконтактного возбуждения и снятия колебаний реализуется в двух вариантах: в первом из них – преобразователе микрофонного типа тонкая полоска фольги колеблется в воздушном конденсаторе. Во втором конденсаторном варианте, одной из обкладок конденсатора служит сам образец.

Электромагнитный способ использует эффект магнитострикции и во многом аналогичен пьезоэлектрическому, позволяет получать частоты более 1 ГГц.

Оптический метод использует интерферометр для измерения расстояния до поверхности колеблющегося тела.

Рассмотрим подробнее пьезоэлектрический метод. При реализации обратного пьезоэффекта механически вибрирующая пьезопластинка играет роль «молоточка», посылающего пучок упругих колебаний в контролируемый материал. Одновременно та же пластинка под действием прямого пьезоэффекта может служить преобразователем.

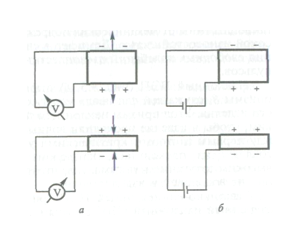

Рисунок 5 – Схема работы пьезопластины: а – прямой пьезоэффект; б – обратный пьезоэффект

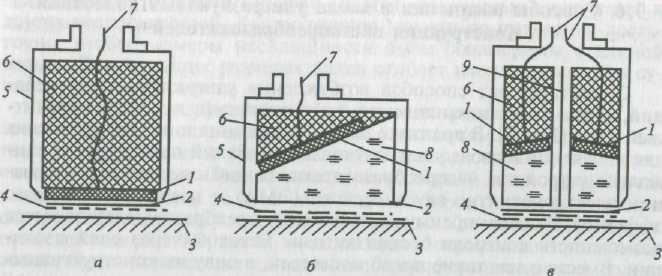

Рисунок 6 – Основные типы пьезопреобразователей: а — прямой; б — наклонный; в — раздельно-совмещённый

Пьезопластинки являются основным элементом пьезоэлектрических преобразователей (ПЭП), предназначенных для возбуждения и приема ультразвуковых колебаний. Основные преимущества ПЭП, обусловливающие их широкое применение, — высокая эффективность преобразования (высокая чувствительность) и простота конструкции. Используют три основные схемы конструктивного исполнения контактных ПЭП (рис. 6): прямые, наклонные, раздельно-совмещенные.

На поверхности пьезопластины 1 методом осаждения или напыления наносят серебряные или медные электропроводные покрытия, одно из которых с помощью проводника 7 подключается к электрическому разъему ПЭП, а другие — к металлическому корпусу 5. Толщина пьезопластины принимается равной половине длины волны в пьезоматериале на рабочей частоте ПЭП. В прямых ПЭП (рис.6, а) пьезопластина одной стороной приклеена к демпферу 6, а другой стороной — к протектору 2. Протектор служит для зашиты пьезопластины от механических повреждений и должен обладать высокой износостойкостью. Демпфер в свою очередь служит для гашения свободных колебаний пьезопластины и получения коротких импульсов.

Наклонный ПЭП (рис. 6, б) отличается от прямого наличием призмы 8, служащей для ввода упругих волн под углом к поверхности изделия. Угол призмы наклонного преобразователя выбирают таким, чтобы в изделие проходили волны одного типа в интервале между первым и вторым критическими углами. Призму обычно изготовляют из плексигласа, капролона или других материалов с высоким затуханием ультразвука, что обеспечивает быстрое затухание не вошедшей в изделие волны.

Раздельно-совмешенный ПЭП (рис. 6, в) представляет собой сдвоенный наклонный ПЭП с малым углом призмы (обычно не более 10°). Одна половина раздельно-совмещенного ПЭП работает на излучение, а вторая на прием. Для предупреждения прямой передачи сигналов от излучателя к приемнику имеется акустический разделительный экран 9. Угол призмы 8 выбирается в диапазоне от 0…100, что позволяет вводить в изделие волны одного типа без их трансформации. Изменяя углы призмы, их высоту и расстояние между ними, изменяют минимальную и максимальную глубину прозвучивания изделия. Раздельно совмещенные ПЭП сложнее по конструкции, не являются универсальными (предназначены для конкретных глубин прозвучивания), но имеют значительно более низкий уровень помех.

Помимо рассмотренных выше существует большое число различных специальных пьезопреобразователей. Так, например, для контроля труб (особенно с малой толщиной стенки) применяют раздельно-совмещенные пьезопреобразователи «хордового» типа. Их использование позволяет существенно повысить надежность контроля сварных стыков труб, что является для нефтегазовой отрасли весьма актуальным.

Используют различные способы ввода ультразвуковых колебаний от ПЭП в объект контроля: бесконтактный воздушный способ, контактный способ и иммерсионный способ. Бесконтактный воздушный способ иногда применяют для контроля изделий из пластмассы и композитных материалов; для контроля металлов этот способ не используется из-за большой разницы волновых сопротивлений. Иммерсионный способ предусматривает создание акустического контакта через слой жидкости. Для этого контролируемое изделие необходимо поместить в ванну с жидкостью (водой) либо применить струйный контакт через струю жидкости.

В подавляющем большинстве случаев используют контактный способ с применением контактной смазки (жидкости). Контактная смазка 4 (см. рис 6) служит для обеспечения акустического контакта и передачи ультразвуковых колебаний в объект контроля 3 и обратно. Толщина смазки должна быть меньше длины волны ультразвука в ней. Это достигается путем прижатия ПЭП к поверхности объекта контроля. Изменение толщины контактной смазки влияет на количественные результаты контроля, поэтому для повышения стабильности результатов при контактном способе контролируемую поверхность предварительно зачищают до шероховатости.

Методы исследования материалов

Используемые в исследовании материалов методы можно разделить на четыре группы:

1) метод, основанный на отражении звука;

2) метод, основанный на звукопроницаемости;

3) резонансный метод;

4) методы, основанные на светозвуковых явлениях.

Метод, основанный на отражении ультразвука

Электрические колебания, полученные в электронном усилителе, преобразуются в ультразвуковые колебания кристалла кварца. Пучок колебаний подается на исследуемый предмет, отражается от его задней поверхности и попадает на другой кристалл кварца, расположенный в приемной головке, который вновь преобразует их в электрические колебания. Последние после соответствующего усиления попадают на экран катодно-лучевого осциллографа.

Когда на пути пучка нет дефекта, на экране появляется два сигнала: входной и конечный. Если же на пути пучка встречается дефект (шлаковые включения, трещины и т. д.), тогда одна часть пучка продолжит свой путь до задней грани предмета, а другая — отразится от поверхности дефекта. Последний луч скорее достигнет приемника, чем отраженный от противоположной грани предмета, а потому сигнал, соответствующий дефекту, будет расположен на экране осциллографа ближе к входному, чем конечный. Благодаря этому можно определять внутренние дефекты и место их расположения.

Иногда вместо двух пьезокристаллов используют только одни, он является и приемником отраженных волн.

Преимущество метода состоит в том, что облегчается обслуживание, так как можно сконструировать переносной прибор и, кроме того, как увидим в дальнейшем, с точки зрения возможности исследования метод не имеет ограничений.

Метод, основанный на звукопроницаемости

Метод основан на измерении уменьшения интенсивности звука. Если на пути ультразвука имеется дефект (поры, неметаллические включения и т. д.), то некоторое его количество поглощается или отражается дефектом. Таким образом, на используемую в качестве приемника головку пьезокварца попадает уже уменьшенное количество энергии, которое можно регистрировать сигнальным устройством с помощью цветных лампочек или измерять соответствующими приборами.

Этот способ производительный и удобный, кроме того, он дает возможность определить форму и расположение дефекта. Недостаток его состоит в том, что им можно пользоваться только для контроля тел вращения или деталей с плоскопараллельными сторонами, которые хорошо обработаны. Глубину дефекта этим методом определить нельзя.

Резонансный метод

Принцип метода состоит в том, чтобы, приведя исследуемую деталь в колебательное состояние, добиться резонанса путем настройки колебательного контура передатчика.

Если d — толщина пластинки; f — частота; λ— длина волны пластинки, то можно записать:

Поскольку

![]()

то

![]()

Практически эта задача осуществима, если пьезоэлектрический датчик отрегулирован таким образом, чтобы в пределах одной октавы частоту можно было бы изменять. Эту октаву обычно выбирают между частотами 1,3—2,6 МГц. Мощность колебательного контура изменяют конденсатором, который приводят во вращение мотором. Одновременно с каждым поворотом мотора световую точку на экране осциллографа один раз измеряют (в направлении слева направо). Если передаточную головку прижать к исследуемому предмету, то собственные колебания предмета попадут в резонанс с частотой колебательного контура, анодный ток лампового генератора скачкообразно начнет увеличиваться, и световая точка на экране осциллографа отклонится в вертикальном направлении.

Если известна скорость звука в исследуемом предмете, то толщину предмета можно определить по шкале осциллографа.

Например, в стальной пластинке, где с = 5810 м/сек, а собственная частота равна 1,8 МГц, то на основании соотношения

![]()

![]()

где k = 1 — частота собственных колебаний.

Сравнение различных методов

При применении метода измерения затухания силы звука необходимо иметь доступ к обеим сторонам исследуемого предмета. Эти поверхности могут быть не обработаны, но не должно быть вязкого или какого-либо другого постороннего слоя, препятствующего проникновению ультразвука. При менее качественно обработанных поверхностях

передающие и принимающие головки присоединяют к предмету с применением контактной жидкости (воды, масла и т. п.).

Трудности при этом методе возникают в том случае, когда поверхности предмета не параллельны или форма его не цилиндрическая. Если лучи падают под углом, то часть энергии попадает в предмет, так же преломившись под углом, как световые лучи в оптике. Поэтому энергия, попадающая в приемную головку, или очень мала, или практически равна нулю. В этом случае можно получить сигнал даже там, где материал сплошной и внутреннего дефекта нет. Следовательно, метод применим только при соблюдении указанных условий.

При контроле деталей методом, основанным на отражении звука, также предъявляются определенные требования к исследуемому предмету. Однако по сравнению с предыдущим методом контроль можно производить даже тогда, когда доступна одна поверхность детали. Поверхность достаточно очистить от загрязнений, коррозионного слоя и т. д. Нет необходимости в том, чтобы поверхности были параллельны друг другу или деталь имела цилиндрическую форму. При этом передающие и принимающие кристаллы должны быть расположены точно друг против друга. В установке, имеющей отдельно головку-приемник и головку- передатчик, необходимо оба кристалла одновременно присоединять к предмету, причем таким образом, чтобы расстояние между ними было минимум 2—3 мм. Прибор, снабженный длинным подводящим кабелем, можно располагать и далеко от предмета. Благодаря небольшому весу прибора обнаружение дефектов упрощается. Таким способом можно проводить контроль крупных деталей на рабочем месте, даже если они еще находятся в стадии механической обработки.

Максимальная исследуемая глубина зависит от структуры материала. При грубой, кристаллической структуре исследование усложняется тем, что в таких кристаллах ультразвуковые лучи успевают рассеиваться на более длинном пути.

В телах без дефектов в зависимости от структуры материала достигаемая глубина колеблется от 3 до 10 м. Минимальная исследуемая глубина определяется тем, что первоначальный импульс в исследуемом предмете имеет определенную длину волны. Различными приемами удастся достичь того, чтобы уже с глубины всего в несколько миллиметров получать отражение звука.

Метод резонанса по сравнению с описанными методами ограничивается гораздо более узкой областью применения и используется в основном для измерения толщины стенок предметов с параллельными поверхностями толщиной до 1 м, а иногда для выявления внутренних расслоений больших размеров. Поверхность исследуемого предмета должна быть очищена от загрязнений, ржавчины и т. д. К качеству обработки особых требований не предъявляется. Опыты, однако, показывают, что при контроле предметов малой толщины грубая поверхность влияет на результаты исследования. При радиусе кривизны поверхности более 100 мм можно использовать данный метод.

Преимущество указанного метода состоит в том, что необходима одна головка и при этом прибор может обслуживать один человек. Благодаря небольшим мощностям питание током может быть осуществлено от сухих батарей, в результате чего при контроле на рабочем месте отпадает необходимость в подключении прибора к сети. Вес прибора приблизительно 2,5 кг.

Преимущества и недостатки ультразвуковой дефектоскопии

С помощью ультразвуковой дефектоскопии в заготовках и изделиях, изготовленных практически из любых материалов, можно: производить контроль сплошности, толщины, структуры, физико-механических свойств изучение кинетики разрушения.

К преимуществам ультразвуковой дефектоскопии относятся:

1. Высокая чувствительность, позволяющая выявить мелкие дефекты;

2. Большая проникающая способность, позволяющая обнаружить внутренние дефекты в крупногабаритных изделиях;

3. Возможность определения места и размеров дефекта;

4. Практически мгновенная индикация дефектов, позволяющая мотивировать контроль;

5. Возможность контроля при одностороннем доступе в изделия;

6. Простота и высокая производительность контроля;

7. Полная безопасность работы оператора и окружающего персонала.

К недостаткам дефектоскопии относится необходимость разработки специальных методик контроля отдельных типов деталей, необходимость сравнительно высокой чистоты обработки поверхности контролируемых объектов и наличие мертвых зон‚ снижающих эффективность контроля.

Аппаратура, методы и технология ультразвукового контроля

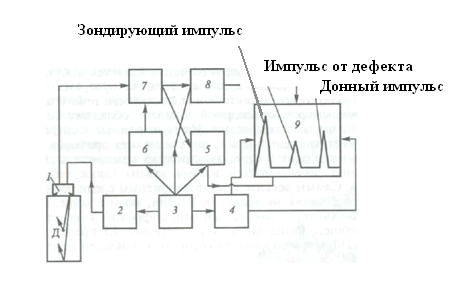

Обнаружение и измерение имеющихся в конструкции дефектов осуществляют с помощью ультразвуковых дефектоскопов специального или общего назначения. Структурная схема импульсного ультразвукового эхо-дефектоскопа общего назначения приведена на рисунке 7.

Импульс ультразвуковых механических колебаний, посылаемых в контролируемое изделие, создается в пьезопреобразователе за счет обратного пьезоэффекта. Для этого на пьезоэлемент пьезопреобразователя подается короткий электрический импульс, вырабатываемый генератором зондирующих импульсов. Отраженный от донной поверхности или от дефекта механический импульс УЗК принимается тем же или другим пьезопреобразователем, работающим в режиме приема, и преобразовывается посредством прямого пьезоэффекта в электрический сигнал. Далее сигнал, усиленный с помощью усилителя, подается на вертикальные отклоняющие элементы экрана, определяющие положение луча на экране дефектоскопа по высоте.

Рисунок 7 Схема ультразвукового дефектоскопа 1 — пьезопреобразователь; 2 — генератор зондирующих импульсов; 3 — синхронизатор; 4 — генератор горизонтальной развертки; 5 — глубиномер; 6 — блок временной регулировки чувствительности; 7 — усилитель; 8 — автоматический сигнализатор дефектов; 9 — экран дефектоскопа

Одновременно с генератором зондирующих импульсов запускается генератор развертки, который вырабатывает линейно увеличивающийся (пилообразный) импульс, подаваемый на горизонтальные отклоняющие элементы экрана, для развертки луча в горизонтальной плоскости. Сигналы, поступившие от дефекта (Д) или противоположной стороны изделия (донный сигнал), вместе с зондирующим импульсом появляются на экране дефектоскопа в виде пиков соответствующей амплитуды. Положение этих пиков на горизонтальной оси определяется временем их прихода и зависит от скорости УЗ колебаний в контролируемом изделии, а также глубины залегания дефекта или толщины изделия. С помощью глубиномера по времени прихода импульса и известной скорости распространения колебаний определяются соответственно глубина расположения дефектов и толщина изделия.

Автоматический сигнализатор дефектов (АСД) служит для выработки звукового или светового сигналов при появлении импульса от дефекта выше браковочного уровня. Для компенсации затухания колебаний и выравнивания амплитуд импульсов от равных по размерам, но расположенных на разной глубине дефектов, служит блок временной регулировки чувствительности (ВРЧ). Синхронизатор обеспечивает синхронную работу генератора зондирующих импульсов и генератора развертки, а также управляет работой блоков АСД, ВРЧ и глубиномера.

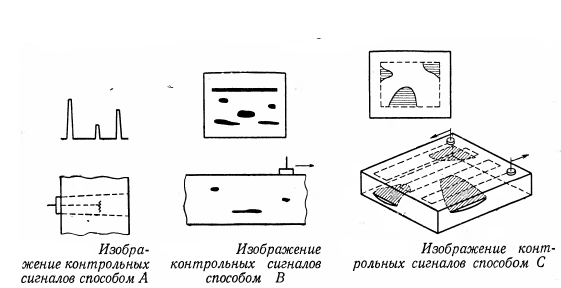

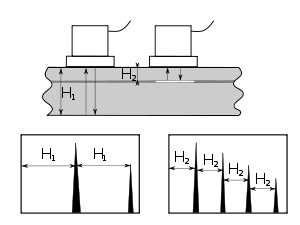

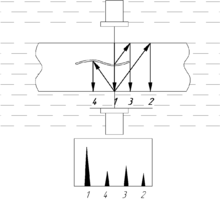

Современные ультразвуковые дефектоскопы позволяют получать на экране различные типы разверток, что существенно повышает информативность результатов контроля. При применении способа А по горизонтальной оси экрана катоднолучевой трубки определяют расстояние до исследуемого дефекта. О дефектах судят по импульсам, расположенным перпендикулярно этой оси, а глубину залегания дефекта определяют по расстоянию от исходного сигнала.

По способу В горизонтальное перемещение сигнала катоднолучевой трубки осуществляют передвижением преобразователя. При этом вертикальному отклонению соответствует путь, пройденный звуком в материале. Таким образом удается выявить глубину расположения дефекта и одновременно его длину.

Способом С получают изображения с каждого выявленного в детали дефекта, перемещая преобразователь по всей боковой поверхности. Благодаря этому можно дать полную характеристику внутреннего дефекта, а также определить его действительное положение в материале.

Рисунок 8 – Различные исследования методом импульсного отражения

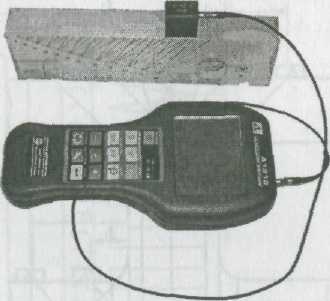

Наряду с перечисленными выше элементами неотъемлемой составной частью современных дефектоскопов является высокопроизводительный микропроцессор и соответствующее программное обеспечение. Ультразвуковые дефектоскопы последнего поколения, созданные на базе микропроцессорной техники, обладают большими функциональными возможностями. Их электронные и дефектоскопические параметры очень близки, так как во всех приборах используются практически одни и те же электронные компоненты. Помимо функциональных возможностей весьма важны также габариты и масса прибора. Самым легким и малогабаритным среди дефектоскопов общего назначения не только в России, но и в мире, на сегодняшний день является отечественный цифровой ультразвуковой дефектоскоп общего назначения А1212. На рисунке 9 представлен дефектоскоп А1212, преобразователь которого установлен на стандартном образце СО-1.

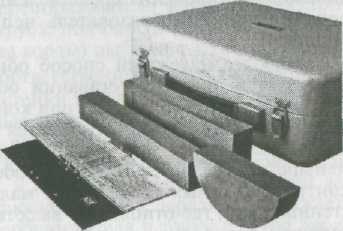

Настройка уровня поисковой и браковочной чувствительности, а также эталонирование основных параметров ультразвуковых дефектоскопов осуществляются с помощью соответствующих стандартных образцов по ГОСТ 14782-86 или специальных стандартных образцов предприятий с искусственными отражателями, имитирующими дефекты. На рисунке 10 приведен общий вид комплекта стандартных образцов КОУ-2.

Рисунок 9 – Ультразвуковой дефектоскоп А1212 совместно со стандартным образцом СО-1

Рисунок 10 – Комплект стандартных образцов КОУ-2

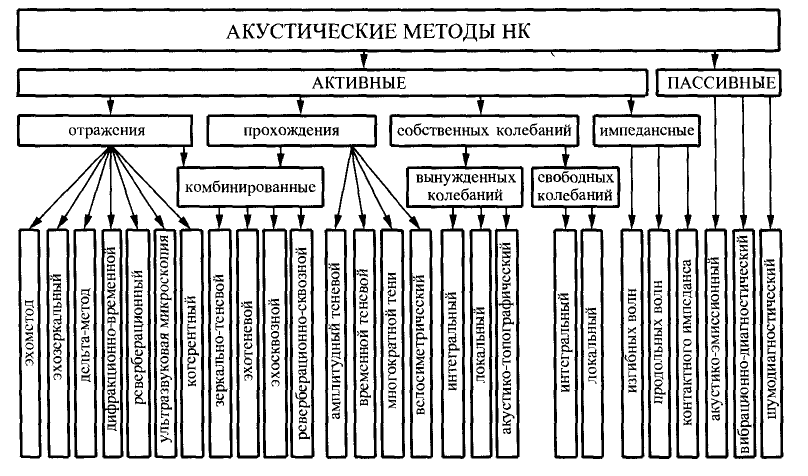

Методы акустического контроля

Все акустические методы подразделяются на две большие группы; активные и пассивные методы. Активные основаны на излечении и приеме упругих волн. Пассивные только на приеме волн источником которых служит сам объект контроля, например, образование трещин при остывании заготовки сопровождается возникновением акустических колебаний.

Методы отражения основаны на анализе отраженных импульсов упругих волн от неоднородностей или границ образца. Методы прохождения на влиянии параметров образца на характеристики прошедших волн. В методах свободных колебаний о параметрах образца судят по параметрам его свободных колебаний.

Рисунок 11 – Классификация методов акустической дефектоскопии

Ниже перечислены основные методы.

Эхо-метод или эхо-импульсный метод — наиболее распространенный: преобразователь генерирует колебания (то есть выступает в роли генератора) и он же принимает отражённые от дефектов эхо-сигналы (приёмник). Данный способ получил широкое распространение за счёт своей простоты, так как для проведения контроля требуется только один преобразователь, следовательно, при ручном контроле отсутствует необходимость в специальных приспособлениях для его фиксации и совмещении акустических осей при использовании двух преобразователей. Кроме того, это один из немногих методов ультразвуковой дефектоскопии, позволяющий достаточно точно определить координаты дефекта, такие как глубину залегания и положение в исследуемом объекте (относительно преобразователя).

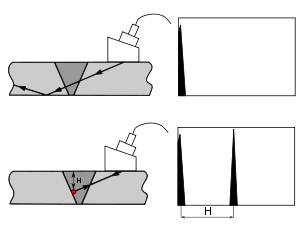

Рисунок 12 – Эхо -Импульсный метод

Эхо-импульсный метод контроля сварного соединения без дефекта (сверху) и с дефектом (снизу). В правой части изображения представлен экран дефектоскопа с изображённым на нём зондирующим импульсом (сверху) и импульсом от дефекта (снизу).

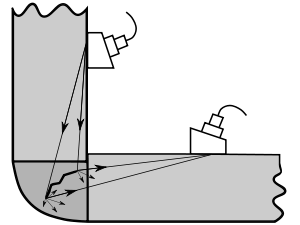

Зеркальный или Эхо-зеркальный метод — используются два преобразователя с одной стороны детали: сгенерированные колебания отражаются от дефекта в сторону приемника. На практике используется для поиска дефектов расположенных перпендикулярно поверхности контроля, например, трещин.

Дифракционно-временной метод — используется два преобразователя с одной стороны детали, расположенные друг напротив друга. Если дефект имеет острые кромки (как, например, трещины) то колебания дифрагируют на концах дефекта и отражаются во все стороны, в том числе и в сторону приёмника. Дефектоскоп регистрирует время прихода обоих импульсов при их достаточной амплитуде. На экране дефектоскопа одновременно отображаются оба сигнала от верхней и от нижней границ дефекта, тем самым можно достаточно точно определить условную высоту дефекта. Способ достаточно универсален, позволяет производить ультразвуковой контроль на швах любой сложности, но требует специального оборудования для фиксации преобразователей, а также дефектоскоп, способный работать в таком режиме. Кроме того, дифрагированные сигналы достаточно слабые.

Рисунок 13 Трещина в угловом сварном шве, выявляемая дифракцинно-временным методом контроля.

Дельта-метод — разновидность зеркального метода — отличается механизмом отражения волны от дефекта и способом принятия сигнала. В диагностике используется для поиска специфично расположенных дефектов. Данный метод очень чувствителен к вертикально-ориентированным трещинам, которые не всегда удаётся выявить обычным эхо-методом.

Ревербационный метод — основан на постепенном затухании сигнала в объекте контроля. При контроле двухслойной конструкции, в случае качественного соединения слоёв, часть энергии из первого слоя будет уходить во второй, поэтому ревербация будет меньше. В обратном случае будут наблюдаться многократные отражения от первого слоя, так называемый лес. Метод используется для контроля сцепления различных видов наплавок, например, баббитовой наплавки с чугунным основанием. Основным недостатком данного метода является регистрация дефектоскопом эхо-сигналов от границы соединения двух слоёв. Причиной этих эхо-сигналов является разница скоростей упругих колебаний в материалах соединения и их различное удельное акустическое сопротивление. Например, на границе баббит-сталь возникает постоянный эхо-сигнал даже в местах качественного сцепления. В силу конструкционных особенностей некоторых изделий, контроль качества соединения материалов ревербационным методом может быть невозможен именно из-за наличия на экране дефектоскопа эхо-сигналов от границы соединения.

Рисунок 14 Ревербационный метод контроля двухслойной конструкции.

Акустическая микроскопия благодаря повышенной частоте ввода ультразвукового пучка и применению его фокусировки, позволяет обнаруживать дефекты, размеры которых не превышают десятых долей миллиметра. Широкое применение в промышленности затруднено в связи с крайне низкой производительностью метода. Данный метод подходит для исследовательских целей, диагностике, а также радиоэлектронной промышленности.

Когерентный метод — по сути является разновидностью Эхо-импульсного метода. Помимо двух основных параметров эхо-сигнала, таких как амплитуда и время прихода, используется дополнительно фаза эхо-сигнала. Использование когерентного метода, а точнее нескольких идентичных преобразователей, работающих синфазно. При использовании специальных преобразователей, таких как преобразователь бегущей волны или его современный аналог — преобразователь с фазированной решёткой. Исследования применимости данного метода к реальным объектам контроля еще не завершены. Метод находится на стадии научно-исследовательских изысканий.

Методы прохождения подразумевают под собой наблюдение за изменением параметров ультразвуковых колебаний, прошедших через объект контроля, так называемых сквозных колебаний. Изначально для контроля применялось непрерывное излучение, а изменение его амплитуды сквозных колебаний расценивалось как наличие дефекта в контролируемом объекте, так называемой звуковой тени. Отсюда появилось название теневой метод. Со временем непрерывное излучение сменилось импульсным, а к фиксируемым параметрам помимо амплитуды добавились также фаза, спектр и время прихода импульса и появились другие методы прохождения. Термин теневой потерял свой первоначальный смысл и стал означать один из методов прохождения. В англоязычной литературе метод прохождения называется through transmission technique или through transmission method, что полностью соответствует его российскому названию. Термин теневой в англоязычной литературе не применяется.

Теневой — используются два преобразователя, которые находятся по две стороны от исследуемой детали на одной акустической оси. В данном случае один из преобразователей генерирует колебания (генератор), а второй принимает их (приёмник). Признаком наличия дефекта будет являться значительное уменьшение амплитуды принятого сигнала, или его пропадание (дефект создает акустическую тень).

Зеркально-теневой — используется для контроля деталей с двумя параллельными сторонами, развитие теневого метода: анализируются отражения от противоположной грани детали. Признаком дефекта, как и при теневом методе, будет считаться пропадание отраженных колебаний. Основное достоинство этого метода в отличие от теневого заключается в доступе к детали с одной стороны.

Рисунок 15 Вертикально ориентированная трещина, выявляемая зеркальным методом.

Временной теневой основан на запаздывании импульса во времени, затраченного на огибание дефекта. Используется для контроля бетона или огнеупорного кирпича.

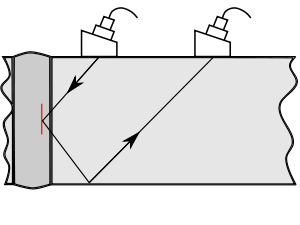

Метод многократной тени аналогичен теневому, с тем исключением, что ультразвуковая волна несколько раз проходит через параллельные поверхности изделия.

При эхо-сквозном методе используют два преобразователя, расположенные по разные стороны объекта контроля друг напротив друга. В случае отсутствия дефекта, на экране дефектоскопа наблюдают сквозной сигнал и сигнал, двукратно отражённый от стенок объекта контроля. При наличии полупрозрачного дефекта, также наблюдают отражённые сквозные сигналы от дефекта.

Эхо-сквозной метод контроля. При отсутствии дефекта на экране дефектоскопа наблюдаются только 1 и 2 импульсы. При наличии полупрозрачного дефекта, дополнительно 3 и 4-й. На рисунке для наглядности отражения ультразвуковых волн, неверно показаны направления их распространения. Ультразвуковые волны распространяются вдоль акустической оси передатчика (верхнего преобразователя).

Ревербационно-сквозной метод включает в себя элементы ревербационного метода и метода многократной тени. На небольшом расстоянии друг от друга, как правило с одной стороны изделия, устанавливают два преобразователя — передатчик и приёмник. Ультразвуковые волны, посылаемые в объект контроля после многократных отражений, в конечном счете попадают на приёмник. Отсутствие дефекта позволяет наблюдать стабильные отраженные сигналы. При наличии дефекта изменяется распространение ультразвуковых волн — изменяется амплитуда и спектр принятых импульсов. Метод применяется для контроля многослойных конструкций и полимерных композитных материалов.

Велосиметрический метод основан на регистрации изменения скорости упругих волн в зоне дефекта. Применяется для контроля многослойных конструкций и для изделий из полимерных композиционных материалов.

Ультразвуковая дефектоскопия – один из наиболее универсальных способов неразрушающего контроля, методы которого позволяют обнаруживать поверхностные и глубинные дефекты трещины, раковины, расслоения в металлических и неметаллических материалах, в том числе сварных и паяных швах, клеёных многослойных конструкциях; определять зоны коррозии металлов, измерять толщину. Основные преимущества данной группы методов:

– высокая проникающая способность ультразвуковой волны, позволяющая выявлять дефекты в крупногабаритных изделиях (кузовах автомобилей, корпусах ядерных реакторов и т.д.);

– высокая чувствительность, позволяющая выявлять мелкие дефекты;

– экспрессность метода: высокая скорость проведения контроля позволяет использовать данный метод в массовом производстве;

– дешевизна и простота контроля, возможность проведения измерений при одностороннем доступе к детали, возможность определения местоположения и размера дефекта.

Основной недостаток данного вида контроля заключается в необходимости тщательной подготовки поверхности изделия, что зачастую занимает больше времени, чем сама процедура измерений. Кроме того, существует необходимость разработки методики измерения для каждого конкретного изделия (точка доступа к детали, тип пьезопреобразователя, длина волны ультразвука). Таким образом, методы ультразвуковой дефектоскопии требуют длительной подготовки к проведению измерений. Также в некоторых случаях бывает трудно интерпретировать полученный результат измерений, что приводит к необходимости найма высококвалифицированного персонала.