Под индукционным, или высокочастотным, нагревом понимают нагрев при бесконтактной передаче электроэнергии в заготовку электромагнитным полем, возникающим вокруг проводника, по которому течет переменный ток. Применение индукционного нагрева особенно целесообразно в массовом и крупносерийном производствах. Эффективность метода определяется высокой скоростью нагрева. В результате этого практически полностью исключается окисление металла, сохраняется мелкозернистая структура стали, обеспечивающая технологическую пластичность заготовки, одновременно снижается расход энергии на обработку заготовки давлением и увеличивается срок службы кузнечно-прессового оборудования. Индукционные установки компактны по габаритным размерам и легко встраиваются в поточные штамповочные линии.

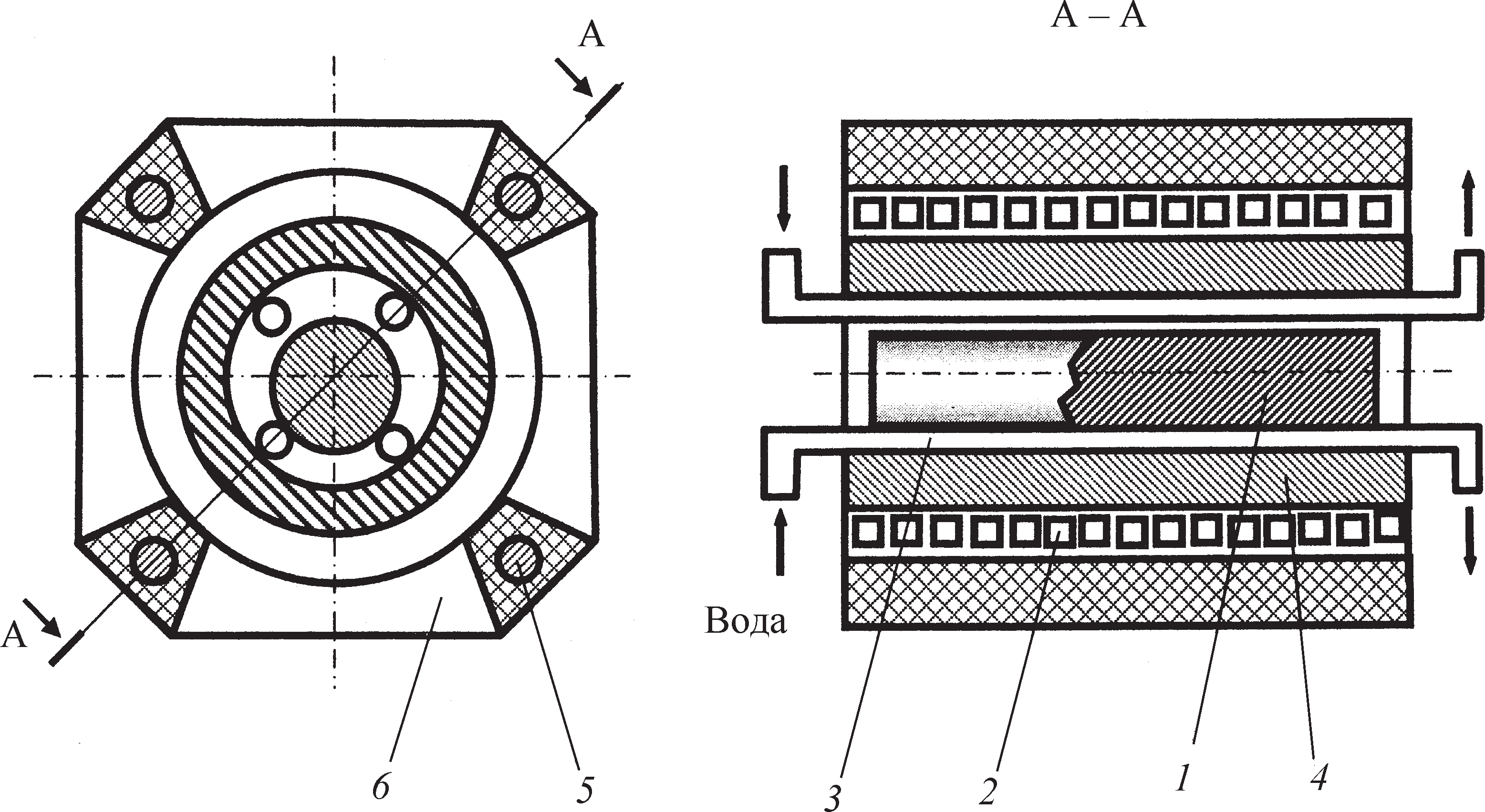

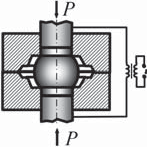

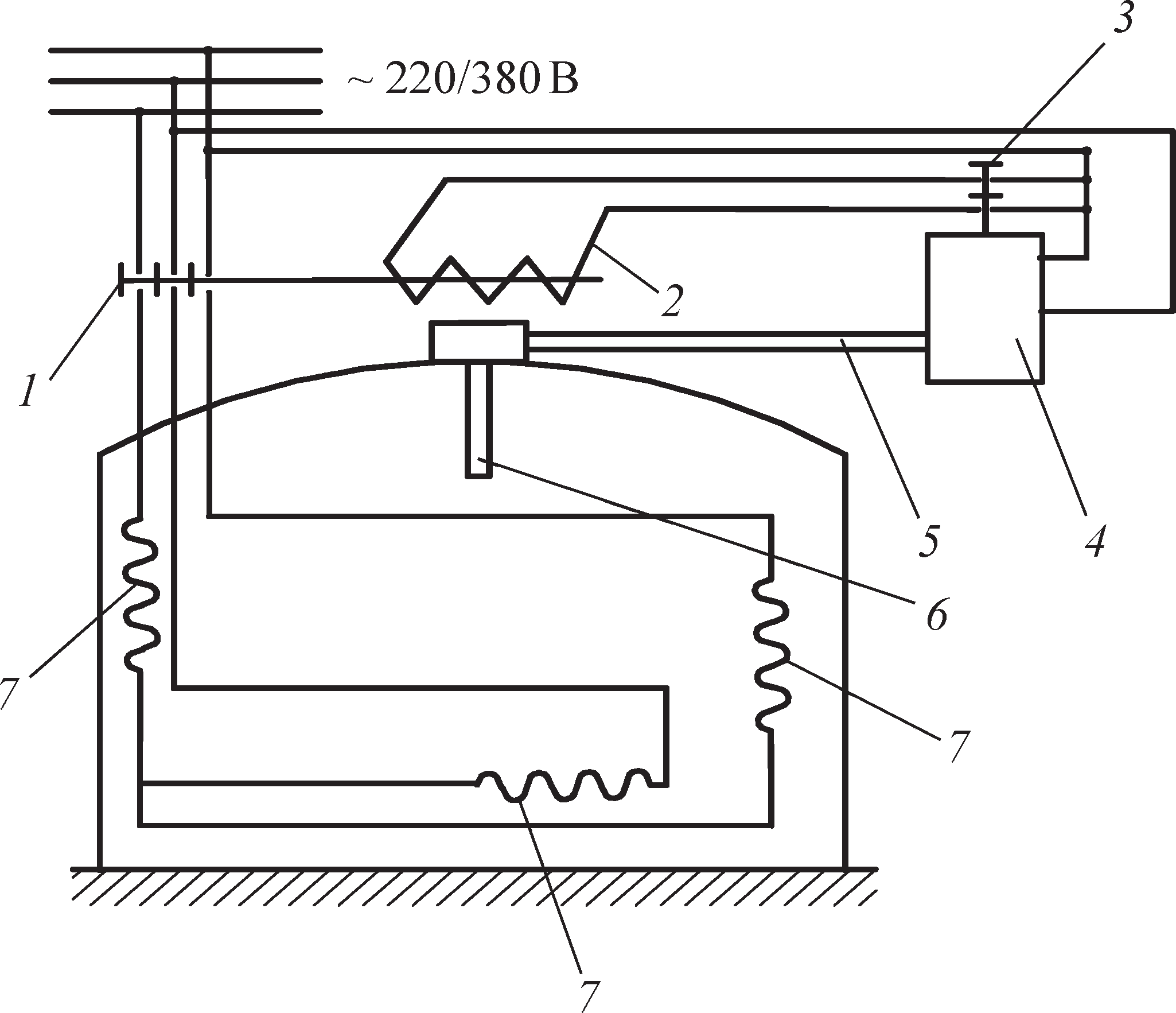

На рис. 12 приведена схема индуктора для нагрева цилиндрических заготовок.

Нагреваемую заготовку 1 помещают внутрь спирали 2, изготовленной из медных трубок. Заготовки могут перемещаться вдоль индуктора по водоохлаждаемым направляющим 3.

Рис. 12. Схема индуктора для нагрева цилиндрических заготовок: 1 – заготовка; 2 – спираль; 3 – направляющие; 4 – корпус; 5 – букса; 6 – набор плитдиэлектриков

Снаружи спираль 2 поддерживается буксами 5, изготовленными из диэлектрика и зафиксированных набором асбоцементных плит 6. Охлаждение спирали 2 обеспечивается пропусканием воды через полости ее трубок. Ниже приведены рекомендованные частоты переменного тока для нагрева стальных цилиндрических заготовок различного диаметра.

Рекомендуемые частоты переменного тока для нагрева цилиндрических стальных заготовок

| Рекомендуемая частота, Гц | 50 | 500 | 1000 | 2500 | 8000 | >10 000 |

| Диаметр заготовки, мм | 150 | 70…110 | 50…120 | 30…80 | 15…40 | 20 |

В качестве источников тока повышенной частоты для питания индукционных установок используют электромагнитные генераторы и статические преобразователи частот. Электромагнитные генераторы содержат индукторный генератор повышенной частоты, ротор которого приводится во вращение трехфазным электродвигателем. Промышленность выпускает генераторы частотами 800, 1000, 2500, 8000, 10 000 Гц и мощностью до 250 кВт. В табл. 5 приведены параметры индукторов и режимы нагрева стальных заготовок. Параметры серийно выпускаемых индукционных нагревателей представлены в табл. 6, машинные преобразователи частоты тока, питающие индукционные нагреватели, — в табл. 7, тиристорные преобразователи частоты тока для индукционных установок рассмотрены в табл. 8.

Таблица 5. Параметры индукторов и режимы нагрева стальных заготовок

| Параметры заготовки | Параметры индуктора | Режим | ||||||||||

| Диаметр | Длина | Масса, кг | Внутрен-ний диаметр | Длина обмотки | Число | Час-тота тока, кГц | Напря-жение, В | Средняя мощность генератора, кВт | Темп выдачи заготовки, с | Время нагрева заготовки, с | Производи-тельность, кг/ч | |

| мм | мм | витков | заго-товок в инду-кторе | |||||||||

| Нормальный нагрев | ||||||||||||

| 56 | 230 | 4,4 | 120 | 1160 | 79 | 5 | 1 | 750 | 240 | 23 | 115 | 690 |

| 70 | 140 | 4,15 | 8 | 350 | 13 | 104 | 1150 | |||||

| 34 | 150 | 8,15 | 80 | 1400 | 47 | 1 | 2,5 | 650 | 150 | 73 | 400 | |

| 48 | 415 | 20 | 100 | 1600 | 54 | 190 | 130 | 550 | ||||

| 145 | 2 | 540 | 40 | 3 | 750 | 80 | 31 | 93 | 230 | |||

| 560 | 7,9 | 650 | 48 | 1 | 140 | 70 | 405 | |||||

| 55 | 110 | 2 | 5 | 125 | 20 | 100 | 360 | |||||

| 65 | 700 | 18,1 | 130 | 760 | 40 | 1 | 160 | 140 | 460 | |||

| 150 | 3,9 | 4 | 155 | 33 | 132 | 425 | ||||||

| 19 | 30 | 0,066 | 45 | 150 | 10 | 5 | 8 | 127 | 15 | 9 | 45 | 26 |

| 25 | 140 | 0,54 | 80 | 475 | 28 | 3 | 750 | 80 | 12 | 36 | 165 | |

| 26 | 120 | 0,5 | 560 | 33 | 4 | 70 | 14 | 56 | 130 | |||

| Ускоренный нагрев | ||||||||||||

| 120 | 215 | 19 | 174 | 1880 | 57 | 8 | 1 | 860 | 650 | 33 | 265 | 2060 |

| 95 | 120 | 6,6 | 140 | 1200 | 61 | 9 | 750 | 465 | 16 | 144 | 1490 | |

| 80 | 160 | 6,3 | 130 | 1680 | 37 | 10 | 2,5 | 1000 | 485 | 12 | 120 | 1510 |

| 70 | 140 | 4,2 | 120 | 40 | 12 | 540 | 9 | 108 | 1680 | |||

Таблица 6. Параметры серийных индукционных нагревателей

| Тип нагревателя

___________________ |

Мощность, кВт | Частота, кГц | Расход, м3 | Длина индук-тора, мм | Размеры заготовки, мм | Производи-тельность, кг/ч | |||

| воды | воздуха | Диаметр | Длина | ||||||

| предельный | рекомен-дуемый | ||||||||

| КИН 9-250/2,4 П | 250 | 2,4 | 4 | 6,5 | 1000 | 25…65 | 40…60 | 70…250 | 600 |

| КИН 8-250/4 П | 4 | 20…60 | 30…50 | 550 | |||||

| КИН-10-250/10-П | 10 | 15…45 | 25…35 | 500 | |||||

| ИК 1-250/2,4 | 250 | 2,4 | 8 | 6,5 | 1000 | 25…65 | 40…60 | 70…250 | 600 |

| ИК 2-250/8 | 8 | 15…45 | 25…35 | 500 | |||||

| КИН 10-50/1 П | 500 | 1 | 7 | 21 | 2000 | 60…135 | 65…95 | 100…400 | 1200 |

| КИН 9-500/2,4 П | 2,4 | 30…80 | 40…60 | ||||||

| КИН 11-500/4 П | 4 | 20…80 | 30…50 | 1000 | |||||

| КИН 12-500/10 П | 10 | 10 | 15…45 | 25…35 | |||||

| ИК-500/1,0 | 1 | 12 | 60…135 | 65…95 | 1200 | ||||

| ИК-500/2,4 | 2,4 | 30…80 | 40…60 | ||||||

| КИН 4-750/1 Ш | 750 | 1 | 3000 | 80…160 | 65…95 | 120…400 | 1800 | ||

| КИН 5-750/1-Ш | |||||||||

| КИН 6-750/2,4 Ш | 2,4 | 45…160 | 45…60 | 80…400 | |||||

| КИН 7-750/2,4 Ш | 750 | 2,4 | 12 | 10 | 3000 | 15…160 | 45…60 | 80…400 | 1800 |

| КИН 8-750/4 Ш | 4 | 45…80 | 70…400 | ||||||

| КИН 9-750/4 Ш | 45…50 | ||||||||

| ИК-750/1 | 1 | 80…160 | 85…95 | 120…400 | |||||

| КИН 2-1500/1 Ш | 1500 | 25 | 20 | 3000×2 | 3600 | ||||

| КИН 2-1500/2,4 Ш | 2,4 | 45…160 | 45…60 | 80…400 | |||||

| ИК 1-1500/1 | 1 | 35 | 80…160 | 85…95 | 120…400 | ||||

| ИК 1-1500/2,4 | 2,4 | 45…160 | 45…60 | 80…400 | |||||

| ИН 5-250/10 | 250 | 10 | 12 | 5 | 600 | 15…45 | 25…35 | 200…300 | 600 |

| КИН 7-500/2,4 П | 500 | 2,4 | 6,5 | 8 | 500 | 35…80 | 40…60 | 200…700 | 1200 |

| ИН 2-250/10 | 250 | 10 | 4 | – | 2×500 | 10…100 | 25…35 | 200…800 | 600 |

Таблица 7. Технические характеристики машинных преобразователей частоты тока, питающие индукционные нагреватели

| Параметр | Тип преобразователя | |||||

| ОПЧ-250-2,4 | ОПЧ-250-10,0 | ОПЧ-350-1,0 | ОПЧ-500-1,0 | ОПЧ-500-2,4 | ОПЧ-2500-1,0 | |

| Частота тока, кГц | 2,4 | 10 | 1 | 2,4 | 1 | |

| Полезная мощность, кВт | 250 | 320 | 500 | 2500 | ||

| Потребляемая мощность, кВт | 291 | 306 | 364 | 556 | 568 | 2660 |

| КПД, % | 86 | 82 | 88 | 90 | 88 | 94,2

1000 10 000 |

| Напряжение, В:

номинальное сети |

||||||

| 800

3000, 6000, 380 |

800/1600x

3000, 6000 |

|||||

| Сила тока генератора, А | 329 | 400 | 625 | 658 | 2500 | |

| Расход воды, м3/ч | 3,6 | 4,8 | 3,6 | 5,4 | 6 | 15 |

| Масса, т | 4,25 | 4,71 | 4,29 | 5,285 | 6,14 | 9,51 |

| Длительность пуска, с | 15; 16 | 18;19 | 16 | 10 | 14 | 30 |

x Данные установки выпускаются с номинальным напряжением 800 или 1600 В.

Таблица 8. Параметры тиристорных преобразователей частоты тока для индукционных нагревателей

| Параметр | Тип преобразователя | ||

| ТПЧ-1 | ТПЧ-800-1,0/0,5 | ТПЧ-250-2,4 | |

| Номинальная мощность, кВт | 630 | 800 | 250 |

| Номинальное напряжение, В | 800 | ||

| Расход охлаждающей воды, м3/ч | – | 6 | 4 |

| Параметр | Тип преобразователя | ||

| ТПЧ-500-2,4 | ТПЧ-800-1,0 | ТПЧ-160-4,0 | |

| Номинальная мощность, кВт | 500 | 800 | 160 |

| Номинальное напряжение, В | 800 | 2×400 | |

| Расход охлаждающей воды, м3/ч | 5 | 2,5 | |

Помимо индукционного нагрева в кузнечно-прессовых цехах получил широкое распространение электроконтактный метод нагрева, обладающий рядом преимуществ перед другими методами. Это низкая стоимость (на ~15 % ниже индукционного); высокая скорость нагрева, позволяющая проводить нагрев практически без окисления с сохранением мелкозернистой структуры сталей; возможность встраивания в кузнечно-штамповочные автоматические линии, высокий (до 0,85…0,9) КПД.

Этот вид нагрева осуществляется непосредственно передачей тока от питающей сети к заготовке через рабочие контакты нагревательных установок. Данный способ нагрева может быть использован практически для всех операций горячей обработки металлов давлением.

Существуют установки, в которых нагрев совмещен с пластической деформацией (например, электровысадочные автоматы). К недостаткам электроконтактного нагрева можно отнести трудность достижения равномерного нагрева концов заготовки и ограничение размеров заготовки, которое определяется отношением длины заготовки L к диаметру d. При L / d 2 ≤1 КПД нагрева уменьшается до 50 %.

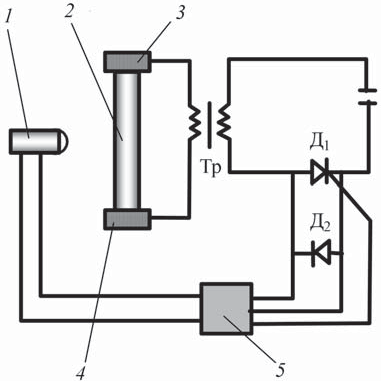

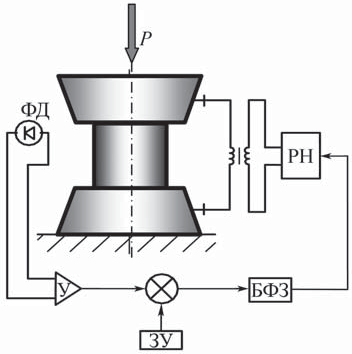

Рис. 13. Схема электроконтактной установки с тиристорным управлением: 1 – оптический пирометр; 2 – заготовка; 3, 4 – контакты; 5 – усилитель

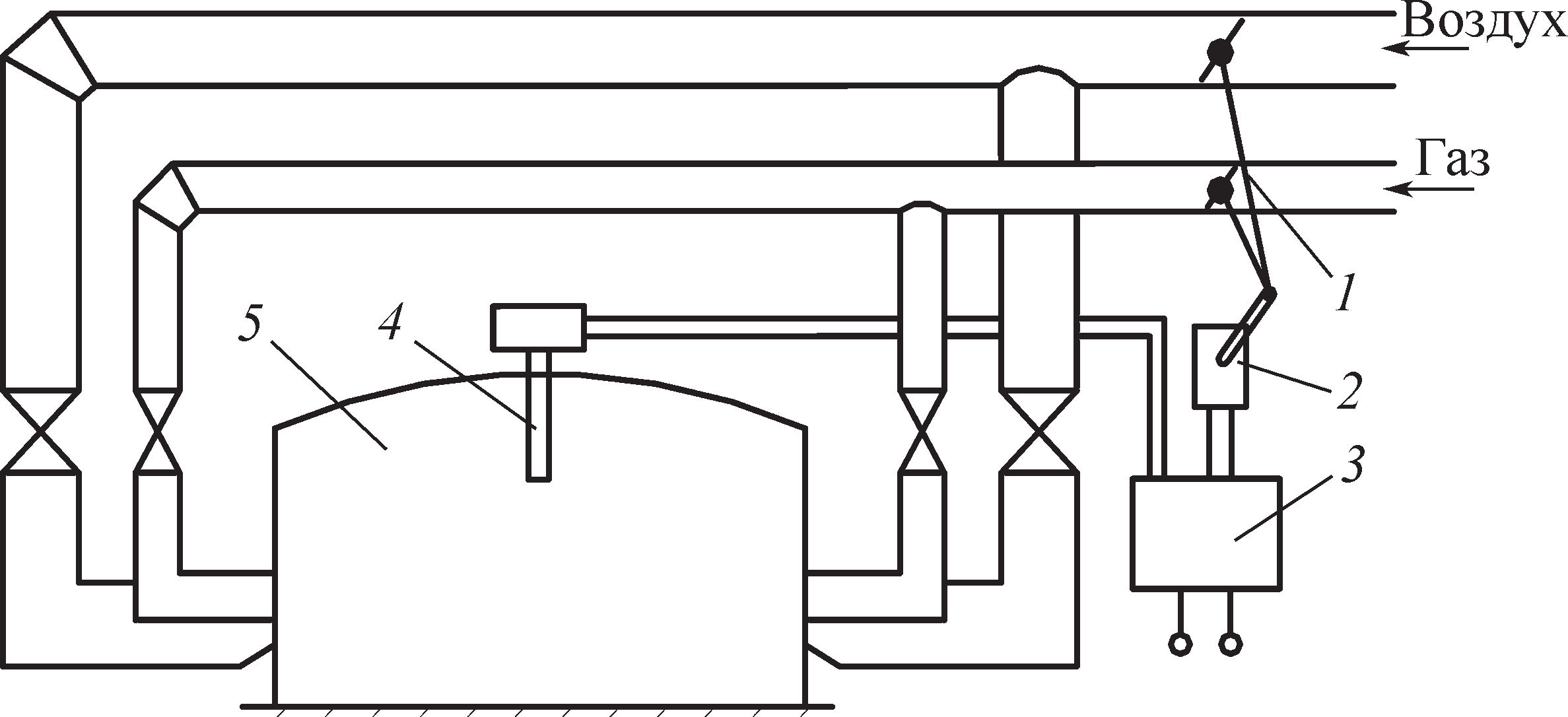

На рис. 13 приведена схема электроконтактной установки с тиристорным управлением. Ее работа заключается в следующем.

К заготовке 2, зажатой в контактах 3 и 4, подводят напряжение от понижающего трансформатора Тр. Оптический пирометр 1 включен в цепь усилителя 5 таким образом, что при увеличении температуры заготовки напряжение на выходе усилителя уменьшается. Это сопровождается снижением напряжения на управляющем электроде тиристора Д1, который закрывается, разрывая первичную цепь трансформатора. При остывании заготовки усилитель повышает напряжение на управляющем электроде и тиристор Д1 открывается. В цепь включены два тиристора, по одному на каждый полупериод переменного тока. Тиристоры используют и для автоматической регулировки значения подводимого к заготовке напряжения.

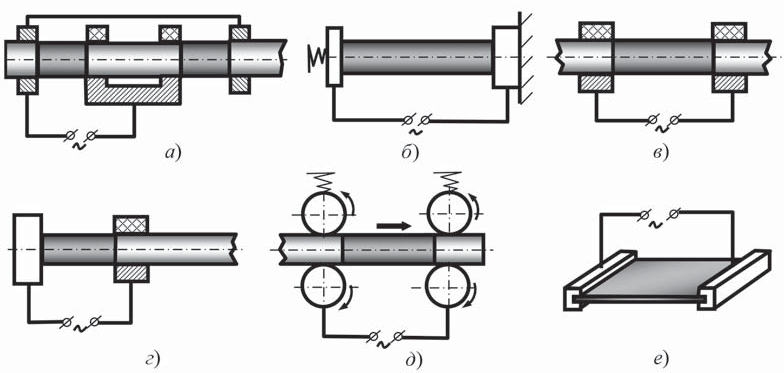

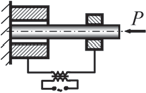

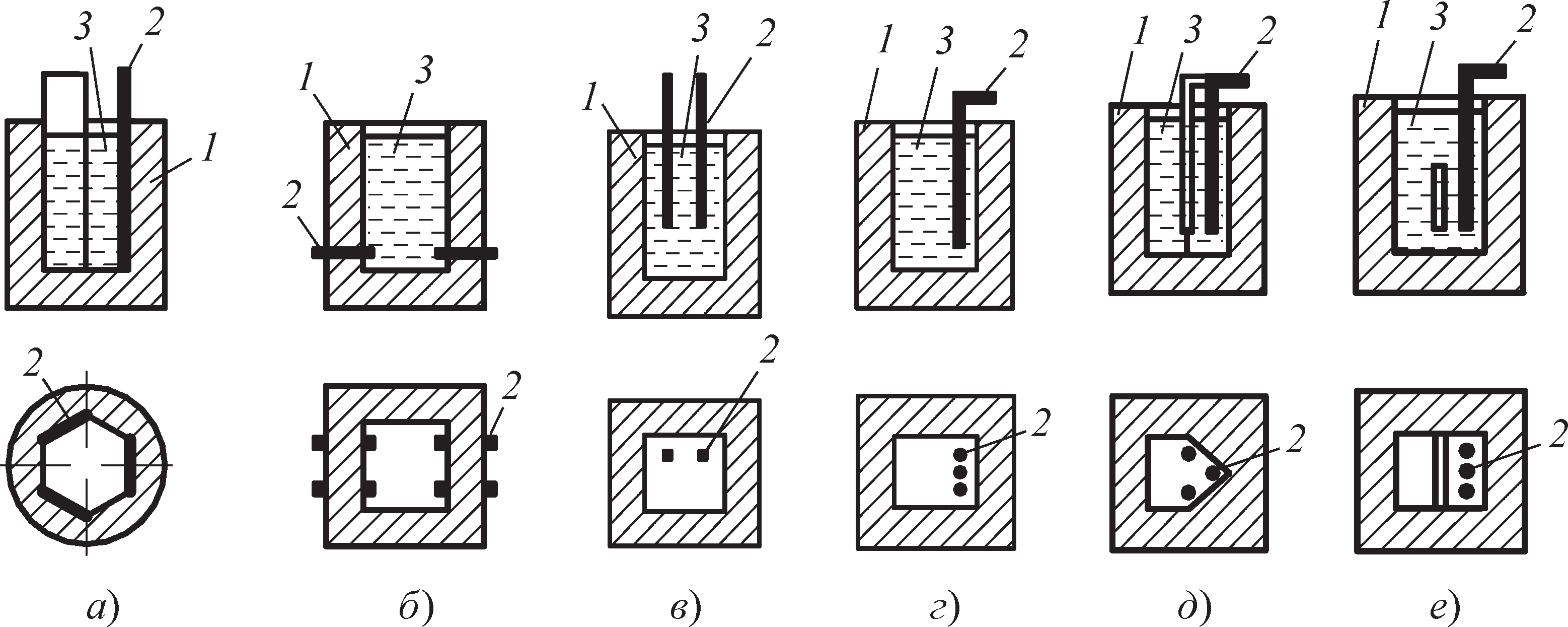

На рис. 14 приведены некоторые технологические схемы электроконтактного нагрева заготовок.

Электроконтактным нагревом рекомендуется нагревать заготовки при L >1,5 d 2 , где L — длина заготовки; d – ее диаметр.

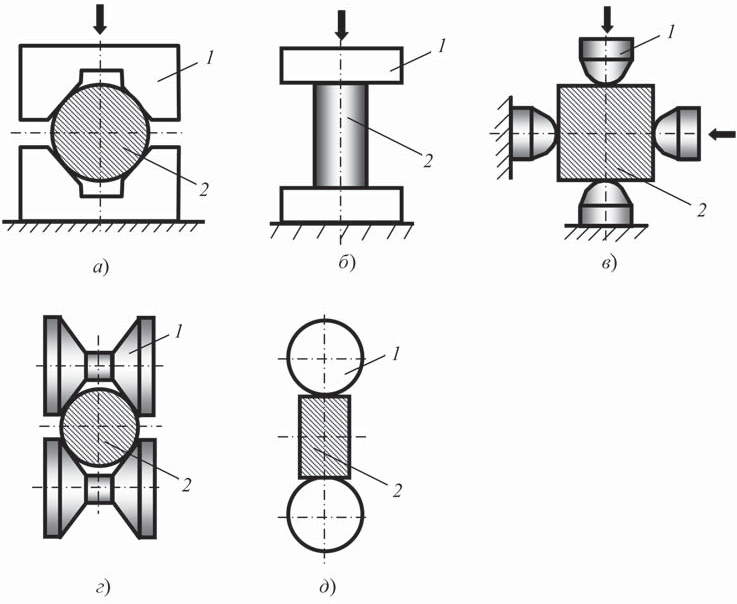

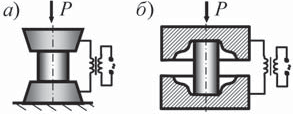

Электроконтактные установки традиционно включают в себя контактные устройства и силовой понижающий трансформатор. Некоторые типы токовыводящих контактов зажимных узлов электроконтактных установок приведены на рис. 15.

По конструкции зажимные токоподводящие контакты 1 для различных геометрических сечений заготовок 2 можно подразделить на следующие основные типы:

- призматические, применяемые в качестве радиальных контактов при нагреве цилиндрических заготовок (рис. 15, а);

- плоские, используемые в роли радиальных контактов при нагреве прямоугольных заготовок и радиально-торцевых при нагреве цилиндрических и прямоугольных заготовок, а также используемые как торцевые контакты при зажиме заготовок с торцов (рис. 15, б);

- цилиндрические со сферической контактной поверхностью, применяемые в качестве радиальных и торцевых контактов, преимущественно в многоконтактных узлах зажима (рис. 15, в);

- роликовые, работающие как вращающиеся радиальные контакты при движении проволоки или прутка во время нагрева (рис. 15, г);

- цилиндрические, служащие радиальными контактами при нагреве цилиндрических или прямоугольных заготовок небольшого диаметра или незначительных поперечных размеров (рис. 15, д).

Рис. 14. Некоторые схемы электроконтактного нагрева заготовок: а – нагрев двух участков заготовки; б – нагрев заготовки по всей длине; в – нагрев некоторого участка заготовки; г – нагрев концевой зоны заготовки; д – непрерывный нагрев движущейся заготовки между двух пар вращающихся роликов; е – нагрев листовой заготовки

Рис. 15. Некоторые типы токовыводящих контактов зажимных узлов электроконтактных установок

Технические характеристики основных типов электроконтактных установок и трансформаторов, выпускаемых промышленностью, приведены в табл. 9 и 10.

Определенный интерес для горячей обработки давлением представляет возможность совмещения процессов электроконтактного нагрева и пластической деформации. Штамповка с одновременным электроконтактным нагревом заготовки непосредственно в штампе позволяет создать условия деформирования близкие к изотермическим (так называемые квазиизотермические условия), посредством поддержания заданной температуры в процессе пластической деформации.

Применение электроконтактного нагрева для нагрева и поддержания заданной температуры в ходе пластической деформации дает возможность значительно повысить предельные степени деформации за один ход машины при обработке труднодеформируемых сплавов на основе титана и никеля, а также снизить нагрузку на инструмент путем уменьшения напряжения течения и, соответственно, силы деформирования благодаря созданию условий деформирования, близких к изотермическим, и проявлению эффекта электропластичности, обусловленного электроннодислокационным взаимодействием.

Заготовки, полученные штамповкой с одновременным электроконтактным нагревом, отличаются мелкозернистой равномерной структурой и высокими механическими свойствами.

Совмещение процессов электроконтактного нагрева (ЭКН) и деформирования позволяет значительно повысить культуру производства в кузнечно-штамповочных цехах. Для этого кузнечно-штамповочное оборудование необходимо оснастить понижающим электротрансформатором соответствующей мощности и токоподводящими шинами. Вопрос подвода электрического тока к нагреваемой заготовке решается отдельно в каждом конкретном случае. В табл. 11 приведены возможные схемы технологических процессов пластической деформации с одновременным электроконтактным нагревом заготовок.

На рис. 16 приведена структурная схема системы автоматического регулирования температуры в процессе пластической деформации при осадке заготовки в плоских бойках. Она разработана на базе стандартных блоков, выпускаемых отечественной промышленностью, и включает в себя задающее устройство (ЗУ), блок формирования закона регулирования (БФЗ), в состав которого входят блок управления, регулятор, блок индикации рассогласования и усилитель постоянного тока. Система регулирования температуры работает в наладочном и автоматическом режимах, позволяя изменять закон регулирования температуры и его параметры.

Система функционирует следующим образом: фотодатчик ФД регистрирует инфракрасное излучение заготовки, пропорциональное его температуре, сигнал с фотодатчика усиливается усилителем постоянного тока У и поступает в устройство для сравнения, где сравнивается с опорным сигналом ЗУ, являющим аналогом заданной температуры.

Таблица 9. Параметры основных типов установок для электроконтактного нагрева

| Параметр | Тип нагревательной установки | |||||

| НО24 | 2786 | НО56 | НО10 | 2839 | 2800 | |

| Число:

нагревательных позиций нагреваемых зон на заготовке |

2 | 2 (1) | 2 | 4 | ||

| 1 | 1 | |||||

| Поперечные размеры заготовок, мм | ∅ 12…30 | 70x(20…30) | ∅ 12…30 | ∅ 10…60 | 60…70 | 154…134 |

| Длина нагревательной зоны, мм | 110…750 | 1400…800 | 155…750 | 200…500 | 500…600 | 2100…3700 |

| Общая длина заготовки, мм | – | 3700 | ||||

| Напряжение, В | 380 | |||||

| Мощность, кВт | 150 | 250 | 125 | 250 | 200 | |

| Сила контактного зажима, Н | 19 | 30 | 18 | 31 | 20 | 5 |

| Высота нагревательной позиции от пола, мм | 800 | 1203 | 955 | 850 | 1150 | 1100 |

| Габаритные размеры (высотаxширинаxдлина), мм | 1650x1200x2400 | 1363x1000x1710 | 3600x1400x1665 | 1280x3680x5200 | 1300x2300x2455 | 1450x2450x5000 |

| Масса установки, т | 2 | 20,5 | 3 | |||

| Параметр | Тип нагревательной установки | |||||

| 2921 | 2915 | 2850 | НО35 | ЭУ150 | ||

| Число:

нагревательных позиций нагреваемых зон на заготовке |

44 | 4 | 1 (2) | |||

| 1 | ||||||

| Поперечные размеры заготовок, мм | ∅ 70…75 | ∅ 40…120 | 30…70 | ∅ 14…20 | ∅ 40…50 | |

| Длина нагревательной зоны, мм | 1300…1500 | 3000…8000 | 320 | 1500…4000 | 300…800 | |

| Общая длина заготовки, мм | 1500 | 8000 | 615 | 4000 | 800 | |

| Напряжение, В | 380 | |||||

| Мощность, кВт | 500 | 250 | 400 | 150/250x | ||

| Сила контактного зажима, Н | 13,5 | 20 | 10 | 20/40 | ||

| Охлаждение | Водой | |||||

| Высота нагревательной позиции от пола, мм | 1070 | 1325 | 100 | 1125 | ||

| Габаритные размеры (высотаxширинаxдлина), мм | 2200x2680x3110 | 2500x2000x1075 | 1450x1900x1900 | 1650x2500x7800 | 1900x1190x1900 | |

| Масса установки, т | 11 | 13 | 3 | 11 | – | |

x Мощности установок, выпускаемых в двух вариантах: 150 или 250 кВт.

Таблица 10. Технические характеристики основных типов трансформаторов для установок электроконтактного нагрева

| Мощность, кВт | Масса, кг | Габаритные размеры, мм | Напряжение, В | |

| первичное | вторичное | |||

| 35 | 332 | 500x650x450 | 380 | 7…13 |

| 70 | 430 | 660x503x510 | 3…6 | |

| 95 | 630 | 640x560x720 | 5,0…47,5 | |

| 150 | 1122 | 590x660x735 | 8…16 | |

| 250 | 1450 | 800x655x1125 | ||

| 500 | 1100 | 700x880x900 | 31…62 | |

Сигнал рассогласования из блока сравнения поступает в БФЗ, в котором происходит усиление сигнала, его дифференцирование, или интегрирование, или и то и другое одновременно. Затем сформированный БФЗ управляющий сигнал подается на вход регулятора напряжения РН, который управляет силовым трансформатором.

Таким образом, создается обратная связь, позволяющая поддерживать заданную температуру нагрева заготовки постоянной или переменной по определенному закону в процессе деформирования по объему заготовки.

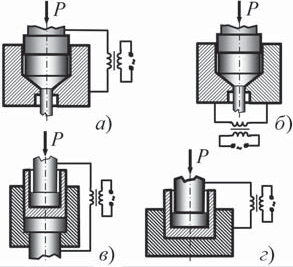

Таблица 11. Некоторые технологические схемы совмещения ЭКН с процессами пластической деформации металлов

| Технологический процесс | Схемы совмещения ЭКН с процессами наработки металлов давлением |

| Электровысадка |  |

| Осадка: а – плоскими бойками;

б – в фигурных бойках |

|

| Выдавливание: а – прямое;

б – прямое в разъемных матрицах; в, г – обратное |

|

| Вальцовка |  |

| Закрытая штамповка

деталей сложной формы |

|

Электроконтактный нагрев может быть использован и при листовой штамповке для интенсификации процессов вытяжки, отбортовки, раздачи и других операций в случае наперед заданного распределения температуры по площади или объему заготовки, а также в процессах деформирования трубных, прутковых и полосовых заготовок.

Электронагрев в печах с жидким теплоносителем позволяет осуществлять быстрый и равномерный нагрев и охлаждение заготовок как из черных, так и из цветных металлов под различные операции их горячей пластической деформации. В качестве теплоносителей используют различные соли, расплавы щелочей и некоторые масла. Так, например, для нагрева заготовок в интервале температур 950…1300 °С используют смесь из 90 % BaCl2 и 10 % NaCl. Нагрев в интервале температур 700…1060 °С проводят в смесях следующего состава: BaCl2 + KCl + NaCl.

Печи с жидкими теплоносителями классифицируют по ряду признаков: по виду жидкого теплоносителя (соляные, селитровые, щелочные и масляные); способу нагрева жидкости (ванны прямого и наружного нагрева); по температуре рабочего пространства (низкотемпературные ванны – до 650 °С; среднетемпературные – до 850 °С; высокотемпературные – до 1300 °С).

Рис. 16. Структурная схема регулирования температуры в процесе пластической деформации: ФД – фотодатчик; У – усилитель; ЗУ – задающее устройство; БФЗ – блок формирования закона регулирования; РН – регулятор напряжения

В электродных соляных ваннах электрический ток подводят к расплавленной соли электродами, погруженными в соль. Соль нагревается при прохождении электрического тока от электрода к электроду. Питание осуществляется от сети переменного тока напряжением 220 или 380 В через понижающие трансформаторы. Рабочее напряжение на электродах обычно составляет 10…20 В.

Электроды изготавливают из низкоуглеродистых сталей. Футеровку ванн часто выполняют двухслойной: внутренний слой из огнеупорного, а наружный — из теплоизоляционного материалов. Снаружи футеровка заключается в металлический сварной кожух. Иногда с целью интенсификации нагрева ванны снабжают специальными мешалками. Перемешивание также осуществляют с помощью нагнетания под давлением через расплав воздуха или иных газов (барботирование).

Окалина, попавшая в ванну с электродов или заготовок, может окислять и обезуглероживать нагреваемые заготовки. Для устранения этого расплав периодически раскисляют. Состав раскислителей зависит от состава ванны. В частности, для расскисления ванн из хлористого бария (BaCl) используют смесь из буры, кварцевого песка и ферросилиция. Эксплуатация ванны требует соблюдения мер по технике безопасности, исключающих попадание в ванну влаги.

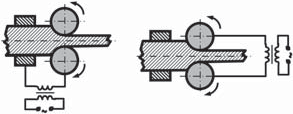

На рис. 17 приведены распространенные схемы соляных ванн.

Рис. 17. Конструктивные схемы соляных ванн: 1 – футеровка; 2 – электроды; 3 – расплав соли. Питание в ваннах осуществляется: б и в – двухфазным током; а, г, д, е – трехфазным током

Таблица 12. Параметры электродно-соляных нагревательных печей-ванн

| Параметр ванны | Тип печи-ванны | ||||

| СВС-2,3/13-И1 | СВС-2,5/13-И1 | СВГ-1,5.2/8,5-И2 | СВГ-2,5.3,5-И2 | СВГ-3,5.4/8,5-И2 | |

| Установленная мощность, кВт | 100 | 137 | 12 | 22 | 34 |

| Номинальная температура, °С | 1300 | 850 | |||

| Число фаз | 3 | 1 | 2 | 3 | |

| Максимальный объем расплавленной соли, л | 70 | 120 | 11 | 35 | 75 |

| Мощность холостого хода, кВт | 60 | 62 | 4 | 5,1 | 6 |

| Масса, т: | |||||

| футеровки | 1,14 | 1,47 | 0,385 | 0,53 | 0,86 |

| электрованны без соли | 3,10 | 3,45 | 0,86 | 1,08 | 1,56 |

| Масса садки, кг | – | 10 | 28 | 65 | |

КПД ванн может изменяться от 0,3 до 0,7 для ванн без крышки и от 0,5 до 0,9 для ванн с крышкой. Для термообработки заготовок ванны с различными рабочими температурами могут быть объединены в поточные линии. Параметры распространенных схем применяемых соляных ванн представлены в табл. 12.

Автоматическое регулирование рабочей температуры печи

Современное производство выдвигает повышенные требования к печному оборудованию: точности регулирования температуры; обеспечению минимального перепада температуры по объему печи; наличию систем аварийного отключения в случае превышения печью рабочей температуры; наличию дублирующей аварийной и контрольной систем и т.п. Для работы кузнечных печей свойственно частое открывание загрузочного окна, при открывании которого происходит снижение ряда важных рабочих параметров печи: температуры, состава и давления газов в рабочем пространстве печи и т.п.

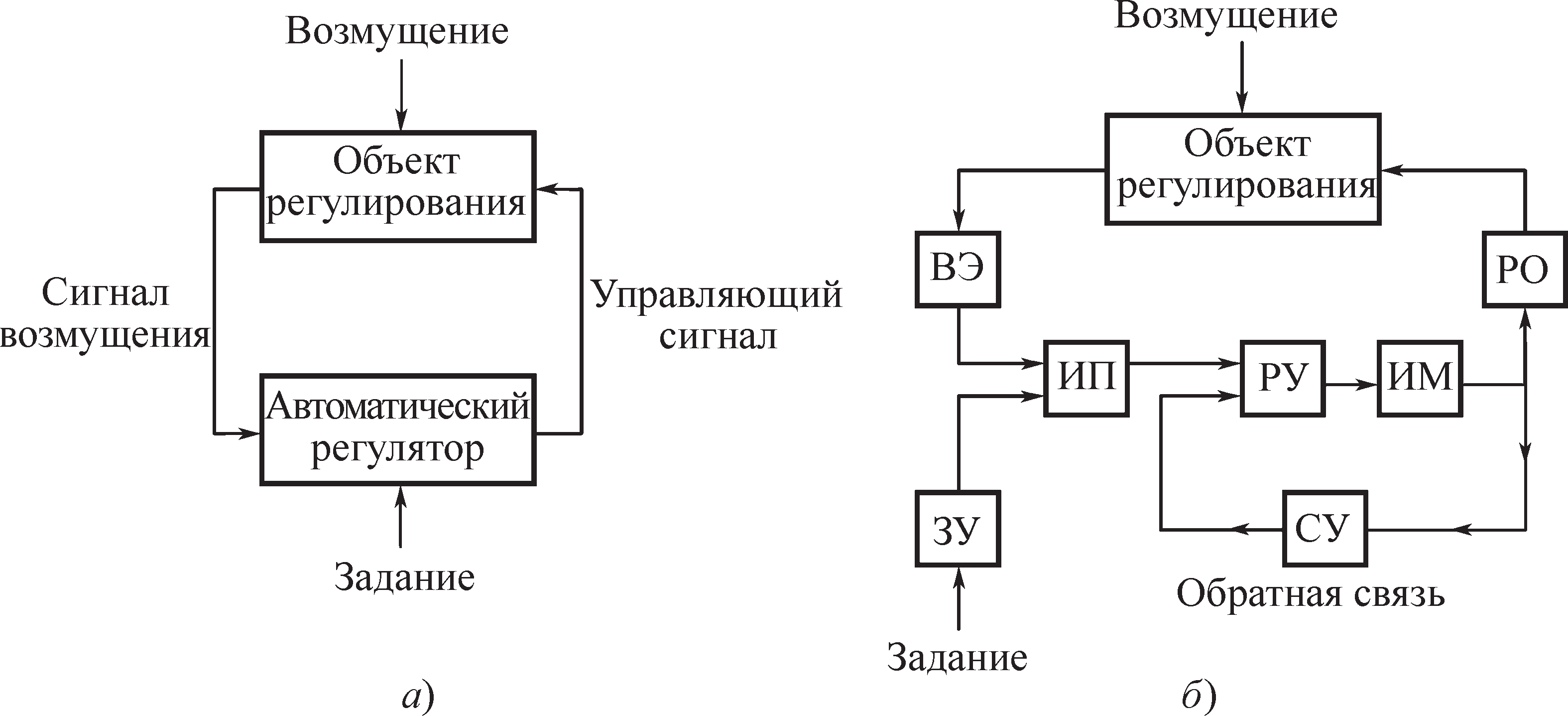

Изменение параметров влияет на качество нагрева, поэтому возникает необходимость контроля и поддержания заданных параметров на оптимальном уровне. Для этого применяют автоматические системы регулирования (АСР). АСР – это совокупность регулируемого объекта (ОР) печи и регулятора (Р). Упрощенная и развернутая схемы АСР приведены на рис. 18.

Принцип работы АСР заключается в следующем (рис. 18, б). Сигналот воспринимающего элемента датчика ВЭ поступает в измерительный прибор ИП и затем в регулирующее устройство РУ. В последнем происходит сравнение заданного и фактического значения регулируемого параметра. При этом РУ вырабатывает командный сигнал (управляющее воздействие) для исполнительного механизма (ИМ).

Рис. 18. Схемы АСР рабочей температуры печей: а – упрощенная; б – развернутая; ЗУ – задающее устройство; СУ – система управления

Командный сигнал и управляющее воздействие могут быть дискретными или непрерывными. РУ бывают как прямого, так и косвенного действия.

РУ прямого действия используют непосредственно для перемещения регулирующего органа (РО), например регулирующего давление природного газа в печи. РУ косвенного действия предназначено для управления подводом энергии (электрической, пневматической, гидравлической) к ИМ. ИМ – это элемент, приводящий в действие РО. Регулирующие органы (дроссели, шиберы, магнитные пускатели и автотрансформаторы) непосредственно влияют на поток вещества или энергии, вводимые в объект регулирования (печь). Качество нагрева в газовых пламенных и электрических печах небольшого размера в значительной степени зависит от одного параметра: температуры рабочего пространства.

Кроме того, давление природного газа стабилизируют в газораспределительных пунктах или на станциях. Поэтому широко распространены одноконтурные АСР, управляющие одним параметром работы печи. По расходу топлива или электроэнергии печи в этом случае работают в двух режимах: с минимальным или максимальным расходом газа или электроэнергии. При этом точность регулирования температуры печи находится в диапазоне 10 °С.

На рис. 19 приведена схема АСР рабочей температуры электропечи, содержащая контактор 1, включающий и выключающий электронагреватели 7. Температура в печи измеряется термопарой 6, термоЭДС (ТЭДС) от которой через компенсационные провода 5 подается в электронный потенциометр 4. Здесь ТЭДС усиливается специальными термоусилителями по напряжению и мощности. При температуре печи выше заданной приводятся во вращение кулачки и валики регулирующей вставки, в результате чего автоматически, с помощью реле 3, отключается питающее напряжение катушки контактора 2.

Рис. 19. Схема АСР электропечи: 1 – контактор; 2 – катушка контактора; 3 – реле; 4 – потенциометр; 5 – компенсационные провода; 6 – термопара; 7 – электронагреватели

Под действием пружины сердечник электромагнита возвращается в исходное положение и размыкает контакты питающей сети электронагревателей. Печь начинает

Рис. 20. Схема АСР газовой печи: 1 – тяга; 2 – исполнительный механизм; 3 – потенциометр; 4 – термопара; 5 – свод печи

остывать и при достижении минимального значения температуры регулирующая вставка включает питание катушки контактора и сердечник, который, в свою очередь, включает питающую сеть. Температура печи начинает возрастать до заданного значения, при возрастании температуры выше заданной система вновь срабатывает на отключение печи от электросети. Такая система регулирования работает по принципу «включено–выключено» и называется двухпозиционной.

Двухпозиционное регулирование используют и для управления температурой пламенных печей (рис. 20). Через свод печи 5 в рабочее пространство введена термопара 4, ТЭДС от которой попадает в электронный потенциометр 3.

Сигнал разбаланса потенциометра подается в электрический исполнительный механизм 2, который тягами 1 одновременно изменяет положение газовой и воздушной дроссельных заслонок.

В современных разрабатываемых АСР используются микроЭВМ или микропроцессоры. Микропроцессор — это большая интегральная схема с программируемой логикой. Программы, по которым должен работать микропроцессор, хранятся в имеющемся запоминающем устройстве.

Регулирующие микропроцессоры (контроллеры) — ремиконты являются новым классом устройств для решения задач автоматического управления. Типичный представитель этого типа устройств – ремиконт Р-100 многоцелевого общепромышленного назначения, используемый для автоматического регулирования технологических процессов в различных отраслях промышленности (металлургии, химии и т.д.).

Ремиконт (регулирующий микропроцессорный контроллер) — программное устройство, которое настраивается на решение требуемой задачи непосредственно на объекте. Для микроЭВМ необходимо создавать управляющие программы и т.д., для микропроцессора программирования не требуется. Он с завода-изготовителя поставляется готовым к работе.

Ремиконт Р-100 имеет устройство регулирования процессов, постоянную и оперативную память, устройства ввода-вывода информации, а также связи с оператором. Средства ввода-вывода представляют собой преобразователи сигналов датчиков в цифровую форму. Выводы ремиконта соединяются с исполнительными механизмами, клапанами, реле и т.д.

В постоянной памяти прибора находится программа из 25 наиболее применяемых в практике автоматического регулирования алгоритмов. Это позволяет, например, с помощью одного ремиконта регулировать температуру, давления в печи, соотношения топливо/воздух и др. Каналы работают не только автономно, между ними можно устанавливать разнообразные связи, создавая многосвязную структуру регулирования.

Примером многосвязной системы регулирования может служить система регулирования температуры в пламенной печи. При изменении температуры возникает необходимость изменения расхода топлива и разрежения под сводом печи. Ремиконт имеет систему самодиагностики на трех уровнях: аппаратном, программном и алгоритмическом. Первая система контролирует исправность источников питания, вторая проверяет сохранность настроек, установленных оператором, третья диагностирует выход сигналов за пределы настройки. Ремиконт может быть соединен с дисплеем, что позволяет видеть на экране информацию о текущих параметрах регулирования и изменять их.

Подобные микропроцессоры можно устанавливать и в оборудование для пластической деформации (например, в систему управления гидравлическим прессом), что дает возможность в зависимости от сопротивления деформирования регулировать скорость деформации, и наоборот.