Содержание страницы

Человечество веками интуитивно использовало способность металлов изменять свою форму, не разрушаясь. Древний кузнец, раскаляющий заготовку и придающий ей форму меча, или современный инженер, проектирующий штамповку сложной детали для автомобиля, — все они работают с фундаментальным свойством материала: пластической деформацией. Но что именно происходит внутри металла в этот момент? Почему твердое и прочное тело вдруг становится податливым, словно пластилин, а затем снова обретает жесткость? Ответ кроется на микроскопическом, атомном уровне. В этой статье мы подробно разберем физическую природу этого явления, начиная со строения кристаллических решеток и заканчивая промышленными процессами холодной и горячей обработки.

1. Атомный мир металлов: ключ к пониманию деформации

1.1. Кристаллическая структура — основа основ

В жидком, расплавленном состоянии металл представляет собой «атомный бульон», где частицы находятся в непрерывном и хаотическом движении. Однако по мере остывания и затвердевания происходит удивительное превращение: хаос сменяется строгим порядком. Под воздействием мощных межатомных сил атомы замедляют свое движение, находя устойчивые положения равновесия. Их движение не прекращается полностью, а приобретает колебательный характер вокруг этих центров, которые располагаются в пространстве в строго определенном геометрическом порядке. Такое упорядоченное строение называется кристаллическим.

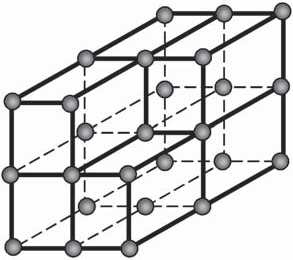

При стандартных условиях (комнатная температура и атмосферное давление) практически все металлы, за исключением ртути (которая кристаллизуется лишь при –39 °С), являются твердыми кристаллическими телами. Для наглядного представления этой упорядоченной структуры используется модель кристаллической решетки. Это воображаемый пространственный каркас, в узлах которого находятся центры атомов (Рис. 1). Эти положения соответствуют минимуму потенциальной энергии системы, обеспечивая ее стабильность.

Рисунок 1. Схема строения металлического кристалла, иллюстрирующая упорядоченное расположение атомов в узлах решетки

Фундаментальным «строительным блоком» любой кристаллической решетки является элементарная ячейка. Это наименьший объемный многогранник, многократным повторением которого в трех измерениях можно воссоздать всю пространственную структуру кристалла, подобно тому как из одного кирпичика выстраивается целая стена.

Существует несколько основных типов элементарных ячеек, характерных для различных металлов (Таблица 1). Тип решетки во многом определяет ключевые механические свойства материала.

Таблица 1. Ключевые типы элементарных кристаллических решеток и их представители

| Тип кристаллической решетки | Примеры металлов и характерные свойства | |

| Наименование | Визуализация ячейки | |

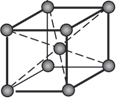

| Объемно-центрированная кубическая (ОЦК) |  |

α-Железо (до 910 °С), вольфрам, хром, молибден, ванадий. Отличаются высокой прочностью и твердостью, но, как правило, меньшей пластичностью. |

| Гранецентрированная кубическая (ГЦК) |  |

Алюминий, медь, никель, γ-железо (910-1401 °С), золото, серебро, платина. Характеризуются высокой пластичностью и вязкостью, легко поддаются обработке давлением. |

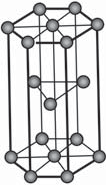

| Гексагональная плотноупакованная (ГПУ) |  |

Магний, титан, цинк, кадмий, бериллий, кобальт. Обладают хорошим сочетанием прочности и пластичности, но часто проявляют выраженную анизотропию свойств. |

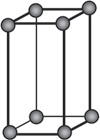

| Тетрагональная объемно-центрированная |  |

Белое олово, марганец. Является искаженной версией кубической решетки. |

Анализируя эти структуры, можно заметить, что расстояния между атомами и плотность их расположения неодинаковы в разных направлениях. Поскольку все свойства материала — механические, физические, химические — напрямую зависят от сил межатомного взаимодействия, эта разница в расположении атомов приводит к явлению анизотропии, то есть различию свойств кристалла в зависимости от выбранного направления.

1.2. Монокристаллы и поликристаллы: от идеала к реальности

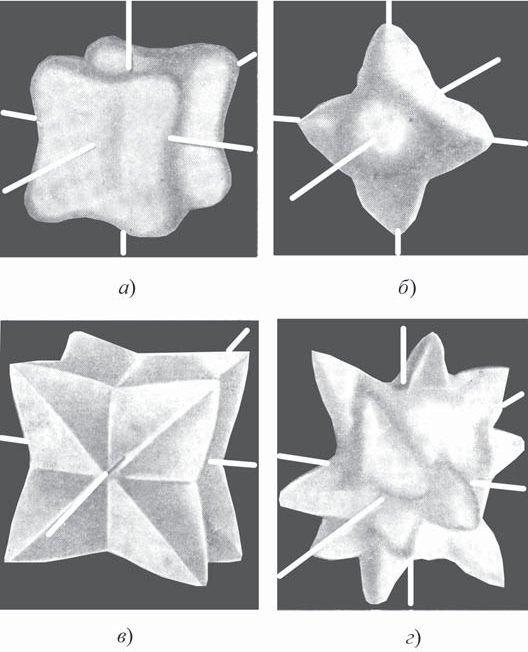

В особых лабораторных условиях, например, при медленной направленной кристаллизации, можно вырастить монокристалл — единый, непрерывный кристалл правильной формы, вся структура которого описывается одной кристаллической решеткой. Исследование монокристаллов позволяет изучить фундаментальные свойства металлов в «чистом» виде, без влияния посторонних факторов. Именно на монокристаллах анизотропия проявляется наиболее ярко (Рис. 2). Например, модуль упругости или предел прочности, измеренные вдоль разных осей кристалла, могут отличаться в несколько раз.

Рисунок 2. Пространственные модели, иллюстрирующие анизотропию свойств монокристаллов: а – модуль упругости железа; б – модуль сдвига железа; в – предел прочности алюминия; г – относительное удлинение алюминия (по Е. Шмидту)

Однако в реальных промышленных условиях кристаллизация расплава начинается одновременно в тысячах точек, называемых центрами кристаллизации. Каждый такой центр порождает отдельное, растущее в случайном направлении кристаллическое зерно (кристаллит). В итоге, после полного затвердевания, металл представляет собой конгломерат множества таких прочно сросшихся друг с другом зерен. Такое тело называют поликристаллическим, или поликристаллом.

Из-за хаотичной ориентации бесчисленных зерен анизотропия, присущая каждому отдельному кристаллиту, на макроуровне «усредняется». Свойства поликристаллического тела становятся практически одинаковыми во всех направлениях. Такое тело называют квазиизотропным. Размеры зерен, которые являются важнейшей структурной характеристикой, обычно составляют от 0,01 до 0,1 мм и их оценка стандартизирована, например, по ГОСТ 5639-82 «Стали и сплавы. Методы выявления и определения величины зерна».

2. Как «текут» твердые металлы: механизмы пластической деформации

2.1. Упругость и межатомные силы

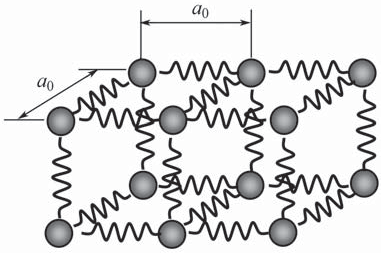

Способность кристаллического тела сохранять свою форму и сопротивляться внешним нагрузкам обеспечивается мощными силами межатомного взаимодействия. Их природу детально описывает квантовая механика, но для наглядности можно использовать упрощенную модель. Представим, что атомы в решетке — это шарики, соединенные друг с другом упругими пружинками (Рис. 4).

Рисунок 4. Упрощенная модель кристалла, где межатомные связи представлены в виде пружин

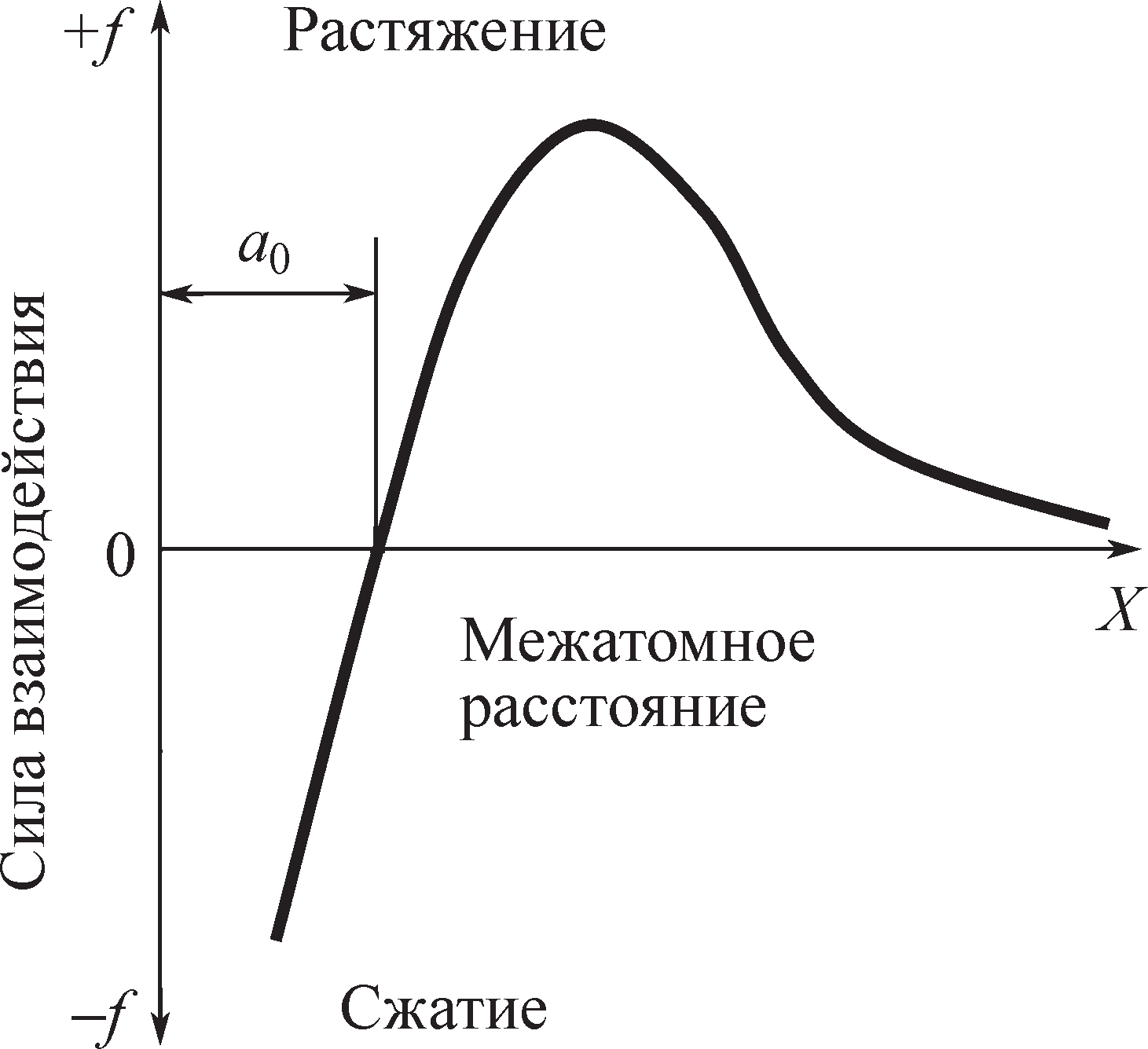

В невозмущенном состоянии «пружинки» не нагружены, а атомы находятся на равновесном расстоянии друг от друга a0 (Рис. 3). Любая попытка изменить это расстояние — растянуть или сжать тело — приводит к возникновению внутренних сил, стремящихся вернуть систему в исходное состояние. При попытке растянуть (увеличить расстояние между атомами) возникают силы притяжения (+f). При попытке сжать — силы отталкивания (–f). Именно это явление и лежит в основе упругости металлов. В области малых деформаций зависимость силы от смещения близка к линейной, что является физической основой известного закона Гука.

Рисунок 3. Качественная зависимость равнодействующей силы (f) между двумя атомами от расстояния (a) между ними

2.2. Скольжение — основной механизм пластичности

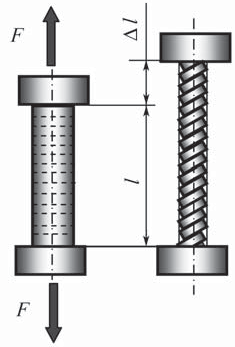

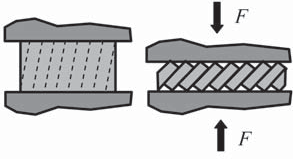

Если внешняя нагрузка превышает предел упругости, деформация становится необратимой — пластической. Основным механизмом такой деформации является скольжение. Суть его заключается в том, что одни атомные слои кристалла сдвигаются относительно других, подобно картам в колоде.

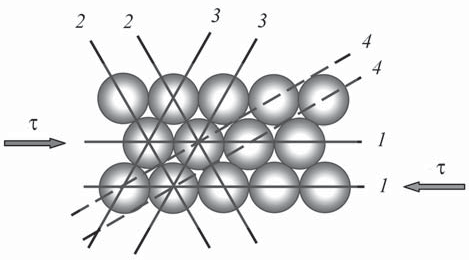

Этот сдвиг происходит не по произвольным плоскостям, а по строго определенным — так называемым плоскостям скольжения. В кристалле такими плоскостями являются те, где атомы упакованы наиболее плотно (Рис. 6). Это логично: расстояние между такими плотноупакованными плоскостями максимально, а значит, силы связи между ними относительно слабее, и для их сдвига требуется меньшее усилие.

Рисунок 6. Плоскости скольжения (1-1…4-4) в кристалле. Скольжение преимущественно происходит по плоскостям с самой плотной упаковкой атомов под действием касательных напряжений (τ)

Движущей силой скольжения являются касательные напряжения (τ), возникающие в материале под действием внешней нагрузки. Когда эти напряжения достигают критического значения, начинается сдвиг. В результате серии таких микросдвигов происходит макроскопическое изменение формы тела: удлинение при растяжении (Рис. 7) или укорочение при сжатии (Рис. 8). В ходе деформации сами плоскости скольжения постепенно поворачиваются и выстраиваются вдоль направления действия максимальных растягивающих сил.

Рисунок 7. Схематическое изображение деформации монокристалла при растяжении путем сдвига по плоскостям скольжения

Рисунок 8. Схематическое изображение деформации монокристалла при сжатии

2.3. Дислокации: ключ к реальной прочности металлов

Теоретические расчеты, основанные на модели идеального кристалла, показывают, что для одновременного сдвига целой атомной плоскости требуются колоссальные напряжения, в сотни и тысячи раз превышающие те, что наблюдаются на практике. Это расхождение долгое время было загадкой, пока не была разработана теория дислокаций.

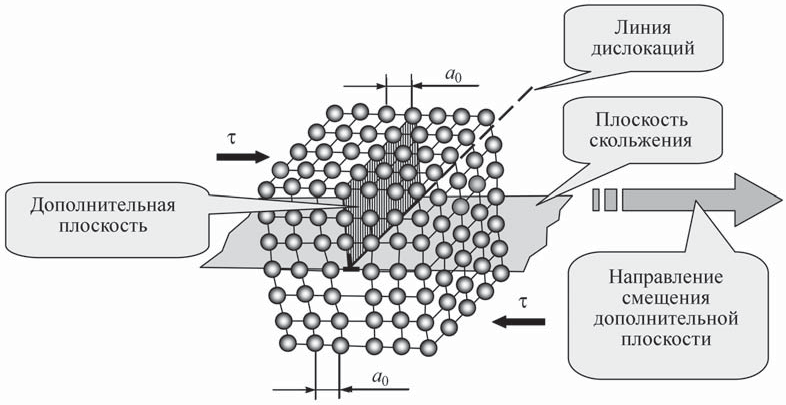

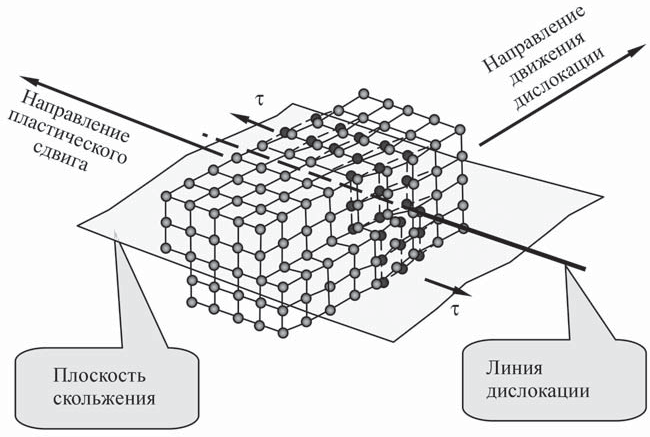

Реальные кристаллы не идеальны. В них всегда присутствуют дефекты, и важнейшими из них являются дислокации — линейные несовершенства кристаллической решетки. Именно они играют роль «слабых звеньев», позволяя скольжению происходить при значительно меньших нагрузках.

Скольжение происходит не одновременным сдвигом всей плоскости, а последовательным перемещением дислокации через кристалл. Этот процесс можно сравнить с перемещением тяжелого ковра по полу: вместо того чтобы тащить весь ковер, мы создаем на одном его краю волну и «прогоняем» ее до другого края. Энергетически это гораздо выгоднее. Точно так же движется и дислокация, разрывая и восстанавливая межатомные связи поочередно.

Различают два основных типа дислокаций:

- Краевая дислокация (Рис. 12) представляет собой «лишнюю» полуплоскость атомов, вклинившуюся в решетку. Ее движение похоже на гусеницу, перекатывающуюся по поверхности.

- Винтовая дислокация (Рис. 14) — это дефект, при котором атомные плоскости закручиваются в спираль вокруг линии дислокации.

Движение дислокаций под действием напряжений и есть микроскопический механизм пластической деформации.

Рисунок 12. Модель краевой дислокации как лишней атомной полуплоскости

Рисунок 14. Модель винтовой дислокации, показывающая спиралевидное искажение атомных плоскостей

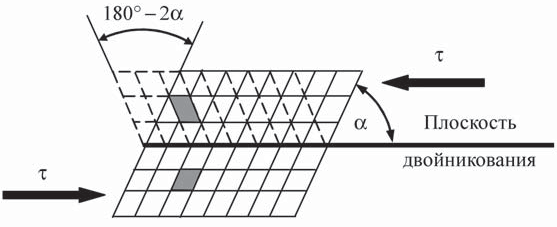

2.4. Двойникование: альтернативный путь деформации

Помимо скольжения, существует и второй механизм пластической деформации — двойникование. Он заключается в зеркальном повороте части кристалла относительно определенной плоскости, называемой плоскостью двойникования (Рис. 11). В отличие от постепенного скольжения, двойникование — это практически мгновенный, кооперативный сдвиг целой группы атомных слоев. Этот механизм обычно активируется в условиях, когда скольжение затруднено: при низких температурах, высоких скоростях деформации или в металлах с такой кристаллической структурой, где мало удобных плоскостей скольжения.

Рисунок 11. Схема процесса двойникования, где часть кристалла (двойник) зеркально отображается относительно исходной структуры

3. Последствия деформации: от текстуры до упрочнения

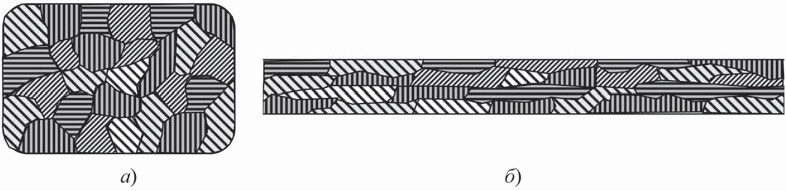

Пластическая деформация не просто изменяет форму и размеры заготовки, она коренным образом перестраивает ее внутреннюю структуру и, как следствие, изменяет механические свойства.

При обработке давлением (прокатке, ковке, волочении) изначально хаотично ориентированные зерна вытягиваются в направлении течения металла. В результате формируется волокнистое строение, или текстура деформации (Рис. 15). Квазиизотропный до обработки металл становится анизотропным. Его свойства вдоль «волокон» и поперек них начинают существенно различаться. Как правило, прочность, пластичность и ударная вязкость вдоль направления вытяжки становятся заметно выше. Это явление широко используется в технике для создания деталей, работающих под нагрузкой в определенном направлении.

Рисунок 15. Характерная микроструктура металла: а – до деформации (равноосные зерна); б – после пластической деформации (вытянутые зерна, образующие текстуру)

4. Холод, жар и металл: Управление свойствами через температуру

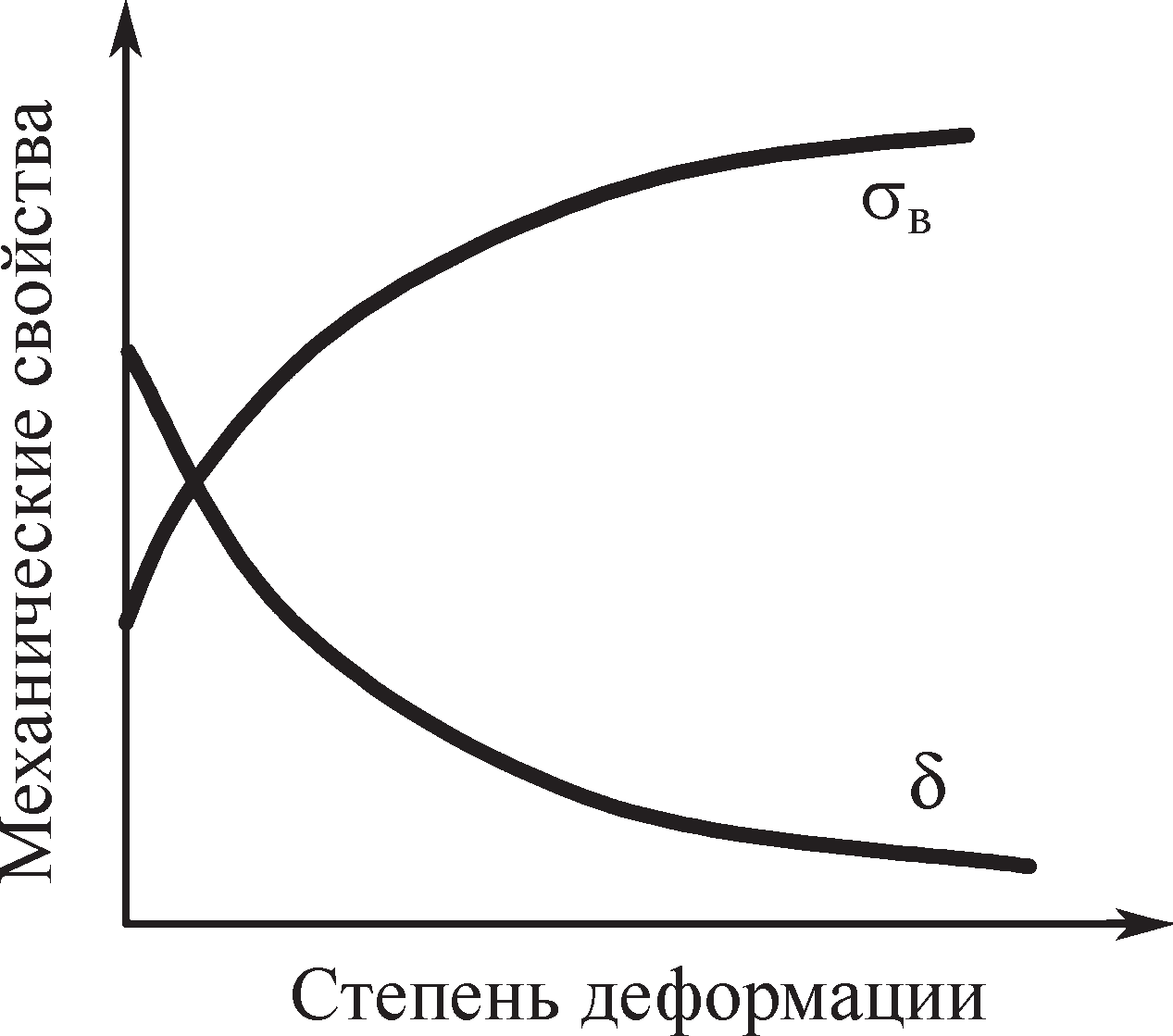

4.1. Холодная деформация и явление наклепа

Деформация, проводимая при температуре ниже температуры рекристаллизации металла, называется холодной. Ее ключевой особенностью является явление упрочнения, или наклепа. В процессе деформации плотность дислокаций в металле резко возрастает. Они начинают мешать движению друг друга, сплетаются в «клубки» и создают препятствия. В результате для дальнейшей деформации требуется все большее и большее усилие.

Как видно из графика (Рис. 16), с ростом степени деформации прочностные характеристики (например, предел прочности σв) значительно увеличиваются, в то время как характеристики пластичности (относительное удлинение δ) снижаются. Металл становится тверже, прочнее, но и более хрупким. Наклеп ограничивает предельную степень деформации, но в то же время является мощным инструментом для повышения несущей способности деталей.

Рисунок 16. Типичные кривые упрочнения: рост прочности (σв) и падение пластичности (δ) с увеличением степени деформации

4.2. Горячая деформация и процессы разупрочнения

Если подвергнуть холоднодеформированный металл нагреву, в его структуре запускаются процессы, возвращающие ему пластичность. Основными из них являются возврат и рекристаллизация. Деформация, проводимая при температурах выше температуры рекристаллизации, называется горячей. В этом случае процессы упрочнения (наклепа) и разупрочнения (рекристаллизации) идут одновременно, что позволяет деформировать металл на очень большие степени без риска разрушения.

- Возврат (отдых). При относительно невысоких температурах происходит частичное снятие внутренних напряжений и перераспределение дислокаций, что приводит к некоторому восстановлению пластичности.

- Рекристаллизация. При достижении определенной температуры (температуры рекристаллизации) подвижность атомов становится настолько высокой, что вместо старых, деформированных и вытянутых зерен начинают зарождаться и расти новые, совершенно равноосные и свободные от напряжений. По сути, структура металла «обнуляется», и он полностью восстанавливает свою пластичность.

Температура рекристаллизации является ключевым параметром, разделяющим холодную и горячую обработку. Она не является константой и зависит от чистоты металла и степени предварительной деформации. Ориентировочно ее можно оценить по формуле:

Tрек ≈ 0.4 * Tпл

где обе температуры указаны в абсолютной шкале (Кельвинах).

Таблица 2. Ориентировочные температуры рекристаллизации для технически чистых металлов

| Параметр | Свинец (Pb) | Алюминий (Al) | Железо (Fe) | Никель (Ni) | Вольфрам (W) |

| Температура плавления, °С | 327 | 660 | 1538 | 1455 | 3422 |

| Температура рекристаллизации, °С | ~0 | ~150 | ~450 | ~620 | ~1210 |

Из таблицы видно, что деформация свинца при комнатной температуре по своей физической сути является горячей, тогда как обработка вольфрама даже при 1000 °С — холодной.

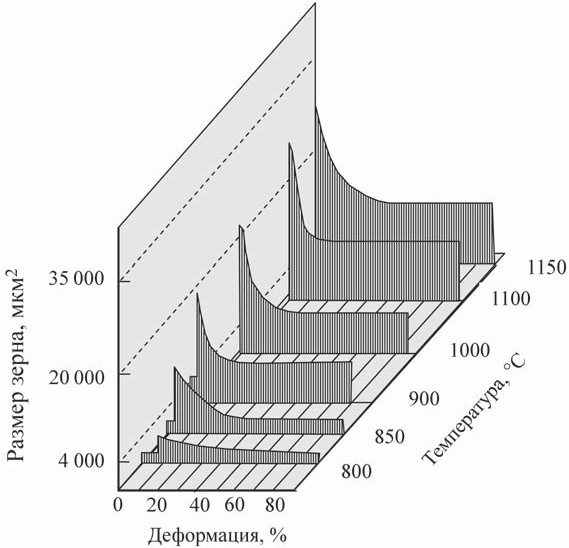

Взаимосвязь между размером зерна после рекристаллизации, температурой отжига и степенью предварительной деформации описывается объемными диаграммами рекристаллизации (Рис. 17). Важной особенностью является наличие критической степени деформации (обычно 5-15%), после которой при отжиге образуется очень крупное зерно, что негативно сказывается на механических свойствах. Поэтому в технологических процессах таких степеней деформации стараются избегать.

Рисунок 17. Диаграмма рекристаллизации малоуглеродистой стали, показывающая зависимость размера зерна от степени деформации и температуры отжига

Заключение

Пластическая деформация — это сложный, многоуровневый процесс, начинающийся с движения отдельных дефектов-дислокаций в кристаллической решетке и заканчивающийся макроскопическим изменением формы изделия. Понимание его физической сущности позволяет инженерам и технологам не просто обрабатывать металлы, а целенаправленно управлять их структурой и свойствами. Выбирая правильные режимы температуры и степени деформации, можно создавать материалы с уникальным сочетанием прочности, пластичности и надежности, отвечающие самым строгим требованиям современной техники — от элементов космических аппаратов до биосовместимых имплантатов.