Газопламенный нагрев — это универсальный метод тепловой обработки, основанный на использовании тепловой энергии пламени, возникающего при сгорании газов, таких как ацетилен, пропан или природный газ. Он широко применяется в машиностроении, судостроении, ремонте и монтаже оборудования благодаря своей мобильности, высокой эффективности и возможности локального воздействия. Технология позволяет проводить широкий спектр операций — от поверхностной закалки до высокотемпературной пайки и очистки сложных металлических поверхностей.

Ключевым преимуществом метода является его точечное воздействие: тепло подаётся только в необходимую зону, исключая перегрев остальной части детали. Это делает газопламенный нагрев незаменимым при обработке крупногабаритных и сложноформованных заготовок. Современное оборудование, включая инжекторные и специализированные горелки, обеспечивает высокую производительность и контролируемость процесса.

Технология газопламенного нагрева начала активно развиваться в начале XX века после промышленного внедрения ацетилена и кислородных горелок. Первоначально метод использовался преимущественно для резки металла, однако с развитием металлургии и термообработки спектр применения существенно расширился. Уже к 1930-м годам газопламенная пайка и закалка заняли прочные позиции в машиностроении и судоремонте. В СССР особое внимание уделялось разработке типовых горелок и технологических карт, что позволило стандартизировать процесс (например, ГОСТ 17325-79 по пайке).

Развитие инжекторных горелок, появление автоматизированных установок и совершенствование металлургии в 1960–80-х годах значительно повысили точность и повторяемость процессов, связанных с газопламенным нагревом.

Газопламенный нагрев применяется в широком спектре технологических процессов, включая термическую правку, поверхностную закалку и очистку металлических поверхностей. При выполнении закалки достигается глубина упрочненного слоя порядка 1,5…3 мм, чего вполне достаточно для существенного повышения эксплуатационных характеристик, таких как сопротивление износу и усталостная прочность.

Метод закалки выбирается на основе геометрических особенностей заготовки и требований к физико-механическим характеристикам упрочненного слоя. На практике используют либо непрерывную, либо прерывистую схему термообработки. Ключевыми параметрами, определяющими пригодность материала к газопламенной закалке, являются концентрации углерода и легирующих добавок:

- углеродистые стали эффективны при содержании углерода в интервале 0,35…0,75 %;

- для серого чугуна характерна общая доля углерода около 3,3 %, при этом связанный углерод должен быть не ниже 0,4 %;

- доля кремния не должна превышать 2 %;

- в легированном чугуне содержание никеля должно составлять 1…2 %, а таких элементов, как хром, молибден и ванадий — не более 0,75 %.

В таблице 1 приведены параметры процесса закалки с использованием непрерывно-последовательной методики.

Таблица 1. Параметры режима непрерывно-последовательной поверхностной закалки

| Вид термической обработки | На 1 см ширины закалки | Расстояние, мм, между | Скорость закалки, мм/мин | |||

| Мощность пламени, л/ч | Расход воды, л/мин | Расход воздуха, м3/ч | пламенем и струей воздуха | струей воздуха и воды | ||

| Закалка на мартенсит | 500 | 0,4…0,8 | — | — | — | 70…150 |

| Закалка на троостит и сорбит * | 500 | 0,4 | 1,5 | 12…15 | 10…20 | 70…150 |

Примечание: глубина закаливаемого слоя составляет 2,4…4 мм, достигаемая твердость — НВ 350…400.

Процедура закалки осуществляется исключительно при помощи механизированного оборудования — горелок марки ГЗ. Конструкция мундштуков должна быть подобрана с учетом геометрии поверхности заготовки; активная зона пламени варьируется в диапазоне 45…110 мм. Горелки оснащаются сменными модулями, которые позволяют варьировать глубину упрочнения и конечную твердость слоя.

Помимо закалки, газопламенный метод широко используется при термической правке, устраняющей остаточные деформации после сварки. За счёт концентрированного локального нагрева и последующего резкого охлаждения, в металле формируются напряжения, компенсирующие искривления и дефекты. Используются как универсальные, так и специализированные горелки (табл. 2).

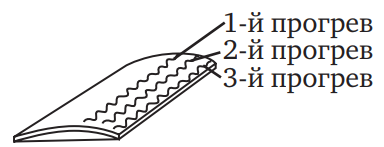

Зона нагрева определяется в зависимости от конфигурации изделия: для листов она составляет 0,5…2 толщины металла, для валов — в пределах 0,2…0,5 диаметра. Температура нагрева подбирается с учетом прогиба, но не превышает 250…650 °С — ниже порога структурных превращений в металле.

Таблица 2. Технические характеристики и назначение специализированных горелок инжекторного типа для пайки, нагрева и поверхностной обработки

| Тип и назначение | Рабочие газы | Давление газа, МПа | Расход газа, л/ч | Номера наконечников в комплекте | Особенности и области применения |

| ГВП-5, пайка, нагрев | Пропан, бутан | ≥ 0,001 | 30…600 | 1, 2, 3 | Принудительная подача воздуха от компрессора либо магистральной линии. Наконечники обеспечивают цилиндрическую стабилизацию пламени при температуре до 1600 °С. Рекомендуется для ручной пайки деталей толщиной до 2 мм с использованием припоев до 600 °С, а также припоев до 400 °С для деталей до 20 мм. Применяется при сушке форм, термообработке пластмасс, очистке поверхностей. |

| Природный газ | ≥ 0,001 | 75…1200 | |||

| Воздух | ≤ 0,5 | 850…6000 | |||

| ГВ-1, нагрев | Пропан, бутан | 0,1…0,15 | 670…1700 | 1, 2, 3 | Атмосферный подсос воздуха. Конструкция одновентильная. Применяется для нагрева до 300 °С металлических и неметаллических материалов. Используется при укладке рубероида, нанесении битумной гидроизоляции и прогреве труб. |

| ГАО-3, пламенная очистка поверхности | Ацетилен, кислород | 0,01…0,4 | 2000…2200 | 1 | Используется горелка ГЗ-03 с мундштуком шириной 110 мм. Предназначена для удаления старой краски, ржавчины, окалины с металлических поверхностей. |

В таблице 3 представлены распространенные примеры дефектов, устраняемых с помощью термической правки, а также соответствующие методы воздействия.

Таблица 3. Примеры термической правки различных деталей

| Выпрямляемые элементы | Эскиз | Характер выполняемых работ |

| Листы с равномерным прогибом |  |

Коррекция листов, деформированных при транспортировке, обработке, терморезке или сборке |

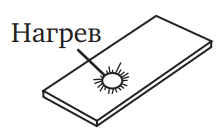

| Листы с деформациями в центре |  |

Удаление вмятин, выпуклостей и прогибов, вызванных точечными нагрузками или локальным нагревом |

| Листы с локальными и краевыми дефектами |  |

Исправление волнистых краев, локальных деформаций, вызванных механическим воздействием |

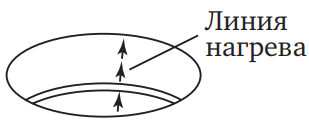

| Плоские днища, круглые задвижки |  |

Правка деталей круглой и овальной формы, искаженных резкой или нагревом |

| Фланцы |  |

Устранение искажений фланцев, образовавшихся при термообработке или штамповке |

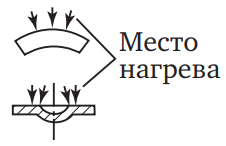

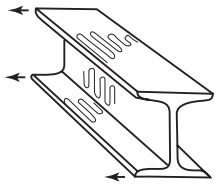

| Двутавры и швеллеры (горизонтальный изгиб) |  |

Коррекция прогибов в горизонтальной плоскости, вызванных сваркой или механической нагрузкой |

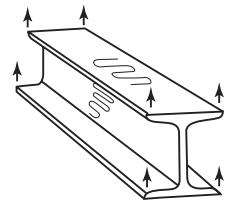

| Двутавры и швеллеры (вертикальный изгиб) |  |

Выравнивание профилей, деформированных при вертикальной нагрузке |

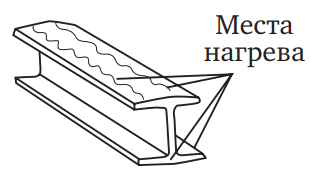

| Сварные балки |  |

Коррекция листов, искривленных в процессе сваривания балок |

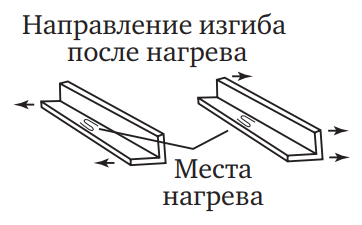

| Угольники |  |

Удаление прогибов в элементах с угловым профилем |

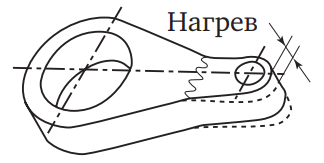

| Шатун пресса |  |

Коррекция сварного шатуна с устранением изгиба |

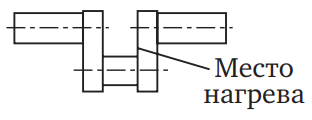

| Коленчатый вал |  |

Исправление изгиба вала путем нагрева области щеки |

При использовании метода газопламенной очистки происходит интенсивный нагрев наружного слоя материала, что приводит к расслоению окалины, термическому удалению влаги из ржавчины, а также сгоранию лакокрасочных покрытий. При этом основной металл не подвергается чрезмерному нагреву, что исключает его термическое повреждение.

Очистка производится горелками специальной конструкции — типа ГАО (см. табл. 2). Для обеспечения эффективности обработки применяют окислительное пламя с повышенной жесткостью. Горелка при этом располагается под углом наклона в пределах 40…60° к очищаемой плоскости, а перемещение ведётся со скоростью от 0,5 до 1 м/мин по направлению «на себя». Чтобы обеспечить равномерную обработку, мундштук ориентируется под углом в 30° по ходу движения, при этом каждый новый проход перекрывает предыдущий слой на 15…20 мм. Такая организация процесса позволяет достичь производительности до 20 м2/час, при этом потребление ацетилена варьируется в пределах от 0,1 до 0,4 м3 на каждый квадратный метр поверхности.

Газопламенная пайка осуществляется в соответствии с положениями ГОСТ 17325-79. В технологии различают два температурных диапазона: если температура плавления припоя превышает 550 оС, процесс квалифицируется как высокотемпературная пайка, а при температуре ниже 550 оС — как низкотемпературная. Для пайки стали и жести, особенно при лужении, используется припой ПОСС 4-6 в сочетании с активными флюсами. Последние обычно состоят из хлористого цинка (25–30 %), хлористого аммония (5–20 %) и воды (50–70 %), либо применяют насыщенные растворы хлористого цинка в соляной кислоте, содержащие 85 % ZnCl2, 10 % NH4Cl и 5 % NaCl.

При высокотемпературной пайке применяется пайка преимущественно внахлёст, а выбор припоев и флюсов регламентируется материалами соединяемых деталей. Таблицы 4 и 5 приводят перечень рекомендованных составов. Ключевым фактором, влияющим на прочность паяного соединения, выступает минимальный зазор между деталями и достаточная площадь контакта.

Таблица 4. Припои для высокотемпературной пайки

| Марка или состав | Область применения | Примечание |

| Серебряные припои | ||

| ПСр-10 | Применяется для пайки компонентов, подвергаемых последующему нагреву до 800 °С | — |

| ПСр-12 | Соединение латуни и меди с содержанием меди до 58 % | — |

| ПСр-25 | Для мелких компонентов, где необходима высокая пластичность и чистота | Оптимален при предъявлении требований к внешнему виду |

| ПСр-45 | Для ответственной пайки медных и бронзовых изделий | Обеспечивает электропроводность и пластичность соединения |

| ПСр-65 | Предназначен для пайки ленточных пил | — |

| ПСр-70 | Применяется в токоведущих узлах | — |

| Медно-цинковые припои | ||

| ПМц-36 | Для пайки латуней Л59, ЛС58-1 и легированных сплавов | — |

| ПМц-48 | Применим для латуней Л62 | — |

| ПМц-54, Л62 | Соединение меди, бронзы и стали | — |

| ЛОК62-06-04 | Используется для стали и чугуна | — |

| Л63, Л68 | Пайка меди и углеродистых сталей | — |

| МЦН 48-10, ЛК62-50, ЛОК59-1-03 | Предназначены для пайки серого чугуна | — |

| Медно-фосфористые припои | ||

| ПМФОПр6-4-0,03 | Пайка медных сплавов | Является заменителем серебряных припоев (например, ПСр-40) |

| Кремнемедноалюминиевые припои | ||

| Кремний 6 %, Медь 28 %, Алюминий 66 %, №34 | Соединение алюминиевых деталей и сплавов | Паяные швы устойчивы к коррозии |

Таблица 5. Флюсы для высокотемпературной пайки

| Состав или марка | Область применения | Примечание |

| 100 % бура | Для меди, латуни, бронзы, стали и чугуна | Совместим с серебряными и медноцинковыми припоями |

| №7 | Та же область применения | Аналогично предыдущему |

| №209 | Соединение нержавеющих и жаростойких сталей | — |

| №284 | Применяется с никелевыми и медными сплавами | Используется с серебряными припоями |

| 40 % бура, 40 % борная кислота, 20 % сода | Для соединения меди и латуней | — |

| 50–60 % борной кислоты, 20–25 % литиевой соды, 20–25 % натриевой соды | Пайка чугунных изделий | С латунными припоями |

| 45–55 % HF калия, 45–55 % борной кислоты | Применяется для сверхтвердых сталей | — |

| 60–80 % борной кислоты и добавки фторидов | Пайка меди с нержавеющей сталью | Форма пасты, соотношение воды 4:1 |

| Смесь олова, флюсов и жидкого стекла | Пайка медных сплавов | Используется с порошкообразным припоем |

| 50 % бура и 50 % борной кислоты | Пайка нержавеющей стали | Применяется с раствором ZnCl2 |

| №34 | Соединение алюминия | — |

| Формула с NaF, BaCl2, ZnCl2, CaCl2 | Для заделки трещин в алюминиевом литье | — |

Для разных типов припоев критически важным параметром является ширина зазора: для серебряных она варьируется от 0,03 до 0,12 мм, для медно-цинковых — 0,12 мм, а для оловянно-свинцовых — от 0,05 до 0,12 мм. Сам процесс высокотемпературной пайки реализуется посредством горелок (см. табл. 2) и нормального пламени, мощность которого по ацетилену не должна превышать 70 л/ч на каждый мм толщины нержавеющей стали. Нагрев осуществляется факелом пламени, при этом, если соединяются металлы с различной толщиной или теплопроводностью, пламя направляется преимущественно на более массивную деталь. Толщина припоя выбирается с таким расчётом, чтобы она не превышала тройную толщину самой тонкой из соединяемых деталей.

Интересные факты:

- Газопламенный метод позволяет править двутавровые балки массой более тонны без демонтажа с помощью всего одной горелки.

- Температура в зоне ацетилен-кислородного пламени может достигать 3200 °C, что превышает температуру плавления большинства сталей.

- Современные насадки позволяют управлять формой и жесткостью пламени, обеспечивая обработку элементов различной толщины и профиля.

- Газопламенная очистка активно используется в реставрации памятников архитектуры, так как не повреждает основной материал.

- В термической правке может применяться до 10 различных способов нагрева в зависимости от конфигурации заготовки.

Заключение:

Газопламенный нагрев представляет собой надежный и эффективный инструмент локальной термической обработки металлов. Универсальность метода, простота в эксплуатации и адаптивность к различным технологическим задачам делают его незаменимым в условиях ремонта, строительства и производства. Современные горелки и технологические схемы позволяют точно контролировать параметры нагрева, обеспечивая высокое качество упрочнения, пайки или очистки.

Будучи относительно недорогим и мобильным, этот метод остаётся актуальным даже в эпоху цифровизации и автоматизации производств — как проверенное временем решение для многих инженерных задач.