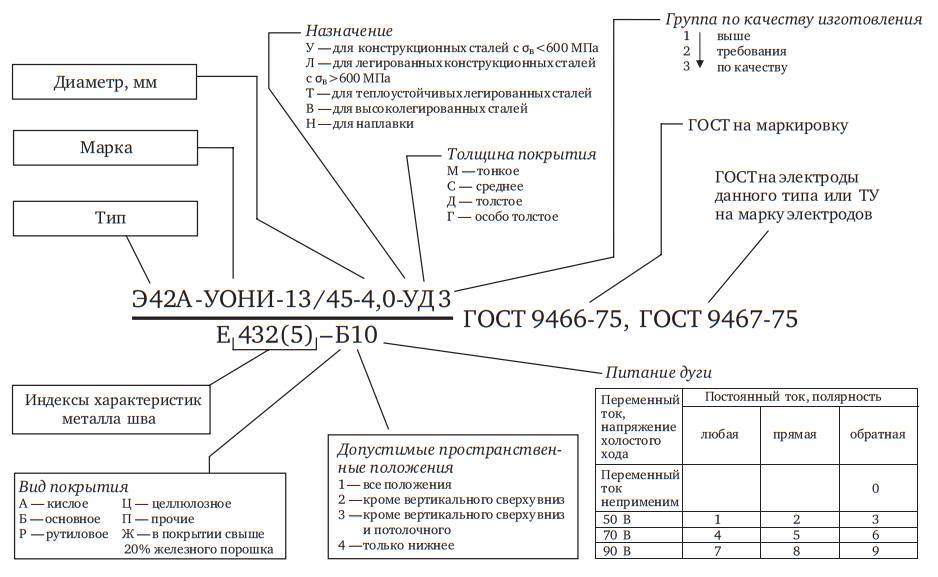

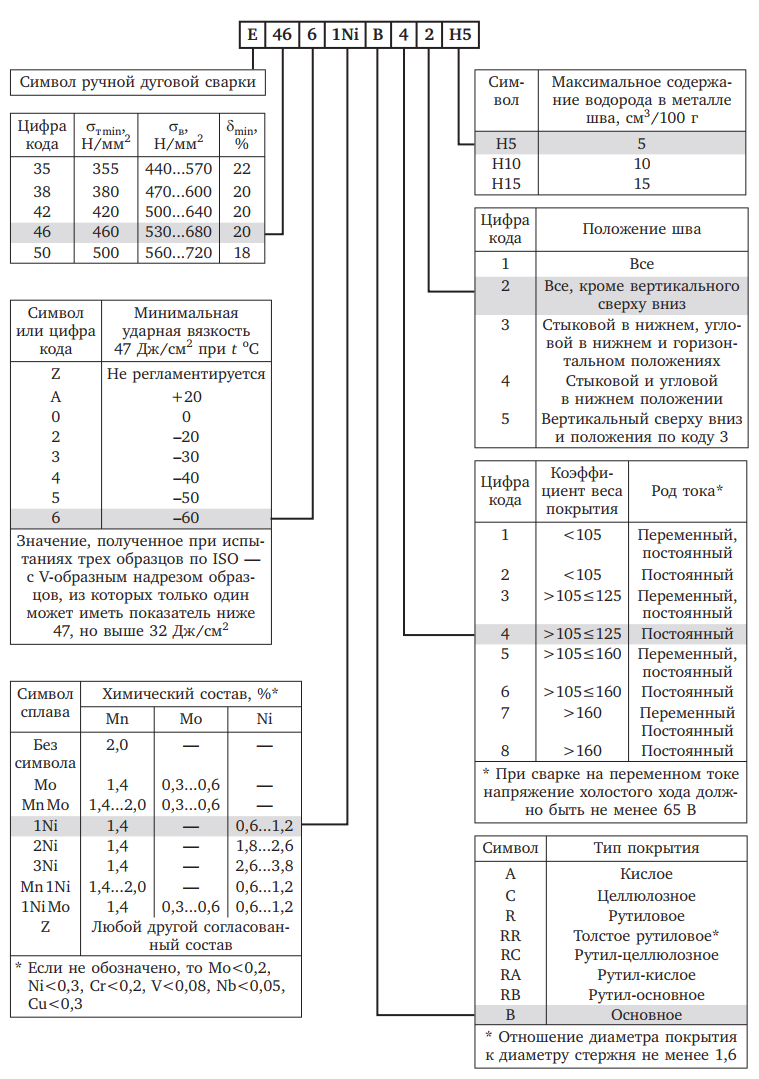

Согласно ГОСТ 9466-75 условное обозначение электродов для дуговой сварки и наплавки приведено на рис. 1 с необходимыми пояснениями. Типы электродов и расшифровка индексов металла зависит от группы электродов по назначению (табл. 1—6).

Таблица 1. Типы электродов для дуговой сварки конструкционных сталей и механические свойств металла шва

| Тип электрода *1 | δ,% | KCU *2, МДж/м2 | Тип электрода *1 | δ,% | KCU *2, МДж/м2 |

| Э38 | 14 | 0,3 | Э55 | 20 | 1,2 |

| Э42 | 18 | 0,8 | Э60 | 18 | 1,0 |

| Э42A | 22 | 1,5 | Э70 | 14 | 0.6 |

| Э46 | 18 | 0,8 | Э85 | 12 | 0,5 |

| Э46А | 22 | 1,4 | Э100 | 10 | 0,5 |

| Э50 | 16 | 0,7 | Э125 | 8 | 0,4 |

| Э50А | 20 | 1,3 | Э150 | 6 | 0,4 |

*1 Число в обозначении типа электрода соответствует значению σв (по ГОСТ 9466-75) в кгс/мм2. Механические свойства для электродов типов Э38—Э60 установлены в состоянии после сварки, а для электродов типов Э70—Э150 — после термообработки согласно техническим условиям на конкретные марки электродов.

*2 KCU — ударная вязкость по ГОСТ 9454-78.

Электроды для сварки конструкционных сталей согласно ГОСТ 9467-75 подразделяют на типы по механическим свойствам шва при нормальной температуре (табл. 1). В индексе металла шва в условном обозначении электрода для сварки сталей с σв< 600 МПа (60 кгс/мм2) цифры расшифровываются следующим образом. Первые две — временное сопротивление разрыву σв, третья обозначает одновременно относительное удлинение δ и критическую температуру хрупкости Тх. (табл. 2).

Рис. 1. Условные обозначения покрытых электродов для сварки и наплавки стали (по ГОСТ 9466-75)

Таблица 2. Индексы металла шва, выполненного электродами для сварки конструкционных сталей с σв ≤ 600 МПа

| Показатель механических свойств | Первые две цифры индекса *1 | Третья цифра индекса *2 | |||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||

| δ,% | 37 | Любое | — | — | — | — | — | — | — |

| 41 или 43 | 20 | 20 | 22 | 24 | 24 | 24 | 24 | 24 | |

| 51 | 18 | 18 | 18 | 20 | 20 | 20 | 20 | 20 | |

| Тх *3, °С | Любые | Не регламентировано | +20 | 0 | –20 | –30 | – 0 | –50 | –60 |

*1 Первые две цифры индекса — временное сопротивление в десятках мегапаскалей, т.е. минимальное σв, равное 370, 410, 430 и 510 МПа (38, 42, 44 И 52 кгс/мм2 соответственно).

*2 Цифра характеризует одновременно δ и Тх; если эти показатели соответствуют разным индексам в таблице, то третий индекс устанавливают по δ, а затем в скобках приводят четвертый дополнительный индекс, характеризующий Тх.

*3 Тх — минимальная температура, при которой ударная вязкость на образцах с V-образным надрезом не менее 0,35 МДж/м2 [3,5 (кгс. м)/см2].

Таким образом, приведенное выше условное обозначение электрода марки УОНИ-13/45 можно расшифровать следующим образом: Э-42А — тип электрода; 4,0 —диаметр, мм; У — электрод для сварки углеродистых сталей с σв < 600 МПа (60 кгс/мм2); Д — покрытие толстое, 3 — третья группа по качеству изготовления; 43 — σв≥ 410 МПа; 2 — δ≥ 22 %; 5 — Тх = – 40 оС; Б — покрытие основное, 2 — сварка возможна во всех положениях, кроме вертикального сверху вниз; 0 — сваривать только постоянным током обратной полярности.

В условном обозначении электродов для сварки легированных конструкционных сталей с σв > 600 МПа (60 кгс/мм2) группа индексов металла шва двойная. Сначала указывается номинальный химический состав шва (принцип маркировки — как для легированных сталей), а затем через дефис — цифра, характеризующая Тх так же, как и третья цифра индекса в табл. 2. Например, для электродов марки ВФС-85 (типа Э85), обеспечивающих в наплавке 0,09 % С, 2 % Мn, 10 % Ni, до 1 % Mo и Сr и Тх = –20 оС, получаем индексы 09Г2Н1МХ-3.

Электроды для сварки легированных теплоустойчивых сталей согласно ГОСТ 9467-75 подразделяют на типы по химическому составу. Для электродов каждого типа регламентированы механические свойства металла шва при нормальной температуре (табл. 3). Индекс металла шва для этих электродов двузначный. Первая цифра характеризует Тх так же, как третья — индекс в табл. 2. Вторая цифра характеризует максимальную рабочую температуру, при которой регламентированы показатели прочности наплавленного металла и металла шва (табл. 4). Например, индексы 27 означают, что для металла шва Тх = 0 оС, а показатели длительной прочности регламентированы до 580 оС.

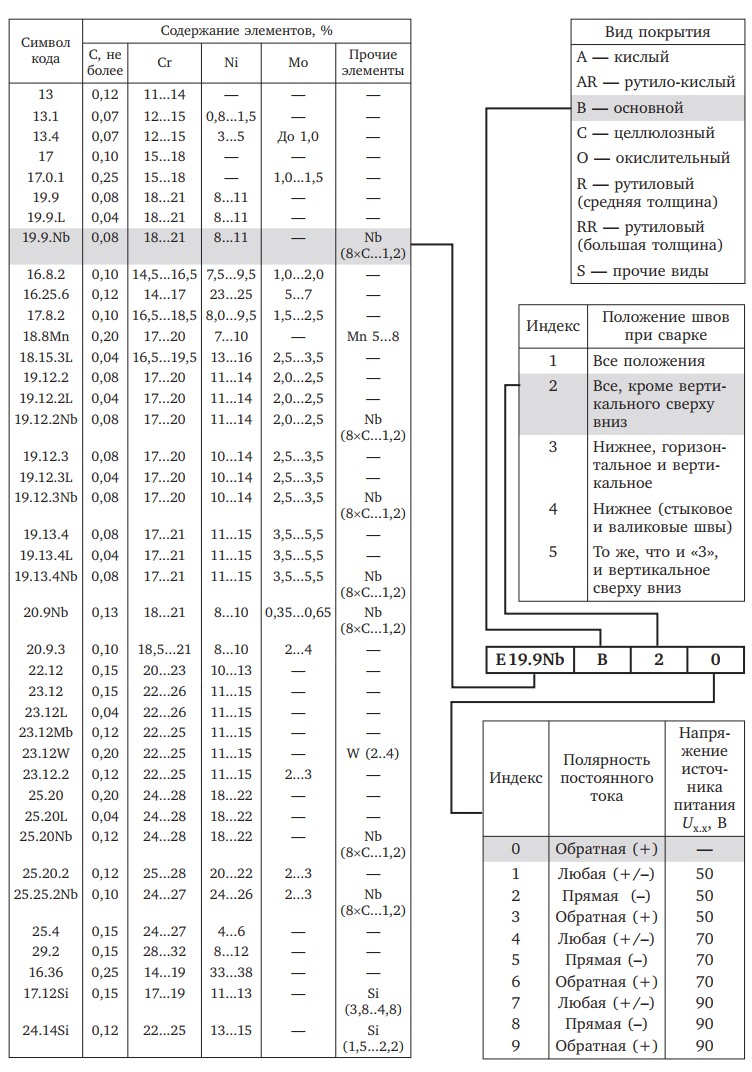

Электроды для сварки высоколегированных сталей с особыми свойствами согласно ГОСТ 10052-75 подразделяют на типы по химическому составу наплавленного металла. Обозначение их аналогично маркировке высоколегированных сталей. Для электродов каждого типа регламентированы механические свойства металла шва при нормальной температуре (табл. 5). Группа индексов металла шва в условном обозначении электродов состоит из четырех цифр для электродов, обеспечивающих аустенитно-ферритную структуру наплавленного металла, и из трех цифр — для остальных электродов. Индексы характеризуют стойкость к межкристаллитной коррозии, жаропрочность, жаростойкость и количество феррита в металле шва (табл. 6).

Таблица 3. Типы электродов для дуговой сварки легированных теплоустойчивых сталей и механические свойства металла шва при нормальной температуре

| Тип | σв, МПа | δ, % | KCU, МДж/м2 |

| Э-09М | 440 | 18 | 1,0 |

| Э-09МХ | 450 | 18 | 0,9 |

| Э-09Х1М | 470 | 18 | 0,9 |

| Э-05Х2М | 470 | 18 | 0,9 |

| Э-09Х2М1 | 490 | 16 | 0,8 |

| Э-09Х1МФ | 490 | 16 | 0,8 |

| Э-10Х1М1НБФ | 490 | 15 | 0,7 |

| Э-10Х5МФ | 540 | 14 | 0,6 |

| Э-10Х3М1БФ | 540 | 14 | 0,6 |

Таблица 4. Максимальная рабочая температура швов Tmax, при которой регламентированы показатели длительной прочности наплавленного металла и металла шва, выполненных электродами для сварки легированных теплоустойчивых сплавов

| Tmax, оС | Вторая цифра

индекса металла шва |

| Менее 450 или не

регламентирована |

0 |

| 450…465 | 1 |

| 470…485 | 2 |

| 490…505 | 3 |

| 510…525 | 4 |

| 530…545 | 5 |

| 550…565 | 6 |

| 570…585 | 7 |

| 590…600 | 8 |

| Более 600 | 9 |

Таблица 5. Типы электродов для дуговой сварки высоколегированных сталей с особыми свойствами и механические свойства металла шва при нормальной температуре

| Тип | σв, МПа | δ,% | KCU, МДж/м2 |

| Э-12X13 | 590 | 16 | 0,5 |

| Э-06Х13Н | 640 | 14 | 0,5 |

| Э-10Х17Т | 640 | — | — |

| Э-12Х11МФ | 690 | 15 | 0,5 |

| Э-12Х11НВМФ | 740 | 14 | 0,5 |

| Э-14Х11НВМФ | 740 | 12 | 0,4 |

| Э-10Х16Н4Б | 980 | 8 | 0,4 |

| Э-08Х24Н6ТАМФ | 690 | 15 | 0,5 |

| Э-04Х20Н9 | 540 | 30 | 1,0 |

| Э-07Х20Н9 | 540 | 30 | 1,0 |

| Э-02Х21Н10Г2 | 540 | 30 | 1,0 |

| Э-06Х22Н9 | 640 | 20 | — |

| Э-08Х16Н8М2 | 540 | 30 | 1,0 |

| Э-08Х17Н8М2 | 540 | 30 | 1,0 |

| Э-06Х19Н11Г2М2 | 490 | 25 | 0,9 |

| Э-02Х20Н14Г2М2 | 540 | 25 | 1,0 |

| Э-02Х19Н9Б | 540 | 30 | 1,2 |

| Э-08Х19Н10Г2Б | 540 | 24 | 0,8 |

| Э-08Х20Н9Г2Б | 540 | 22 | 0,8 |

| Э-10Х17Н13С4 | 590 | 15 | 0,4 |

| Э-08Х19Н10Г2МБ | 590 | 24 | 0,7 |

| Э-09Х19Н10Г2М2Б | 590 | 22 | 0,7 |

| Э-08Х19Н9Ф2С2 | 590 | 25 | 0,8 |

| Э-08Х19Н9Ф2ГФСМ | 590 | 22 | 0,8 |

| Э-09Х16Н8Г3М3Ф | 640 | 28 | 0,6 |

| Э-09Х19Н11Г3М2Ф | 570 | 22 | 0,5 |

| Э-07Х19Н11М3Г2Ф | 540 | 25 | 0,8 |

| Э-08Х24Н12Г3СТ | 540 | 25 | 0,9 |

| Э-10Х25Н13Г2 | 540 | 25 | 0,9 |

| Э-12Х24Н14С2 | 590 | 24 | 0,6 |

| Э-10Х25Н13Г2Б | 590 | 25 | 0,7 |

| Э-10Х28Н12Г2 | 640 | 15 | 0,5 |

| Э-03Х15Н9АГ4 | 560 | 30 | 1,2 |

| Э-10Х20Н9Г6С | 540 | 25 | 0,9 |

| Э-28Х24Н16Г6 | 590 | 25 | 1,0 |

| Э-02Х19Н15Г4АМ3В2 | 640 | 30 | 1,2 |

| Э-02Х19Н18Г5АМ3 | 590 | 30 | 1,2 |

| Э-11Х15Н25М6АГ2 | 590 | 30 | 1,0 |

| Э-09Х15Н25М6Г2Ф | 640 | 30 | 1,0 |

| Э-27Х15Н35В3Г2Б2Т | 640 | 20 | 0,5 |

| Э-04Х16Н35Г6М7Б | 590 | 25 | 0,8 |

| Э-06Х25Н40М7Г2 | 590 | 30 | 1,2 |

| Э-08Н60Г7М7Т | 440 | 20 | 1,0 |

| Э-08Х25Н60М10Г2 | 640 | 24 | 1,2 |

| Э-02Х20Н60М15ВЗ | 690 | 15 | 0,7 |

| Э-04Х10Н60М24 | 590 | 15 | — |

| Э-08Х14Н65М15В4Г2 | 510 | 20 | 1,0 |

| Э-10Х20Н70Г2М2Б2В | 640 | 25 | — |

*1 Применяется покрытый электрод малого диаметра и/или с низкой производительностью.

*2 Использование рода тока ограничено.

*3 Преимущественно для вертикального положения сверху вниз.

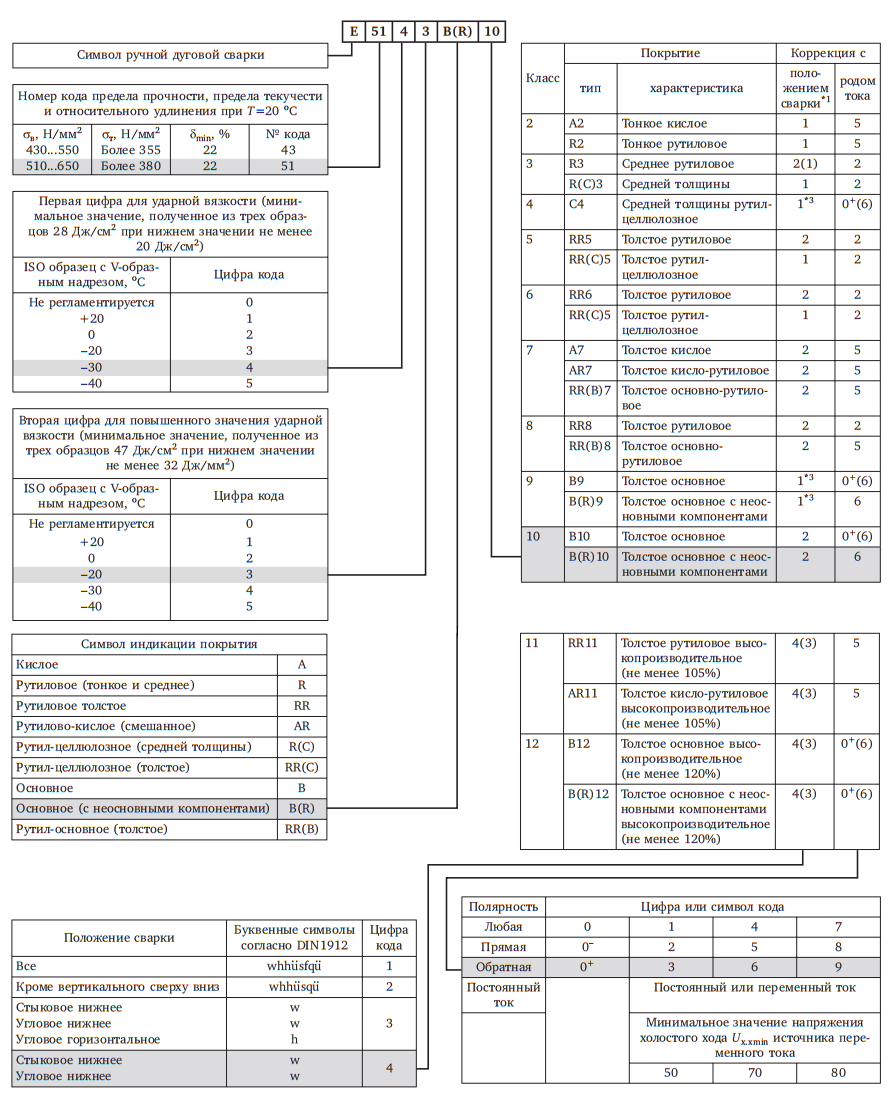

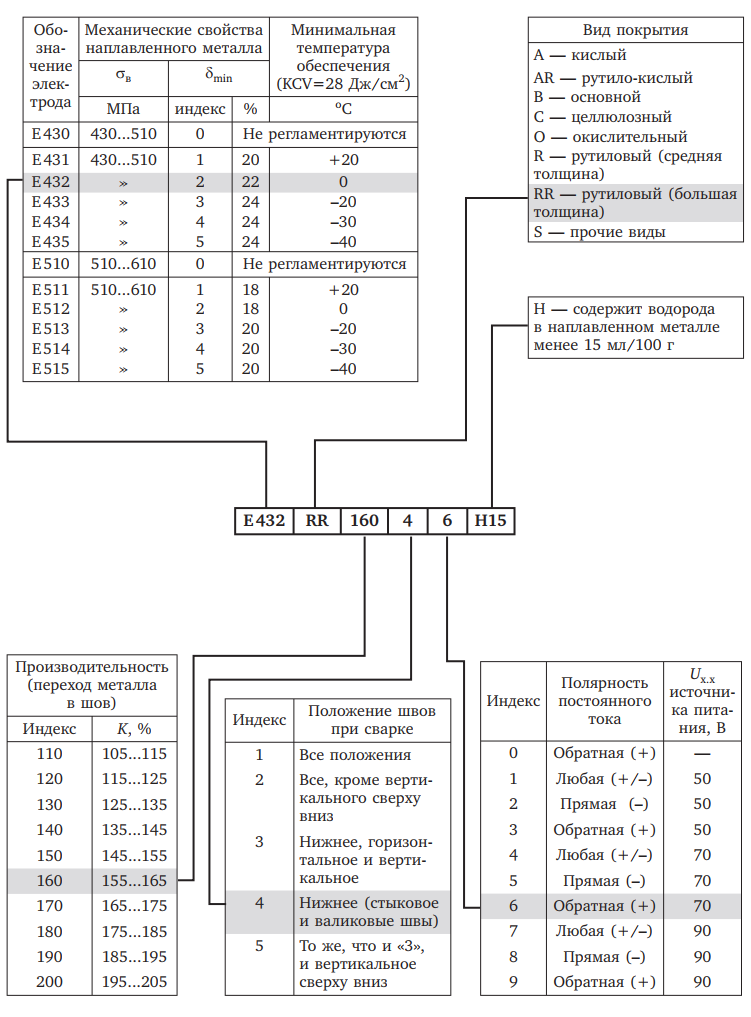

Рис. 2. Условное обозначение покрытых электродов для сварки углеродистых и низколегированных сталей в соответствии с Германским стандартом DIN 1913 (для марки электрода SPEZIAL)

*1 Предел прочности металла шва может быть на 10% меньше минимального показателя для основного металла.

*2 Под минимальным значением ударной вязкости подразумевается значение, полученное при испытаниях трех образцов с нижним пределом.

* 3 Содержание углерода в пределах 0,03…0,1%, серы <0,020%, фосфора <0,025%.

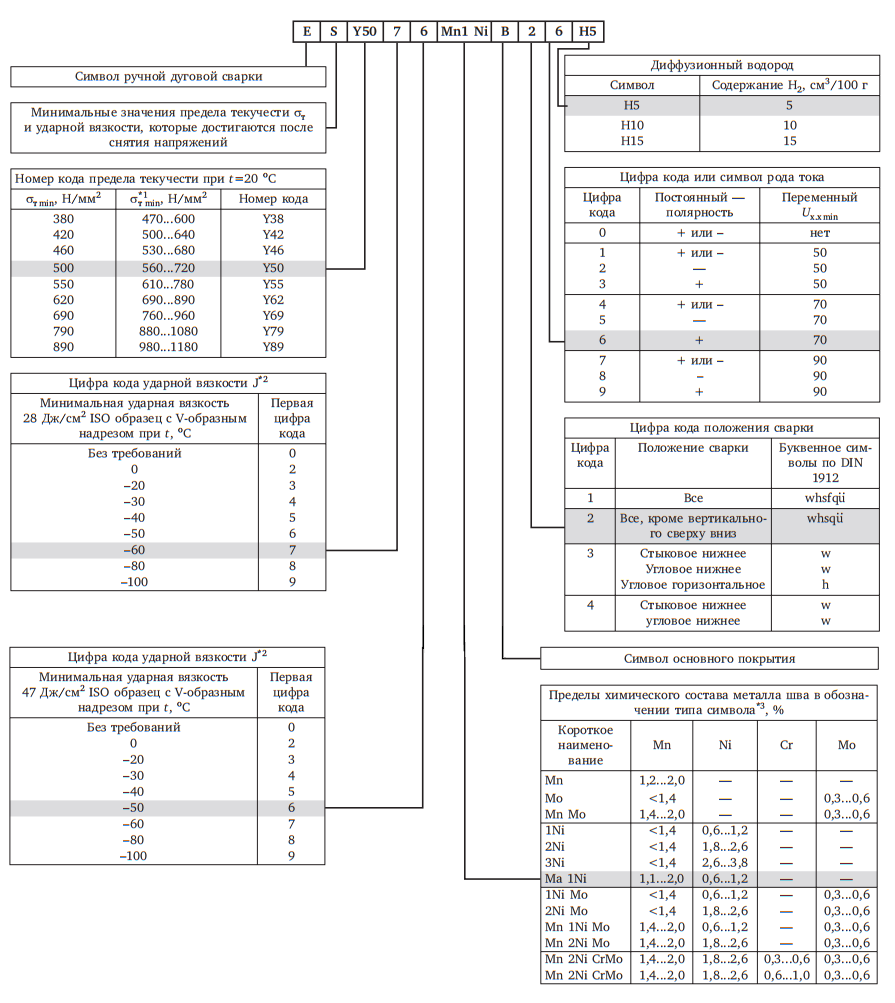

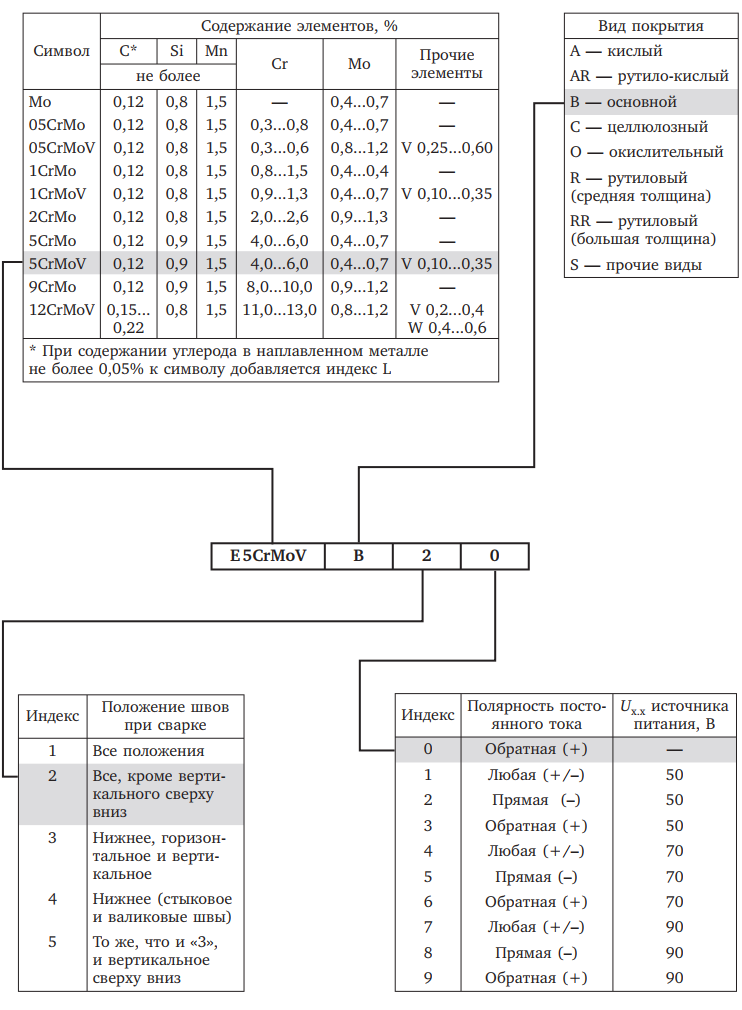

Рис. 3. Условное обозначение покрытых электродов для сварки высокопрочных углеродистых конструкционных сталей в соответствии с Германским стандартом DIN 8529 (для марки электрода «Tenacito 70»)

Таблица 5. Индексы металла шва в условном обозначении электродов для сварки высоколегированных сталей с особыми свойствами

| Цифра индекса | Расшифровка цифр индекса | |||

| первой *1 | второй *2 | третьей *3 | четвертой *4 | |

| 0 | — | — | — | Не нормируется |

| 1 | А | Более 500 | Более 600 | 0,5…4 |

| 2 | АМ | 510…550 | 610…650 | 2…4 |

| 3 | Б | 560…600 | 660…700 | 2…5,5 |

| 4 | В | 610…650 | 710…750 | 2…8 |

| 5 | Д | 660…700 | 760…800 | 2…10 |

| 6 | — | 710…750 | 810…900 | 4…10 |

| 7 | — | 760…800 | 910…1000 | 5…15 |

| 8 | — | 810…850 | 1010…1100 | 10…20 |

| 9 | — | Более 850 | Более 1100 | — |

*1 Наплавленный металл и металл шва не склонны к межкристаллитной коррозии при испытании по методу, соответствующему ГОСТ 6032-2003.

*2 Максимальная рабочая температура, при которой регламентированы показатели длительной прочности, °С.

*3 Максимальная рабочая температура сварных соединений, при которой допускается применение электродов при сварке жаростойких сталей, °С.

*4 Содержание феррита в аустенитно-ферритном расплавленном металле,%.

Условное обозначение электродов для наплавки такое же, как и электродов для сварки. Согласно ГОСТ 10051-75 они подразделяются на типы по химическому составу наплавленного металла. Индексы металла шва в условном обозначении электродов двойные. Первая группа индексов — средняя твердость наплавленного металла по Виккерсу и Роквеллу (через косую черту). Второй индекс показывает, что твердость наплавленного металла обеспечивается без термообработки (индекс 1) или после термообработки (индекс 2). Если твердость регламентируется в обоих случаях, то в скобках приводится вторая группа индексов.

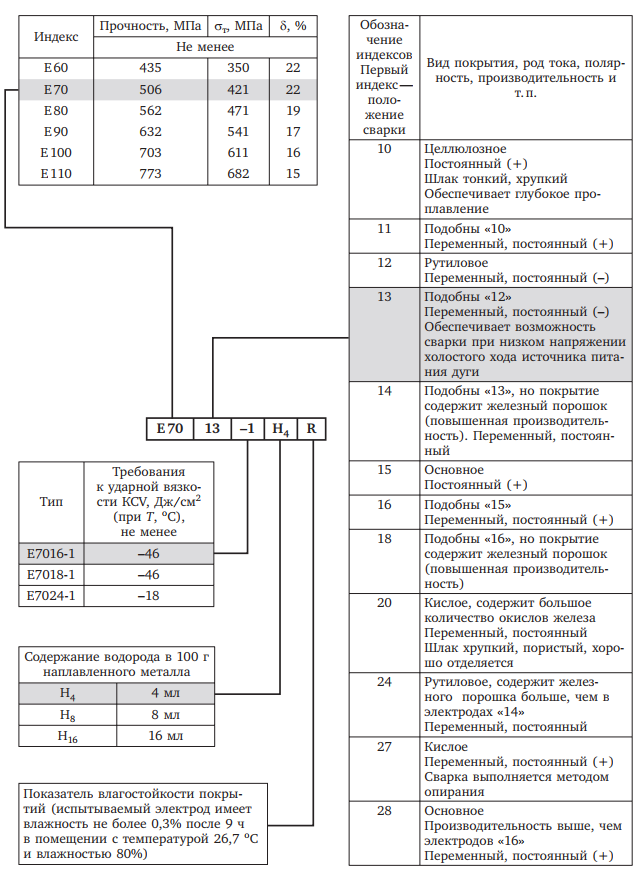

Существующие национальные стандарты условного обозначения электродов для сварки и наплавки имеют подобные схемы построения; в их основу положено буквенное и цифровое обозначение наплавленного электродного металла и его служебные характеристики, типа электродного покрытия и сварочно-технологические особенности его применения (рис. 2—2.4). Европейский и международный стандарты разработаны на основе национальных, что облегчает использование их на практике (рис. 5—2.8).

Рис. 4. Условное обозначение покрытых электродов для сварки углеродистых и низколегированных конструкционных сталей в соответствии со стандартом США AWS/ASME SFA-5.1

Рис. 5. Условное обозначение покрытых электродов для сварки конструкционных углеродистых и низколегированных сталей в соответствии с Европейским стандартом EN-499

Рис. 6. Условное обозначение покрытых электродов для сварки углеродистых и низколегированных конструкционных сталей в соответствии с ISO 2560

Рис. 7. Условное обозначение покрытых электродов для сварки легированных теплоустойчивых сталей в соответствии с ISO 3580

Рис. 8. Условное обозначение покрытых электродов для сварки высоколегированных сталей в соответствии с ISO 3581

Вследствие малого объема применения электродов для ручной сварки цветных металлов и сплавов, соответствующих стандартов на них нет; их изготавливают по специальным техническим условиям.

Конкретные марки покрытых электродов для ручной дуговой сварки и резки сталей приведены в табл. 7—2.13; для наплавки — в табл. 14, для сварки чугуна в табл. 15—2.16, а для сварки цветных металлов в табл. 17.

Таблица 7. Электроды для сварки и наплавки углеродистых и низколегированных конструкционных сталей (dэ — диаметр электрода, Iсв — сварочный ток)

| Марка | Условное обозначение по ГОСТ 9466-75

(ГОСТ 9467-75) ____________________________ |

dэ, мм | Сварочный

ток Iсв, А |

Назначение |

| АНО-5 | Э42-АНО-5-∅-УД

Е 413-РЖ21 |

4

5 |

160…230

190…300 |

Изготовление металлоконструкций ответственного назначения |

| АНО-6 | Э42-АНО-6-∅-УД

Е 41 2(3)-Р21 |

4

5 |

180…200

180…270 |

Малая склонность к пористости и кристаллизационным трещинам. Одобрено RSU, Речным регистром России |

| ОЗС-23 | Э42-ОЗС-23-∅-УД

Е 41 0-Р23 |

2

3 |

40…60

90…120 |

Сварка тонколистового металла. Высокие сварочнотехнологические свойства, в том числе при использовании бытовых трансформаторов |

| ОМА-2 | Э42-ОМА-2-∅-УС

Е 41 0-АЦ16 |

2

2,5 3 |

40…60

60…80 80…100 |

То же. Возможна сварка удлиненной дугой и по окисленной поверхности |

| ВСЦ-4 | Э42-ВСЦ-4-∅-УС

Е 41 0(3)-Ц14 |

3

4 |

90…100

120…160 |

Сварка первого и второго слоя стыков труб методом «сверху вниз». Хорошо перекрывает зазоры |

| СМ-11 | Э42А-СМ-11-∅-УД

Е 43 2(3)-Б16 |

3

4 5 |

100…140

160…220 180…280 |

Изготовление металлоконструкций особо ответственного назначения из низко-, среднеуглеродистых и низколегированных сталей |

| УОНИ-13/45 | Э42А-УОНИ-13/45-∅-УД

Е 41 2(6)-Б20 |

2

2,5 3 4 5 |

30…50

60…80 80…100 100…160 140…200 |

То же. Сварка изделий, работающих при отрицательных температурах. Одобрено Речным регистром России |

| УОНИ-13/45А | Э42А-УОНИ-13/45А-∅-УД

Е 435-Б20 |

2

3 4 5 6 |

55…65

90…130 130…210 160…280 200-320 |

Изготовление конструкций из низколегированных сталей марок СХЛ-4, МС-1. Одобрено RSU, MRS |

| АНО-1 | Э46-АНО-1-∅-УГ

Е 431(3)-РЖ45 |

4

5 6 |

180…240

250…320 350…400 |

Высокопроизводительная сварка толстостенных изделий из низкоуглеродистых и низколегированных сталей, работающих при статических и динамических нагрузках |

| АНО-13 | Э46-АНО-13-∅-УД

Е 432(3)-РЦ1 |

3

4 5 |

90…140

150…190 170…260 |

Сварка вертикальных угловых,

нахлесточных и стыковых соединений способом «сверху вниз». Одобрено Речным регистром России, MRS |

| АНО-14 | Э46-АНО-14-∅-УД

Е 43 1-Р21 |

3

4 5 |

90…140

150…200 180…270 |

Сварка конструкций из углеродистых сталей всех степеней раскисления |

| АНО-21 | Э46-АНО-21-∅-УД

Е 435-Р11 |

2

2,5 3 |

50…90

60…110 90…140 |

То же |

| АНО-4 | Э46-АНО-4-∅-УД

Е 43 2(3)-Р21 |

3

4 5 |

100…140

170…200 190…270 |

Сварка конструкций обычного и ответственного назначения |

| МР-3 | Э46-МР-3-∅-УД

Е 43 1(3)-РБ23 |

3

4 5 6 |

90…120

160…180 170…230 280…320 |

То же. Одобрено Речным регистром России |

| ОЗС-4 | Э46-ОЗС-4-∅-УД

Е 43 0(3)-Р25 |

3

4 5 |

90…100

160…180 200-250 |

Сварка углеродистых и низколегированных сталей. Одобрено Речным регистром России |

| ОЗС-12 | Э46-ОЗС-12-∅-УД

Е 43 0(3)-Р12 |

2

2,5 3 4 5 |

50…60

70…80 90…110 130…160 160…200 |

Сварка тавровых соединений

с получением вогнутых швов. Одобрено речным Регистром России |

| ОЗС-17Н | Э46-ОЗС-17Н-∅-УД

Е 43 0-РЖ45 |

4

5 6 |

150…160

200…230 260…290 |

Сварка угловых и тавровых соединений гравитационным способом |

| ОЗС-22Н | Э46А-ОЗС-22Н-∅-УД

Е 43 2(3)-БРЖ44 |

5

6 |

190…200

240…260 |

То же. Возможно использование и для ручной дуговой сварки.

Одобрено RSU, Речным регистром России, MRS |

| ОЗС-22Р | Э46А-ОЗС-22Р-∅-УД

Е 43 2(3)-БРЖ14 |

3

4 5 6 |

120…140

180…200 240…260 260…300 |

Сварка углеродистых и низколегированных сталей типа 09Г2, 10ХСНД и т.д. Возможна сварка по загрунтованной поверхности. Одобрено RSU, Речным регистром России, MRS |

| УОНИ-13/55 | Э50А-УОНИ-13/55-∅-УД

Е 51 7-Б20 |

2

2,5 3 4 5 |

40…70

50…80 60…100 110…160 140…200 |

Сварка конструкций особо ответственного назначения, из низко-, среднеуглеродистых и низколегированных сталей,

работающих при знакопеременных нагрузках и отрицательных температурах. Одобрено Речным регистром России, MRS |

| АНО-9 | Э50А-АНО-9-∅-УД

Е 515-Б16 |

3

4 5 |

100…150

160…210 180…270 |

То же.

Одобрено RSU, MRS |

| ЦУ-5 | Э50А-ЦУ-5-∅-УД

Е 51 3(0)-Б20 |

2,5 | 75…90 | Сварка трубных деталей и поверхностей нагрева котлоагрегатов из кремнистомарганцевых сталей |

| ДСК-50 | Э50А-ДСК-50-∅-УД

Е 51 5-Б16 |

4

5 |

160…220

180…280 |

Сварка низколегированных сталей марок МЛ-2, 14ХГС, 15ХСНД |

| СК2-50 | Э50А-СК2-50-∅-УД Е 51 5-Б16 |

3

4 5 |

120…140

160…220 180…280 |

Сварка вертикальных швов |

| ТМУ-21У | Э50А-ТМУ-21У-∅-УД Е 43 0-Б20 |

3

4 5 |

80…110

130…170 170…200 |

Сварка трубопроводов и металлоконструкций из углеродистых и низколегированных сталей типа 15ГС и энергетического оборудования. Возможна сварка деталей с узкой разделкой кромок |

| Spezial * | Э50А-Spezial-∅-УД Е 512 (3)-Б11 |

2

2,5 3,2 4 5 6 |

55…65

60…90 95…150 140…190 190…250 260…330 |

Сварка широкой номенклатуры сталей. Дуга горит очень стабильно благодаря двухс.л. ойному по..крытию. Одобрено TU V,

TU V-Vienna, UDT, ABS, BV, DNV, GL, LR, RSU, MRS |

| УОНИ-13/55У | Э55-УОНИ-13/55У-∅-УД Е 51 3-Б26 |

4

5 6 |

150…200

250…330 300…450 |

Сварка ванным способом стержневых элементов (арматуры, рельсов) из низко-, среднеуглеродистых и низко-легированных сталей, а также для стали вручную обычным способом. Для ванной сварки приведенные значения сварочного тока увеличить

в 1,3…1,7 раза |

| Fincord * | Э55-Fincord-∅-УД Е 512(1)-P22 |

1,6

2 2,5 3,2 4 5 6 |

30…50

50…70 65…90 100…140 140…180 190…240 240…290 |

Сварка сталей широкой номенклатуры, исключительно простые в использовании даже начинающим.. и сва..рщиками.

Одобрено TU V, TU V-Vienna, UDT, ABS, BV, DNV, GL, LR |

| ВСФ-65У | Э60-ВСФ-65У-∅-ЛД Е-11ГМ-5-Б20 |

3

4 |

100…120

150…180 |

Сварка ответственных конструкций из углеродистых и низколегированных сталей, работающих при отрицательных температурах |

| ОЗС-24М | Э60-ОЗС-24М-∅-УД Е-06ГСН3-7-Б20 |

3

4 |

90…110

140…150 |

Сварка низколегированных хладостойких перлитных сталей.

Требуется тщательная зачистка свариваемых кромок |

| УОНИ-13/65 | Э60-УОНИ-13/65-∅-УД Е-51 3-Б20 |

2

2,5 3 4 5 |

40…60

60…100 80…110 130…160 160…210 |

То же |

| Supercito * | Э60-Supercito-∅-ЛД Е-602(7)-Б23 |

2,5

3,2 4 5 6 |

65…90

100…140 140…190 190…250 260…340 |

Сварка сталей, содержащих до 0,4% С, без образования трещин в швах. Высокие показатели ударной вязкости при Т = –60°С. Можно использовать для наплавки буферных слоев при сварке сталей с повышенным содер..жани..ем углерода. Одобрено TU V,

TU V-Vienna, UDT, ABS, BV, DNV, GL, LR, RSU, MRS |

| ВСФ-75У | Э70-ВСФ-75У-∅-ЛД Е-11ГМФ-3-Б20 |

4 | 150…190 | Сварка заполняющих и облицовочных слоев труб из низколегированных сталей при изготовлении магистральных трубопроводов |

| Tenacito70 * | Э70-Tenacito70-∅-ЛД Е-692(7)-Б20 |

2,5

3,2 4 5 |

65…95

90…135 140…180 190…240 |

Сварка сталей без образования трещин в швах, обеспечивают высокие показатели ударной вязкости при температуре

–60°С. Высокие сварочно-технологические свойства благодаря двухсло..йном.у. покрытию. Одобрено TU V, TU V-Vienna, UDT, BS, BV, DNV, GL, LR, RSU, MRS |

| ВСФ-85 | Э85-ВСФ-85-∅-ЛД Е-09Г2Н1МХ-3-Б20 |

3

4 |

90…130

160…200 |

Сварка неповоротных стыков труб из термически упрочненных сталей при строительстве магистральных трубопроводов |

| УОНИ-13/85 | Э85-УОНИ-13/85-∅-ЛД Е-12Г2СМ-0-Б20 |

2

2,5 3 4 5 |

50…80

70-100 90…120 140…170 180…220 |

Сварка ответственных конструкций из сталей повышенной и высокой прочности |

| НИАТ-3М | Э85-НИАТ-3М-∅-ЛД Е-13Г1ХМ-0-Б20 |

2

2,5 3 4 5 |

50…80

60…100 90…130 150…180 200…250 |

То же |

| ОЗШ-1 | Э100-ОЗШ-1-∅-ЛД Е-16Г2С1Х1М-0-Б20 |

2

2,5 3 4 5 |

50…60

60…70 80…100 110…140 150…200 |

То же. Возможна наплавка штампов; НВ = 320…365 |

* Фирма AIR-LIQUIDE-Group, Швейцария.

Таблица 8. Электроды для сварки низколегированных теплоустойчивых сталей

| Марка | Условное обозначение по ГОСТ 9467-75 (ТУ)

_________________________________ |

dэ, мм | Iсв, А

________ |

Примечание |

| ОЗС-11 | Э-09МХ-ОЗС-11-∅-ТД

Е-03-РБ23 |

3

4 5 |

90…110

130…150 160…210 |

Сварка конструкций из сталей 12МХ, 15МХ, 12Х1МФ,

15Х1М1Ф и подобных с рабочей температурой до 510 °С. При толщине стенки больше 12 мм необходим предварительный и сопутствующий подогрев 150…200°С |

| ТМЛ-1У | Э-09Х1М-ТМЛ-1У-∅-ТД

Е-04-Б20 |

3

4 5 |

80…110

130…170 170…200 |

Сварка стыков паропроводов из сталей 12МХ,

12Х1МФ,15МХ, 5Х1М1Ф, 20ХМФЛ с рабочей температурой до 540 °С и элементов поверхностей нагрева из сталей 12Х1МФ, 12Х2МФСР, 12Х2МФБ независимо от рабочей температуры |

| ТМЛ-3У | Э-09Х1МФ-ТМЛ-3У-∅-ТД

Е-06-Б20 |

3

4 5 |

80…110

130…170 170…200 |

Сварка оборудования и трубопроводов из сталей 12МХ,

15МХ, 20МХЛ, 12Х2М1, 12Х1МФ, 20ХМФЛ, 15Х1М1Ф и др., работающих при температуре до 570 °С |

| ТМЛ-4В | Э-09Х1М-ТМЛ-4В-∅-ТД

Е-04-Б20 |

3

4 5 |

80…110

130…170 170…200 |

Ремонт дефектов литья корпусных деталей турбин и паровой арматуры без последующей термической обработки. Твердость металла шва 190…240 НВ |

| ЦЛ-17 | Э-10Х5МФ-ЦЛ-17-∅-ВД Е-Б20 |

3

4 5 |

80…110

130…160 160…210 |

Сварка ответственных конструкций из сталей 15Х5М,

12Х5МФ, 15Х5МФА, работающих при температурах до 450 °С и наличии агрессивных сред. Требуется предварительный и сопутствующий подогрев 350…450 °С |

| ЦЛ-39 | Э-09Х1МФ-ЦЛ-39-∅-ТД

Е-06-Б20 |

2,5 | 70…90 | Сварка элементов поверхностей нагрева котлов и стыков труб диаметром до 100 мм и толщиной стенки до 8 мм из сталей 12Х1МФ, 12Х2МФСР,

12Х2МФБ, работающих при температурах до 565 °С |

| УОНИ-13/НЖ 12Х13 | Э-12Х13-УОНИ-13/НЖ-∅-ВД 12Х13 Е-000-Б20 |

2

2,5 3 4 5 |

40…60

60…90 80…100 110…140 140…170 |

Сварка ответственных конструкций из хромистых сталей типа 12Х13 и наплавка уплотнительных поверхностей арматуры |

| OE-N125 * | Э-09Х1МФ-OE-N125-∅-ТД

Е 18-Б20 |

2,5

3,2 4 5 |

60…90

90…130 140…180 190…230 |

Заварка дефектов литья из хромомолибденованадиевых сталей, работающих при те.м. пературе 600°С. Одобрено TUV, UDT |

| Chromocord Kв | Э-06ХМ-Chromocord Kв-∅-ТД

Е 17-Б20 |

2,5

3,2 4 5 |

60…85

100…130 140…180 190…230 |

Сварка теплоустойчивых сталей, работающих при температурах до 570°С. Высокие сварочно-технологические свойства благодаря двухслойно..му покрытию. Одобрено TUV, UDT, ABS |

* Фирма AIR-LIQUIDE-Group, Швейцария.

Таблица 9. Электроды для сварки высоколегированных жаропрочных и жаростойких сталей и сплавов

| Марка | Условное обозначение по ГОСТ 9466-75 и ГОСТ 10052-75

(или ТУ) ____________________________________ |

dэ, мм | Iсв, А

________ |

Назначение |

| ОЗЛ-6 | Э-10Х25Н13Г2-ОЗЛ-6-∅-ВД Е-2975-Б20 |

3

4 5 |

60…80

120…140 140…160 |

Сварка литья и проката из жаростойких сталей типа 20Х23Н13, 20Х23Н18, работающих при температурах до 1000 °С и наличии агрессивных сред |

| ОЗЛ-2 | Э-09Х20Н14Г2М2-ОЗЛ-2-∅-ВД Е-5060-Б20 |

3

4 5 |

50…80

90…130 120…160 |

Сварка сталей типа 20Х23Н13, работающих при температурах до 900 °С в газовых средах, содержащих сернистые соединения |

| ОЗЛ-35 | ОЗЛ-35-∅-ВД

Е-009-Б20 |

3

4 |

90…100

120…130 |

Сварка сплавов ХН70Ю (ЭИ652), ХН45Ю (ЭП747) и подобных, работающих при температурах до 1200°С |

| ОЗЛ-5 | Э-12Х24Н14С2-ОЗЛ-5-∅-ВД Е-0075-Б20 |

3

4 5 |

60…80

110…130 140…160 |

Сварка проката и заварка дефектов литья из сталей типа 20Х25Н20С2 (ЭИ283), 20Х20Н14С2 (ЭИ211), работающих в окислительных средах при температурах до 1050 °С |

| ОЗЛ-31 | ОЗЛ-31-∅-ВД

Е-097-Б20 |

3

4 |

80…100

100…130 |

Сварка сплавов типа ХН78Т (ЭИ435), ХН70ВМЮТ (ЭИ765),

а также разнородных сталей и сплавов |

| ГС-1 | ГС-1-∅-ВД

Е-0077-Б20 |

3

4 |

70…90

110…130 |

Сварка тонколистовых конструкций из жаростойких сталей типа 20Х20Н14С2 (ЭИ211), 20Х25Н20С2

(ЭИ283), работающих в углеродосодержащих средах при температурах до 1000 °С |

| ИМЕТ-10 | Э-04Х10Н60М24-ИМЕТ-10-∅-ВД Е-086-БР30 |

2,5

3 |

40…75

60…100 |

Сварка жаростойких и жаропрочных сталей и сплавов типа 37Х12Н8Г8МФБ (ЭИ481), ХН67МТЮ (ЭИ445Р), ХН78Т (ЭИ435), ХН77ТЮ (ЭИ437Л) и подобных, а также сварка разнородных жаропрочных сталей и сплавов. Выполняется узкими валиками |

| КТИ-5 | КТИ-5-∅-ВД

Е-0010-Б20 |

3

4 5 |

80…100

100…140 150…180 |

Сварка литых и кованых жаропрочных сталей 15Х14Н14М2ВФБГ,

08Х16Н13М2Б и подобных, работающих при температурах до 550…600°С, а также для заварки дефектов литья из этих сталей |

| ОЗЛ-29 | Э-0Х17Н13С4-ОЗЛ-29-∅-ВД Е-0085-Б20 |

3

4 |

80…90

100…120 |

Сварка и заварка дефектов литья конструкций из жаростойких сталей типа 20Х20Н14С2, 20Х25Н20С2,

работающих при температурах до 1100°С в окислительной или науглераживающей среде |

| ЦТ-28 | Э-08Х14Н65М15В4Г2-ЦТ-28-∅-ВД Е-000-Б20 |

3

4 |

80…100

110…140 |

Сварка сплавов типа ХН78Т(ЭИ435), ХН70ВМЮТ(ЭИ765) и подобных, а также разнородных сталей и сплавов |

* Фирма AIR-LIQUIDE-Group, Швейцария.

Таблица 10. Электроды для сварки высоколегированных коррозионно-стойких сталей

| Марка | Условное обозначение по ГОСТ 9466-75 и ГОСТ 10052-75

(или ТУ) _______________________________________ |

dэ, мм | Iсв, А

_________ |

Назначение |

| ОЗЛ-22 | Э-02Х21Н10Г2-ОЗЛ-22-∅-ВД Е-2006-П10 |

3

4 |

65…85

110…130 |

Сварка низкоуглеродистых сталей типа 04Х18Н10, 03Х18Н12, 03Х18Н11, работающих в окислительных средах и в азотной кислоте |

| ОЗЛ-14А | Э-04Х20Н9-ОЗЛ-14А-∅-ВД Е-2006-Р10 |

3 | 50…70 | Сварка сталей типа 18-8. Металл шва стоек против МКК |

| ОЗЛ-7 | Э-08Х20Н9Г2Б-ОЗЛ-7-∅-ВД Е-2005-Б20 |

2

2,5 3 4 5 |

30…50

40…50 60…70 110…130 140…160 |

Сварка сталей типа 08Х18Н10, 08Х18Н10Т, 08Х18Н12Т, 08Х18Н12Б, когда к металлу шва предъявляются жесткие требования стойкости против МКК |

| ЦЛ-11 | Э-08Х20Н9Г2Б-ЦЛ-11-∅-ВД Е-2005-Б20 |

2

2,5 3 4 5 |

40…55

55…65 70…90 130…150 150…180 |

То же |

| ОЗЛ-8 | Э-07Х20Н9-ОЗЛ-8-∅-ВД Е-2004-Б20 |

2

2,5 3 4 5 |

30…50

40…60 50…70 110…130 150…170 |

Сварка тех же сталей без предъявления требования стойкости против МКК |

| ЦТ-15 | Э-08Х19Н10Г2Б-ЦТ-15-∅-ВД Е-2453-Б20 |

2

2,5 3 4 5 |

50…70

70…90 80…100 110…140 150…180 |

Сварка ответственных узлов из сталей Х18Н9Т-Л, Х20Н12Т-Л, Х16Н13Б (ЭИ724), 12Х18Н9Т и подобных, работающих при температурах до 800 °С и при больших давлениях |

| АНВ-20 | АНВ-20-∅-ВД Е-000-РБ20 |

3 4 |

80…110 110…140 |

Сварка хладостойкой стали 03Х20Н16АГ6 и подобных |

| НИАТ-1 04Х19Н9 | Э-08Х17Н8М2- НИАТ-1 -∅-ВС 04Х19Н9Е-2005-БР20 |

2

2,5 3 4 5 |

30…50

40…70 50…80 100…140 130…170 |

Сварка сталей типа 18-8 |

| НЖ-13 | Э-09Х19Н10Г2М2Б-НЖ-13-∅-ВС Е-2005-Б20 |

3

4 5 6 |

70…90

120…140 160…180 180…200 |

Сварка сталей типа 10Х17Н13М3Т, 08Х21Н16М2Т, 08Х17Н15М3Т и подобных, работающих в среде серной кислоты |

| ОЗЛ-3 | ОЗЛ-3-∅-ВД

Е-0000-Б20 |

3

4 5 |

60…80

110…130 140…170 |

Сварка сталей типа 15Х18Н12С4ТЮ.

Металл шва стоек против МКК |

| ОЗЛ-20 | Э-02Х20Н14Г2М2-ОЗЛ-20-∅-ВД Е-2001-П10 |

3

4 |

65…85

110…130 |

Сварка сталей типа 03Х16Н15М3, 03Х17Н14М2 и подобных |

| ОЗЛ-21 | Э-02Х20Н60М15В3-ОЗЛ-21-∅-ВД Е-000-П20 |

3 | 80…100 | Сварка сталей типа ХН65МВ (ЭП567), иХ60МБ (ЭИ758) и подобных |

| ОЗЛ-37-1 | ОЗЛ-37-1-∅-ВД

Е-400-БР20 |

3

4 |

110…130

130…160 |

Сварка конструкций из сплавов 03ХН28МДТ, 06ХН28МДТ, стали 03Х21Н21М4ГБ,

работающих в среде серной и фосфорной кислот с добавками фтористых соединений |

| ОЗЛ-25Б | Э-10Х20Н70Г2М2Б2В-ОЗЛ-25Б-3,0-ВД Е-087-Б20 |

3 | 60…80 | Сварка конструкций из сплавов типа ХН78Т (ЭИ435), разнородных сталей и сплавов, наплавка |

| ЭА-400/10У | Э-0Х18Н10Г2М3Ф-ЭА-400/10У-∅-ВД Е-000-Б20 |

2

2,5 3 4 5 |

30…55

40…65 60…100 110…140 140…160 |

Сварка конструкций из сталей 1Х18Н9Т, 1Х18Н12Т, Х18Н12М2Т, Х18Н12М3Т, работающих при температурах до 350 °С в агрессивных средах без термической обработки |

| ЦЛ-9 | Э-10Х25Н13Г2Б-ЦЛ-9-∅-ВД Е-2005-Б20 |

3

4 5 |

80…100

130…150 150…170 |

Сварка коррозионно-стойкого слоя стали типа Х18Н10Т, Х18Н9Т, 0Х13 и подобных при изготовлении биметаллических конструкций, сталей типа Х25Т. Металл шва стоек против МКК |

| ЭА-606/10 | Э-08Х19Н9Ф2Г2СМ-ЭА-606/10-∅-ВД Е-000-Б20 |

3

4 5 |

60…90

100…130 140…160 |

Сварка конструкций из сталей типа 09Х17Н7Ю, 14Х17Н2 |

| ЭА-981/15 | ЭА-981/15-∅-ЛД Е-Б10 |

2

2,5 3 4 5 |

40…55

55…65 80…100 120…150 150…180 |

Сварка конструкций из сталей типа АК |

| Supranox308L * | Э-02Х19Н10-Supranox308L-∅-ВД Е-0150-P23 |

1,6

2 2,5 3,2 4 5 |

20…40

35…60 45…80 70…120 100…150 130…230 |

Сварка конструкций из сталей широкой номенклатуры типа 18-8, работающих при температурах до.. 800 °С. Одобрено TU V, UDT, ABS |

| Supranox316L * | Э-03Х18Н12М3-Supranox316L-∅-ВД Е-0100-P23 |

1,6

2,0 2,5 3,2 4 5 |

20…40

35…60 45…80 70…120 100…150 130…230 |

Сварка низкоуглеродистых аустенитных сталей — проката и литья, работающих при температурах до.. 400 °С. Одобрено TU V, UDT, ABS |

* Фирма AIR-LIQUIDE-Group, Швейцария.

Таблица 11. Электроды для сварки разнородных сталей

| Марка | Условное обозначение по ГОСТ 9466-75 и ГОСТ 10052-75

(или ТУ) ____________________________________ |

dэ, мм | Iсв, А

_________ |

Примечание |

| ВИ-ИМ-1 | ВИ-ИМ-1-∅-ВД

Е-000-Б30 |

2

2,5 3 4 |

30…60

40…75 60…90 100…130 |

Сварка жаропрочных сталей и сплавов между собой, а также с другими сталями |

| АНЖР-1 | АНЖР-1-∅-ВД

Е-001-Б20 |

3

4 5 |

85…95

110…125 130…145 |

То же. Возможна сварка закаливающихся сталей без подогрева и последующей термической обработки при изготовлении и ремонте изделий, работающих при температурах до 600 °С |

| АНЖР-2 | АНЖР-2-∅-ВД

Е-001-Б20 |

3

4 5 |

85…95

110…125 140…160 |

То же. Температурный режим работы снижен до 450…550 °С |

| НИАТ-5 | Э-11Х15Н25М6АГ2-НИАТ-5-∅-ВД Е-000-Б20 |

2

2,5 3 4 5 |

30…50

40…70 60…100 100…140 130…170 |

Сварка сталей 30ХГСА, 30ХГСНА в закаленном состоянии без последующей термической обработки, а также аустенитных сталей с низко- и среднелегированными |

| НИИ-48Г | Э-10Х20Н9Г6С-НИИ-48Г-∅-ВС Е-0050-Б10 |

3

4 5 |

100…130

140…180 190…200 |

Сварка стали 110Г13Л, низколегированных с хромоникелевыми сталями аустенитного класса |

| ОЗЛ-19 | ОЗЛ-19-∅-ВД

Е-2070-РБ20 |

3

4 |

70…80

110…130 |

Сварка и заварка дефектов литья стали 110Г13Л, а также сварка этой стали с низко- и среднелегированными типа 30ХГСА |

| ЭА-395/9 | Э-11Х15Н25М6АГ2-ЭА-395/9-∅-ВД

Е-000-Б20 |

2

3 4 5 |

30…50

70…100 100…150 150…180 |

Сварка и наплавка сталей перлитного класса, низко- и среднелегированных сталей в закаленном состоянии, а также разнородных соединений из аустенитных и перлитных сталей |

| Supranox309L * | Э-03Х25Н13-Supranox309L-∅-ВД

Е-0118-Р23 |

2,5

3,2 4 |

60…90

90…120 100…160 |

Сварка аустенитных сталей с ферритными, наплавка аустенитного металла на поверхности низкоуглеродистой стали. Коррозионная стойкость обеспечивается в пер.в. ом слое.

Одобрено TU V |

* Фирма AIR-LIQUIDE-Group, Швейцария.

Таблица 12. Электроды для сварки и резки под водой

| Марка | Условное обозначение по ГОСТ 9466-75

и ГОСТ 9467-75

|

dэ, мм | Iсв, А

_________ |

Назначение |

| АНДР-1

(опытный) |

АНДР-1-∅ | 4

5 |

300…330

450…500 |

Для подводной резки металла толщиной до 20 мм на глубине до 30 мм во всех пространственных положениях в пресной и морской воде |

| ЭПС-АН1

(опытный) |

Э-42-ЭПС-АН1-∅-УД Е 416-Р20 |

3

4 5 |

110…140

160…200 180…220 |

Сварка под водой и в зоне переменного смачивания. Электрод с гидроизоляционным покрытием |

Таблица 13. Электроды для резки на воздухе (ГОСТ 9466-75) *1

| Марка | Условное обозначение (ТУ)

___________________ |

dэ, мм | Iсв, А

__________ |

Расход электродов, кг/кг, наплавленного металла | Производительность резки, кг/ч |

| АНР-2 | АНР-2-∅

14-4-682-76 |

4 | 250…300 | 0,35…0,55 | 6 |

| 5 | 320…360 | 10 | |||

| 6 | 350…420 | 14 | |||

| АНР-3 | АНР-3-∅

ИЭС-541-86 |

4 | 280…300 | — | 6 |

| 5 | 300…400 | 11 | |||

| 6 | 350…450 | 17 | |||

| АНР-4 | АНР-4-∅

— |

4 | 250…300 | 0,40…0,55 | 7 |

| 5 | 300…360 | 12 | |||

| 6 | 350…420 | 18 | |||

| ОЗР-1 *2 | ОЗР-1-∅

14-4-321-73 |

3 | 110…170 | 0,6 | 1,3 |

| 4

5 |

180…260

250…350 |

2,1

2,8 |

|||

| 6 | 360…600 | 3,2 | |||

| ОЗР-2 | ОЗР-2-∅

14-4-1595-90 |

3 | 80…100 | 0,6 | 1,1 |

| 4

5 |

260…300

420…480 |

1,7

2,2 |

|||

| 6 | 600…680 | 3,0 |

*1 Все электроды предназначены для удаления дефектов в сварных швах и литье, резки, строжки, пробивки отверстий в изделиях из сталей, чугуна и цветных металлов.

*2 Кромки не насыщаются углеродом, поверхность реза чистая, в аэрозолях не содержатся вредные компоненты.

Таблица 14. Электроды для наплавки

| Марка | Условное обозначение по ГОСТ 9466-75 и ГОСТ 10051-75 (или ТУ)

_______________________________________ |

Твердость,

HRC |

Условия работы наплавляемых деталей | |

| После наплавки | После термообработки | |||

| ОЗН-250У | Э-10Г2-ОЗН-250У-∅-НД Е-250/25-1-Б42 |

20…28 | — | Трение металла о металл в сочетании с ударными нагрузками |

| ОЗН-300У | Э-11Г3-ОЗН-300У-∅-НД Е-300/32-1-Б42 |

28…35 | — | То же, в сочетании со смятием |

| У340п/б | Э-15Г3М-У340п/б-∅-НД Е-300/32-1-Б30 |

27…36 | — | То же |

| ОЗН-350У | Э-12Г4-ОЗН-350У-∅-НД Е-350/37-1-Б42 |

35…40 | — | То же |

| Р-70 | Э-30Г2ХМН-Р70-∅-НД Е-350/37-1-Б40 |

30…39 | — | То же, при интенсивных ударах |

| ОЗН-400У | Э-15Г5–ОЗН-400У-∅-НД Е-400/41-1-Б42 |

40-44 | 26 * | То же |

| ОЗШ-1 | Э-16Г2ХМ–ОЗШ-1-∅-НД Е-350/37-1-Б20 |

35…39 | — | Высокое давление, удары, скольжение |

| ОЗШ-2 | 100М10Х5В2Ф-ОЗШ-2-∅-НД

Е-650/56-1-П30 |

56 | — | То же, при высоких температурах |

| ОЗШ-3 | Э-37Х9С2-ОЗШ-3-∅-НД Е-650/56-1-Б30 |

52…58 | — | То же, в условиях теплосмен |

| ЭН-60М | Э-70Х3СМТ-ЭН-60М-∅-НД Е-650/56-1,2-Б40 |

52…60 | 24…26 | То же |

| УОНИ-13НЖ 20Х13 | Э-20Х13 УОНИ-13/НЖ -∅-НД 20Х13 Е-450/45-2-Б40 |

33…48 | — | То же |

| ЦН-12М-67 | Э-13Х16Н8М5С5Г4Б-ЦН-12М-67-∅-НД Е-450/45-2-Б40 |

38…50 | — | Высокое давление и температура в сочетании с коррозионной средой |

| ЦН-6Л | Э-08Х17Н8С6Г-ЦН-6Л-∅-НД Е-300/32-2-Б40 |

28…37 | — | То же |

| ОЗИ-4 | Э-90Х4М4ВФ-ОЗИ-3-∅-НД Е-750/60-2-Б40 |

50…62 | 58…63 *2 | Высокое давление,

удары, скольжение, окислительная среда, теплосмены |

| ОЗШ-3 | Э-10М9Н8К8Х2СФ-ОЗШ-4-∅-НГ

Е-700/58-2-П40 |

50…52 | 55…60 *2 | То же |

| ОЗИ-4 | Э-10К15В7М5Х3СФ-ОЗИ-4-∅-НГ

Е-650/56-2-П40 |

50 | 52…58 *2 | То же |

| ОЗИ-5 | Э-10К18В11М10Х3СФ-ОЗИ-5-∅-НГ

Е-850/62-2-П40 |

60 | 62…65 *2 | То же |

| ВСН-6 | Э-110Х14В13Ф2-ВСН-6-∅-НГ

Е-600/53-1-П40 |

50…55 | 42…44 *2 | Абразивное изнашивание с интенсивными ударами |

| ВСН-8 | 120В13Х7Р-ВСН-8-∅-НГ

Е-700/58-1-Б40 |

57…64 | 45…50 *1 | То же, с дополнительным значительным давлением |

| ЭНУ-2 | 350Х15Г3Р1-ЭНУ-2-∅-НД

Е-700/58-1-П46 |

57 | — | Абразивное изнашивание с интенсивными ударами |

| УОНИ-13 4Х10В5МФ | 35Х10В5МФ-УОНИ-13 -∅-НД

4Х10В5МФ Е-450/45-1(550/50-2)-Б30 |

45…48 | 48…52 *2 | Высокое давление, удары, скольжение,

окислительная среда, высокая температура |

| ОМГ-Н | Э-65Х11Н3-ОМГ-Н-∅-НД Е-300/32-1-Б42 |

25…33 | — | Ударно-абразивное изнашивание в сочетании с высоким давлением |

| ЦНИИН-4 | Э-65Х25Г13Н3-ЦНИИН-4-∅-НД Е-300/32-1-Б40 |

25…31 | 45…50 *3 | То же. Заварка дефектов литья стали 110Г13Л |

| ВСН-10 | 50Х12Н4М2-ВСН-10-∅-НД

Е-300/45-1-Б40ы |

40…45 | — | Абразивное изнашивание с умеренными ударами, трение без смазки при высоких контактных нагрузках |

| ЖСН-60Р | Э-105В6Х5М3Ф3-ЖСН-60Р-∅-НД Е-650/56-1 (850/62-2)-Б40 |

54…58 | 22…26 *1

61…65 *4 |

Высокое давление, удары, скольжение |

| 12АН/ЛИВТ | Э-95Х7Г5С-12АН/ЛИВТ-∅-НД Е-300/32-1-Б43 |

25…32 | — | Абразивное изнашивание с интенсивными ударами |

| ТКЗ-Н | Э-30Х5В2Г2СМ-ТКЗ-Н-∅-НД Е-650/56-1 (450/45-2)-Б40 |

50…60 | 43…52 *2 | То же |

| 13КН/ЛИВТ | Э-80Х4С-13КН/ЛИВТ-∅-НД Е-700/58-1-Б43 |

56…62 | — | Абразивное изнашивание при слабых ударах или отсутствии их |

| ВСН-9 | 140Х10Н2Г2АР-ВСН-9-∅-НГ

Е-850/62-1-Б40 |

60…65 | — | Интенсивное ударноабразивное изнашивание при нормальных и отрицательных температурах |

| ЦН-16 | Э-175Н8Х6СТ-ЦН-16-∅-НГ

Е-650/56-1-Б40 |

52…57 | — | Интенсивное абразивное изнашивание с умеренными ударами |

| Т-620 | Э-320Х23С2ГТР–Т-620-∅-НГ

(Е-700/58-1-Б40 |

55…62 | — | Абразивное изнашивание со слабыми ударами |

| Т-590 | Э-320Х25С2ГР-Т-590-∅-НГ

Е-850/62-1-Б40 |

57…65 | — | То же, без ударного нагружения |

| УОНИ-13 Н1-БК | Э-09Х31Н8АМ2- УОНИ-13 -∅-НД H1-БКЕ-250/25-1 (450/45-2)-Б40 |

23…28 | 40…48 *2 | Высокое давление и температура в сочетании с коррозионной средой |

| ВПИ-1 | Э-09Х16Н9С5Г2М2ФТ-ВПИ-1-НД Е-250/25-1 (300/32-2)-Б40 |

23…28 | 29…34 *1 | То же |

| ЦН-2 | Э-190К52Х29В5С2-ЦН-2-∅-НД Е-460/45-1-Б40 |

39 | — | То же |

| ЗИО-8 | Э-10Х25Н13Г2-ЗИО-8-∅-ВД Е-0053-Б20 |

— | — | Однослойная наплавка коррозионно-стойкого металла, который не подвергается термической обработке в интервале температур 500…800 oС, нанесение первого слоя при двухслойной коррозионностойкой наплавке на детали из сталей перлитного класса |

| ЭА-400/10У ЭА-400/10Т | 4Х17Н10М2Г1-ЭА-400/10У-∅-ВД

Е-Б 20 |

— | — | Наплавка второго коррозионностойкого слоя на детали из сталей перлитного класса |

| Сормайт С-27 | 400Х26Н2С2ВМГ-С-27-∅-ВД

Е-700/52-1-П 46 |

50…52 | — | Абразивное изнашивание с умеренными ударами при температуре до 500 oС и наличии коррозионной среды |

| ЦН-10 | Э-250Г20-ЦН-10-∅-НД Е-350/35-1-Б42 |

35…43 | — | Абразивное изнашивание, смятие, высокие ударные нагрузки. Наплавленный металл склонен к самоупрочнению |

| МГТУ-1 | Э-300Г35-МГТУ-1-∅-НД ТУ МГТУ |

41…46 | — | То же |

| Ш-7 | Э-50Х2М-Ш-7-∅-ВД ТУМОС3а |

38…44 | — | Умеренное абразивное изнашивание и удары средней интенсивности |

| ЦС-2 | Э-170Х15Н2Г-ЦС-2-∅-НД Е-400/40-1-Б20 |

39…45 | — | Незначительное абразивное изнашивание в сочетании с интенсивными ударными нагрузками |

| ЦН-11 | Э-225Х10Г10С-ЦН-11-∅-НД Е-400/40-1-Б20 |

40…50 | — | Абразивное изнашивание и удары средней интенсивности |

| Сталинит | Э-40Х8Г10-Сталинит-∅-НД ТУ ВНИИСТ |

50…60 | — | Гидроабразивное и абразивное изнашивание при незначительных ударах |

| Х-5 | Э-350Х26Г2Р2СГ-Х-5-∅-НД Е-600/55-1-Б20 |

60…63 | — | Интенсивное абразивное изнашивание без ударных нагрузок |

| БХ-2 | Э-500Х30Р8Г-БХ-2-∅-НД ТУ ВНИИСТ |

62…65 | — | То же |

| Т-268 | Э-300Х25Т-Т-268-∅-НД ТУ ВНИИСТ |

58…60 | — | Интенсивное абразивное изнашивание с ударами слабой интенсивности |

| ЭТН-4 | Э-200В30-ЭТН-4-∅-НД ТУ МКТС596-65 |

60…63 | — | Интенсивное абразивное изнашивание без ударных нагрузок |

| ЦС-1 | Э-300Х28Н4С4-ЦС1-∅-НД Е-450/40-1-Б20 |

48…54 | — | Интенсивное абразивное изнашивание с ударами средней интенсивности |

*1 Отжиг.

*2 Отпуск.

*3 Наклеп.

*4 Закалка и отпуск.

Таблица 15. Состав чугунных стержней для сварки чугуна с предварительным подогревом

| Марка | Содержание элементов (по массе),% | Температура предварительного подогрева, оС | Назначение | ||||||

| C | Si | Mn | Cr | Ni | P | S | |||

| А | 3,0…3,5 | 3,0…3,4 | 0,5…0,8 | До 0,05 | До 0,3 | 0,2…0,4 | До 0,08 | 650 | Для горячей сварки |

| Б | 3,5…4,0 | 0,3…0,5 | 400…450 | Для горячей и полугорячей сварки | |||||

Таблица 16. Электроды для холодной сварки чугуна

| Марка | Условное обозначение (ТУ)

___________________ |

dэ, мм | Iсв, А

_________ |

Содержание основных элементов,% | Механические свойства металла шва | ||

| σв, МПа

_______ |

δ,%

_____ |

Твердость, HB | |||||

| МНЧ-2 | МНЧ-2-∅

ТУ-14-4-780-76 |

3 | 70…110 | Ni — 66

Сu — остальное |

240…260 | — | 120…160 |

| 4 | 100…140 | ||||||

| 5 | 140…190 | ||||||

| 6 | 190…230 | ||||||

| ОЗЖН-1 | ОЗЖН-1-∅

ТУ 14-4-318-73 |

2,5 | 70…100 | Ni — 48

С — 1 Fе — остальное |

490…510 | 26…30 | 190 |

| 3 | 90…120 | ||||||

| 4 | 120…150 | ||||||

| 5 | 150…180 | ||||||

| ОЗЧ-2 | ОЗЧ-2-∅

ТУ 14-4-88-72 |

3 | 80…110 | Сu — основа Fе — 12 | 100…120 | — | 175 |

| 4 | 100…140 | ||||||

| 5 | 150…190 | ||||||

| 6 | 210…250 | ||||||

| ОЗЧ-3 | 03Ч-3-∅

ТУ 14-4-831-77 |

2,5 | 50…80 | Ni — более 99 | 430…480 | 20…26 | 160 |

| 3 | 79…110 | ||||||

| 4 | 100…130 | ||||||

| 5 | 120…160 | ||||||

| ЦЧ-4 | ЦЧ-4-∅

ТУ 14-4-831-77 |

3 | 65…80 | Fе — основа

V — 9,5 |

480…510 | 8 | 210 |

| 4 | 90…120 | ||||||

| 5 | 130…150 | ||||||

| SuperfonteNi | SuperfonteNi-∅

DiN 8573 |

2,5 | 50…80 | Ni — основа Fe — 2

С — 0,5 |

400 | 5 | 140 |

| 3,2 | 80…110 | ||||||

| 4 | 110…150 | ||||||

Таблица 17. Электроды для сварки цветных металлов и сплавов

| Марка | Стандарт или ТУ | dэ, мм | Iсв, А

_________ |

Примечание |

| Комсомолец-100 | 14-4-644-75 | 3

4 5 |

70…110

100…140 150…190 |

Сварка и наплавка меди М1, М2, М3. Свойства сварных швов близки к основному металлу |

| ОЗБ-1 | 14-4-599-75 | 4 | 120…160 | Сварка, наплавка и заварка дефектов литья оловянисто-фосфористых бронз |

| ОК94.55 *1 | — | 2,5

3,25 4 5 |

70…110

100…150 160…200 200…240 |

Сварка, наплавка и заварка дефектов литья кремнисто-марганцевой бронзы; универсальные электроды для сварки всех медных сплавов |

| ОЗЛ-32 | 14-4-786-76 | 3

4 |

110…140

140…180 |

Сварка и наплавка никеля, сварка разнородных металлов (сталей с никелем) |

| В-56У | 14-4-807-77 | 3 | 90…110 | Сварка и наплавка монель-металла НМЖМц 28-2,5-1,5 |

| 4 | 120…140 | |||

| ОЗА-1 | 14-4-614-75 | 4 | 100…120 | Сварка конструкций из чистого алюминия.

Свойства сварных швов близки к основному металлу |

| 5 | 120…150 | |||

| 6 | 160…180 | |||

| ОЗА-2 | 14-4-509-74 | 4 | 100…120 | Наплавка и заварка дефектов литья из силуминовых сплавов |

| 5 | 120…150 | |||

| 6 | 160…180 | |||

| ALKORD 12Si *2 | DiN 1732 | 2.5 | 60…90 | То же для силуминовых сплавов сложного состава |

| 3,2 | 80…110 | |||

| 4,0 | 110…150 |

*1 Фирма ESAB, Швеция.

*2 Фирма «AIR-LIQUIDE-Group», Швейцария.

Наряду с материалами, изготавливаемыми в странах СНГ, приведены характеристики некоторых марок электродов швейцарской фирмы AIR-LIQ- UIDE Group. Для удобства восприятия информации эти сведения, насколько это возможно, представлены в условном обозначении, приближенном к ГОСТ 9466-75.

Выбор нужного типа и марки электрода связан со многими соображениями: степень ответственности конструкции, место проведения сварочных работ (в цеху) или на монтаже), толщина свариваемого металла, производительность и т.д. При этом следует помнить, что электроды с кислым покрытием — рутиловые, обладают следующими преимуществами и недостатками:

Преимущества. 1. Возможна сварка плохо подогнанных и зачищенных от ржавчины и окалины кромок. 2. Сварка может выполняться на любом токе и любой полярности. 3. Электроды обладают достаточно высокой производительностью и требуют низкотемпературной прокалки перед сваркой (100…180 °С в течение 1…2 ч).

Недостатки. 1. Наплавленный металл отличается повышенной газонасыщенностью и склонен к старению, так что его пластические и, особенно, динамические характеристики со временем снижаются почти на половину.

- Электроды обладают повышенным разбрызгиванием.

Электроды с таким же кислым покрытием (целлюлозным) по сравнению с рутиловыми имеют те же преимущества и недостатки, но дополнительно: преимуществом является большая способность к перекрытию зазоров, а недостатком — еще большее разбрызгивание.

Поэтому электроды с кислым покрытием не могут использоваться при изготовлении изделий особо ответственного назначения, подведомственным независимым надзорным организациям.

Электроды с основным покрытием обладают следующими преимуществами: шлаковая система обеспечивает получение ненасыщенного газами металла шва, который не склонен к старению, способствует рафинированию металла, уменьшая количество вредных примесей серы и фосфора; нейтральна по отношению к легирующим элементам, обеспечивая их сохранность в процессе сварки. Недостатками являются:

- Необходимость в тщательной подготовке кромок перед сваркой: зазоры должны быть минимальными, а кромки зачищены до металлического блеска, а иногда и обезжирены.

- Сварка должна вестись предельно короткой дугой (иначе трудно избежать порообразования и выгорания легирующих элементов) только на постоянном токе обратной полярности.

- Электроды имеют невысокую производительность и для них требуется высокотемпературная прокалка (200…400 оС в течение 1…2 ч).

Тем не менее электроды с основным покрытием используются для изготовления металлоконструкций особо ответственного назначения из углеродистых сталей, а также, за редким исключением, для сварки и наплавки всех легированных сталей и сплавов.

Важным показателем качества электродов является их сертификация и одобрение к применению различными независимыми надзорными, в том числе и судостроительными обществами, как то: Речным регистром России, Морским регистром России (MRS), германским Ллойдом (GL), британским Ллойдом (LR), французским бюро Веритас (BV), Америк..анским бюро судоходства (ABS), обществом технического надзора ФРГ (TUV) и др.

Это важное обстоятельство следует учитывать в случае изготовления металлоконструкций на экспорт, когда требуется использование сертифицированных основных и присадочных материалов, оборудования и рабочих мест, а сварщики должны пройти аттестацию согласно европейским стандартам.

Такие характеристики электродов, как производительность, режим прокалки и расход на 1 кг наплавленного металла, в таблицах не приведены, так как они часто обозначены на этикетке с паспортными данными на конкретную марку электродов. Для ориентировочных расчетов можно принять коэффициент наплавки электродов для сварки низкоуглеродистых и низколегированных сталей равной 8…10 г (A . ч). Коэффициент расхода для всех типов и марок электродов лежит в пределах 1,4…1,8.