Медь относится к самым распространенным цветным металлам. Она обладает высокими антикоррозийными свойствами как при нормальных атмосферных условиях, так в пресной и морской воде и других агрессивных средах. Однако медь не устойчива в аммиаке и сернистых газах.

Медь – металл розовато-красного цвета, плотность медь 8,95 г/см3, температура плавления 1083 °С. Медь кристаллизуется в гранецентрированной решетке (рис. 1) и не имеет полиморфных превращений.

Рис. 1. Кристаллическая решётка меди

На воздухе при наличии влаги и углекислого газа медь медленно окисляется, покрываясь пленкой так называемой патины зеленого цвета, которая является щелочным карбонатом меди (СuOН)2 С03. Эта пленка в определенной мере защищает медь от дальнейшей коррозии (рис. 2).

Рис. 2. Медный слиток

Чистая медь обладает высокой электрической проводимостью (на втором месте после серебра). Медь принято считать эталоном электрической проводимости и теплопроводности по сравнению с другими металлами.

Медь легко поддаётся обработке давлением и пайке. Обладая невысокими литейными свойствами, медь тяжело режется и плохо сваривается. На практике медь используется в виде прутков, листов, проволоки, шин и труб (рис. 3).

Медь бывает разных марок: М00, М0, М1, М2 и М3. Марки меди определяются чистотой её содержания.

| Марка меди | М00 | М0 | М0б | М1 | М1р | М2 | М2р | М3 | М3р | М4 |

| Процентное содержание меди | 99,99 | 99,95 | 99,97 | 99,90 | 99,90 | 99,70 | 99,70 | 99,50 | 99,50 | 99,00 |

В меди марок М1р, М2р и М3р содержится 0,01% кислорода и 0,04% фосфора. В составе меди марок М1, М2 и М3 процентное содержание кислорода составляет 0,05-0,08 %.

Марка М0б характеризуется полным отсутствием кислорода. Процентное содержание кислорода в марка МО составляет до 0,02%.

Рис. 3. Изделия из меди

Влияние примесей на свойства меди.

В зависимости от того, как примеси взаимодействую с медью, они подразделяются на три группы:

- Примеси, которые образуют с медью твёрдые растворы – никель, сурьма, алюминий, цинк, железо, олово и др. Эти примеси оказывают существенное влияние на электропроводность и теплопроводность меди, снижая их. Ввиду этого в качестве проводников тока используют медь М0 и М1, в состав которых входит не более 0,002 As и 0,002 Sb. Горячая обработка давлением затрудняется, если в ней содержится сурьма.

- Примеси, которые практически не растворяются в меди – висмут, свинец и др. практически не влияют на электропроводность меди, но затрудняют её обработку давлением.

- Хрупкие химические соединения, образующиеся в примеси меди с серой и кислородом. Кислород, входящий в состав меди, в значительной мере снижает её прочность и уменьшает электропроводимость. Сера способствует улучшению обрабатываемости меди резанием.

Термическая обработка меди.

Медь применяют для производства листов, ленты, проволоки методом холодной деформации. В процессе деформации она теряет пластичность и приобретает упругость. Потеря пластичности затрудняет прокалку, протяжку и волочение, а в некоторых случаях делает невозможной дальнейшую обработку металла (рис. 4).

Рис. 4. Изделия из меди полученные путём деформации и резанием

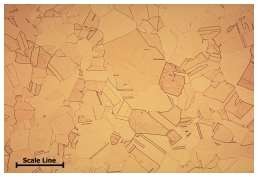

Для снятия нагартовки или наклепа и восстановления пластических свойств меди проводят рекристаллизационный отжиг по режиму: нагрев до температуры 450—500° С со скоростью 200—220° С/ч, выдержка в зависимости от конфигурации и массы изделия от 0,5 до 1,5 ч, охлаждение на спокойном воздухе. Структура металла после отжига состоит из равноосных кристаллов. У обычной электролитической меди кристаллическая структура содержит вкрапления оксидов меди, как бы дробящие ее на индивидуальные острова-кристаллы (рис. 5).

Рис. 5. Структура обычной электролитической меди

Механические характеристики после рекристаллизационного отжига: прочность Ϭв=190 МПа, относительное удлинение δ = 22%.

На основе меди образовывают технические сплавы — латунь и бронза.

Латунь.

Сплав меди с цинком называют латунью. Различают двухкомпонентные (простые) латуни, состоящие только из меди, цинка и некоторых примесей, и многокомпонентные (специальные) латуни, в которые вводят еще один или несколько легирующих элементов (свинец, кремний, олово) для придания сплаву тех или иных свойств.

Влияние Zn на структуру и свойства латуней.

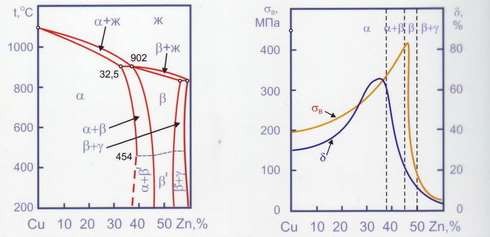

Медь с цинком образует α – твердый раствор с предельной концентрацией цинка 39% (рис. 5, а). При большем содержании цинка образуется электронное соединение CuZn (β – фаза) с кристаллической решеткой ОЦК.

При 454–468°С (штриховая линия на диаграмме) наступает упорядочение β – фазы (β’-фаза), сопровождающееся значительным повышением ее твердости и хрупкости. В отличие от равновесного состояния, β’-фаза появляется в структуре латуней при содержании цинка около 30%.

Рис. 5. Диаграмма состояния системы Сu – Zn (а) и влияние цинка на механические свойства латуней (б)

В соответствии с изменением структуры меняются механические свойства латуней (рис. 5, б):

- когда латунь имеет структуру α – твердого раствора, увеличение содержания цинка вызывает повышение ее прочности и пластичности;

- появление β – фазы сопровождается резким снижением пластичности, прочность продолжает повышаться при увеличении цинка до 45%, пока латунь находится в двухфазном состоянии;

- переход латуни в однофазное состояние со структурой β’ – фазы вызывает резкое снижение прочности.

Практическое значение имеют латуни, содержащие до 45% Zn.

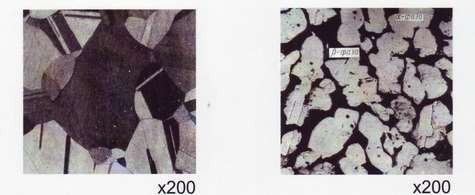

Двойные латуни по структуре подразделяют на две группы:

- Однофазные со структурой α – твердого раствора (рис. 6, а);

- Двухфазные со структурой α +β – фаз (рис. 6, б).

а б

Рис. 6. Микроструктуры латуней: а – однофазной; б – двухфазной (темная β – фаза, светлая α – фаза)

В связи с высокой пластичностью однофазные латуни хорошо поддаются холодной пластической деформации, которая значительно повышает их прочность и твердость. Рекристаллизационный отжиг проводят при 600–700°С.

Сплавы с большим содержанием цинка отличаются высокой хрупкостью. Химический состав некоторых промышленных латуней и их назначения приведены в табл. 1.

Таблица 1. Химический состав некоторых промышленных латуней и их назначения

| марка | химический состав | назначение | ||||

| Cu | Al | Pb | Sn | другие | ||

| Латуни пластичные (однофазные), деформируемые в холодном и горячем состоянии | ||||||

| Л96 (томпак) | 95,0–97,0 | Трубки радиаторные, листы, ленты. | ||||

| Л80 (полутомпак) | 79,0–81,0 | Трубки, лента, проволока. | ||||

| Л68 | 67,0–70,0 | Листы, ленты для глубокой вытяжки. | ||||

| Латуни меньшей пластичности (двухфазные), деформируемые в горячем состоянии и литейные. | ||||||

| ЛС59–1 | 57,0–60,0 | 0,8–1,9 | Листы, трубы, литье; хорошая обрабатываемость резанием. | |||

Двухкомпонентные латуни в зависимости от способа обработки подразделяют на деформируемые и литейные.

Деформируемые двухкомпонентные латуни (Л96, Л90, Л80, Л63 и др.) обладают высокой пластичностью и хорошо обрабатываются давлением, их используют для изготовления листов, ленты, полос, труб, проволоки и прутков разного профиля.

Литейные латуни применяют для отливки фасонных деталей. В процессе холодной обработки давлением двухкомпонентные латуни, как и медь, получают наклеп, вследствие которого возрастает прочность и падает пластичность. Поэтому такие латуни подвергают термической обработке — рекристаллизационному отжигу по режиму: нагрев до 450—650° С, со скоростью 180—200° С/ч, выдержка 1,5—2,0 ч и охлаждение на спокойном воздухе. Прочность латуни после отжига Ϭв= 240 – 320 МПа, относительное удлинение δ = 49-52%.

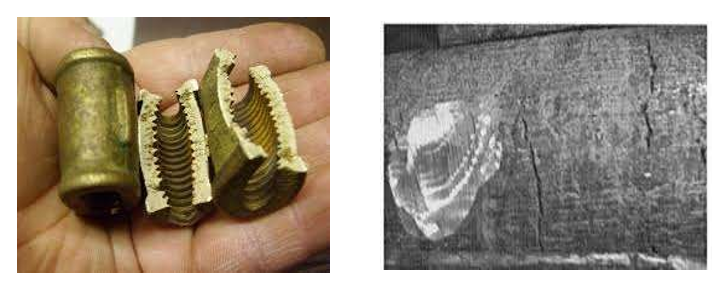

Латунные изделия с большим внутренним напряжением в металле подвержены растрескиванию (рис. 7). При длительном хранении на воздухе на них образуются продольные и поперечные трещины. Чтобы избежать этого, изделия перед длительным хранением подвергают низкотемпературному отжигу при 250—300° С.

Рис. 7. Разрушение латунных изделий

Наличие в многокомпонентных (специальных) латунях легирующих элементов (марганца, олова, никеля, свинца и кремния) придает им повышенную прочность, твердость и высокую коррозионную стойкость в атмосферных условиях и морской воде. Наиболее высокой устойчивостью в морской воде обладают латуни, легированные оловом, например, ЛО70-1, ЛА77- 2 и ЛАН59-3-2, получившие название морской латуни, их применяют в основном для изготовления деталей морских судов.

Деформируемые латуни используют для получения полуфабрикатов (листов, труб, ленты), пружин, деталей часов и приборов. Литейные многокомпонентные латуни применяют для изготовления полуфабрикатов и фасонных деталей методом литья (гребные винты, лопасти, детали арматуры и т.п.). Требуемые механические свойства специальной латуни обеспечивают термической обработкой их, режимы которой приведены в табл.2. Для получения мелкого зерна перед глубокой вытяжкой деформируемые латуни для листов, лент, полос подвергают отжигу при температуре 450—500° С.

Таблица 2. Режимы термической обработки специальных латуней

| Марка сплава | Назначение обработки | Вид обработки | Температура нагрева, °С | Выдержка, ч |

| Деформируемые латуни | ||||

| ЛА77-2 | Снятие наклепа | Рекристаллизационный отжиг | 600-650 | 2-3 |

| ЛО90-1 | То же | То же | 600-650 | 2-3 |

| ЛО80-4 | Снятие напряжений | Низкий отжиг | 350—400 | 1-2 |

| Литейные латуни | ||||

| ЛА67- 2,5 | Снятие напряжений | Рекристаллизационлый отжиг | 300-400 | 2-3 |

| ЛКС80- 3-3 | То же | То же | 250—300 | 1,5-2 |

| ЛС591Л | » | » | 250—300 | 1-2 |

Химический состав и назначения сложных латуней и латуней повышенной прочности приведены в табл.3

Таблица 3.

| марка | химический состав | назначение | ||||

| Cu | Al | Pb | Sn | другие | ||

| Сложные латуни, обрабатываемые давлением (однофазные) | ||||||

| ЛА 77–2 | 76,0–79,0 | 1,7–2,5 | Трубы в морском и общем машиностроении | |||

| ЛО70–1 | 69,9–71,0 | 1–1,5 | Трубы подогревателей | |||

| Литейные сложные латуни (двухфазные) по ГОСТ 17711–72 | ||||||

| ЛА 67–2,5 | 66–68 | 2–3 | <=1,0 | Отливки в морском и общем машиностроении | ||

Сложные латуни повышенной прочности и стойкости против коррозии.

| марка | химический состав | назначение | ||||

| Cu | Al | Pb | Sn | другие | ||

| ЛАН 59–3–2 | 57,0–60,0 | 2,5–3,5 | 2–3 Ni | Трубы, тяжело нагруженные детали в моторо- и судостроении | ||

| ЛАЖ 60–1–1 | 58,061,0 | 0,75–1,5 | <=0,4 | 0,8–1,5 Fe | ||

| Латуни литейные (двухфазные) по ГОСТ 17711–72 | ||||||

| ЛМцЖ 55–3–1 | 53–58 | <=0,5 | 1,3–4,5 | 0,5–1,5 Fe

4–3 Mn |

Массивное литье в судостроении. | |

| ЛМцОС 58–2–2–2 | 57–60 | 0,5–2,5 | 1,5–2,5 | 1,5–2,5 Mn | Шестерни, зубчатые колеса | |

Примечание. Максимальные механические свойства обеспечивают литье в кокиль, центробежное литье; минимальные – литье в песчаную форму. Повышение содержания цинка удешевляет латуни, улучшает их обрабатываемость резанием и способность прирабатываться.

Бронза — сплав меди с оловом, свинцом, кремнием, алюминием, бериллием и другими элементами. По основному легирующему элементу бронзы разделяют на оловянные и безоловянные (специальные), по механическим свойствам — на деформируемые и литейные.

В марках бронзы содержание основного компонента – меди не указывается, а определяется по разности. Цифры после букв, отделяемые друг от друга через тире, указывают среднее содержание легирующих элементов; цифры, расположенные в том же порядке, как и буквы, указывающие на легирование бронзы тем или иным компонентом.

Деформируемые оловянные бронзы марок Бр.ОФ8-0,3, Бр.ОЦ4-3, Бр.ОЦС4-4-2,5 выпускают в виде прутков, лент, проволоки для пружин и др. (рис. 8).

Рис. 8. Детали, изготовляемые из бронзы

Структура этих бронз состоит из α-твердого раствора. Основным видом термической обработки бронз является высокий отжиг по режиму: нагрев до 600—650° С, выдержка при этой температуре в течение 1—2 ч и быстрое охлаждение. Прочность после отжига Ϭв = 350 – 450 МПа, относительное удлинение δ = 18—22%, твердость НВ 70—90.

Литейные оловянные бронзы марок Бр.ОЦ5-5-5, Бр.ОСНЗ-7-5-1, Бр.ОЦСЗ,5-7-5 используют для изготовления антифрикционных деталей (втулок, подшипников, вкладышей и др.). Литейные оловянные бронзы подвергают отжигу при 540—550° С в течение 60—90 мин.

Безоловянные бронзы Бр.5, Бр.7, Бр.АМц9-2, Бр.КН1-3 и другие марки имеют высокую прочность, хорошие антикоррозионные и антифрикционные свойства. Из этих бронз изготовляют шестерни, втулки, мембраны и другие детали. Для облегчения обработки давлением бронзы подвергают гомогенизации при 700—750°С с последующим быстрым охлаждением. Отливки, имеющие внутренние напряжения, отжигают при 550°С с выдержкой 90—120 мин.

Структура оловянистых бронз. В зависимости от легирующего элемента бронзы могут быть оловянистыми, алюминиевыми, бериллиевыми и кремнистыми, марганцовистыми, свинцовистыми и др. Наиболее широкое распространение получили три первые вида бронз. Используют также многокомпонентные бронзы.

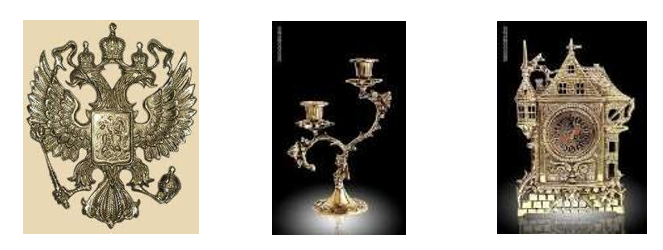

В сплавах системы Сu — Sn, богатых медью, фазовое равновесие устанавливается медленно, и поэтому в реальных условиях охлажденные бронзы состоят из двух фаз: α и β (Cu31Sn8) (рис. 10, а, б; рис.11, а, б).

а б

Рис. 10. Микроструктура деформированной бронзы после рекристаллизации (а) и литой двухфазной бронзы (б)

а б

Рис. 11. Диаграмма состояния сплавов системы Cu – Sn (а) и влияние олова на свойства сплавов (б)

В практике применяют сплавы, содержание олова в которых не превышает обычно 10…12 %, так как при более высоком их содержании бронзы хрупки. В отличие от латуней оловянистые бронзы склонны к ликвации, в их микроструктуре можно отчетливо видеть дендриты выделяющихся соединений (рис. 12).

Рис. 12. Микроструктура бронзы с литой дендритной структурой

Бронзы характеризуются пониженной жидкотекучестью, поэтому в них не образуются усадочные раковины, но возникает мелкая пористость, распределённая по объему. Это позволяет получать отливки сложной формы без усадочных раковин. Пластичность литых бронз низка как из-за ликвации компонентов, так и из-за хрупкости α – фазы.

Для повышения пластичности бронзы гомогенизируют при 700 – 50 °С с последующим медленным охлаждением. В бронзах, содержащих 14…15 % Sn гомогенизирующий отжиг не приводит к появлению однофазной структуры, поэтому после отжига при 700…750°С быстрой закалкой стараются сохранить (α + β) – структуру, поскольку β – фаза более пластична, чем α. Временное сопротивление (предел прочности) бронз возрастает при увеличении содержания олова вплоть до Ϭ = 25МПа, а затем резко падает, пластичность же начинает уже снижаться при содержаниях олова, превышающих 8 % (рис. 11).

Для повышения пластичности бронзы гомогенизируют при 700 – 750 °С с последующим медленным охлаждением. В бронзах, содержащих 14…15 % Sn гомогенизирующий отжиг не приводит к появлению однофазной структуры, поэтому после отжига при 700 – 750 °С быстрой закалкой стараются сохранить (α + γ) – структуру, поскольку γ – фаза более пластична, чем α. Временное сопротивление (предел прочности) бронз возрастает при увеличении содержания олова вплоть до Ϭ = 25МПа, а затем резко падает, пластичность же начинает уже снижаться при содержаниях олова, превышающих 8 % (рис. 11, б).

По коррозионной стойкости в морской воде оловянистые бронзы превосходят и медь, и латуни. Их легируют Zn, Fе, Р, Рb, Ni и другими элементами. Примеси, оказывающие вредное воздействие на свойства меди (Bi, Аs, S, Sb), ухудшают и свойства деформируемых бронз. На литейные свойства бронз примеси оказывают меньшее влияние, а сурьму даже специально добавляют для улучшения жидкотекучести (до 0,5 %). Литейные свойства улучшает также фосфор (до 0,3 %). Цинк улучшает технологические свойства бронзы и снижает ее стоимость. Присадка никеля уменьшает ликвацию и тем самым повышает коррозионную стойкость, а также прочностные и антифрикционные характеристики. Легирование свинцом облегчает обработку резанием и повышает антифрикционные свойства.

Из деформируемых бронз изготовляют пружины, мембраны, антифрикционные детали. Для деформируемых бронз Ϭв = 350…400 МПа в литом состоянии и Ϭв = 650…750 МПа в деформированном; δ = 10 % и δ = 2% соответственно. Из деформируемых бронз назовём БрОЦ-4-3, БрОФ-6- 0,15, БрОЦС-4-4-2,5.

Литейные оловянистые бронзы подразделяют на машинные, предназначенные для фасонного литья деталей машин (БрО3Ц12С5, БрО3Ц7С5Н1) и антифрикционные с хорошим сопротивлением истиранию (БрО5Ц5С5, БрО4Ц4С17 и др.). Машинные бронзы имеют высокие механические свойства, коррозионную стойкость, но для снижения стоимости в них уменьшают содержание олова. Антифрикционные бронзы применяют для изготовления подшипников. Из-за дефицитности олова его частично заменяют свинцом; бронзы для художественного литья — БХ1, БХ2, БХ3 содержат соответственно 1 – 7, 5 – 8 и 25 – 35 % Sn, а также от 1 до 6 % Р (рис. 13).

Для облегчения обработки давлением их подвергают гомогенизирующему отжигу при 700 – 750°С с последующим быстрым охлаждением. Но лучшая пластичность достигается, если с температуры гомогенизации ее снижают сначала лишь до 600 – 625 °С, выдерживают при этой температуре, а затем быстро охлаждают. Для снятия внутренних напряжений в отливках проводят их отжиг при 550 °С в течение 1 ч.

Рис. 13. Художественное литьё из бронз

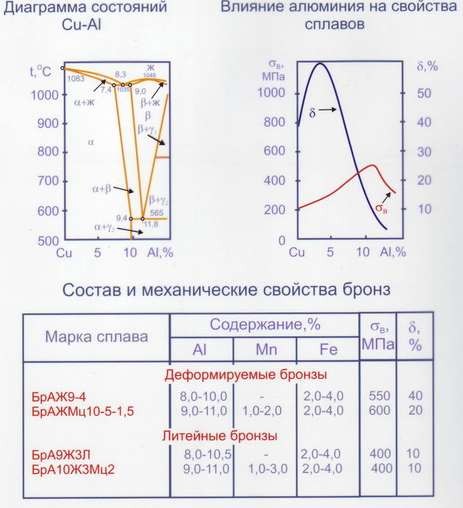

Алюминиевые бронзы.

Наиболее часто в промышленности применяют двойные — алюминиевые бронзы и бронзы, добавочно легированные никелем, марганцем, железом и другими элементами (рис. 14). Эти бронзы используют для различных втулок, фланцев, направляющих седел, шестерен и других небольших деталей, испытывающих большие нагрузки.

Двойные алюминиевые бронзы подвергают закалке и отпуску по режиму: нагрев под закалку до 880—900° С со скоростью 180—200° С/ч, выдержка при этой температуре 1,5—2 ч, охлаждение в воде; отпуск при 400— 450° С в течение 90—120 мин. Структура сплава после закалки состоит из мартенсита, после отпуска—из тонкой механической смеси; прочность бронзы Ϭв = 550МПа, δ = 5%, твердость НВ 380—400.

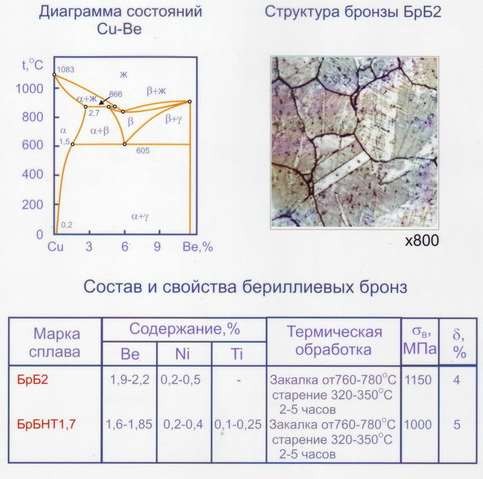

Бериллиевая бронза Бр.Б2 — сплав меди с бериллием. Уникальные свойства — высокая прочность и упругость при одновременной химической стойкости, немагнитность и способность к термическому упрочнению — все это делает бериллиевую бронзу незаменимым материалом для изготовления пружин часов и приборов, мембран, пружинистых контактов и других деталей (рис. 15, рис. 16). Высокая твердость и немагнитность позволяют использовать бронзу в качестве ударного инструмента (молотки, зубила), не образующего искр при ударе о камень и металл. Такой инструмент применяют при работах во взрывоопасных средах. Бронзу Бр.Б2 закаливают при 800—820° С с охлаждением в воде, а затем подвергают искусственному старению при 300—350° С. При этом прочность сплава Ϭв = 1300 МПа, твердость HRC37—4.

Рис. 14. Влияние алюминия на структуру и свойства бронз

Износостойкость – это сложное понятие, которое может включать в себя следующие аспекты:

- надёжность в работе. Из БрБ2 изготавливают ответственные детали;

- хорошие показатели при работе с деталями из других материалов. Это значит, что детали из бериллиевой бронзы не истираются и в то же время бережно воздействуют на сопрягаемые механизмы. Такой механизм в целом можно охарактеризовать как безотказный;

- детали из этого металла хорошо сопрягаются друг с другом, полируются и идеальным образом взаимодействуют в механизмах при заданных параметрах;

- но даже если условия эксплуатации нарушены, детали из БрБ2 способны выдерживать большие нагрузки трения и других механических воздействий;

- при работе механизмов в ходе изнашивания БрБ2 не откалывается большими кусками, а истирается постепенно, давая очень мелкую стружку.

Рис. 15. Влияние бериллия на структуру и свойства бронз

Рис. 16. Детали, изготовляемые из бериллиевой бронзы

Уникальность бериллиевой бронзы Бр.Б2 заключается в том, что она обладает высокой износостойкостью и стойкостью к коррозионной усталости.

Свинцовые бронзы.

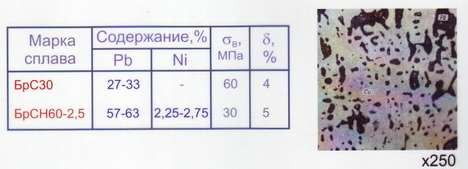

Свинцовая бронза БрС30 характеризуется хорошими антифрикционными свойствами и высоким сопротивлением заеданию, поэтому применяется для высоконагруженных подшипников (опорные и шатунные подшипники мощных турбин, авиационных моторов, дизелей и других быстроходных машин). Свинцовая бронза – это двухкомпонентный сплав системы Cu-Pb (рис. 17). Характерной особенностью затвердевания сплавов данной системы является наличие монотектической реакции: процесс кристаллизации сопровождается расслоением жидкости на два слоя: жидкость, богатая медью, и жидкость, богатая свинцом. После затвердевания структура бронзы представляет собой зерна меди и эвтектику, состоящую из практически чистого свинца. Для получения высоких антифрикционных свойств необходимо иметь мелкое зерно меди и равномерное распределение частиц свинца.

Для обеспечения равномерного распределения свинца в структуре применяют в процессе литья специальные меры, уменьшающие ликвацию: диспергирование, быстрая кристаллизация и т.п., например, для увеличения скорости кристаллизации стальные ленты или заготовки, на которые заливают свинцовую бронзу, охлаждают водой. Таким способом удается получить мелкое зерно меди с дисперсными частицами свинца. Прочностные свойства сплава достаточно резко понижаются с увеличением содержания свинца. Прочность и твердость свинцовой бронзы БрС30 невысоки, поэтому она применяется в виде биметалла, получаемого заливкой слоя бронзы на стальной корпус подшипника (рис. 18). Благодаря биметаллической конструкции подшипники могут работать при высоких скоростях скольжения и пребольших удельных и циклических нагрузках ударного характера. Такие биметаллические подшипники имеют небольшую массу, просты в изготовлении и при износе легко заменяются. Свинцовые бронзы значительно превосходят по теплопроводности оловянные бронзы (почти в три раза) и другие подшипниковые сплавы, что позволяет использовать их при более высоких рабочих температурах.

Рис. 17. Марки, свойства и структура свинцовых бронз

Рис. 18. Биметаллическая конструкция подшипника