Содержание страницы

- Кейс №1: Восстановление валика водяного насоса

- Кейс №2: Технология восстановления и упрочнения крестовины карданного вала КамАЗ

- Сравнительный анализ методов наплавки

- Кейс №3: Наплавка ведущих звездочек бульдозера

- Кейс №4: Технология восстановления опорного катка гусеничного трактора

- Кейс №5: Восстановление шлицевых валов и осей

- Интересные факты по теме

- Заключение: Будущее за интеллектуальным восстановлением

В современном мире промышленного производства и эксплуатации техники, обеспечение бесперебойной работы ремонтных предприятий является краеугольным камнем эффективности. Снабжение этих предприятий запасными частями традиционно идет по двум основным путям: закупка абсолютно новых компонентов и, что более прогрессивно и экономически целесообразно, восстановление деталей, уже бывших в эксплуатации. Этот подход, известный как ремануфактуринг, является ключевым элементом циркулярной экономики, позволяя не только значительно сократить затраты, но и снизить нагрузку на окружающую среду за счет экономии сырья и энергии.

Исторически, изношенная деталь считалась отходом производства. Однако с развитием металлургии и сварочных технологий в XX веке, инженеры осознали огромный потенциал в возвращении «уставшему» металлу его первоначальных свойств, а иногда и в их улучшении. Такие критически важные и дорогостоящие компоненты, как гладкие и шлицевые валы, оси и крестовины карданных валов, составляют значительную долю в номенклатуре восстанавливаемых деталей. Зачастую именно их износ определяет остаточный ресурс целых агрегатов и узлов машин, от легковых автомобилей до тяжелой строительной техники.

Процесс восстановления — это высокотехнологичная операция, требующая соблюдения строжайших технических условий. Ключевые требования включают в себя:

- Геометрическая точность: Восстановление размеров до номинальных или ремонтных значений с соблюдением допусков.

- Качество поверхности: Достижение требуемой шероховатости (параметр Ra), регламентированной конструкторской документацией.

- Механические свойства: Обеспечение необходимой твердости и износостойкости поверхностного слоя.

- Целостность покрытия: Гарантия сплошности и отсутствия пор, трещин и шлаковых включений в нанесенном слое.

- Адгезия: Высочайшая прочность сцепления наплавленного материала с основным металлом детали.

- Точность позиционирования: Соблюдение соосности и симметрии сопрягаемых поверхностей, минимизация радиального и торцевого биений.

Среди множества известных методов реновации деталей, именно сварка и наплавка выделяются своей универсальностью и способностью комплексно удовлетворить все перечисленные требования. В отличие от гальванических покрытий или методов пластической деформации, наплавка позволяет наносить слой металла практически любой необходимой толщины, формировать требуемый химический состав поверхности для придания ей уникальных свойств (например, коррозионной стойкости или жаропрочности), и достигать высочайших показателей твердоosti и износостойкости.

В таблице 1 представлен далеко не полный, но показательный перечень типовых деталей автомобильных агрегатов, для которых технология восстановления сваркой и наплавкой является экономически и технически обоснованным решением.

| Наименование узла/детали | Типичная восстанавливаемая поверхность |

|---|---|

| Поворотная цапфа | Посадочные шейки под внутренний и наружный роликовые подшипники |

| Распределительный вал | Опорные шейки, рабочие поверхности кулачков |

| Коленчатый вал | Шатунные и коренные шейки, поверхности под упорные полукольца |

| Клапаны ГРМ (впуск/выпуск) | Рабочая фаска тарелки клапана и торцевая поверхность стержня |

| Блок цилиндров | Опорные постели коренных подшипников, привалочные плоскости |

| Головка блока цилиндров | Плоскость разъема с блоком, седла клапанов, отверстия под направляющие втулки |

| Гильза цилиндров | Верхние и нижние посадочные пояски, зеркало цилиндра (в редких случаях) |

| Валы трансмиссии (КПП, РК) | Опорные шейки под подшипники, шлицевые соединения |

| Картер коробки передач | Отверстия под наружные обоймы подшипников валов |

| Картер редуктора заднего моста | Посадочные отверстия под подшипники ведущей шестерни и дифференциала |

| Крестовины карданного вала | Наружные цилиндрические поверхности шипов под игольчатые подшипники |

| Насос системы охлаждения ДВС | Рабочая поверхность валика под сальниковое уплотнение и подшипники |

Стандартизированный технологический процесс восстановления, как правило, представляет собой четкую последовательность операций: от входного контроля до финальной проверки качества. Он включает в себя: мойку и очистку, дефектацию (определение степени и характера износа), подготовку технологических баз для точного позиционирования, непосредственно наплавку изношенных зон или заварку дефектов (трещин, сколов), многоступенчатую механическую обработку, необходимую термическую обработку (отпуск, закалка) и финишные операции (шлифовка, полировка), завершаясь строгим контролем качества на соответствие чертежным требованиям.

Кейс №1: Восстановление валика водяного насоса

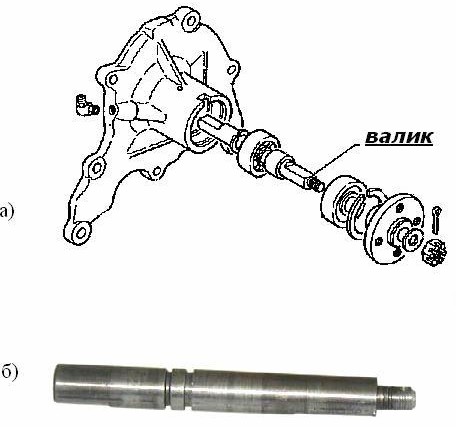

Одним из наиболее характерных примеров деталей, подверженных интенсивному износу и часто восстанавливаемых в условиях ремонтных мастерских, является валик водяного насоса системы охлаждения ДВС. Его функция заключается в передаче крутящего момента от приводного шкива (или вала вентилятора) к крыльчатке, которая обеспечивает циркуляцию охлаждающей жидкости. Как показано на рис. 1, крыльчатка фиксируется на одном конце валика с помощью сегментной шпонки и контргайки.

Рис. 1. Валик водяного насоса: а – схематичное изображение валика в сборе с крыльчаткой; б – общий вид детали

Наиболее критичными с точки зрения эксплуатации являются поверхности под шариковые подшипники и, в особенности, под сальниковое уплотнение. Износ этой цилиндрической поверхности приводит к нарушению герметичности, утечке антифриза и его попаданию в систему смазки двигателя, что неизбежно ведет к катастрофическим последствиям и капитальному ремонту силового агрегата.

В процессе работы валик испытывает преимущественно скручивающие напряжения. Материалом для его изготовления служит качественная конструкционная углеродистая сталь Ст45, химический состав и свойства которой регламентируются ГОСТ 1050-2013. Заготовка обычно имеет твердость в диапазоне 241…285 HB. Ключевые рабочие поверхности подвергаются поверхностной закалке токами высокой частоты (ТВЧ), в результате чего твердость закаленного слоя достигает 52…62 HRC, обеспечивая высокую износостойкость.

Анализ типичных дефектов и методов их устранения представлен в таблице 2.

| Наименование дефекта | Метод или инструмент контроля | Рекомендуемый способ устранения |

|---|---|---|

| 1. Износ цилиндрической поверхности под подшипник и сальник | Микрометр, штангенциркуль | Восстановление гальваническим хромированием в саморегулирующемся электролите |

| 2. Износ (смятие) стенок шпоночной канавки | Визуальный осмотр, калибры | Заварка дефекта с последующей фрезеровкой; электроимпульсная наплавка |

| 3. Повреждение или износ резьбы М14×1,5-6g | Визуальный осмотр, резьбовые калибры | Наплавка с последующей нарезкой резьбы; метод железнения |

Этап 1: Подготовка детали к нанесению покрытия

Качественная подготовка детали — залог прочной адгезии и долговечности восстановленного слоя. Этот этап включает в себя несколько обязательных операций:

- Предварительная механическая обработка: Поверхности, подлежащие восстановлению, протачиваются или шлифуются для удаления следов износа и придания им правильной геометрической формы. Это обеспечивает равномерную толщину будущего покрытия.

- Очистка и обезжиривание: Деталь тщательно очищается от оксидных пленок с помощью шлифовальной шкурки или полировальных паст. Затем следует предварительное обезжиривание в органических растворителях (например, уайт-спирите) или щелочных растворах.

- Монтаж на оснастку: Деталь крепится на специальные подвесные приспособления (подвески), обеспечивающие надежный электрический контакт и правильное позиционирование в гальванической ванне.

- Изоляция: Поверхности, которые не должны подвергаться покрытию (например, резьбы, торцы), защищаются специальными кислотостойкими лаками или полимерными чехлами.

- Финишное обезжиривание и промывка: Химическое или электрохимическое обезжиривание в горячем щелочном растворе для полного удаления жировой пленки. Качество обезжиривания контролируется по сплошности водяной пленки после промывки — она не должна разрываться.

- Анодная обработка (декапирование): Кратковременная обработка детали в качестве анода в специальном растворе. Это позволяет удалить тончайшие, невидимые глазу оксидные пленки и активировать поверхность, что критически важно для прочного сцепления покрытия с основным металлом.

Этап 2: Обработка детали после нанесения покрытия

После извлечения из гальванической ванны деталь проходит завершающие операции:

- Нейтрализация и промывка: Если применялось хромирование, деталь сначала промывают в ванне-уловителе с дистиллированной водой, затем в проточной воде. После этого ее погружают в 3%-ный раствор кальцинированной соды для нейтрализации остатков агрессивного электролита и окончательно промывают в теплой воде.

- Демонтаж и сушка: Деталь снимают с подвески, удаляют изоляционные материалы и сушат в сушильном шкафу при температуре 120…130 °С.

- Термическая обработка (деводородивание): Для снятия внутренних напряжений и предотвращения водородной хрупкости, особенно в хромовых покрытиях, детали могут подвергаться термообработке (низкотемпературному отпуску) путем нагрева до 180…200 °С в масляной ванне с выдержкой в течение 1…2 часов.

- Финишная механическая обработка: Шлифовка восстановленной поверхности до требуемого размера и шероховатости согласно чертежу.

Обобщенная технологическая карта процесса восстановления валика представлена в таблице 3.

| № | Наименование операции | Используемое оборудование и инструменты |

|---|---|---|

| 1 | Моечная | Промышленная моечная машина, раствор технических моющих средств. |

| 2 | Дефектовочная | Штангенциркуль, микрометр, резьбовой шагомер, набор калибров. |

| 3 | Наплавочная (шпоночная канавка) | Установка для автоматической наплавки (например, Weld Lathe 613) или аргонодуговой сварки. |

| 4 | Изоляционная | Кислотостойкий лак, винипластовые колпачки, лента. |

| 5 | Гальваническая (наращивание диаметра) | Гальваническая ванна с соответствующим электролитом. |

| 6 | Изоляционная (повторная) | Защита восстановленных поверхностей перед следующей операцией. |

| 7 | Гальваническая (восстановление резьбы) | Гальваническая ванна (процесс железнения). |

| 8 | Слесарная (правка канавки) | Слесарный верстак, надфили, шаберы, контрольный калибр. |

| 9 | Шлифовальная | Круглошлифовальный станок (например, BHA75CNC), измерительный инструмент. |

| 10 | Резьбонарезная | Токарный станок (например, Pinacho Taurus 310), плашка или резьбонарезной резец. |

Кейс №2: Технология восстановления и упрочнения крестовины карданного вала КамАЗ

Крестовины карданного вала — одни из самых нагруженных элементов трансмиссии. Они изготавливаются из легированной цементуемой стали, например, 18ХГТ (согласно ГОСТ 4543-2016), и после химико-термической обработки (цементации и закалки) рабочая поверхность шипов приобретает высокую твердость HRC 58…64. В процессе эксплуатации крестовины подвергаются комплексному воздействию: интенсивному механическому изнашиванию в паре с игольчатыми подшипниками и усталостному разрушению от знакопеременных нагрузок. Усталость проявляется в виде микротрещин, которые со временем развиваются вглубь, приводя к излому шипа.

Для восстановления изношенных наружных поверхностей шипов крестовин идеально подходит вибродуговая наплавка. Это один из методов наплавки в среде защитной жидкости, ключевое преимущество которого — минимальное термическое воздействие на деталь. За счет этого практически исключаются коробление и деформация, что критически важно для деталей со сложной геометрией и жесткими допусками.

Суть процесса заключается в следующем: деталь, являющаяся одним электродом, вращается. Второй электрод (сплошная проволока) подается к детали и одновременно вибрирует с высокой частотой (50-100 Гц). В зону горения дуги подается охлаждающая жидкость (например, водный раствор соды), которая выполняет две функции: защищает расплавленный металл от окисления и обеспечивает интенсивный отвод тепла. Такое быстрое охлаждение (закалка) формирует мелкозернистую структуру наплавленного слоя с высокой твердостью и износостойкостью.

Оборудование и подготовка

Для вибродуговой наплавки используются специализированные установки, часто создаваемые на базе токарных станков (например, 1К62). Вместо резцедержателя монтируется наплавочная головка (например, ОКС-6569М), которая обеспечивает подачу и вибрацию электродной проволоки. Источником питания служит сварочный выпрямитель постоянного тока (например, ВС-300).

Подготовка поверхности — критический этап. Любые загрязнения (масло, ржавчина, грязь) приведут к дефектам в наплавленном слое (поры, шлаковые включения, несплавления), которые станут концентраторами напряжений и причиной преждевременного разрушения. Поэтому поверхности шипов тщательно зачищаются металлическими щетками и обезжириваются.

Процесс наплавки и контроль

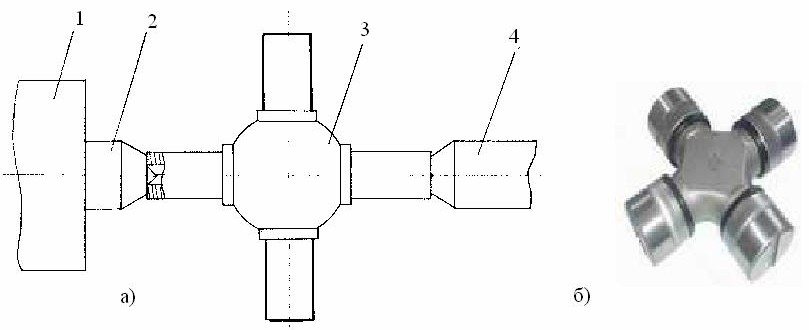

Крестовина устанавливается в центрах токарного станка, как показано на рис. 2. Для центровки используются специальные конусные оправки. Такое крепление обеспечивает необходимую точность и надежность.

Рис. 2. Восстановление крестовины карданного вала: а – схема закрепления в токарном станке с использованием центров; б – внешний вид крестовины после наплавки и механической обработки; 1 – зажимной патрон; 2 – центрирующая оправка; 3 – крестовина; 4 – задняя бабка станка

Режимы наплавки — это комплекс взаимосвязанных параметров, от правильного выбора которых зависит итоговое качество. Наплавку ведут на постоянном токе обратной полярности («плюс» на электроде). Ключевые параметры:

- Напряжение дуги: Обычно 12-40 В. Слишком низкое напряжение ведет к плохому проплавлению, слишком высокое — к перегреву и разбрызгиванию.

- Сила тока: 100-200 А, зависит от диаметра проволоки и скорости ее подачи.

- Скорость подачи проволоки: 0,9–1,65 м/мин.

- Шаг наплавки: Обычно равен диаметру проволоки (например, 2,8 мм/об).

- Расход охлаждающей жидкости: 0,5–3 л/мин, влияет на твердость и вероятность образования трещин.

- Частота и амплитуда вибрации: 100 Гц и 1,95–2,6 мм соответственно.

- Толщина слоя за проход: До 2,5 мм для обеспечения надежного сплавления.

Последовательность включения оборудования: двигатель станка и насос СОЖ → установка оборотов → источник питания → подвод электрода и зажигание дуги → включение продольной подачи суппорта, вибратора и механизма подачи проволоки. Процесс наплавки происходит автоматически. Выключение производится в обратном порядке.

Контроль качества является многоступенчатым. До наплавки — визуальный осмотр. В процессе — контроль параметров режима. После наплавки — проверка на наличие пор, трещин, пропусков, измерение толщины слоя. После финишной механической обработки — контроль размеров, шероховатости и выявление скрытых дефектов, таких как отслаивание или шелушение, свидетельствующее о несплавлении.

Сравнительный анализ методов наплавки

Выбор метода восстановления зависит от множества факторов: материала детали, ее габаритов, требуемых свойств поверхности и экономической целесообразности. В таблице 4 приведено сравнение вибродуговой наплавки с другими популярными промышленными методами.

| Параметр | Вибродуговая наплавка | Наплавка под флюсом (SAW) | Лазерная наплавка (Laser Cladding) | Плазменная наплавка (PTA) |

|---|---|---|---|---|

| Тепловложение в деталь | Очень низкое | Высокое | Минимальное | Среднее |

| Размер зоны терм. влияния (HAZ) | Минимальный | Очень большой | Минимальный | Малый |

| Производительность | Средняя | Очень высокая | Низкая | Средняя |

| Коэффициент перемешивания | Высокий (15-40%) | Высокий (20-50%) | Очень низкий ( <5%) | Низкий (5-15%) |

| Точность и качество поверхности | Среднее (требует мех. обработки) | Низкое (требует мех. обработки) | Очень высокое (часто не требует) | Высокое (минимальная мех. обработка) |

| Стоимость оборудования | Низкая | Средняя | Очень высокая | Высокая |

| Типичное применение | Валы, оси, детали малого и среднего размера | Крупногабаритные детали (катки, колеса, валки) | Высокоточные детали, штампы, лопатки турбин | Клапаны, шнеки, детали с особыми требованиями к износостойкости |

Кейс №3: Наплавка ведущих звездочек бульдозера

Детали ходовой части гусеничных машин, такие как ведущие звездочки, работают в экстремальных условиях: абразивный износ (песок, глина), ударные нагрузки и высокое контактное давление. Это приводит к быстрому износу рабочей поверхности зубьев, который может достигать 50-60 мм. Неравномерный износ по криволинейному профилю зуба значительно усложняет технологию восстановления.

Звездочки изготавливают из высокоуглеродистых марганцовистых сталей, закаленных до твердости ~420 HV. Для восстановления была выбрана автоматическая наплавка под слоем флюса с использованием легирующих флюсов. Это позволяет использовать недорогую сварочную проволоку (например, Св-08Г2С), а необходимые легирующие элементы (Cr, Mn, B) вводить в наплавленный металл через флюс (смесь АН-348А + АНК-18). Это обеспечивает высокую износостойкость при умеренной стоимости.

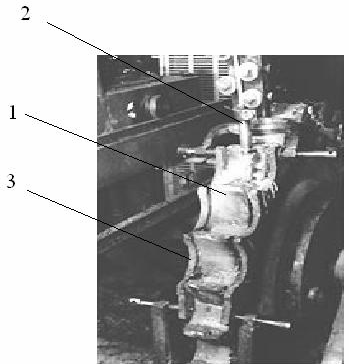

Наплавку производят сварочной головкой А-1416, оснащенной механизмом поперечных колебаний электрода. Режимы: постоянный ток обратной полярности, 260–300 А, напряжение 32–35 В, скорость наплавки 20 м/ч. Наплавка зубьев ведется методом «горкой» в специальный медный кокиль (рис. 3), который формирует профиль зуба. Кинематика колебаний электрода настраивается так, чтобы он замедлялся в зонах наибольшего износа, компенсируя его.

Рис. 3. Наплавка ведущей звездочки бульдозера: 1 – восстанавливаемая звездочка; 2 – наплавочная головка с механизмом колебаний; 3 – формирующий кокиль

Преимущество данной технологии в том, что после наплавки поверхность зубьев не требует дальнейшей механической или термической обработки. Структура металла обеспечивает твердость 400–420 HV, а в зоне сплавления отсутствуют дефекты.

Кейс №4: Технология восстановления опорного катка гусеничного трактора

Опорные катки, так же как и звездочки, подвержены интенсивному абразивному износу. Технология их восстановления включает несколько ключевых этапов.

Мойка и дефектация. Каток очищается в ванне с 8–10 %-ным раствором кальцинированной соды. После дефектации (осмотр, обмер) катки с износом по диаметру более 16 мм бракуются и отправляются в утиль.

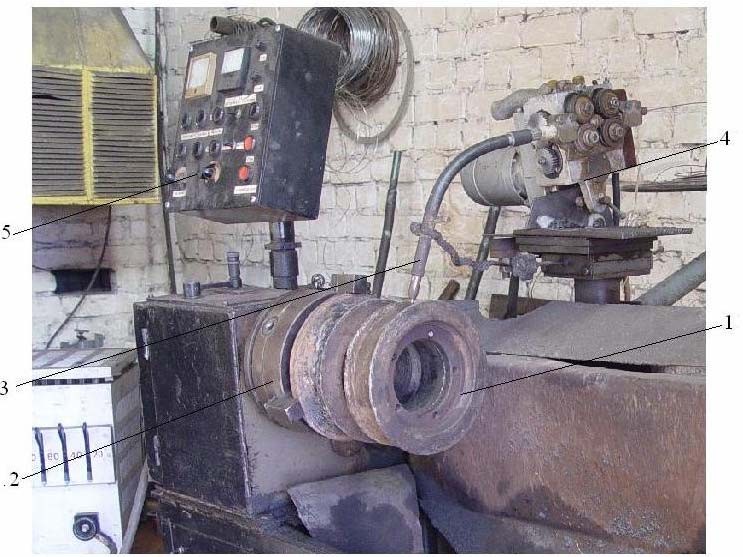

Установка и предварительный подогрев. Каток устанавливается в патрон наплавочной установки (например, УД-209), как показано на рис. 4. Поскольку катки из стали Ст45 имеют твердость поверхности выше 30 HRC, для предотвращения образования трещин обязателен предварительный подогрев газовой горелкой до 150…200 °С при постоянном вращении.

Рис. 4. Наплавка опорного катка гусеничного трактора порошковой проволокой на установке УД-209: 1 – каток; 2 – зажимной патрон; 3 – сварочная горелка; 4 – механизм подачи проволоки; 5 – пульт управления

Наплавка. Производится порошковой самозащитной проволокой (например, ПП-АН122 ø2,8 мм), что позволяет повысить производительность и исключить операцию удаления шлака. Наплавочная головка с поперечными колебаниями позволяет восстановить всю ширину катка за один проход. Режимы: ток 300 А, напряжение 26 В, скорость наплавки 8 м/ч. Сначала наплавляются рабочие поверхности (дорожки качения), затем — реборды (без поперечных колебаний, валик за валиком).

Механическая обработка и калибровка. После наплавки каток устанавливается на токарный станок (например, 1К625Д) и обрабатывается резцом из твердого сплава Т15К6 до чертежных размеров. Важной операцией является калибровка внутреннего посадочного отверстия, которое уменьшается из-за термической усадки. Калибровка выполняется специальной фрезой на сверлильном станке.

Кейс №5: Восстановление шлицевых валов и осей

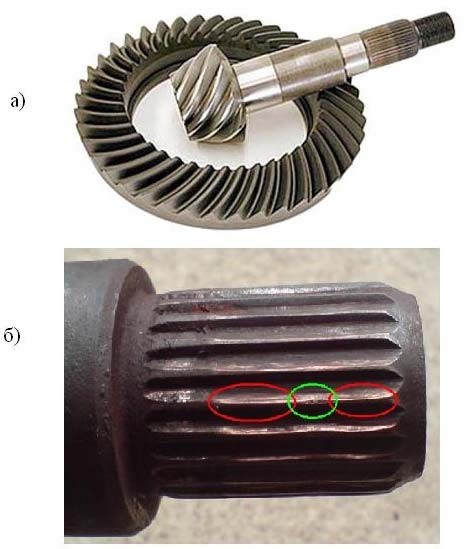

Шлицевые (зубчатые) соединения широко применяются в трансмиссиях для передачи крутящего момента. Их надежность снижается из-за износа, коррозии и усталости материала (рис. 5). Восстановление таких деталей является экономически выгодной альтернативой замене.

Рис. 5. Внешний вид шлицевого вала: а – шлицевой вал-шестерня; б – характерный износ боковых поверхностей шлицов на валу

Технология восстановления обычно предусматривает полное удаление изношенных шлицов на токарном станке. Затем производится наплавка сплошного слоя металла по всей длине бывшей шлицевой части (рис. 6). Для валов диаметром до 30 мм оптимальна вибродуговая наплавка из-за минимального нагрева, для более крупных — автоматическая наплавка в среде защитных газов. Крупногабаритные валы из высокоуглеродистых сталей требуют предварительного подогрева для предотвращения растрескивания наплавленного слоя.

Рис. 6. Наплавленная поверхность шлицевого вала, подготовленная для последующей механической обработки

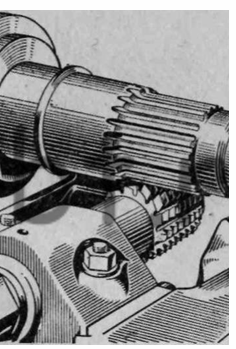

После наплавки валы подвергают правке (при необходимости) и термообработке (отпуску при 400–500 °С) для снятия внутренних напряжений. Финальный и самый ответственный этап — нарезание новых шлицов. Этот процесс выполняется на специализированных шлицефрезерных станках червячными фрезами (рис. 7), что обеспечивает высокую точность и производительность в соответствии с требованиями стандартов, например, ГОСТ 6033-80 на эвольвентные шлицевые соединения.

Рис. 7. Схема нарезки шлицов червячной фрезой на шлицефрезерном станке

Интересные факты по теме

- Восстановление дороже нового? Иногда да. Для некоторых мелкосерийных или уникальных деталей, например, валов старинных автомобилей или редкого оборудования, восстановление является единственным возможным способом вернуть механизм в строй, так как новые детали просто не производятся.

- Первопроходцы в наплавке. Технология наплавки твердых сплавов (hardfacing) была впервые запатентована в 1920-х годах для упрочнения бурового инструмента в нефтяной промышленности, что многократно увеличило его срок службы.

- Больше, чем просто ремонт. Наплавка используется не только для ремонта, но и для создания биметаллических деталей, где основа выполнена из дешевой и прочной стали, а рабочий слой — из дорогого коррозионно-стойкого или износостойкого сплава. Это позволяет кардинально снизить стоимость изделия без потери эксплуатационных характеристик.

- Космические технологии. Методы, аналогичные плазменной наплавке, используются в аэрокосмической отрасли для ремонта дорогостоящих компонентов турбин реактивных двигателей, что позволяет экономить миллионы долларов.

Заключение: Будущее за интеллектуальным восстановлением

Рассмотренные технологии наглядно демонстрируют, что современное восстановление деталей — это сложный, наукоемкий процесс, позволяющий не просто вернуть изделию работоспособность, а зачастую и превзойти ресурс нового за счет применения более износостойких материалов. Экономическая выгода, достигающая 50-70% от стоимости новой детали, в сочетании с экологическими преимуществами делает ремануфактуринг неотъемлемой частью устойчивого промышленного развития.

Дальнейшее развитие этих технологий движется в сторону автоматизации и роботизации процессов, применения методов лазерной и плазменной наплавки для получения покрытий с уникальными свойствами, а также внедрения систем неразрушающего контроля на всех этапах производства. Искусственный интеллект и машинное зрение уже сегодня начинают применяться для автоматической дефектации и управления параметрами наплавки в реальном времени, что открывает новую эру в области инженерии восстановления.