Содержание страницы

1. Общие сведения об углеродистой и низколегированной сталях

По химическому составу сталь подразделяют на углеродистую и легированную. По назначению различают сталь конструкционную и инструментальную. Наибольший объем сварочных работ связан с использованием низкоуглеродистой и низколегированной конструкционных сталей.

Механические свойства углеродистой конструкционной стали определяет углерод. Углеродистую сталь выплавляют обыкновенного качества и качественную.

Сталь углеродистую обыкновенного качества подразделяют на три группы: группа А — по механическим свойствам; группа Б — по химическому составу; группа В — по механическим свойствам и химическому составу. Изготовляют сталь следующих марок:

- группа А — Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6;

- группа Б — БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6;

- группа В — ВСт0, ВСт1, ВСт2, ВСт3, ВСт4, ВСт5.

По степени раскисления сталь обыкновенного качества имеет следующее обозначение: кп — кипящая; пс — полуспокойная; сп — спокойная. Кипящую сталь, содержащую не более 0,07 % кремния, получают при неполном раскислении металла марганцем. Эта сталь характеризуется резко выраженной неравномерностью распределения вредных примесей (серы и фосфора) по толщине проката.

Спокойную сталь получают при раскислении марганцем, алюминием и кремнием. Она содержит не менее 0,12 % кремния; сера и фосфор распределены в ней более равномерно, чем в кипящей стали. Эта сталь менее склонна к старению и отличается хорошей свариваемостью.

Полуспокойная сталь по склонности к старению занимает промежуточное место между кипящей и спокойной сталью. Полуспокойные стали с номерами марок 1 — 5 выплавляют с нормальным и с повышенным (примерно до 1 %) содержанием марганца. В последнем случае после номера марки ставят букву Г (например, БСт3Гпс).

Сталь группы А не применяют для изготовления сварных конструкций. Сталь группы Б подразделяют на две категории. Для стали первой категории регламентировано содержание углерода, кремния, марганца и ограничено максимальное содержание серы, фосфора, азота и мышьяка. Для стали второй категории ограничено также максимальное содержание хрома, никеля и меди.

Сталь группы В подразделяют на шесть категорий. Полное обозначение стали включает в себя марку, степень раскисления и номер категории. Например, ВСт3Гпс5 означает: сталь группы В, марка Ст3Г, полуспокойная, 5-й категории. Состав стали группы В такой же, как стали соответствующих марок группы Б, 2-й категории. Сталь марок ВСт1, ВСт2, ВСт3 всех категорий и степени раскисления выпускают с гарантированной свариваемостью. Сталь марок БСт1, БСт2, БСт3 поставляют с гарантией свариваемости по требованию заказчика.

Углеродистую качественную сталь выпускают в соответствии с ГОСТ 1050 — 88. Сталь имеет пониженное содержание серы. Допустимое отклонение по углероду составляет 0,03 … 0,04 %. Сталь с содержанием углерода до 0,20 % включительно может быть кипящей (кп), полуспокойной (пс) и спокойной (сп); остальные стали — только спокойные. Для последующих спокойных сталей после цифр буквы «сп» не ставят. Для изготовления конструкций углеродистую качественную сталь применяют в горячекатаном состоянии и, в меньшем объеме, после нормализации и закалки с отпуском. Углеродистую сталь в соответствии с ОСТ 14-1-142 — 84 подразделяют на три подкласса: низкоуглеродистую (с содержанием углерода до 0,25 %); среднеуглеродистую (с содержанием углерода 0,25 … 0,60 %); высокоуглеродистую (с содержанием углерода более 0,60 %).

В сварных конструкциях в основном применяют низкоуглеродистую сталь.

В сварочном производстве очень важным является понятие о свариваемости различных металлов. Свариваемостью называется способность металла или сочетания металлов образовывать при установленной технологии сварки соединения, отвечающие требованиям, обусловленным конструкцией и эксплуатацией изделия.

По свариваемости углеродистую сталь условно подразделяют на четыре группы: I — хорошо сваривающаяся; II — удовлетворительно сваривающаяся (для получения качественных сварных соединений деталей из этой стали необходимо строгое соблюдение режимов сварки, специальные присадочные материалы, определенные температурные условия, а в некоторых случаях — подогрев, термическая обработка); III — ограниченно сваривающаяся (для получения качественных сварных соединений дополнительно необходимы подогрев, предварительная или последующая термическая обработка); IV — плохо сваривающаяся (сварные швы склонны к образованию трещин, свойства сварных соединений пониженные; сталь этой группы обычно не применяют для изготовления сварных конструкций).

Низкоуглеродистая сталь хорошо сваривается существующими способами сварки плавлением. Обеспечение равнопрочности сварного соединения не вызывает затруднений. Швы имеют удовлетворительную стойкость к образованию кристаллизационных трещин. Это обусловлено низким содержанием углерода. Однако в стали, содержащей углерод по верхнему пределу, вероятность возникновения холодных трещин повышается, особенно с ростом скорости охлаждения (увеличение толщины металла, сварка при отрицательных температурах, сварка швами малого сечения и др.). В этих условиях появление трещин предупреждают путем предварительного нагрева до температуры 120 … 200 °С.

2. Особенности газовой сварки углеродистой и низколегированной сталей

При газовой сварке стали толщиной до 6 мм в качестве горючих газов применяют ацетилен, пропан или пропано-бутановую смесь, природный газ (ограниченное применение). Присадочная проволока должна удовлетворять требованиям ГОСТ 2246 — 70. Ее выбирают в зависимости от марки стали (табл. 1). Режимы газовой сварки приведены в табл. 2 и 3.

Флюсы для газовой сварки стали выпускают по ОСТ 3-5479 — 83 и маркируют номерами. По номерам определяют компоненты флюсов (табл. 4).

| Таблица 1. Выбор марки присадочной проволоки и флюса для газовой сварки углеродистой и низколегированной сталей | |||

| Марки стали | Марка присадочной проволоки | Удельный расход ацетилена на 1 мм толщины свариваемого металла, дм3/ч | Номер флюса |

| 08, 10, 05кп, 08кп, 10кп | Св-08, Св-08А, Св-08ГА, Св-08Г2С | 120 … 150 (правый способ сварки) | Без флюса |

| Ст0кп, Ст1кп, Ст2кп, Ст3кп, ВCт2, ВCт4 | Св-08ГС, Св-08Г2С, Св-10ГА, Св-12ГС, Св-14ГС | 100 … 130 (левый способ сварки) | То же |

| 25, 30, 35, 40 | Св-08А, Св-08ГА, Св-10ГА, Св-12ГС, Св-08Г2С | 75 … 100 (левый способ сварки) | 1 — 3 |

| 20ХГСА, 25ХГСА, 30ХГСА | Св-08, Св-08А, Св-18ГСА, Св-18ХМА | 70 … 75 (левый способ сварки) | Без флюса |

Следует стремиться к одновременному расплавлению кромок свариваемых деталей и присадочной проволоки, чтобы капли расплавленного присадочного металла не попадали на недостаточно нагретую кромку основного металла. В целях уплотнения и повышения пластичности шов целесообразно проковывать. При сварке листов большой толщины, а также при сварке ответственных изделий применяют термическую обработку сварного шва или изделия в целом.

При сварке стали важна чистота поверхности кромок, так как наличие загрязнений на поверхности основного металла может привести к образованию в шве пор, непроваров и шлаковых включений. Подготовка кромок должна соответствовать ГОСТ 16037 — 80. Прихватку деталей перед газовой сваркой необходимо выполнять той же присадочной проволокой и тем же наконечником горелки, которыми осуществляется основная сварка. Не рекомендуется производить прихватку в зонах концентрации напряжений: в острых углах, в местах резких переходов, на окружностях с малым радиусом.

Низкоуглеродистая сталь содержит до 0,25 % углерода и хорошо сваривается газовой сваркой. Для сварки применяют нормальное пламя. Расход ацетилена должен составлять: при левом способе сварки 100 … 300 дм3/ч, при правом — 120 … 150 дм3/ч на 1 мм толщины свариваемого металла.

В качестве присадочного материала используют сварочную проволоку марок Св-08, Св-08А, Св-08ГА, Св-10ГА и Св-10Г2.

| Таблица 2. Режимы газовой сварки углеродистой стали с использованием ацетиленовой смеси | ||||||||

| Толщина металла, мм | Зазор в стыке, мм | Угол скоса кромок, …° | Расстояние между прихватками, мм | Диаметр сварочной проволоки, мм | Номер наконечника горелки по ГОСТ 1077—79Е | Расход, дм3/ч | ||

| типа Г3 | типа Г2 | ацетилена | кислорода | |||||

| 0,3 … 0,6 | — | — | 20 … 30 | 1,0 | — | 0 | 20 … 60 | 28 … 65 |

| 0,6 … 1,5 | — | — | 20 … 30 | 1,5 … 2,0 | 1 | 1 | 50 … 125 | 55 … 135 |

| 1,5 … 2,5 | 0,8 … 1,5 | — | 30 … 50 | 2,0 … 2,5 | 2 | 2 | 120 … 240 | 130 … 280 |

| 2,5 … 4,0 | 1,5 … 2,5 | 60 … 65 | 50 … 80 | 2,5 … 3,5 | 3 | 3 | 230 … 430 | 250 … 440 |

| 4,0 … 7,0 | 2,5 … 4,0 | 70 … 90 | 800 … 100 | 3,5 … 5,5 | 4 | — | 400 … 700 | 430 … 750 |

| 7,0 … 10,0 | 3,0 … 6,0 | 70 … 90 | 100 … 120 | 5,0 … 6,0 | 5 | — | 660 … 1 100 | 740 … 1 200 |

| Таблица 3. Режимы газовой сварки углеродистой стали с использованием пропанLбутановой смеси | ||||||

| Толщина металла, мм | Зазор в стыке, мм | Угол скоса кромок, …° | Диаметр сварочной проволоки, мм | Номер наконечника горелки по ГОСТ 1077—79Е | Расход, дм3/ч | |

| пропан-бутановой смеси | кислорода | |||||

| 0,5 … 1,0 | 1,0 … 1,5 | Без скоса кромок | 1,0 … 1,5 | 1; 2 | 30 … 90 | 105 … 315 |

| 1,1 … 2,0 | 1,5 … 2,0 | 1,5 … 2,0 | 2; 3 | 60 … 180 | 210 … 680 | |

| 2,1 … 3,0 | 2,0 … 3,0 | 2,0 … 2,5 | 3; 4 | 120 … 270 | 420 … 950 | |

| 3,1 … 5,0 | 3,0 … 4,0 | 60 … 90 | 2,5 … 4,0 | 4; 5 | 180 … 540 | 630 … 1 900 |

| Таблица 4. Флюсы, применяемые при газовой сварке стали | |||||

| Kомпонент флюса | Номер флюса | ||||

| 1 | 2 | 3 | 4 | 5 | |

| Содержание, мас. % | |||||

| Бура | 100 | — | — | — | — |

| Kарбонат калия | — | 50 | — | — | — |

| Гидрокарбонат натрия | — | 50 | — | — | — |

| Борная кислота | — | — | 70 | 55 | — |

| Kарбонат натрия | — | — | 30 | — | — |

| Диоксид кремния | — | — | — | 10 | — |

| Ферромарганец | — | — | — | 10 | 10 |

| Феррохром | — | — | — | 10 | — |

| Ферротитан | — | — | — | 5 | 10 |

| Рутиловый концентрат | — | — | — | 5 | — |

| Плавиковый шпат | — | — | — | 5 | — |

| Мрамор | — | — | — | — | 28 |

| Ферросилиций | — | — | — | — | 6 |

| Диоксид титана | — | — | — | — | 20 |

| Фосфор красный технический | — | — | — | — | 26 |

Применение флюса не требуется. При сварке металла большой толщины и сварке ответственных изделий применяют последующую термическую обработку сварных соединений или изделия в целом. С повышением содержания углерода в стали более 0,3 % возможно образование трещин при температурах, близких к температуре кристаллизации металла (горячие трещины), и при охлаждении после сварки (холодные трещины). Повышение содержания углерода способствует образованию хрупких прослоек по границам зерен металла. Трещины в такой стали могут образовываться как в околошовной зоне, так и в металле шва. Для сварки стали с содержанием углерода 0,3 … 0,6 % применяют пламя с меньшим расходом ацетилена — 75 … 100 дм3/ч на 1 мм толщины металла. Используют только нормальное пламя.

При толщине металла более 3 мм рекомендуется применять общий предварительный нагрев изделия до температуры 250 …

350 °С. Используют также местный подогрев горелками околошовной зоны до температуры 650 … 700 °С. Структуру металла шва и околошовной зоны после сварки можно улучшить отпуском при температуре 600 … 650 °С.

Высокоуглеродистая сталь содержит 0,6 … 2,0 % углерода и сваривается хуже, чем среднеуглеродистая. Приемы сварки применяют те же, что и при сварке среднеуглеродистой стали. Расход ацетилена составляет 75 дм3/ч на 1 мм толщины металла. Рекомендуется левый способ сварки. Применяют нормальное или слегка науглероживающее пламя и присадочную проволоку с низким содержанием углерода. При сварке стали, содержащей более 0,7 % углерода, рекомендуется применять флюс (буру). Удовлетворительное сварное соединение высокоуглеродистой стали можно получить при толщине металла не более 3 мм. Обычно ведут сварку с предварительным нагревом (250 … 350 °С) в сочетании с местным подогревом (650 … 700 °С). После сварки применяют термическую обработку по режиму, установленному для данной марки стали.

Низколегированная сталь перлитного класса (10ХСНД, 15ХСНД и др.) характеризуется повышенной прочностью, хорошей свариваемостью и высокой стойкостью к коррозии в атмосферных условиях. При газовой сварке этой стали применяют нормальное пламя с расходом ацетилена 75 … 100 дм3/ч (при левом способе сварки) и 100 … 130 дм3/ч (при правом способе сварки) на 1 мм толщины металла. Используют присадочную проволоку марок Св-08А и Св-08Г2С. Флюс не применяют. Для улучшения качества шва целесообразно проковывать шов при температуре 800 … 850 °С с последующей нормализацией.

Молибденовая и низколегированная стали (15М, 25МЛ и др.) содержат 0,4 … 0,6 % молибдена и предназначены для работы при температурах до 500 … 550 °С. При сварке этих сталей применяют только нормальное пламя с расходом ацетилена 100 дм3/ч на 1 мм толщины металла и используют сварочную проволоку марок Св-08ХМ, Св-10НМ, Св-18ХМА, Св-10ХМ. Сварку ведут небольшими участками длиной 15 … 25 мм, поддерживая весь свариваемый участок при температуре светло-красного каления. Перед сваркой кромки должны быть зачищены до металлического блеска. При толщине металла до 5 мм сварку ведут в один слой, при большей толщине применяют многослойную сварку. Сварку следует вести с минимальным количеством перерывов. При возобновлении сварки после перерыва необходимо равномерно подогреть шов в данном месте (при сварке труб — весь стык) до температуры 250 … 300 °С для предупреждения появления трещин.

Хромокремнемарганцевая сталь (типа 30ХГСА) обладает высокими прочностью, упругостью, хорошо выдерживает вибрационные и ударные нагрузки. Для предупреждения выгорания хрома и кремния сварку ведут наконечником с расходом ацетилена 75 … 100 дм3/ч на 1 мм толщины свариваемого металла. В качестве присадочного материала используют низкоуглеродистую проволоку марок Св-08 и Св-08А или легированную марки Св-18ХМА. Перед сваркой листы прихватывают через 20 … 30 мм при толщине металла 0,5 … 5 мм и через 40 … 60 мм при толщине более 2 мм. Прихватки следует располагать на расстоянии 10 … 15 мм от края листа или угла сварного соединения. Необходимы тщательные зачистка и подгонка кромок. Зазор между кромками должен быть одинаковым по всей длине шва, что проверяется шаблоном. Сварку ведут в один слой. При резком охлаждении возможно образование трещин в шве и околошовной зоне, поэтому при окончании сварки пламя следует отводить от шва медленно, подогревая факелом конечный участок на площади радиусом 20 … 40 мм. Сварку необходимо вести как можно быстрее, без перерывов, не задерживая пламя горелки на одном месте и не перегревая металла сварочной ванны. Сталь типа 30ХГСА после сварки подвергают закалке с последующим отпуском.

3. Термическая обработка и правка изделий после сварки

Термическую обработку применяют для устранения напряжений, остающихся в изделии после сварки, а также для улучшения структуры металла сварного шва. После сварки или в процессе сварки применяют такие виды термической обработки, как отжиг, нормализация, отпуск.

Нагрев при отжиге изделия в печи ведут постепенно. Для низкоуглеродистой и среднеуглеродистой сталей температура достигает 600 … 680 °С. При этой температуре сталь становится пластичной и напряжения снижаются. После нагрева следует выдержка при достигнутой температуре из расчета 2,5 мин на 1 мм толщины свариваемой детали, но не менее 30 мин. Затем изделие охлаждают вместе с печью. Существуют и другие виды отжига — местный и полный. Режимы отжига выбирают по справочной литературе в зависимости от марки стали.

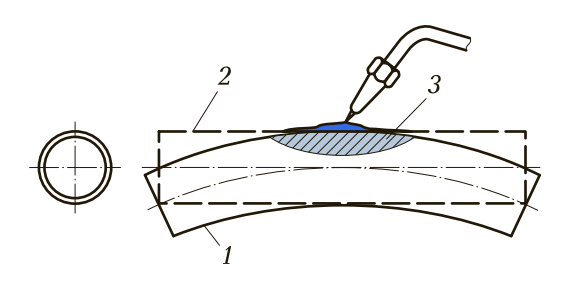

Рис. 1. Схема правки детали местным нагревом: 1, 2 — деталь до и после правки соответственно; 3 — зона нагрева

Нормализация отличается от отжига тем, что после отжига сварную конструкцию охлаждают на спокойном воздухе. После нормализации сохраняется мелкозернистая структура металла, что позволяет обеспечить его относительно высокие прочность и твердость, но без напряженного состояния.

При газовой сварке сталей термическая обработка служит для повышения пластичности металла шва. В некоторых случаях участки шва нагревают до светло-красного цвета каления и в этом состоянии проковывают. Зерна металла измельчаются, пластичность и вязкость повышаются. Во избежание появления наклепа (новое напряженное состояние) проковку следует прекратить при остывании металла до темно-красного цвета. После проковки необходимо провести повторную нормализацию.

| Таблица 5. Режимы правки листов углеродистой стали ацетиленокислородным пламенем | ||||

| Толщина листа, мм | Номер наконечника горелки по ГОСТ 1077 — 79Е | Скорость нагрева, °С/мин | Ширина зоны нагрева, мм | |

| видимая* | фактическая | |||

| 2 | 3 | 420 | 15 | 20 |

| 3 | 4 | 380 | 15 | 20 |

| 4 | 5 | 270 | 20 | 35 |

| 5 | 6 | 240 | 20 | 35 |

| 6 | 6 | 180 | 30 | 55 |

*При температуре выше 600 °С.

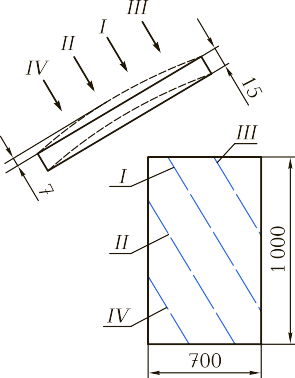

Рис. 2. Схема правки стального листа толщиной 15 мм: I — IV — полосы нагрева; — — — — состояние листа до правки

Для правки изделий часто используют местный нагрев пламенем горелки. Нагревают выпуклую часть изделия, которое нужно выправить (рис. 1). При нагреве металл стремится расшириться, но, так как этому препятствуют холодные участки, возникают напряжения сжатия, вызывающие пластическую деформацию сжатия. При охлаждении в этом участке возникают напряжения растяжения, в результате чего изделие выправляется.

При необходимости повторной правки нагревают следующий участок, не затрагивая соседнего, который уже подвергался нагреву. В табл. 5 приведены ориентировочные режимы правки листов углеродистой стали ацетиленокислородным пламенем.

Толстолистовой металл после резки на заготовительных ножницах имеет ярко выраженную выпуклость. Правку осуществляют нагревом по схеме, показанной на рис. 2.

4. Особенности сварки труб

Газовую сварку достаточно широко применяют при монтаже труб небольшого диаметра (до 100 … 150 мм), при изготовлении угольников, тройников, отводов и других конструктивных элементов трубопроводов. Трубы сваривают стыковыми швами с допустимой выпуклостью шва (1 … 3 мм) в зависимости от толщины стенки.

В случае сварки труб с толщиной стенки s ≤ 3 мм скоса кромок не делают. Стык собирают с зазором до 0,5s. При сварке труб с s > 3 мм выполняют скос кромок под углом 35 … 45°. Острую часть кромок притупляют, чтобы они не оплавлялись при сварке и расплавленный металл не протекал внутрь трубы. В отдельных случаях в зависимости от назначения трубопроводов используют и другие, более сложные способы стыковки труб: без скоса кромок с подкладным кольцом; с раструбом и вставным кольцом; с разделкой кромок и внутренней выточкой в трубах для более точного их центрирования и др. При сварке указанных трубопроводов запрещается применять остающиеся подкладные кольца.

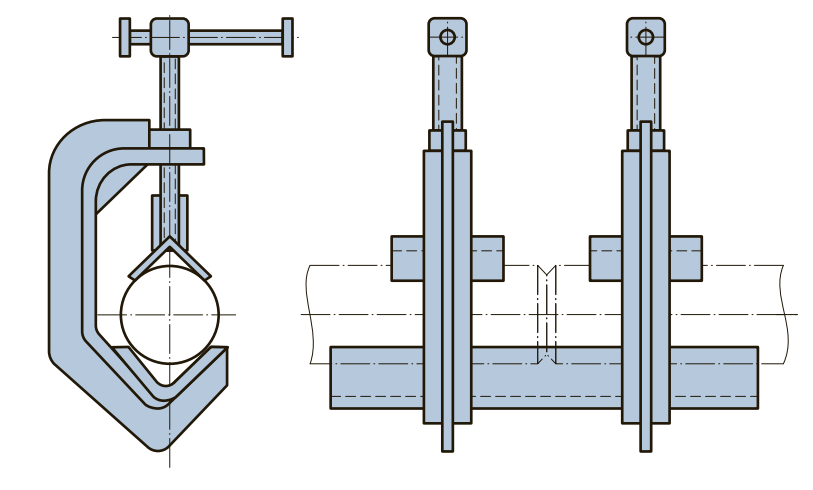

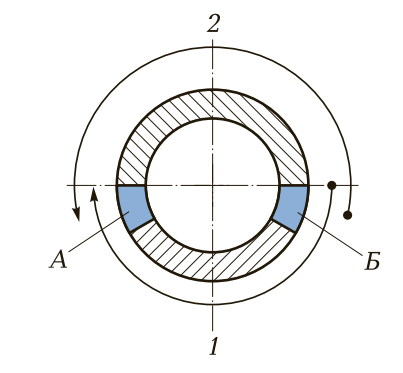

Для соединения труб применяют как левый, так и правый способ сварки. Перед сваркой трубы выравнивают, чтобы их оси совпадали, затем прихватывают в нескольких местах по окружности и приступают к сварке. Для центрирования труб во время сварки используют различные приспособления, одно из которых показано на рис. 3.

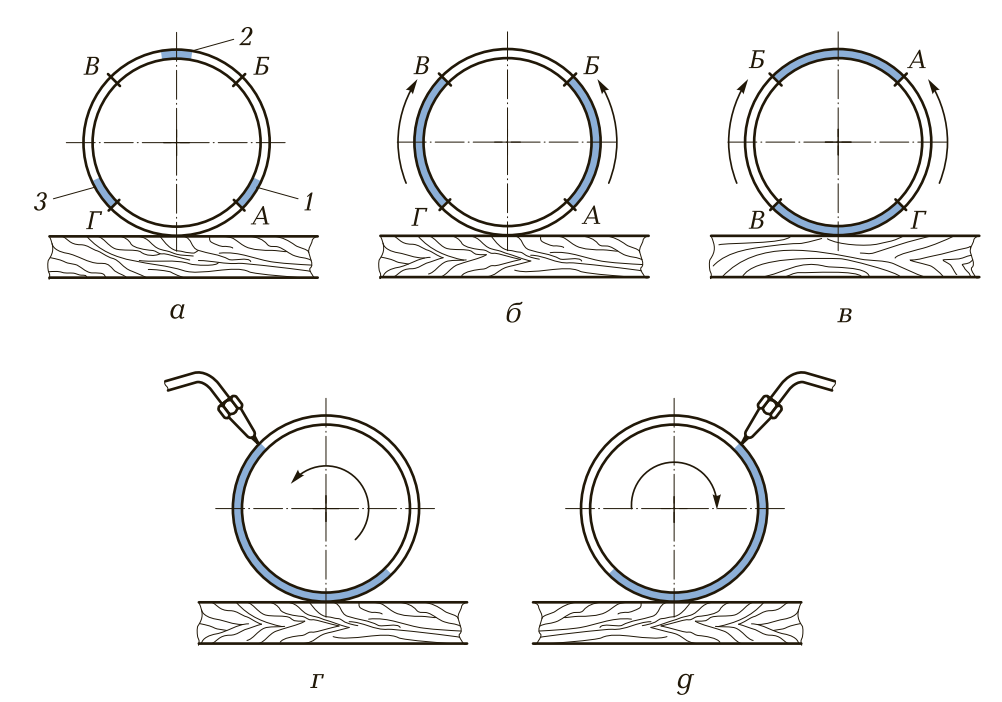

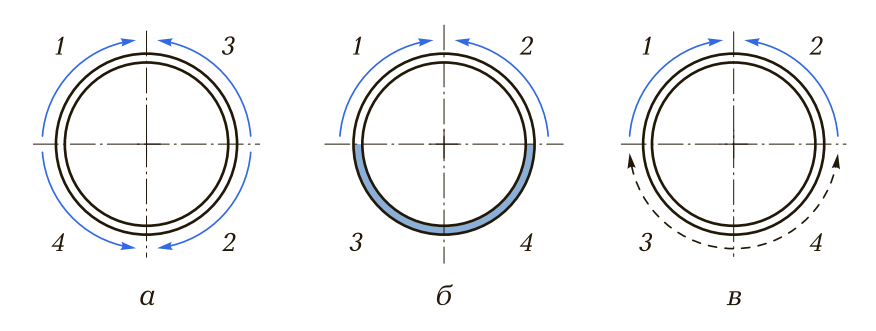

Если трубу можно поворачивать, то сварку лучше вести в нижнем положении (рис. 4).

Неповоротный стык сваривают последовательно нижним, вертикальным и потолочным швами. Этот случай является наиболее трудным для сварщиков, так как требует умения выполнять швы с различным положением в пространстве.

В неповоротных стыках труб диаметром до 150 мм (рис. 5) сначала сваривают нижнюю половину (участок 1), затем в обратном направлении — верхнюю (участок 2). Начало и конец верхнего шва сваривают с перекрытием в зонах А и Б. При сварке труб диаметром до 300 мм и более (рис. 6) сварку начинают с

Рис. 3. Струбцинный центратор для труб диаметром 60 … 100 мм

Рис. 4. Последовательность сварки стыков труб с поворотом: а — места размещения прихваток (1 — 3) и участков шва (А — Г ); б — выполнение первого слоя на участках АБ и ГВ; в — поворот стыка и выполнение первого слоя шва на участках ГA и ВБ; г, д — выполнение второго и третьего слоя шва соответственно какой-либо точки окружности и выполняют четырьмя участками (1 — 4).

При сварке промышленных и бытовых газопроводов с давлением газа до 1,2 МПа трубы предварительно сваривают в производственных условиях в секции, длину которых выбирают исходя из возможности транспортирования. Секции труб очищают и грунтуют противокоррозионной изоляцией, после чего проводят подготовительные работы. На сварочную проволоку должен быть сертификат.

Рис. 5. Последовательность сварки неповоротного стыка труб диаметром до 150 мм

Рис. 6. Последовательность сварки труб большого диаметра: а — диаметром 200 … 300 мм; б — диаметром 500 … 600 мм; в — без поворота труб

При отсутствии сертификата сваривают шесть специальных образцов для последующих испытаний по определенной методике (по три образца для испытаний на разрыв и на угол загиба).

После окончания подготовительных работ поверхность кромок и прилегающие к ним наружную и внутреннюю поверхности труб зачищают до металлического блеска на ширину не менее 10 мм по окружности. Сборку и сварку торцов труб с продольным швом следует проводить со смещением продольных швов на 50 мм по окружности по отношению к шву предыдущей трубы.

Поверхность наплавленного металла по всей окружности должна быть слегка выпуклой, с плавным переходом к основному металлу, без подрезов и незаваренных мест. Допускается высота выпуклости шва 1 … 3 мм, но не более 40 % толщины стенки трубы. Ширина шва не должна превышать толщину стенки трубы более чем в 2,5 раза. Не допускаются наплывы и грубая чешуйчатость. Стыки, не удовлетворяющие по внешнему виду перечисленным требованиям, бракуются или подлежат исправлению. Не допускается исправление стыков методом повторного наложения шва.

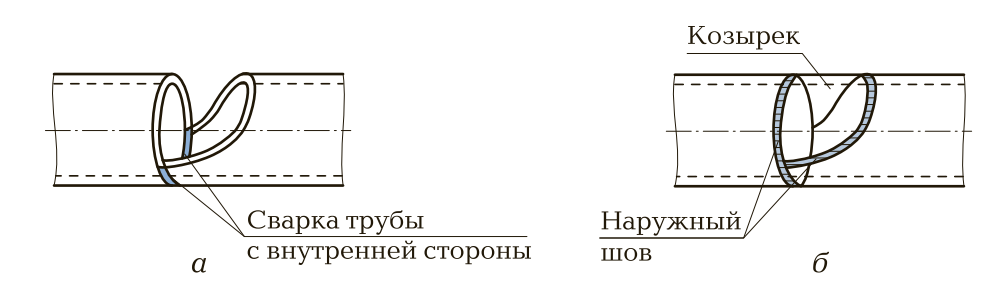

Рис. 7. Последовательность сварки стыков труб с козырьком: а, б — первый и второй этапы

При отсутствии возможности приблизиться с горелкой к объекту (например, при сварке труб для горячей или холодной воды, расположенных в помещениях вблизи стен) применяют газовую сварку с козырьком (рис. 7). Подготовка стыка под сварку требует определенных профессиональных навыков.

5. Газовая сварка легированной стали

К средне- и высоколегированной относят сталь, содержащую в сумме соответственно 2,5 … 10 и более 10 % легирующих элементов (кроме углерода). По структуре в зависимости от содержания углерода и легирующих элементов различают сталь мартенситного, мартенситно-ферритного, ферритного и аустенитного классов. При сварке необходимо стремиться сохранить исходные состав и структуру стали в сварном соединении для того, чтобы его свойства не отличались в значительной степени от специфических свойств основного металла (коррозионная стойкость, жаростойкость, износостойкость и др.).

В сварных изделиях наиболее широко используют хромистую и хромоникелевую коррозионно-стойкую, жаростойкую и жаропрочную стали, которые находят применение, например, при изготовлении химической аппаратуры.

Хромистая сталь может содержать 4 … 30 % хрома. Сталь с 4 … 14 % хрома относят к мартенситному классу, с 13 … 18 % хрома — к мартенситно-ферритному, с 23 … 30 % хрома — к ферритному. Структура стали зависит также от содержания в ней углерода. Повышение содержания углерода способствует образованию мартенситной структуры.

Углерод образует с хромом карбиды хрома, что происходит при сварке высокохромистой и хромоникелевой сталей. При недостаточно быстром прохождении в интервале температур 450 … 650 °С и содержании углерода более 0,06 % он диффундирует к поверхности зерен, образуя по их границам карбиды хрома. Это приводит к обеднению хромом поверхности зерен, в результате чего сталь теряет стойкость к межкристаллитной коррозии. Процесс коррозии может возникать при содержании хрома менее 12 % и ускоряться под действием внутренних напряжений, возникающих при воздействии термического цикла сварки. Газовая сварка с большой зоной нагрева — наименее благоприятный способ сварки коррозионно-стойкой, жаропрочной и жаростойкой сталей, содержащих хром.

Для уменьшения склонности высокохромистой и хромоникелевой сталей к трещинообразованию, межкристаллитной коррозии и росту зерна в их состав вводят более активные карбидообразующие элементы, чем хром — титан (около 0,8 %) или ниобий (до 1,2 %).

Среднелегированную хромистую сталь, содержащую до 0,15 % углерода, применяют в конструкциях, где не требуется высокая прочность, но необходима стойкость к коррозии. Высоколегированная хромистая сталь может содержать до 0,35 % С, обладает повышенной прочностью, хорошо сопротивляется коррозии и действию кислот. При длительном нагреве высокохромистая сталь склонна к росту зерна, что снижает ее прочность, поэтому газовой сваркой эту сталь сваривать не рекомендуется.

Для предупреждения перегрева и уменьшения деформаций сварку хромистой стали выполняют нормальным пламенем с пониженным расходом ацетилена (70 дм3/ч на 1 мм толщины металла). При сварке применяют присадочную проволоку из стали той же марки, что и свариваемая, или близкой к ней. Можно применять проволоку марок Св-04Х19Н9, Св-06Х19Н9Т.

Сварку необходимо вести как можно быстрее, без перерывов и повторного нагрева пламенем горелки одного и того же места шва. Тонкие листы (до 3 мм) сваривают левым способом, более толстые — только правым. Рекомендуется использовать флюс следующего состава: 55 % борной кислоты, 10 % оксида кремния, 10 % ферромарганца, 10 % феррохрома, 5 % ферротитана, 5 % титановой руды (концентрата) и 5 % плавикового шпата. Флюс предохраняет хром от выгорания и способствует растворению и удалению в шлак из наплавленного металла тугоплавких оксидов хрома, титана и ниобия. После сварки рекомендуется подвергать изделие термической обработке.

Хромоникелевая аустенитная сталь типа Х18Н10Т содержит до 0,12 % углерода, 17 … 19 % хрома, 9 … 11 % никеля, до 0,7 % титана, обладает коррозионной стойкостью, жаростойкостью (окалиностойкостью) и жаропрочностью.

Противокоррозионные свойства стали придают термической обработкой — нагревом до температуры 950 … 1 100 °С и последующим быстрым охлаждением в воде или на воздухе. При этом сталь приобретает однофазную аустенитную структуру.

При сварке аустенитной стали горячие трещины не возникают, если в наплавленном металле содержится 2,5 … 8,5 % ферритной фазы. Титан и ниобий способствуют получению двухфазной аустенитно-ферритной структуры наплавленного металла с небольшим содержанием феррита.

Хромоникелевая сталь имеет низкую теплопроводность и высокий коэффициент линейного расширения, что вызывает повышенные деформации и коробление изделий при газовой сварке. Газовую сварку хромоникелевой стали выполняют нормальным пламенем с расходом ацетилена 70 … 75 дм3/ч на 1 мм толщины металла. Используют присадочную проволоку, легированную титаном и ниобием, с малым содержанием углерода (Св-01Х19Н9, Св-06Х19Н9Т, Св-07Х19Н10Б).

Сварку ведут с максимально возможной скоростью, держа конец присадочной проволоки погруженным в сварочную ванну. Можно применять правый и левый способы сварки.

Для защиты сварочной ванны используют флюс состава: 50 % буры и 50 % борной кислоты; 80 % буры и 20 % оксида кремния; 80 % плавикового шпата и 20 % ферротитана. Флюсы с боратами необходимо тщательно удалять после сварки, так как они образуют на шве агрессивную пленку, которая может способствовать возникновению межкристаллитной коррозии. Флюс разводят водой и в виде пасты наносят на кромки за 15 … 20 мин до сварки. Флюс наносят также с обратной стороны шва для предупреждения образования оксидов хрома в корне шва. Остатки флюса после сварки удаляют тщательной промывкой швов горячей водой.

После сварки, если конструкция позволяет, рекомендуется термическая обработка — нагрев до температуры 950 … 1 100 °С с последующим охлаждением в воде.

Газовую сварку целесообразно применять для хромоникелевой стали толщиной не более 1,5 … 2,0 мм; при этом достигаются удовлетворительное качество соединения и достаточная производительность. Более толстый металл рекомендуется сваривать дуговой сваркой с применением соответствующих электродов.

Хромоникелевая аустенитная сталь с повышенным содержанием углерода (например, 4Х14Н14В2М), достигающим 0,4 … 0,5 %, сваривается значительно хуже низкоуглеродистой, так как склонна к выделению карбидов и образованию горячих трещин. Сварку приходится вести с предварительным нагревом присадочной проволокой Св-06Х19Н9Т. После сварки изделие подвергают термической обработке по режиму, предусмотренному для стали данной марки.