Содержание страницы

- 1. Стали конструкционные легированные

- 2. Стали инструментальные легированные

- 3. Стали инструментальные быстрорежущие

- 4. Стали конструкционные повышенной и высокой обрабатываемости резанием

- 5. Стали рессорно-пружинные (гост 14959-79)

- 6. Стали для изготовления шариковых и роликовых подшипников

- 7. Стали теплоустойчивые

- 8. Стали и сплавы легированные с особыми свойствами

- 9. Сплавы прецизионные

Стали легированные — железоуглеродистые материалы, которые кроме обычных примесей (марганца, кремния, серы и фосфора) содержат ряд элементов, специально вводимых в сталь при ее выплавке для получения заданных свойств. Эти элементы называют легирующими. В качестве легирующих элементов чаще всего добавляют в сплавы никель, хром, вольфрам, молибден, титан, ванадий, алюминий, медь, кобальт, бор. Кремний и марганец, если они специально введены в сталь, также являются легирующими элементами. При этом содержание кремния должно быть выше 0,5%, а марганца — выше 0,8%. Подавляющая часть легированных сталей содержит два или несколько легирующих элементов, так как совместное их действие значительнее влияет на изменение свойств сталей, чем действие одного элемента, даже если он вводится в большом количестве.

Название легированных сталей определяется основными легирующими элементами, входящими в их состав, например: хромистая, хромомарганцовая, хромоникелевая, хромоникельмолибденовая и т. п.

Влияние легирующих элементов на свойства стали зависит от их количества, местоположения в структуре и содержания углерода. Все легирующие элементы в том или ином количестве способны растворяться в кристаллической решетке феррита, образуя при этом, так называемый, легированный феррит. По отношению к углероду легирующие элементы можно разделить на две группы:

- первая группа — элементы, способные создавать с углеродом стойкие химические соединения — карбиды; к ним относятся титан, ванадий, вольфрам, молибден, хром, марганец и ниобий;

- вторая группа — элементы, не образующие карбиды; в их число входят кремний, алюминий, никель, медь, кобальт. Эти элементы содержатся в легированных сталях в виде твердого раствора в феррите.

Карбидообразующие элементы, растворенные в феррите, искажают его кристаллическую решетку, упрочняют феррит, уменьшают теплопроводность и электропроводность стали. Карбиды отличаются весьма высокой твердостью (70÷75 HRC) и износостойкостью, но обладают значительной хрупкостью. Они играют весьма важную роль в инструментальных сталях.

После термической обработки (закалки, отпуска) улучшаются механические свойства легированных сталей, но в изделиях малых сечений их свойства мало отличаются от механических свойств углеродистой стали. В изделиях крупных сечений (свыше 15 мм) механические свойства легированных сталей — предел текучести σт, относительное сужение Ψ и ударная вязкость ан — значительно выше, чем углеродистых. Эго объясняется малой критической скоростью закалки легированных сталей, а следовательно, лучшей их прокаливаемостью. После термической обработки у них образуются более мелкое зерно и дисперсные структуры. Большая прокаливаемость и малая критическая скорость закалки позволяют закаливать эти стали в менее резких охладителях, к которым относится масло и воздух, что способствует уменьшению деформации деталей и уменьшению возможности образования трещин. Поэтому легированные стали применяют для изготовления деталей малого сечения со сложной геометрической формой. Без термической обработки эти стали использовать нецелесообразно. Прокаливаемость возрастает с увеличением в стали марганца, хрома, бора, никеля и молибдена. Конкретному сечению стали должно соответствовать определенное количество легирующих элементов, иначе ухудшаются такие ее технологические свойства, как обработка резанием, свариваемость и др. Если содержание хрома или марганца превышает 1%, увеличивается порог хладноломкости стали или критической температуры хрупкости ( температуры перехода металла от вязкого разрушения к хрупкому и наоборот). Поэтому содержание легирующих элементов должно быть минимальным, обеспечивающим необходимую сквозную прокаливаемость для конкретного сечения детали и условий охлаждения при закалке.

Никель повышает сопротивление стали хрупкому разрушению, увеличивает пластичность и вязкость, уменьшает чувствительность к концентраторам напряжений и понижает температуру порога хладноломкости. Поскольку никель дорогой металл, то его вводят в конструкционные стали в сочетании с хромом и другими элементами в предельно малых количествах.

После отпуска легированная сталь обладает более высокой прочностью и твердостью, но меньшей пластичностью вязкостью, чем углеродистая. Молибден и вольфрам повышают прокаливаемость и устойчивость стали против отпуска, способствуют образованию мелкозернистой структуры. Особое влияние молибден оказывает на цементированную сталь, так как повышает твердость и прокаливаемость цементированного слоя. Кремний при изотермической закалке обеспечивает высокую вязкость и пониженную чувствительность стали к надрезу. В отожженном и нормализованном состоянии легированная сталь имеет более высокую прочность, но меньшую пластичность, чем углеродистая.

В зависимости от области применения легированые стали подразделяют на три группы: конструкционные стали, предназначенные для изготовления деталей машин и конструкций; инструментальные стали, используемые для производства режущих и измерительных инструментов, штампов и пресс-форм; стали и сплавы с особыми физическими и химическими свойствами — коррозионностойкие, жаростойкие, жаропрочные, магнитомягкие, магнитотвердые, с заданным коэффициентом теплового расширения и др.

В зависимости от содержания вредных примесей различают качественную легированную сталь (не более 0,035% серы также и фосфора), высококачественную — А (не более 0,025% серы также и фосфора ), особовысококачественную — Ш (до 0,015% серы и до 0,025% фосфора). Буква Ш ставится через дефис в конце марки стали, например ЗОХГС-Ш, ЗОХГСА-Ш.

В обозначение марок легированных сталей (ГОСТ 4543-71) входят заглавные буквы русского алфавита, соответствующие определенным химическим элементам, содержащимся в стали, и цифры, обозначающие количество легирующих элементов и углерода (табл. 1).

Первые одна или две цифры (слева) характеризуют среднее содержание углерода: одна цифра — в десятых долях процента, две цифры — в сотых долях. В марках некоторых инструментальных легированных сталей с содержанием углерода около 1% цифра не ставится. Цифры после букв означают приблизительное содержание легирующих элементов в целых процентах. При содержании легирующего элемента до 1,5% цифра после буквы может не проставляться (это делается в исключительных случаях). Например, 40Х означает хромистую легированную конструкционную сталь, содержащую 0,4% углерода и около 1% хрома; 15Н2М — конструкционную легированную никельмолибденовую сталь с содержанием 0,15% углерода, 2% никеля и до 1% молибдена.

Маркировка высококачественных сталей отличается наличием буквы А, проставляемой в конце марки. Например, 18Х2Н4МА означает хромоникельмолибденовую конструкционную легированную высококачественную сталь с содержанием 0,18% углерода, 2% хрома, 4% никеля и до 1% молибдена; 38Х2МЮА — хромоалюминиевую конструкционную высококачественную сталь, имеющую в своем составе 0,38% углерода, 2% хрома, до 1% молибдена и до 1% алюминия. Буква А не ставится в обозначении высококачественных инструментальных легированных сталей и сплавов с особыми свойствами. Например, 8Х4ВЗМЗФ2 — инструментальная легированная сталь для режущего и измерительного инструмента (0,8% углерода, 4% хрома, 3% вольфрама, 3% молибдена и 2% ванадия).

Иногда в обозначении марок сталей в начале ставятся буквы, указывающие области их применения: А — автоматные стали повышенной обрабатываемости резанием (А 12, А35), Ш — шарикоподшипниковые стали (ШХ15, ШХ9), Р — быстрорежущие стали (Р18, Р6М5К5), Св — сварочные и наплавочные стали и сплавы (Св-12ГС, Св-08ХН2ГМТА). Особое внимание следует обратить на букву А, которая может содержаться в начале обозначения марки стали, в середине и в конце. Если буква А стоит, в начале марки, она указывает область применения стали (автоматная конструкционная сталь повышенной и высокой обрабатываемости резанием, например А40ХЕ); если в конце марки, значит сталь высококачественная (например 20Х2Н4А); буква А, стоящая в середине марки, означает азот, например 10Х14АП5. Стали, предназначенные для специального производства (исследуемые или пробные), часто маркируют условно, например, по месту их выплавки: Э — «Электросталь», 3 — Златоустовский металлургический комбинат, Д — завод «Днепроспецсталь» — ЭИ868, ЭП48, ЗИ, ДИ (И — значит исследовательская, П — пробная).

Свойства легированных сталей (ГОСТ 4543-71)приведены в табл. 1 и 2.

Таблица 1. Свойства сталей легированных (ГОСТ 4543—71)

| Марка стали | Термическая обработка | Механические свойства | Технологические

свойства |

|||||||||||

| закалка | отпуск | σт, МПа | σв, МПа | δ, % | ан Дж/м2 | обрабаты-ваемость резанием | сварива-емость | пласти-чность

при холо-дной обраб-отке давле-нием |

||||||

| температура, °С | среда охлаж-дения | темпе-

ратура °С |

среда охлаж-дения | |||||||||||

| первой закалки (норма- лизации) | второй закалки | |||||||||||||

| Стали хромистые | ||||||||||||||

| 15Х | 880 | 770-820 | Вода или

масло |

180 | Воздух или

масло |

490 | 735 | 12 | 7 | В | В | В | ||

| 15ХА | 880 | 770-820 | То же | 180 | То же | 490 | 735 | 12 | 7 | В | В | В | ||

| 29Х | 880 | 770-820 | » | 180 | » | 638 | 786 | 11 | 6 | В | В | У | ||

| 30Х | 860 | — | Масло | 500 | Вода | 735 | 884 | 12 | 7 | В | У | У | ||

| 30ХРА | 900 | 860 | То же | 200 | Воздух | 1280 | 1570 | 9 | 15 | У | У | |||

| 35Х | 860 | — | » | 500 | Вода или масло | 735 | 910 | 11 | 7 | В | У | У | ||

| 38ХА | 860 | — | » | 550 | То же | 786 | 932 | 12 | 9 | В | У | У | ||

| 40Х | 860 | — | » | 500 | » | 786 | 980 | 10 | 6 | В | У | У | ||

| 45Х | 840 | — | » | 520 | » | 835 | 1030 | 9 | 5 | В | Н | Н | ||

| 50Х | 830 | — | » | 520 | » | 884 | 1080 | 9 | 4 | В | Н | Н | ||

| Стали марганцовистые | ||||||||||||||

| 20Г | 880 | — | Воздух | — | — | 274 | 451 | 24 | — | У | В | В | ||

| 25Г | 880 | — | Вода

или воздух |

560 | Воздух | 295 | 490 | 22 | 9 | У | В | В | ||

| 30Г | 860 | То же | 600 | » | 315 | 540 | 20 | 8 | У | У | У | |||

| 35Г | 860 | — | » | 600 | » | 333 | 560 | 18 | 7 | У | Н | У | ||

| 40Г | 860 | — | » | 600 | » | 353 | 588 | 17 | б | У | Н | Н | ||

| 45Г | 850 | — | Масло

или воздух |

600 | » | 372 | 569 | 15 | 5 | У | Н | Н | ||

| 50Г | 850 | — | То же | 600 | » | 392 | 648 | 13 | 4 | У | Н | Н | ||

| 10Г2 | 920 | — | Воздух | — | » | 245 | 422 | 22 | — | У | В | В | ||

| 30Г2 | 880 | — | Масло

или воздух |

600 | » | 343 | 588 | 15 | — | У | У | У | ||

| 35Г2 | 870 | — | То же | 650 | » | 363 | 618 | 13 | — | У | Н | У | ||

| 40 Г2 | 860 | — | » | 650 | » | 382 | 658 | 12 | — | У | Н | Н | ||

| 45Г2 | 850 | — | » | 650 | » | 402 | 686 | 11 | — | У | Н | Н | ||

| 50Г2 | 840 | — | » | 650 | » | 421 | 735 | 11 | — | У | Н | Н | ||

| Стали хромомарганцовистые | ||||||||||||||

| 18ХГ | 880 | — | Масло | 200 | Воздух | 735 | 884 | 10 | — | — | — | — | ||

| или масло | ||||||||||||||

| 18ХГТ | 880-950 | 870 | То же | 200 | Воздух | 884 | 980 | 9 | 8 | — | — | — | ||

| воздух | или вода | |||||||||||||

| 20ХГР | 880 | — | » | 200 | Воздух | 786 | 980 | 9 | 8 | В | Н | У | ||

| или масло | ||||||||||||||

| 27ХГР | 870 | — | » | 200 | Воздух | 1178 | 1375 | 8 | 6 | В | Н | У | ||

| 25ХГТ | 880-950 | 850 | » | 200 | Вода | 1080 | 1470 | 10 | 7 | У | Н | У | ||

| воздух | или масло | |||||||||||||

| 30ХГТ | 880-850 | 850 | » | 200 | То же | 1280 | 1470 | 9 | 6 | — | — | — | ||

| воздух | ||||||||||||||

| 40ХГТР | 840 | — | » | 550 | » | 786 | 980 | 11 | 8 | В | Н | Н | ||

| 35ХГФ | 870 | — | » | 630 | » | 786 | 980 | 11 | 8 | — | — . | — | ||

| 20ХГМ | 860 | — | » | 200 | Воздух | 1080 | 1178 | 10 | 8 | — | — | — | ||

| Стали хромокремнистые | ||||||||||||||

| ЗЗХС | 920 | Вода

или масло |

630 | Вода

или масло |

686 | 884 | 13 | 8 | У | Н | Н | |||

| 38ХС | 900 | — | Масло | 630 | Масло | 735 | 932 | 12 | 7 | У | Н | Н | ||

| 40ХС | 800 | — | То же | 540 | То же | 1080 | 1225 | 12 | 3,5 | У | Н | Н | ||

| Стали хромомолибденовые и хромомолибденованадиевые | ||||||||||||||

| 15ХМ | 880 | — | Воздух | 650 | Воздух | 275 | 441 | 21 | 12 | — | В | В | ||

| 20 ХМ | 880 | — | Вода

или масло |

500 | То же | 638 | 786 | 12 | 9 | В | У | У | ||

| 30ХМ | 880 | — | Масло | 540 | Вода | 735 | 932 | 11 | 8 | В | Н | У | ||

| 30ХМА | 880 | — | То же | 540 | То же | 735 | 932 | 12 | 9 | В | Н | У | ||

| 35ХМ | 880 | — | » | 550 | » | 835 | 932 | 12 | 8 | Н | У | |||

| 38ХМ | 850 | — | » | 580 | Воздух | 884 | 980 | 11 | 7 | В | Н | У | ||

| 30ХЗМФ | 870 | — | » | 620 | Вода | 835 | 980 | 12 | 10 | В | Н | У | ||

| Стали хромомолибденовые и хромомолибденованадиевые | ||||||||||||||

| 15ХМ | 880 | — | Воздух | 650 | Воздух | 275 | 441 | 21 | 12 | — | В | В | ||

| 20 ХМ | 880 | — | Вода

или масло |

500 | — | 638 | 786 | 12 | 9 | В | У | У | ||

| 30ХМ | 880 | — | Масло | 540 | Вода | 735 | 932 | 11 | 8 | В | Н | У | ||

| или масло | ||||||||||||||

| 30ХМА | 880 | — | То же | 540 | То же | 735 | 932 | 12 | 9 | В | Н | У | ||

| 35ХМ | 880 | — | » | 550 | » | 835 | 932 | 12 | 8 | Н | У | |||

| 38ХМ | 850 | — | » | 580 | Воздух | 884 | 980 | 11 | 7 | В | Н | У | ||

| 30ХЗМФ | 870 | — | » | 620 | Вода | 835 | 980 | 12 | 10 | В | Н | У | ||

| или масло | ||||||||||||||

| 40ХМФА | 860 | — | » | 580 | Масло | 932 | 1030 | 13 | 9 | В | Н | У | ||

| Стали хромованадиевые | ||||||||||||||

| 15ХФ | 880 | 760-810 | Вода или масло | 180 | Воздух или масло | 540 | 735 | 13 | 8 | У | У | У | ||

| 40ХФА | 880 | — | Масло | 650 | Вода | 735 | 884 | 10 | 9 | — | Н | У | ||

| или масло | ||||||||||||||

| Стали никельмолибденовые | ||||||||||||||

| 15Н2М | 860 | 770-820 | Масло 1 180 | Воздух | 638 | 835 | — | — | — | |||||

| 20Н2М | 860 | — | 1 180 | » | 686 | 884 | — | — | — | |||||

| Стали хромоникелевые и стали хромоникелевые с бором | ||||||||||||||

| 20ХН | 860 | 760-810 | Вода или масло | 180 | Вода или масло | 588 | 786 | 14 | 8 | В | У | У | ||

| 40ХН | 820 | — | То же | 500 | То же | 588 | 980 | 11 | 7 | У | Н | У | ||

| 45ХН | 820 | — | » | 530 | » | 835 | 1030 | 10 | 7 | В | Н | Н | ||

| 50ХН | 820 | — | » | 530 | » | 884 | 1080 | 9 | 5 | В | Н | Н | ||

| 20ХНГ | 930-950 | 780-830 | Масло | 200 | Воздух | 980 | 1178 | 10 | 9 | В | У | У | ||

| воздух | или масло | |||||||||||||

| 12ХН2 | 860 | 760-810 | Вода

или масло |

180 | То же | 588 | 786 | 12 | 9 | В | У | У | ||

| 12ХНЗА | 860 | 760-810 | То же | 180 | » | 686 | 932 | 11 | 9 | В | У | У | ||

| 20ХНЗА | 820 | Масло | 500 | Вода | 735 | 932 | 12 | 11 | В | У | У | |||

| или масло | ||||||||||||||

| 12Х2Н4А | 860 | 760-800 | То же | 180 | Воздух | 532 | 1128 | 10 | 9 | У | У | |||

| или масло | ||||||||||||||

| 20Х2Н4А | 860 | 780 | » | 180 | То же | 1080 | 1280 | 9 | 8 | В | У | У | ||

| З0ХНЗА | 820 | — | » | 530 | Вода или масло | 786 | 980 | 10 | 8 | В | Н | Н | ||

| Стали хромокремнемарганцовые и хромокремнемарганцевоникелевые | ||||||||||||||

| 20ХГСА | 880 | — | Масло | 500 | Вода или масло | 638 | 786 | 12 | 7 | ВВ | В | В | ||

| 25ХГСА | 880 | — | » | 480 | То же | 835 | 1080 | 10 | 6 | В | В | В | ||

| З0ХГС | 880 | — | » | 540 | » | 835 | 1080 | 10 | 4,5 | У | В | У | ||

| З0ХГСА | 880 | — | » | 540 | » | 835 | 1080 | 10 | 5 | У | В | У | ||

| 36ХГСА | 700 | 890 | » | 230 | Воздух

или масло |

1280 | 1616 | 9 | 4 | Н | В | У | ||

| воздух | ||||||||||||||

| 30ХГСН2А | 900 | — | » | 260 | То же | 1375 | 1616 | 9 | 6 | — | — | — | ||

Таблица 2. Стали хромомарганцевоникелевые и хромомарганцевоникелевые с титаном и бором

| Марка стали | Термическая обработка | Механические свойства | Технологические

свойства |

|||||||||

| закалка | отпуск | σт, МПа | σв, МПа | δ, % | ан Дж/м2 | обрабаты-ваемость резанием | сварива-емость | пластич-ность при холодной обработке

давлением |

||||

| температура, °С | среда охлаж-дения | темпе-ратура °С | среда охлаж-дения | |||||||||

| первой закалки (норма- лизации) | второй закалки | |||||||||||

| 15ХГН2ТА | 960

воздух |

840 | Масло | 180 | Воздух или масло | 735 | 932 | 11 | 10 | — | — | — |

| 20ХГНР

20ХГНТР |

930-950

850 |

780-830 | » | 200

200 |

То же Масло | 1080

980 |

1280

1178 |

10 9 | 9

8 |

— | — | — |

| 38ХГН | 850 | — | » | 570 | Вода

или масло |

868 | 786 | 12 | 10 | — | — | — |

| Стали хромоникельмолибденовые | ||||||||||||

| 14Х2НЗМА | 880 | 770 | Масло | 180 | Воздух | 884 | 980 | 10 | 8 | — | — — | |

| 20ХН2М | 860 | 780 | » | 200 | Вода | 686 | 884 | 11 | 8 | — | — — | |

| или масло | ||||||||||||

| ЗОХН2МА | 860 | — | » | 530 | Воздух | 786 | 980 | 10 | 8 | — | — — | |

| 38Х2Н2МА | 870 | — | » | 580 | Воздух или масло | 932 | 1080 | 12 | 8 | — | — | — |

| 40ХН2МА | 870 | — | » | 860 | То же | 932 | 1080 | 12 | 8 | В | Н | Н |

| 42Х2Н2МА | 870 | — | » | 600 | » | 932 | 1080 | 10 | 8 | — | — | — |

| 38ХНЗМА | 850 | — | » | 590 | Воздух | 980 | 1080 | 12 | 8 | — | — | — |

| 18Х2Н4МА | 950

воздух |

860 | Воздух Масло | 200

550 |

Воздух или масло | 835

784 |

1128

1029 |

12 12 | 10 12 | У | у | Н |

| 25Х2Н4МА | 850 | — | Масло | 560 | Масло | 932 | 1080 | 11 | 9 | У | У | Н |

| Стали хромоникельмолибденованадиевые и хромоникельванадиевые | ||||||||||||

| З0ХН2МФА | 860 | — | Масло | 680 | Воздух | 786 | 884 | 10 | 9 | — | — | — |

| 36Х2Н2МФА | 850 | — | » | 600 | То же | 1080 | 1178 | 12 | 8 | — | — | — |

| 38ХНЗМФА

45ХН2МФА |

850

860 |

—

— |

»

» |

600

460 |

Масло | 1080

1280 |

1178

1422 |

12

7 |

8

4 |

—

— |

—

— |

—

— |

| 20ХН4ФА | 850 | — | » | 630 | Вода | 686 | 884 | 12 | 10 | — | — | — |

| Стали хромоалюминиевые и хромоалюминиевые с молибденом | ||||||||||||

| 38Х2Ю | 930 | — | Вода или масло | 630 | Вода или масло | 735 | 884 | 10 | 8 | — | — | — |

| 38Х2МНА | 940 | — | То же | 640 | То же | 835 | 980 | 14 | 9 | — | — | — |

1. Стали конструкционные легированные

Подразделяются на горячекатаную, кованую, калиброванную и сталь серебрянку, применяемую в термически обработанном состоянии. Стали поставляются в прутках, в виде полос и в мотках. Стандарт предусматривает 13 групп.

Конструкционные легированные стали получили название по преобладающему в ней легирующему элементу. Основные свойства и применение конструкционных легированных сталей приведены в табл. 3.

Таблица 3. Стали конструкционные легированные, их основные свойства и применение

| Марка стали | Свойства и применение |

| 15Х, 15ХА, 20Х, З0Х, З0ХРА, 35Х, 38ХА, 40Х, 45Х, 50Х |

Хромистая. Детали, работающие с высокой износостойкостью и с минимальной деформацией при термообработке, — шестерни с модулем до 3 мм, шлицевые валы, шпиндели, работающие на подшипниках скольжения; улучшенные и закаленные детали, работающие при средних скоростях и высоких удельных давлениях, — шестерни, шпиндели, валы, пиноли, кольца, зубчатые рейки, роторы гидронасосов, червяки; нагруженные детали автомобилей и тракторов, а также крупные детали, требующие высокой прокаливаемости и общей повышенной прочности |

| 15Г, 20Г, 25Г, 30Г, 35Г, 40Г, 45Г, 50Г, 10Г2, З0Г2, 35Г2, 40Г2, 50Г2 |

Марганцовистая. Детали, требующие наряду с повышенной прочностью и износостойкостью наличия пружинящих свойств, — цанги, разрезные кольца, пружинные шайбы, фрикционные диски, коленчатые валы, полуоси, цапфы, червяки, шестерни; детали подвергаются закалке в масле и отпуску; эта сталь успешно заменяет дорогостоящие хромоникелевые стали |

| 18XF, 35ХГ2, 35ХГ2, 18ХГТ, 20ХГР, 27ХГР, 25ХГТ, З0ХГТ, 40ХГТР, 35ХГФ, 25ХГМ |

Хромомарганцовая. Детали, работающие при больших окружных скоростях, средних и высоких удельных давлениях и больших ударных нагрузках, — шпинделей и валов, работающих на подшипниках скольжения, кулачковых муфт, червяков, тяг, шестерен; в зависимости от условий эксплуатации детали подвергают улучшению или закалке |

| 33ХС, 38ХС, 40ХС | Хромокремнистая. Детали, работающие с высокими нагрузками, — шестерен, шлицевых валов, шатунов, червяков; детали подвергаются закалке с низким отпуском, в результате чего повышаются износостойкость и твердость (около 450 НВ) |

| 15ХМ, 20ХМ, 30ХМ, 30ХМА, 35ХМ, 38ХМ, З0ХЗМФ, 40ХМФА |

Хромомолибденовая и хромомолибденованадиевая, для изготовления зубчатых колес, дисков, валов, плунжеров, роторов паротурбин и коленчатых валов невысокой мощности; после термической обработки детали из таких сталей обладают высокой твердостью, износостойкостью и антикоррозионными свойствами |

| 15ХФ, 40ХФА | Хромованадиевая ( легированная ванадием для улучшения механических свойств), менее склонна к перегреву, из-за малой прокаливаемости. Детали сравнительно небольших сечений-шестерен, поршневых колец, распределительных валов |

| 15Н2М, 20Н2М | Никельмолибденовая, обладает повышенной вязкостью и теплостойкостью. Применяют для изготовления котлов, труб, фланцев |

| 20ХН, 40ХН, 45ХН,

50ХН, 20ХНР, 12ХН2, 12ХНЗА, 20ХНЗА, З0ХНЗА, 12Х2Н4А, 20Х2Н4А |

Хромоникелевая и хромоникелевая с бором, малочувствительна к перегреву при длительной цементации, не склонны к перенасыщению поверхностного слоя углеродом; в результате совместного действия хрома и никеля повышаются их вязкость, пластичность, вязкость сердцевины и цементированного слоя; для повышения твердости (до 58-62 RC) хромоникелевые стали подвергают закалке с последующей обработкойхолодом (-100, -120°С) или промежуточному высокому отпуску (600-640°С) с последующей закалкой, однако при обработке холодом снижаются предел выносливости, износостойкость и вязкость; у отдельных сталей после отжига не снижается твердость, что затрудняет их обработку резанием, тогда стали приходится подвергать высокому отпуску (630-640°С), снижающему твердость до 217-269 НВ. Из этих сталей изготовляют зубчатые колеса, валы, оси, ролики, клапаны; хромоникелевые стали используют для производства крупных деталей ответственного назначения, которые при эксплуатации несут значительные вибрационные и динамические нагрузки; такие детали можно подвергать глубокому прокаливанию, закалять с охлаждением в масле и даже на воздухе, что значительно уменьшает возможность их коробления |

| 20ХГСА. 12ХГСА, З0ХГС, 30ХГСА, 35ХГСА, З0ХГСН2А (30ХГСНА) и 20ХГС, 25ХГС, 30ХГС |

Хромокремнемарганцовая и хромокремнемарганцовоникелевая -сталь (хромансиль) обладает высокой прочностью и хорошей свариваемостью, ее применяют в виде листов и труб для производства ответственных стальных конструкций в самолетостроении; после улучшения или изотермической закалки резко повышаются механические свойства конструкций- σв= 1650 МПа (165 кгс/мм2), σ0,2 = 1300 МПа (130 кгс/мм2), δ=9%, Ψ = 40%, ан=0,4МПа·м (4 кгс·м/см2), снижается их чувствительность к надрезам; сталь хромансиль склонна к обратимой отпускной хрупкости и обезуглероживанию при нагреве, для достижения более глубокой прокаливаемости и лучшей вязкости в нее добавляют до 1,8% никеля; сталь 30ХГСН2А после закалки и низкого отпуска имеет σв = 1650 МПа (165 кгс/мм2), σ0,2 = 400 МПа <140 кгс/мм2), δ = 9%, ан = 0,6 МПа·м (6 кгс·м/см2); эта сталь получила широкое распространение при изготовлении ответственных деталей (шестерен, муфт, валов, кулачков, шатунов, деталей самолетов) и сварных конструкций; чувствительна к концентраторам напряжений, особенно после обычной закалки и отпуска, сделанные из нее детали становятся хрупкими после гальванического покрытия и травления, а также в результате коррозии под напряжением (из-за насыщения водородом) |

| 15ХГН2ТА

(15ХГНТА), 20ХГНР, 20ХГНТР, 38ХГН |

Хромомарганцовоникелевая и хромомарганцовоникелевая с титаном и бором; за счет введения никеля повышается их прокаливаемость и прочность; такие стали широко применяются в автомобильной и тракторной промышленности; по механическим и технологическим свойствам они близки к хромоникелевым сталям |

| 14Х2НЗМА, 20ХН2М, З0ХН2МА, 38Х2Н2МА, 40ХН2МА, 40Х2Н2МА, 38ХНЗМА, 18ХН4МА; 25Х2Н4МА |

Хромоникельмолибденовая. При введении молибдена в хромоникелевые стали предотвращается их склонность к обратимой отпускной хрупкости. Из хромоникельмолибденовой стали производят детали ответственного назначения для химической и авиационной промышленности. После высокого отпуска такие детали охлаждают, в масле или воде (в зависимости от размеров детали) для предотвращения отпускной хрупкости, небольшие по размеру детали можно охлаждать на воздухе |

| З0ХШМФА, 36Х2Н2МФА,

38ХНЗМФА, 45ХН2МФА, 20ХН4ФА |

Хромоникельмолибденованадиевая и хромоникельванадиевая; ванадий, введенный в хромоникелевую сталь, обеспечивает получение мелкозернистой структуры, способствует повышению механических свойств стали; хромоникельмолибденовые стали обладают высокой прочностью, пластичностью, вязкостью, низким порогом хладноломкости; введение в хромоникельмолибденованадиевую сталь молибдена позволяет увеличить ее теплостойкость, изготовленные из этой стали детали могут работать при температурах до 450°С; недостатком рассматриваемых сталей является трудность их обработки резанием; хромоникельмолибденованадиевая и хромоникелевая стали применяются для изготовления ответственных крупных деталей, работающих в условиях повышенных температур — роторов турбин, валов высоконапряженных трубовоздуходувных машин, деталей компрессорных машин и редукторов; высокая прокаливаемость этих сталей дает возможность упрочнять детали термической обработкой |

| 38Х2Ю, 38Х2МЮА | Хромоалюминиевая и хромоалюминиевая с молибденом. Эти стали предназначены для изготовления деталей с высокой твердостью. Их подвергают азотированию. Стали, легированные хромом, вольфрамом, молибденом, ванадием и не содержащие алюминия, после азотирования имеют 600-950 HV (54-66 HRC или 535-690 НВ). Если основными требованиями, предъявляемыми к детали, являются высокая твердость и износостойкость, азотированию подвергают сталь, содержащую алюминий (38Х2МЮА); совместное присутствие алюминия, хрома и молибдена увеличивает твердость азотированного слоя до 1200 HV (72 HRC или 780НВ), такой высокой твердостью обладают только твердые сплавы. Детали ответственного назначения, обладающие очень высокой твердостью, износостойкостью, антикоррозионными свойствами, имеющие высокий предел усталости, — валы, работающие на высоких скоростях, плунжеры, копиры, зубчатые колеса, роторы паротурбин, коленчатые валы; детали могут быть тонкостенными, с большим отношением длины к диаметру |

Механические свойства сталей нормируются ГОСТ 4543-71. Стандартом установлены режимы термической обработки стали, обеспечивающие достижение определенных механических свойств.

Для удобства хранения и применения концы или торцы валов сталей маркируют краской (табл. 4).

Таблица 4. Краски, применяемые для маркировки сталей конструкционных легированных

| Группа стали | Цвет краски |

| Хромистая | Зеленый и желтый |

| Марганцовистая | Коричневый и синий |

| Хромомаргенцовая | Синий и черный |

| Хромокремнистая | Синий и красный |

| Хромомолибденовая и хромомолибденевая | Зеленый и фиолетовый |

| Хромованадиевая | Зеленый и черный |

| Никельмолибедновая | Желтый и фиолетовый |

| Хромоникелевая и хромоникелевая с бором | Желтый и черный |

| Хромокремнемарганцовая | Красный и фиолетовый |

| Хромоникельмолибденовая | Фиолетовый и черный |

| Хромоалюминиевая и хромоалюминиевая м молибденом | Алюминиевый |

2. Стали инструментальные легированные

Инструментальные легированные стали (ГОСТ 5950-2000) применяются для изготовления режущего измерительного инструмента, а также штампов.

Стали, предназначенные для изготовления режущего инструмента (резцов, сверл, фрез и др.), должны обладать высокой твердостью (HRC > 62) и износостойкостью. Если обработка резанием протекает в тяжелых условиях (большие скорости резания, обработка твердых металлов, большое сечение снимаемой стружки), то при этом затрачивается значительная механическая энергия. В процессе резания эта энергия превращается в тепловую, вследствие чего режущая кромка инструмента сильно нагревается. При длительном нагреве режущая кромка инструмента, работающего в тяжелых условиях, должна сохранять высокую твердость, поэтому она должна быть выполнена из стали, имеющей повышенную красностойкость или теплостойкость.

Условия работы измерительного инструмента (скобы, калибры) близки к условиям работы режущего инструмента при низких режимах резания. Отличие состоит лишь в том, что удельные давления на рабочие поверхности при измерении значительно ниже, чем при резании. Для измерительного инструмента важны малая деформация при термической обработке и сохранение постоянства размеров.

В сталях, используемых для изготовления штампов, должны сочетаться твердость и вязкость. Штампы для холодного деформирования металлов должны иметь высокую твердость, так как условия их работы близки к условиям работы режущего инструмента. Молотовые штампы в процессе работы подвергаются удару, поэтому для их изготовления требуется сталь с несколько меньшим содержанием углерода (0,5-0,7%). У таких штампов должна быть хорошая термостойкость — способность сопротивляться резкому изменению температуры (устойчивость против появления трещин). К штамповым инструментам относятся также пресс-формы для литья под давлением. К материалам, предназначенным для их изготовления, предъявляются требования минимальной деформации при термической обработке и хорошей обрабатываемости резанием.

Инструментальные легированные стали содержат карбидообразующие элементы: хром, вольфрам, молибден, марганец, ванадий. Преимущество этих сталей перед углеродистыми инструментальными сталями заключается в том, что они имеют меньшую скорость охлаждения при закалке, за счет чего уменьшается опасность образования трещин, деформации и коробления. Кроме того, эти стали закаливаются на большую глубину. Инструментальные легированные стали некоторых марок (например, 9ХС) отличаются большой устойчивости против отпуска, что важно при работе в условиях повышенных температур. Для таких сталей, как, например ХВГ, ХВСГ и Х12М, характерна минимальная деформация при термической обработке, что имеет большое значение при изготовлении штампов, протяжек, резьбовых калибров и других подобных инструментов.

По ГОСТ 5950-73 в инструментальных легированных сталях содержание серы, а также фосфора не должно превышать 0,03%, содержание серы в стали, полученное методом электрошлакового переплава, не должно быть выше 0,015%.

Далее приведены марки инструментальных легированных сталей и рекомендуемые области их применения.

Инструментальные легированные стали для режущего и измерительного инструмента приведены в табл. 5.

Таблица 5. Стали легированные инструментальные, их основные свойства и применение

| Марка стали | Свойства и применение |

| Стали инструментальные легированные неглубокой прокаливаемости | |

| 7ХФ | Деревообрабатывающий инструмент (топоры, стамески, долота), инструмент, работающий с ударными нагрузками (зубила, пуансоны |

| 8ХФ | Штампели для холодной обработки, ножи для холодной резки металлов, абразивные матрицы и пуансоны для холодной обрезки заусенцев, кернеры |

| 9ХФ | Рамные, ленточные и круглые строгальные пилы, ножи, обрезные матрицы и пуансоны для холодной работы, кернеры и др. |

| 11ХФ | Метчики, плашки, развертки, сверла и фрезы диаметром до 30 мм |

| 13Х | Бритвенные ножи, лезвия, острый хирургический инструмент, шаберы, штихели, гравировальный инструмент |

| ХВ4 (ХВ5) | Резцы, фрезы, сверла и развертки для обработки твердых металлов при небольших скоростям резания, валки с закаленной поверхностью, гравировальные резцы, работающие в напряженных условиях |

| В2Ф | Ленточные пилы по металлу и ножовочные полотна |

| Стали инструментальные легированные глубокой прокаливаемости | |

| 9X1 | Валки для холодной прокатки, дрессировочные валки (для отделочной операции в производстве тонких полос), клейма, пробойники, холодновысадочные матрицы и пуансоны, деревообрабатывающий инструмент |

| X | Зубила для насечки напильников, очень твердые кулачки эксцентриков и пальцев, цилиндрические гладкие калибры и калиберные кольца, резцы токарные, строгальные и долбежные для лекальных и ремонтных мастерских (участков); |

| 12X1 | Измерительный инструмент (плитки, калибры, шаблоны, скобы) |

| 9ХС, ХГС | Сверла, развертки, метчики, плашки, гребенки, фрезы, машинные штемпели, клейма для холодных работ |

| ХГС | Валки для холодной прокатки, холодновысадочные матрицы и пуансоны, вырубные штампы диаметром (толщиной) до 70 мм |

| ХВГ | Измерительный и режущий инструмент, для которого недопустимо повышенное коробление при закалке, резьбовые калибры, протяжки, длинные метчики и развертки, плашки, фасонные резцы и другие виды специального инструмента, холодновысадочные матрицы и пуансоны, технологическая оснастка |

| 9ХВГ | Резьбовые калибры, лекала сложной формы, сложные и точные штампы для холодных работ (при термообработке не должны подвергаться объемным изменениям и короблению) |

| ХВСГ | Круглые плашки, развертки, фасонные резцы и другой режущий инструмент |

| 8Х6НФТ,

9Х5ВФ |

Ножи для деревообрабатывающих станков, строгальные пилы, фрезы, сверла и другой деревообрабатывающий инструмент |

| 8Х4ВЗМЗФ2 (ЭП570) | Деревообрабатывающий инструмент, работающий в тяжелых условиях с нагревом режущей кромки, режущий (вырубной) инструмент для обработки металлов в холодном состоянии (ножи для труборазрубочных прессов, гильотин и ножниц), инструмент для холодной пластической деформации (шлиценакатные ролики, пуансоны, матрицы, накатники) |

| Стали инструментальные легированные для штампового инструмента (для холодной обработки) | |

| Х6ВФ | Резьбонакатный инструмент (ролики плашки), ручные ножовочные полотна, бритвы, матрицы, пуансоны, зубонакатники и другой инструмент, предназначенный для холодной деформации, фрезы, ножи для обработки древесины |

| Х12, Х12ВМ | Штампы для холодной обработка с высокой устойчивостью против истирания (преимущественно рабочей частью округлой формы), не подвергающиеся сильным ударам и толчкам; волочильные доски и волоки, глаз- ки (фильеры) для калибрования пруткового металла под накатку резьбы; гибочные и формовочные штампы, секции кузовных штампов, матрицы и пуансоны для вырубочных и просечных штампов; штамповки активной части электрических машин и электромагнитных систем электрических аппаратов |

| Х12М, Х12Ф1 | Предназначены для тех же целей, что и стали марок Х12, Х12ВМ; кроме того, из этих сталей изготовляют профильные ролики сложных форм секции кузовных штампов сложных форм, сложные дыропрошивочвые матрицы, используемые при формовке листового металла, эталонные шестерни, накатные плашки, волоки, матрицы и пуансоны вырубных просечных штампов со сложной конфигурацией |

| 7ХГ2ВМ | Штампы объемного холодного деформирования и вырубной инструмент сложной конфигурации, применяемые в производстве изделий из цветных сплавов и малопрочных конструкционных сталей |

| 6Х6ВЗМФС (ЭП569) | Резьбонакатные ролики, зубонакатники, шлиценакатники, обрезные матрицы, пуансоны и другой инструмент для холодной пластической деформации металлов повышенной твердости, ножи труборазрубочных машин, гильотинных ножниц для резки высокопрочных сталей и сплавов, рубильные ножи для деревообрабатывающей, промышленности, шарошки для разрушения горных пород и другие аналогичные инструменты |

| Стали инструментальные легированные для штампового инструмента (для горячей обработки) | |

| 7X3, 8X3 | Инструмент (пуансоны, матрицы) для горячей высадки (крепежа и заготовок из углеродистых и низколегированных конструкционных сталей), детали штампов (матрицы, пуансоны, выталкиватели) для горячего прессования и выдавливания материалов на кривошипных прессах при мелкосерийном производстве, гибочные, обрезные и просечные штампы |

| 5ХНМ | Молотовые штампы паровоздушных и пневматических молотов (масса падающих частей — свыше 3 т), прессовые штампы и штампы машинной скоростной штамповки, используемые при горячем деформировании легких цветных сплавов, блоки матриц для вставок горизонтально-ковочных машин |

| 5ХНВ, 5ХНВС,

5ХГМ, 4ХМФС |

Молотовые штампы паровоздушных и пневматических молотов (масса падающих частей — до 3 т), применяемых при деформировании легированных конструкционных и нержавеющих сталей, прессовый инструмент для обработки алюминиевых сплавов |

| 4Х5МФС | Мелкие молотовые штампы, крупные (толщиной или диаметром более 200 мм) молотовые или прессовые вставки для горячего деформирования конструкционных сталей и цветных сплавов в условиях крупносерийного и массового производства |

| 4Х5В2ФС (ЭИ958),

4Х5МФ1С (ЭП572) |

Пресс-формы для литья под давлением цинковых, алюминиевых и магниевых сплавов, молотовые и прессовые вставки (толщиной или диаметром до 250 мм) для горячего деформирования конструкционных сталей, инструмент для высадки заготовок из легированных конструкционных и жаропрочных материалов на горизонтально-ковочных машинах |

| 4ХЗВМФ (ЗИ-2) | Мелкие молотовые штампы, молотовые и прессовые вставки (толщиной или диаметром до 400 мм), инструмент для горизонтально-ковочных машин, предназначенных для горячего деформирования конструкционных и жаропрочных сталей, инструмент для высокоскоростной машинной штамповки конструкционных сталей |

| 4Х4ВМФС (ДИ-22) | Инструмент для высокоскоростной машинной штамповки и высадки на горизонтальноковочных машинах, вставки штампов для горячего деформирования легированных конструкционных и жаропрочных материалов на молотах и кривошипных прессах (сталь 4Х4ВМФС применяется вместо менее теплостойких сталей марок 4Х5В2ФС, 4Х5МФ1С, 4ХЗВМФ), пресс-формы для литья под давлением медных сплавов |

| 1193ХЗМЗФ | Инструмент (преимущественно мелкий) для горячего деформирования на кривошипных прессах и горизонтально-ковочных машинах, подвергающийся в процессе работы интенсивному охлаждению, пресс-формы для литья под давлением медных сплавов |

| ЗХ2В8Ф | Инструмент и пресс-формы для горячего прессования и литья под давлением медных сплавов |

| 4Х2В5МФ

(ЗИ959)- |

Тяжелонагруженный прессовый инструмент для горячего деформирования легированных конструкционных и жаропрочных материалов (мелкие вставки окончательного штампового ручья, мелкие вставные знаки, матрицы и пуансоны для выдавливания) |

| 4Х2В2МФС,

5ХЗВЗФМС (ДИ-23) |

Тяжелонагруженный прессовый инструмент (прошивные и формирующие пуансоны и матрицы), инструмент для высадки на горизонтально-ковочных машинах, вставки штампов напряженных конструкций для горячего объемного деформирования конструкционных и жаропрочных материалов (эти стали применяются вместо менее теплостойких сталей марок ЗХ2В8Ф и 4Х2В5МФ). Наиболее высокую прокаливаемость и теплостойкость имеет сталь марки 5ХЗВЗМФС |

| Стали инструментальные легированные для ударного инструмента | |

| 4ХС | Зубила, обжимки, ножницы для горячей и холодной резки металла, штампы горячей вытяжки |

| 6ХС | Пневматические зубила, штампы небольших размеров для холодной штамповки, рубильные ножи |

| 4ХВ2С | Пневматический инструмент, зубила, обжимки |

| 5ХВ2С. 6ХВ2С | Инструмент для холодной обработки металла, ножи, резьбонакатные плашки, пуансоны и обжимные матрицы, деревообрабатывающий инструмент, предназначенный для длительной работы |

| 6ХВГ | Пуансоны сложной формы для холодной прошивки фигурных отверстий в листовом и полосовом материале, небольшие штампы для горячей штамповки деталей сложной формы |

3. Стали инструментальные быстрорежущие

Получили такое название потому, что изготовленные из них инструменты могут работать при больших скоростях резания, не теряя своих свойств. Чем больше скорость резания, тем выше температура разогрева режущей части инструмента. Углеродистые, а также большинство легированных инструментальных сталей при температурах 25О-ЗОО°С теряют свою твердость вследствие изменения структуры, поэтому не могут использоваться для изготовления инструмента, работающего при больших скоростях резания.

Замечательное свойство быстрорежущих сталей — высокая красностойкость, т. е. способность сохранять высокую твердость и режущую способность при нагревании до 600-650°С. Это свойство выделяет быстрорежущие стали из числа всех других инструментальных сталей. Красностойкость определяется в основном двумя факторами: химическим составом и термической обработкой. Быстрорежущие стали имеют сложный химический состав. Наиболее важным легирующим элементом их является вольфрам (6-18%). Они содержат также ванадий (1-5%). Вольфрам и ванадий почти целиком находятся в виде карбидов, которые, растворяясь в кристаллической решетке железа, обеспечивают красностойкость сталей. Во все быстрорежущие стали входит хром (3÷1,5%), большая часть которого растворяется в кристаллической решетке железа. Содержащиеся в быстрорежущих сталях легирующие элементы уменьшают критическую скорость закалки, в результате чего стали становятся самозакаливающимися — они закаливаются даже при охлаждении на воздухе. Некоторые быстрорежущие стали содержат кобальт, который повышает их красностойкость, так как препятствует разрастанию карбидов при нагревании. Однако с увеличением содержания кобальта и ванадия шлифуемостъ сталей ухудшается, повышается их чувствительность к обезуглероживанию. Для того чтобы придать быстрорежущим сталям высокие режущие свойства, их подвергают термической обработке по специальному режиму, который отличается от термической обработки других инструментальных сталей.

Для быстрорежущих сталей принят (ГОСТ 19265-73) следующий принцип маркировки: в начале марки стоит буква Р, следующая за ней цифра указывает среднее содержание вольфрама в процентах, содержание ванадия (в процентах) показывает цифра, стоящая за буквой Ф, молибдена — цифра за буквой М, кобальта — цифра за буквой К. Содержание хрома в марке не указывается, так как оно примерно одинаково у сталей всех марок. Если ванадия содержится менее 2%, он также не указывается. Быстрорежущие стали имеют в своем составе от 0,7 до 1,55% углерода (тем выше, чем больше содержится ванадия). Например, марка стали Р18К5Ф2, это значит, что сталь содержит 18% вольфрама, 5% кобальта, 2% ванадия.

Быстрорежущие стали условно можно разделить на две группы: первая группа — стали, не содержащие кобальта, вторая группа — стали, содержащие повышенное количество кобальта и ванадия. Быстрорежущие стали подразделяются на горячекатаную кованую, калиброванную и серебрянку. Нормы на химический состав распространяются на лист, ленту, поковки, штамповки и другую продукцию; нормирует также твердость, макроструктуру, карбидную неоднородность, глубину обезуглероженного слоя и другие параметры сталей.

Основные свойства и применение быстрорежущих сталей приведены в табл. 6.

Таблица 6. Стали быстрорежущие, их основные свойства и применение

| Марка стали | Свойства и применение |

| Р18 | Удовлетворительная прочность и шлифуемость, широкий интервал оптимальных закалочных температур; предназначена для изготовления всех видов режущего инструмента, используемого при обработке конструкционных материалов |

| Р12 | Близка по свойствам к стали марки Р18. но имеет более высокую износостойкость и повышенную пластичность при горячем деформировании, шлифуемость удовлетворительная; назначение такое же. как и стали марки Р18 |

| Р9 | Повышенная износостойкость и пластичность при температурах горячей деформации, более узкий интервал оптимальных закалочных температур, шлифуемость ниже, чем у стали марки Р18; применяется для изготовления инструмента простой формы, но требующего сложной шлифовальной обработки; таким инструментом обрабатывают обычные конструкционные материалы |

| Р6МЗ | Повышенная прочность, склонность к обезуглероживанию, повышенная пластичность при горячем деформировании, узкий интервал оптимальных закалочных температур, шлифуемость ниже, чем у стали марки Р9; из этой стали изготовляют инструмент небольшого сечения, а также инструмент, работающий с ударными нагрузками при обработке обычных конструкционных материалов |

| Р6М5 | Повышенная прочность, значительная склонность к обезуглероживанию, более узкий интервал оптимальных закалочных температур, чем у стали марки Р18, шлифуемость удовлетворительная; назначение такое же, как и стали марки Р18, однако сталь Р6М5 предпочтительнее использовать для изготовления резьбонарезного инструмента, работающего с ударными нагрузками |

| Р18Ф2 | Повышенная износостойкость, более низкая, чем у стали Р18 шлифуемость; из этой стали изготовляют инструмент для обработки материалов повышенной твердости и вязкости |

| Р14Ф4,

Р9Ф5 |

Повышенная износостойкость, низкая шлифуемость; предназначены для изготовления инструмента, работающего со снятием небольшой стружки (чистовая обработка) при обработке материалов, обладающих абразивными свойствами в условиях нормального нагрева режущей кромки |

| Р18К5Ф2.

Р9М4К8, Р6М5К5 |

Повышенная вторичная твердость ( при отпуске в интервале температур от 550 до 560° С), износостойкость пониженная, но лучшая, чем у стали марки Р14Ф4, низкая шлифуемость; изготовляемый из этих сталей инструмент применяется для обработки высокопрочных, нержавеющих и жаропрочных сталей и сплавов в условиях повышенного нагрева режущей кромки |

| Р10К5Ф5 | Повышенная вторичная твердость, высокая износостойкость, шлифуемость низкая; инструмент из этой стали предназначен для обработки высокопрочных, нержавеющих и жаропрочных сталей и сплавов, а также материалов, обладающих абразивными свойствами в условиях повышенного нагрева режущей кромки |

| Р9К5 | Повышенная вторичная твердость, но пониженная, близкая к стали марки Р9, шлифуемость; инструмент из стали марки Р9К5 используется для обработки сталей и сплавов повышенной твердости и вязкости, а также для работы с ударными нагрузками |

| Р9КЮ | Повышенная вторичная твердость, шлифуемость, как у стали марки Р9К5; из этой стали изготовляют режущий инструмент для обработки нержавеющих и жаропрочных сталей, а также сталей с повышенной твердостью и вязкостью |

4. Стали конструкционные повышенной и высокой обрабатываемости резанием

Обработка металлов резанием — одна из наиболее трудоемких и дорогостоящих операций. На эту операцию приходится 40% заводской себестоимости производства машин. С появлением автоматизированных металлорежущих станков возникла проблема стружкоудаления. Дробление стружки, ее транспортировка оказывают весьма существенное влияние на производительность труда. В связи с этим созданы специальные автоматные стали, способные образовывать ломкую лег- косходящую и легко удаляемую стружку. Это стали повышенной и высокой обрабатываемости резанием. В процессе их обработки получается чистая поверхность, снижается износ металлорежущего инструмента. Высокая обрабатываемость таких сталей достигается за счет увеличения содержания серы и фосфора (до 0,35%), а также введения свинца (до 0,35%). ГОСТ 1414-75 предусматривает марки автоматных сталей, которые объединены в шесть групп: первая группа — углеродистые сернистые: А11, А12, А20, АЗО и А40Г; вторая группа — углеродистые свинецсодержащие: АС40; третья группа — углеродистые сернистоселенистые: А35Е и А45Е; четвертая группа — хромистые сернистоселенистые: А40ХЕ; пятая группа — сернистомарганцовистые свинецсодержащие: АС 14, АС35Г2 и АС45Г2; шестая группа — легированные свинецсодержащие: АС12ХН, АС14ХГН, АС19ХГН, АС20ХГНМ, АСЗОХМ; АС38ХГМ. АС40ХГНМ. ‘

Буквы в марках сталей обозначают: А — автоматная сернистая, АС — автоматная свинецсодержащая. Остальные условные обозначения марок сталей соответствуют ГОСТ 4543-71.

Автоматные стали применяются в крупносерийном и массовом производствах. Из них изготовляют детали неответственного назначения для автомобильной и тракторной промышленности (крепеж, оси, втулки и др.). Свойства сталей конструкционных повышенной и высокой обрабатываемости приведены в табл. 7, применение — в табл. 8.

Таблица 7. Свойства сталей конструкционных повышенной и высокой обрабатываемости резанием (ГОСТ 1414-75)

| Марка | Механические свойства | Технологические свойства | ||||||

| σт | σв | δ, % | Дж/см3 | НВ | обрабатываемость резанием | свариваемость | пластичность при холодной обработке давлением | |

| МПа* | ||||||||

| А12 | 284 | 441-560 | 22

7 |

— | 157 | ВВ | В | У |

| 510-784 | 164-213 | |||||||

| А20 | — | 451-600 | 20

7 |

— | 165 | В | — | — |

| 530-784 | 164-213 | |||||||

| АЗО | — | 510-600 | 15

6 |

— | 183 | В | — | — |

| 539-821 | 178-213 | |||||||

| А40Г | — | 586-736 | 14

17 |

— | 203 | В | — | — |

| 586-784 | 176-225 | |||||||

*В числителе — горячекатаная, в знаменателе — холоднокатаная сталь.

Таблица 8. Применение сталей конструкционных повышенной и высокой обрабатываемости резанием (ГОСТ 1414-75)

| Марка | Применение |

| А 12, А20 | Для сложнопрофильных мелких деталей, к которым предъявляются повышенные требования по качеству обработанной поверхности (зубчатые колеса, винты, гайки, оси, шпильки, кольца). Сталь А20 рекомендуется для деталей, подвергаемых цементации и цианированию |

| АЗО, А40Г | Для труднообрабатываемых деталей, работающих при высоких нагрузках |

| Примечания: 1. Для сварных конструкций сталь не применяют. 2. Коррозионная стойкость всех сталей низкая. | |

5. Стали рессорно-пружинные (гост 14959-79)

Используют для изготовления пружин, рессор, пружинных шайб, гибких мембран, сильфонов и других аналогичных деталей, которые должны обладать высоким пределом упругости, усталостной стойкостью к многократным нагружениям, достаточными пластическими свойствами. Эти стали выпускаются в виде проволоки и полос различного сечения. В зависимости от основного легирующего элемента их подразделяют на углеродистые — 65, 70, 75, 85; марганцовые — 60Г 65Г, 70Г, 55ГС; кремнистые — 50С2, 55С2, 55С2А, 60С2 60С2А, 70СЗА; хромомарганцовые -50ХГ, 50ХГА 55ХГР; хромованадиевую — 50ХФА; хромомарганцовованадиевую — 50ХГФА; хромокремневанадиевую — 60С2ХФА; хромокремнистые — 60С2ХА, 50ХСА; вольфрамокремнистую — 65С2ВА; никелькремнистую — 60С2Н2А; кремнемарганцовую — 60СГА и хромокремнистую -70С2ХА.

Сталь поставляется горячекатаной, отожженной или высокоотпугценной и без термической обработки. Твердость и механические свойства стали, а также качество проката нормированы ГОСТ 14959-79.

Свойства рессорно-пружинной стали приведены в табл. 9, применение — в табл. 10.

Таблица 9. Свойства и рекомендуемые режимы термической обработки стали рессорно-пружинной (ГОСТ 14959-79)

| Марка стали | Режим термической обработки | Механические свойства | |||||

| температура закалки,°C | закалочная среда | температура отпуска, °C | σт | σв | δ, % | Ψ, % | |

| 65 | 830 | Масло | 470 | 785 | 981 | 10 | 35 |

| 70 | 830 | То же | 470 | 834 | 1030 | 9 | 30 |

| 75 | 820 | » | 470 | 883 | 1079 | 9 | 30 |

| 80 | 820 | » | 470 | 932 | 1079 | 8 | 30 |

| 85 | 820 | » | 470 | 981 | 1128 | 8 | 30 |

| 60Г | 830 | » | 470 | 785 | 981 | 8 | 30 |

| 66Г | 830 | » | 470 | 785 | 981 | 8 | 30 |

| 70Г | 830 | » | 470 | 834 | 1030 | 7 | 25 |

| 55С2, 55С2А | 870 | Масло или вода | 470 | 1177 | 1275 | 6 | 30 |

| 60С2 | 870 | Масло | 470 | 1177 | 1275 | 6 | 25 |

| 70СЗА | 850 | То же | 470 | 1471 | 1668 | 6 | 25 |

| 60С2Г | 870 | » | 470 | 1324 | 1471 | 6 | 25 |

| 50ХГ. 50ХГА | 850 | » | 470 | 1177 | 1275 | 7 | 35 |

| 55ХГР | 850 | » | 470 | 1177 | 1275 | 7 | 35 |

| 60С2А | 870 | » | 420 | 1373 | 1570 | 6 | 20 |

| 50ХФА | 850 | » | 470 | 1079 | 1275 | 8 | 35 |

| 50ХГФА | 850 | » | 470 | 1324 | 1422 | 6 | 35 |

| 55С2ГФ | 870 | » | 470 | 1373 | 1570 | 6 | 25 |

| 60С2ХА | 870 | » | 470 | 1324 | 1471 | 6 | 25 |

| 60С2ХФА | 870 | » | 470 | 1471 | 1668 | 6 | 25 |

| 65С2ВА | 850 | » | 420 | 1666 | 1862 | 5 | 20 |

| 60С2Н2А | 870 | » | 470 | 1324 | 1471 | 8 | 30 |

Таблица 10. Применение стали рессорно-пружинной (ГОСТ 14959-79)

| Марка | Назначение |

| 60С2, 60С2А | Для рессор из полосовой стали толщиной 3-16 мм и пружинной ленты толщиной 0,08-3 мм; для витых пружин из проволоки диаметром 3-16 мм. Обрабатываются резанием плохо. Максимальная температура эксплуатации 250 °C |

| 70СЗА | Для тяжелонагруженных пружин ответственного назначения. Сталь склонна к графитизации |

| 50ХГ, 50ХГА 50ХФА, 50ХГФА | Для рессор из полосовой стали толщиной 3-18 мм. Обрабатывается резанием плохо. Для ответственных пружин и рессор, работающих при повышенной температуре (до 300 °C); для пружин, подвергаемых многократным переменным нагрузкам |

| 60С2ХА | Для крупных высоконагруженных пружин и рессор ответственного назначения |

| 60С2Н2А.

65С2ВА |

Для ответственных высоконагруженных пружин и рессор, изготовляемых из калиброванной стали и пружинной ленты |

| Примечания: 1. Хромоникелевые и кремненикелевые стали менее склонны к обезуглероживанию. Наилучшее сочетание технологических и эксплуатационных свойств имеет сталь 60С2Н2А. 2. Коррозионная стойкость всех сталей низкая. | |

6. Стали для изготовления шариковых и роликовых подшипников

Шариковые и роликовые подшипники изготовляют из высококачественных сталей (ГОСТ 801-78), способных противостоять сложным сосредоточенным и переменным напряжениям, возникающим в зоне контакта шариков или роликов с поверхностью беговых дорожек колец подшипников качения.

Стандарт предусматривает четыре марки сталей ШХ6, ШХ9, ШХ15 и ШХ15СГ.

Для прецизионных подшипников (ГОСТ 21022-75) сталь производится вакуумно-дуговым и электрошлаковым переплавом (ШХ15Ц1 и ШХ15-ШД соответственно). Для изготовления подшипников предназначены цементируемые и планируемые стали марок 20Х2Н4А, 20Х2Н4А-Ш, 20ХЗГ2Ф и 18ХГТ. Из сталей марок 12X13, 20X13 и 30X13 (ГОСТ 5632-72) изготовляются коррозионностойкие подшипники. Содержание серы в сталях допускается в пределах до 0,02%, фосфора — до 0,027%. Кроме подшипников из высококачественных сталей можно выполнять детали, от которых требуется высокая износостойкость при сосредоточенных переменных нагрузках (детали насосов высокого давления, копиры, ролики, пальцы, храповые механизмы).

7. Стали теплоустойчивые

Теплоустойчивые стали — легированные, перлитного и мартенситного классов предназначены для изготовления деталей, работающих в течение длительного времени под нагрузкой и при температуре до 873К (600°С).

Рекомендуемые марки и области применения теплоустойчивой стали, а также интервалы рабочих температур, приведены в табл. 11.

Таблица 11. Стали теплоустойчивые, их основные свойства и применение

| Марка стали | Свойства и применение |

| 12МХ | Производство труб пароперегревателей, трубопроводов и коллекторных установок, высокого давления поковок для паровых котлов и паропроводов, деталей цилиндров газовых турбин; до 783 К (510°С); |

| 12Х1МФ | Назначение то же, что и стали марки 12МХ; до 843-858 К (570-585сС); |

| 20Х1М1Ф1ТР

(ЭИ182) |

Изготовление крепежных деталей турбин и фланцевых соединений паропроводов и аппаратуры; до 773- 853 К(500-580°С) |

| 20Х1М1Ф1БР

(ЭП44) |

Назначение и рабочие температуры те же, что и стали марки 20Х1М1Ф1ТР; 25Х1МФ (ЭИ 10) — изготовление болтов, плоских пружин, шпилек и других крепежных деталей; до 783 К (510°С) |

| 25Х2М1Ф (ЭИ723) | Назначение то же, что и стали 25Х1МФ; до 793-823 К (520-550°С) |

| 18ХЗМВ (ЭИ578) | Изготовление труб для гидрогенизационных установок; до 723-773 К (450-500°С) |

| 20ХЗМВФ (ЭИ415, ЭИ579) | Производство роторов, дисков, поковок, болтов, труб высокого давления для химической аппаратуры и гидрогенизационных установок; до 773-833 К (500-560°С) |

| 15X5 (Х5) | Изготовление труб, деталей насосов, лопаток турбомашин, подвесок котлов; до 873 К (600°С) |

| 15Х5М(Х5М),

15Х5ВФ |

Производство корпусов и внутренних элементов аппаратуры нефтеперерабатывающих заводов, крекинговых труб, деталей насосов, задвижек, крепежа; 873 К (600°С) |

| 12Х8ВФ | Изготовление труб печей, аппаратов и коммуникаций нефтезаводов; до 773 К (500°С) |

Сталь каждой марки имеет определенный срок работы (от 1000 до 100 тыс. ч).

В ГОСТ 20072-75 приведены режимы термической обработки и зависящие от нее механические свойства по каждой марке теплоустойчивой стали.

8. Стали и сплавы легированные с особыми свойствами

В современной технике используются металлы и сплавы с самыми различными свойствами. Легированные стали и сплавы с особыми свойствами разрабатывались на основе широко распространенных в промышленности легированных сталей с учетом особых условий эксплуатации техники и агрессивности среды, в которой приходится работать машинам, и с учетом специфики их конструкций.

В зависимости от основных свойств эти легированные стали и сплавы могут быть представлены (по ГОСТ 5632-72) тремя группами:

- первая группа — коррозионностойкие (нержавеющие) стали и сплавы;

- вторая группа — жаростойкие стали и сплавы;

- третья группа — жаропрочные стали и сплавы.

В табл. 11 приведены свойства основных марок сталей и сплавов, в табл. 13 рекомендуемые области их применения, входящие в каждую группу.

Таблица 12. Свойства сталей корро зионностойких (ГОСТ 5632-72)

| Марка стали | Механические свойства | Технологические свойства | ||||||

| σт | σв | δ, % | ан

Дж/см3 |

НВ | обрабатываемость резанием | свариваемость | пластичность при холодной обработке | |

| МПа | ||||||||

| 12X13 | 415 | 588 | 20 | 9 | 114-177 | У | н | в |

| 20X13 | 441 | 647 | 16 | 8 | 124-196 | У | н | У |

| 08X13 | 245 | 431 | 23 | 7 | У | н | н | |

| 20Х23Н13 | 478 | 35 | 7 | — | — | — | ||

| 12X18Н9 | 216 | 528 | 38 | У | У | У | ||

| 17Х18Н9 | 260 | 588 | 35 | н | в | в | ||

| 12X18Н9Т | 216 | 532 | 38 | 137-165 | н | в | в | |

| 12Х18Н10Т | 285 | 528 | 38 | н | в | У | ||

Таблица 13. Рекомендуемые области применения сталей и сплавов легированных с особыми свойствами

| Марка стали | Основные свойства и применение | |

| Первая группа- коррозионностойкие (нержавеющие) стали и сплавы | ||

| 20X13, 08X13, 12X13. 12Х13Н2 | Изготовление деталей с повышенной пластичностью, подвергающихся ударным нагрузкам (клапанов гидравлических прессов предметов домашнего обихода), деталей, работающий в слабоагрессивных средах (при атмосферных осадках в водных растворах солей, органических кислот) | |

| 30X13,40X13 | Производство режущего, мерительного и хирургического инструмента, пружин, карбюраторных игл, клапанных пластин компрессоров, предметов домашнего обихода | |

| 14Х17Н12 | Применяется в основном в химической и авиационной промышленности; обладает достаточно удовлетворительными технологическими свойствами; наибольшая коррозионная стойкость обеспечивается после закалки с высоким отпуском | |

| 95X18 | Производство шарикоподшипников высокой твердости для нефтяного оборудования, ножей высшего класса, различных втулок и деталей, испытывающих сильный износ; подвергается закалке с низким отпуском | |

| 12X17 | Изготовление предметов домашнего обихода, кухонной утвари, оборудования для предприятий пищевой и легкой промышленности; не рекомендуют для производства сварных конструкций; применяется в отожженном состоянии | |

| 08Х17Т | Назначение то же, что стали марки 12X17; рекомендуется в качестве заменителя сталей марок

12Х18Н9Т и 12Х18Н10Т при изготовлении конструкций, не подвергающихся воздействию ударных нагрузок, работающих при температурах не ниже -20 °C |

|

| 15Х25Т | Производство теплообменной аппаратуры (труб, соединительных фланцев, вентилей, клапанов, кранов), работающих в агрессивных средах; используют в качестве заменителя стали марки 12Х18Н10Т при изготовлении сварных конструкций, не подвергающихся в процессе эксплуатации действию ударных нагрузок при температурах не ниже — 20°С, работающих в более агрессивных средах, чем среды, рекомендуемые для стали марки 08Х17Т; не рекомендуется применение стали при температурах 400- 700°С ‘ | |

| 15X28 | Назначение то же, что и стали марки 15Х25Т, используется также для спаев со стеклом; сварные соединения этой стали склонны к межкристаллитной коррозии | |

| 20Х13Н4Г9 | Применяется в качестве заменителя холоднокатаных сталей марок 20X13 и др. | |

| 12Х18Н9 и 17Х18Н9 | При производстве прочных и легких конструкций, соединяемых точечной электросваркой; хорошо сопротивляется атмосферной коррозии | |

| 10Х14АГ15,

10Х14П4НЗ |

Назначение то же, что стали марки 20Х13Н4Г9, кроме того, из сталей этих марок делают предметы домашнего обихода и стиральные машины | |

| 09Х15Н8Ю | Производство изделий, работающих в атмосферных условиях, уксуснокислых и других средах, а также упругих элементов; повышенная прочность достигается после отпуска при температурах 750 и 850°С | |

| 07X16Н6 | Назначение то же, что и стали марки 09X15Н8Ю | |

| Вторая группа — жаростойкие стали и сплавы (Гн— температура начала интенсивного окалинообразования в воздушной среде; Ттах— максимальная температура, рекомендуемая для применения в течение длительного времени) | ||

| 40Х9С2 | Изготовление клапанов автомобильных, тракторных и дизельных моторов, труб рекуператоров, теплообменников. колосников, работающих при температурах до 850°С; устойчива против серосодержащих сред | |

| 40Х10С2М | Изготовление клапанов моторов; устойчива против серосодержащих сред, температура начала интенсивного окалинообразования в воздушной среде при Тн =850°С | |

| 30Х13Н7С2 | Изготовление клапанов автомобильных моторов; Тн =950°С | |

| 15Х6СЮ | Производство деталей котельных установок и труб; Тн=700°С | |

| 12X13 | Изготовление деталей турбин и котлов, а также труб; Тн =700°С | |

| 10Х13СЮ | Изготовление клапанов автотракторных моторов, различных деталей, работающих при повышенных температурах; устойчива против серосодержащих сред | |

| 12X17,08Х17Т, 08ХН | Производство теплообменных аппаратов оборудования для предприятий пищевой промышленности, труб; Тн = 900°С | |

| 15Х18СЮ | Производство труб, аппаратуры и деталей, работающих в серосодержащих средах | |

| 15Х25Т | Изготовление различной аппаратуры, деталей, чехлов термопар, электродов искровых зажигательных свечей, теплообменных аппаратов; Тн = 1050°С | |

| 15X28 | Назначение то же, что и для марки 15Х25Т; Тн 1 1100-1150°С | |

| 08Х20Н14С2 | Изготовление труб, работающих в условиях науглероживающих сред Тн =1000-1050°С | |

| 20Х20Н14С2 | Производство печных конвейеров и ящиков для цементации; устойчива к науглероживающим средам; Тн = 1000-1050°С | |

| 20Х23Н13 | Изготовление труб пиролиза метана и пирометрических трубок, склонна к повышению хрупкости при температурах 600-800’С; максимальная температура, рекомендуемая для применения в течение длительного времени, Тmах = 1000°С; Тн =1050°С | |

| 09Х14Н16Б | Производство труб для перегревателей и установок сверхвысокого давления Тmах =650°С; Тн = 850°С | |

| 08Х18Н10, 12Х18Н9, 08Х18Н10Т, 12Х18Н10Т. 12Х18Н9Т | Изготовление труб и деталей печной арматуры, теплообменных аппаратов, муфелей, реторт, патрубков, коллекторов, выхлопных систем, электродов (искровых зажигательных систем; применяются в тех (случаях, когда не могут использоваться безникелевые стали; Тmах =800°С; Тн =850°С | |

| 36Х18Н25С2 | Изготовление печных конвейеров и других нагруженных деталей, работающих в науглероживающих средах; Тmах = 1000°С; Тн = 1100°С | |

| 10Х23Н18.20Х23Н18 | Изготовление труб, деталей, установок для конверсии (метана и пиролиза, листовых деталей; к повышению хрупкости при температурах 600-800 С; Тmах =1000°С; Тн=1050°С | |

| 12Х25Н16Г7АР | Изготовление деталей газопроводных систем (из тонких листов, ленты, сортового проката); может применяться в качестве заменителя жаростойких сплавов на никелевой основе; Тmах = 1050°С; Тн=1100°С | |

| 55Х20Г9АН4.

45Х22Н4МЗ |

Изготовление клапанов автомобильных моторов; Тн=950оС | |

| 20Х25Н20С2 | Изготовление (подвесок и опор для котлов, труб электролизных и пиролизных установок; склонна к повышению хрупкости при температурах 600-800°С; Тmах= 1050°С; Тн=1100°С | |

| ХН38ВТ | Изготовление деталей газовых систем; рекомендуется для замены жаростойкого сплава марки ХН78Т Тmах = 1000°С;Тн=1050°С | |

| ХН28ВМАБ | Производство листовых деталей турбин; Тmах =800-1000°C; Тн=1100°С | |

| ХН60Ю | Изготовление деталей газопроводных систем и аппаратуры; Тmах = 1200°С; Тн = 1250°С | |

| ХН75МБТЮ | Применяется для тех же целей, что и сплав ХН60Ю; Тmах = 1050: С; Тн=1100: С | |

| ХН78Т | Изготовление деталей газопроводных систем, сортовых деталей и труб; неустойчива в серосодержащих средах; Тmах =1100°С; Тн, = 1150°С | |

| ХН60ВТ | Изготовление листовых деталей двигателей; Тmах =1000 С; Тн=1100°С | |

| ХН70Ю | Изготовление деталей газопроводных систем; неустойчива в серосодержащих средах; Тmах = 1200°С; Тн — более 1250° | |

| Третья группа — жаропрочные столп и сплавы | ||

| 40Х9С2. 40Х10С2М | Изготовление клапанов моторов и крепежных деталей | |

| 11Х11Н2В2МФ.13Х11Н

2В2.16Х11Н2В2МФ |

Изготовление дисков компрессоров, лопат и других нагруженных деталей | |

| 20X13. 12X13 | Производство лопаток паровых турбин, клапанов, болтов, труб | |

| 13Х14НЗВ2ФР | Изготовление высоконагруженных деталей, дисков, валов, стяжных болтов, лопаток и других деталей, работающих при повышенной влажности | |

| 15X11МФ | Производство рабочих и направляющих лопаток паровых турбин | |

| 15Х12ВНМФ | Производство роторов, дисков, лопаток, болтов | |

| 45Х22Н4МЗ.

55Х20Г9АН4 |

Изготовление клапанов моторов | |

| 18Х12ВМБФР | Изготовление поковок, турбинных лопаток, крепежных деталей | |

| 08X13 | Производство лопаток паровых турбин, клапанов, болтов, труб | |

| 37Х12Н8Г8МФБ | Производство дисков турбин | |

| 10Х11Н20ТЗР.

10Х11Н20Т2Р |

Изготовление деталей турбин (из поковок, сортового проката, листа) | |

| 10ХПН23ТЗМР | Изготовление пружин и крепежных деталей | |

| 09Х16Н4Б.

09Х14Н19В2БР |

Производство труб пароперегревателей, трубопроводов установок сверхвысокого давления и листового проката | |

| 18Х11МНФБ.

20Х12ВНМФ |

Изготовление высоконагруженных деталей, лопаток паровых турбин, деталей клапанов, поковок, дисков, роторов паровых и газовых турбин | |

| 09Х14Н16Б | Производство труб пароперегревателей и трубопроводов установок сверхвысокого давления (из листового проката) | |

| 09Х14Ш9В2БР1 | Производство роторов, дисков, лопаток турбин | |

| 45Х14Н14В2М | Изготовление клапанов моторов, поковок, деталей трубопроводов | |

| 14Х17Н2 | Производство рабочих лопаток турбин, дисков, валов, втулок | |

| 40Х15Н7Г7Ф2МС | Изготовление лопаток газовых турбин и крепежных деталей | |

| 08Х15Н24В4ТР | Изготовление рабочих и направляющих лопаток, крепежных деталей, дисков газовых турбин | |

| 08Х16Н13М2Б | Производство поковок для дисков и роторов, лопаток, болтов | |

| 09Х16Н15МЗБ | Производство труб пароперегревателей и трубопроводов высокого давления | |

| 12Х18Н10Т. 12Х18Н12Т . 12Х18Н9Т | Изготовление деталей выхлопных систем и труб (из листового и сортового проката); сталь 12Х18Н12Т более стабильна при эксплуатации, чем сталь марки 12Х18Н10Т | |

| 31Х19Н9МВБТ | Производство роторов, дисков, болтов | |

| 10Х23Н18 | Производство труб и арматуры, работающей при пониженных нагрузках; при температурах 600-800°С склонна к повышению хрупкости | |

| 20Х23Н18 | Изготовление деталей машин для химической и нефтяной промышленности, газопроводов, камер сгорания; из этой стали можно изготовлять нагревательные приборы сопротивления | |

| 12Х25Н16Г7АР | Изготовление деталей (из листового и сортового проката), работающих при умеренных напряжениях; заменяет сплавы ХН75МБТЮ и ХН78Т | |

| ХН35ВТ | Производство лопаток газовых турбин, дисков, роторов, крепежных деталей | |

| ХН35ВТЮ | Производство дисков, лопаток турбин, компрессоров | |

| ХН38ВТ | Изготовление деталей (из листового проката), работающих при умеренных напряжениях; применяется взамен сплава ХН78Т | |

| ХН60Ю | Изготовление деталей турбин (из листового проката), работающих при умеренных напряжениях, а также нагревательных приборов сопротивления | |

| ХН70ВМЮТ | Производство лопаток и крепежных деталей | |

| ХН70ВМТЮ | Производство лопаток турбин | |

| ХН32Т | Изготовление газоотводящих труб и деталей (из листового проката) для высокотемпературных нефтехимических установок | |

| ХН80ТБЮ | Изготовление лопаток и крепежных деталей турбин | |

| ХН70МВТЮБ | Производство лопаток турбин | |

| ХН70Ю | Изготовление деталей (из листового проката) и газопроводов, работающих при умеренных напряжениях, а также нагревательных элементов сопротивления | |

| ХН78Т | Изготовление труб, работающих при температурах до 1000rjC | |

| ХН67МВТЮ | Производство лопаток, корпусов, дисков, деталей турбин (из листового проката) | |

| ХН75МБТЮ | Изготовление деталей турбин (из листового проката) | |

| ХН77ТЮР | Производство дисков и лопаток турбин | |

| ХН60ВТ | Изготовление деталей турбин из листового проката | |

| ХН57МТВЮ | Изготовление лопаток, корпусов и других деталей турбин | |

| ХН55МВЮ,

ХН62МВКЮ |

Производство лопаток и дисков турбин | |

| ХН65ВМТЮ | Производство крепежных деталей, рабочих и направляющих лопаток газовых турбин | |

| ХН56МВТЮ | Изготовление высоконагруженных и других деталей, штуцеров, фланцев (из листового проката) | |

| ХН70ВМТЮФ,

ХН75ВМЮ, ХН56ВМКЮ, ХН55ВМТКЮ |

Производство лопаток турбин | |

| ХН77ТЮРУ | Изготовление дисков и лопаток турбин с ограниченным сроком действия | |

ГОСТ 5632-72 рекомендует оптимальные интервалы температур, при которых детали, изготовленные из перечисленных выше сталей и сплавов, обладают наибольшей надежностью в работе. Кроме того, в стандарте для каждой марки стали или сплава указаны температура начала интенсивного образования окалины и срок работы изготовленных из них деталей (кратковременный, ограниченный, длительный и весьма длительный). За кратковременный срок работы условно принимают время службы детали до 100 ч, ограниченный — до 1000 ч, длительный — до 10 тыс. ч и весьма длительный — до 100 тыс. ч.

9. Сплавы прецизионные

Прецизионные сплавы характеризуются высокой чистотой компонентов, их точным соотношением. Специальная (прецизионная) технология их получения обеспечивает достижение заданного уровня физических свойств этих сплавов.

Маркировка прецизионных сплавов (ГОСТ 5632-72) немного отличается от маркировки легированных сталей и сплавов. Цифра слева означает среднее содержание (в процентах) проставленного за нею элемента. Например, 79НЗМ означает, что сплав содержит 79% никеля и 3% молибдена. Буква А в конце марки ставится для того, чтобы показать, что сплав изготовляется с суженными пределами химического состава (например, 42НХТЮА). Буквы, стоящие после обозначения марки через дефис, характеризуют специальный способ выплавки сплава: ВИ — вакуу^шо-индукционный; ЭЛ — электронно-лучевой; П — плазменный; Ш — электрошлаковый; ВД — вакуумно-дуговой. Например, 58Н-ВИ означает, что сплав, состоящий из 58% никеля, выплавлен вакуумно-индукционным способом. Если в обозначении марки через дефис проставлена буква Н, то это значит, что сплав применяется для изготовления нагревательных элементов (например, X15Н60-Н).

ГОСТ 10994-74 регламентирует химический состав, основные физические свойства и области применения каждого сплава. Прецизионные сплавы в зависимости от основных свойств подразделяются на семь групп:

- первая группа — сплавы с высокой магнитной проницаемостью (магнитомягкие) — 45Н, 50Н, 50НХС, 40Н, 50НП, 34НКМП, 35НКХСП, 40НКМП, 68НМП, 76НХД, 79НМ, 80НХС, 77НМД, 80Н2М, 68НМ, 79НЗМ, 47НК, 47НКХ, 64Н, 40НКМ, 52Н, 47НД, 16Х , 36КНМ, 83НФ, 27КХ, 49К2Ф, 49КФ, 49К2ФА. Эти сплавы предназначены для производства сердечников междуламповых и малогабаритных силовых трансформаторов, дросселей, реле и деталей магнитных цепей, работающих при повышенных индукциях без подмагничивания или с большим подмагничиванием, сердечников импульсных трансформаторов и магнитных головок, аппаратуры связи, сердечников помехоподавляющих проводов зажигания автомобилей, сердечников магнитных усилителей коммутирующих дросселей, элементов вычислительных аппаратов счетно- решающих машин и других деталей электротехнической, радиотехнической и электронной промышленности, а также приборостроения;

- вторая группа — сплавы магнитотвердые 52КЮФ,52К11Ф, 52К12Ф, 52К13Ф, 35КХ4Ф, 35КХ6Ф, 35КХ8Ф, 25КФ14Н, 35КФЮН. Из этих сплавов изготовляют малогабаритные постоянные магниты и активную часть гистерезисных двигателей;

- третья группа — сплавы с заданным температурным коэффициентом линейного расширения — 36Н, 32НКД. 29НК, ЗОНКД, 38НКД, 47НХ, 48НХ, 47НЗХ, ЗЗНК, 47НД, 47НХР, 42Н, 42НА, 18ХТФ, 18ХМТФ, 52Н, 58Н-ВИ, 35НКТ, 32НК-ВИ, 39Н, 36НХ, 34НК. Эти сплавы применяются для изготовления деталей приборов очень высокой точности, работающих в различных климатических условиях, вакуумных спаев элементов радиоэлектронной аппаратуры со стеклами и сапфиром, пружинных герметических контактов, штриховых мер длины, деталей приборов, работающих при повышенных нагрузках, деталей с полированной поверхностью и малой жесткостью формы, конструкций и трубопроводов, работающих при низких температурах (до -258°С);

- четвертая группа — сплавы с заданными свойствами упругости — 40КХНМ, 40КНХМВТЮ, 36НХТЮ, 36НХТЮ5М, 36НХТЮ8М, 68НХВКТЮ,17НХГТ, 97НЛ, 42НХТЮ, 42НХТЮА, 44НХТЮ, 43НКТЮ. Эти сплавы используются для изготовления упругих чувствительных элементов и деталей приборов, работающих при температурах от -196 до +500° С, заводных пружин и волосковых спиралей часовых механизмов, витых цилиндрических пружин, кернов электроизмерительных приборов, деталей для хирургического инструмента, токоведущих и силовых чувствительных элементов;

- пятая группа — сверхпроводящие сплавы — 65БТ и 35БТ. Они предназначены для производства соленоидов, кабелей и других устройств, сверхпроводящих композиционных материалов (проволоки марок СКМС и СКМДС), сверхпроводящих магнитных систем;

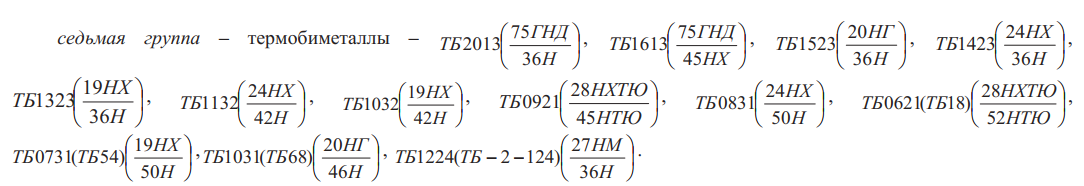

- шестая группа — сплавы с заданным электрическим сопротивлением- Н50К10, Х13Ю4, 0Х23Ю5, 0Х23Ю5А, 0Х27Ю5А, Х15Н60-Н, Х15Н60-Н-ВИ, Х20Н80-Н, Х20Н80-Н-ВИ, Х15Н60, Х20Н80, Х20Н80-ВИ, Х15Н60-ВИ. ( Маркировка сплавов с заданным электрическим сопротивлением производится так же, как и легированных сталей. В марках термобиметаллов в скобках указаны образующие их сплавы: в числителе — активный слой, в знаменателе — пассивный).

Из этих сплавов изготовляют термодатчики и термочувствительные элементы, проволоку и ленту для нагревательных элементов промышленных и лабораторных печей, электрических аппаратов теплового действия, бытовых приборов и лабораторных реостатов, ответственные детали вакуумных приборов, соедагнители для изделий электронной техники, микропроволоку для резисторов неответственного назначения. Рабочая температура нагревательных элементов сплавов 1000- 1300°С;

Термобиметаллы представляют собой материалы, состоящие из двух и более слоев металлов или сплавов с различными температурными коэффициентами линейного расширения, разность которых обеспечивает их упругую деформацию при изменении температуры. Они служат для изготовления термочувствительных элементов приборов — тепловых реле, реле защиты, предохранителей, термометров, компенсаторов, реле, регуляторов, импульсных датчиков и предохранителей.