Содержание страницы

Трубопроводные системы — это артерии современной цивилизации, транспортирующие жизненно важные ресурсы на тысячи километров. Однако с момента прокладки первого металлического трубопровода инженеры столкнулись с неумолимым врагом — коррозией. Первые попытки защиты в XIX веке были основаны на интуитивных методах: трубы покрывали горячим битумом или каменноугольной смолой. Эти примитивные, но действенные на тот момент решения заложили основу для целой отрасли антикоррозионной защиты. С развитием химии полимеров и электрохимии в XX веке произошла настоящая революция. Появились полимерные ленты, эпоксидные смолы и, что особенно важно, системы электрохимической защиты. Сегодня защита трубопровода — это сложная инженерная наука, сочетающая пассивные барьерные покрытия с активными методами, обеспечивая десятилетия безаварийной эксплуатации в самых агрессивных средах.

1. Коррозия как неизбежный физико-химический процесс

Трубопровод, будь он проложен под землей, под водой или на поверхности, представляет собой объект, находящийся в непрерывном термодинамическом взаимодействии с окружающей средой. Полная изоляция от внешних факторов невозможна, что неизбежно приводит к запуску деградационных процессов на его металлической поверхности. Ключевым из них является коррозия.

Коррозия металлов — это самопроизвольный процесс разрушения металлической структуры под влиянием химического или электрохимического взаимодействия с внешней средой. В контексте трубопроводов это не просто поверхностный дефект, а сложный многофакторный процесс, ведущий к потере герметичности, снижению прочности и, в конечном счете, к техногенным авариям с серьезными экологическими и экономическими последствиями.

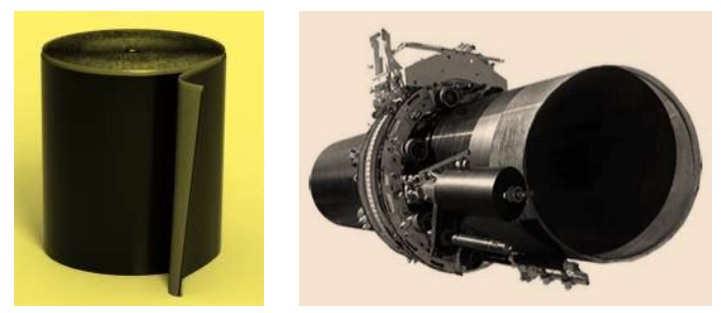

Рис. 1. Пример катастрофического разрушения стального нефтесборного трубопровода диаметром 426 мм вследствие коррозии

1.1. Основные факторы, ускоряющие коррозионные процессы

Скорость и тип коррозионного разрушения зависят от множества факторов, которые можно условно разделить на три группы:

- Свойства металла: Химическая неоднородность состава стали, наличие внутренних напряжений после сварки или гибки, состояние поверхности (шероховатость, наличие окалины) — все это создает микроскопические анодные и катодные участки, формируя гальванические пары и ускоряя электрохимическую коррозию.

- Параметры окружающей среды: Для подземных трубопроводов решающее значение имеют влажность, аэрация, pH и минерализация грунта. Наличие блуждающих токов от линий электропередач или электрифицированного транспорта многократно увеличивает скорость электрокоррозии. Для надземных участков главными агрессорами являются атмосферная влага, промышленные выбросы (оксиды серы и азота) и ультрафиолетовое излучение.

- Характеристики транспортируемого продукта: Наличие в нефти, газе или воде растворенного кислорода, сероводорода, диоксида углерода и минеральных солей провоцирует внутреннюю коррозию, которая не менее опасна, чем внешняя.

Таким образом, коррозия — это процесс, который нельзя полностью остановить, но его можно и нужно контролировать. Современный подход заключается в замедлении коррозионных процессов до уровня, гарантирующего безопасную эксплуатацию трубопровода на протяжении всего расчетного срока службы, который может достигать 50 и более лет. Основным инструментом для этого является применение высокоэффективных изоляционных материалов.

2. Изоляционные покрытия: Барьер между металлом и агрессивной средой

Фундаментальный принцип борьбы с внешней коррозией заключается в создании на поверхности трубы прочного, сплошного и долговечного диэлектрического барьера. Эта защитная оболочка, называемая изоляционным покрытием, предотвращает прямой контакт металла с электролитом (влажным грунтом или атмосферной влагой). Качественное покрытие не только физически изолирует трубу, но и препятствует протеканию блуждающих токов, тем самым защищая от электрохимического разрушения.

Для магистральных трубопроводов, согласно требованиям отраслевых стандартов, таких как ГОСТ Р 51164-98 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии», применяется исключительно комплексная защита. Она состоит из пассивной защиты (изоляционное покрытие) и активной электрохимической защиты (ЭХЗ — катодные и протекторные установки). Эффективность и экономичность ЭХЗ напрямую зависит от качества изоляционного покрытия: чем выше его переходное сопротивление, тем меньше станций катодной защиты требуется и тем ниже эксплуатационные расходы.

2.1. Требования к изоляционным покрытиям согласно ГОСТ 9.602-2016

Все материалы и готовые покрытия должны соответствовать строгим требованиям, регламентированным в ГОСТ 9.602-2016 «ЕСЗКС. Сооружения подземные. Общие требования к защите от коррозии». Ключевые эксплуатационные свойства включают:

- Высокая адгезия: Прочное сцепление с поверхностью стали, исключающее отслаивание и образование подпленочных коррозионных ячеек. Адгезия измеряется в МПа и является одним из главных показателей качества.

- Механическая прочность: Стойкость к ударам, продавливанию и истиранию в процессе транспортировки, монтажа и засыпки грунтом.

- Водо- и влагостойкость: Минимальное водопоглощение и водопроницаемость для сохранения диэлектрических свойств во влажной среде.

- Химическая стойкость: Инертность к воздействию солей, кислот и щелочей, содержащихся в грунте.

- Термостойкость и морозостойкость: Сохранение эластичности и прочности в широком диапазоне температур эксплуатации (от -60°С до +80°С и выше).

- Высокое удельное объемное электрическое сопротивление: Ключевой параметр, определяющий диэлектрические свойства покрытия.

- Стойкость к катодному отслаиванию: Способность покрытия сохранять адгезию в местах дефектов при работе систем катодной защиты.

- Технологичность: Возможность нанесения покрытия с высокой производительностью как в заводских, так и в трассовых условиях.

- Экономическая целесообразность: Оптимальное соотношение стоимости материалов и работ к сроку службы и надежности защиты.

2.2. Типы изоляционных покрытий

В зависимости от коррозионной активности грунтов и условий прокладки, ГОСТ 9.602-2016 предусматривает два основных типа конструкций покрытий:

- Нормальный тип: Применяется в грунтах с низкой и средней коррозионной активностью.

- Усиленный тип (УС): Обязателен для трубопроводов диаметром 1020 мм и более, а также при прокладке в высокоагрессивных грунтах (солончаки, болота), на подводных переходах, в зонах блуждающих токов и на переходах через транспортные магистрали. Усиленное покрытие отличается большей толщиной и/или количеством слоев.

3. Классификация и обзор современных изоляционных материалов

Современный рынок предлагает широкий спектр изоляционных материалов, которые можно классифицировать по химической основе. На основе этих материалов создаются многослойные покрытия, где каждый слой выполняет свою функцию (грунтовка, основной изоляционный слой, защитная обертка).

3.1. Полимерные материалы: Лидеры современной изоляции

Полимеры — это наиболее перспективная и широко используемая группа материалов для антикоррозионной защиты. Их ключевые преимущества — превосходная водостойкость, высочайшие диэлектрические свойства, долговечность и технологичность нанесения.

3.1.1. Полимерные ленточные покрытия

Ленточные покрытия представляют собой рулонные материалы, предназначенные для изоляции труб диаметром до 1420 мм в трассовых или базовых условиях. Конструкция обычно включает адгезионный слой (праймер/грунтовка), саму полимерную ленту и, при необходимости, защитную обертку.

Ленты из поливинилхлорида (ПВХ) долгое время были популярны, но сейчас их применение ограничено из-за склонности к старению под действием УФ-излучения и потери эластичности при низких температурах.

Ленты из полиэтилена (ПЭ), особенно с бутилкаучуковым адгезионным слоем, являются сегодня более современным и надежным решением. Они обладают лучшей адгезией, низким водопоглощением, высокой химической стойкостью и широким температурным диапазоном применения (до -40°С). Дублированные (двухслойные) ленты обеспечивают повышенную механическую прочность.

Рис. 2. Процесс нанесения полимерной изоляционной ленты на трубопровод с помощью изоляционной машины в трассовых условиях

Рис. 3. Полиэтиленовая изоляционная лента с адгезионным слоем — современный материал для защиты газонефтепроводов

Преимущества:

- Высокая скорость нанесения на трассе.

- Хорошая ремонтопригодность.

- Не требуют нагрева и сложного оборудования.

Недостатки:

- Риск недостаточной адгезии при нарушении технологии нанесения (плохая очистка, влажность).

- Возможность спирального отслаивания под действием сдвиговых напряжений в грунте.

- Более низкая механическая прочность по сравнению с заводскими покрытиями.

3.1.2. Полимерные покрытия заводского нанесения

Это наиболее надежный и долговечный вид изоляции. Покрытия наносятся на трубы в контролируемых заводских условиях, что гарантирует высокое качество.

- Трехслойное полиэтиленовое покрытие (3ЛПЭ/3LPE): «Золотой стандарт» в мировой практике. Состоит из слоя эпоксидного праймера, обеспечивающего максимальную адгезию, промежуточного слоя сополимера и наружного слоя из экструдированного полиэтилена, обеспечивающего механическую защиту.

- Порошковые эпоксидные покрытия (FBE): Наносятся на нагретую трубу методом электростатического напыления с последующим оплавлением. Обладают великолепной адгезией и стойкостью к высоким температурам, но уступают 3ЛПЭ в механической прочности.

Сварные стыки труб с заводской изоляцией на трассе изолируются специальными термоусаживающимися манжетами или лентами, обеспечивающими равнопрочную защиту.

Рис. 4. Участок магистрального газопровода с высококачественной заводской полиэтиленовой изоляцией

3.2. Битумные и битумно-полимерные материалы

Битум — традиционный и один из самых доступных изоляционных материалов. Его получают из остаточных продуктов нефтепереработки. Для изоляции применяют не чистый битум, а мастики — смеси битума с минеральными наполнителями (для прочности) и полимерными добавками (для эластичности и термостойкости).

Строительные нефтяные битумы, соответствующие, например, ГОСТ 6617-76, служат основой для производства грунтовок (праймеров) и мастик. Покрытие наносится в горячем состоянии и армируется рулонными материалами (стеклохолст, стеклоткань) для придания прочности.

Рис. 5. Компоненты для создания битумно-мастичного изоляционного покрытия: праймер, мастика, армирующая обертка

Преимущества:

- Низкая стоимость материалов.

- Простота технологии (хотя и требует нагрева).

- Хорошая влагостойкость.

Недостатки:

- Узкий температурный диапазон эксплуатации (хрупкость на морозе, размягчение при нагреве).

- Склонность к старению (потеря эластичности).

- Более низкие диэлектрические свойства по сравнению с полимерами.

- Экологически небезопасный процесс нанесения (горячие работы).

3.3. Лакокрасочные материалы (ЛКМ)

ЛКМ создают на поверхности металла тонкую пленку, защищающую от коррозии. Они применяются в основном для надземных участков трубопроводов, технологического оборудования и резервуаров. В состав ЛКМ входят пленкообразующее вещество (смолы, каучуки), пигменты (в том числе антикоррозионные, например, цинковая пыль), наполнители и растворители.

Современные системы защиты на основе ЛКМ являются многослойными и включают:

- Грунтовочный слой: Обеспечивает адгезию и ингибирует коррозию.

- Промежуточные слои: Создают основную толщину и барьерную защиту.

- Финишный слой: Обеспечивает стойкость к УФ-излучению, атмосферным воздействиям и придает необходимый цвет.

Наиболее эффективными сегодня считаются системы на основе эпоксидных, полиуретановых и цинкнаполненных композиций.

Рис. 6. Процесс нанесения защитного лакокрасочного покрытия на поверхность труб методом распыления

3.4. Силикатно-эмалевые (стеклянные) покрытия

Стеклоэмаль — это легкоплавкое стекло, которое наплавляется на металлическую поверхность при высокой температуре (около 800-900°С). Этот метод позволяет получить идеально гладкое, твердое и химически инертное покрытие.

Основными компонентами эмали являются SiO2, B2O3, Al2O3 и оксиды щелочных металлов. Силикатно-эмалевые покрытия незаменимы для защиты внутренней поверхности труб и емкостей от агрессивных химических сред, а также для предотвращения отложений парафина в нефтепроводах. Они обладают высочайшей стойкостью к кислотам и щелочам при температурах до 300°С.

Преимущества:

- Исключительная химическая стойкость.

- Высокая твердость и абразивостойкость.

- Длительный срок службы в агрессивных средах.

- Гладкость поверхности, снижающая гидравлическое сопротивление.

Недостатки:

- Хрупкость и чувствительность к ударным нагрузкам.

- Сложность и высокая стоимость технологии нанесения.

- Невозможность применения в трассовых условиях.

Рис. 7. Трубы со стеклоэмалевым покрытием, готовые к монтажу

Рис. 8. Внутренняя поверхность химического реактора, защищенная силикатной эмалью

Рис. 9. Стальной сборный резервуар, элементы которого защищены эмалированным покрытием

4. Сравнительная таблица основных типов изоляционных покрытий

| Характеристика | Полимерные ленты (ПЭ) | Заводское 3ЛПЭ | Битумно-мастичные | Стеклоэмалевые |

|---|---|---|---|---|

| Основное применение | Трассовая изоляция, ремонты, изоляция стыков | Магистральные трубопроводы (основное тело трубы) | Трубопроводы низкого и среднего давления, коммунальные сети | Химически агрессивные среды, внутренняя защита |

| Адгезия к стали | Хорошая | Отличная (максимальная) | Удовлетворительная | Отличная (диффузионная связь) |

| Температура эксплуатации, °С | -40 … +60 | -60 … +80 | -20 … +40 | -50 … +300 |

| Механическая прочность | Средняя | Высокая | Низкая | Очень высокая (твердость), но хрупкая |

| Сложность нанесения | Низкая | Высокая (только завод) | Средняя (требует нагрева) | Очень высокая (требует печей) |

| Ориентировочная стоимость | Средняя | Высокая | Низкая | Очень высокая |

| Срок службы, лет | 15-25 | 40-50+ | 10-15 | 30-50+ (при отсутствии ударов) |

5. Интересные факты по теме

- Экономический ущерб: По оценкам мировых экспертов, прямые и косвенные убытки от коррозии металлов составляют от 3% до 5% валового внутреннего продукта (ВВП) промышленно развитых стран. Это сотни миллиардов долларов ежегодно.

- «Римский водопровод»: Свинцовые трубы древнеримских акведуков служили веками. Секрет их долговечности — в образовании на внутренней поверхности плотного слоя нерастворимых солей кальция (накипи), который выступал в роли естественного изоляционного покрытия.

- Блуждающие токи: Один ампер блуждающего тока, стекающего с подземного стального трубопровода, способен за год разрушить около 10 кг металла. Вот почему защита от этого вида коррозии так важна.

- Самый длинный: Один из самых протяженных трубопроводов в мире — Восточный нефтепровод (ВСТО) в России, его длина превышает 4700 км. Для его защиты использовались самые современные технологии, включая трехслойное полиэтиленовое покрытие.

Заключение

Выбор оптимального изоляционного покрытия — это комплексная инженерная задача, не имеющая универсального решения. Он определяется диаметром и назначением трубопровода, условиями его прокладки и эксплуатации, коррозионной активностью среды и, безусловно, экономическими факторами. Современная тенденция однозначно смещается в сторону высоконадежных полимерных покрытий заводского нанесения, которые в сочетании с электрохимической защитой обеспечивают максимальный срок службы и безопасность эксплуатации стратегически важных трубопроводных систем. Инвестиции в качественную изоляцию сегодня — это гарантия предотвращения колоссальных убытков от аварий и затрат на ремонт в будущем, а также залог экологической безопасности на десятилетия вперед.