Содержание страницы

Алюминий — один из самых распространенных металлов в земной коре, однако его промышленное освоение началось сравнительно недавно. В начале XIX века, когда он был впервые получен, его стоимость превышала стоимость золота из-за чрезвычайной сложности производственного процесса. Все изменилось в 1886 году с разработкой электролитического метода Холла-Эру, который сделал массовое производство алюминия экономически выгодным. Сегодня этот легкий, прочный и коррозионностойкий металл является незаменимым конструкционным материалом в авиакосмической отрасли, строительстве, автомобилестроении и многих других сферах, по праву заслужив звание «металла XXI века».

1. Физико-химические свойства чистого алюминия

Чистый алюминий представляет собой легкий металл с характерным серебристо-белым блеском. Его уникальные свойства обусловлены кристаллической структурой и химической активностью. Алюминий не подвержен аллотропическим превращениям и кристаллизуется в гранецентрированной кубической решетке с параметром а = 4,041 Å (0,4041 нм). Это определяет его высокую пластичность.

Ключевые физические характеристики алюминия:

- Низкая плотность: всего 2,7 г/см3, что почти в три раза меньше, чем у стали.

- Высокая теплопроводность: составляет 220 Вт/(м·К) или 0,52 кал/(см·с·°C), что делает его отличным материалом для теплообменников и радиаторов.

- Низкое удельное электросопротивление: около 0,027 Ом·мм2/м. Его электропроводность достигает 65% от проводимости меди, что при значительно меньшем весе делает его незаменимым в электротехнике.

- Температура плавления: 660°C.

Несмотря на высокую химическую активность, алюминий обладает выдающейся коррозионной стойкостью. При контакте с кислородом воздуха на его поверхности мгновенно образуется тончайшая (несколько нанометров), но очень плотная и прочная оксидная пленка Al2O3. Этот пассивный слой надежно защищает металл от дальнейшего окисления в атмосферных условиях, пресной воде и многих агрессивных средах. Благодаря этому алюминий стоек к концентрированной азотной и большинству органических кислот (уксусной, лимонной), что позволяет использовать его в пищевой промышленности.

В чистом виде механические свойства алюминия скромные: предел прочности при растяжении Ϭв ≈ 40 МПа, но при этом он демонстрирует феноменальную пластичность — относительное удлинение δ ≈ 50%. Это позволяет легко обрабатывать его давлением (прокатка, штамповка, вытяжка). Однако его литейные свойства невысоки, а обработка резанием затруднена из-за налипания на инструмент. Свариваемость хорошая, особенно при использовании газовой и контактной сварки.

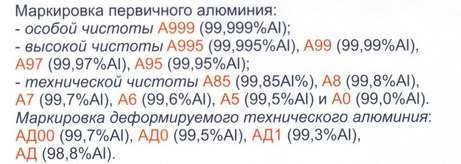

В зависимости от степени чистоты, регламентированной по ГОСТ 11069-2019 «Алюминий первичный. Марки», различают алюминий особой чистоты (А999, до 0,001% примесей), высокой чистоты (А995, А99) и технической чистоты (А8, А7, А5 и др.), что отражено в таблице 1. Технический алюминий широко используется для изготовления ненагруженных конструкций, где важны легкость, коррозионная стойкость и теплопроводность: рамы, двери, фольга, трубопроводы, цистерны для пищевых продуктов, посуда, теплообменники, электрические шины и кабели.

Рис. 1. Примеры изделий из технического алюминия

Таблица 1. Классификация первичного алюминия по чистоте

2. Классификация и маркировка алюминиевых сплавов

Для улучшения механических и технологических свойств чистого алюминия его легируют различными элементами: медью, магнием, кремнием, цинком, марганцем. Это позволяет создавать материалы с широчайшим спектром характеристик. Алюминиевые сплавы принято разделять на две большие группы:

- Деформируемые — предназначенные для изготовления полуфабрикатов (листов, прутков, профилей) методами обработки давлением.

- Литейные — обладающие хорошей жидкотекучестью и предназначенные для получения фасонных отливок.

Система маркировки алюминиевых сплавов в России и странах СНГ является сложной и не унифицированной. Она регламентируется разными стандартами, в первую очередь ГОСТ 4784-2019 для деформируемых сплавов и ГОСТ 1583-93 для литейных. Маркировка может быть буквенной или буквенно-цифровой.

- Деформируемые сплавы: Маркировка часто не отражает напрямую химический состав. Например, сплав системы Al-Si-Cu-Mg обозначается АВ (авиаль), Al-Mn — АМц, а Al-Mg — АМг. Цифры после букв обычно указывают на условный номер или процентное содержание основного легирующего элемента.

- Дуралюмины (сплавы, упрочняемые Cu и Mg) маркируются буквой Д (например, Д16).

- Высокопрочные сплавы (упрочняемые Zn, Mg, Cu) — буквой В (например, В95).

- Ковочные сплавы обозначаются как АК (АК6, АК8).

- Порошковые (спеченные) сплавы: Маркируются аббревиатурами САП (спечённая алюминиевая пудра) или САС (спечённый алюминиевый сплав) с порядковым номером.

- Литейные сплавы: Здесь маркировка более логична. Буквы обозначают основные легирующие элементы, а цифры за ними — их среднее процентное содержание. (К – кремний, М – медь, Мг – магний, Ц – цинк, Н – никель). Пример: марка АК12М2 расшифровывается как сплав алюминия с 12% кремния (К12) и 2% меди (М2).

Дополнительно маркировка может содержать информацию о состоянии материала (термообработке):

- М – мягкий, отожженный;

- Т – закаленный и естественно состаренный;

- Т1 – закаленный и искусственно состаренный;

- Н – нагартованный (упрочненный холодной деформацией);

- П – полунагартованный.

Для литейных сплавов буквы в конце марки могут указывать на способ литья (З – в землю, К – в кокиль, Д – под давлением) или на применение модифицирования (М).

3. Литейные алюминиевые сплавы

Основное требование к литейным сплавам — превосходные технологические свойства: высокая жидкотекучесть для заполнения сложных форм, малая усадка и низкая склонность к образованию трещин и пористости. Этими качествами в полной мере обладают сплавы эвтектического или близкого к нему состава, так как они кристаллизуются при постоянной температуре или в очень узком интервале.

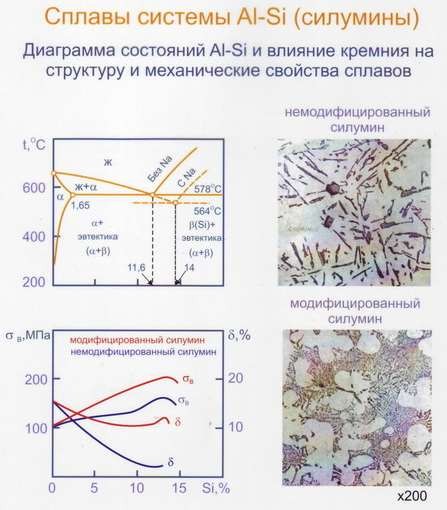

Самыми распространенными литейными сплавами являются силумины — сплавы системы алюминий-кремний (Al-Si). Кремний (Si) значительно улучшает литейные свойства алюминия.

Рис. 2. Типичные детали, изготовленные методом литья из силуминов

Наибольшее применение нашел доэвтектический силумин марки АЛ2 (согласно ГОСТ 1583-93), содержащий 10-13% кремния. Его структура состоит из первичных кристаллов α-твердого раствора (алюминий) и эвтектики (α + β), где β — практически чистый кремний (см. диаграмму состояния на рис. 3). Прочностные характеристики базового силумина невысоки: Ϭв = 180 МПа, δ = 7–8%, однако он обладает отличной коррозионной стойкостью.

Для значительного улучшения механических свойств силумины подвергают модифицированию — введению в расплав небольшого количества специальных добавок (например, натрия в виде солей NaF и NaCl). Модификаторы измельчают грубые игольчатые кристаллы эвтектического кремния, делая структуру более дисперсной и однородной. Это позволяет повысить прочность на 25-30% и увеличить пластичность в 2-3 раза.

Рис. 3. Диаграмма состояния системы Al-Si, структура и свойства силуминов

Кроме силуминов, применяются литейные сплавы, легированные медью (Al-Cu) и магнием (Al-Mg). Они уступают силуминам в литейных свойствах, но превосходят их по механическим характеристикам, в том числе при повышенных температурах, и поддаются упрочняющей термообработке.

4. Деформируемые алюминиевые сплавы

Эта группа сплавов отличается хорошей пластичностью в горячем и холодном состоянии, что позволяет изготавливать из них широкий ассортимент полуфабрикатов. Они подразделяются на две категории в зависимости от способности к упрочнению.

4.1. Сплавы, не упрочняемые термической обработкой

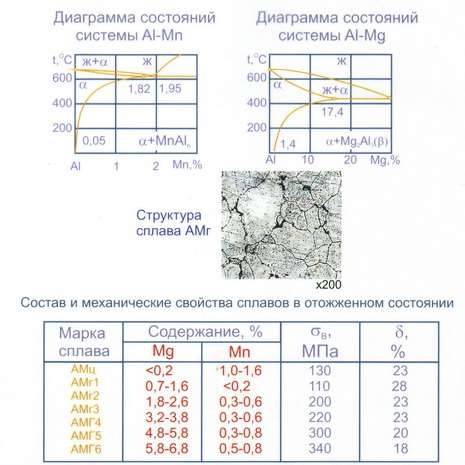

К этой категории относятся сплавы систем Al-Mn (АМц) и Al-Mg (АМг, магналии). Их прочность относительно невысока, но они обладают превосходной пластичностью, отличной свариваемостью и высокой коррозионной стойкостью. Упрочнение таких сплавов достигается исключительно за счет нагартовки (холодной пластической деформации). Применяются они либо в отожженном (мягком) состоянии, либо в нагартованном.

Таблица 2. Свойства и применение сплавов типа Al-Mn и Al-Mg

Эти сплавы идеальны для изготовления сварных конструкций, емкостей, трубопроводов, а также изделий, получаемых глубокой вытяжкой из листа. Сплавы с магнием (АМг) при близкой прочности имеют меньшую плотность, что делает их предпочтительными во многих конструкциях.

Рис. 4. Процесс сварки конструкций из деформируемых алюминиевых сплавов

4.2. Сплавы, упрочняемые термической обработкой

Это наиболее важная и обширная группа сплавов, составляющая основу конструкционных материалов для авиации и космоса. Их способность к упрочнению основана на явлении переменной растворимости легирующих элементов в алюминии при изменении температуры. Процесс упрочнения включает две основные операции: закалку и последующее старение (естественное или искусственное).

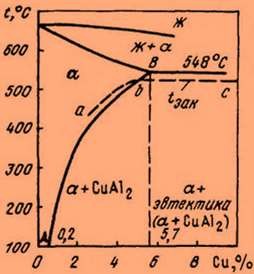

Рассмотрим механизм на примере классической системы Al-Cu (дуралюмины). Как видно из диаграммы состояния (рис. 5), растворимость меди в алюминии резко падает с понижением температуры: с 5,7% при 548°С до 0,2% при комнатной температуре.

- Нагрев под закалку: Сплав нагревают до температуры, при которой избыточные фазы (интерметаллид CuAl2) полностью растворяются в α-твердом растворе.

- Закалка: Быстрое охлаждение (обычно в воде) «замораживает» это состояние, создавая пересыщенный твердый раствор — нестабильную структуру с высоким внутренним потенциалом. Сразу после закалки сплав относительно мягок и пластичен, что позволяет проводить формовочные операции (гибку, клепку).

- Старение: Со временем из пересыщенного раствора начинают выделяться мельчайшие дисперсные частицы упрочняющих фаз. Эти частицы создают в кристаллической решетке поля напряжений, которые препятствуют движению дислокаций и, как следствие, резко повышают прочность и твердость сплава.

- Естественное старение: Протекает при комнатной температуре в течение нескольких суток. Обеспечивает оптимальное сочетание прочности, пластичности и вязкости разрушения.

- Искусственное старение: Проводится при повышенных температурах (150–190°С) в течение нескольких часов. Позволяет достичь максимальной прочности, но несколько снижает пластичность и коррозионную стойкость.

Рис. 5. Диаграмма состояния системы Al-Cu, лежащая в основе термоупрочнения дуралюминов

Рис. 6. Микроструктура отожженного дуралюмина: светлые зерна α-твердого раствора и темные включения интерметаллида CuAl2 по границам

Основные группы термоупрочняемых сплавов:

- Дуралюмины (Al-Cu-Mg): Сплавы типа Д1, Д16. Их достоинство — высокая удельная прочность (отношение прочности к плотности). Являются классическим материалом в самолетостроении для силовых элементов конструкции (шпангоуты, лонжероны, обшивка). Недостаток — низкая коррозионная стойкость, из-за чего их часто плакируют (покрывают тонким слоем чистого алюминия).

- Высокопрочные сплавы (Al-Zn-Mg-Cu): Сплавы типа В95. Обладают самой высокой прочностью среди всех алюминиевых сплавов (Ϭв до 750 МПа), но меньшей пластичностью. Используются для самых тяжелонагруженных деталей в авиации.

- Жаропрочные сплавы (Al-Cu-Mn, Al-Cu-Mg-Ni-Fe): Сплавы типа АК4-1, Д20. Сохраняют прочность при повышенных температурах (до 250–300°С), применяются для деталей двигателей и обшивки сверхзвуковых самолетов.

- Авиали (Al-Mg-Si): Сплавы типа АД31, АВ. Обладают средней прочностью, но хорошей пластичностью, свариваемостью и высокой коррозионной стойкостью. Широко используются в строительстве (оконные профили) и транспорте.

- Сплавы с литием (Al-Cu-Li, Al-Mg-Li): Сплавы типа 01420, ВАД23. Литий — самый легкий металл, и его добавление позволяет существенно снизить плотность сплава (на 10-15%) при сохранении высокой прочности и повышении модуля упругости. Это передовые материалы для аэрокосмической техники.

Таблица 3. Сводная классификация деформируемых алюминиевых сплавов

| Характеристика сплавов | Маркировка (ГОСТ) | Аналог (EN/ISO) | Система легирования | Особенности | ||

|---|---|---|---|---|---|---|

| СПЛАВЫ, УПРОЧНЯЕМЫЕ ТОЛЬКО ДАВЛЕНИЕМ (ТЕРМОНЕУПРОЧНЯЕМЫЕ) | ||||||

| Низкая прочность, максимальная пластичность и коррозионная стойкость | АД0, АД1 | 1050A, 1230 | Технический алюминий | Также марки А5, А6, А7 | ||

| АД | — | |||||

| Низкая прочность, высокая пластичность, хорошая свариваемость | АМц | 3003 | Al – Mn | Повышенная прочность по сравнению с тех. Al | ||

| Д12 | 3004 | |||||

| Средняя прочность, отличная свариваемость и коррозионная стойкость | АМг2, АМг3 | 5251, 5754 | Al – Mg (Магналии) | Широкий диапазон марок (АМг1 — АМг6) | ||

| АМг5, АМг6 | 5056 | |||||

| ТЕРМОУПРОЧНЯЕМЫЕ СПЛАВЫ | ||||||

| Средняя прочность, высокая пластичность, свариваемые, коррозионностойкие | АД31, АД33, АД35 | 6063, 6061, 6082 | Al-Mg-Si (Авиали) | Широко используются в строительстве | ||

| Высокая прочность, основной конструкционный сплав | Д1, Д16 | 2017, 2024 | Al-Cu-Mg (Дуралюминий) | Классика авиастроения | ||

| Высокопрочные, свариваемые | 1915, 1925 | 7005 | Al-Zn-Mg | Для сварных нагруженных конструкций | ||

| Сверхвысокая прочность | В95 | 7075 (аналог) | Al-Zn-Mg-Cu | Для критически нагруженных деталей | ||

| Жаропрочные | АК4-1, 1201 (Д20) | 2219 (аналог Д20) | Al-Cu-Mg-Ni-Fe, Al-Cu-Mn | Работают при t до 300°С | ||

| Ковочные (для штамповок) | АК6, АК8 | 2014 (аналог АК8) | Al-Cu-Mg-Si | Высокая пластичность при горячей деформации | ||

5. Эксплуатационные характеристики и применение

5.1. Коррозионная стойкость

Коррозионные свойства сплавов сильно различаются. Наилучшей стойкостью обладают чистый алюминий, сплавы АМц, АМг и авиали (АД31). Худшие показатели у высокопрочных сплавов, содержащих медь (Д16, В95, АК), так как медь создает микрогальванические пары с алюминием, ускоряя коррозию. Состояние термообработки также критически важно: неправильно подобранный режим старения может спровоцировать межкристаллитную коррозию и коррозионное растрескивание под напряжением.

Для защиты деталей из дуралюминов и высокопрочных сплавов применяют:

- Плакирование: Нанесение на поверхность листа тонкого слоя чистого алюминия (2-5% от толщины) с последующей совместной прокаткой. Алюминий выступает в роли протектора, защищая основной, более прочный сплав.

- Анодирование (анодное оксидирование): Электрохимический процесс, при котором на поверхности детали в растворе кислоты (например, серной) искусственно выращивается толстая и прочная оксидная пленка, значительно превосходящая по защитным свойствам естественную.

5.2. Свариваемость

Отлично свариваются всеми видами сварки (аргонодуговой, контактной и др.) сплавы, не упрочняемые термообработкой (АМц, АМг) и некоторые авиали. Важно помнить, что при сварке нагартованного материала происходит локальный отжиг в зоне шва, и прочность сварного соединения будет соответствовать прочности отожженного металла.

Рис. 7. Зона термического влияния при сварке сплавов системы АМц и АМг

Термоупрочняемые сплавы, особенно высокопрочные, свариваются значительно хуже. Сварка приводит к нарушению эффекта термообработки и требует последующих сложных операций для восстановления прочности, что не всегда возможно.

5.3. Механические свойства и температурный диапазон

Выбор сплава для конкретной конструкции определяется комплексом механических свойств: прочностью, пластичностью, вязкостью разрушения (трещиностойкостью) и их стабильностью в рабочем диапазоне температур.

- Сплав Д16 в состоянии Т (естественно состаренный) является «рабочей лошадкой» авиации. Он уступает по статической прочности многим другим сплавам, но обладает наилучшим сочетанием свойств, в частности, высокой трещиностойкостью.

- Сплав В95Т1 имеет наивысшую прочность при комнатной температуре и до 120°С, но он более хрупкий и склонен к коррозии под напряжением, что ограничивает его применение.

- При температурах 150–250°С преимущество переходит к сплавам АК6, АК8, Д19.

- Для температур 250–300°С и выше незаменимы жаропрочные сплавы АК4-1 и Д20.

Ковочные сплавы АК6 и АК8 отличаются высокой пластичностью в горячем состоянии, что позволяет изготавливать из них сложные по форме штамповки и поковки.

Рис. 8. Примеры использования дуралюминов в силовых конструкциях летательных аппаратов

Заключение

Алюминий и его сплавы — это обширная и многогранная область современного материаловедения. Благодаря уникальному сочетанию легкости, прочности, коррозионной стойкости, тепло- и электропроводности, эти материалы находят применение практически во всех отраслях промышленности. Глубокое понимание систем легирования, механизмов упрочнения и эксплуатационных характеристик различных марок позволяет инженерам и конструкторам создавать все более эффективные, надежные и легкие конструкции, двигая технический прогресс вперед.