Содержание страницы

Медь (Cuprum, Cu) — один из первых металлов, освоенных человечеством, и по сей день он остается краеугольным камнем современной промышленности и технологий. Этот пластичный металл розовато-красного оттенка занимает особое место среди цветных металлов благодаря своему уникальному сочетанию физических, химических и механических свойств. Его история насчитывает тысячелетия, начиная с Медно-каменного века (энеолита), когда он стал основой для первых орудий труда и оружия, и заканчивая его незаменимой ролью в современной электротехнике, строительстве и машиностроении. В данном материале мы проведем всесторонний анализ чистой меди, а также ее важнейших сплавов — латуней и бронз, рассмотрим их структуру, классификацию, особенности обработки и области применения.

Раздел 1. Техническая характеристика чистой меди

Медь является одним из самых востребованных и распространенных цветных металлов в мировой индустрии. Ее популярность обусловлена выдающимися антикоррозионными характеристиками, которые проявляются не только в стандартных атмосферных условиях, но и в агрессивных средах, таких как пресная и морская вода. Тем не менее, стоит отметить уязвимость меди в средах, содержащих аммиак и сернистые газы, где она подвержена интенсивной коррозии.

1.1. Физико-химические свойства и кристаллическая структура

Визуально медь представляет собой металл характерного розовато-красного цвета. Ее ключевые физические константы включают:

- Плотность: 8,95 г/см³ (или 8950 кг/м³), что относит ее к тяжелым цветным металлам.

- Температура плавления: 1083 °С, что позволяет использовать ее в широком диапазоне температур.

Медь кристаллизуется в гранецентрированной кубической (ГЦК) решетке, как показано на рисунке 1. Эта структура, характеризующаяся плотной упаковкой атомов, во многом определяет высокую пластичность и ковкость металла. Важной особенностью меди является отсутствие полиморфных превращений при нагреве вплоть до температуры плавления, что обеспечивает стабильность ее свойств в процессе термической обработки.

Рис. 1. Схематическое изображение гранецентрированной кубической кристаллической решётки меди.

При длительном контакте с влажным воздухом, содержащим углекислый газ, поверхность меди постепенно окисляется. В результате образуется плотная пленка зеленоватого цвета, известная как патина. Химически патина представляет собой основной карбонат меди (CuOH)2CO3. Этот слой, вопреки распространенному мнению, не является признаком разрушения, а наоборот, выполняет защитную функцию, надежно предохраняя металл от дальнейшей коррозии, что можно наблюдать на старинных медных кровлях и памятниках.

Рис. 2. Внешний вид медного слитка, демонстрирующий характерный цвет металла.

1.2. Электро- и теплопроводность, технологические свойства

Чистая медь обладает феноменально высокой электрической проводимостью, уступая по этому показателю только серебру. Это свойство сделало ее эталонным материалом в электротехнике. Согласно Международному стандарту отожженной меди (IACS), проводимость чистой меди принимается за 100%. Аналогично, она является одним из лучших теплопроводников среди металлов.

С точки зрения технологичности, медь демонстрирует двойственный характер:

- Превосходная обрабатываемость давлением: Она легко поддается прокатке, волочению, штамповке и ковке как в холодном, так и в горячем состоянии.

- Отличная паяемость: Медь легко соединяется различными видами припоев.

- Посредственные литейные свойства: Высокая усадка и склонность к газонасыщению затрудняют получение качественных отливок.

- Затрудненная обработка резанием: Из-за высокой вязкости и пластичности медь «налипает» на режущий инструмент, что усложняет получение чистой поверхности.

- Сложности при сварке: Высокая теплопроводность вызывает быстрый отвод тепла из зоны сварки, что требует применения мощных источников энергии и специальных технологий.

На практике медь поставляется в виде широкого спектра полуфабрикатов: прутков, листов, проволоки, электротехнических шин и труб различного диаметра.

Рис. 3. Примеры промышленных изделий, изготовленных из меди: трубы, проволока, шины.

1.3. Классификация и маркировка меди по ГОСТ 859-2014

В зависимости от степени чистоты (процентного содержания меди) и наличия примесей, промышленная медь подразделяется на марки. Основным нормативным документом, регламентирующим химический состав, является ГОСТ 859-2014 «Медь. Марки». Основные марки включают М00, М0, М1, М2, М3 и М4, где меньшая цифра в маркировке соответствует более высокой чистоте металла.

| Параметр / Марка | М00 | М0 | М0б | М1 | М1р | М2 | М2р | М3 | М3р | М4 |

| Минимальное содержание Cu+Ag, % | 99,99 | 99,95 | 99,97 | 99,90 | 99,90 | 99,70 | 99,70 | 99,50 | 99,50 | 99,00 |

Буква «р» в марках (М1р, М2р, М3р) указывает на то, что медь раскислена фосфором. В таких марках содержание остаточного фосфора составляет до 0,04%, а кислорода — не более 0,01%. В то же время, в нераскисленных марках М1, М2 и М3 содержание кислорода может достигать 0,05-0,08%. Особо выделяется марка М0б — это бескислородная медь, которая незаменима в вакуумной и электронной технике.

1.4. Воздействие примесей на эксплуатационные свойства меди

Даже незначительное количество примесей может кардинально изменить свойства меди. По характеру взаимодействия с основной матрицей их можно классифицировать на три группы:

- Примеси, формирующие твердые растворы. К этой группе относятся никель (Ni), цинк (Zn), олово (Sn), алюминий (Al), сурьма (Sb), железо (Fe). Эти элементы, растворяясь в кристаллической решетке меди, искажают ее и создают центры рассеяния электронов. Как следствие, они существенно снижают электро- и теплопроводность. Именно поэтому для изготовления проводников тока применяют наиболее чистые марки М0 и М1, где содержание таких примесей, как мышьяк (As) и сурьма (Sb), строго ограничено (не более 0,002% каждой). Сурьма также негативно влияет на способность меди к горячей обработке давлением.

- Практически нерастворимые примеси. Свинец (Pb) и висмут (Bi) практически не растворяются в твердой меди и располагаются по границам зерен в виде легкоплавких эвтектик. Они почти не влияют на электропроводность, но резко ухудшают пластичность при горячей обработке давлением, вызывая так называемую «красноломкость».

- Примеси, образующие хрупкие химические соединения. Кислород (O) и сера (S) являются наиболее вредными примесями. Кислород образует с медью хрупкую эвтектику Cu-Cu2O, которая располагается по границам зерен, значительно снижая прочность и пластичность. Кроме того, кислород снижает электропроводность. Сера, образуя сульфид меди (Cu2S), также повышает хрупкость, однако в небольших количествах может улучшать обрабатываемость резанием (так называемая «автоматная» медь).

1.5. Термическая обработка меди

Медь широко используется для производства изделий методом холодной пластической деформации (прокатка листов, волочение проволоки). В ходе этого процесса происходит явление, известное как наклеп или нагартовка: металл упрочняется, его твердость и упругость растут, но при этом катастрофически падает пластичность. Это затрудняет, а порой и делает невозможной дальнейшую обработку металла без его разрушения.

Рис. 4. Примеры изделий из меди, форма которых получена путем деформации и последующей механической обработки.

Для восстановления пластичности и снятия внутренних напряжений после холодной деформации применяют рекристаллизационный отжиг. Типичный режим этой термообработки включает:

- Нагрев до температуры 450—500 °С со скоростью 200—220 °С/ч.

- Выдержку при этой температуре в течение 0,5–1,5 часа (время зависит от массы и толщины изделия).

- Охлаждение на спокойном воздухе.

В результате отжига деформированные, вытянутые зерна металла замещаются новыми, равноосными кристаллами, и пластичность меди полностью восстанавливается. Микроструктура обычной электролитической меди после отжига представляет собой полиэдрические зерна, содержащие мелкие вкрапления оксидов.

Рис. 5. Микроструктура типичной электролитической меди после отжига, демонстрирующая равноосные зерна и включения оксидов.

Механические характеристики меди после рекристаллизационного отжига обычно составляют: предел прочности на разрыв Ϭв = 190 МПа, относительное удлинение δ = 22%.

Раздел 2. Латуни — сплавы меди с цинком

На основе меди создано множество технических сплавов, среди которых наиболее широкое распространение получили латуни и бронзы. Латунью называют сплав меди, где основным легирующим элементом является цинк (Zn). Латуни классифицируют на двухкомпонентные (простые), состоящие преимущественно из меди и цинка, и многокомпонентные (специальные), в которые дополнительно вводят другие элементы (свинец, олово, алюминий, кремний) для придания сплаву специфических свойств.

2.1. Влияние цинка на структуру и свойства латуней

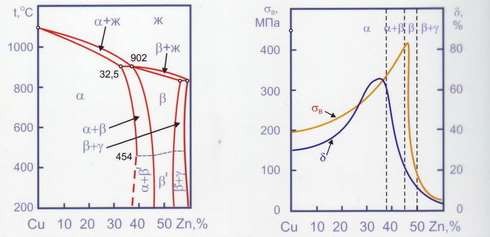

Взаимодействие меди с цинком описывается диаграммой состояния системы Cu-Zn (см. рис. 6а). При концентрации цинка до 39%, в структуре сплава образуется пластичный α-твердый раствор цинка в меди. Сплавы с такой структурой называются однофазными или α-латунями. При более высоком содержании цинка в структуре появляется вторая, более твердая и хрупкая β-фаза, которая представляет собой электронное соединение CuZn с объемно-центрированной кубической (ОЦК) решеткой. Такие латуни называют двухфазными или (α+β)-латунями.

При температурах 454–468 °С в β-фазе происходит процесс упорядочения атомов (образуется β’-фаза), что сопровождается значительным увеличением ее твердости и хрупкости. Важно отметить, что в реальных, неравновесных условиях β’-фаза может появляться в структуре уже при содержании цинка около 30%.

Рис. 6. Диаграмма состояния системы Сu–Zn (а) и зависимость механических свойств латуней от содержания цинка (б).

Изменение фазового состава напрямую влияет на механические свойства латуней (рис. 6б):

- В области α-твердого раствора (до 39% Zn) увеличение содержания цинка приводит к одновременному росту прочности и пластичности. Максимальная пластичность достигается при ~32% Zn.

- С появлением в структуре хрупкой β-фазы пластичность начинает резко падать, в то время как прочность продолжает расти, достигая максимума при ~45% Zn (в двухфазной области).

- Дальнейшее увеличение содержания цинка и переход в область однофазной β’-структуры вызывает катастрофическое падение и прочности, и пластичности.

Исходя из этого, практическое применение находят латуни с содержанием цинка до 45%.

2.2. Классификация и микроструктура промышленных латуней

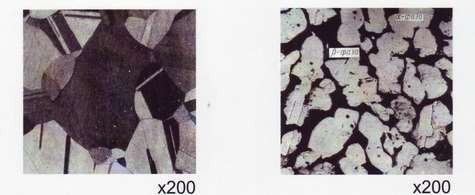

По своей структуре промышленные двойные латуни делятся на две основные группы:

- Однофазные (α-латуни): Имеют структуру α-твердого раствора (рис. 7а). Они обладают высокой пластичностью и превосходно обрабатываются давлением в холодном состоянии (глубокая вытяжка, штамповка).

- Двухфазные ((α+β)-латуни): Их структура состоит из зерен α-фазы и β-фазы (рис. 7б). Эти латуни менее пластичны в холодном состоянии, но хорошо деформируются в горячем. Они обладают более высокой прочностью.

а б

Рис. 7. Микроструктуры латуней: а – однофазной (α-латунь); б – двухфазной (светлые зерна – α-фаза, темные – β-фаза).

Маркировка деформируемых латуней начинается с буквы «Л», за которой следует число, указывающее среднее содержание меди в процентах (например, Л68 содержит ~68% Cu). В многокомпонентных латунях после буквы «Л» идут буквы, обозначающие легирующие элементы, а затем цифры, указывающие их среднее содержание (например, ЛС59-1 — латунь, содержащая ~59% Cu, ~1% свинца (С), остальное — цинк).

Химический состав и области применения некоторых распространенных латуней, регламентируемых по ГОСТ 15527-2004, приведены в таблице 2.

| Марка | Химический состав, % | Типичное назначение | ||||

| Cu | Al | Pb | Sn | Другие | ||

| Латуни однофазные (α), высокопластичные, деформируемые в холодном и горячем состоянии | ||||||

| Л96 (томпак) | 95,0–97,0 | — | — | — | — | Плакировка, трубки радиаторов, художественные изделия. |

| Л80 (полутомпак) | 79,0–81,0 | — | — | — | — | Теплообменные трубки, проволока, лента. |

| Л68 | 67,0–70,0 | — | — | — | — | Изделия, получаемые глубокой вытяжкой (гильзы), листы. |

| Латуни двухфазные (α+β), деформируемые в горячем состоянии и литейные | ||||||

| ЛС59–1 | 57,0–60,0 | — | 0,8–1,9 | — | — | Детали сложной формы, обрабатываемые резанием; прутки, трубы. |

2.3. Термическая обработка и сезонное растрескивание латуней

Как и медь, однофазные латуни (например, Л63, Л68) сильно упрочняются при холодной деформации (получают наклеп). Для восстановления пластичности их подвергают рекристаллизационному отжигу при 450—650 °С с выдержкой 1,5—2 часа. После такого отжига прочность латуни составляет Ϭв = 240–320 МПа, а относительное удлинение δ достигает 49-52%.

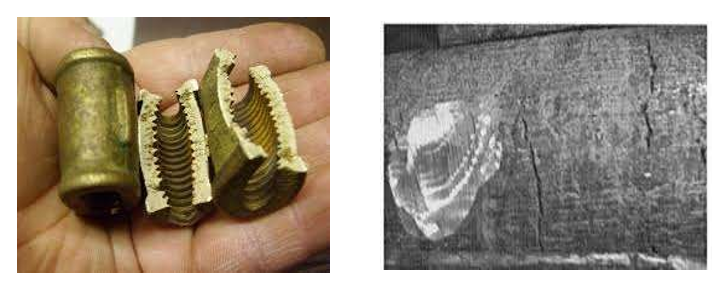

Одной из серьезных проблем латунных изделий является их склонность к сезонному растрескиванию. Это явление коррозии под напряжением, при котором в деталях с высокими остаточными внутренними напряжениями (после холодной деформации) со временем, особенно во влажной атмосфере с примесями аммиака, самопроизвольно образуются трещины. Чтобы предотвратить это разрушение, изделия подвергают низкотемпературному отжигу при 250—300 °С для снятия или снижения внутренних напряжений.

Рис. 8. Характерный вид разрушения латунных изделий вследствие коррозии под напряжением.

2.4. Многокомпонентные (специальные) латуни

Введение дополнительных легирующих элементов позволяет значительно улучшить свойства латуней:

- Олово (Sn) резко повышает коррозионную стойкость в морской воде. Такие латуни (ЛО70-1, ЛО90-1) получили название «морских».

- Алюминий (Al) и Никель (Ni) повышают прочность и коррозионную стойкость.

- Марганец (Mn) и Железо (Fe) измельчают зерно и увеличивают прочность.

- Кремний (Si) улучшает антифрикционные свойства и свариваемость.

- Свинец (Pb) практически нерастворим в латуни и образует мягкие включения, которые облегчают обработку резанием, делая стружку ломкой (автоматные латуни, например, ЛС59-1).

Специальные латуни также подвергаются различным видам термической обработки для достижения требуемых свойств, режимы которой приведены в таблице 3. Литейные латуни, применяемые для фасонных отливок (гребные винты, арматура), регламентируются ГОСТ 17711-93.

| Марка сплава | Цель обработки | Вид обработки | Температура нагрева, °С | Время выдержки, ч |

| Деформируемые специальные латуни | ||||

| ЛА77-2 | Снятие наклепа | Рекристаллизационный отжиг | 600-650 | 2-3 |

| ЛО90-1 | Снятие наклепа | То же | 600-650 | 2-3 |

| Литейные специальные латуни | ||||

| ЛКС80-3-3 | Снятие напряжений | Низкотемпературный отжиг | 250—300 | 1,5-2 |

| ЛС59-1Л | Снятие напряжений | Низкотемпературный отжиг | 250—300 | 1-2 |

Примечание: Механические свойства литейных латуней сильно зависят от способа литья. Максимальные показатели достигаются при литье в кокиль и центробежном литье, минимальные — при литье в песчаные формы. Увеличение содержания цинка не только удешевляет сплав, но и улучшает его обрабатываемость резанием и прирабатываемость в узлах трения.

Раздел 3. Бронзы — сплавы меди с различными элементами

Бронза — это общее название для сплавов меди, где основным легирующим компонентом является любой элемент, кроме цинка (сплавы с цинком — латуни) и никеля (медно-никелевые сплавы). По основному легирующему элементу бронзы делят на оловянные и безоловянные (алюминиевые, кремнистые, бериллиевые и др.). По технологическому признаку их классифицируют на деформируемые и литейные.

Маркировка бронз начинается с букв «Бр», за которыми следуют буквы, обозначающие легирующие элементы, и цифры, указывающие их среднее процентное содержание. Содержание меди в марке не указывается, оно определяется как остаток.

3.1. Оловянные бронзы

Это классические, известные с древности сплавы системы Cu-Sn. В зависимости от содержания олова, структура сплава может быть однофазной (α-твердый раствор) или двухфазной (α + δ), где δ-фаза (Cu31Sn8) является твердым и хрупким химическим соединением. Из-за медленного установления равновесия при охлаждении, даже в сплавах с низким содержанием олова может присутствовать хрупкая фаза.

В промышленных сплавах содержание олова обычно не превышает 10–12%, так как при большей концентрации они становятся слишком хрупкими. Важной особенностью оловянных бронз является склонность к дендритной ликвации — неравномерному распределению олова по объему слитка, что ухудшает механические свойства. Для борьбы с этим явлением применяют гомогенизирующий отжиг при 700–750 °С.

По коррозионной стойкости, особенно в морской воде, оловянные бронзы превосходят и медь, и большинство латуней. Они обладают хорошими антифрикционными свойствами. Для улучшения характеристик их дополнительно легируют цинком (улучшает технологичность), свинцом (улучшает обрабатываемость резанием и антифрикционные свойства), фосфором (улучшает литейные свойства).

- Деформируемые оловянные бронзы (например, БрОФ8-0,3, БрОЦ4-3) выпускаются в виде прутков, лент, проволоки и используются для изготовления пружин, контактов, мембран.

- Литейные оловянные бронзы (например, БрО5Ц5С5) применяются для отливки антифрикционных деталей — втулок, вкладышей, подшипников скольжения.

Рис. 9. Примеры деталей, изготавливаемых из различных марок бронзы.

3.2. Безоловянные (специальные) бронзы

Эта обширная группа сплавов была разработана как альтернатива дефицитным и дорогим оловянным бронзам. Они часто превосходят их по механическим и коррозионным свойствам.

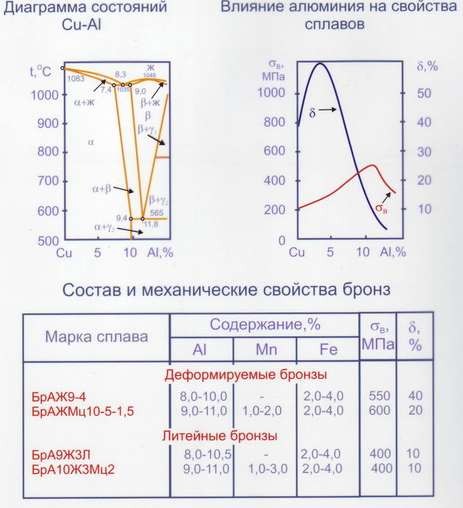

3.2.1. Алюминиевые бронзы

Сплавы меди с алюминием (5-11% Al), часто легированные железом, марганцем и никелем. Они обладают высокой прочностью (сравнимой со сталями), отличной коррозионной стойкостью и хорошей износостойкостью. В отличие от других бронз, они поддаются упрочняющей термической обработке — закалке и отпуску.

- Режим термообработки: Закалка от 880—900 °С в воде с последующим отпуском при 400—450 °С.

- Свойства после термообработки: Ϭв = 550 МПа, δ = 5%, твердость НВ 380—400.

Применяются для изготовления тяжелонагруженных деталей: шестерен, клапанных седел, втулок, гребных винтов.

Рис. 10. Графики влияния алюминия на структуру и механические свойства бронз.

3.2.2. Бериллиевые бронзы

Сплав меди с бериллием (около 2% Be), например, БрБ2. Это уникальный материал, сочетающий в себе:

- Высочайшую прочность и упругость после термообработки (Ϭв до 1300 МПа, твердость HRC 37-40).

- Хорошую электро- и теплопроводность.

- Высокую коррозионную стойкость.

- Немагнитность и отсутствие искрообразования при ударе.

Благодаря этим свойствам бериллиевая бронза незаменима для изготовления пружин и контактов в точном приборостроении, мембран, а также неискрящего инструмента для работы во взрывоопасных средах (шахты, химические заводы). Упрочнение достигается закалкой от 800—820 °С с последующим искусственным старением (отпуском) при 300—350 °С.

Рис. 11. Примеры деталей, изготовляемых из бериллиевой бронзы для приборостроения.

3.2.3. Свинцовые бронзы

Сплав меди со значительным содержанием свинца (до 30%), например, БрС30. Свинец нерастворим в меди и образует мягкие включения в медной матрице. Это обеспечивает превосходные антифрикционные свойства и высокое сопротивление задирам. Основное применение — высоконагруженные подшипники скольжения для мощных двигателей и турбин. Из-за низкой прочности свинцовые бронзы почти всегда используются в виде биметаллических вкладышей, где тонкий слой бронзы наносится на прочную стальную основу. Это позволяет сочетать износостойкость бронзы с прочностью стали.

Рис. 12. Схематическое изображение биметаллической конструкции подшипника со стальной основой и антифрикционным слоем из свинцовой бронзы.

Раздел 4. Сравнительный анализ сплавов на основе меди

Для наглядности, сведем ключевые характеристики наиболее распространенных сплавов в сравнительную таблицу.

| Характеристика | Латунь (Л63) | Оловянная бронза (БрО5Ц5С5) | Алюминиевая бронза (БрА9Ж4) | Бериллиевая бронза (БрБ2) |

|---|---|---|---|---|

| Основные легирующие элементы | Цинк (Zn) | Олово (Sn), Цинк (Zn), Свинец (Pb) | Алюминий (Al), Железо (Fe) | Бериллий (Be) |

| Предел прочности (Ϭв), МПа | ~300 (отожженная) | ~250-300 (литая) | ~550-650 (после термообработки) | ~1200-1300 (после термообработки) |

| Коррозионная стойкость | Хорошая, но склонна к растрескиванию | Отличная, в том числе в морской воде | Превосходная, высокая стойкость к окислению | Очень высокая |

| Антифрикционные свойства | Удовлетворительные | Отличные | Хорошие, высокая износостойкость | Превосходная износостойкость |

| Стоимость | Относительно низкая | Высокая (из-за олова) | Средняя | Очень высокая (из-за бериллия) |

| Ключевые применения | Сантехника, фитинги, музыкальные инструменты, гильзы | Подшипники, втулки, арматура, художественное литье | Шестерни, гребные винты, детали для хим. промышленности | Пружины, мембраны, неискрящий инструмент |

Раздел 5. Интересные факты о меди и ее сплавах

- Антибактериальные свойства: Поверхности из меди и ее сплавов обладают естественной способностью уничтожать широкий спектр бактерий, вирусов и грибков. Этот эффект, известный как «олигодинамический», делает их идеальным материалом для дверных ручек, поручней и столешниц в больницах и общественных местах.

- Цвет и звук: Содержание цинка в латуни напрямую влияет на ее цвет: от красноватого (томпак) до светло-желтого. Состав сплава также определяет тембр звучания музыкальных инструментов — отсюда разнообразие звуков у труб, тромбонов и саксофонов.

- Статуя Свободы: Внешняя оболочка знаменитого монумента сделана из медных листов общей массой около 90 тонн. Ее знаменитый зеленый цвет — это естественная патина, образовавшаяся за десятилетия.

- Память формы: Некоторые специальные многокомпонентные бронзы (например, на основе алюминия и никеля) могут обладать эффектом памяти формы, то есть способностью восстанавливать свою первоначальную форму после деформации при нагреве.

Раздел 6. Часто задаваемые вопросы (FAQ)

- Вопрос: Почему медь и ее сплавы зеленеют со временем?

- Ответ: Зеленый налет, называемый патиной, является результатом химической реакции меди с углекислым газом, влагой и другими соединениями из воздуха. Образуется сложный по составу основной карбонат меди. Этот слой очень плотный и защищает металл от дальнейшего разрушения. Это не ржавчина, как у железа, а защитная пленка.

Вопрос: В чем принципиальное отличие латуни от бронзы?

- Ответ: Главное отличие в основном легирующем элементе. В латуни это цинк, в бронзе — олово, алюминий, кремний или любой другой элемент, кроме цинка. Визуально латунь обычно желтее, а бронза имеет более красноватый или коричневатый оттенок. По свойствам, латуни в целом более пластичны, а бронзы — более прочные и износостойкие.

Вопрос: Магнитятся ли медь, латунь и бронза?

- Ответ: Нет, в чистом виде медь и ее сплавы (латуни, бронзы) являются диамагнетиками и не притягиваются магнитом. Однако некоторые специальные сплавы, содержащие железо или никель (например, некоторые алюминиевые или марганцевые бронзы), могут проявлять слабые ферромагнитные свойства.

Вопрос: Какой сплав на основе меди самый прочный?

- Ответ: Самыми прочными являются бериллиевые бронзы (например, БрБ2). После специальной термической обработки их предел прочности может достигать 1300 МПа и выше, что сопоставимо с показателями высокопрочных легированных сталей.

Вопрос: Можно ли сваривать медные сплавы?

- Ответ: Да, но это технологически сложный процесс. Высокая теплопроводность меди и ее сплавов требует использования концентрированных источников тепла (аргонодуговая, лазерная сварка) и предварительного подогрева массивных деталей. Некоторые сплавы, например, содержащие свинец, практически не свариваются.

Заключение

Медь и ее многочисленные сплавы — латуни и бронзы — представляют собой обширное и многогранное семейство материалов, без которых невозможно представить современную цивилизацию. От чистой меди, обеспечивающей энергией наши дома и города, до высокопрочных специальных бронз, работающих в экстремальных условиях, эти материалы демонстрируют поразительную универсальность. Понимание их структуры, свойств и взаимосвязи с химическим составом и термической обработкой является ключевым для инженеров, конструкторов и технологов, позволяя создавать надежные, долговечные и эффективные изделия для самых разных отраслей промышленности — от электроники и энергетики до судостроения и аэрокосмической техники.