Содержание страницы

Сталь — без преувеличения, материал, определивший облик современной цивилизации. Ее история — это путь от первых кричных горнов Железного века до гигантских конвертеров и электропечей, ознаменовавших Промышленную революцию. Именно сталь позволила возводить небоскребы, прокладывать трансконтинентальные железные дороги и создавать машины, изменившие мир.

Однако за общим словом «сталь» скрывается огромное многообразие сплавов, каждый из которых создан и оптимизирован для решения узкоспециализированных инженерных задач. Простого сочетания железа и углерода оказалось недостаточно для удовлетворения растущих требований техники. Путем точного контроля химического состава — введения легирующих элементов, таких как хром, никель, кремний и ванадий, — и применения сложных технологий термической и механической обработки металлурги научились придавать металлу уникальные, заранее заданные свойства.

Так, пружина автомобиля должна быть упругой, ковш экскаватора — износостойким, балка моста — прочной и свариваемой, а корпус ледокола — способным выдерживать арктический холод. Ни один универсальный сплав не может эффективно справиться со всеми этими задачами одновременно. Это привело к появлению целых семейств сталей специального назначения.

В данном материале мы последовательно рассмотрим ключевые группы специальных сталей, которые формируют основу современной промышленности: от рессорно-пружинных, работающих на пределе упругости, до литейных, принимающих сложные формы; от строительных, являющихся каркасом наших городов, до судостроительных и трубных, противостоящих стихиям и колоссальным давлениям.

1. Рессорно-пружинные стали

1.1. Введение и исторический контекст

Рессорно-пружинные стали представляют собой специализированную группу конструкционных сталей, основное функциональное назначение которых — работа в условиях упругой деформации. История использования упругих элементов уходит корнями в глубокую древность, начиная от луков и катапульт, где применялись дерево и композитные материалы. Однако промышленная революция и развитие машиностроения потребовали материалов с принципиально новыми, стабильными и прогнозируемыми упругими свойствами. Именно тогда началось активное развитие металлургии пружинных сплавов. Современные рессорно-пружинные стали — это результат многолетних исследований, направленных на достижение максимального предела упругости, выносливости и надежности. Эти материалы являются критически важными компонентами в автомобилестроении, железнодорожном транспорте, приборостроении и многих других отраслях промышленности.

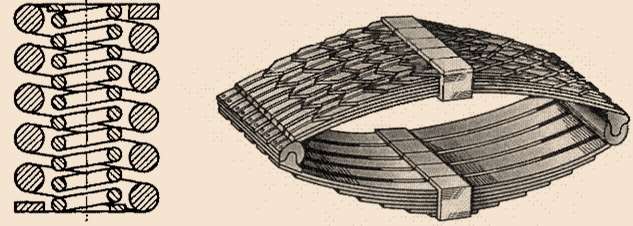

Рис. 1. Примеры упругих элементов: а) двухрядная пружинная рессора; б) листовая замкнутая рессора.

1.2. Фундаментальные требования и свойства

Ключевым эксплуатационным требованием для сталей данной группы является максимально высокий предел упругости (σупр), который тесно связан с пределом текучести (σт или σ0,2). Именно это свойство позволяет материалу возвращаться в исходную форму после снятия значительных механических нагрузок без остаточной пластической деформации. Пластическая деформация для пружин и рессор недопустима, так как она приводит к потере функциональности изделия — «проседанию».

Для обеспечения этих характеристик стали должны обладать специфическим комплексом механических свойств:

- Высокий предел выносливости (усталостная прочность): Пружины и рессоры работают в условиях циклических, часто знакопеременных нагрузок, что делает сопротивление усталостному разрушению первостепенной задачей.

- Достаточный предел прочности (временное сопротивление): Обеспечивает сопротивление разрушению при кратковременных пиковых нагрузках.

- Пониженная пластичность: В отличие от многих конструкционных сталей, для пружинных сплавов пластичность является скорее негативным фактором. Типичные значения относительного удлинения (δ) составляют 5–10%, а относительного сужения (ψ) — 20–35%. Этого достаточно для предотвращения хрупкого разрушения, но недостаточно для развития значительных пластических деформаций.

- Релаксационная стойкость: Способность материала сохранять упругие свойства при длительном статическом нагружении и повышенных температурах, то есть сопротивляться самопроизвольному падению напряжений.

1.3. Термическая обработка — ключ к упругости

Получение требуемых свойств невозможно без проведения специализированной термической обработки. Стандартный технологический цикл для рессорно-пружинных сталей включает закалку с последующим среднетемпературным отпуском.

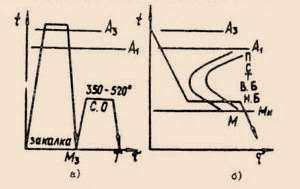

Рис. 2. Схемы режимов термической обработки рессорно-пружинных сталей: а) закалка и средний отпуск на троостит; б) изотермическая закалка на нижний бейнит.

Процесс закалки заключается в нагреве стали до аустенитного состояния (обычно 850-900 °C) и последующем быстром охлаждении (в масле или воде) для получения структуры мартенсита. Мартенсит обладает очень высокой твердостью, но при этом хрупок и имеет высокие внутренние напряжения. Для придания материалу необходимой вязкости и повышения предела упругости проводится среднетемпературный отпуск при температурах 350–500 °C. В результате такой обработки формируется структура троостита отпуска — высокодисперсной ферритно-цементитной смеси, обеспечивающей оптимальное сочетание прочности, упругости и вязкости.

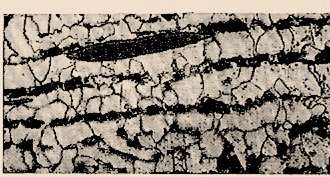

Рис. 3. Микроструктура троостита отпуска, характеризующаяся высокой дисперсностью карбидной фазы.

Альтернативным, более современным методом является изотермическая закалка (аустемперинг), приводящая к формированию структуры нижнего бейнита (см. Рис. 2б). Бейнитная структура обеспечивает более высокую вязкость и усталостную прочность по сравнению с трооститом при той же прочности, что делает ее предпочтительной для особо ответственных изделий.

1.4. Классификация и роль легирующих элементов

Характерной чертой химического состава рессорно-пружинных сталей является содержание углерода в диапазоне 0,5–0,8%. Такое количество обеспечивает высокую прочность и твердость после закалки. По составу эти стали делятся на углеродистые и легированные.

Углеродистые стали (например, 65, 70, 75, 85 по ГОСТ 14959-2016) используются для изготовления пружин малых сечений, работающих при невысоких напряжениях и температурах. Их главное преимущество — низкая стоимость.

Легированные стали применяются для более нагруженных и ответственных упругих элементов. Легирующие элементы вводятся для улучшения комплекса свойств:

- Кремний (Si): Является основным легирующим элементом в наиболее распространенных кремнистых сталях (50С2, 55С2, 60С2). Его концентрация достигает 2%. Кремний, растворяясь в феррите, значительно повышает предел упругости. Кроме того, он замедляет процесс распада мартенсита при отпуске, что позволяет проводить отпуск при более высоких температурах, эффективнее снимая внутренние напряжения без существенной потери прочности.

- Марганец (Mn): Повышает прокаливаемость стали, что критично для изделий большого сечения. Сталь 65Г является ярким примером недорогой и широко используемой марганцовистой пружинной стали.

- Хром (Cr): Увеличивает прокаливаемость, прочность и релаксационную стойкость.

- Ванадий (V): Способствует измельчению зерна, что повышает вязкость и усталостную прочность. Также образует дисперсные карбиды, упрочняющие сталь.

- Никель (Ni): Повышает прокаливаемость и вязкость, особенно при низких температурах.

- Вольфрам (W): Увеличивает жаропрочность и релаксационную стойкость, применяется в пружинах, работающих при повышенных температурах.

1.5. Кремнистые стали: преимущества и недостатки

Стали, легированные кремнием, такие как 50С2, 55С2, 60С2 и 70С3А, находят широкое применение для изготовления пружин и рессор толщиной или диаметром до 18 мм. Они обладают отличными упругими свойствами: условный предел текучести (σ0,2) достигает 1100–1200 МПа, а предел прочности (σв) — 1200–1300 МПа. Эти стали устойчивы к росту зерна при нагреве под закалку.

Однако у них есть существенный недостаток — склонность к обезуглероживанию при высоких температурах горячей обработки (ковка, прокатка, нагрев под закалку). На поверхности изделия образуется тонкий слой с пониженным содержанием углерода, который не получает высокой твердости при закалке. Этот мягкий слой становится зоной концентрации напряжений и местом зарождения усталостных трещин, что катастрофически снижает предел выносливости.

Рис. 4. Микроструктура обезуглероженного поверхностного слоя, который резко снижает эксплуатационные характеристики пружины.

Рис. 5. Характерный вид усталостного разрушения пружины, инициированного поверхностным дефектом.

Другой недостаток кремнистых сталей — повышенная чувствительность к поверхностным дефектам любого рода (царапины, риски, забоины), которые действуют как концентраторы напряжений.

1.6. Комплексно-легированные и бескремнистые стали

Для устранения недостатков кремнистых сталей и для изготовления более ответственных и крупных пружин (сечением до 80 мм) применяют комплексно-легированные стали.

- Сталь 60С2ХА: Легирование хромом повышает прокаливаемость (до 50 мм в масле) и снижает склонность к обезуглероживанию. Применяется для крупных пружин и рессор ответственного назначения.

- Стали 60С2Н2А и 60С2ХФА: Обладают еще более высокой прокаливаемостью (до 80 мм) за счет никеля или ванадия. Используются для пружин особо ответственного назначения. Сталь 60С2Н2А считается одной из лучших по совокупности технологических и эксплуатационных свойств.

В современной практике все чаще применяются бескремнистые рессорно-пружинные стали. В них роль кремния по повышению упругих свойств выполняют комбинации других элементов: хром + марганец (50ХГ), хром + ванадий (50ХФА), хром + марганец + ванадий (50ХГФА), хром + марганец + бор (55ХГР). Эти стали менее склонны к обезуглероживанию, обладают повышенной вязкостью и менее чувствительны к надрезам и поверхностным дефектам.

Таблица 1. Сравнительная характеристика групп рессорно-пружинных сталей

| Характеристика | Углеродистые стали (65, 70) | Кремнистые стали (60С2А) | Комплексно-легированные (50ХГФА) |

|---|---|---|---|

| Преимущества | Низкая стоимость, простота обработки. | Высокий предел упругости, хорошая релаксационная стойкость, относительно невысокая стоимость. | Высокая прокаливаемость, отличная усталостная прочность, пониженная чувствительность к дефектам, пониженная склонность к обезуглероживанию. |

| Недостатки | Низкая прокаливаемость, невысокие упругие свойства, используются для малых сечений. | Склонность к обезуглероживанию, высокая чувствительность к поверхностным дефектам (концентраторам напряжений). | Более высокая стоимость из-за легирующих элементов (V, Ni). |

| Область применения | Пружины и шайбы неответственного назначения малых сечений. | Автомобильные и вагонные рессоры, пружины средних сечений и нагрузок. | Высоконагруженные пружины клапанов ДВС, рессоры тяжелой техники, торсионные валы. |

1.7. Технологии упрочнения и производства

Для повышения эксплуатационных характеристик, особенно предела выносливости, применяют методы поверхностного пластического деформирования. Наиболее распространенным является дробеструйная обработка (наклеп). Обдувка поверхности пружин стальной или чугунной дробью создает в поверхностном слое остаточные напряжения сжатия. Эти напряжения препятствуют зарождению и развитию усталостных трещин, которые возникают под действием растягивающих напряжений от рабочей нагрузки. Такая обработка способна увеличить предел выносливости в 1.5-2 раза.

Высочайшие механические свойства (σв ≥ 1800 МПа) достигаются при изготовлении пружинной проволоки методом холодной протяжки с высокими степенями обжатия (70–90%). Для этого используется специальная заготовка — патентированная проволока. Процесс патентирования заключается в изотермической закалке проволоки в расплаве свинца при температуре 450–550 °С. В результате образуется структура тонкопластинчатого сорбита, обладающая уникальным сочетанием прочности и пластичности, что позволяет проводить последующую холодную деформацию на большие степени обжатия без разрушения.

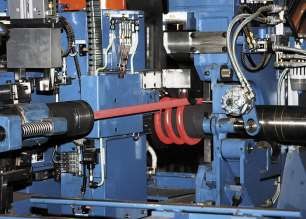

Рис. 6. Процесс навивки пружин и готовая продукция.

1.8. Интересные факты о рессорно-пружинных сталях

- «Усталость» металла: Термин «усталость металла» был введен в XIX веке после серии загадочных крушений железнодорожных мостов и аварий осей вагонов. Оказалось, что детали разрушались при напряжениях, значительно меньших предела прочности, но после большого числа циклов нагрузки. Именно для борьбы с этим явлением разрабатывались современные пружинные стали.

- Пружины в часах: Точность механических часов напрямую зависит от стабильности упругих свойств заводной пружины и волоска баланса. Для их изготовления применяют специальные прецизионные сплавы (например, элинвар), у которых модуль упругости почти не меняется с изменением температуры.

- Рессора как индикатор состояния: Опытные водители и механики могут по «проседанию» рессор определить степень износа подвески и перегруз автомобиля. Это наглядный пример пластической деформации, которую пружинная сталь не должна допускать в штатном режиме.

1.9. Часто задаваемые вопросы (FAQ)

- В чем принципиальное отличие рессорно-пружинной стали от обычной конструкционной стали?

- Основное отличие — в приоритетных свойствах. Для конструкционной стали важны прочность и пластичность (способность деформироваться без разрушения). Для рессорно-пружинной стали главное — высокий предел упругости, то есть способность выдерживать большие нагрузки без какой-либо остаточной деформации. Пластичность для пружин минимизируется.

- Почему нельзя просто взять очень твердую сталь для пружины?

- Очень высокая твердость, как правило, сопряжена с высокой хрупкостью. Такая пружина разрушится при первом же серьезном ударе или перегрузке. Требуется баланс: высокая упругость и прочность в сочетании с достаточной вязкостью для предотвращения хрупкого разрушения. Этот баланс достигается структурой троостита или бейнита.

- Что такое «релаксация напряжений» в пружине?

- Это процесс самопроизвольного снижения упругой деформации (и, соответственно, усилия) в пружине, которая находится под постоянной нагрузкой в течение длительного времени, особенно при повышенной температуре. Стали, легированные хромом, молибденом и вольфрамом, обладают повышенной релаксационной стойкостью.

- Можно ли отремонтировать сломанную рессору сваркой?

- Категорически не рекомендуется. Сварка создает зону термического влияния с неконтролируемой структурой (может образоваться хрупкий мартенсит или, наоборот, произойти полный отпуск). Сварной шов станет концентратором напряжений и местом неминуемого повторного разрушения. Ремонт возможен только путем замены поврежденного листа или всей рессоры.

1.10. Справочные данные по режимам обработки и свойствам

В таблице ниже приведены рекомендуемые режимы термической обработки и минимальные механические свойства для ряда распространенных рессорно-пружинных сталей в соответствии с нормативной документацией.

Таблица 2. Механические свойства и режимы ТО рессорно-пружинных сталей

| Марка стали | Рекомендуемый режим термической обработки | Механические свойства (не менее) | |||||

|---|---|---|---|---|---|---|---|

| T°С закалки | Закалочная среда | T°С отпуска | σт, МПа | σв, МПа | δ, % | ψ, % | |

| 65 | 840 | Масло | 480 | 785 | 980 | 10 | 35 |

| 70 | 830 | Масло | 480 | 834 | 1030 | 9 | 30 |

| 65Г | 830 | Масло | 480 | 785 | 980 | 8 | 30 |

| 50С2 | 870 | Масло | 460 | 1080 | 1177 | 6 | 30 |

| 55С2 | 870 | Масло | 460 | 1177 | 1275 | 6 | 30 |

| 60С2 | 870 | Масло | 460 | 1177 | 1275 | 6 | 25 |

| 60С2А | 870 | Масло | 420 | 1373 | 1569 | 6 | 20 |

| 70С3А | 860 | Масло | 460 | 1569 | 1765 | 6 | 25 |

| 50ХГ | 840 | Масло | 440 | 1080 | 1275 | 7 | 35 |

| 50ХФА | 850 | Масло | 520 | 1080 | 1275 | 8 | 35 |

| 60С2ХФА | 850 | Масло | 410 | 1667 | 1863 | 5 | 20 |

| 65С2ВА | 850 | Масло | 420 | 1667 | 1863 | 5 | 20 |

| 60С2Н2А | 880 | Масло | 420 | 1569 | 1716 | 6 | 20 |

| 60С2ХА | 870 | Масло | 420 | 1569 | 1765 | 5 | 20 |

Примечание: Значения в МПа получены переводом из кгс/мм² (1 кгс/мм² ≈ 9.81 МПа).

1.11. Заключение

Рессорно-пружинные стали являются высокотехнологичным продуктом металлургии, чьи уникальные свойства достигаются за счет точного контроля химического состава и сложных режимов термической и поверхностной обработки. Выбор конкретной марки стали диктуется условиями эксплуатации упругого элемента: уровнем напряжений, характером нагрузки, температурным режимом и требуемой долговечностью. Дальнейшее развитие этих материалов направлено на повышение усталостной прочности, релаксационной стойкости и надежности при одновременном снижении чувствительности к концентраторам напряжений и производственным дефектам.

2. Литейные стали: Технология, структура и применение

2.1. Введение в литейные стали

Литейные стали представляют собой обширный класс железоуглеродистых сплавов, предназначенных для изготовления деталей методом литья, то есть заливки расплавленного металла в заранее подготовленную форму. Содержание углерода в них обычно не превышает 2,14%. В отличие от деформируемых (обрабатываемых давлением) сталей, литейные сплавы должны обладать специфическим набором технологических (литейных) свойств, таких как хорошая жидкотекучесть, малая усадка и стойкость к образованию горячих трещин. Стальные отливки занимают второе место по объему производства после чугунных и применяются во всех отраслях машиностроения для изготовления деталей сложной формы, к которым предъявляются высокие требования по прочности, вязкости и надежности.

Рис. 7. Примеры продукции из литейной стали: стальное фасонное литье и литые наконечники для винтовых свай.

2.2. Классификация литейных сталей

Многообразие марок литейных сталей требует их четкой классификации. Основными признаками для систематизации являются:

- По химическому составу:

- Углеродистые: Свойства определяются в основном содержанием углерода (например, 25Л, 35Л, 45Л).

- Легированные: Содержат легирующие элементы для придания специальных свойств. Подразделяются на низко- (до 2.5% легирующих), средне- (2.5-10%) и высоколегированные (свыше 10%).

- По назначению:

- Конструкционные: Для деталей общемашиностроительного назначения.

- Со специальными свойствами: Износостойкие, коррозионностойкие, жаропрочные, жаростойкие, хладостойкие.

- По структуре после термообработки:

- Перлитного класса: Углеродистые и низколегированные стали со структурой феррита и перлита.

- Мартенситного класса: Среднелегированные стали, закаливающиеся на мартенсит.

- Аустенитного класса: Высоколегированные стали со стабильной аустенитной структурой (например, высокомарганцовистая или некоторые нержавеющие стали).

- Ферритного класса: Высокохромистые стали со стабильной ферритной структурой.

Согласно ГОСТ 977-88 «Отливки стальные. Общие технические условия», который является основным нормативным документом для данной продукции, конструкционные стали также разделяются на три группы по уровню ответственности и, соответственно, по требованиям к качеству (содержанию вредных примесей S и P, объему контроля):

- Для отливок общего назначения (группа I).

- Для отливок ответственного назначения (группа II).

- Для отливок особо ответственного назначения (группа III).

2.3. Особенности структуры и свойств литой стали

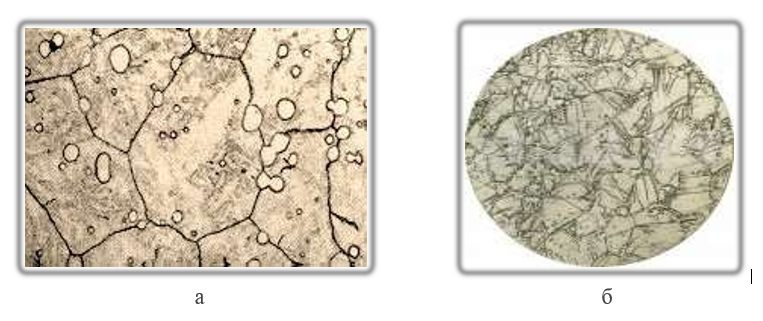

Ключевое отличие литой стали от деформированной заключается в ее первичной кристаллизационной структуре. В процессе затвердевания в форме металл образует крупные, дендритные (древовидные) зерна. Такая крупнозернистая структура обуславливает пониженные механические свойства, особенно пластичность (удлинение, сужение) и ударную вязкость.

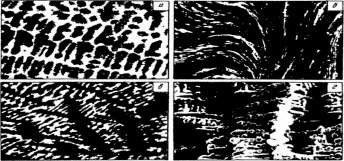

Рис. 8. Дендритная структура литой стали 35Л: а) микрошлиф; б) вид излома; в) излом после обжатия на 10%; г) излом после обжатия на 40%. (увеличение x100).

Кроме того, при кристаллизации возникает явление ликвации — химической неоднородности. Легкоплавкие примеси (сера, фосфор) и некоторые легирующие элементы оттесняются в междендритные пространства, образуя хрупкие прослойки по границам зерен. Это также негативно сказывается на механических свойствах.

Пластическая деформация (ковка, прокатка, штамповка) разрушает грубую литую структуру: дендриты дробятся, зерно измельчается, неметаллические включения деформируются и перераспределяются, пористость заваривается, а ликвационная неоднородность уменьшается за счет диффузии. Поскольку отливки не подвергаются такой обработке, получение высоких свойств в них достигается другими методами:

- Легирование: Введение элементов, модифицирующих структуру.

- Модифицирование: Введение в жидкий металл малых доз специальных веществ (модификаторов), которые служат дополнительными центрами кристаллизации и измельчают зерно.

- Термическая обработка: Является обязательной операцией для большинства стальных отливок. Применяют отжиг, нормализацию или закалку с отпуском для гомогенизации состава и получения мелкозернистой, равновесной структуры.

2.4. Сталь Гадфильда (110Г13Л) — классика износостойкости

Одной из самых известных высоколегированных литейных сталей является аустенитная высокомарганцовистая сталь 110Г13Л, известная как сталь Гадфильда, по имени ее изобретателя, английского металлурга Роберта Гадфильда (1882 г.). Эта сталь, стандартизированная по ГОСТ 977-88, обладает уникальным свойством: она имеет невысокую начальную твердость (около 200 HB), но под действием ударных нагрузок и холодной деформации ее поверхность способна упрочняться (наклепываться) до 600 HB, сохраняя при этом очень высокую вязкость сердцевины.

Химический состав стали 110Г13Л (%):

- Углерод (C): 0.9 — 1.5

- Марганец (Mn): 11.5 — 15.0

- Кремний (Si): 0.3 — 1.0

- Фосфор (P): ≤ 0.12

- Сера (S): ≤ 0.05

В литом состоянии структура стали состоит из аустенита и карбидов (Fe, Mn)3C по границам зерен, которые снижают вязкость. Для их растворения отливки подвергают закалке в воде с высоких температур (1050–1100 °C). Быстрое охлаждение фиксирует однородную аустенитную структуру, которая и обеспечивает уникальное сочетание свойств.

Рис. 9. Микроструктура стали 110Г13Л: а) до закалки (аустенит + карбиды по границам зерен); б) после закалки (однородный аустенит).

Благодаря своей исключительной износостойкости в условиях абразивного износа с ударами, сталь 110Г13Л применяется для изготовления:

- Звеньев гусениц тракторов и танков

- Щек дробилок, конусов и бронеплит

- Зубьев ковшей экскаваторов

- Железнодорожных крестовин и стрелочных переводов

Рис. 10. Примеры изделий, изготавливаемых из стали 110Г13Л.

2.5. Углеродистые и низколегированные конструкционные литейные стали

Около 65% всех стальных отливок изготавливают из углеродистых сталей марок 15Л, 20Л, 25Л, 30Л, 35Л, 45Л, 55Л. Цифры в марке указывают среднее содержание углерода в сотых долях процента, а буква «Л» означает «литейная». С ростом содержания углерода повышается прочность и твердость отливок, а также улучшается их жидкотекучесть, но снижается пластичность, вязкость и свариваемость.

Таблица 3. Свойства некоторых углеродистых литейных сталей (после нормализации)

| Сталь | Состав, % | Механические свойства (не менее) | |||||

|---|---|---|---|---|---|---|---|

| C | Mn | σв, МПа | σт, МПа | δ, % | ψ, % | KCU, МДж/м² | |

| 15Л | 0,12—0,20 | 0,3—0,9 | 400 | 200 | 24 | 35 | 0,5 |

| 25Л | 0,22—0,30 | 0,35—0,9 | 450 | 240 | 19 | 30 | 0,4 |

| 35Л | 0,32—0,40 | 0,4—0,9 | 500 | 290 | 14 | 25 | 0,35 |

| 45Л | 0,42—0,50 | 0,4—0,9 | 550 | 320 | 12 | 20 | 0,3 |

Для улучшения свойств, особенно для крупных отливок, применяют низколегированные стали, например, 35ХМЛ (хромомолибденовая) или 30ХГСФЛ (хромомарганцовокремневанадиевая). Легирование повышает прокаливаемость, позволяя получать заданные свойства в больших сечениях.

2.6. Стали со специальными свойствами

Для работы в особых условиях применяются высоколегированные литейные стали, чьи свойства регулируются отдельными стандартами, например, ГОСТ 2176-77 (заменен на ГОСТ 977-88 в части общих требований).

- Коррозионностойкие (нержавеющие) стали: Например, 12Х18Н9ТЛ (аналог деформируемой 12Х18Н10Т). Применяются для литой арматуры в химической и пищевой промышленности.

- Жаростойкие (окалиностойкие) стали: Способны сопротивляться газовой коррозии при высоких температурах. Пример — 20Х25Н19С2Л. Используются для деталей печей, колосников, цементационных ящиков.

- Жаропрочные стали: Сохраняют высокую прочность при высоких температурах. Пример — 20Х21Н46В8РЛ. Применяются для литых лопаток газовых турбин.

- Хладостойкие стали: Сохраняют вязкость при отрицательных температурах. Маркируются дополнительной буквой «С», например, 35ХГСМЛС. Применяются для деталей машин, работающих в условиях Крайнего Севера.

2.7. Часто задаваемые вопросы (FAQ)

- Можно ли заменить деталь из кованой стали на литую из той же марки?

- Нет, прямая замена недопустима. Маркировка будет отличаться (например, сталь 45 и 45Л). Литая деталь будет иметь более низкие показатели пластичности и вязкости. Для равнопрочной замены литая деталь, как правило, должна иметь большее сечение или быть изготовлена из более легированной стали.

- Почему для стальных отливок обязательна термообработка?

- Термообработка (отжиг или нормализация) необходима для устранения дефектов литой структуры: измельчения крупного зерна, уменьшения химической неоднородности (ликвации) и снятия внутренних литейных напряжений. Без этого отливка будет хрупкой и ненадежной.

- Что означает буква «Л» в конце марки стали?

- Буква «Л» является обязательным индексом, указывающим, что сталь предназначена для изготовления фасонных отливок (литейная). Например, 30ХГСА — деформируемая сталь, 30ХГСЛ — литейная.

2.8. Заключение

Литейные стали — незаменимый класс материалов, позволяющий создавать сложные по геометрии и высоконагруженные детали для всех отраслей промышленности. Несмотря на изначально менее благоприятную структуру по сравнению с деформируемыми сталями, современные методы легирования, модифицирования и термической обработки позволяют получать отливки с высочайшими эксплуатационными характеристиками, часто успешно конкурирующие с поковками и штамповками, особенно при производстве крупногабаритных и уникальных изделий.

3. Строительные стали: Основа современных конструкций

3.1. Введение и общие требования

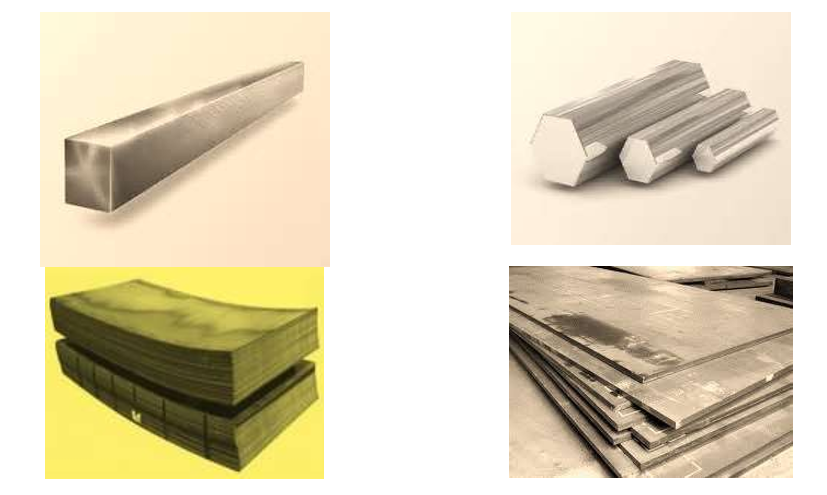

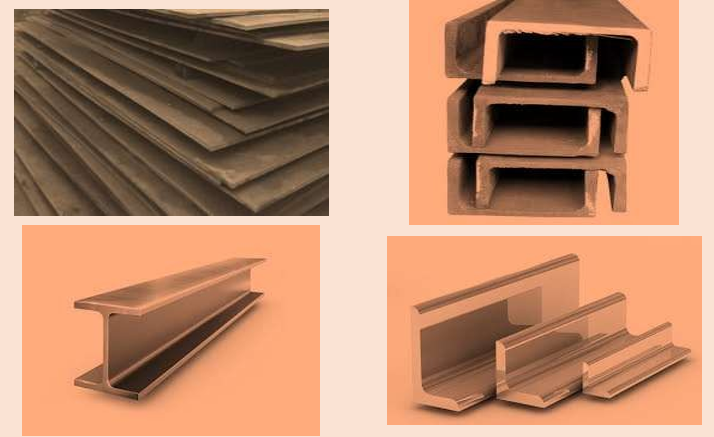

Строительные стали — это группа преимущественно углеродистых и низколегированных сталей, предназначенных для изготовления несущих элементов зданий и сооружений: балок, ферм, колонн, мостовых пролетов, арматуры для железобетона и т.д. Ключевое требование, определяющее состав и свойства этих сталей, — хорошая свариваемость, поскольку сварка является основным методом соединения строительных металлоконструкций. Для обеспечения этого свойства содержание углерода в строительных сталях, как правило, не превышает 0,25%.

Рис. 11. Типовые изделия из строительных сталей: фасонный и сортовой прокат.

Помимо свариваемости, к строительным сталям предъявляется комплекс других требований:

- Достаточная прочность: Для восприятия расчетных нагрузок.

- Пластичность и вязкость: Для сопротивления хрупкому разрушению, особенно при низких температурах и динамических нагрузках.

- Хладостойкость: Способность сохранять вязкость при отрицательных температурах, что критично для большинства регионов России.

- Коррозионная стойкость (в некоторых случаях): Для конструкций, работающих в агрессивных средах или без защитных покрытий.

- Экономическая эффективность: Стоимость материала играет решающую роль в масштабах строительства.

3.2. Углеродистая сталь обыкновенного качества

Наиболее массовой и дешевой группой являются углеродистые стали обыкновенного качества, регламентированные ГОСТ 380-2013 «Сталь углеродистая обыкновенного качества. Марки» (пришел на смену ГОСТ 380-2005). Марки этих сталей обозначаются буквами «Ст» и цифрой от 0 до 6, которая условно характеризует механические свойства (чем больше цифра, тем выше прочность).

Пример маркировки: Ст3пс.

- Ст — «Сталь».

- 3 — условный номер марки.

- пс — степень раскисления («пс» — полуспокойная).

Степень раскисления — важная характеристика, влияющая на свойства и свариваемость:

- кп (кипящая): Раскислена только марганцем. Имеет неоднородную структуру, склонна к старению, но дешева. Свариваемость ограниченная, применяется в неответственных конструкциях.

- пс (полуспокойная): Раскислена марганцем и алюминием. Занимает промежуточное положение по свойствам и стоимости. Имеет хорошую свариваемость, наиболее массово используется в строительстве.

- сп (спокойная): Раскислена марганцем, кремнием и алюминием. Имеет однородную мелкозернистую структуру, наилучшую свариваемость и хладостойкость. Применяется для ответственных конструкций.

Основным недостатком сталей обыкновенного качества является их относительно невысокая прочность и недостаточная хладостойкость, что ведет к увеличению массы металлоконструкций и ограничивает их применение в северных районах.

3.3. Стали для строительных конструкций (Низколегированные)

Для решения проблемы недостаточной прочности и хладостойкости углеродистых сталей применяют стали для строительных конструкций (ранее называемые низколегированными), стандартизированные по ГОСТ 27772-2021 «Прокат для строительных стальных конструкций. Общие технические условия» (заменил ГОСТ 27772-2015 и ГОСТ 27772-88).

Эти стали маркируются буквой «С» (строительная) и числом, означающим минимальный предел текучести в МПа. Например, С345 — строительная сталь с пределом текучести не менее 345 МПа.

Повышение прочности достигается не увеличением содержания углерода (что ухудшило бы свариваемость), а введением небольших добавок легирующих элементов (марганца, кремния, хрома, никеля, меди). Эти стали поставляются потребителю в горячекатаном состоянии без дополнительной термообработки. Их применение позволяет снизить массу металлоконструкций на 15-25% по сравнению с использованием сталей Ст3, что экономически целесообразно, несмотря на их более высокую стоимость.

Таблица 4. Сравнение классов прочности строительных сталей по ГОСТ 27772

| Класс прочности | Мин. предел текучести, МПа | Мин. временное сопротивление, МПа | Типичные марки-аналоги по старым ГОСТам | Основное применение |

|---|---|---|---|---|

| С245 | 245 | 370 | Ст3пс5 | Вспомогательные конструкции, элементы, не несущие основной нагрузки. |

| С255 | 255 | 380 | Ст3сп5 | Несущие элементы зданий и сооружений в умеренном климате. |

| С345 | 345 | 470 | 09Г2С | Высоконагруженные конструкции, в том числе для северных районов (до -60°C). |

| С390 | 390 | 520 | 14Г2АФ | Большепролетные фермы, мостовые конструкции, ответственные элементы. |

| С440 | 440 | 540 | 16Г2АФ | Особо нагруженные конструкции, высотное строительство. |

Для конструкций, работающих в особо суровых условиях, применяют стали с дополнительными индексами:

- Д: с повышенной коррозионной стойкостью (например, С345Д).

- К: с повышенной прочностью и коррозионной стойкостью (например, С390К).

Рис. 12. Сортовой прокат и листы — основные виды поставки строительных сталей.

3.4. Арматурная сталь для железобетона

Арматурная сталь — это особый вид строительной стали, предназначенный для армирования железобетонных конструкций. Она воспринимает растягивающие усилия, на которые бетон плохо работает. Классификация арматуры приведена в ГОСТ 34028-2016 «Прокат арматурный для железобетонных конструкций. Технические условия».

Арматура классифицируется по классам прочности, которые обозначаются буквой «А» и числом, равным минимальному пределу текучести в МПа.

- А240 (ранее A-I): Гладкий профиль, сталь Ст3сп, Ст3пс. Используется для монтажных петель, хомутов, вспомогательных элементов.

- А400 (ранее А-III): Периодический профиль, сталь 35ГС, 25Г2С. Самый массовый класс для несущего армирования.

- А500: Периодический профиль, низкоуглеродистая термомеханически упрочненная сталь. Обладает лучшей свариваемостью и пластичностью по сравнению с А400. Постепенно вытесняет класс А400.

- А600, А800, А1000: Высокопрочные классы для предварительно напряженных конструкций.

Дополнительные индексы в маркировке означают:

- С: Свариваемая (например, А500С).

- К: Стойкая к коррозионному растрескиванию.

Рис. 13. Арматура периодического профиля для железобетонных конструкций.

3.5. Часто задаваемые вопросы (FAQ)

- Почему для сварки строительных конструкций так важен низкий углеродный эквивалент (Сэ)?

- Углеродный эквивалент — это расчетная величина, которая оценивает суммарное влияние углерода и легирующих элементов на свариваемость (склонность к образованию хрупких закалочных структур в зоне сварки). Чем он ниже, тем меньше риск образования холодных трещин и тем проще технология сварки (не требуется предварительный подогрев и последующая термообработка). Для строительных сталей Сэ обычно не превышает 0,45%.

- В чем разница между сталью С245 и Ст3?

- Это практически аналоги. С245 — это обозначение по современному ГОСТ 27772, где «245» гарантирует предел текучести не менее 245 МПа. Ст3 — это обозначение по «марочному» ГОСТ 380. При заказе проката для современных проектов следует использовать маркировку по ГОСТ 27772 (например, С245, С345).

- Что такое контролируемая прокатка и зачем она нужна?

- Это современный метод производства листового проката, при котором деформация на последних проходах прокатного стана происходит при строго контролируемых, пониженных температурах. Это приводит к значительному измельчению зерна стали, что одновременно повышает и прочность, и хладостойкость без дополнительного легирования или дорогостоящей термообработки. Этот метод широко используется для производства сталей класса С345 и выше.

3.6. Заключение

Современные строительные стали представляют собой высокотехнологичные материалы, позволяющие возводить надежные, долговечные и экономически эффективные сооружения в самых разных климатических условиях. Развитие металлургии в этой области направлено на создание сталей с все более высоким комплексом свойств — прочности, вязкости, свариваемости и коррозионной стойкости, что открывает новые возможности для архитекторов и инженеров-проектировщиков.

4. Судостроительные стали: Прочность и стойкость в морской стихии

4.1. Введение и специфика эксплуатации

Судостроительные стали — это категория конструкционных сталей, специально разработанных для постройки корпусов судов, морских платформ и других плавучих сооружений. Условия их работы экстремальны: постоянный контакт с агрессивной морской водой, динамические знакопеременные нагрузки от волнения, вибрации от силовых установок, температурные перепады и, для судов ледового класса, — контакт с льдом. Эти факторы предъявляют к материалам исключительно жесткие и комплексные требования.

Рис. 14. Современные суда, для строительства которых требуются высокотехнологичные судостроительные стали.

Ключевые требования к судостроительным сталям:

- Высокая прочность в сочетании с пластичностью: Для обеспечения конструктивной прочности корпуса и снижения его массы.

- Сопротивление хрупкому разрушению (хладостойкость): Способность сохранять вязкость при низких температурах, чтобы предотвратить катастрофическое разрушение корпуса в холодных водах.

- Хорошая свариваемость: Корпус судна является цельносварной конструкцией, и свойства сварных швов не должны уступать основному металлу.

- Повышенная коррозионная стойкость: Для замедления процессов ржавления в морской атмосфере и воде.

- Сопротивление усталости: Для долговечной работы в условиях циклических нагрузок.

- Сопротивление слоистому (ламеллярному) разрушению: Особенно в толстолистовом прокате в узлах с высокой концентрацией напряжений.

Каждая партия стали, поставляемая на верфь, проходит строгий контроль и сопровождается сертификатом качества от классификационного общества (например, Российского морского регистра судоходства).

4.2. Классификация и маркировка

Судостроительные стали классифицируются по уровню прочности и по ударной вязкости при пониженных температурах. Основным нормативным документом в России является ГОСТ Р 52927-2015 «Прокат стальной для судостроения. Технические условия» (заменил ГОСТ 5521-93). Маркировка сталей гармонизирована с правилами Международной ассоциации классификационных обществ (МАКО).

4.2.1. Стали нормальной прочности

Имеют минимальный предел текучести 235 МПа. Маркируются латинскими буквами, которые указывают на гарантированную работу удара при определенной температуре:

- A: Испытания на ударный изгиб при +20 °C.

- B: Испытания при 0 °C.

- D: Испытания при -20 °C.

- E: Испытания при -40 °C.

Чем «дальше» буква в алфавите, тем выше хладостойкость стали и тем более ответственные и работающие в холодных условиях конструкции можно из нее изготавливать.

4.2.2. Стали повышенной прочности

Производятся с помощью термомеханической обработки (контролируемой прокатки) или закалки с отпуском. Имеют более высокий предел текучести, что позволяет уменьшить толщину листов и, следовательно, массу корпуса судна. Маркируются аналогично сталям нормальной прочности, но с добавлением цифр, указывающих на класс прочности:

- A32, D32, E32, F32: Минимальный предел текучести 315 МПа.

- A36, D36, E36, F36: Минимальный предел текучести 355 МПа.

- A40, D40, E40, F40: Минимальный предел текучести 390 МПа.

Буква F означает гарантию ударной вязкости при температуре -60 °C и используется для судов арктического плавания.

Таблица 5. Сравнение категорий судостроительных сталей

| Категория | Мин. предел текучести, МПа | Температура испытаний на удар, °C | Типичное применение |

|---|---|---|---|

| A | 235 | +20 | Внутренние конструкции судов, эксплуатируемых в теплых морях. |

| D | 235 | -20 | Наружная обшивка, палубы судов неограниченного района плавания. |

| E | 235 | -40 | Ответственные конструкции судов ледового класса. |

| A36 | 355 | +20 | Высоконагруженные конструкции (например, палубы контейнеровозов). |

| F36 | 355 | -60 | Ледовый пояс ледоколов, конструкции морских платформ для Арктики. |

4.3. Технология производства и химический состав

Для обеспечения высоких требований судостроительные стали производят по сложной технологии, включающей глубокую очистку от вредных примесей (серы и фосфора), обработку синтетическими шлаками, вакуумирование и микролегирование элементами (ниобий, ванадий, титан) для измельчения зерна.

Хорошая свариваемость обеспечивается низким содержанием углерода (обычно до 0.18%) и низким значением углеродного эквивалента (CE), который рассчитывается по формуле:

CE = C + Mn/6 + (Cr+Mo+V)/5 + (Ni+Cu)/15

Для судостроительных сталей значение CE не должно превышать 0,40-0,45%.

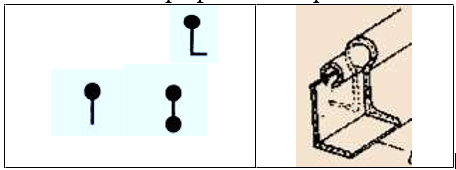

Прокат поставляется в виде толстых и тонких листов, а также фасонных профилей, в том числе специфических судостроительных, таких как полособульб и углобульб. Бульб (утолщение на кромке) значительно увеличивает жесткость профиля при изгибе.

Рис. 15. Стандартный профильный прокат, применяемый в судостроении.

Рис. 16. Специализированные судостроительные профили: углобульб и полособульб.

4.4. Проблема ламеллярного разрушения

Для толстолистового проката (толщиной более 40 мм), используемого в сварных узлах (например, примыкание палубы к борту), характерна опасность ламеллярного (слоистого) разрушения. Оно возникает из-за сварочных напряжений, действующих по толщине листа. Трещина развивается ступенчато, параллельно поверхности проката, вдоль вытянутых в процессе прокатки неметаллических включений (сульфидов, силикатов).

Рис. 17. Схема слоистого (ламеллярного) разрушения в сварном соединении.

Рис. 18. Вытянутые неметаллические включения — причина ламеллярного разрушения.

Для предотвращения этого явления производят стали с повышенной стойкостью к слоистому разрушению. Это достигается за счет:

- Резкого снижения содержания серы (до 0.002-0.005%).

- Обработки жидкой стали кальцием или РЗМ для придания включениям глобулярной (шаровидной) формы, которая не вытягивается при прокатке.

- Проведением ультразвукового контроля для выявления внутренних несплошностей.

4.5. Часто задаваемые вопросы (FAQ)

- Почему для ледоколов нужны особые стали?

- Корпус ледокола испытывает колоссальные нагрузки: ударные — от столкновения со льдом, и абразивные — от трения о ледовые поля. Кроме того, все это происходит при экстремально низких температурах. Поэтому для ледового пояса ледоколов применяют высокопрочные, вязкие и износостойкие стали категории F36, F40 и выше, часто с дополнительным легированием для повышения твердости.

- Используются ли в судостроении нержавеющие стали?

- Да, но ограниченно из-за высокой стоимости. Из нержавеющих сталей изготавливают гребные винты, гребные валы, рули, детали судов на подводных крыльях, а также танки и трубопроводы на химовозах и танкерах-газовозах для перевозки агрессивных грузов или сжиженных газов.

- Что такое «термомеханическая прокатка с контролируемым охлаждением» (TMCP)?

- Это передовой процесс производства судостроительной стали повышенной прочности. Он сочетает контролируемую прокатку при пониженных температурах с последующим ускоренным охлаждением водой. Это позволяет получить очень мелкое зерно и, как следствие, высочайшие показатели прочности и вязкости без использования большого количества дорогих легирующих элементов.

4.6. Заключение

Надежность и безопасность современного флота напрямую зависят от качества судостроительных сталей. Развитие этих материалов идет по пути создания все более прочных, хладостойких и технологичных сталей, способных работать в экстремальных условиях мирового океана, от тропиков до арктических широт. Новейшие достижения в металлургии позволяют строить более легкие, экономичные и долговечные суда, а также осваивать ресурсы континентального шельфа с помощью уникальных морских сооружений.

5. Стали для магистральных газонефтепроводов

5.1. Введение: Требования к трубным сталям

Магистральные газо- и нефтепроводы являются стратегически важными объектами инфраструктуры, работающими под высоким давлением (до 10-12 МПа и выше) и в сложных климатических условиях. Разрушение трубопровода может привести к катастрофическим экономическим и экологическим последствиям. Поэтому к сталям, из которых изготавливают трубы большого диаметра, предъявляются самые строгие требования по прочности, вязкости, хладостойкости и свариваемости.

Рис. 19. Спиральношовные трубы — один из основных видов труб для магистральных газонефтепроводов.

Ключевые свойства трубных сталей:

- Высокая прочность: Позволяет уменьшить толщину стенки трубы и, соответственно, металлоемкость и стоимость проекта.

- Высокое сопротивление хрупкому и вязкому разрушению: Труба должна не просто не разрушаться, но и быть способной остановить распространение уже начавшейся трещины.

- Хладостойкость: Гарантия надежной работы в северных регионах при температурах до -60°C.

- Коррозионная стойкость: Особенно к сульфидному коррозионному растрескиванию (SSC) при транспортировке сред, содержащих сероводород.

- Отличная свариваемость: Как в заводских условиях при изготовлении труб, так и в полевых условиях при монтаже трубопровода.

5.2. Типы труб и технологии их производства

Для магистральных трубопроводов применяют стальные сварные трубы большого диаметра (до 1420 мм) двух основных типов:

- Прямошовные: Изготавливаются из одного или двух листов, которым придают цилиндрическую форму и сваривают продольным швом (или двумя).

- Спиральношовные: Изготавливаются из рулонной стали (штрипса), которая формуется по спирали и непрерывно сваривается.

Рис. 20. Схематическое изображение прямошовной и спиральношовной трубы.

Исторически к спиральношовным трубам относились с некоторым недоверием, однако современные технологии двухсторонней автоматической сварки под флюсом и строгий контроль качества позволили сделать их полностью равноценными прямошовным. Более того, спиральношовные трубы обладают рядом преимуществ:

- Спиральный шов работает в более благоприятных условиях, так как главные растягивающие напряжения от внутреннего давления действуют по окружности, а шов расположен к ним под углом.

- Технология позволяет производить трубы практически любого диаметра из рулона одной ширины.

- Отсутствует операция холодного экспандирования (раздачи трубы для калибровки диаметра), которая может несколько снижать пластические свойства металла.

Основным методом сварки при производстве труб является автоматическая двухсторонняя сварка под флюсом, которая обеспечивает высокое качество и производительность.

5.3. Классификация и маркировка трубных сталей

Трубы для газонефтепроводов классифицируются по классам прочности. В России действует ГОСТ 20295-85 «Трубы стальные сварные для магистральных газонефтепроводов. Технические условия». Согласно ему, трубы обозначаются по классу прочности, например, К52, К55, К60. Цифра означает минимальное временное сопротивление в кгс/мм².

В мировой практике широко используется стандарт Американского нефтяного института API 5L. По нему стали маркируются буквой «X» и числом, равным минимальному пределу текучести в ksi (тысячах фунтов на квадратный дюйм).

Таблица 6. Соответствие классов прочности трубных сталей

| Класс по ГОСТ 20295 | Класс по API 5L | Мин. предел текучести, МПа | Мин. временное сопротивление, МПа |

|---|---|---|---|

| К52 | X52 | 353 | 510 |

| К55 | X56 | 372 | 539 |

| К60 | X60 | 412 | 588 |

| — | X65 | 448 | 531 |

| — | X70 | 483 | 565 |

| — | X80 | 552 | 621 |

Современные трубопроводные проекты, такие как «Сила Сибири» или «Северный поток», используют трубы классов прочности X70, X80 и даже выше. Это достигается за счет применения низкоуглеродистых (C < 0.1%) микролегированных сталей, произведенных по технологии термомеханической контролируемой прокатки (TMCP).

5.4. Стали для особых условий эксплуатации

Для работы в условиях сероводородной коррозии и низких температур применяются специальные хладостойкие и коррозионностойкие стали.

- 13ХФА: Низколегированная хромованадиевая сталь для хладостойких труб, работающих при температурах до -60°С.

- 09ГСФ: Низколегированная марганцовокремневанадиевая сталь, обладающая повышенной коррозионной стойкостью и хладостойкостью.

- 20А, 20С, 20ФА: Высококачественные стали, выплавленные с применением методов внепечной обработки, что обеспечивает высокую чистоту по вредным примесям и неметаллическим включениям, а следовательно, и высокие механические свойства.

Для защиты от внешней коррозии все трубы для магистральных трубопроводов поставляются с заводскими защитными покрытиями (полиэтиленовыми, эпоксидными). Для снижения гидравлического сопротивления может наноситься внутреннее гладкостное покрытие.

Рис. 21. Магистральные трубы с различными типами заводских защитных покрытий.

5.5. Термическая обработка труб

Для некоторых типов труб, особенно бесшовных или для повышения свойств сварных, применяется улучшающая термообработка — закалка с высоким отпуском. Она заключается в нагреве до ~920°С, быстром охлаждении в воде и последующем высоком отпуске при ~650°С. Такая обработка позволяет:

- Получить однородную мелкозернистую структуру по всему сечению трубы.

- Выровнять свойства основного металла и сварного шва.

- Значительно повысить прочность и ударную вязкость при низких температурах.

- Полностью снять остаточные напряжения после формовки и сварки.

5.6. Часто задаваемые вопросы (FAQ)

- Почему для газопроводов так важна высокая ударная вязкость?

- В газопроводе высокого давления запасена огромная энергия сжатого газа. Если в трубе образуется трещина, то давление газа будет стремиться ее раскрыть. Если сталь хрупкая, трещина будет распространяться со скоростью звука, разрушая километры трубопровода (вязкое лавинное разрушение). Высокая ударная вязкость стали — это ее способность поглощать энергию и тормозить распространение трещины, локализуя аварию.

- Что такое «северное исполнение» труб?

- Это трубы, изготовленные из специальных хладостойких марок стали и прошедшие испытания, гарантирующие их надежную работу (сохранение вязкости и пластичности) при расчетных температурах монтажа и эксплуатации до -60°C.

- Можно ли использовать спиральношовные трубы для гнутых отводов?

- Да. Современные исследования и практика показали, что качественные спиральношовные трубы могут успешно применяться для изготовления гнутых отводов (как холодной гибкой, так и с индукционным нагревом). Их эксплуатационные свойства не уступают отводам из прямошовных труб.

5.7. Заключение

Стали для магистральных газонефтепроводов находятся на переднем крае металлургической науки. Требования к ним постоянно растут по мере освоения новых месторождений в сложных арктических условиях и увеличения рабочих давлений в трубопроводах. Производство современных трубных сталей — это сложный высокотехнологичный процесс, обеспечивающий создание одного из самых надежных и ответственных видов металлопродукции.

Рис. 22. Гнутые отводы, являющиеся неотъемлемой частью любого трубопровода.

Нормативная база и список литературы

Нормативные документы (ГОСТ)

- ГОСТ 14959-2016 — Прокат из рессорно-пружинной углеродистой и легированной стали. Технические условия.

- ГОСТ 977-88 — Отливки стальные. Общие технические условия.

- ГОСТ 380-2013 — Сталь углеродистая обыкновенного качества. Марки.

- ГОСТ 27772-2021 — Прокат для строительных стальных конструкций. Общие технические условия.

- ГОСТ 34028-2016 — Прокат арматурный для железобетонных конструкций. Технические условия.

- ГОСТ Р 52927-2015 — Прокат стальной для судостроения. Технические условия.

- ГОСТ 20295-85 — Трубы стальные сварные для магистральных газонефтепроводов. Технические условия.

- API Specification 5L — Specification for Line Pipe.

Список литературы

- Лахтин Ю.М., Леонтьева В.П. Материаловедение: Учебник для высших технических учебных заведений. — М.: Машиностроение, 1990.

- Солнцев Ю. П., Пряхин Е. И. Материаловедение: Учебник для вузов. — СПб.: Химиздат, 2007.

- Гуляев А.П. Металловедение. Учебник для вузов. 6-е изд., перераб. и доп. — М.: Металлургия, 1986.

- Гольдштейн М.И., Грачев С.В., Векслер Ю.Г. Специальные стали. — М.: МИСИС, 1999.