Содержание страницы

- 1. Первый уровень классификации: Виды механического износа

- Сравнительная таблица основных видов износа

- 2. Второй уровень классификации: Анализ следов нагружения

- 3. Третий уровень классификации: Характер взаимодействия поверхностей

- Интересные факты о подшипниках качения

- FAQ: Часто задаваемые вопросы

- Заключение

Подшипниковые узлы являются основными и незаменимыми компонентами практически любого механического оборудования, от бытовой техники до тяжелых промышленных станков и транспортных средств. Их основная функция — обеспечение вращательного или поступательного движения с минимальным сопротивлением, поддержка валов и осей в пространстве и передача нагрузок от подвижных частей на стационарные элементы конструкции. Надежность и долговечность этих узлов напрямую определяют безотказность, производительность и срок службы всего механизма в целом.

При соблюдении всех проектных и эксплуатационных норм, правильно подобранный и смонтированный подшипник качения способен функционировать на протяжении 10–20 лет. Во многих случаях этот ресурс сопоставим или даже превышает полный срок службы самого оборудования. Однако на практике идеальные условия достигаются редко. Множество негативных факторов, таких как ошибки при монтаже, неадекватная защита от агрессивных сред (влага, пыль, химикаты), нарушение режимов смазывания, а также эксплуатация в условиях перегрузок, приводят к ускоренному износу и катастрофическому разрушению деталей подшипника. В таких неблагоприятных условиях реальный период между заменами критически сокращается и может составлять всего от 1 до 6 месяцев, что влечет за собой значительные экономические потери из-за простоев оборудования и затрат на ремонт.

В процессе эксплуатации подшипники подвергаются комплексному воздействию множества факторов: механических нагрузок, температурных градиентов, вибраций, химических реакций и электрических явлений. Как правило, среди всего многообразия воздействий один из факторов становится доминирующим, определяя основной механизм и максимальную скорость развития повреждений в конкретном узле.

Данный материал представляет собой систематизированный и структурированный анализ повреждений деталей подшипников качения. В нем приводится подробная классификация дефектов, основанная на визуальных признаках, с детальным разбором причин их возникновения и практическими рекомендациями по предотвращению ускоренного износа и поломок.

1. Первый уровень классификации: Виды механического износа

Первичная диагностика состояния подшипников качения после их демонтажа основывается на тщательном визуальном осмотре. Внешние признаки повреждений — это уникальные «отпечатки», оставляемые на рабочих поверхностях деталей, которые служат надежными индикаторами для определения первопричины отказа. По характеру следов, их расположению и морфологии специалисты могут с высокой точностью идентифицировать доминирующие виды износа, характер нагружения (радиальное, осевое, комбинированное) и особенности контакта сопрягаемых поверхностей.

В качестве основы для первого уровня классификации повреждений приняты фундаментальные виды механического изнашивания. Современная трибология, наука о трении, износе и смазке, во многом базируется на исследованиях Б. И. Костецкого. Согласно его классификации, выделяют следующие основные виды механического износа, применимые к подшипникам: адгезионный (схватывание I и II рода), окислительный, усталостный (осповидный) и абразивный.

1.1. Физическая природа контактного взаимодействия

Любая, даже самая гладкая на вид, поверхность деталей машин в микромасштабе характеризуется сложным рельефом, состоящим из выступов (неровностей) и впадин, а также волнистостью. В начальный момент работы именно эти микронеровности определяют фактическую площадь контакта, которая составляет лишь ничтожную долю от номинальной геометрической площади. Это приводит к возникновению чрезвычайно высоких контактных давлений на вершинах неровностей. В процессе приработки и дальнейшей эксплуатации под действием рабочих нагрузок и микропластических деформаций формируется так называемый «рабочий рельеф». При относительном движении деталей подшипника в тончайших поверхностных слоях металла возникают сложные упругопластические деформации. Эти деформации инициируют каскад вторичных процессов — физических, химических и механических, — которые и являются непосредственными механизмами изнашивания и разрушения.

1.2. Адгезионный износ (схватывание I рода)

Износ схватыванием I рода является типичным примером адгезионного износа, который проявляется при трении скольжения. Его механизм заключается в образовании прочных металлических (адгезионных) связей между контактирующими поверхностями в точках фактического контакта.

Условия возникновения:

- Относительно низкая скорость скольжения (для стальных пар обычно до 1 м/с).

- Высокое контактное давление, которое на микроуровне превышает предел текучести материала.

- Отсутствие или разрушение смазочной пленки, а также защитных оксидных пленок, которые в нормальных условиях предотвращают прямой контакт металла с металлом.

- Низкая температура в зоне трения (до 100 °С), не вызывающая значительных структурных изменений в материале.

В подшипниках качения этот вид износа чаще всего наблюдается не на дорожках качения, а на посадочных поверхностях, например, при начальной стадии проворачивания внутреннего кольца на валу из-за ослабления посадки.

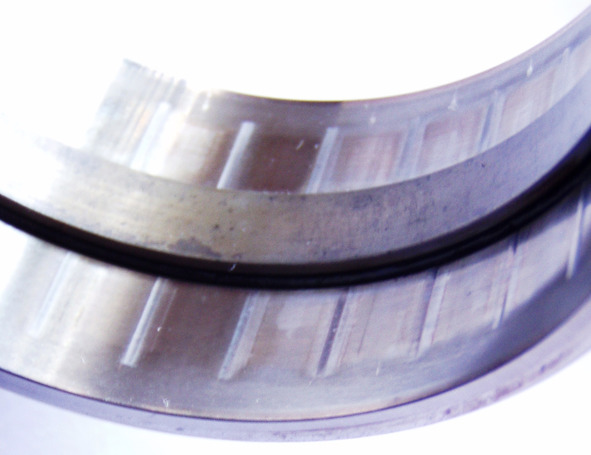

Рис. 1. Характерные проявления износа схватыванием I рода на стальных деталях

Визуальные признаки. На поверхности детали, изготовленной из менее прочного материала, появляются хаотично расположенные микровырывы. Одновременно на сопряженной, более прочной поверхности, наблюдаются следы налипания перенесенного материала. Эти налипшие частицы, часто подвергающиеся наклепу и упрочнению, сами становятся абразивами и инициируют вторичные процессы, такие как микрорезание и интенсивная пластическая деформация. Коэффициент трения при таком виде износа аномально высок и может достигать 4–6 единиц, что ведет к значительным потерям энергии и нагреву узла. По мере развития процесса происходит разрушение металлических связей, что приводит к увеличению площади фактического контакта и, как следствие, к снижению удельного давления. Это создает условия для формирования на поверхности устойчивых оксидных пленок, и износ постепенно переходит в более мягкую, окислительную форму.

1.3. Окислительный износ

Окислительный износ является одним из наиболее распространенных и, в то же время, наименее опасных видов износа. Он развивается как при трении качения, так и при трении скольжения в широком диапазоне условий.

Условия возникновения:

- Скорости относительного движения от 1,5 до 7 м/с при отсутствии смазки. При наличии граничной смазки этот диапазон может расширяться до 20 м/с и более.

- Механизм разрушения заключается в непрерывном цикле: образование на контактирующих поверхностях тонких, но твердых пленок оксидов (в результате реакции металла с кислородом воздуха), и их последующее разрушение и удаление из зоны контакта.

Этот процесс особенно характерен для узлов трения, детали которых (как в случае подшипников) изготовлены из высокотвердых материалов с высоким пределом текучести.

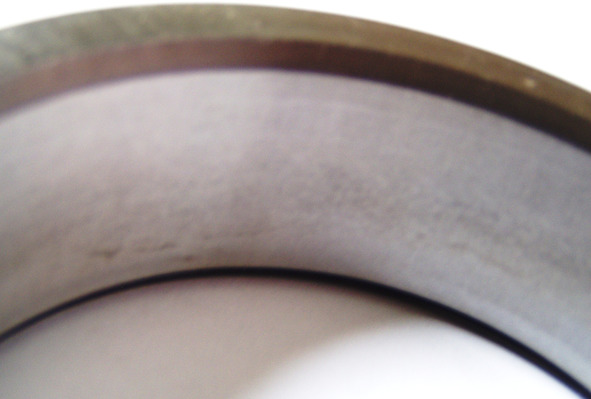

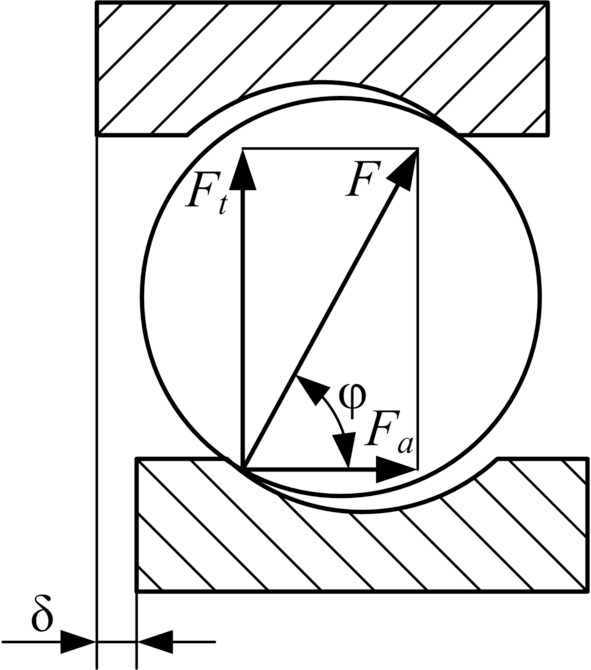

Рис. 2. Окислительный износ на дорожке качения внешнего кольца радиально-упорного конического двухрядного роликового подшипника

Визуальные признаки. Поверхности деталей приобретают характерный матовый или полированный вид. Они покрыты тонкими пленками химических соединений, цвет которых может варьироваться в зависимости от температуры и материала (от светло-коричневого до темно-синего). Считается наиболее благоприятным видом износа, так как скорость изнашивания при нем минимальна по сравнению с другими механизмами. Коэффициент трения при отсутствии смазки обычно находится в пределах 0,3–0,7.

1.4. Адгезионный износ (схватывание II рода)

Этот вид износа также является адгезионным, но протекает в гораздо более жестких условиях и приводит к катастрофическим последствиям. Он возникает при трении скольжения при одновременном действии высокого давления и высокой скорости.

Условия возникновения:

- Высокая скорость относительного движения, как правило, свыше 4 м/с.

- Значительное контактное давление.

Такое сочетание факторов приводит к колоссальным потерям на трение и выделению большого количества тепла. Возникает высокий температурный градиент, и температура в тончайших поверхностных слоях может скачкообразно возрастать до 1600 °С, достигая температур фазовых превращений и даже плавления.

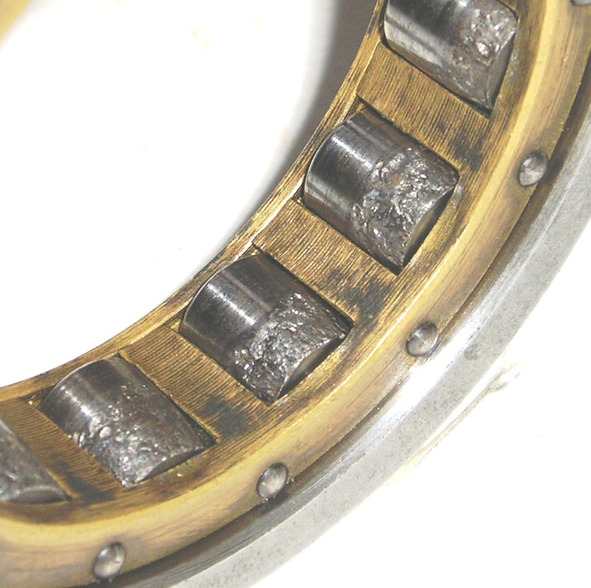

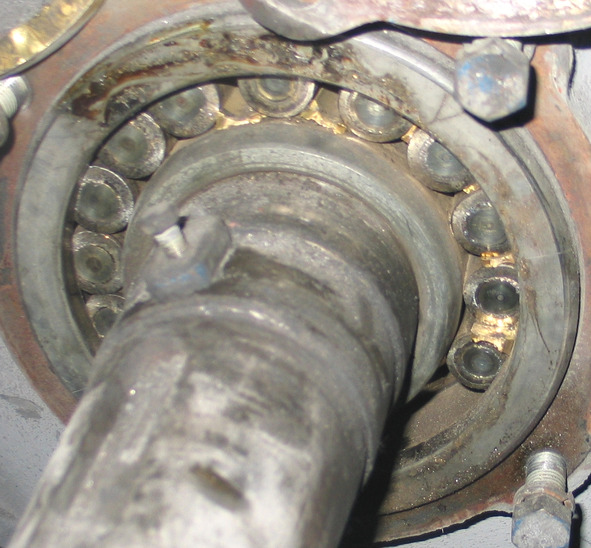

Рис. 3. Износ схватыванием II рода на посадочной поверхности внутреннего кольца подшипника

Визуальные признаки. Поверхность имеет характерный вид с чередующимися вырывами частиц (на менее прочной детали) и зонами налипания. Экстремально высокая температура (600–1400 °С) приводит к резкому снижению механических свойств материала, металл размягчается, что способствует его интенсивному переносу и «намазыванию» на поверхность более прочной сопряженной детали. Для подшипников качения схватывание II рода часто проявляется в виде заеданий и задиров, которые быстро прогрессируют и приводят к полному заклиниванию и разрушению узла.

1.5. Усталостный износ (осповидное выкрашивание, питтинг)

Осповидный износ — это классический пример усталостного разрушения материала, являющийся доминирующей причиной выхода из строя подшипников качения, работающих в расчетных режимах. Он возникает при трении качения под действием высоких циклических контактных напряжений.

Условия возникновения:

- Переменные или знакопеременные нагрузки, типичные для вращающихся деталей.

- Высокие контактные давления, достигающие или превышающие предел усталостной выносливости материала. В соответствии с ГОСТ 18855-2013 (ISO 281:2007) «Подшипники качения. Динамическая грузоподъёмность и номинальный ресурс», ресурс подшипника напрямую зависит от величины приложенной нагрузки и числа циклов нагружения.

Механизм разрушения: многократное циклическое нагружение инициирует зарождение микротрещин. Эти трещины чаще всего возникают под поверхностью, в зоне максимальных сдвиговых напряжений, обычно на неоднородностях структуры материала (неметаллические включения, карбиды). Постепенно трещина растет и выходит на контактную поверхность. Дальнейшее развитие приводит к отслаиванию и вырыву небольших частиц металла.

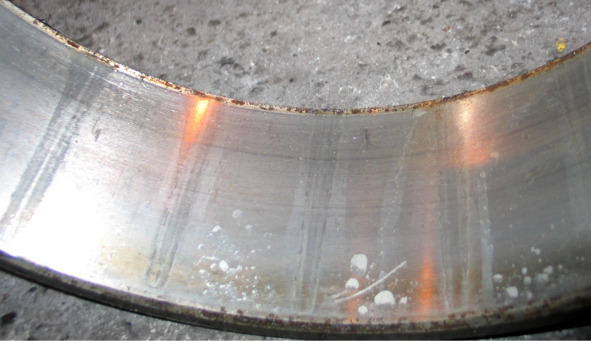

Рис. 4. Осповидное выкрашивание (питтинг) на поверхности тела качения шарикоподшипника

Визуальные признаки. На рабочих поверхностях (дорожках качения колец, телах качения) появляются характерные углубления в форме оспин или раковин. Осповидное выкрашивание является естественным и ожидаемым видом износа для подшипников, отработавших свой номинальный ресурс (обычно через 5–7 лет и более при нормальной эксплуатации). Однако его преждевременное появление свидетельствует о перегрузках, неправильном монтаже или дефектах материала.

Диагностика этого дефекта без разборки узла крайне затруднена. Визуальный осмотр часто невозможен, поэтому для раннего обнаружения усталостного выкрашивания применяют методы вибродиагностики. Как показано на рис. 4, даже при возможности осмотра дефект можно не заметить, если шарик повернут на небольшой угол.

1.6. Абразивный износ

Абразивный износ — это процесс механического разрушения поверхностей трения твердыми частицами или твердыми выступами сопряженной поверхности. Он развивается при трении скольжения, а также в значительной степени ускоряет и другие виды износа при трении качения.

Условия возникновения:

- Наличие в зоне трения абразивных частиц. Источниками абразива могут быть: пыль и грязь из окружающей среды, попавшие из-за негерметичности уплотнений; продукты коррозии и износа самого узла или других деталей машины; частицы окалины или металлическая стружка, оставшиеся после изготовления или ремонта.

- Эти частицы, попадая между трущимися поверхностями, вызывают процессы микрорезания, царапания и пластического оттеснения материала.

Рис. 5. Абразивный износ, характеризующийся рисками и царапинами на беговой дорожке внешнего кольца

Визуальные признаки. На поверхностях трения появляются характерные риски, царапины и борозды, ориентированные преимущественно в направлении относительного движения. Поверхность становится тусклой, матовой. Интенсивность абразивного изнашивания критически зависит от множества факторов: твердости, размера, формы и концентрации абразивных частиц, а также от твердости изнашиваемого материала, скорости и давления в контакте.

1.7. Дополнительные виды повреждений

Электроэрозионный износ (электрическая коррозия)

Это специфический вид повреждения, возникающий при прохождении электрического тока через подшипниковый узел. Ток, протекая через тончайший слой смазки между телом качения и дорожкой, вызывает искровой разряд. Каждый разряд локально расплавляет и испаряет микроскопический объем металла, оставляя после себя небольшой кратер.

Визуальные признаки. В шарикоподшипниках на дорожках качения появляются характерные «ожоги» в виде мелких точек, которые могут сливаться в сплошную матовую полосу или образовывать волнистый рисунок, называемый «флютинг». В роликоподшипниках повреждения имеют вид поперечных рисок или полос, параллельных оси вращения. На рис. 6 отчетливо видно, что повреждения от прохождения тока присутствуют лишь на одной дорожке, что указывает на неравномерное распределение нагрузки между рядами роликов.

Рис. 6. Следы электроэрозии на беговой дорожке внутреннего кольца двухрядного сферического роликоподшипника

Коррозионный износ

Это результат химического или электрохимического взаимодействия материала подшипника с окружающей средой. Основной причиной является конденсация влаги внутри корпуса узла (из-за перепадов температур) или прямое попадание воды или других агрессивных жидкостей.

Визуальные признаки. Коррозия может быть сплошной, когда вся поверхность равномерно покрывается слоем ржавчины, что изменяет ее шероховатость. Более опасной является местная (питтинговая) коррозия, которая проявляется в виде отдельных пятен, точек и язв (рис. 7). Эти язвы являются мощными концентраторами напряжений и могут стать очагами зарождения усталостных трещин, резко сокращая срок службы подшипника. Предотвращение коррозии регламентируется стандартами, например, ГОСТ 9.908-85 (ЕСЗКС. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости).

Рис. 7. Местная (питтинговая) коррозия на беговой дорожке внешнего кольца подшипника

Сравнительная таблица основных видов износа

| Параметр | Адгезионный износ (Схватывание) | Усталостный износ (Питтинг) | Абразивный износ | Коррозионный износ |

|---|---|---|---|---|

| Визуальное проявление | Задиры, вырывы металла, налипание материала, сильный нагрев и изменение цвета. | Мелкие раковины, оспины, выкрашивание на дорожках и телах качения, которые со временем сливаются в большие дефекты. | Матовые поверхности, концентрические или хаотичные риски и царапины. | Пятна ржавчины от красного до черного цвета, язвы, потускнение полированных поверхностей. |

| Основная причина | Разрушение смазочной пленки при высоких нагрузках и низких скоростях, прямой контакт металла с металлом. | Циклические контактные напряжения, превышающие предел усталостной выносливости материала. Естественный износ. | Попадание в узел твердых частиц (пыль, песок, продукты износа) извне или изнутри системы смазки. | Воздействие влаги, кислот, щелочей и других агрессивных сред при негерметичности уплотнений или ненадлежащем хранении. |

| Характер развития | Очень быстрый, часто лавинообразный, приводящий к заклиниванию и катастрофическому разрушению. | Постепенный, прогрессирующий. Начинается с подповерхностных трещин и заканчивается разрушением поверхности. | Прогрессирующий. Скорость зависит от концентрации и твердости абразивных частиц. | Может быть медленным (сплошная) или быстрым (местная, язвенная), особенно в агрессивных средах. |

| Меры по предотвращению | Правильный выбор смазки (вязкость, противозадирные присадки), соблюдение скоростного режима, исключение перегрузок. | Правильный подбор подшипника по грузоподъемности, исключение ударных нагрузок и перегрузок, качественный материал подшипника. | Использование эффективных уплотнений, фильтрация смазочного материала, чистота при монтаже. | Защита от попадания влаги (герметичные уплотнения), использование консистентных смазок с антикоррозионными присадками. |

2. Второй уровень классификации: Анализ следов нагружения

Второй уровень классификации предназначен для определения характера и распределения сил, действовавших на подшипник в процессе эксплуатации. Геометрия и расположение зоны износа на беговых дорожках являются точным индикатором типа нагрузки.

2.1. Виды нагружения колец подшипника

В зависимости от того, какое кольцо вращается и как приложена нагрузка, различают три основных вида нагружения:

- Местное нагружение: Кольцо не вращается относительно радиальной нагрузки. Зона, воспринимающая нагрузку, всегда одна и та же.

- Циркуляционное нагружение: Кольцо вращается относительно радиальной нагрузки. Каждая точка беговой дорожки поочередно проходит через нагруженную зону.

- Колебательное нагружение: Кольцо совершает неполные обороты (колебания), и нагрузка распределяется в ограниченном секторе.

2.2. Анализ следов от различных видов сил

Радиальная сила, постоянная по направлению (местное нагружение неподвижного кольца):

Это наиболее распространенный случай, например, горизонтальный вал под действием силы тяжести. Если вращается внутреннее кольцо, а внешнее неподвижно, то нагрузка на внешнее кольцо будет местной, а на внутреннее — циркуляционной.

Проявление: На дорожке качения вращающегося внутреннего кольца появляется непрерывный, равномерный след износа по всей окружности. На неподвижном внешнем кольце износ локализуется в узкой зоне, расположенной со стороны действия силы (рис. 8).

Рис. 8 (часть 1). Непрерывный след износа на беговой дорожке внутреннего кольца (циркуляционное нагружение)

Рис. 8 (часть 2). Местный износ на дорожке внешнего кольца (местное нагружение)

Радиальная сила от деформации корпуса (овальность):

Если посадочное место в корпусе имеет отклонение от круглости (например, овальность из-за неправильной затяжки крышек), то внешнее кольцо подшипника деформируется.

Проявление: Нагрузка концентрируется в двух диаметрально противоположных точках. На неподвижном внешнем кольце появляется осповидное выкрашивание в двух симметричных зонах (рис. 9).

Рис. 9. Местное осповидное выкрашивание в двух зонах на внешнем кольце из-за овальности посадочного места

Радиальная сила при колебательном движении:

Такой вид нагружения характерен для шарнирно-рычажных механизмов, где вал не совершает полного оборота.

Проявление: На обоих кольцах подшипника (внутреннем и внешнем) износ локализуется в ограниченном секторе, соответствующем углу качания (рис. 10). В этом режиме часто возникает ложное бринеллирование.

Рис. 10. Локальный износ на дорожках качения при колебательном движении

Радиальная сила, вращающаяся вместе с валом (циркуляционное нагружение неподвижного кольца):

Такая сила возникает, например, из-за дисбаланса ротора. Нагрузка вращается вместе с валом.

Проявление: Картина износа будет обратной по сравнению с первым случаем. На неподвижном внешнем кольце след износа будет непрерывным по всей окружности, а на вращающемся внутреннем кольце износ (выкрашивание) будет местным (рис. 11).

Воздействие осевой силы:

Осевая сила, действующая параллельно оси вращения, заставляет тела качения контактировать с дорожками не по центру, а со смещением.

Проявление: Следы износа на дорожках качения радиальных подшипников смещаются от центра к одному из краев (рис. 11). У роликоподшипников дополнительным признаком является появление следов износа и засветлений на торцах роликов и бортах колец (рис. 12).

Рис. 11. Смещенный след износа на внутреннем кольце, указывающий на комбинированное действие вращающейся радиальной и постоянной осевой сил

Рис. 12. Следы износа (засветления) на торцах роликов как признак воздействия осевой нагрузки

3. Третий уровень классификации: Характер взаимодействия поверхностей

Третий уровень анализа фокусируется на взаимодействии как подвижных, так и неподвижных сопрягаемых поверхностей подшипника, включая посадочные места на валу и в корпусе. Осмотр проводится последовательно, от наружных поверхностей к внутренним.

3.1. Анализ посадочных поверхностей

Нормальная неподвижная посадка:

При правильной посадке с натягом, когда отсутствует относительное движение между кольцом и валом/корпусом, посадочная поверхность имеет равномерный матовый оттенок без следов блеска, задиров или коррозии (рис. 13). Это свидетельствует о корректном подборе посадок в соответствии с рекомендациями производителя и стандартами, такими как ГОСТ 3395-89 «Подшипники качения. Типы и конструктивные исполнения».

Рис. 13. Матовая поверхность внутреннего кольца, характерная для правильной неподвижной посадки на вал

Проворачивание кольца:

Ослабление посадки из-за ошибок монтажа (недостаточный натяг) или износа посадочного места приводит к проскальзыванию и проворачиванию кольца на валу или в корпусе.

Проявление: На посадочной поверхности появляются блестящие полированные участки, продольные риски, следы задиров и перегрева (рис. 14). Проворачивание сопровождается ростом температуры, шума, вибрации и приводит к интенсивному износу вала или корпуса, что может потребовать их дорогостоящего восстановления.

Рис. 14. Характерные следы износа и перегрева от проворачивания кольца подшипника

Фреттинг-коррозия:

Это специфический вид износа, возникающий на посадочных поверхностях при недостаточной плотности посадки под действием вибраций или циклических нагрузок. Микроскопические смещения между сопрягаемыми поверхностями приводят к разрушению оксидных пленок и интенсивному окислению (ржавлению) обнажившегося металла. Продукты коррозии (абразивные частицы оксида железа) вызывают дальнейший износ.

Проявление: Появление на посадочных поверхностях характерных темно-красных или черных пятен ржавчины (рис. 15). Фреттинг-коррозия может привести к появлению стука и ударов при работе, а также стать причиной зарождения усталостных трещин как на кольце подшипника, так и на валу.

Рис. 15 (часть 1). Фреттинг-коррозия на посадочной поверхности внешнего кольца шарикоподшипника

Рис. 15 (часть 2). Фреттинг-коррозия на посадочной поверхности внутреннего кольца

3.2. Анализ дорожек качения и внутренних дефектов

Неравномерное распределение нагрузки и перекосы:

Изгиб вала, несоосность вала и корпуса или перекос самого подшипника при монтаже приводят к неравномерному распределению нагрузки по длине ролика или между рядами тел качения.

Проявление: Износ (выкрашивание) концентрируется на одном из краев дорожки качения или на одном из рядов тел качения (рис. 16). У роликовых подшипников след контакта может принимать треугольную форму (рис. 18). Это резко снижает долговечность подшипника, так как реальные контактные напряжения многократно превышают расчетные.

Рис. 16 (часть 1). Неравномерное выкрашивание по длине роликов из-за изгиба вала или перекоса

Рис. 16 (часть 2). Износ преимущественно одного ряда в двухрядном подшипнике из-за перекоса

Контакт с соседними деталями:

Осмотр торцевых поверхностей колец позволяет выявить нежелательный контакт с другими деталями узла (крышками, валом, уплотнениями).

Проявление: Появление на торцах колец кольцевых рисок, следов трения или износа (рис. 17).

Рис. 17. Кольцевые риски на торцевой поверхности как следствие трения о неподвижную деталь

Рис. 18. Треугольная форма следа контакта роликов, характерная для перекоса колец

Трещины и сколы от ударных нагрузок:

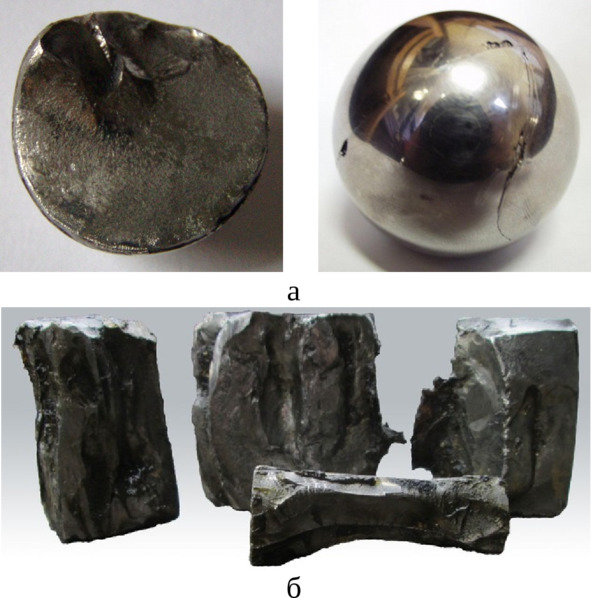

Воздействие сильных динамических или ударных нагрузок, а также грубые ошибки при монтаже (удары молотком) приводят к хрупкому разрушению деталей подшипника, твердость которых по Роквеллу составляет HRC 60-65.

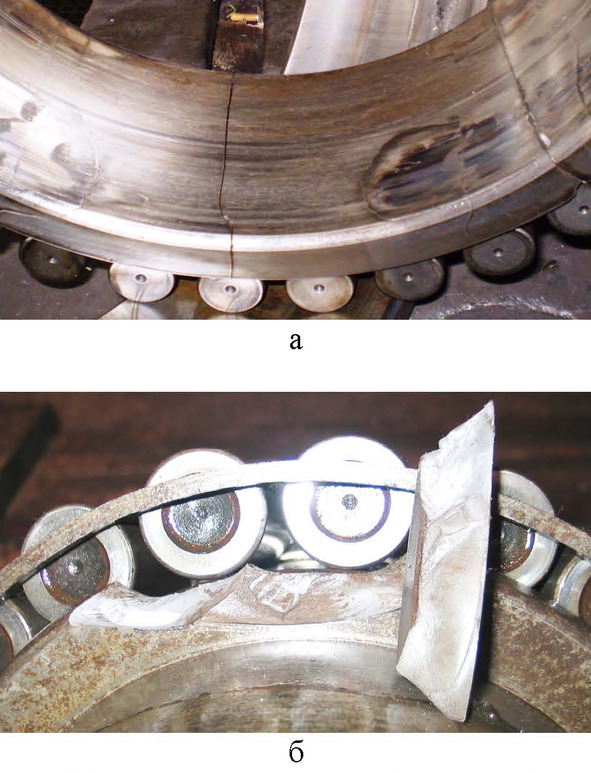

Проявление: Поперечные трещины на дорожках качения (рис. 19а), сколы бортов колец (рис. 19б), разрушение тел качения (рис. 25).

Рис. 19. Поперечная трещина (а) и сколы бортов (б) внутреннего кольца, вызванные ударной нагрузкой

Разрушение из-за отсутствия теплового зазора:

При нагреве подшипникового узла вал и сам подшипник расширяются. Если в конструкции не предусмотрен достаточный осевой или радиальный зазор для компенсации теплового расширения, возникает внутренний натяг.

Проявление: В радиально-упорных подшипниках возникает огромная внутренняя осевая сила, а в радиальных — радиальная. Это приводит к перегреву, заклиниванию и разрушению, часто в виде продольной трещины и разлома внешнего кольца (рис. 21).

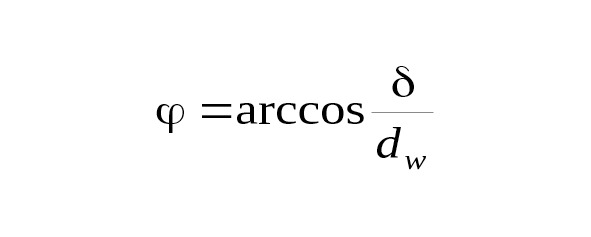

Как показано на схеме (рис. 20), при тепловом расширении и выборе зазора возникает осевая сила Fa, которая создает результирующую силу F, перпендикулярную контакту. Радиальная составляющая этой силы Ft определяется как:

Ft = Fa / tg(φ)

где угол φ определяется геометрией подшипника. Поскольку этот угол близок к 90º, даже небольшая осевая сила может вызвать огромную радиальную нагрузку, приводящую к разрушению.

Рис. 20. Схема возникновения внутренних сил в шарикоподшипнике при отсутствии теплового зазора

Рис. 21. Разрушение (разлом) внешнего кольца шарикоподшипника из-за чрезмерного натяга, вызванного отсутствием теплового зазора

Бринеллирование (истинное и ложное):

- Истинное бринеллирование: Это пластическая деформация (вмятины) на дорожках качения, возникающая от статической перегрузки или удара при монтаже. Вмятины расположены с шагом, равным шагу тел качения (рис. 23).

- Ложное бринеллирование: Возникает в неподвижных подшипниках, подверженных вибрации. Из-за микроперемещений тел качения смазка выдавливается из зоны контакта, происходит фреттинг-коррозия. Проявляется в виде вмятин или пятен износа с шагом тел качения, но без характерного для истинного бринеллирования «валика» выдавленного металла по краям (рис. 24).

Рис. 23. Истинное бринеллирование на дорожке качения упорного подшипника – следы от вдавливания шариков

Рис. 24. Следы ложного бринеллирования на внешнем кольце роликового подшипника

3.3. Повреждения тел качения и сепаратора

Разрушение тел качения:

Из-за высокой твердости (HRC 60-65) тела качения весьма хрупки и чувствительны к ударным нагрузкам. Удары при монтаже или эксплуатации могут привести к их раскалыванию или образованию сколов (рис. 25). Твердость тел качения по технологии должна быть на 1-2 единицы HRC выше твердости колец.

Рис. 25. Примеры хрупкого разрушения тел качения: шариковых (а) и роликовых (б) подшипников

Повреждение сепаратора:

Это один из самых серьезных видов повреждений, так как разрушенный сепаратор перестает удерживать тела качения на нужном расстоянии, что ведет к их скоплению, заклиниванию и полному разрушению подшипника (рис. 26).

Причины: Наиболее частыми причинами являются проблемы со смазкой (недостаток, старение, загрязнение), чрезмерные вибрации, высокие скорости вращения, а также деформации колец, создающие неравномерные силы, действующие на сепаратор.

Рис. 26 (часть 1). Разрушение штампованного стального сепаратора роликоподшипника

Рис. 26 (часть 2). Последствия разрушения сепаратора — смещение и заклинивание роликов

Проблемы смазывания, как показано на рис. 27, являются критическим фактором. Недостаточная или деградировавшая смазка не обеспечивает разделения поверхностей, что приводит к перегреву и износу, в первую очередь сепаратора.

Рис. 27 (часть 1). Пример недопустимого состояния смазки: загрязненная, отработавшая свой ресурс

Рис. 27 (часть 2). Пример удовлетворительного состояния смазки: чистота и достаточное количество

Несмотря на огромное количество потенциальных повреждений, стоит отметить, что при грамотной эксплуатации и своевременном обслуживании большинство подшипников находятся в удовлетворительном рабочем состоянии (рис. 28).

Рис. 28. Радиальный роликовый подшипник в удовлетворительном состоянии после длительной эксплуатации

Интересные факты о подшипниках качения

- Происхождение: Прототипы подшипников качения использовались еще в Древнем Риме. Первый патент на шарикоподшипник был выдан в 1794 году британскому изобретателю Филипу Вогану. Однако современный самоустанавливающийся шарикоподшипник, решивший проблему перекосов, был изобретен шведским инженером Свеном Вингквистом лишь в 1907 году, что привело к основанию компании SKF.

- Высочайшая точность: Современные прецизионные подшипники изготавливаются с допусками, измеряемыми в долях микрона (тысячных долях миллиметра). Такая точность сопоставима с точностью изготовления линз для телескопов.

- Звуковая диагностика: Опытные механики могут определить тип неисправности подшипника по звуку, который он издает. Современные методы виброакустической диагностики позволяют с помощью датчиков и анализа спектра вибрации точно определить, какой элемент подшипника (внутреннее или наружное кольцо, тело качения, сепаратор) имеет дефект.

- Керамические подшипники: В экстремальных условиях (высокие скорости, температуры, агрессивные среды) применяют гибридные или полностью керамические подшипники (например, из нитрида кремния Si3N4). Они легче, тверже, не подвержены коррозии и не проводят электрический ток.

- L10 — статистический ресурс: Номинальный ресурс подшипника (L10) — это количество оборотов, которое 90% подшипников из большой партии могут совершить до появления первых признаков усталостного выкрашивания. Это означает, что 10% подшипников могут отказать раньше этого срока.

FAQ: Часто задаваемые вопросы

- В: Почему новый подшипник может выйти из строя очень быстро?

- О: Наиболее частые причины — ошибки при монтаже (удары, перекос, монтаж с приложением усилия через тела качения), загрязнение при установке, неправильный подбор посадок (слишком тугая или слабая) или неправильно подобранная смазка.

- В: Что такое радиальный зазор (C3, C4) и почему он важен?

- О: Это внутренний зазор в подшипнике. Нормальный зазор (CN) предназначен для стандартных условий. Увеличенный зазор (C3, C4) необходим в узлах, где ожидается значительный нагрев (чтобы компенсировать тепловое расширение) или где применяются тугие посадки.

- В: Как часто нужно менять смазку в подшипнике?

- О: Периодичность замены смазки зависит от типа смазки, скорости вращения, температуры и условий загрязненности. Необходимо следовать рекомендациям производителя оборудования и смазочных материалов. Старение смазки приводит к потере ее свойств и является частой причиной отказов.

- В: Можно ли использовать любую консистентную смазку для подшипников?

- О: Нет. Смазки различаются по типу загустителя (литиевые, кальциевые, полимочевинные), вязкости базового масла и пакету присадок. Выбор должен строго соответствовать условиям работы (скорость, нагрузка, температура). Смешивание разных типов смазок недопустимо.

- В: Какие основные признаки скорого отказа подшипника?

- О: Повышение шума (гул, скрежет, щелчки), рост вибрации, повышение температуры подшипникового узла. При появлении этих признаков узел требует немедленной диагностики или замены подшипника.

Заключение

Анализ разрушений деталей механического оборудования показывает, что практически каждый вид отказа оставляет на компонентах характерные «следы», служащие ключом к пониманию вызвавших его причин. Представленная многоуровневая классификация повреждений подшипников качения систематизирует эти признаки и предназначена для эффективного решения задач технической диагностики и анализа первопричин отказов (root cause failure analysis).

Тщательный осмотр деталей вышедшего из строя подшипника позволяет с высокой достоверностью установить доминирующий вид износа, характер действовавших нагрузок и особенности контактного взаимодействия поверхностей. Эта информация является бесценной для ремонтных служб, так как дает возможность не просто заменить деталь, а разработать и применить целенаправленные корректирующие мероприятия. Такие мероприятия, будь то корректировка посадок, улучшение системы смазывания, защита от загрязнений или изменение режимов эксплуатации, направлены на устранение коренной причины проблемы.

Нормативная база:

- ГОСТ 520-2011 — Подшипники качения. Общие технические условия.

- ГОСТ 18855-2013 (ISO 281:2007) «Подшипники качения. Динамическая грузоподъёмность и номинальный ресурс»

- ГОСТ 24955-81 — Подшипники качения. Термины и определения.

- ГОСТ 3395-89 — Подшипники качения. Типы и конструктивные исполнения.

- ГОСТ 9.908-85 — Единая система защиты от коррозии и старения. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости.

- ГОСТ 25347-2013 — Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков и посадок.

Список литературы:

- Костецкий Б.И. Трение, смазка и износ в машинах. – Киев: Технiка, 1970. – 396 с.

- Справочник по подшипникам качения / В.Н. Нарышкин, В.А. Коросташевский, В.А. Анурьев и др. – М.: Машиностроение, 1984. – 280 с.

- SKF. Rolling bearings catalogue.

- The Timken Company. Bearing Damage Analysis.

- Крэггельский И. В., Добычин М. Н., Комбалов В. С. Основы расчетов на трение и износ. — М.: Машиностроение, 1977. — 526 с.