Содержание страницы

Сборка подшипниковых узлов относится к наиболее ответственным операциям при сборке механического оборудования. Порядок их сборки должен соблюдаться с особой тщательностью. Любые ошибки в сборке подшипниковых узлов приводят к ускоренному износу деталей подшипников качения в процессе эксплуатации.

Операции по сборке предваряют операции по разборке подшипниковых узлов, основными из которых являются операции снятия подшипников качения с валов и их извлечение из корпусных деталей механического оборудования.

Решение вопросов сборки и разборки подшипниковых узлов при помощи неспециализированного инструмента может иметь результаты в виде повреждений валов и корпусных деталей, с последующей их заменой. Современные технологии, инструменты и приспособления (механические, гидравлические и электрические) позволяют осуществлять на качественно новом уровне сборку и разборку подшипниковых узлов.

Ниже обобщены наиболее важные правила и последовательность технологических операций при сборке подшипниковых узлов, а также рассмотрены основные схемы установки и съема подшипников качения с применением современных инструментов и приспособлений, доступных на отечественном рынке.

1. Технология и порядок сборки подшипниковых узлов

Технологический процесс сборки подшипниковых узлов состоит из следующих операций .

1. Подготовительные операции – включают проверку качества посадочных мест под подшипник на валу и в корпусе, проверку исправности и комплектности соединительных и уплотнительных деталей подшипникового узла. Посадочные места не должны иметь забоин, рисок, пятен коррозии, трещин и заусенец. Чистота поверхности – не ниже 6…9 класса. Не допускается кернение посадочных мест, опиловка шеек и установка прокладок. Сопрягаемые с подшипниками поверхности валов и корпусных деталей должны быть тщательно промыты, протерты, просушены и смазаны тонким слоем смазочного материала. Каналы для подвода смазки должны быть продуты и очищены от стружки и других частиц.

Рабочий инструмент должен быть чистым, тщательно подобранным, без заусенец. Во избежание повреждений рабочих поверхностей подшипников запрещается вращать подшипники непромытыми. Не разрешается вращать сухие подшипники, не имеющие на рабочих поверхностях смазочного материала.

Диаметральные размеры валов и корпусных деталей контролируются измерительным инструментом с микрометрическим винтом в нескольких сечениях по длине посадочного места в трех диаметральных направлениях, расположенных под углом 120° по окружности. После этого вычисляется среднеарифметическое значение размера. Биение заплечиков измеряют при вращении вала индикатором перемещения часового типа, установленным у торца заплечика. Геометрические оси сопрягаемых с подшипником деталей должны быть перпендикулярны к торцевым посадочным поверхностям.

В результате деформаций, связанных со старением металла или недостаточной жесткостью корпуса подшипникового узла, возможна деформация внешних колец подшипников в плоскости разъема. Для устранения этого в разъемных корпусах шаберами выполняют развалку, шириной а=b10–2 и высотой b=3,6∙10–2· · (D+165), где D – диаметр внешнего кольца устанавливаемого подшипника.

Валы, особенно при соотношениях длины и наибольшего диаметра более 8, следует проверять на прямолинейность оси (отсутствие изгиба). Проверку следует проводить при вращении вала в центрах с помощью индикаторов перемещения часового типа. Увеличение эксцентриситета от сечения к сечению в направлении от края к середине вала указывает на его искривление.

Необходимо проверить отклонение соосности всех посадочных поверхностей, расположенных на одной оси. Если подшипники, служащие опорой одного вала, устанавливают в различные (раздельные) подшипниковые корпуса, соосность корпусов обеспечивается с помощью прокладок или других средств в соответствии с требованиями технической документации.

При подготовке подшипников качения к сборке проверяют надписи на упаковке и на подшипниках. Распаковывают подшипники непосредственно перед началом работ. Расконсервацию подшипников качения проводят в горячем (80…90 °С) минеральном масле. Хранить расконсервированные подшипники более двух часов без защиты от коррозии не рекомендуется.

Перед установкой подшипник следует проверить на соответствие внешнего вида, легкости вращения и зазоров требованиям нормативно‑технической документации. Визуально подшипники открытого типа проверяют на наличие забоин, следов загрязнений и коррозии, полного комплекта заклепок и тел качения, плотность установки заклепок, наличие повреждений сепаратора. У подшипников закрытого типа следует проверить наличие повреждений уплотнений или защитных шайб.

При установке на одну посадочную шейку двух подшипников (радиальных: шариковых, роликовых сферических и цилиндрических) разница в радиальных зазорах не должна превышать 0,03 мм, а по внутреннему и наружному диаметрам колец – не более половины поля допуска.

2. Сборочные операции – включают совмещение внутренних колец подшипников с валами и внешних колец с корпусами подшипниковых узлов. Совмещение колец с валами выполняют одним из трех способов: механически, нагревом внутренних колец подшипников или охлаждением валов.

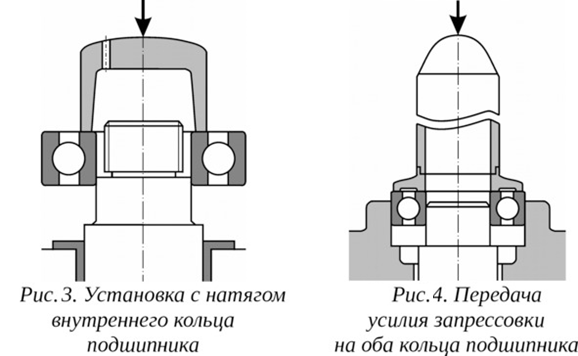

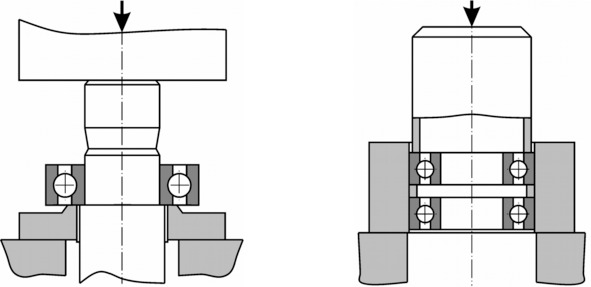

Механическое сопряжение возможно при сборке небольших подшипников с внутренним диаметром до 50…60 мм. При установке подшипника качения усилие напрессовки должно передаваться только через напрессовываемое кольцо, через внутреннее – при посадке на вал и через внешнее – в корпус. Запрещается проводить установку подшипника так, чтобы усилие передавалось с одного кольца на другое через тела качения. Если подшипник одновременно устанавливается на вал и в корпус, то усилие передается на торцы обоих колец.

Не допускается приложение монтажных усилий к сепаратору. Нельзя наносить удары непосредственно по одному из колец подшипника. Допускается нанесение легких ударов по кольцу подшипника качения только через втулку из мягкого металла.

Тепловые посадки применяют для качественной установки подшипников качения. Нагрев проводят в масляных ваннах или с помощью электроиндукционных установок. При установке подшипников открытого типа с цилиндрическим отверстием на вал с натягом подшипник погружают в ванну с чистым минеральным маслом, обладающим высокой температурой вспышки, нагретым до 80…90 °С, и выдерживают в течение 15…20 мин. При установке подшипников качения с защитными шайбами и постоянно заложенной смазкой их нагрев до той же температуры проводят в термостате.

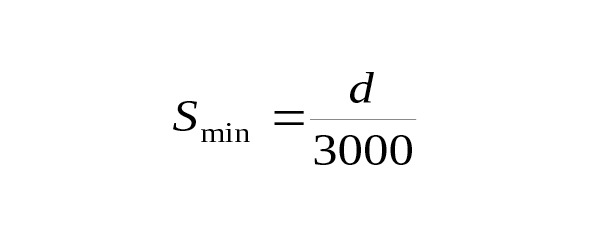

Температуру нагрева подшипника определяют по зависимости:

где Тпом – температура помещения; k – коэффициент, учитывающий условия сборки (k=2…3 – при нагреве, k=1,5…2 – при охлаждении);∙i – значение натяга, определяемое посадкой; α – коэффициент линейного расширения детали (α= (10…12) ·10–6 град.‑1); d – диаметр контактирующих поверхностей (внутреннего кольца и вала или внешнего кольца и корпуса узла).

Нагрев подшипников открытым пламенем недопустим. При этом могут возникать поверхностные повреждения и внутренние напряжения деталей подшипников.

Нагретый подшипник качения устанавливают на вал и доводят до места установки небольшим усилием. При этом сторона подшипника, на которой нанесено заводское клеймо, должна быть снаружи.

Для крупногабаритных подшипников целесообразным является применение гидравлического распора, обеспечивающего качественную его установку, отсутствие каких‑либо повреждений посадочных поверхностей и высокую производительность работ по сборке подшипниковых узлов. Этот способ рекомендуется для установки подшипников качения с внутренним коническим отверстием диаметром более 120…150 мм.

Охлаждение вала повышает предел прочности и твердость сталей, не меняя их пластических свойств. Исключение составляют стали с остаточным аустенитом (стали легированные вольфрамом, ванадием, молибденом – работающие при ударных нагрузках). Мартенситное превращение таких сталей начинается при положительных температурах, а заканчивается при отрицательных. Сопровождается необратимым увеличением объема и посадочного диаметра вала. Например, превращение 10% аустенита в мартенсит вызывает увеличение диаметра вала 100 мм примерно на 130 мкм.

При посадке подшипника качения в корпус подшипникового узла с натягом рекомендуется предварительно охладить подшипник жидким азотом (до ‑160 °С) или сухим льдом, либо нагреть корпус.

Наиболее целесообразными являются способы установки, при которых осуществляется одновременное и равномерное давление по всей окружности устанавливаемого кольца подшипника. При таких способах не возникает перекос кольца. Для этого применяют трубы из мягкого металла, внутренний диаметр которых несколько больше диаметра отверстия кольца подшипника, а наружный – немного меньше наружного диаметра кольца. На свободном конце трубы устанавливают заглушку со сферической наружной поверхностью, к которой прилагают усилие при установке подшипника.

Усилие при посадке подшипников качения следует создавать с помощью механических либо гидравлических прессов и приспособлений. При отсутствии таких приспособлений и при посадке подшипников малых размеров с небольшими натягами допустимо нанесение несильных ударов молотком через монтажную трубу с заглушкой.

При любых способах установки, особенно с помощью молотка, необходимо тщательно следить за обеспечением равномерного, без перекоса, осевого перемещения кольца подшипника. Наличие перекоса при установке приводит к образованию задиров на посадочной поверхности, неправильному расположению подшипника, приводящего к сокращению его срока службы, а в отдельных случаях – к разрыву установленного кольца.

3. Регулировочные операции – включают регулировку радиальных и осевых зазоров подшипников качения, а также проверку правильности установки деталей подшипниковых узлов.

Двухрядные сферические шариковые и роликовые подшипники с коническим отверстием устанавливают на цилиндрическом валу с помощью закрепительных и стяжных втулок, а на валах с конической шейкой – непосредственно на шейку вала. Установку подшипников с диаметром отверстия до 70 мм и нормальными натягами целесообразно осуществлять с помощью монтажной втулки, навертываемой на резьбовой конец вала. Нажимная часть воздействует на торец закрепительной втулки или непосредственно на торец внутреннего кольца (при установке без закрепительных и стяжных втулок). Подшипники качения с диаметром отверстия свыше 70…100 мм следует устанавливать гидравлическими методами. По мере осевого продвижения закрепительной втулки внутреннее кольцо подшипника деформируется (расширяется), радиальный зазор уменьшается. Радиальный зазор необходимо контролировать с помощью щупа.

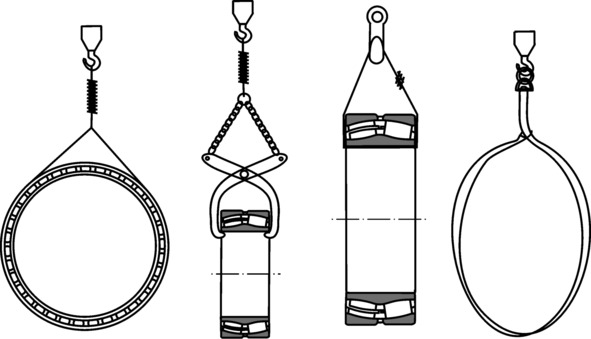

Допустимое минимальное значение радиального зазора после сборки узла для подшипников, изготовленных с зазорами нормальной группы, ориентировочно может быть определено по формуле

где d – номинальный диаметр отверстия подшипника.

При установке игольчатого подшипника без сепаратора последняя игла должна входить с зазором, равным от 0,5 до 1 диаметра иглы. Иногда для выполнения этого условия устанавливают последнюю иглу с меньшим диаметром.

В процессе установки подшипников (особенно воспринимающих осевые усилия) с помощью щупа толщиной 0,03 мм или по световой щели следует убедиться в плотном прилегании торцов колец подшипника качения к торцам заплечиков. Аналогичной проверке должны быть подвергнуты противоположные торцы подшипников и торцы прижимающих их в осевом направлении деталей подшипникового узла.

Необходимо проверить правильность взаимного расположения подшипников в опорах одного вала. Вал должен вращаться от руки легко, свободно и равномерно.

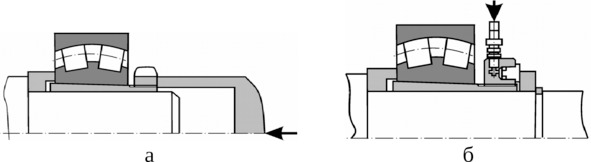

Осевой зазор радиально‑упорных и упорных подшипников устанавливают осевым смещением внешнего и внутреннего колец с помощью прокладок, гаек или распорных втулок. Для проверки осевого зазора в собранном подшипниковом узле к торцу выходного конца вала подводят измерительный наконечник индикатора перемещения часового типа, закрепленного на штативе. Осевой зазор определяют по разнице показаний индикатора при крайних осевых положениях вала. Вал смещают в осевом направлении до полного контакта тел качения с поверхностью качения соответствующего внешнего кольца подшипника.

Для повышения точности вращения, особенно в быстроходных подшипниковых узлах, например, шпинделей шлифовальных станков, зазоры в радиально‑упорных подшипниках выбирают, создавая стабильный натяг на подшипники. Это достигается приложением к вращающемуся кольцу подшипника осевого усилия через тарированную пружину. При этом тела качения точно фиксируются на дорожках качения.

Для предотвращения «закусывания» крупных подшипников при сборке узлов или в процессе эксплуатации перед установкой их в разъемные корпуса допускается проводить пришабривание поверхностей полуотверстий в местах разъема. Полноту прилегания крупных подшипников к посадочным местам в разъемных корпусах проверяют с помощью калибра и краски (отпечатки краски должны составлять не менее 75% общей посадочной площади). В разъемных корпусах с помощью щупа проверяют также плотность и равномерность прилегания основания крышки (зазор – не более 0,03…0,05 мм).

В собранном подшипниковом узле необходимо проверить наличие зазоров между вращающимися и неподвижными деталями. Особое внимание следует обратить на наличие зазоров между торцами неподвижных деталей и торцами сепараторов, которые иногда выступают за плоскость торцов колец. Проверяют совпадение проточек для подачи смазки в корпусах, со смазочными отверстиями во внешних кольцах подшипников.

Для подшипников с цилиндрическими роликами и без бортов после их установки проверяют относительное смещение внешнего и внутреннего колец в осевом направлении. Оно не должно быть более 0,5…1,5 мм для подшипников с короткими роликами и более 1…2 мм – с длинными роликами (большие значения – для подшипников больших размеров).

Пробными пусками механизма или машины на низких оборотах без нагрузки проверяют качество установки подшипников качения после завершения сборочных операций и введения в подшипниковые узлы смазочного материала.

При этом прослушивают шум вращающихся подшипников качения с помощью стетоскопа. Прослушивая подшипники, необходимо учитывать особенности узла и природу шума. Кроме повреждений подшипниковых узлов, повышенный шум может быть вызван зубчатыми передачами и соединительными муфтами. Окончательное заключение о причинах повышенного шума можно сделать после тщательной проверки и прослушивания работы всех узлов механизма или машины.

Другим показателем качества и стабильности работы подшипникового узла является температура. При обычных условиях работы температура подшипника не должна превышать температуру окружающей среды более, чем на 30 °С.

Причиной повышенной температуры может быть малый зазор в подшипнике, чрезмерно большой натяг, недостаток смазки, увеличенный момент трения вследствие износа рабочих поверхностей подшипника или взаимного перекоса колец. При этом следует учитывать, что в течение 1…2 дней после смазывания (в т.ч. повторного) происходит некоторое повышение температуры подшипника качения.

2. Схемы и методы установки подшипников качения

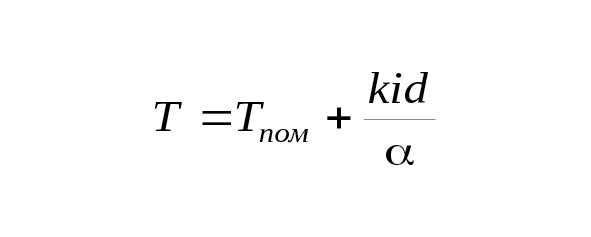

Для транспортировки подшипников качения используют различные приспособления (рис. 1): подпружиненные захваты, петли из мягкой проволоки и ленты.

Рис. 1. Приспособления для транспортирования подшипников

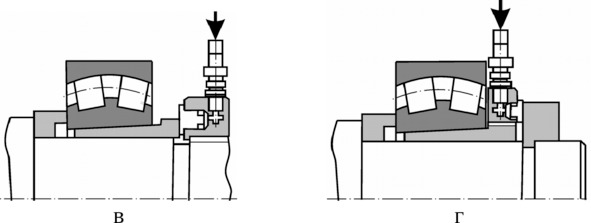

Установку подшипников качения с диаметром отверстия до 80 мм можно осуществлять с помощью молотка и монтажной втулки (рис. 2). Если с натягом устанавливается внутреннее кольцо подшипника, то сначала его устанавливают на валу (рис. 3). При одновременной посадке с натягом на вал и в корпус усилие запрессовки необходимо передавать на оба кольца подшипника (рис. 4).

Рис. 2. Комплект монтажных инструментов «Baltech Tools» (слева) и TMFT 36 (справа)

Усилие, необходимое для запрессовки подшипника качения, можно значительно уменьшить путем его нагрева в масляной ванне (рис. 5). Для нагрева подшипников также широко применяются электрические плитки и индукционные нагреватели (рис. 6, табл. 1).

Рис. 5. Схема нагрева подшипника в масляной ванне

Температура нагрева обычно превышает температуру сопрягаемой детали на 80…90 °С, но во избежание изменений в структуре металла она не должна превышать 120…125 °С. Категорически запрещается применять открытое пламя для нагрева подшипников качения.

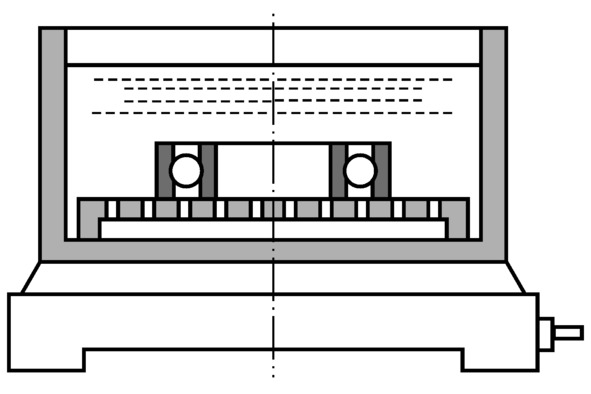

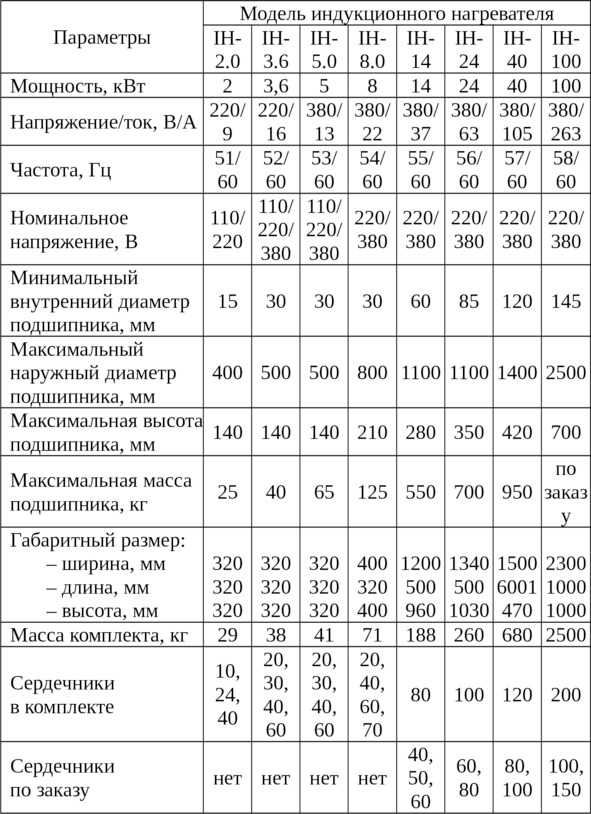

Рис. 6. Модели индукционных нагревателей ООО «АМБ Технолоджис» (Киев, Украина)

Табл. 1. Технические характеристики индукционных нагревателей подшипников

Принцип индукционного нагрева

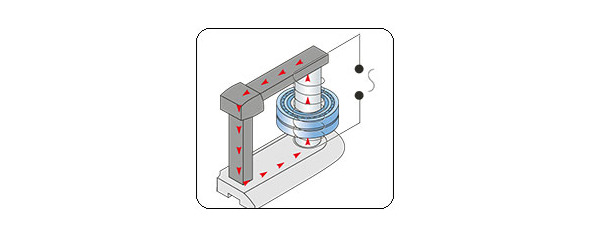

В основе действия индукционного нагревателя лежит принцип нагревания вторичной обмотки трансформатора. На стальном магнитопроводе имеется первичная обмотка с большим числом витков (рис. 7). Подшипник или другая нагреваемая металлическая деталь выполняют роль вторичной короткозамкнутой обмотки. Соотношение напряжений на первичной и вторичной обмотках равно отношению числа витков, в то время как мощность остается постоянной. Таким образом в подшипнике циркулирует большой ток малого напряжения, вызывающий его интенсивный разогрев. В то же время первичная обмотка и магнитопровод не нагреваются.

Рис. 7. Принцип работы индукционного нагревателя

Вследствие электромагнитной индукции при индукционном нагреве подшипник намагничивается. Поэтому важно обеспечить размагничивание подшипника, чтобы он не притягивал металлические частицы. Современные индукционные нагреватели обеспечивают автоматическое размагничивание подшипников после окончания нагрева до требуемой температуры.

Индукционный нагрев признан в мировой передовой практике наиболее оптимальным способом при монтаже подшипников на цилиндрические валы, а также используется для нагрева других деталей, таких как зубчатые колеса, втулки и корпуса подшипников. По сравнению с традиционными методами нагрева он является гораздо более экологичным и безопасным.

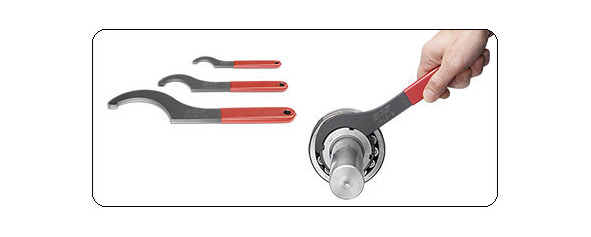

Установку подшипников с диаметром внутреннего отверстия до 80 мм на коническую шейку вала можно осуществлять завинчиванием стопорной гайки накидным ключом (рис. 8).

Рис. 8. Накидные ключи серии HN (слева) и принцип завинчивания ключом стопорной гайки (справа)

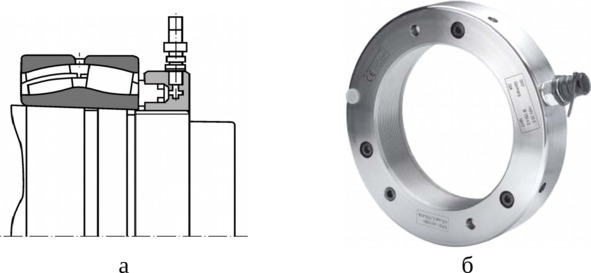

Подшипники с диаметром внутреннего отверстия свыше 50 мм можно устанавливать на коническую шейку вала гидравлическим способом с помощью гидравлической гайки. Гайка навинчивается на вал (рис. 9а), а при отсутствии резьбы – крепится на валу при помощи вспомогательных деталей.

Рис. 9. Схема установки подшипника при помощи гидравлической гайки (а) и внешний вид гайки серии HMV (б)

При этом поршень гайки устанавливается с упором на внутреннее кольцо подшипника. Последующая подача масла перемещает поршень относительно гайки, обеспечивая посадку подшипника с натягом на вал, и соответствующее уменьшение зазора в подшипнике. После этого гайку снимают и проводят стопорение подшипника на валу.

Гайки серии HMV (рис. 9б) поставляются в широком диапазон стандартных размеров от 50 до 1000 мм с быстросъёмными штуцерами для подключения к гидравлическим насосам. Штуцеры могут располагаться с торца или на боковой поверхности гайки, что удобно при работе в ограниченном пространстве.

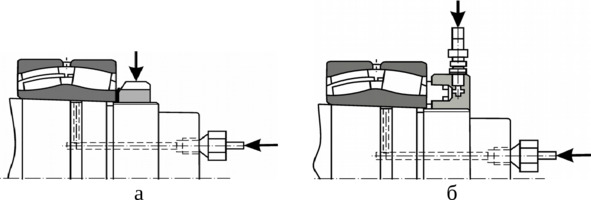

Подача масла под давлением на сопрягаемые поверхности вала и подшипника облегчает завинчивание гайки в процессе монтажа на коническую шейку вала (рис. 10а). Наиболее эффективным способом установки подшипников с коническим отверстием является подвод масла под давлением при одновременном использовании гидравлической гайки (рис. 10б).

Рис. 10. Подвод масла на сопрягаемые поверхности при использовании стопорной (а) и гидравлической (б) гайки

Подшипники качения на закрепительных и стяжных втулках всегда устанавливаются с натягом. Значение натяга определяется осевым смещением кольца подшипника относительно поверхности втулки. Смещение кольца при установке подшипника на стяжной втулке проводят завинчиванием шлицевой гайки (рис. 11а) или перемещением поршня гидравлической гайки (рис. 11б). Процесс установки в этом случае аналогичен установке подшипника на коническую шейку вала, но с тем отличием, что отсутствует возможность подачи масла под давлением на сопрягаемые конические поверхности.

Рис. 11. Смещение кольца завинчиванием шлицевой гайки (а) и перемещением поршня гидравлической гайки (б)

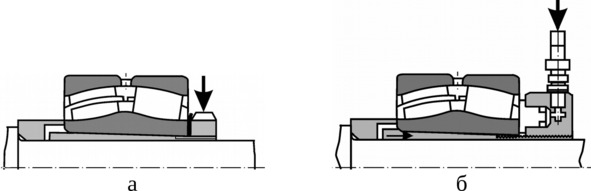

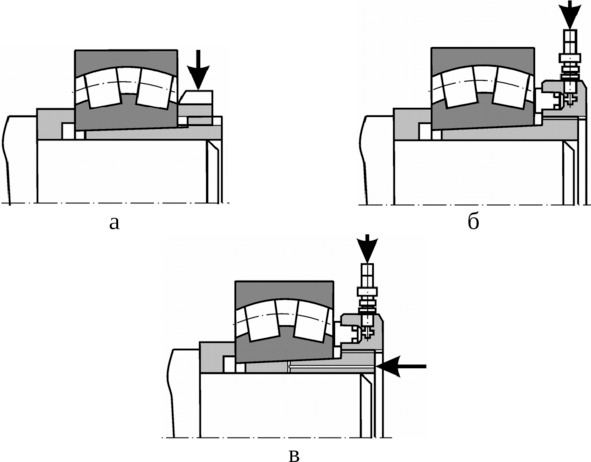

В случае установки подшипника на стяжной втулке, втулка запрессовывается между шейкой вала и отверстием подшипника. При этом возможны различные схемы проведения процесса: с использованием молотка и монтажной втулки (рис. 12а); навинчиванием шлицевой гайки на вал накидным ключом (рис. 12б); запрессовкой стяжной втулки поршнем гидравлической гайки, навинченной на вал (рис. 13а) или на стяжную втулку с упором в разъемное монтажное кольцо (рис. 13б).

Рис. 12. Запрессовка стяжной втулки с использованием молотка и монтажной втулки (а) и навинчиванием шлицевой гайки на вал накидным ключом (б)

Для облегчения установки игольчатых подшипников без сепаратора дорожка качения внешнего или внутреннего кольца подшипника, в зависимости от конструкции опоры, покрывается смазкой, на которую наклеивают иглы. Сборку узла осуществляют с помощью монтажной оправки, заходный диаметр которой на 0,1…0,3 мм меньше размера подшипника (рис. 14).

Рис. 13. Запрессовка стяжной втулки поршнем гидравлической гайки навинченной на вал (а) и на втулку с упором в разъемное монтажное кольцо (б)

Рис. 14. Использование монтажной оправки

3. Схемы и методы съема подшипников качения

Технологические операции, связанные с разборкой подшипниковых узлов, выполняют в следующих случаях : при замене вышедшего из строя подшипника качения, при замене межопорных деталей механизма, при выявленных дефектах сборки узлов. Выполнение этих операций должно соответствовать следующим требованиям: качество посадочных поверхностей не должно ухудшаться, трудоемкость разборки должна быть минимальной.

При съеме подшипников с валов используют: механические и гидравлические съемники, слесарный инструмент, гидравлические гайки, ударные ключи, оборудование для гидравлической распрессовки.

Установка и съем подшипников качения, устанавливаемых с натягом, требует приложения значительных усилий, из‑за которых часто возникают повреждения деталей подшипников и валов. Данные работы связаны с простоями производственного оборудования. Эти особенности необходимо учитывать при выборе схемы установки и съема подшипников качения.

Во всех случаях работы с подшипниками качения запрещается наносить удары молотком по кольцам, телам качения и сепаратору подшипника.

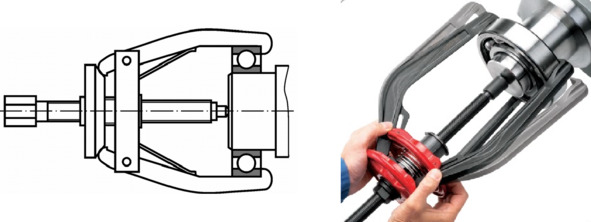

Разборку подшипников, установленных с натягом непосредственно на шейку вала или в корпус (рис. 15), лучше всего проводить, используя ручной или гидравлический пресс. При этом усилие передается тому кольцу подшипника, которое установлено с натягом.

Рис. 15. Съем и извлечение подшипников установленных с натягом на шейку вала (слева) и в корпус (справа)

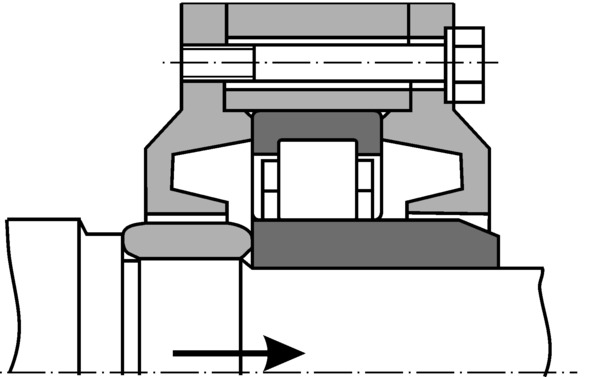

Для разборки подшипникового узла можно использовать приспособление, показанное на рис. 16, которое крепится к корпусу через отверстия, предназначенные для крепления крышки узла. Усилие передается через гайку на внешнее кольцо подшипника, извлекая его вместе с валом из корпуса.

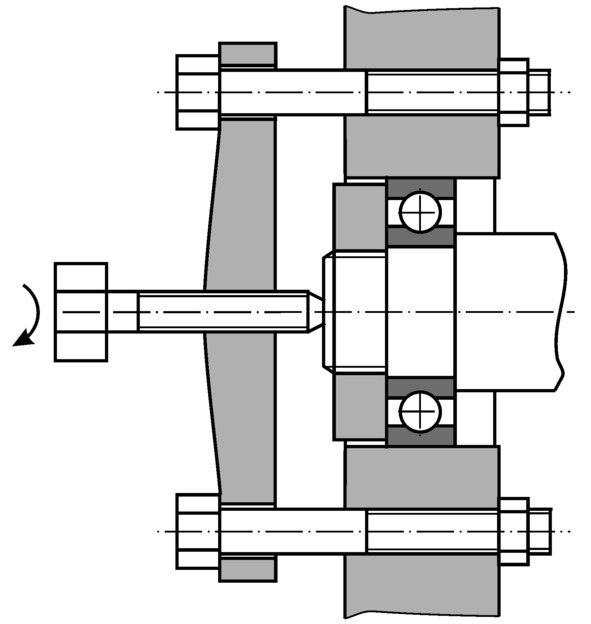

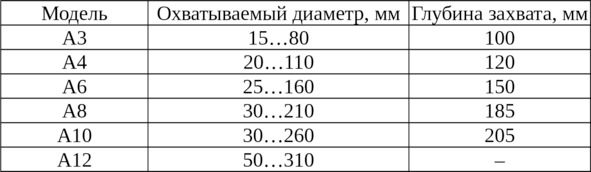

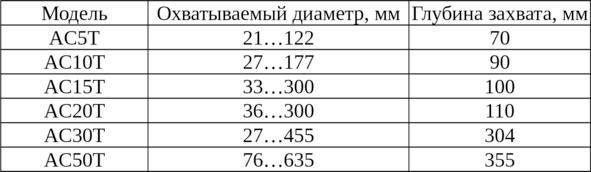

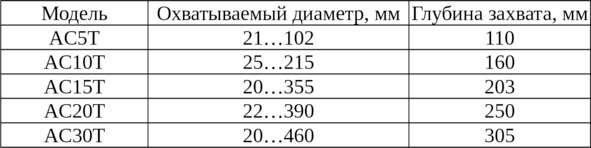

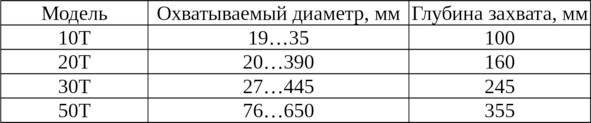

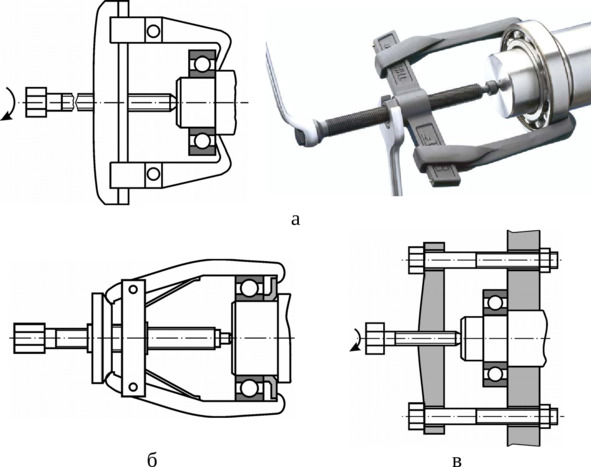

Для съема подшипников с вала при помощи механических и гидравлических съемников (рис. 17 и табл. 2…3.6, рис. 18) на валу предусматриваются выемки.

Рис. 16. Извлечение подшипника из корпуса

Рис. 17. Типы съемников подшипников

Если захваты съемника не достают до борта внутреннего кольца подшипника (рис. 19а), возможно приложение усилия через смежную деталь (рис. 19б). Если сзади подшипника имеется свободное пространство, применяют съемники, соединенные с различными вспомогательными разъемными деталями: стяжные полукольца (рис. 19в), скобы и хомуты.

Табл. 2. Съемник механический c тремя захватами типа СМ 0703

Табл. 3. Съемник механический с двумя захватами типа СМ 0804

Табл. 4. Съемник гидравлический унифицированный с антискользящим устройством типа СГ 710 U

Табл. 5. Съемник механический на три захвата с антискользящим устройством типа СМ 0700

Табл. 6. Съемник гидравлический раздельный типа СГ 0902S

Рис. 18. Механические съемники подшипников различного типа фирмы «EGA Master» (Испания)

Как исключение, при отсутствии возможности использования захватов за внутреннее кольцо, допускается захват подшипника за внешнее кольцо (рис. 20). При этом возрастает риск повреждения подшипника, и, в случае дальнейшего использования, съем необходимо проводить при вращении захватов при фиксированном положении винта съемника.

Если подшипник упирается в заплечик, то его можно извлечь из корпуса с помощью выколотки из мягкого металла.

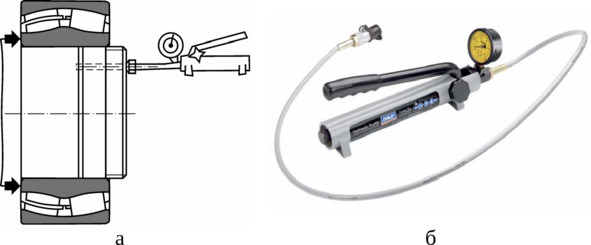

Наличие на валах отверстий и канавок для подвода масла значительно облегчает проведение съема подшипников качения (рис. 21а). Масло под давлением подается и равномерно распределяется по сопряженным поверхностям подшипника и вала, снижая до минимума трение между ними . Для этого используются гидравлические насосы, например, SKF 729124 E (рис. 21б). Данный насос в основном предназначен для гидравлических гаек, но может использоваться для установки и съема подшипников качения или других деталей методом гидрораспора при давлении до 100 МПа. Для точного регулирования давления насос оснащён манометром. Объём контейнера насоса для масла составляет 250 см³.

Рис. 19. Схемы съема подшипников с вала путем приложения усилия: а – к внутреннему кольцу; б – то же, через смежную деталь; в – к кольцам подшипника через вспомогательное кольцо

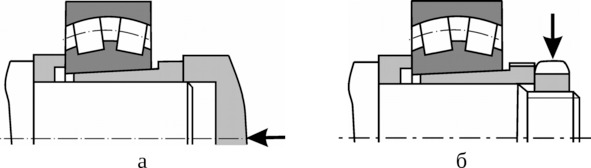

Разборка подшипников с закрепительной втулкой может осуществляться с применением как шлицевой гайки и монтажной втулки (рис. 22а), так и гидравлической гайки и упорного кольца (рис. 22б).

Рис. 20. Захват подшипника за внешнее кольцо

Рис. 21. Схема гидравлической распрессовки (а) и внешний вид гидравлического насоса SKF 729124 E (б)

Рис. 22. Разборка подшипников с закрепительной втулкой с применением шлицевой гайки и монтажной втулки (а), и гидравлической гайки и упорного кольца (б)

Съем подшипников со стяжной втулкой можно проводить с помощью шлицевой гайки, навинчиваемой накидным ключом на резьбу втулки (рис. 23а). В случае применения гидравлической гайки (рис. 23б) поршень надавливает на внутреннее кольцо подшипника, смещая стяжную втулку так, что натяг исчезает, и подшипник легко снимается с вала. Наличие отверстий и канавок для подвода масла в стяжной втулке облегчает проведение операций съема подшипника. Масло под давлением разделяет сопряженные поверхности втулки и подшипника, а последующее навинчивание гайки выталкивает стяжную втулку.

Рис. 23. Разборка подшипника со стяжной втулкой с помощью шлицевой гайки и накидного ключа (а), гидравлической гайки (б) и гидравлической гайки с подводом масла на сопряженные поверхности подшипника и втулки (в)

Разборку подшипников со стяжной втулкой упрощает применение гидравлической гайки с одновременным подводом масла на сопряженные поверхности подшипника и втулки (рис. 23в).

Съем подшипника качения посредством индукционного нагрева (рис. 24) наиболее удобен для внутренних колец роликовых цилиндрических подшипников. Размеры нагревателя и форма его конструкции зависят от габаритных размеров и конструкции подшипникового узла.

Рис. 24. Индукционные нагреватели EAZ для съема подшипников с нагревом

Заключение

Качественная сборка и разборка подшипниковых узлов с сохранением целостности деталей подшипников качения и корпусных деталей узлов невозможна без применения соответствующих современных технологий, инструментов и приспособлений. Наличие соответствующего инструмента и приспособлений сокращает время работы по установке и съему (извлечению) подшипников качения.

Строгое соблюдение последовательности технологических операций по сборке подшипниковых узлов является основой длительной работы подшипников качения. Пренебрежение приведенными рекомендациями по разборке подшипниковых узлов может привести к повреждению валов и корпусных деталей механизмов и машин, что ведет к увеличению общих затрат на их ремонт и восстановление.