Содержание страницы

1. Общие сведения

Гидроизоляционные материалы, в том числе кровельные, предназначены для защиты строительных конструкций, зданий и сооружений от проникновения влаги и другой агрессивной среды. Кровельные и подкровельные материалы служат непосредственно для устройства кровли и предназначены для защиты зданий и сооружений от влаги, ветра и холода. Именно эти факторы и обусловливают необходимость многослойности таких конструкций, составными частями которых являются теплоизоляция, гидроизоляция, ветрозащита, система водоотвода, кровельное покрытие и каркас, призванный их выдерживать.

Кровельное покрытие в течение всего срока эксплуатации подвергается воздействию многих агрессивных факторов внешней среды. При изменении температуры происходит старение и деформация как самого кровельного материала, так и всей системы (основания, тепло-, паро- и гидроизоляции). При высоких температурах процессы старения идут быстрее, поскольку, например, в битумных или битумно-полимерных вяжущих ускоряется реакция их с озоном, при низких температурах процессы старения замедляются. Поэтому выбор кровельного материала зависит от многих параметров: типа здания, конструктивных особенностей несущих элементов крыши, дизайна строения, климатических условий и условий эксплуатации, комфорта в условиях эксплуатации, долговечности, экологии, финансовых возможностей заказчика и др.

Гидроизоляционные материалы в отличие от кровельных находятся, как правило, в непосредственном постоянном контакте с водяными парами или водой, в ряде случаев действующей под давлением. Поэтому их основное назначение – не допускать миграцию воды через ограждающую конструкцию (антифильтрационная гидроизоляция) и проникновение агрессивной грунтовой воды, содержащей кислоты, сульфаты, сероводород, хлор, вызывающих разрушение бетона и металла, к изолируемому материалу (антикоррозионная гидроизоляция). Они должны отличаться такими свойствами, как водонепроницаемость, водостойкость, долговечность, а также удовлетворять требованиям нормативных документов по прочности, деформативности, тепло-, морозо- и химической стойкости и др. Различают гидроизоляцию оклеечную, пропиточную, окрасочную, инъекционную, штукатурную, литую, монтируемую, засыпочную и др. Изготовляют гидроизоляционные материалы в основном из нефтяного битума, дегтя, полимеров и минеральных веществ с добавлением наполнителей и модифицирующих добавок (растворителей, стабилизаторов, пластификаторов, отвердителей, антисептиков и т.п.).

Номенклатура гидроизоляционных (кровельных) материалов весьма обширна как по внешнему виду, сырьевой базе, так и технологическим приемам получения. По внешнему виду и физическому состоянию они подразделяются на вязкопластичные (мастики, эмульсии, пасты), порошковые (растворы), рулонные, листовые (плитные), пленочные, мембранные и др.

2. Вязкопластичные материалы

Вязкопластичные составы являются многофункциональными материалами, применяемыми как для выполнения гидроизоляции, так и кровельного ковра – рулонного или мастичного. Они обладают практически теми же свойствами, что и другие гидроизоляционные материалы, но отличаются тем, что формируются в бесшовное покрытие (пленку, мембрану) на изолируемой поверхности.

Мастики получают при смешивании органических вяжущих с минеральными наполнителями и различными добавками, улучшающими их качество (СТБ 1262, ГОСТ 30693). Внешне они представляют собой жидко-вязкую однородную массу, которая после нанесения на поверхность (в 2–3 слоя) отвердевает и превращается в монолитное бесшовное покрытие. Толщина образовавшейся пленки зависит от количества сухого остатка в мастике. Чем меньше величина сухого остатка, тем тоньше пленка. У мастик, в состав которых не входит растворитель, отвердение происходит без уменьшения толщины нанесенного состава.

Вяжущим веществом в мастиках служат битумы, олигомеры, полимеры, сополимеры и их смеси (композиции). В зависимости от состава вяжущего и способа изготовления различают мастики:

- битумно-эмульсионные (МБЭ), получаемые путем эмульгирования битума и состоящие из двух взаимно нерастворимых жидкостей (битум – вода) и эмульгирующих добавок;

- битумно-полимерные горячие (МБПГ), состоящие из битума, полимера, наполнителя или без него;

- битумно-полимерные холодные (МБПХ), состоящие из битума, полимера, растворителя и наполнителя или без него;

- битумно-полимерные отверждаемые (МБПО), состоящие из полимерного и битумного вяжущего с вулканизирующим агентом;

- полимерные холодные (МПХ), изготовленные на основе каучуков, резиновой смеси, наполнителей, пластификаторов и растворителя;

- битумно-резиновые эмульсионные (МБРЭ), состоящие из битумного вяжущего, каучука и (или) резиновой крошки, эмульгирующих добавок и воды;

- битумно-полимерные эмульсионные (МБПЭ), изготовленные на основе эмульсий битумов и полимеров или эмульсий битумно-полимерного вяжущего, наполнителей и модифицирующих добавок;

- полимерно-дисперсионные (МПД), изготовленные на основе водных дисперсий полимеров, наполнителей и модифицирующих добавок.

По физико-механическим показателям они должны соответствовать нормам, приведенным в табл. 1.

Таблица 1. Технические требования к кровельным и гидроизоляционным мастикам по СТБ 1262

| Наименование показателей | Численные значения показателей для мастик марок | |||||

| МБЭ МБРЭ МБПЭ | МПД | МБПГ | МБПХ | МПХ | МБПО | |

| Массовая доля нелетучих веществ, %, не менее | 45 | 70 | – | 30 | 50 | 30 |

| Условная вязкость, с, не менее | 5 | – | – | 100 | 50 | 100 |

| Прочность сцепления с основанием, МПа, не менее | 0,3 | 0,6 | 0,2 | 0,3 | 0,3 | 0,3 |

| Условная прочность на растяжение, МПа, не менее | 0,2 | 0,6 | 0,2 | 0,2 | 0,2 | 0,2 |

| Относительное удлинение при растяжении, %, не менее | 100 | 250 | 100 | 100 | 150 | 150 |

| Водопоглощение в течение 24 ч, % по массе, не менее | 2 | 5 | 2 | 2 | 2 | 2 |

С целью снижения расхода вяжущего и улучшения технических характеристик мастик (повышения теплостойкости, снижения хрупкости, усадки) в их состав вводят наполнители с частичками размером менее 150 мкм. Наполнителями могут быть порошкообразные, волокнистые, комбинированные и универсальные материалы. Среди порошкообразных наполнителей различают пылевидные частицы размером менее 10 мкм и каменную муку (10…150 мкм). К пылевидным частицам относят известняковые, меловые, кирпичные, шлаковые порошки, а также минеральные вяжущие – гипс, цемент, известь-пушонку. В качестве волокнистых наполнителей используют коротковолокнистую шлаковую вату, сечку стекловолокна, торфяную крошку, асбест 6-й и 7-й групп.

Лучшими считаются комбинированные наполнители в соотношении – волокнистые и пылевидные 1 : 1,5…1 : 1,3. Например, в горячей мастике высокого качества должно быть не менее 25% пылевидного наполнителя, 10% волокнистого и 20% комбинированного.

Универсальность наполнителя определяется его кислото- и щелочестойкостью. К таким наполнителям относят материалы, состоящие в основном из углерода – графит и сажа. Графит является природным минералом и используется в виде графитовой муки. Сажа – продукт сжигания нефтяных и каменноугольных масел при ограниченном доступе воздуха или термической переработки без доступа воздуха. Выпускается более десяти разновидностей сажи: канальная и печная газовая, форсуночная, ламповая, термическая, антраценовая и др.

По способу применения мастики подразделяют на горячие и холодные. Горячие мастики требуют предварительного подогрева перед применением до 160…180 °С. Холодные мастики поставляются готовыми к применению и могут быть эмульсионные либо содержать растворитель (СТБ 1992).

В зависимости от вида разбавителя мастики подразделяют на содержащие воду и органические растворители или жидкие органические вещества (соляровое, машинное и другие масла, жидкие нефтяные битумы, мазут). Растворители (разжижители) после нанесения мастики испаряются, а исходные вяжущие приобретают вязкость, близкую к первоначальной. Органические растворители, применяемые в мастиках в качестве разбавителей, различают по скорости испарения. Они могут быть легкими (бензол, толуол, сырой бензиновый дистилат), средними (лигроин, уайт-спирит) и тяжелыми (керосин, сольвент). Следует помнить, что пары большинства растворителей тяжелее воздуха и могут скапливаться в углублениях и нишах строительных конструкций.

По назначению мастики подразделяют на кровельные, приклеивающие, гидроизоляционные и пароизоляционные. Основные технические характеристики битумно-полимерных мастик, применяемых на строительных объектах Республики Беларусь, приведены в табл. 2.

Таблица 2. Основные технические характеристики полимерных и битумно-полимерных мастик, применяемых на строительных объектах

| Наименование мастики | Качественные показатели | |||||||

| Теплостойкость, °С | Условная вязкость, с | Прочность | Относительное удлинение, % | Гибкость

на брусе, °С |

Водопоглощение, % | |||

| сцепления

с основанием, МПа |

на сдвиг клеевого соединения, кН/м | пленки покрытия при растяжении, МПа | ||||||

| Аутокрин (МБПХ) | 90 | ≥ 100 | 0,9…1,0 | ≥ 1 | ≥ 0,5 | > 1000 | ≤ –15 | 0,1…0,5 |

| Автофикс | 90 | ≥ 100 | 0,7 | ≥ 1 | ≥ 0,3 | ≥ 300 | ≤ –15 | 0,1…0,5 |

| Битумно-каучуковая | 100 | 0,3…0,4 | 0,6 | 800…1000 | –15…–20 | > 0,5 | ||

| Битумно-латексная | 55…90 | 0,2…0,3 | 0,2 | 0,1 | 1200 | –30 | ≤ 3,5 | |

| Битумно-эмульсионная (МБЭ) | 90…95 | ≥ 100 | ≥ 0,45 | ≥ 1 | 1,33 | 100…700 | –5…–15 | ≤ 0,9 |

| Вишера (Технониколь №22) | ≥ 95 | 0,45…0,60 | ≥ 4 | 0,3 | ||||

| Гипердесмо | > 90 | 300…600 | > 2,0 | 5,5 | > 600 | –52 | 0 | |

| Гиперруф 270 | 100 | > 2,5 | 7,45 | 900±80 | 0 | |||

| Легенда | 90 | ≥ 100 | ≥ 0,59 | 1,4…1,5 | 1,35…1,58 | 423…478 | ≤ –15 | ≤ 0,6 |

| Профикс КР | 90 | 15 | 0,57…1,44 | 0,81 | 1040 | –15 | ≤ 3,2 | |

| Профикс ГИ | 90 | 16 | 0,53…0,66 | 0,86 | 926 | –15 | ≤ 2,8 | |

| Реамаст | 100 | ≥ 0,6 | 1,0…2,0 | 150…400 | –50 | ≤ 2,0 | ||

| Славянка | 110…140 | 180…230 | 0,4…2,6 | 1,0…2,0 | 500…1000 | –30…–50 | ≤ 0,4 | |

| Фиксер | 110 | 0,5…0,8 | ≥ 4 | 0,3 | ||||

| ФлексиМАСТ | 90 | 0,52 | 1,5 | 1,35 | > 400 | –15 | > 0,7 | |

| Техномаст | ≥ 110 | ≥ 100 | 0,45…0,90 | ≥ 4 | ≥ 1,0 | ≥ 500 | –50 | ≤ 0,4 |

| Эврика | 105 | не более 50 | 0,20…0,25 | ≥ 5 | ≥ 0,2 | ≥ 1100 | ≤ 1,0 | |

Эмульсии представляют собой дисперсионные системы с жидкой дисперсионной средой и твердой или жидкой дисперсной фазой. В эмульсиях, применяемых в кровельных работах, дисперсионной средой чаще всего является вода, а дисперсной фазой – тонкоизмельченные битум, деготь, отдельные виды полимеров или их композиции. Для объединения этих несмешивающихся веществ и обеспечения устойчивости (стабильности) структуры применяют третий компонент – эмульгатор, уменьшающий поверхностное натяжение на поверхности раздела двух сред, например, «битум – вода». В качестве эмульгаторов служат поверхностно-активные вещества – мыло, олеиновая кислота, асидол, асидол-мылонафт в сочетании с едким натром и жидким стеклом, концентрат сульфитно-спиртовой барды и др. Количество эмульгатора в эмульсии, как правило, не превышает 3%. При необходимости эмульсии могут быть модифицированы полимерами и латексами каучуков.

Битумные эмульсии готовят в высокоскоростных смесителях (гомогенизаторах) на основе битума марок БН 50/50, БНК 45/180, БНД 40/60, БНД 60/90. Если в битум вводится латекс, то эмульсию называют битумно-латексной. В качестве латексов используют продукты совместной полимеризации бутадиена и стирола (СКС-20, СКС-30, СКС-65), наирит Л-4 в количестве 10…30%. Приготовление эмульсии включает разогрев битума до t = 50…120 °С, приготовление эмульгатора и диспергирование вяжущего в виде частиц размером около 1 мкм в горячей воде при t = 85…90 °С с добавлением водного раствора эмульгатора.

Применяют битумные эмульсии при устройстве кровель, строительстве, ремонте и реконструкции зданий, а также в качестве окрасочной изоляции панелей покрытий, защитного гидро- и пароизоляционного слоя, грунтовки основания под гидроизоляцию и приклейки штучных и рулонных битумных материалов. Проникая в поры и капилляры гидроизолируемой поверхности, эмульсия распадается: вода испаряется, а частицы битума, освободившись от защитных оболочек, оседают на поверхности пор и капилляров.

Пасты являются высококонцентрированными эмульсиями либо эмульсиями с твердыми эмульгаторами и представляют собой густую массу, состоящую из диспергированного битума в воде в присутствии неорганических твердых эмульгаторов: извести (гашеной или негашеной), высокопластичной глины, тонких порошков цемента, каменного угля, сажи. Они тоже адсорбируются на поверхности частиц битума, образуя защитный слой, препятствующий слипанию частиц. Наиболее водостойкими являются пасты с известковым эмульгатором. Пасты можно

разбавлять водой до получения нужной вязкости. Применяются пасты для устройства пароизоляционных и бесшовных монолитных покрытий (безрулонных монолитных кровель), уплотнения стыков в кровлях и ремонта различных видов кровель безогневым способом.

Грунтовки (праймеры) в кровельных работах являются гидроизоляционными составами и предназначены для обработки минеральных и старых битумных оснований с целью их обеспыливания и повышения адгезии последующих гидроизолирующих и кровельных битумосодержащих материалов. Они представляют собой битумнополимерные составы или легкоподвижные концентрированные растворы высококачественных нефтяных битумов (БН 70/30, БН 90/10) в органических растворителях. Массовая доля летучих компонентов составляет 35…40%. В качестве растворителей и разбавителей используют бензин, уайт-спирит, керосин, лигроин, соляровое масло (50 до 70%), остальное – битум.

Грунтовки должны быть жидкими, однородными, без комков нерастворимого вяжущего и посторонних примесей, свободно наноситься кистью или распыляться при t = 10 °С и выше, обладать теплостойкостью 50…70 °С при уклоне кровли 45°. Вязкость их должна быть меньше, чем наносимых на них кровельных мастик, они должны обладать способностью распределяться по поверхности защищаемой конструкции (стяжки) тонким слоем. Время высыхания нанесенного слоя при t = 20 °С должно составлять не более 12 ч.

Различают праймер-грунтовки (от англ. primer – первый), предназначенные для первичной подготовки оснований (заполнения пор и дефектов), и грунтовки для повышения сцепления последующего слоя (мастики) с основанием. Производят их двух видов: концентрат и готовые к применению. Концентрат перед применением необходимо разбавить растворителем в соотношении 1 : 1…1 : 2 по объему. Готовые составы перед применением необходимо только тщательно перемешать. Те и другие грунтовки применяют в холодном виде. Гарантийный срок хранения при температуре –20 °С… +30 °С составляет 12 мес.

3. Рулонные и пленочные материалы

В строительной практике с определенной долей условности среди гидроизоляционных (кровельных) материалов выделяют в отдельные группы рулонные (табл. 3), пленочные и мембраны. Однако в нормативно-технической литературе однозначного определения таким материалам нет. Принято считать условной границей между ними ширину полотнищ в 1 м.

Таблица 3. Рулонные битумно-полимерные кровельные материалы

| Наименование материала

(СТБ, ГОСТ, ТУ) |

Основа | Вяжущее, модификатор | Способ укладки | Защитные слои | Технические характеристики | |

| верхний | нижний | Поверхностная плотность (общая / снизу), кг/м2 | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Бикропласт

(ТУ 5774-00100287852-96) |

СТ, ПЭ | АПП, ИПП | Н | К,Ч

П, М |

М, П, ПП | 3,5…5,0/

2,0 |

| Бикрост

(СТБ 1107-98) |

СТ, СХ, ПЭ | Б,СБС, АПП | Н | ПП, К, М, Ч | ПП, М | 3,0…5,0/

1,5 |

| Бикроэласт (ТУ 5770-54100284718-94) | СХ, СТ, ПЭ | Б, СБС | Н | К, С, ПП | ПП | 3,75…4,75/

2,0 |

| Бипластизол (СТБ 1107-98,

ISO 9001-01) |

СТ, СХ, ПЭ | Б, СБС | Н | С, ПП | ПП | 1,5…6,5 |

| Биполь

(СТБ 1107-98, ISO 9001-01) |

СТ, СХ, ПЭ | Б, БЭ | Н | К, ПП | ПП | 3,0…5,5/

> 1,5 |

| Биполикрин (СТБ 1107-98) | СТ, ПЭ | Б, СБС | Н | К, М, ПП | М, ПП | 2,0…6,0/

1,0…3,0 |

| Бирепласт (СТБ 1107-98) | СТ, СХ | Б, П | Н,

Пр Мс |

К, Ч ПП | М, ПП | 2,5…5,5/

0,5 |

| Гидроизол (ГОСТ 7415-86) | АВ, АК, АЦК | Б, П | Пр | К | М | 3,5…4,5/

2,0 |

| Днепроизол (ТУ 5774-00700287869-02) | СХ, СТ, ПЭ | Б, П | Н | К, ПП | ПП | 2,5…5,5 |

| Кровляэласт (СТБ 1107-98) | СХ, СТ, ПЭ | Б, СБС | Н | К, М, ПП | М, ПП | 3…6/1,5 |

| Левизол (ТУ 5774058-11322110-95) | СТ | Б, СБС | Н | К, М, ПП | М, ПП | 3,5/2,0 |

| Линокром (СТБ 1107-98) | СТ, СХ, ПЭ | Б, СБС АПП | Н | К,Ч, М, ПП | М, ПП | 3,6…4,6/

1,6 |

| Пластобит (СТБ 1107-98) | ПЭ, СТ, СХ | Б, СБС | Н | К, М, ПП | ПП | 3,5…5,0 |

| Рубитэкс (СТБ 1107-98) | СТ, ПХ | Б, СБС, | Н | К, ПП | ПП | 4,0…7,0/

2,0 |

Продолжение таблицы 3

| Технические характеристики | |||||||

| Разрывная сила, Н | Водопоглощение, % | Температура хрупкости, °С | Гибкость при температуре, °С | Теплостойкость, °С | Толщина, мм | Размеры: ширина × длина (площадь), м (м2) | Срок службы, лет |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| 600…

735 |

1,0 | –25 | –15 | 120 | 3…5 | 0,85…1,15

(6,0…11,0) |

до 20 |

| 491…

830 |

0,5

1,5 |

–15…

–25 |

0 | 80…85 | 2,7…3,7 | 1,0×10; 15

(10; 15) |

10…25 |

| 491 | 0,5 | –25 | –10…

–25 |

85 | 3,0…4,5 | 1,0×10; 15

(10; 15) |

10…15 |

| 300…

700 |

2,0 | –25 | –10…

–25 |

90 | 1,5…7,0 | 1,0…1,1

(5…20) |

10…15 |

| 300…

500 |

до 2,0 | –25 | –15 | 80…110 | 2,5…

5,0 |

10 и 15

(10) |

10…15 |

| 300…

500 |

1,5 | –20 | –15 | 80 | 3,6…

5,2 |

1,0

(7,5; 10; 15) |

30 |

| 370…

1000 |

2,0 | –10…

–20 |

–10…

–15 |

75…85 | 3…4 | 1,0×10,0

(10) |

10…15 |

| 363…

500 |

2,0 | –15 | –5 | 85 | 2,5…5,0 | 0,95

(20) |

до 15 |

| 290…

340 |

2 | 15…

–25 |

0…–15 | 70…85 | 2…4 | 1×10

(10) |

до 20 |

| 300…

500 |

до 1,0 | –25 | –25 | 90 | 2,6…5,1 | 1,0

(7,5; 10; 15) |

30 |

| 480 | 1,0 | –30 | –10 | 80 | до 3,5 | 1,0×10

(10) |

10 |

| 294…

800 |

до 1,0 | –15…

–25 |

–10 | 85 | 2,7…5,0 | 1,0×10; 15

(10; 15) |

10…15 |

| 531…

634 |

1,5 | –25 | –15 | 85…100 | 2,0…4,3 | 1,0×10

(10) |

10 |

| 735…

882 |

1,0 | –15…

–25 |

–20 | 70…90 | 3,2…4,5 | 0,8…1,1

(7,5…10,0) |

18…35 |

Продолжение таблицы 3

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Стеклоизол (СТБ 1107-98

и СНБ 5.08.01-00) |

СТ, СХ, ПЭ | Б | Н | К, М, С ПП | ПП, М | 3,2…5,0/

2,0 |

| Стеклокром (СТБ 1107-98) | СТ, СХ, ПЭ | Б, СБС | Н | К, М, С ПП | ПП, М | 3,6 и 4,6/

1,5 |

| Стекломаст (ТУ 5774-54300284718-94) | СТ, СХ, ПЭ | Б, СБС | Н | К, М, П | ПП, П | 3,2/

1,5…2,0 |

| Стеклофлекс (СТБ 1107-98) | СТ, СХ, ПЭ | Б, СБС | Н | К, ПП, С, В | ПП | 3,0…5,0 |

| Стеклоэласт (СТБ 1107-98) | СТ, СХ, ПЭ | Б, СБС | Н | К, ПП, А, С | ПП | 3,0…6,0/

2,0 |

| Техноэласт (СТБ 1107-98) | СХ, СТ, ПЭ | Б, СБС АПП | Н,

Пр |

К, М,Ц С, ПП | ПП | 4,0…5,5 |

| Унифлекс (СТБ 1107-98) | СТ, СХ,ПЭ | Б,СБС, АПП | Н | К, С, М, ПП | ПП | 3,0…5,0 |

| Филизол

(ТУ 5774-00204001232-94) |

СХ, СТ, ПЭ | Б, СБС | Н | К, М | М, ПП | 3,25/2,2 |

| Фольгоизол (ГОСТ 20429-84) | АФ | Б, П | Н | АФ | ПП | 2,0 |

| Экофлекс (СТБ 1107-98) | СТ, СХ, СВ, ПЭ | Б, АПП, ИПП, БС | Н,

Пр |

К, Ч, М, ПП | М, ПП | 3,0…5,5/

1,5 |

| Элабит

(ТУ 5770-528002847218-94) |

СВ | Б, СБС | Н | К, М, Ч | М, П, ПП | 3,2/2,0 |

| Элакром (СТБ 1107-98) | СТ, СХ,ПЭ | Б, СБС | Н | К, С, М, ПП | ПП | 3,0…5,5 |

| Эластобит (СТБ 1107-98) | СТ, СХ,ПЭ | Б, СБС | Н | К, С, В ПП | ПП | 3,0…5,0/

2,0 |

Окончание таблицы 3

| 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| 294…

800 |

до 1,0 | –15 | –5 | 85 | 3,0…3,5 | 1,0×10

и 15 (10…15) |

10 |

| 294…

800 |

до 1,0 | –15 | –5…

–15 |

80 | 2,7…3,7 | 1,0×10

и 15 (9; 10; 15) |

12…15 |

| 294…

833 |

1,5 | –15…

–25 |

0…–5 | 70…85 | 3,5…4,5 | 1,0×7,5…

10,0 |

до 15 |

| 300…

800 |

2,0 | –15 | –15 | 90 | 3,0 | 1,0×10

и 15 (10 и 15) |

12…15 |

| 300…

800 |

до 2,0 | –15 | –20 | 100 | 3…4 | 1,0 (8 и 10) | 15…30 |

| 670…

780 |

1,0 | –25 | –25 | 100 | 3,0…4,2 | 1,0×8 и 10

(8 и 10) |

25…30 |

| 600…

670 |

до 1,0 | –15 | –20 | 95 | 2,8…3,8 | 1,0×10

(10) |

15…25 |

| 294…

490 |

1,5 | –30 | –15 | 80 | 2,5…3,5 | (8 и 10) | 20 |

| 360 | до 0,5 | –15…

–20 |

–15 | 110 | 5,0 | 0,966…1,0

(10 и 20) |

20…25 |

| 670…

780 |

1,0 | –15 | –10 | 130 | 3,5…5,0 | 0,85…1,15

(6…11) |

15…25 |

| 786 | до 1,5 | –20 | –15 | 80 | 3…4 | 0,8…1,05

(7,5) |

15…25 |

| 294…

490 |

1,0 | –15 | –15 | 85 | 3…4 | 1,0×10

и 15 (10 и 15) |

15…17 |

| 294…

784 |

до 1,0 | –30 | –20 | 100 | 2,8…3,8 | 1,0×10 и 15

(10 и 15) |

12…16 |

Примечание. В таблице приняты условные обозначения. Основа: локно; СТ – стеклоткань; СХ – стеклохолст; АФ – алюминиевая фольга; люлозный картон. Вяжущее: Б – битум; БЭ – битумно-эластомерное; П – полипропилен; СБС – стирол-бутадиен-стирольный каучук. Защитные посыпка; П – пылевидная посыпка; А – асбогель; Ч – чешуйчатая; С – Пр – приклеиванием; Н – наплавлением, Мс – механическим соединением.

ПЭ – полиэфирное нетканое полотно (полиэстер); СВ – стеклянное воАВ – асбестовое волокно; АК – асбестовый картон; АЦК – асбестоцелполимер; АПП – атактический полипропилен; ИПП – изоатактический слои: К (Ц) – крупнозернистая посыпка (цветная); М – мелкозернистая сланец; В – вермикулит; ПП – полимерная пленка. Способы укладки:

Рулонные и пленочные кровельные материалы являются наиболее массовыми как по объемам выпуска и применения, так и по их разнообразию. Применяют их в основном для устройства «плоских» (с уклоном 3…5°) кровель в многоэтажных жилых

и промышленных зданиях и относят к классу мягких кровельных материалов. Они представляют собой преимущественно полотнища шириной, близкой 1000 мм, толщиной 1,0…6,6 мм, длиной 7…20 м, поставляемые на строительные объекты в рулонах. Классифицируют их по виду вяжущего, наличию и виду основы, структуре полотна, виду посыпки и защитного слоя, назначению, способу соединения с основанием и другим показателям (ГОСТ 30547).

В зависимости от вида вяжущего различают битумные, дегтевые, битумно-полимерные и полимерные материалы. Битумные и дегтевые материалы практически себя исчерпали, выпуск и применение их резко сокращается. На смену им пришли битумно-полимерные материалы в широчайшем ассортименте и полимерные мембраны. Называют их еще мягкими, эластомерными и полимерными (СТБ ЕN 13956, СТБ ЕN 13967, СТБ ЕN 14909).

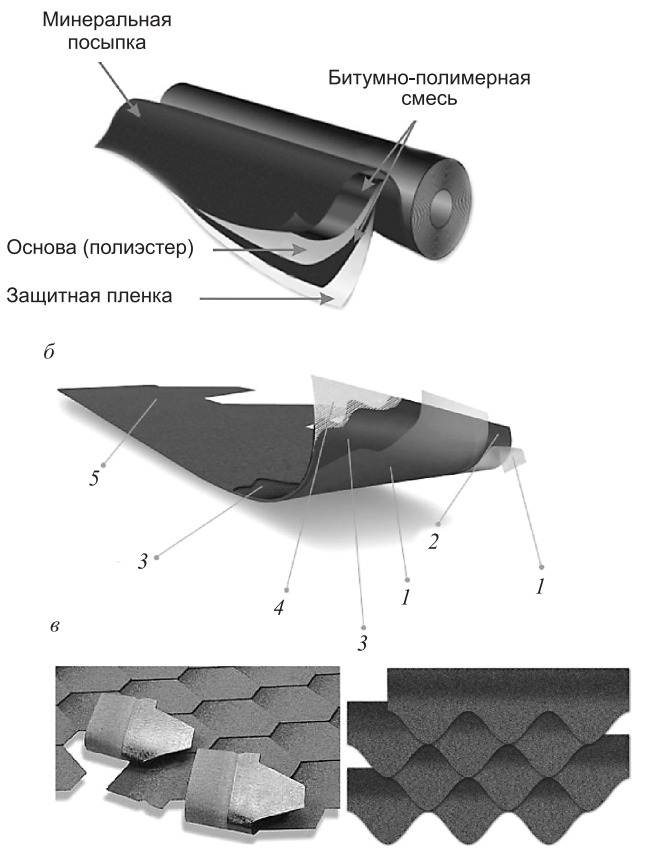

Рулонные кровельные материалы могут быть безосновными и основными (одно- и многоосновными). Безосновные материалы представляют собой прокатанные на каландрах полотнища из затвердевшей смеси вяжущего вещества, наполнителей, пластификаторов и модифицирующих добавок. Основные материалы по структуре являются многослойными (рис. 1), и определяющим структурным элементом их является несущая подложка (основа). Получают их путем пропитки несущей подложки вяжущим веществом с последующим нанесением с одной или двух сторон слоя композиционного вяжущего и защитного или декоративного слоев. В качестве основы используют картон, стеклоткань, стеклохолст, полимерные (полиэстер) и асбестовые (картон, волокно) материалы, алюминиевую фольгу, комбинированные и др.

По виду защитного (покровного) слоя различают рулонные материалы с посыпкой, фольгированные, с полимерной пленкой, щелоче-, кислото- и озоностойким покрытием и др. Посыпка может быть мелко- и крупнозернистой, чешуйчатой, обычной и цветной. По назначению такие материалы подразделяют на кровельные, гидроизоляционные и паро- и ветроизоляционные, для верхнего и нижнего слоев кровли. Отдельные виды материалов могут быть взаимозаменяемыми – применяться как кровельными, так и гидроизоляционными.

Рулонные материалы по способу соединения с основанием кровельной системы подразделяют на приклеиваемые, наплавляемые, самоклеющиеся, теплосварные, механически соединяемые и балластные.

Рис. 1. Структура битумно-полимерного материала (а) и битумной черепицы (б, в): 1 – силиконовая пленка; 2 – самоклеющийся слой; 3 – резинобитумный слой; 4 – армирующая основа; 5 – минеральная посыпка

Наиболее прогрессивными материалами являются:

- наплавляемые – при устройстве кровельного ковра склеиваются между собой и с основанием кровли без применения традиционных горячих или холодных мастик, а путем прогрева факелом горелки с последующим уплотнением к склеиваемой поверхности;

- самоклеющиеся – с нижней стороны наносится готовый клеящий состав с защитным покрытием из силиконовой пленки или бумаги. После снятия защитного слоя рулон раскатывается на загрунтованную поверхность и прикатывается (СТБ 1991).

Основными качественными характеристиками рулонных кровельных и гидроизоляционных материалов являются: поверхностная плотность (кг/м2), разрывная сила при растяжении (Н), водопоглощение (%), водонепроницаемость (мин или м), температура хрупкости (°С), гибкость на брусе определенного радиуса (°), теплостойкость (°С), удлинение (%), толщина (мм), долговечность и др. Отдельные показатели являются нормированными.

Поверхностная плотность рулонных кровельных материалов определяется значениями покровной массы, в том числе и с наплавляемой стороны для основных материалов. Например, для наплавляемых битумных рулонных материалов покровная масса с наплавляемой стороны должна быть не менее 1500 г/м2, а для битумно-полимерных – не менее 2000 г/м2.

Разрывная сила при растяжении рулонных основных битумных и битумно-полимерных материалов должна быть не менее:

- 215 Н – для материалов на картонной основе;

- 294 Н – на стекловолокнистой основе;

- 343 Н – на основе полимерных волокон;

- 392 Н – на комбинированной основе.

Водопоглощение рулонных материалов (кроме пергамина) должно быть не более 2% по массе при испытании в течение не менее 24 ч. Водопроницаемость таких материалов устанавливается в зависимости от области применения и указывается в нормативном документе на конкретный материал.

Температура хрупкости является характеристикой покровного состава, и для битумных рулонных материалов должна быть не выше –15 °С, а для битумно-полимерных – не выше –25 °С. Гибкость рулонных битумных материалов должна быть не выше +5 °С, битумно-полимерных – не выше –15 °С, теплостойкость соответственно – не ниже 70 и 100 °С.

Пленочные материалы включают большую группу пленок различного функционального назначения, используемых в кровельных системах (противоветровые, пароизоляционные, диффузионные, противоконденсатные, гидроизоляционные, подкровельные, кровельные и др.). Современные пленочные материалы, используемые в кровельных системах, принято называть мембранами.

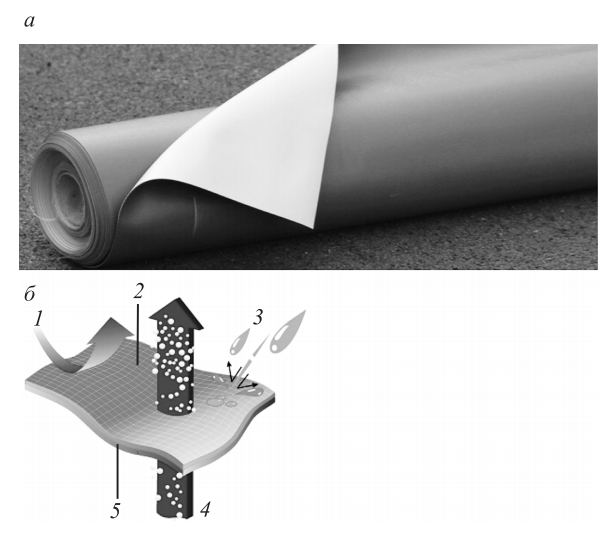

Кровельные мембраны (от лат. membrane – перепонка, кожица) в отличие от рулонных материалов имеют, как правило, гораздо

большие размеры полотнищ – до 15×60 м, т.е. их площадь может достигать 900 м2 (рис. 2). Вместе с тем в англоязычной технической литературе, российской и нашей по определению мембран есть определенные разночтения. В англоязычной технической литературе к мембранам относятся как пленочные, так и рулонные материалы, но заказчику поставляются не рулоны, а кровельные системы – материал со всеми комплектующими и проектная документация по технологии укладки. На российском же рынке мембранами называют только полимерные рулонные материалы, хотя известно и другое название – эластомеры. Следует также отметить, что в странах Западной Европы доля мембранных кровель превышает 80%, в нашей стране – не более 2…3%, но наблюдается существенный рост в использовании материалов мембранного типа.

Рис. 2. Образец кровельной мембраны (а) и схема работы (б): 1 – воздействие ветра; 2 – водоотталкивающее покрытие; 3 – воздействие дождя; 4 – испарения и конденсат; 5 – дышащий микропористый слой

Мембранные кровли отличаются большей надежностью, эластичностью, повышенной стойкостью к атмосферным и климатическим воздействиям, сохраняют свои свойства в более широком диапазоне температур, чем другие кровельные материалы. Полотна кровельных мембран весьма эластичны (относительное удлинение более 400% у мембран из синтетического каучука) и в то же время имеют высокую прочность на растяжение и прокол, устойчивы к УФ-излучению и агрессивным средам, обладают высокой морозо- и огнестойкостью. Плотность кровельных мембран должна составлять не менее 115 г/м2, разрывная сила – 350 Н, температурный диапазон применения –60 °С… +80 °С, паропроницаемость – не менее 800 г/м2 в сут, водонепроницаемость – не менее 1,0…1,5 м. Диапазон размеров полотен мембран находится в пределах: ширина 1,0…15,0 м длина – до 60 м. Такой диапазон размеров позволяет подобрать оптимальную ширину рулона для кровли любой конфигурации с минимальными потерями и количеством швов. Толщина кровельных мембран составляет 0,8…2,0 мм, масса 1 м2 – до 2,0 кг. Схема работы кровельной мембраны приведена на рис. 2, б.

В зависимости от полимерного материала, составляющего основание полотна, кровельные мембраны разделяют в основном на три типа: из поливинилхлоридных полимеров (ПВХ), этиленпропилендиеновых мономеров (ЭПДМ), термопластичных олефинов (ТПО) и др. Технические характеристики мембран приведены в табл. 4.

Таблица 4. Технические характеристики полимерных кровельных мембран

| Вид

мембран |

Размеры

рулонов: длина/ширина, м/м |

Толщина, мм | Гибкость, °С | Относительное удлинение, % | Прочность на разрыв, МПа | Теплосто-йкость, °С | Водопо-глощение, % | Паропро-ницаемость,

г/м2 · сут |

Срок службы,

лет |

| ПВХ | 20/1,2 | 1,2…

2,4 |

–30…

–45 |

18…

320 |

8,0…

17,7 |

80…

90 |

0…

0,5 |

0,5 | 10…

40 |

| ЭПДМ | 15…61/

3…15 |

до 2 | до

–60 |

до 1500 | до 11,7 | 100 | до 1 | 0,01…

0,3 |

до 40 |

| ТПО | 10…25/

1…3 |

1,2…

2,0 |

до

–63 |

до 680 | до 14,5 | 100 | 0…

0,2 |

0,2 | более 50 |

4. Штучные и листовые кровельные материалы и изделия

Номенклатура штучных и листовых кровельных материалов и изделий отличается большим разнообразием по составу, строению, форме, фактуре, цвету, долговечности. Используют их чаще всего на скатных (с большим уклоном) кровлях. К таким материалам относят: кровельную черепицу различных видов (природную и искусственную); металлические листы из стали, меди, алюминия и других сплавов (плоские и гофрированные); панели; полимерные, асбестоцементные и из природных материалов изделия (СТБ 2040). Отличие штучных кровельных материалов от листовых условно определяется их площадью. Изделия, площадь которых превышает 1 м2, относят, как правило, к листовым.

Кровельная черепица в настоящее время выпускается из самых разнообразных материалов (глины, цемента, битума, металлов, полимеров и др.).

Черепица керамическая (глиняная) изготовляется из минерального глинистого сырья (гончарных глин) с различными добавками, преимущественно пластификаторов. Сырье тщательно готовится и подвергается формовке. В зависимости от способа формования различают черепицу прессованную (П), экструзионную (Э) и штампованную (Ш). После формования черепицасырец сушится и обжигается при температуре около 1000 °С. Перед обжигом при необходимости получения определенного цвета черепицы ее поверхность декорируется различными составами. После обжига керамическая черепица может иметь натуральный цвет – обожженной глины (красный или коричневый) и множество других цветов и оттенков, в том числе «состаренной черепицы». Натуральный цвет черепицы определяют в основном оксиды железа, содержащиеся в глинах. Считается, что в условиях эксплуатации цвет керамической черепицы становится более насыщенным и с годами – более красивым.

Для ускорения получения более насыщенного натурального цвета (темно-коричневого и серовато-черного) черепицу подвергают двойному обжигу: первый – стандартным способом, второй (восстановительный) – в печи с меньшей температурой обжига и в отсутствии кислорода. Для получения различных декоративных покрытий используют ангобирование, глазурование и керамические краски. Благодаря ангобированию можно получать насыщенные красный, желтый, черный, землистый и другие цвета, а за счет технологических приемов – эффект «состаренной черепицы». Глазурованная черепица может быть практически любого цвета. Для получения рисунка на поверхности черепицы ее энкопируют – обрабатывают солями и наносят рисунок, который затем проявляется при обжиге. Помимо декоративного эффекта дополнительные слои выполняют и защитные функции. Керамическая черепица как кровельный материал обладает множеством положительных свойств: декоративная, срок службы – более 100 лет (при заводской гарантии 20…30 лет), не требует ухода и ремонта, морозо- и коррозионностойкая, экологически чистая. Качественными показателями черепицы являются внешний вид (наличие разломов и трещин), геометрические параметры (равномерность формы, прямолинейность, размеры и предельные отклонения), физико-механические характеристики (водонепроницаемость, несущая способность при изгибе, морозостойкость) и др.

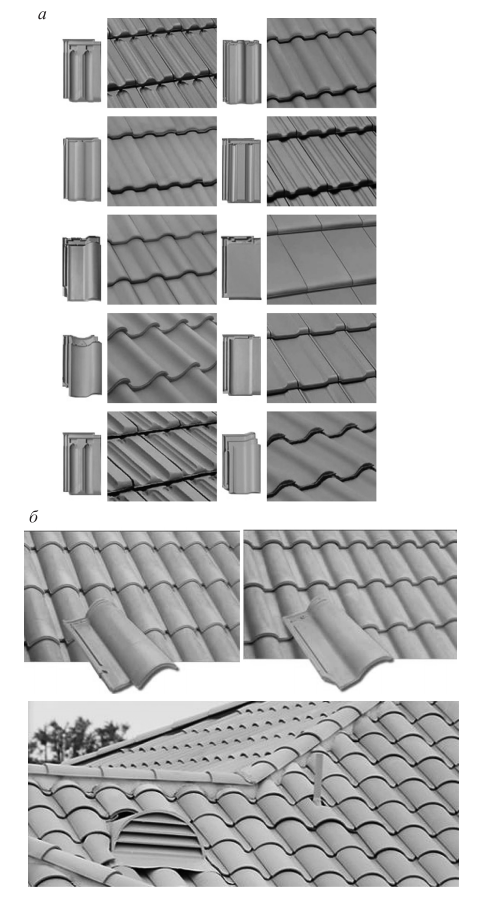

Современная керамическая черепица имеет много вариантов внешнего вида и формы (рис. 3). Даже в пределах одного производителя могут насчитываться десятки и сотни разновидностей. Однако традиционно (исторически) выделяют три основных вида формы черепицы: плоская (ленточная, бобровый хвост, бибер), пазовая (замковая, фальцевая), желобчатая (лотковая) и их внутривидовые вариации. В соответствии с СТБ 1184 керамическая черепица подразделяется на основную (плоская, S-образная, мунк-нунн, пазовая), коньковую и специальную. С тыльной стороны каждой черепицы имеется ушко или какоелибо другое приспособление для закрепления с обрешеткой.

Цементно-песчаную черепицу (ЦПЧ) получают прессованием или прокатом полусухой растворной смеси из чистого кварцевого песка определенного гранулометрического состава и цемента (как правило, без добавок). Такая черепица не обжигается, а приобретает прочность в результате твердения цемента. Внешне безобжиговая черепица ничем не отличается от керамической. Поскольку портландцемент во влажных условиях твердеет годами, то цементно-песчаная черепица набирает прочность и в процессе эксплуатации. Это выгодно отличает ее от других видов черепицы, которые с течением времени стареют, т.е. теряют свои качественные характеристики. По основным физико-механическим параметрам цементно-песчаная черепица практически не уступает керамической. Однако масса ее несколько больше. Основными качественными характеристиками цементно-песчаной черепицы являются прочность, плотность и пористость (СТБ 1002).

Для получения цветной черепицы в ее состав вводится либо щелочестойкие минеральные пигменты (объемное окрашивание), либо производится специальная обработка поверхности: напыление цветного цементного состава, нанесение декоративно-защитного акрилового покрытия, фактурная отделка (посыпка гранулятом цветного песка, напыление полимерной эмульсии на свежеотформованную поверхность и др.). Наиболее распространенные цвета – красный, коричневый, оранжевый, черный, серый и зеленый.

Рис. 3. Разновидности керамической черепицы (а) и фрагменты кровли (б)

Выпускается цементно-песчаная черепица различных типоразмеров: римская, венская, альпийская (плоская), цельная, коньковая, фронтонная, для ендовы, боковая, проходная для насадки вытяжной трубы, вальцовая и др. Прогнозируемая долговечность цементно-песчаной черепицы составляет более 100 лет. Полимерпесчаная черепица является полусинтетическим материалом. Получают горячим прессованием (при температуре около 300 °С) отходов полиэтилена, полипропилена, поливинилхлорида (≈ 29%), песка крупностью до 3 мм (70%) и пигментов на основе оксида железа, хрома, ультрамарина (1%). Цветовая гамма имеет много цветов и оттенков – синий, зеленый, желтый, ярко-красный, коричневый, черный, в том числе и с рельефным покрытием. Масса черепицы составляет до 40 кг/м2, размеры ≈ 300×400×8 мм. В зависимости от внешнего вида ее подразделяют на основную (плоскую ленточную и диагональную, двойную романскую), коньковую и специальную (СТБ 1065). Полимерпесчаная черепица имеет повышенную био- и химическую стойкость и устойчивость к ультрафиолетовому излучению. Разрушающая нагрузка при изгибе составляет не менее 1 кН, водопоглощение – до 0,6%, морозостойкость – не менее 200. Гарантийный срок службы – 20 лет, предполагаемый – более 50 лет.

Гибкая черепица (битумная, мягкая, шингл от англ. shingle – кровельная дранка, гонт и названия композитной черепицы Gerard Shingle, выпускаемой новозеландской фирмой «Ahi Roofing») представляет собой разноцветные тонкие плитки слоистой структуры прямоугольной, шестиугольной формы или с фигурными вырезами по одному краю (СТБ 1617). Один лист имитирует 3–4 черепицы (гонта) различной формы. Цветовая гамма насчитывает более 20 разновидностей традиционных тонов или имитирующих поверхности, заросшие мхом, лишайником и т.п. Длина плиток достигает 1000 мм, ширина – 300…400 мм и толщина 3…4 мм. Получают путем нанесения на обе стороны стеклоткани, стеклохолста или полиэстера окисленного или модифицированного битума, а на лицевую сторону – минеральной крошки (базальта, сланца), медных пластинок и других защитных покрытий (см. рис. 1). Нижняя сторона покрыта слоем самоклеющегося модифицированного битума с легкоудаляемой защитной силиконовой пленкой (EN 544).

Для улучшения качественных показателей и долговечности производится двух- и трехслойная (ламинированная) гибкая черепица, которая в основе имеет два (три) листа черепицы, прочно соединенных путем спекания битумной мастикой и более высокой прочности. Для предотвращения обрастания мхом и лишайником каменные гранулы защитного покрытия специально покрываются медью или цинком. Лицевая сторона имеет определенную фактуру, а на обратной стороне нанесены специальные самоклеющиеся полосы. Плотность такой черепицы – более 200 г/м2, срок гарантии – до 35 лет.

Битумная черепица не подвержена гниению, коррозии, обладает хорошим шумопоглощением. Она легкая (80…120 г/м2), гибкая и ее можно применять для крыш любой сложности, формы и конфигурации с уклоном не менее 12°. Считается, что средний срок службы битумной черепицы – не менее 50 лет.

Выпускается также мягкая битумная черепица, облицованная медным листом или цинк-титаном (патинированная, позолоченная). По структуре она состоит из восьми слоев: клеящей полоски, медной фольги, двух слоев модифицированного битума, двух слоев стеклоткани, облегченного покрытия и защитной пленки. Толщина такой черепицы – около 6 мм.

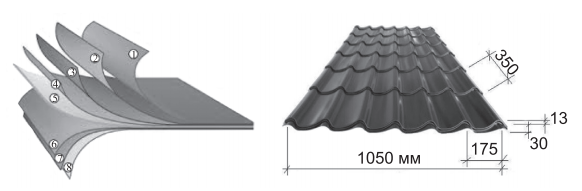

Металлическая черепица (металлочерепица) выпускается в виде штучных и листовых изделий. Причем некоторые производители и поставщики готовой продукции штучные изделия пытаются называть металлической черепицей, а листовые – металлочерепицей, что практически лишено здравого смысла. По внешнему виду и форме оба вида изделий имитируют натуральную черепицу и представляют собой многослойную конструкцию, основой которой служит чаще всего профилированный стальной лист, имеющий поперечный и продольный гофры (СТБ 1380). Для ее получения на металлическую поверхность гладкого листа наносятся цинковое покрытие (не менее 275 г/м2), конверсионные (антикоррозионные), грунтовочные, отделочный (полимерное покрытие) и защитный слои (рис. 4). Затем листы прокатываются в профнастил с последующей поперечной штамповкой для получения поперечных гофр и придания профилю вида натуральной черепицы. В результате профиль черепицы приобретает угловатую форму со ступеньками (в отличие от профнастила). Высота профиля составляет 10…23 мм.

Рис. 4. Структура и профиль металлочерепицы: 1 – полимерное покрытие; 2 – грунтовая краска; 3, 7 – пассивирующие слои; 4, 6 – цинковое покрытие; 5 – стальной лист; 8 – защитная краска

Металлочерепицу различают по качественным и эстетическим показателям. Качественными показателями являются толщина и технические характеристики стали, качество профилирования и вид полимерного покрытия, эстетическими – геометрия профиля металлочерепицы (длина, ширина и высота волны), черепичный рисунок и цветовая палитра. Качество стали определяет сроки гарантии, наличие сертификата качества ISO 9000 и процесс производства.

Геометрия листа (профиль) не только определяет дизайн, но и придает листам жесткость и компенсирует температурные деформации. Он может быть с симметричной и асимметричной волной относительно продольной оси и отличаться ее высотой (10…23 мм). Волны имеют определенный шаг, преимущественно стандартный (общепринятый): вдоль ската – 350 мм, поперек – 185 мм. Геометрия профиля чаще всего определяется оборудованием, применяемым для ее производства. Прочность металлочерепицы обеспечивает металлический лист, а стойкость к осадкам, ультрафиолетовому излучению и перепадам температур – полимерное покрытие.

Помимо стального оцинкованного листа в производстве металлочерепицы используются медь, алюминий, цинк-титановые, алюмоцинковые, алюмокремниевые и другие сплавы. Например, из кровельной меди производится весьма популярная черепица под названием «Чешуя». Срок службы такой черепицы 100…150 лет.

Разновидностью металлочерепицы является композитная черепиц а, основу которой тоже составляет стальной лист. Отличается многослойностью структуры и размерами листов (длина – 1220…1370 мм, ширина – 368…430 мм). Масса одного листа (панели) – 2,5…3,5 кг. Использовать ее можно на плоскостях с углом наклона 12…90°.

Кровельная сталь может применяться в виде плоских (фальцевая кровля), профилированных листов и их разновидностей (СТБ ЕN 508-1, СТБ ЕN 508-3). Получают ее из мягкой углеродистой стали способом горячей или холодной прокатки. Для предохранения от коррозии прокат покрывают тонким слоем цинка, алюмоцинковыми составами, плакируют медью, применяют другие способы защиты.

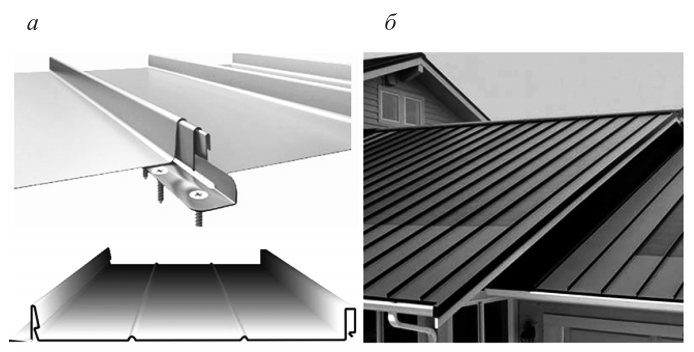

Фальцевые кровли выполняются из листового металла, не подвергаемого штамповке и профилированию. Монтаж осуществляется методом фальцевания как отдельных плоских листов (картин), получаемых из рулонной оцинкованной стали (с полимерным покрытием или без него), так и сплошным ковром по всей длине ската из цельной рулонной стали. Преимущественное применение находит так называемая модульная технология монтажа кровли при помощи картин. Картины – это элементы покрытия со специально подготовленными краями, а фальц – это специальный шов после соединения картин, который выполняется с применением совместного загибания кромок (ГОСТ 23887). Элементы и фрагмент фальцевой кровли показаны на рис. 5.

Рис. 5. Элементы и фрагмент фальцевой кровли (а, б)

Профилированные листы (профнастил) изготовляют из тонколистовой оцинкованной стали методом холодного проката с последующим защитно-декоративным полимерным или лакокрасочным покрытием (СТБ ЕN 14782, СТБ ЕN 14783). Они могут различаться по материалу исходной заготовки, наличию и виду защитно-декоративного покрытия, конфигурации гофра, ширине готового профиля, условиям применения (кровельный, стеновой и др.) и другим параметрам (ГОСТ 24045).

Материалом (заготовкой) для изготовления профнастила служит прокат тонколистовой холодно- и горячекатаный оцинкованный (ГОСТ 14918) с органическим, алюмоцинковым, алюмокремниевым и другими видами покрытий. Защитно-декоративное покрытие может быть односторонним по лицевой поверхности и двусторонним (СТБ 1382, ИСО 9002).

Конфигурация гофра чаще всего выполняется в виде трапециевидной и волнистой линии или в зависимости от фирмы изготовителя других типов (синусоидной, закругленной формы, с высокой и низкой волной). Высота волны профиля составляет 10…114 мм, шаг профиля – 52,5…255 мм. Чем выше высота волны, тем большую нагрузку может выдержать профнастил.

Кровельная медь в зависимости от химического состава (содержания чистой меди, фосфора и кислорода) выпускается марок М1ф (CDHP), М1р (Cu-DLP), М2р (SF-Cu), М3р. В скобках приведены их европейские аналоги (ЕN 1172). Наиболее распространенной в производстве кровли является медная лента М1ф толщиной 0,3…0,6 мм и шириной 600…700 мм.

Медь как кровельный материал очень пластична, легко режется, паяется и хорошо подходит для кровель сложной конфигурации. Медные кровли очень долговечные (срок службы 150…200 лет) благодаря способности меди окисляться – покрываться пленкой, называемой «патиной». Патина практически исключает дальнейший контакт меди с окружающей средой. Она защищает металл от коррозии, механических повреждений и ультрафиолетовых излучений. Показателями качества медной ленты как кровельного материала являются также стабильность ее геометрических размеров (толщина и ширина).

Медная кровля монтируется методом фальцевания листов, получаемых из рулонной меди (ленты) и с помощью профилированных листов с самозащелкивающимися фальцами.

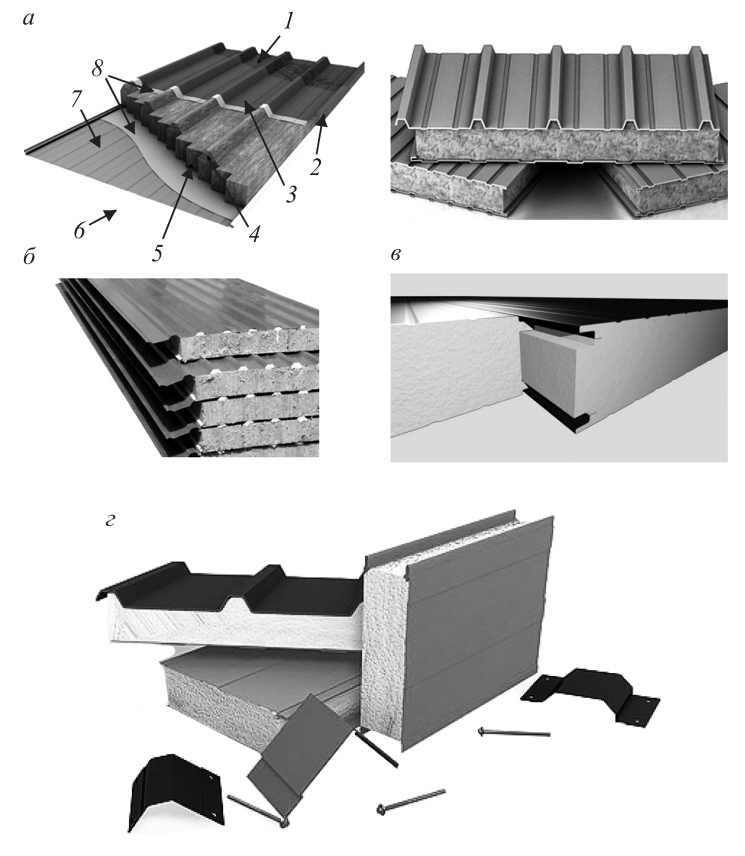

Кровельные панели (монопанели, сэндвич-панели от англ. sandwich – бутерброд) представляют собой трехслойную структуру, состоящую из двух профилированных листов (толщиной 0,5…0,7 мм) из оцинкованной стали с защитно-декоративным покрытием и слоем теплоизоляционного материала (рис. 6). По способу производства различают клееные и поэлементной сборки сэндвич-панели. Клееные панели изготовляются в заводских условиях, поэлементной сборки – непосредственно на строительной площадке. В качестве теплоизоляционного материала применяют плиты из минеральной ваты (на основе стекло- или базальтового волокна), пенополистирола, пенополиуретана, пенополиизоцианурата и других материалов. Более эффективным считается пенополиизоцианурат. Помимо относительно высокой прочности и низкой теплопроводности пенополиизоцианурат имеет достаточно высокую огнестойкость.

Стальные листы в сэндвич-панелях воспринимают внешние нагрузки и защищают от атмосферных воздействий. Для изготовления профилированных листов могут использоваться и другие металлы и сплавы (например, алюминий). Продольный стык панели закрыт, как правило, уплотнительной прокладкой и алюминиевой фольгой.

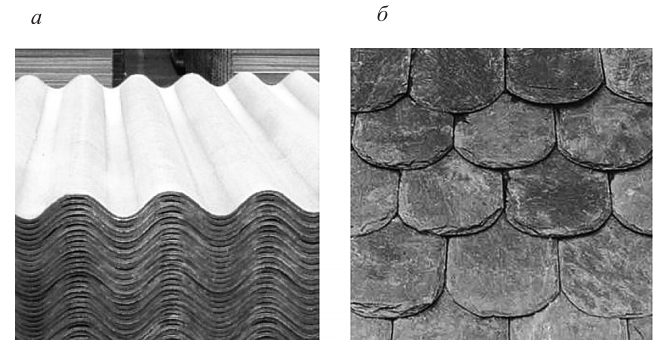

Асбестоцементные кровельные материалы выпускаются в виде профилированных (рис. 7) и плоских листов (шифера). Название шифер передалось в просторечье от применявшегося с давних времен в европейских странах природного кровельного материала – сланца (от нем. Schiefer – сланец).

Рис. 6. Сэндвич-панели: а – кровельные; б – стеновые; в – замок соединения; г –комплектующие к ним; 1, 6 – защитное покрытие; 2 – замок; 3 – наружный слой облицовки; 4, 5 – утеплитель; 7 – внутренний слой облицовки; 8 – клеящий слой (адгезив)

Асбестоцемент состоит из затвердевшей смеси цемента, воды и волокон асбеста. Тонкие волокна асбеста выполняют в асбестоцементе роль своеобразной арматуры, а цемент, затворенный водой, является склеивающим веществом. Асбестоцемент можно рассматривать как тонкоармированный цементный камень, в котором волокна асбеста, обладающие высокой прочностью на растяжение, воспринимают растягивающие напряжения, а цементный камень – сжимающие. Такой материал обладает не только высокой механической прочностью, но и высокой огнестойкостью, малой водопроницаемостью, долговечностью.

Рис. 7. Асбестоцементный (а) и натуральный (б) шифер

Основными качественными характеристиками асбестоцементных листов являются: внешний вид (соответствие размеров, прямолинейность, наличие дефектов и качество окраски), прочность от сосредоточенной нагрузки от штампа – 1,5…2,2 кН, предел прочности при изгибе – 16…19 МПа, плотность – 1,6…1,7 г/см3 , ударная вязкость –1,5…1,6 кДж/м2 и морозостойкость – 25…50 циклов замораживания и оттаивания. Как кровельный материал асбестоцементные листы обладают достаточно высокой прочностью, водонепроницаемостью, сопротивляемостью к действию щелочей, относительно легкие, огнестойкие и долговечные.

Натуральный шифер получают из сланцевых горных пород (ардезии – шиферного сланца), обладающих совершенной сланцеватостью – способностью расщепляться на отдельные сравнительно тонкие пластины (см. рис. 7, б). Для кровли используют пластины двух видов: обработанные путем распила и не обработанные. После заготовки пластин им придают определенную форму, фактуру (ступенчатую) или при необходимости шлифуют. Для крепления к обрешетке в каждой пластине в верхней ее части просверливаются по два отверстия диаметром 4,5 мм.

Кровельный сланец выпускается в широком диапазоне типоразмеров и моделей формы. Наиболее распространенными являются размеры пластин от 150×200…300×600 мм при толщине 3…8 мм. Основной цвет сланцевых пластин – от серого до черного. Однако в некоторых месторождениях сланец может быть красного, фиолетового и других цветов.

Сланец не подвержен коррозии и истиранию, не деформируется при изменении температур, устойчив к ультрафиолетовому излучению, обладает низким водопоглощением и водопроницаемостью, высокой морозостойкостью и является экологически чистым материалом. Поскольку сланец имеет слоистую структуру, то в условиях эксплуатации с его поверхности постепенно отслаиваются небольшие частички и кровля самообновляется. Считается, что срок службы сланцевой кровли – более 200 лет. При этом цвет сланцевой кровли практически не изменяется.

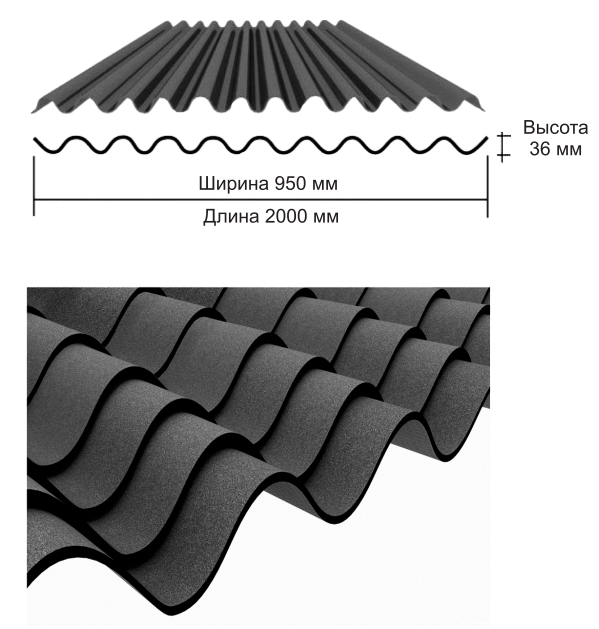

Волнистые битумные листы (ондулин, еврошифер) получают путем насыщения целлюлозных и других волокон битумным вяжущим при высокой температуре и давлении. В состав битумного вяжущего могут входить минеральный наполнитель, резина и минеральные пигменты. С лицевой стороны листы покрывают одним или двумя защитно-декоративными слоями на основе термореактивного (винилакрилового) полимера и светостойких пигментов.

Гофрированные листы на картонной основе с битумной пропиткой и декоративным покрытием лицевой поверхности получили одноименное название с французской фирмой «Onduline International» их производящих – ондулин (от фр. onde – волна). Внешне они напоминают асбестоцементные волнистые листы, но значительно легче их и лишены хрупкости. Масса 1 м2 такого материала составляет 4…6 кг, размеры листов – 2000×950×3 мм (рис. 8). Цветовая гамма ондулина весьма разнообразна: от красного до зеленого с различными оттенками. Реальный срок эксплуатации волнистых битумных листов – около 50 лет (гарантийный срок – 15 лет).

Светопрозрачные кровельные материалы могут быть профилированными, волнистыми и плоскими. Изготовляют их из поликарбоната (литого и сотового), полиакрилата, стиролакрилонитрила, поливинилхлорида, полиэтилентерефталата, полиэстера и других полимеров (СТБ ЕN 14963).

На основе поликарбоната методом экструзии готовят плиты, в которых две или более стенки соединены между собой продольными ребрами жесткости, образуя воздушные каналы (канальный поликарбонат, сотовый поликарбонат, поликарбонатные канальные плиты). Получаемый материал выходит из экструдера в виде непрерывной ленты, которая затем разрезается на заданные размеры. Размеры плит: ширина – 980…2100 мм, длина – 6000…13 000 мм и толщина – 4…32 мм. Чем больше толщина плиты, тем больше жесткость материала.

Структура плит – от простейшей двухстеночной до сложной шестистеночной, S-образной. Ячейки направлены вдоль листа. Плиты могут быть прозрачными, в дымчатом и цветных вариантах.

Рис. 8. Ондулин

Плотность плит из канального поликарбоната – 1200 кг/м3 , светопропускание – 82…88%, теплопроводность – 0,21 Вт/(м · К), температура эксплуатации –40 °С…+120 °С. Применяются в качестве кровельных покрытий куполообразных сводов, прозрачных арочных крыш, скатных навесов и других сооружений. Гарантия кровельного покрытия – до 10 лет.

Выпускаются также поликарбонатные панели, которые с двух сторон по всей длине имеют бортики с зубцами. Толщина их – 16 мм и более, состоят из шести слоев и в сечении имеют форму лотка. Между собой панели соединяются специальными U-образными коннекторами. Соединительный узел панелей (фастенер) вместе с коннектором выполняет функцию ребра жесткости. Профилированный поливинилхлорид (прозрачный шифер) тоже получают методом экструзии. Производится в виде листов, плит с различной конфигурацией профиля (волны и трапеции). Может быть прозрачным и матовым различных цветов и оттенков. Светопропускание достигает 90%. Размеры листов в зависимости от типа профиля и производителя составляют: ширина – 875…1223 мм, длина – 2000…13 000 мм, толщина – 0,6…1,5 мм. Выпускаются также плоские компактные прозрачные, светорассеивающие и белые листы толщиной 0,2…10 мм. Используются для производства сэндвич-панелей.

Стеклопластик представляет собой гофрированные листы на основе полиамидной или полиэфирной смолы, усиленной стекловолокнистым наполнителем. Может быть прозрачным и окрашенным в разные цвета. Выпускается как в виде листов, так и в рулонах.