Содержание страницы

- 1. Бетоны плотной структуры: основа современного строительства

- 2. Бетоны пористой структуры: легкость и теплоизоляция

- 3. Армированные бетоны: симбиоз камня и стали

- 4. Бетоны на органических вяжущих

- 5. Бетоны на органических заполнителях

- Сравнительная таблица основных видов бетона

- Интересные факты о бетоне

- FAQ: Часто задаваемые вопросы о бетоне

- Заключение

Бетон — поистине уникальный строительный материал, чья история насчитывает тысячелетия, начиная от древнеримских акведуков и заканчивая современными небоскребами и сложнейшими инженерными сооружениями. Однако представление о бетоне как о простой смеси цемента, песка, щебня и воды давно устарело. Сегодня это целое семейство высокотехнологичных композитных материалов, насчитывающее более тысячи разновидностей. Каждый вид разрабатывается для решения конкретных задач и эксплуатации в специфических условиях, что отражается в их названиях и классификации. В данном материале мы проведем глубокий анализ ключевых типов бетона, сгруппировав их по структурным особенностям, типу вяжущего и заполнителей, а также рассмотрим их физико-механические свойства, области применения, преимущества и недостатки.

Классификация бетонов многогранна. Их названия могут указывать на назначение (например, гидротехнический для плотин, дорожный для покрытий, радиационно-защитный для АЭС), структуру (плотные, ячеистые, крупнопористые), условия твердения (автоклавный), тип вяжущего вещества (силикатные на извести, полимербетоны на смолах, асфальтобетоны на битуме) или вид заполнителя (керамзитобетон, аглопоритобетон). Этот процесс непрерывного совершенствования и создания новых формул продолжается, открывая новые горизонты в строительстве и архитектуре.

1. Бетоны плотной структуры: основа современного строительства

Бетоны с плотной структурой являются наиболее распространенной группой материалов, формирующих несущий каркас большинства зданий и сооружений. Их ключевая особенность — минимизация внутреннего порового пространства, что обеспечивает высокую прочность, долговечность и стойкость к внешним воздействиям.

Мелкозернистый бетон (Пескобетон)

Мелкозернистый бетон, часто именуемый пескобетоном, представляет собой композит, в котором в качестве заполнителя выступает исключительно песок или его смесь с мелкой фракцией щебня (5-10 мм). Согласно ГОСТ 26633-2015 «Бетоны тяжелые и мелкозернистые. Технические условия», для его изготовления предпочтительно использовать природный песок с модулем крупности до 3,25.

Ключевое отличие структуры этого бетона — отсутствие крупного заполнителя, который в традиционных бетонах формирует жесткий каменный «скелет». Это приводит к значительному увеличению суммарной удельной поверхности заполнителя. Для обволакивания каждой песчинки требуется большее количество цементного теста, что влечет за собой увеличение расхода цемента на 20-40% по сравнению с крупнозернистыми аналогами. Для оптимизации состава и снижения себестоимости без потери качества крайне важно применять высококачественные крупные и чистые пески, а также вводить в состав пластифицирующие и суперпластифицирующие добавки, которые снижают водопотребность смеси и повышают ее подвижность.

Использование мелких или пылеватых песков, хоть и кажется экономически выгодным за счет применения местных материалов, губительно сказывается на прочности. Если в обычном бетоне замена крупного песка на мелкий снижает прочность на 5-10%, то в мелкозернистом падение может достигать 25-30% и более. Поэтому обогащение песчаной смеси крупными фракциями является обязательным технологическим приемом.

Преимущества:

- Более однородная и гомогенная структура по сравнению с крупнозернистым бетоном.

- Повышенная прочность на растяжение при изгибе, что важно для тонкостенных конструкций.

- Высокая водонепроницаемость и морозостойкость при правильном подборе состава.

- Возможность укладки в густоармированные конструкции и тонкие сечения.

Недостатки:

- Повышенный расход цемента, что увеличивает стоимость.

- Более высокая усадка из-за большого количества цементного теста.

- Критическая зависимость прочности от качества и гранулометрии песка.

На рынке широко представлены готовые сухие смеси пескобетона с различной крупностью заполнителя (например, 0,8-1,2 мм; 1,8-2,2 мм; 2,5-4,0 мм), что обеспечивает стабильность свойств и удобство применения.

Высокопрочные бетоны (HSC – High Strength Concrete)

Высокопрочные бетоны (HSC) — это материалы, чья прочность на сжатие начинается от 60 МПа. По европейской классификации EN 206-1, к ним относят тяжелые бетоны класса прочности С50/60 и выше. Границы прочности HSC постоянно сдвигаются вверх благодаря научным достижениям, поэтому сегодня условно выделяют высокопрочные, особо высокопрочные и суперпрочные бетоны.

Достижение таких выдающихся характеристик — результат комплексного подхода, основанного на глубоком понимании процессов структурообразования:

- Сверхнизкое водоцементное отношение (В/Ц): Ключевой фактор. В/Ц в таких бетонах составляет 0,20-0,30, что минимизирует капиллярную пористость цементного камня.

- Активные минеральные добавки: Обязательным компонентом является микрокремнезем (МК) — ультрадисперсный материал, который вступает в пуццолановую реакцию с гидроксидом кальция, образуя дополнительные гидросиликаты кальция. Это не только уплотняет структуру, но и значительно улучшает зону контакта «цементный камень — заполнитель».

- Супер- и гиперпластификаторы: Для обеспечения подвижности смеси при низком В/Ц применяются высокоэффективные химические добавки на основе поликарбоксилатов.

- Качество заполнителей: Используется только высокопрочный щебень из изверженных пород (базальт, диабаз, гранит) с прочностью не менее 100 МПа и высоким модулем упругости. Оптимальный диаметр зерен — 8-16 мм.

- Оптимизация гранулометрии: Подбирается оптимальный зерновой состав заполнителей для создания максимально плотной упаковки частиц и снижения межзерновой пустотности до менее 40%.

- Технология производства: Применяется высокоинтенсивное уплотнение (вибрирование с пригрузом), а также создаются специальные условия твердения для набора максимальной прочности.

Несмотря на высокий расход цемента (до 550-600 кг/м³), усадка HSC часто оказывается даже ниже, чем у обычных бетонов, благодаря жесткой структуре, создаваемой низким В/Ц и плотной упаковкой заполнителя.

Высококачественные бетоны (HPC – High Performance Concrete)

Понятие «высококачественный бетон» (HPC) шире, чем HSC. Если HSC определяется в первую очередь прочностью, то HPC — это материал с заданным комплексом высоких эксплуатационных свойств, обеспечивающих сверхдолгий срок службы (прогнозируемый — более 200 лет). Прочность здесь является лишь одним из параметров.

HPC — это всегда многокомпонентная система, где каждый ингредиент выполняет свою функцию. Ключевые требования к HPC:

- Прочность: На сжатие в возрасте 28 суток обычно 60-120 МПа.

- Водонепроницаемость: Класс W12 и выше.

- Морозостойкость: F400 и выше.

- Низкая проницаемость: Высокое сопротивление проникновению ионов хлора и углекислого газа, что обеспечивает защиту арматуры от коррозии.

- Износостойкость: Истираемость не более 0,3-0,4 г/см².

- Контролируемая деформативность: В состав могут вводиться расширяющие добавки для компенсации усадки.

Применение HPC оправдано в самых ответственных конструкциях: мосты с большими пролетами, морские платформы, высотные здания, взлетно-посадочные полосы аэродромов, конструкции стартовых комплексов для космических систем.

Самоуплотняющиеся бетоны (СУБ, SCC – Self Compacting Concrete)

Самоуплотняющийся бетон (СУБ) — это революционный материал, способный уплотняться под действием собственного веса без какого-либо механического воздействия (вибрирования). Его бетонная смесь обладает уникальными реологическими свойствами: высокой текучестью в сочетании с устойчивостью к расслоению.

Ключевые характеристики смеси СУБ, которые нормируются по EN 206-1:

- Растекаемость (подвижность): Определяется диаметром расплыва конуса Абрамса. Классы SF1 (550-650 мм), SF2 (660-750 мм), SF3 (760-850 мм).

- Вязкость: Способность смеси сопротивляться расслоению и течению. Определяется временем расплыва до диаметра 500 мм или временем истечения через V-образную воронку. Классы VS1/VF1 и VS2/VF2.

- Способность проходить через препятствия: Оценивается в L-образном ящике. Классы РА1 и РА2.

- Устойчивость к расслоению: Классы SR1 (≤20%) и SR2 (≤15%).

Для достижения таких свойств состав СУБ значительно отличается от традиционного:

- Используются гиперпластификаторы в повышенных дозировках.

- Вводятся модификаторы вязкости для предотвращения расслоения.

- Применяются тонкодисперсные наполнители (известняковый порошок, зола-унос, микрокремнезем) для увеличения объема пасты и улучшения реологии.

- Максимальная крупность заполнителя ограничена 16 мм.

Применение: СУБ незаменим при бетонировании густоармированных и тонкостенных конструкций, архитектурных элементов сложной формы, а также при устройстве высокопрочных бесшовных полов и реставрации.

Декоративные бетоны

Эта группа объединяет бетоны, чья главная функция — эстетическая. В зависимости от технологии, они могут быть цветными или имитировать фактуру природных материалов.

- Объемное окрашивание: В бетонную смесь вводятся щелочестойкие неорганические пигменты (оксиды железа, хрома, титана). Этот метод наиболее долговечен, так как цвет не истирается со временем. Для получения чистых и ярких оттенков используют белый портландцемент.

- Поверхностное окрашивание: Нанесение специальных красок, пропиток или кислотных красителей на уже затвердевшую поверхность.

- Обнажение заполнителя: Поверхностный слой цементного камня удаляется (с помощью замедлителей твердения и последующей промывки водой, пескоструйной обработки), обнажая декоративный щебень (мрамор, гранит, галька).

- Штампованный бетон: На свежеуложенную бетонную смесь с помощью полиуретановых форм наносится рельеф, имитирующий камень, брусчатку, доску и т.д.

Бетон для защиты от радиоактивного воздействия

Эти особо тяжелые бетоны (плотностью > 2600 кг/м³) предназначены для строительства защитных сооружений на АЭС и в медицинских учреждениях. Их задача — ослаблять проникающее излучение (гамма-лучи и нейтроны).

- Защита от γ-лучей: Эффективность поглощения гамма-квантов прямо пропорциональна плотности материала. Для этого в качестве заполнителей используют материалы с высоким атомным весом: барит, магнетит, гематит, чугунную дробь, стальной скрап. Плотность таких бетонов может достигать 6000 кг/м³.

- Защита от нейтронов: Для замедления и поглощения нейтронов необходимы элементы с легкими ядрами, в первую очередь водород. Поэтому в состав таких бетонов вводят компоненты с высоким содержанием химически связанной воды (лимонит, серпентинит) или специальные добавки, содержащие бор (карбид бора) или литий, которые эффективно поглощают тепловые нейтроны.

Гидротехнический бетон

Это конструкционный бетон, спроектированный для работы в условиях постоянного или периодического контакта с водой. Требования к нему дифференцированы в зависимости от зоны сооружения (подводная, зона переменного уровня воды, надводная). Ключевые требования:

- Высокая водонепроницаемость (W): Достигается за счет плотной структуры и применения специальных добавок.

- Высокая морозостойкость (F): Особенно важна для зоны переменного уровня воды, где происходит многократное замораживание и оттаивание.

- Сульфатостойкость: Применяются сульфатостойкие цементы для предотвращения коррозии в агрессивной водной среде.

- Низкое тепловыделение: Для массивных конструкций (плотин) используют низкотермичные цементы (пуццолановый, шлакопортландцемент), чтобы предотвратить термическое растрескивание из-за экзотермической реакции гидратации.

Прочность и водонепроницаемость гидротехнического бетона нормируются в проектном возрасте 180 суток, учитывая длительный набор прочности в массивных конструкциях.

Силикатный бетон

Этот материал отличается от цементных бетонов типом вяжущего. Вместо портландцемента здесь используется известково-кремнеземистая композиция (молотая известь + кварцевый песок). Твердение происходит не в нормальных условиях, а в автоклаве под действием насыщенного пара при температуре 175-200 °С и давлении 0,9-1,5 МПа. В этих условиях происходит гидротермальный синтез прочных гидросиликатов кальция. Плотность силикатных бетонов составляет 1800-2200 кг/м³, а прочность может достигать 60 МПа.

Жаростойкие бетоны

Способны сохранять свои физико-механические свойства при длительном воздействии температур свыше 200 °С. Согласно ГОСТ 20910-2019 «Бетоны жаростойкие. Технические условия», их классифицируют по предельно допустимой температуре применения (от 300 °С до 1800 °С).

Для их изготовления применяют специальные компоненты:

- Вяжущие: глиноземистый и высокоглиноземистый цемент, жидкое стекло, фосфатные связующие. Портландцемент используется только для температур до 200-250 °С.

- Тонкомолотые добавки: шамот, корунд, магнезит.

- Заполнители: дробленый шамотный кирпич, базальт, диабаз, хромитовая руда. Использование кварцевого песка недопустимо из-за его полиморфных превращений при высоких температурах, сопровождающихся изменением объема.

2. Бетоны пористой структуры: легкость и теплоизоляция

Основная характеристика этой группы — наличие значительного объема искусственно созданных пор, что придает материалам низкую плотность, отличные тепло- и звукоизоляционные свойства.

Ячеистые бетоны

Это искусственные каменные материалы, структура которых состоит из множества равномерно распределенных воздушных ячеек (пор) размером 0,5-2 мм. В их составе отсутствуют крупные заполнители. Классификация ячеистых бетонов ведется по нескольким признакам.

По способу порообразования:

- Газобетоны: Поры образуются в результате химической реакции между газообразователем (обычно алюминиевая пудра) и продуктами гидратации вяжущего (гидроксид кальция). Реакция протекает с выделением водорода: 2Al + 3Ca(OH)2 + 6H2O → 3CaO·Al2O3·6H2O + 3H2↑.

- Пенобетоны: Пористая структура создается путем механического смешивания цементно-песчаного раствора с заранее приготовленной устойчивой технической пеной.

- Газопенобетоны: Используется комбинированный метод порообразования.

По условиям твердения:

- Автоклавного твердения: Обработка в автоклавах (t = 175-200 °С, P = 0,8-1,3 МПа). Этот метод позволяет получить материал с высокой прочностью, низкими усадочными деформациями (0,5-0,7 мм/м) и стабильной структурой.

- Неавтоклавного твердения (гидратационного): Твердение в естественных условиях или при пропаривании. Такие бетоны имеют более низкую прочность и значительно большую усадку (до 3,0 мм/м).

По назначению (согласно ГОСТ 31360-2007):

- Теплоизоляционный: Марка по плотности до D400, класс прочности до В0,75.

- Конструкционно-теплоизоляционный: D500-D900, класс прочности В1,5-В3,5.

- Конструкционный: D1000 и выше, класс прочности от В5.

Ячеистые бетоны обладают уникальным сочетанием свойств: они негорючи, паропроницаемы («дышат»), легко обрабатываются, но требуют защиты от прямого увлажнения.

Бетоны на пористых заполнителях (Легкие бетоны)

В отличие от ячеистых, пористость этих бетонов достигается за счет использования легких пористых заполнителей природного или искусственного происхождения. Их средняя плотность не превышает 2000 кг/м³. Название бетона часто происходит от вида заполнителя:

- Керамзитобетон (на керамзитовом гравии).

- Перлитобетон (на вспученном перлитовом песке).

- Аглопоритобетон (на аглопоритовом щебне).

- Шлакопемзобетон (на вспученном доменном шлаке).

- Полистиролбетон (на гранулах вспененного полистирола).

Прочность таких бетонов во многом определяется прочностью самого заполнителя. Часто именно зерна заполнителя являются «слабым звеном» структуры. Пористость заполнителя также влияет на технологию: он впитывает часть воды затворения, а затем постепенно отдает ее цементному камню, создавая благоприятные условия для гидратации цемента. В соответствии с EN 206-1, легкие бетоны классифицируются по прочности (LC8/9…LC80/88) и по плотности (D1,0…D2,0).

3. Армированные бетоны: симбиоз камня и стали

Эта группа материалов была создана для компенсации главного недостатка бетона — его низкой прочности на растяжение.

Общие сведения о железобетоне

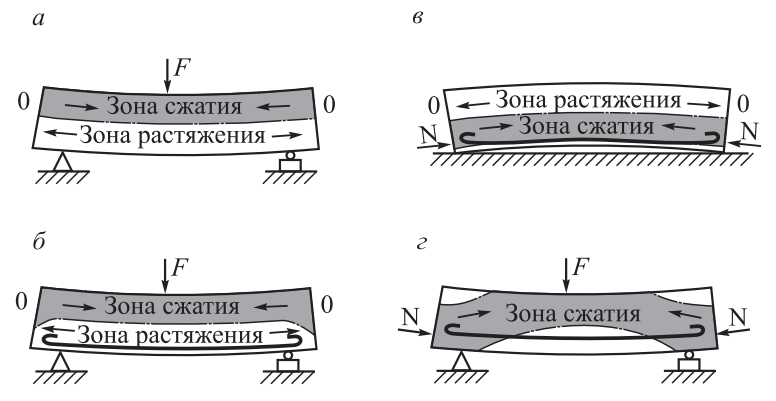

Бетон, как и любой камень, превосходно сопротивляется сжатию, но его прочность на растяжение в 10-18 раз ниже. Рассмотрим работу балки на двух опорах под изгибающей нагрузкой (рис. 1).

Рис. 1. Схема работы бетонной и железобетонной балок: а – бетонная балка под нагрузкой; б – железобетонная балка под нагрузкой; в – предварительно-напряженная железобетонная балка при изготовлении; г – предварительно-напряженная железобетонная балка под нагрузкой

Под действием нагрузки F в сечении балки возникает нейтральная ось (0–0). Выше этой оси материал сжимается, а ниже — растягивается (рис. 1, а). Поскольку прочность бетона на растяжение (Rраст) ничтожно мала по сравнению с прочностью на сжатие (Rсж), в нижней, растянутой зоне быстро образуются трещины, что приводит к разрушению. При этом потенциал прочности сжатой зоны используется лишь на 5-7%.

Решение этой проблемы — размещение стальной арматуры в растянутой зоне (рис. 1, б). Сталь, обладая высокой прочностью на растяжение, воспринимает все растягивающие усилия, в то время как бетон эффективно работает в сжатой зоне. Так рождается железобетон — композитный материал, несущая способность которого в 10-20 раз превышает несущую способность аналогичного бетонного элемента.

Эффективная совместная работа бетона и стали возможна благодаря трем факторам:

- Прочное сцепление: Бетон при твердении надежно сцепляется с поверхностью арматуры (особенно периодического профиля).

- Близость коэффициентов температурного расширения: αбетона ≈ 10·10-6 °C-1, αстали ≈ 12·10-6 °C-1, что предотвращает возникновение внутренних напряжений при изменении температуры.

- Защита от коррозии: Высокощелочная среда цементного камня (pH > 12,5) пассивирует поверхность стали, создавая защитную оксидную пленку и предохраняя ее от ржавления.

Предварительно напряженный железобетон

Даже в обычном железобетоне под нагрузкой в растянутой зоне могут появляться микротрещины, так как предельная растяжимость бетона (~0,15 мм/м) намного ниже, чем у стали. Чтобы полностью исключить образование трещин и повысить жесткость и долговечность конструкций, был изобретен предварительно напряженный железобетон.

Идея заключается в том, чтобы до приложения эксплуатационной нагрузки искусственно создать в бетоне сжимающие напряжения в тех зонах, которые впоследствии будут растягиваться (рис. 1, в). Эти сжимающие напряжения «гасят» будущие растягивающие напряжения от нагрузки (рис. 1, г). Существует два основных способа создания преднапряжения:

- Напряжение на упоры (Pre-tensioning): Высокопрочную арматуру растягивают с помощью домкратов и закрепляют на концах специальной формы или стенда. Затем форму заполняют бетонной смесью. После того как бетон наберет достаточную (передаточную) прочность (≥70% от проектной), натяжение с арматуры снимают. Стремясь сократиться до первоначальной длины, арматура обжимает бетон за счет сил сцепления. Этот метод используется в заводских условиях для изготовления балок, плит, свай.

- Напряжение на бетон (Post-tensioning): В конструкции при формовании оставляют специальные каналы. После набора бетоном прочности в эти каналы заводят арматурные канаты или пучки. Арматуру натягивают домкратами, упирая их в торцы самой конструкции, и закрепляют с помощью анкерных устройств. Затем каналы инъецируют цементным раствором для защиты арматуры от коррозии и обеспечения сцепления. Этот метод применяется на стройплощадке для мостов, перекрытий больших пролетов, резервуаров.

Фибробетон (Дисперсно-армированный бетон)

В фибробетоне роль арматуры выполняют не стержни, а короткие отрезки волокон (фибры), равномерно распределенные по всему объему материала. Такое трехмерное (3D) армирование эффективно препятствует образованию и развитию микротрещин на самой ранней стадии, значительно повышая трещиностойкость, ударную вязкость, прочность на изгиб и истираемость бетона.

Типы фибры:

- Стальная: Для силового армирования (промышленные полы, тюбинги тоннелей).

- Полипропиленовая: Для предотвращения усадочного трещинообразования в стяжках, штукатурках.

- Базальтовая: Обладает высокой прочностью и химической стойкостью.

- Стеклянная (щелочестойкая): Для архитектурных элементов и фасадных панелей.

Армоцемент

Это разновидность фибробетона, где армирующим элементом служат не отдельные волокна, а несколько слоев тонких тканых или сварных металлических сеток с мелкой ячейкой (10×10 мм). Матрицей служит мелкозернистый бетон (цементно-песчаный раствор). Армоцемент позволяет создавать очень тонкостенные (1-3 см), но прочные и водонепроницаемые конструкции сложной криволинейной формы, такие как купола, своды, корпуса судов.

4. Бетоны на органических вяжущих

В этой категории материалов минеральное вяжущее (цемент) частично или полностью заменяется органическими полимерами, что придает им совершенно новые свойства.

Полимерцементные бетоны

Это цементные бетоны, модифицированные введением в состав водных дисперсий полимеров (латексов) в количестве 1-30% от массы цемента. При твердении формируется смешанная структура: традиционный каркас из цементного камня пронизывается эластичной полимерной пленкой, которая кольматирует поры, улучшает адгезию к заполнителям и повышает деформативность. В результате значительно возрастают прочность на изгиб, водонепроницаемость, морозостойкость и износостойкость. Применяются для устройства износостойких полов, ремонта и гидроизоляции бетонных конструкций.

Полимербетоны (Пластобетоны)

Здесь цемент отсутствует полностью. Его роль выполняет термореактивная смола (эпоксидная, полиэфирная, фурановая), которая смешивается с минеральными заполнителями и отвердителем. Степень наполнения заполнителями достигает 90-95%. Полимербетоны обладают исключительно высокой прочностью (до 160 МПа), практически нулевым водопоглощением, высочайшей химической стойкостью к кислотам и щелочам, а также прекрасными декоративными свойствами. Их главный недостаток — высокая стоимость и пониженная огнестойкость. Применяются для химически стойких полов, футеровки емкостей, изготовления сантехники и декоративных изделий.

Бетонополимеры

Технология заключается в пропитке уже готового, затвердевшего цементного бетона жидкими мономерами (например, метилметакрилатом) с последующей их полимеризацией в порах под действием тепла или излучения. Процесс включает сушку бетона, вакуумирование для удаления воздуха из пор, пропитку и полимеризацию. В результате поры и микродефекты заполняются твердым полимером. Прочность такого материала может возрасти в 2-10 раз, а морозостойкость достигает тысяч циклов. Из-за сложности и дороговизны технологии применяется для уникальных и особо ответственных конструкций.

Асфальтобетоны

В асфальтобетоне вяжущим служит нефтяной битум. Согласно ГОСТ Р 58406.2-2020, это уплотненная смесь щебня, песка, минерального порошка и битума. В отличие от цементных бетонов, это термопластичный материал: при высоких температурах он размягчается, а при низких становится хрупким. Его прочность (2-5 МПа при 20 °С) несравнима с цементным бетоном, но он обладает эластичностью, водонепроницаемостью и обеспечивает ровность покрытия. Основное применение — устройство покрытий автомобильных дорог и аэродромов.

5. Бетоны на органических заполнителях

В этих легких бетонах в качестве заполнителя используются измельченные материалы растительного происхождения.

Арболит (Деревобетон)

Арболит, согласно ГОСТ 19222-2019, — это легкий бетон, в котором в качестве заполнителя используется обработанная древесная щепа определенных размеров, а в качестве вяжущего — портландцемент. Древесина содержит сахара, которые ингибируют (замедляют) твердение цемента. Для их нейтрализации щепу обрабатывают минерализаторами (хлористый кальций, сернокислый глинозем, жидкое стекло).

Арболит сочетает в себе лучшие свойства дерева и камня: он легок (плотность D300-D900), обладает низкой теплопроводностью, паропроницаем, не горит, не гниет и легко обрабатывается. При этом он имеет достаточную прочность (классы В0,35-В3,5) для использования в качестве конструкционно-теплоизоляционного материала в малоэтажном строительстве (до 3 этажей). Главный недостаток — высокое водопоглощение, из-за чего наружные стены из арболита требуют обязательной защитной отделки (штукатурка, сайдинг).

Ксилолит

Это материал на основе магнезиального вяжущего (каустический магнезит, затворенный раствором хлорида или сульфата магния) и органического заполнителя (древесные опилки, мука). Ксилолит обладает высокой прочностью на сжатие (5-20 МПа) и изгиб, износостойкостью, он теплый на ощупь и беспыльный. Его основное применение — устройство бесшовных износостойких полов в сухих помещениях. Ксилолит неводостоек, поэтому его нельзя применять во влажных условиях.

Сравнительная таблица основных видов бетона

| Вид бетона | Средняя плотность, кг/м³ | Прочность на сжатие, МПа | Ключевые компоненты | Основное преимущество | Основной недостаток | Типичное применение |

|---|---|---|---|---|---|---|

| Тяжелый (обычный) | 2200-2500 | 15-60 (B10-B45) | Цемент, песок, щебень, вода | Универсальность, доступность | Низкая прочность на растяжение | Фундаменты, каркасы зданий |

| Высокопрочный (HSC) | 2400-2600 | 60-150 (C50/60+) | Цемент, микрокремнезем, суперпластификатор, прочный щебень | Сверхвысокая прочность | Высокая стоимость, сложность технологии | Небоскребы, мосты, колонны |

| Самоуплотняющийся (СУБ) | 2300-2500 | 30-80 | Цемент, гиперпластификатор, модификатор вязкости, наполнители | Не требует вибрирования | Высокая чувствительность к составу, стоимость | Густоармированные конструкции, архитектурные формы |

| Ячеистый (Газобетон) | 300-1200 | 1.5-12.5 (B1.5-B12.5) | Цемент/известь, молотый песок, алюминиевая пудра | Легкость, теплоизоляция, паропроницаемость | Низкая прочность, гигроскопичность | Наружные и внутренние стены, перегородки |

| Керамзитобетон | 1000-1800 | 7.5-40 (B7.5-B40) | Цемент, песок, керамзитовый гравий | Легче обычного бетона при достаточной прочности | Более низкая прочность, чем у тяжелого | Стены, перекрытия, стяжки |

| Фибробетон (стальная фибра) | 2300-2500 | 40-100 | Цемент, песок, щебень, стальная фибра | Высокая трещиностойкость и ударная вязкость | Сложность перемешивания, коррозия фибры на поверхности | Промышленные полы, тоннели, сейсмостойкие конструкции |

| Арболит | 300-900 | 0.5-5.0 (B0.35-B3.5) | Цемент, древесная щепа, минерализаторы | Экологичность, теплоизоляция, «дышащий» материал | Высокое водопоглощение, требует защиты от влаги | Стены и блоки в малоэтажном строительстве |

Интересные факты о бетоне

- Римский бетон: Древние римляне создали бетон, используя вулканический пепел (пуццолан), который вступал в реакцию с известью и водой. Некоторые их сооружения, например, купол Пантеона в Риме, стоят уже почти 2000 лет, а их подводные портовые конструкции со временем становятся только прочнее.

- Прозрачный бетон: Существует технология (например, LitraCon), позволяющая изготавливать бетонные блоки со встроенными стекловолоконными нитями. Такие блоки пропускают свет, сохраняя при этом несущие свойства бетона.

- Самовосстанавливающийся бетон: Ведутся активные разработки бетона, способного «залечивать» собственные трещины. В состав вводятся капсулы с бактериями и питательными веществами. При появлении трещины и попадании в нее воды капсулы разрушаются, бактерии активизируются и производят известняк, который «зарастащивает» трещину.

- Бетон на Марсе: Ученые разрабатывают технологии производства бетона для будущих марсианских колоний. Поскольку воды на Марсе мало, рассматриваются варианты вяжущего на основе серы, которую можно расплавить, смешать с марсианским грунтом и получить прочный строительный материал.

- Мировой лидер потребления: Бетон — второй по потреблению человеком ресурс на планете после воды. Ежегодно в мире производится более 10 миллиардов кубических метров бетона.

FAQ: Часто задаваемые вопросы о бетоне

- 1. В чем принципиальное отличие пенобетона от газобетона?

- Оба являются ячеистыми бетонами, но отличаются способом порообразования и условиями твердения. Газобетон получают за счет химической реакции (алюминий + известь), он почти всегда производится в заводских условиях и проходит автоклавную обработку, что дает ему точную геометрию, высокую прочность и низкую усадку. Пенобетон получают механическим смешиванием раствора с пеной, он может производиться прямо на стройплощадке и твердеет в естественных условиях, из-за чего его характеристики (прочность, усадка) менее стабильны.

2. Что такое «класс» и «марка» бетона по прочности?

- Марка (М) — это устаревшее понятие, обозначавшее среднее значение предела прочности на сжатие (в кгс/см²). Класс (B) — современное понятие (в МПа), которое обозначает гарантированную прочность с обеспеченностью 95%. То есть, из 100 образцов бетона класса B25 не менее 95 покажут прочность не ниже 25 МПа. Класс является более надежной характеристикой. Примерное соотношение: М350 ≈ B25.

3. Можно ли заливать бетон зимой?

- Да, можно, но с применением специальных технологий. Вода в бетоне необходима для реакции гидратации цемента, и если она замерзнет, процесс остановится, а структура бетона будет разрушена льдом. Для зимнего бетонирования применяют: противоморозные добавки (понижают температуру замерзания воды), электропрогрев уложенного бетона, укрытие конструкций «тепляками».

4. Почему в железобетоне используется именно стальная арматура, а не, например, алюминиевая?

- Во-первых, у стали и бетона очень близкие коэффициенты температурного расширения, что исключает внутренние напряжения при колебаниях температуры. У алюминия этот коэффициент в два раза выше. Во-вторых, сталь отлично работает в щелочной среде бетона, которая защищает ее от коррозии. Алюминий в щелочной среде, наоборот, активно корродирует с выделением водорода, что разрушает структуру бетона.

5. Что такое «защитный слой» бетона в железобетонных конструкциях?

- Это минимальная толщина слоя бетона от поверхности конструкции до поверхности ближайшего арматурного стержня. Защитный слой выполняет две важнейшие функции: 1) обеспечивает надежное сцепление арматуры с бетоном и их совместную работу; 2) защищает арматуру от агрессивных воздействий внешней среды (влаги, CO₂, хлоридов), предотвращая ее коррозию и обеспечивая долговечность всей конструкции.

Заключение

Как мы видим, современный бетон — это не просто строительный материал, а сложная, наукоемкая инженерная система. От выбора правильного типа бетона напрямую зависят не только прочность и долговечность, но и экономическая эффективность, энергоэффективность, безопасность и даже эстетика сооружения. Развитие технологий добавок, новых видов вяжущих и заполнителей, а также глубокое понимание процессов структурообразования на микро- и наноуровне позволяют сегодня создавать материалы с заранее заданными, порой фантастическими свойствами. Будущее строительства, несомненно, связано с дальнейшим развитием «умных» бетонов — экологичных, самовосстанавливающихся, сверхдолговечных и адаптированных к самым сложным вызовам, стоящим перед человечеством.