Содержание страницы

- 1. Фундаментальные сведения и классификация гидравлических вяжущих

- 2. Портландцемент: краеугольный камень современного строительства

- 3. Химия клинкера: Четыре «кита» прочности цемента

- 4. Твердение: как жидкое тесто становится камнем

- 5. Ключевые свойства и характеристики портландцемента

- 6. Коррозия цементного камня: главные враги бетона

- 7. Классификация и современные разновидности цементов

- 8. Транспортирование и хранение: как сохранить активность цемента

- Заключение

В основе современного строительства лежит удивительный класс материалов — гидравлические вяжущие вещества. Их уникальная способность набирать прочность и каменеть не только на воздухе, но и, что самое главное, под водой, произвела революцию в архитектуре и инженерии. История этих материалов уходит корнями в глубокую древность, когда римляне, смешивая известь с вулканическим пеплом-пуццоланой, создавали легендарный римский бетон, долговечность которого поражает и сегодня. Пантеон в Риме — ярчайший тому пример. Однако настоящий прорыв произошел в XIX веке с изобретением портландцемента, который и по сей день остается королем строительных материалов. В этой статье мы совершим глубокое погружение в мир гидравлических вяжущих, изучим их классификацию, химию, свойства и современные разновидности, опираясь на актуальные стандарты.

1. Фундаментальные сведения и классификация гидравлических вяжущих

Ключевое отличие гидравлических вяжущих от их воздушных «собратьев» (таких как воздушная известь или гипс) заключается в их химическом составе и механизме твердения. Если воздушные вяжущие твердеют лишь в сухих условиях за счет карбонизации или гидратации с последующим высыханием, то гидравлические материалы вступают в сложные химические реакции с водой (гидратация), образуя водостойкие и прочные соединения. Более того, влажная среда для них не просто приемлема, а является оптимальным, а зачастую и необходимым условием для набора проектной прочности.

Их сложный химический состав представляет собой композицию из оксидов CaO, SiO2, Al2O3, Fe2O3, которые в процессе высокотемпературной обработки образуют клинкерные минералы — силикаты, алюминаты и ферриты кальция. К обширному семейству гидравлических вяжущих относятся:

- Гидравлическая известь;

- Романцемент;

- Портландцемент и его многочисленные разновидности;

- Цементы с активными минеральными добавками;

- Специализированные цементы (расширяющийся, глиноземистый, напрягающий и др.).

Гидравлическая известь: компромисс между историей и технологией

Гидравлическая известь (также известная как строительная или романская) — это продукт умеренного обжига (при температуре около 1000 °С, без спекания) мергелистых известняков, которые от природы содержат от 8 до 20% глинистых или кремнеземистых примесей. Важнейший показатель для оценки сырья — гидравлический модуль (М). Он определяется как отношение массовой доли оксида кальция к сумме оксидов кремния, алюминия и железа:

M = %CaO / (%SiO2 + %Al2O3 + %Fe2O3)

Процесс производства, регламентированный в том числе стандартом ГОСТ 9179-2018 «Известь строительная. Технические условия», во многом схож с получением воздушной извести. При обжиге карбонат кальция разлагается на оксид кальция (СаО) и углекислый газ (СО2). Но в отличие от чистого известняка, здесь часть образовавшегося СаО немедленно вступает в реакцию с активными компонентами глины (SiО2, Аl2О3, Fе2O3). В результате этого синтезируются первичные гидравлические соединения:

- двухкальциевый силикат (2CaO · SiO2),

- однокальциевый алюминат (CaO · Al2O3),

- двухкальциевый феррит (2CaO · Fе2O3).

Именно эти новообразования, будучи тонко измельченными, сообщают извести способность твердеть в воде. Другая же часть СаО остается свободной, не прореагировавшей. Поэтому твердение гидравлической извести — это двухэтапный процесс: сначала на воздухе происходит частичная карбонизация свободной извести (аналогично воздушной), а затем, параллельно, идет медленная гидратация силикатов, алюминатов и ферритов, обеспечивающая водостойкость.

Перед погружением в воду конструкциям на гидравлической извести требуется предварительная выдержка на воздухе от 7 до 21 суток. Этот срок необходим для набора начальной прочности. В зависимости от значения гидравлического модуля, известь классифицируют:

- Слабогидравлическая: модуль 4,5…9,0.

- Сильногидравлическая: модуль 1,7…4,5.

Если модуль превышает 9,0, материал классифицируется как воздушная известь. Если же он ниже 1,7, то мы имеем дело уже с романцементом — более активным вяжущим. Прочность гидравлической извести невелика (0,5…5 МПа через 28 суток), а твердение медленное: начало схватывания через 0,5-2 часа, конец — через 8-16 часов. Ее применяют для кладочных и штукатурных растворов в условиях умеренной влажности, а также для изготовления легких бетонов.

2. Портландцемент: краеугольный камень современного строительства

Самым массовым и востребованным гидравлическим вяжущим, без сомнения, является цемент (от лат. caementum — битый камень). Честь его создания оспаривают англичанин Джозеф Аспдин (1824 г.) и русский военный инженер Егор Челиев (1822 г.). Аспдин дал своему изобретению название портландцемент из-за поразительного сходства затвердевшего материала с природным строительным камнем, добываемым в каменоломнях близ города Портленд в Англии.

Сегодня, согласно межгосударственному стандарту ГОСТ 30515-2013 («Цементы. Общие технические условия»), под цементом понимают гидравлическое вяжущее — тонкоизмельченный порошок, состоящий преимущественно из портландцементного клинкера и, при необходимости, гипса и специальных добавок. Аналогичное определение дает и европейский стандарт, адаптированный в Республике Беларусь как СТБ EN 197-1-2015, где цемент обозначается как «СЕМ цемент».

Сырьевая база и технология производства

Производство портландцемента — это сложный двухстадийный процесс: сначала получают промежуточный продукт (клинкер), а затем из него производят готовый цемент. Основой для клинкера служат:

- Карбонатные породы (72-75%): известняк, мел, ракушечник (источник СаСО3).

- Глинистые породы (25-28%): глина, глинистые сланцы (источники SiO2, Al2O3, Fe2O3).

- Корректирующие добавки: огарки, бокситы, песок для точной настройки химического состава.

Идеальное соотношение оксидов в готовом клинкере: СаО – 60…67%, SiО2 – 12…24%, Аl2О3 – 4…7%, Fе2О3 – 2…6%. Природные мергели иногда имеют подходящий состав, но чаще сырьевую смесь готовят искусственно.

Существует три основных способа производства клинкера, отличающихся методом подготовки сырьевой смеси:

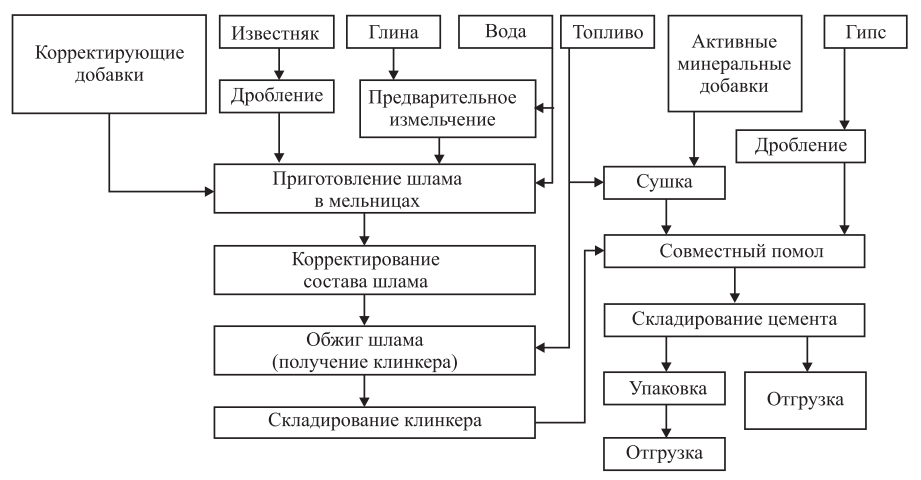

- Мокрый способ (рис. 1, а): Сырье измельчается в воде до получения сметанообразной массы — шлама влажностью 30-50%. Этот метод обеспечивает высокую гомогенность смеси, но требует колоссальных затрат энергии на испарение воды в печи. Исторически это был первый и основной способ.

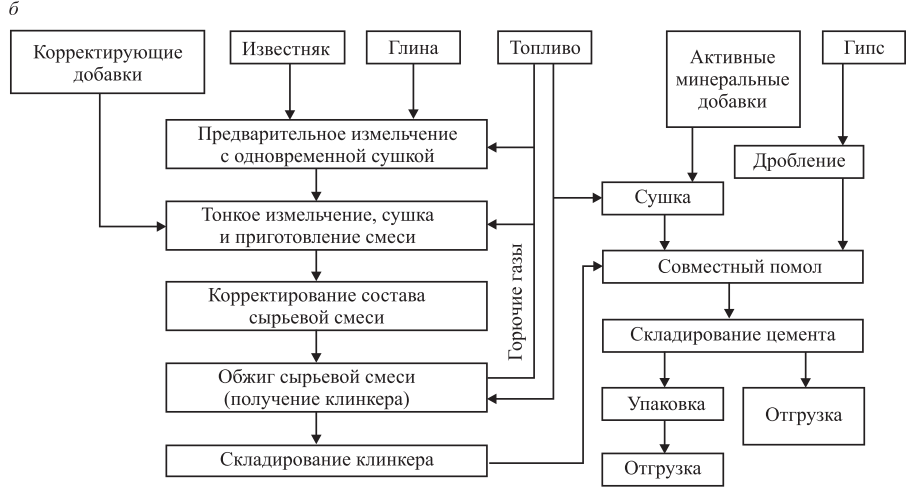

- Сухой способ (рис. 1, б): Компоненты предварительно высушиваются, а затем совместно измельчаются в тонкий порошок — сырьевую муку. Этот способ на 30-50% экономичнее по расходу топлива и является доминирующим в современной цементной промышленности во всем мире. Он предпочтителен для сырья с низкой природной влажностью.

- Комбинированный способ: Шлам готовится по мокрой технологии, но перед подачей в печь он обезвоживается на специальных фильтр-прессах до влажности 16-18%. Это позволяет использовать преимущества мокрого способа гомогенизации при снижении энергозатрат на обжиг.

а

б

Рис. 1. Принципиальные схемы производства цемента: мокрый (а) и сухой (б) способы.

Сердце цементного завода — вращающаяся печь. Это гигантский стальной цилиндр, футерованный огнеупорным кирпичом, длиной до 230 м и диаметром до 7 м. Печь установлена под небольшим углом (3-4°) и медленно вращается (1-2 об/мин). Сырьевая смесь движется от верхнего конца к нижнему, навстречу потоку раскаленных газов. По мере движения материал проходит несколько зон: сушки, подогрева, декарбонизации (при 1000 °С из известняка выделяется СО2), экзотермических реакций и, наконец, спекания при температуре 1450 °С. В этой зоне и происходит синтез клинкерных минералов. Продукт обжига, клинкер, представляет собой спекшиеся гранулы размером 10-60 мм.

После обжига клинкер резко охлаждается для фиксации его структуры и минералогического состава. Затем его направляют на помол в шаровые мельницы. Именно на этой стадии клинкер превращается в цемент. Для регулирования свойств вводятся добавки:

- Гипсовый камень (CaSO4 · 2H2O): Обязательная добавка (до 5%) для замедления схватывания. Без гипса цемент схватывался бы за считанные минуты.

- Активные минеральные добавки: Доменный шлак, зола-унос, микрокремнезем. Они не только удешевляют цемент, но и придают ему специальные свойства: повышенную коррозионную стойкость, пониженное тепловыделение.

- Вспомогательные компоненты (до 5%): Инертные наполнители (известняк), пластификаторы, гидрофобизаторы и другие, позволяющие тонко настраивать свойства конечного продукта.

3. Химия клинкера: Четыре «кита» прочности цемента

Портландцементный клинкер — это не однородное вещество, а сложная система, состоящая из нескольких кристаллических фаз, так называемых клинкерных минералов. От их соотношения напрямую зависят свойства цемента: скорость твердения, прочность, тепловыделение и долговечность. Вот четыре главных «игрока»:

| Минерал (условное обозначение) | Химическая формула | Содержание в клинкере, % | Ключевые характеристики и роль |

|---|---|---|---|

| Алит (C3S) | Трехкальциевый силикат (3СаО · SiО2) | 45…65% | Главный носитель прочности. Обеспечивает быстрое твердение и высокую раннюю и марочную прочность. Выделяет значительное количество тепла, что хорошо для зимнего бетонирования, но опасно для массивных конструкций. |

| Белит (C2S) | Двухкальциевый силикат (2СаО · SiО2) | 20…35% | Отвечает за долговременную прочность. Твердеет медленно, но持续тельно, обеспечивая прирост прочности бетона на протяжении многих лет. Тепловыделение низкое (примерно в 2 раза меньше, чем у алита). |

| Целит (C3A) | Трехкальциевый алюминат (3СаО · Аl2О3) | 4…12% | Самый реакционноспособный минерал. Вызывает молниеносное схватывание (без гипса — «быстряк»). Выделяет огромное количество тепла. Обладает низкой собственной прочностью и крайне уязвим к сульфатной коррозии. Его содержание строго ограничивают в сульфатостойких цементах. |

| Браунмиллерит (C4AF) | Четырехкальциевый алюмоферрит (4СаО · Аl2О3 · Fe2О3) | 10…20% | Минерал-стабилизатор. Занимает промежуточное положение по скорости твердения и тепловыделению между алитом и белитом. Придает цементу серовато-зеленый оттенок. Улучшает стойкость к хлоридной коррозии. |

Варьируя соотношение этих минералов, технологи получают цементы с заданными свойствами. Например, алитовый цемент будет быстротвердеющим и высокопрочным, а белитовый — медленнотвердеющим, с низким тепловыделением, идеальным для массивных гидротехнических сооружений.

4. Твердение: как жидкое тесто становится камнем

Процесс превращения цементного порошка, смешанного с водой, в прочный цементный камень — это каскад сложных физико-химических явлений. На практике все реакции (гидролиз и гидратация) протекают одновременно, но для понимания процесс условно делят на три стадии.

Первая стадия: Растворение и Гидратация (первые минуты и часы)

При затворении водой зерна цемента смачиваются, и с их поверхности начинается растворение клинкерных минералов. Вода вступает с ними в химическое взаимодействие. Силикаты кальция гидратируются с образованием двух ключевых продуктов:

- Гидросиликат кальция (C-S-H гель): Это основной продукт гидратации, своего рода «цементный клей». Он имеет аморфную, гелеобразную структуру и является главным носителем прочности и водостойкости цементного камня. Его примерная формула: 3CaO · 2SiO2 · 3H2O.

- Гидроксид кальция (Портландит, Ca(OH)2): Образуется в виде кристаллов. Он создает в порах бетона сильнощелочную среду (pH > 12.5), которая пассивирует поверхность стальной арматуры, защищая ее от коррозии.

2(3СaO · SiO2) + 6H2O → 3CaO · 2SiO2 · 3H2O + 3Ca(OH)2

2(2СaO · SiO2) + 4H2O → 3CaO · 2SiO2 · 3H2O + Ca(OH)2

В это же время трехкальциевый алюминат (C3A) бурно реагирует с водой и гипсом, образуя эттрингит — игольчатые кристаллы гидросульфоалюмината кальция. Именно образование пленки эттрингита на поверхности зерен C3A замедляет его дальнейшую гидратацию и предотвращает мгновенное схватывание теста.

Вторая стадия: Коллоидизация и Схватывание (от 45 минут до 10 часов)

Раствор в порах быстро насыщается продуктами гидратации. Новообразования, в первую очередь C-S-H гель, начинают выделяться из раствора, обволакивая цементные зерна плотными оболочками. Система теряет подвижность, цементное тесто густеет — это начало схватывания. По мере роста количества геля и кристаллов эттрингита, которые сплетаются в пространственный каркас, тесто теряет пластичность и становится твердым — наступает конец схватывания. С этого момента начинается собственно твердение — набор прочности.

Третья стадия: Кристаллизация и Набор прочности (дни, месяцы, годы)

Гелеобразные новообразования уплотняются, кристаллизуются и срастаются между собой, формируя прочный кристаллический сросток. Непрореагировавшие ядра цементных зерен служат центрами кристаллизации. Пространство между ними заполняется плотным C-S-H гелем и кристаллами портландита. Структура цементного камня, которую иногда называют «микробетоном», становится все более плотной и прочной.

Этот процесс очень длительный. Наиболее интенсивно прочность нарастает в первые 28 суток (этот срок принят за стандартный для определения класса или марки цемента). К 7 суткам бетон может набрать 60-70% марочной прочности. Однако гидратация продолжается годами, пока в системе есть влага и непрореагировавшие частицы цемента. Через несколько лет прочность бетона во влажных условиях может в 2-3 раза превысить марочную (28-суточную).

Важно понимать: для твердения цемента необходима вода! Недостаток влаги, особенно в первые дни, приводит к прекращению гидратации, недобору прочности и повышенной усадке. Поэтому уход за свежеуложенным бетоном (укрытие, полив) — критически важная технологическая операция.

5. Ключевые свойства и характеристики портландцемента

Свойства цемента определяются его составом, тонкостью помола и наличием добавок. Рассмотрим важнейшие из них.

- Плотность: Истинная плотность (плотность вещества без пор) составляет 3,05…3,15 г/см3. Насыпная плотность (в порошкообразном состоянии) сильно зависит от степени уплотнения и колеблется от 900 кг/м3 (в рыхлом состоянии) до 1700 кг/м3 (в уплотненном). Для расчетов обычно принимают среднее значение 1300 кг/м3.

- Тонкость помола: Характеризует дисперсность цемента. Чем тоньше помол, тем больше удельная поверхность зерен (стандартные цементы имеют 2600…3200 см2/г) и тем быстрее идет гидратация и набор ранней прочности. Однако слишком тонкий помол увеличивает водопотребность и усадку. Оценка производится по остатку на сите с ячейками 90 мкм или по удельной поверхности.

- Водопотребность (нормальная густота): Количество воды (в % от массы цемента), необходимое для получения теста стандартной консистенции. Для химической реакции (гидратации) требуется около 20% воды, остальная вода нужна для придания смеси подвижности. Нормальная густота обычных портландцементов — 22…28%. Избыточная вода, не связанная химически, образует в будущем поры, снижая прочность и морозостойкость камня. Отсюда золотое правило бетона: чем меньше водоцементное отношение (В/Ц) при достаточной удобоукладываемости, тем качественнее бетон.

- Сроки схватывания: Условные временные рамки, определяющие период, в течение которого бетонную смесь можно укладывать и уплотнять. Согласно ГОСТ 10178-85, начало схватывания должно наступать не ранее 45-75 минут (в зависимости от класса прочности), а конец схватывания — не позднее 10 часов. Нарушение структуры теста после начала схватывания ведет к необратимой потере прочности.

- Равномерность изменения объема: Критически важное свойство, означающее отсутствие значительных деформаций при твердении. Основной причиной неравномерности является наличие свободных оксидов кальция (СаО) и магния (МgО), которые гидратируются («гасятся») очень медленно, уже в затвердевшем камне. Этот процесс сопровождается увеличением объема, что вызывает внутренние напряжения и может привести к разрушению бетона. Содержание свободных СаО и МgО в клинкере строго ограничено (не более 1% и 5% соответственно).

- Прочность: Главная характеристика цемента. Определяется испытанием на сжатие стандартных образцов из цементно-песчаного раствора в возрасте 28 суток. По СТБ ЕN 197-1 цементы делятся на классы прочности: 32,5; 42,5; 52,5 (также выпускается класс 22,5). По ГОСТ 10178-85 используются марки: 400, 500, 600 (цифры обозначают предел прочности в кгс/см2).

6. Коррозия цементного камня: главные враги бетона

Несмотря на свою прочность, цементный камень уязвим для агрессивных сред. Процессы его разрушения условно делят на три вида.

- Коррозия I вида (выщелачивание): Происходит при воздействии мягких, пресных вод (дождевая, речная). Вода растворяет и вымывает из бетона наиболее растворимый компонент — гидроксид кальция Ca(OH)2. Это приводит к увеличению пористости, снижению щелочности (и защиты арматуры) и прочности. На поверхности бетона появляются белые высолы. Защита: применение плотных бетонов и цементов с активными минеральными добавками, которые связывают Ca(OH)2 в нерастворимые гидросиликаты.

- Коррозия II вида (кислотная и магнезиальная): Возникает при взаимодействии компонентов цементного камня с кислотами или солями магния. Кислоты разрушают все компоненты камня, превращая их в рыхлую массу. Соли магния вступают в обменные реакции с Ca(OH)2, образуя легкорастворимый хлорид кальция и рыхлый гидроксид магния. Защита аналогична первому виду.

- Коррозия III вида (сульфатная): Самый опасный и коварный вид разрушения. Ионы сульфатов (SO42-), присутствующие в грунтовых, морских или промышленных водах, проникают в бетон и реагируют с компонентами цементного камня. Сначала они взаимодействуют с Ca(OH)2, образуя гипс, который уже вызывает некоторое расширение. Затем гипс реагирует с гидроалюминатами кальция, образуя эттрингит («цементная бацилла»). Этот процесс сопровождается колоссальным увеличением объема твердой фазы (более чем в 2 раза), что создает огромные внутренние напряжения, приводящие к растрескиванию и полному разрушению бетона. Для защиты от этого вида коррозии применяют специальные сульфатостойкие цементы с низким содержанием C3A.

7. Классификация и современные разновидности цементов

Современная классификация цементов, согласно ГОСТ 31108-2020, основана на их вещественном составе. Выделяют 5 основных типов цемента:

- CEM I – Портландцемент: Содержит 95-100% клинкера. Это «чистый» портландцемент, обладающий высокой ранней прочностью.

- CEM II – Портландцемент композиционный: Самая обширная группа. Содержит от 65% до 94% клинкера и различные основные компоненты: доменный гранулированный шлак (S), пуццолану (P), золу-унос (V), микрокремнезем (D), известняк (L, LL) и др.

- CEM III – Шлакопортландцемент: Содержит большое количество доменного шлака (36-95%). Отличается низким тепловыделением, высокой сульфатостойкостью, но медленным набором прочности при нормальных температурах.

- CEM IV – Пуццолановый цемент: Содержит значительное количество пуццолановых добавок (11-55%). Очень стоек к выщелачиванию и сульфатной коррозии, но требует влажных условий твердения и боится замораживания в раннем возрасте.

- CEM V – Композитный цемент: Содержит клинкер, доменный шлак и пуццолану в определенных пропорциях. Сочетает преимущества нескольких добавок.

Помимо этой основной классификации, существует множество цементов со специальными свойствами.

Краткий обзор специальных цементов:

- Белый портландцемент (ГОСТ 965-89): Получают из сырья с минимальным содержанием красящих оксидов (железа и марганца). Используется для декоративных и отделочных работ.

- Цветные портландцементы (ГОСТ 15825-80): Изготавливаются на основе белого клинкера с добавлением щелочестойких пигментов. Применяются для цветных бетонов, тротуарной плитки, архитектурных элементов.

- Быстротвердеющий портландцемент (БТЦ): За счет более тонкого помола и оптимизированного минералогического состава (больше алита) обеспечивает интенсивный набор прочности в первые 1-3 суток. Незаменим при ремонтных работах и в производстве сборного железобетона.

- Глиноземистый цемент: Состоит в основном из алюминатов кальция. Обладает сверхбыстрым твердением (марочная прочность за 1-3 суток), высоким тепловыделением (позволяет работать зимой) и высокой огнеупорностью. Но теряет прочность при температурах выше 25-30 °С.

- Сульфатостойкий портландцемент (ГОСТ 22266-2013): Изготавливается из клинкера с ограниченным содержанием C3A (не более 5%), что делает его устойчивым к сульфатной коррозии. Применяется в гидротехнических сооружениях, фундаментах в агрессивных грунтах.

- Расширяющиеся и напрягающие цементы : При твердении контролируемо увеличиваются в объеме. Расширяющиеся компенсируют усадку и создают водонепроницаемые структуры. Напрягающие (НЦ) расширяются настолько сильно, что способны натягивать стальную арматуру, создавая эффект предварительного напряжения без механических устройств.

8. Транспортирование и хранение: как сохранить активность цемента

Цемент — гигроскопичный материал, который при контакте с влагой воздуха и углекислым газом теряет свою активность. Этот процесс необратим. Поэтому правильное хранение и транспортировка имеют первостепенное значение.

Цемент поставляется либо навалом в специализированном транспорте (цементовозах), либо в таре: многослойных бумажных мешках или мягких контейнерах (биг-бэгах). Хранить цемент необходимо в сухих, крытых складах (силосах для бестарного, паллетах в помещениях для тарированного), раздельно по типам и классам.

Важно: Даже в идеальных условиях хранения активность цемента со временем снижается. За 3 месяца хранения потеря может составить до 20%, а за год — до 40%. Поэтому следует использовать цемент как можно быстрее после его изготовления и всегда проверять дату производства на упаковке. Частично восстановить активность можно повторным помолом, но самым эффективным способом защиты является гидрофобизация — введение на стадии помола специальных добавок, обволакивающих частицы цемента тонкой пленкой, препятствующей контакту с влагой.

Заключение

От древнеримских акведуков до современных небоскребов и атомных станций, гидравлические вяжущие вещества, и в первую очередь портландцемент, были и остаются основой цивилизации. Понимание сложной химии их твердения, знание их свойств и правильный выбор типа цемента для конкретных условий эксплуатации — залог долговечности и безопасности любого строительного объекта. Сегодня наука о цементе не стоит на месте: разрабатываются новые, «зеленые» цементы с низким углеродным следом, создаются материалы с функцией самозалечивания трещин и наномодифицированные вяжущие с беспрецедентной прочностью. Это значит, что история этого удивительного материала еще далека от завершения.