Содержание страницы

1. Общие сведения и классификация керамики

Керамикой (от греч. keramos – глина и keramike (teche) – гончарное искусство) принято называть изделия из обожженной глины. Материал (тело), из которого состоят керамические изделия после обжига, в технологии керамики называют керамическим черепком или черепком. Он представляет собой искусственный камень, образовавшийся во время обжига в результате спекания керамических масс при соответствующей температуре. По структуре черепка керамические изделия бывают: пористые (кирпич и камни керамические, черепица, фаянсовые изделия, водопоглощение по массе превышает 5%) и плотные (со спекшимся черепком, водопоглощение составляет менее 5%). Такой черепок практически водонепроницаем. К ним относят плитки для пола, керамический гранит, клинкер, фарфоровые изделия. Однако абсолютно плотные керамические изделия не выпускаются, так как испаряющаяся вода затворения, вводимая в глиняное тесто, всегда оставляет некоторое количество микро-, макропор и капилляров.

Условно керамику подразделяют на грубую, имеющую неоднородное строение, и тонкую – с мелкокристаллическим однородным строением. Граница между ними проходит по диаметру частиц 0,1…0,2 мм. К грубой керамике относится большая часть строительных материалов: кирпич, черепица, огнеупоры, к тонкой – фарфор, полуфарфор, фаянс, майолика. По назначению керамика бывает художественно-декоративная, хозяйственная, техническая и строительная. Последние подразделяются на материалы и изделия для внешней и внутренней облицовки, стеновые, санитарно-технические, кровельные, специальную керамику, заполнители для бетонов.

2. Сырье для производства керамики

Основным сырьем для производства керамических изделий являются глины различного химико-минералогического состава и генетического происхождения, их смеси и соединения с минеральными и органическими добавками (отощающими, пластифицирующими, флюсующими, порообразующими и др. (ГОСТ 7032 и ГОСТ 9169)). Глины образовались в результате выветривания изверженных полевошпатовых горных пород. Процесс выветривания горной породы заключается в механическом

разрушении (в результате воздействия попеременных температур и воды) и химическом разложении (при воздействии на полевой шпат воды и углекислоты). В результате образовались минералы – водные алюмосиликаты различного состава: каолинит (Al2O3 · 2SiO2 · 2H2O), монтмориллонит Al2O3 · 4SiO2 · nH2O, галлуазит Al2O3 · 2SiO2 · 3H2O и др.

По химическому составу глины разделяют на мономинеральные (из одного минерала) и полиминеральные (из нескольких минералов). Примером мономинеральных глин являются каолиновые глины, состоящие полностью из минерала каолинита. Помимо глинистых минералов в состав глин могут входить зерна кварца, полевых шпатов, слюды, оксиды и гидроксиды железа и марганца, органические вещества, растительные и животные остатки. Изменение химического состава глин заметно отражается на их свойствах, а соответственно и на технических характеристиках изделий. С увеличением глинозема повышается пластичность и огнеупорность глин, а с повышением кремнезема снижается пластичность глин, прочность изделий, увеличивается пористость. Наличие в составе оксидов железа снижает огнеупорность глин, щелочей – ухудшает их формуемость.

Глины отличаются тонкой дисперсностью. Размер частиц глинистых минералов не превышает 0,005 мм. Благодаря своей гидрофильности и огромной удельной поверхности они активно поглощают и удерживают воду. Именно глинистые минералы придают глине такие свойства, как пластичность при увлажнении, прочность при высыхании и способность к спеканию при обжиге. Другие компоненты, входящие в состав глин (минералы кварца, карбонатов кальция и магния и т.п.), хотя и в меньшей степени, но влияют на ее технологические свойства и качество готовых изделий. Полезными примесями в глинах являются оксиды щелочных металлов (K2O, Na2O), которые понижают температуру обжига изделий и придают им большую прочность.

Качественными характеристиками глин для производства керамических изделий строительного назначения являются пластичность, набухание, связующая способность, спекаемость, усадка при сушке и обжиге и огнеупорность.

Пластичность глин характеризуется их способностью образовывать при затворении водой тесто, которое под воздействием внешних нагрузок может принимать определенную форму и сохранять ее после устранения этих нагрузок. Пластичность зависит от минералогического состава и дисперсности глин. По степени пластичности различают глины:

- высокопластичные (жирные), которые содержат в своем составе до 3…5% песка, легко формуются, но имеют высокую водопотребность (более 28%) и, как следствие, дают большую усадку при сушке (10…15%) и растрескиваются;

- малопластичные (тощие), содержание песка в которых составляет до 30%. Они плохо поддаются формовке, требуют мало воды затворения (менее 20%) и, как следствие, дают небольшую усадку (5…7%). Для повышения пластичности таких глин применяют операцию вылеживания их во влажном состоянии на воздухе, вымораживание, обработку паром. В результате происходит разрыхление, повышается дисперсность;

- средней пластичности, у которых водопотребность 20…28%, усадка при сушке 7…10%.

Различают также умеренно пластичные и непластичные глины (не образующие пластичного теста).

Набухание – способность глин увеличиваться в объеме при перемешивании с водой. Зависит от минерального и зернового состава глин.

Связующая способность глин определяется их возможностью связывать частицы непластичных материалов (песка, шамота и др.) и образовывать при высыхании достаточно прочные изделия заданной формы (сырец). Более высокой связностью обладают глины с повышенным содержанием глинистых частиц.

Спекаемость – это способность глин при обжиге уплотняться с образованием твердого камнеподобного черепка. Этот процесс происходит вследствие склеивания твердых частиц жидкой расплавленной фазой – силикатными расплавами. Результатом процесса спекания является уплотнение обжигаемого материала и, как следствие, уменьшение открытой пористости. Степень спекания контролируется водопоглощением черепка. Спекшийся черепок должен иметь водопоглощение не более 5%. В зависимости от температуры спекания различают низкотемпературные (температура спекания до 1100 °С), среднетемпературные (1101…1300 °С) и высокотемпературные глины (выше 1300 °С).

Сушка и обжиг керамических изделий сопровождается уменьшением объема, называемого усадкой. Усадку выражают в процентах от первоначального размера изделий. Различают воздушную, огневую и полную усадку керамических изделий.

Воздушная усадка происходит при сушке сырых керамических изделий в результате удаления влаги и сближения глинистых частиц. В зависимости от вида глин она может достигать 10%.

Огневая усадка происходит в процессе обжига керамических изделий в результате плавления и действия сил поверхностного натяжения, что сближает глинистые частицы. В зависимости от вида глин она составляет 2…8%, но может достигать и 14%. Огневая усадка возрастает с увеличением содержания глинистой фракции. Сильно запесоченные глины могут и не давать усадки и даже обнаруживать в обжиге «рост».

Полная усадка – сумма величин воздушной и огневой усадок, которая может достигать 8…18%. Учитывается такая усадка при формовании сырых изделий с целью получения готовой продукции нужных размеров.

Огнеупорность глин характеризуется способностью противостоять, не расплавляясь, воздействию высоких температур. Различают огнеупорные (с показателем огнеупорности 1580 °С), тугоплавкие (1350…1580 °С) и легкоплавкие глины (до 1350 °С). Чем меньше у глин примесей, тем выше огнеупорность. У чистого каолинита она составляет 1870 °С. Понизить огнеупорность глин можно добавкой плавней (флюса).

При производстве керамических изделий в глины, как правило, вводят различные добавки. По назначению их подразделяют на отощающие, порообразующие, пластифицирующие, специальные и плавни.

Отощающие добавки вводят, как правило, в жирные глины. Они уменьшают количество воды затворения, что сокращает размеры усадки, облегчают формовочный процесс и устраняют брак. В качестве таких добавок используют кварцевый песок, шамот, дегидратированную глину, золу, молотые шлаки и др.

Порообразующие добавки вводят с целью снижения плотности и теплопроводности керамических изделий. Они одновременно являются и отощающими добавками. По виду воздействия на керамический черепок различают выгорающие добавки (древесные опилки, угольный порошок, торфяная пыль и т.п.) и диссоциирующие – с выделением газа, например СО2 (молотый мел, доломит и др.).

Пластифицирующие добавки вводят в тощие глины с целью повышения их пластичности (поверхностно-активные вещества – СДБ (0,1…0,3%), ЛСТ, высокопластичные бентонитовые глины и др.).

Иногда в глины вводят специальные добавки. Например, с целью повышения кислотостойкости вводят песчаные смеси, затворенные жидким стеклом, для придания определенного цвета керамическому черепку – оксиды металлов, для улучшения качества изделий – пирофосфаты и полифосфаты натрия.

С целью понижения температуры спекания в керамические массы вводят плавни, т.е. материалы, взаимодействующие в процессе обжига с глинистым веществом и образовывающие более легкоплавкие соединения.

3. Основы производства керамических изделий

Процесс изготовления керамических изделий состоит из подготовки формовочной массы и процессов формования, сушки и обжига. Подготовка формовочной массы заключается в дроблении, удалении вредных примесей, помоле, гомогенизации и при необходимости в сушке. Различают сухую подготовку (сырье размалывается и смешивается в сухом состоянии) и влажную (с добавлением воды).

По способу формования различают прессованные, литые, экструдированные, штампованные и другие керамические изделия. Выбор способа формования определяется, прежде всего, пластичностью формовочной массы, а пластичность во многом зависит от количества воды, содержащейся в смеси.

Прессованные изделия в зависимости от состава и влажности прессуемой массы получают двумя способами – сухого и полусухого прессования. При сухом способе прессования влажность формуемой массы составляет 2…8%. Такие смеси (пресс-порошки) получают путем предварительного смешивания и размола исходных компонентов с последующим обезвоживанием. Затем на автоматических прессах под высоким давлением (15…40 МПа) из пресс-порошков формуют изделия и обжигают. При этом, как правило, из технологического процесса исключается сушка изделий, что ведет к ускорению производства, сокращению расхода топлива и удешевлению продукции. Прессованию полусухим способом чаще всего подвергают малопластичные порошкообразные смеси и составы с содержанием влаги 8…12%.

При литьевом способе (шликерном) исходные компоненты предварительно измельчают (размалывают) и тщательно смешивают с большим количеством воды (влажность смеси должна быть более 30%) до получения однородной текучей массы (шликера). Такую смесь разливают по формам (например, под размер плиток), высушивают и обжигают. Литьевым способом формовки довольно трудно получить изделия идеального качества и абсолютно одинаковой толщины.

Шликерная масса используется как непосредственно для изготовления изделий (способ литья), так и для приготовления пресспорошков, высушивая их в распылительных башенных сушилках при температуре 350…450 °С до остаточного водосодержания 5…9%. Шликерный способ применяют также в технологии фарфоровых и фаянсовых изделий, облицовочных плиток.

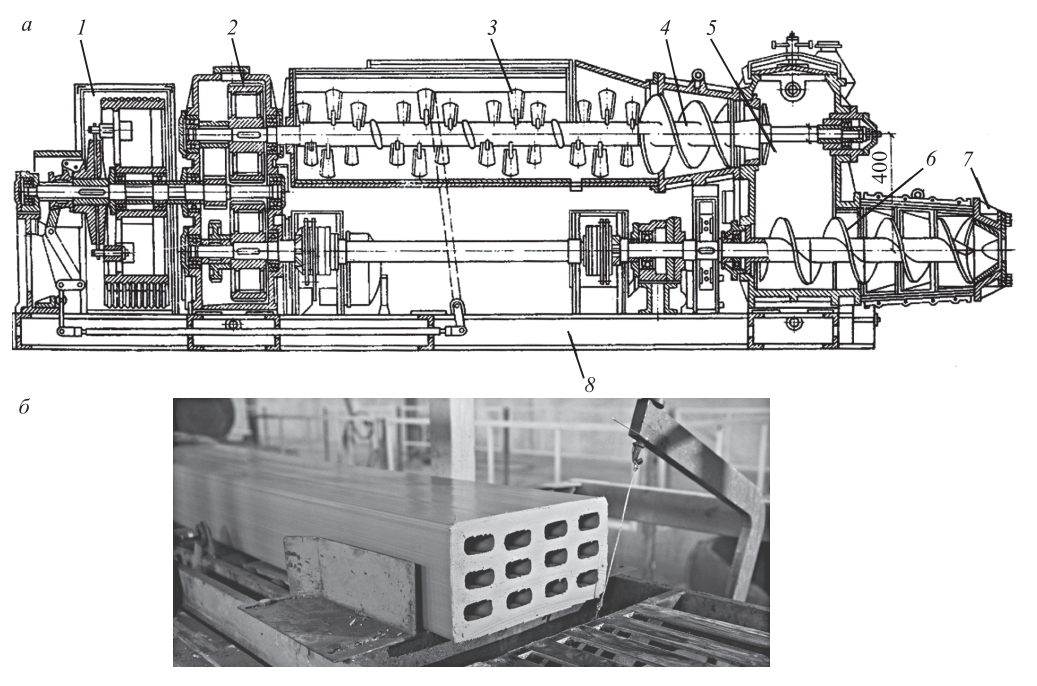

Наиболее прогрессивной технологией в настоящее время считается экструдирование. Влажность формуемой массы при этом колеблется в пределах 15…25%. Изделия формуются выдавливанием массы через специальное отверстие экструдера с помощью матрицы-мундштука, которое обеспечивает изделиям форму, толщину и ширину (рис. 1).

Рис. 1. Ленточный комбинированный вакуумный пресс (а) и выход готового изделия (б): 1 – коробка привода; 2 – система передач; 3 – смеситель; 4 – верхний шнек; 5 – вакуум-камера; 6 – нижний шнек; 7 – головка пресса (экструдер); 8 – станина

Далее происходит нарезка изделий по длине специальными ножами (тонкой проволокой). Экструзия позволяет получать изделия (плитки) сложной геометрической формы.

Существуют и другие способы формования керамических изделий, например штампование (оттиск). Таким способом получают пазовую штампованную черепицу и другие изделия.

Сушка сырых керамических изделий является весьма ответственным этапом в технологическом процессе, так как трещины возникают в основном в процессе сушки изделий, а при обжиге лишь окончательно выявляются. Сушат отформованные изделия при температуре около 220 °С. Обычно удовлетворительным является высушивание сырых изделий до остаточной влажности – 6…8%.

Обжиг является важной и завершающей стадией технологического процесса производства керамических изделий и может длиться до 60 ч. Суммарные затраты на обжиг достигают 40% себестоимости готовых изделий. Температура обжига для различных изделий строительной керамики составляет 900…1700 °С. Под воздействием высоких температур происходят структурные изменения в массе изделий, кристаллическая решетка молекул глины распадается, глина теряет пластичность, происходит так называемый процесс спекания глины. Результатом этого процесса является образование новых кристаллических и аморфных фаз, уплотнение обжигаемого материала (усаживание) и, как следствие, уменьшение его открытой пористости. При обжиге сырца образуется искусственный каменный материал (черепок), который в отличие от сырой керамической массы не размывается водой и обладает относительно высокой прочностью.

4. Способы улучшения внешнего вида керамических изделий

Цвет черепка керамических изделий чаще всего определяется составом исходного сырья (содержанием в глине оксидов железа) и варьируется от светло-желтого до темно-красного с множеством промежуточных тонов. Кроме того, используя различные смеси глин, можно получить светло- и темно-серые вариации. При этом цвет неглазурованных изделий, как правило, практически однороден по всей толщине и не имеет декоративного рисунка, а различия в окраске достигаются добавлением красящих пигментов. Для улучшения внешнего вида керамических изделий и в ряде случаев для улучшения их устойчивости к внешним воздействиям прибегают к различным технологическим приемам: механической обработке лицевой поверхности, глазурованию, ангобированию, окрашиванию, сериографии, шелкографии, ротоколору, УФ-печати и др.

Механическая обработка заключается в использовании специальных приспособлений, позволяющих получать рельефный рисунок в процессе или после формования изделий.

Глазурование – это нанесение на лицевую поверхность изделий тонкого блестящего стекловидного (эмалевидного) слоя толщиной 0,1…0,3 мм, закрепленного обжигом. Глазурь закрывает поры, сглаживает шероховатости поверхности, придавая ей гладкий и блестящий вид. По составу и физическим свойствам глазури представляют собой разновидности стекол. В их составе используются кварцевый песок, глина, полевой шпат, тальк, соли и оксиды различных металлов (калия, лития, бора, свинца, олова и др.). Для получения глазурного состава все компоненты размалывают в порошок, разводят водой и в виде суспензии наносят на поверхность обожженных или необожженных изделий перед обжигом путем поливания, окунания или пульверизации. В процессе обжига глазурь расплавляется, растекается по поверхности и при охлаждении превращается в стекловидный слой. Различают прозрачные и непрозрачные (глухие), глянцевые, матовые, белые, цветные, тугоплавкие, легкоплавкие и другие глазури.

Ангобирование – это нанесение на лицевую поверхность изделий тонкого цветного слоя толщиной 1,0…1,5 мм из беложгущихся, цветных глин или смеси глины, флюсующих добавок, заполнителя и пигментов с последующим обжигом. Для лучшего сцепления ангоба с поверхностью в его состав вводят органическое связующее. В отличие от глазури ангоб не дает при обжиге расплава, т.е. не образует стекловидного слоя, поэтому цветная поверхность получается матовой. В старину на Руси такое покрытие называлось побела.

Керамические краски представляют собой смесь окрашивающих (пигменты), стеклообразующих (флюсы) и оттеночных компонентов. В качестве пигментов используют оксиды и соединения кобальта, хрома, железа, кремния, алюминия, золота, серебра и др. Для нанесения красок на изделие в порошок добавляют вязкую среду, представляющую собой масла или водорастворимые полимеры. Для декорирования керамики применяют три типа керамических красок: подглазурные, надглазурные и внутриглазурные (межглазурные).

При сериографии (от греч. serigrafia – шелк и изображение, а позднее от англ. – silk screen printing – печатание шелковым ситом) рисунок наносится непосредственно на изделие с помощью сетчатых трафаретов (одного или нескольких), через которые продавливают краску. При этом поверхность трафарета покрывается пленкой, кроме отверстий, соответствующих рисунку.

В русском языке прижилось и второе название такой технологии – шелкография, т.е. процесс декорирования, при котором рисунок печатается сквозь шелковую сетку или подобный экран. Позднее эти способы получили определенное совершенствование каждый в своем направлении, но сохранив общую технологическую базу. Через один трафарет-сетку в том и другом случае можно наносить лишь одну краску. Для многоцветной печати применяют два и более трафарета. В настоящее время сконструированы установки с автоматическим нанесением рисунков таким методом со скоростью 60…120 плиток в минуту.

Разными производителями керамических изделий применяются и другие способы декорирования, имитирующие мрамор, матовое стекло, грубую ткань, дерево и др.

5. Стеновые материалы и изделия

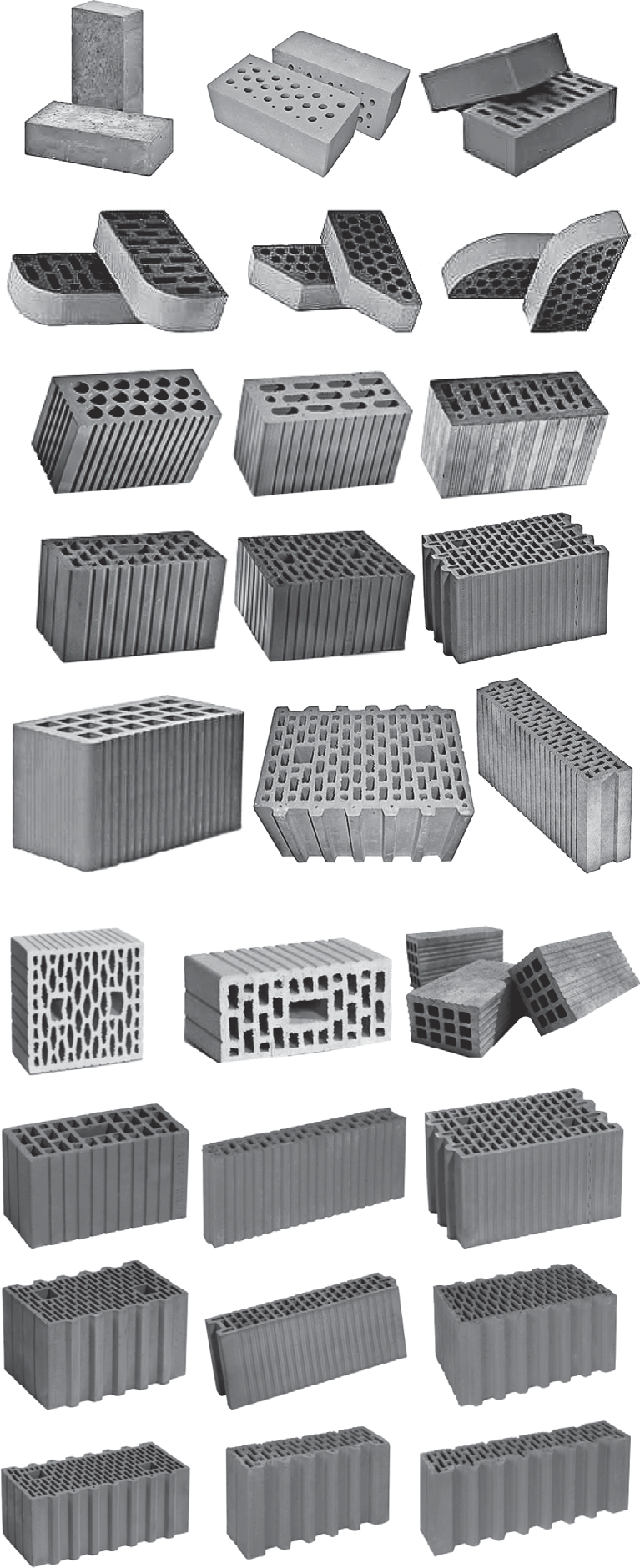

Общие сведения и классификация. К стеновым материалам и изделиям из глин относят кирпич, камни и блоки керамические. В настоящее время в мире производится около 15 тыс. разновидностей кирпича различных по фактуре поверхности, размерам, форме и расцветкам.

Керамический кирпич и камни представляют собой искусственные изделия в форме прямоугольного параллелепипеда (СТБ 1160, СТБ 1719, СТБ ЕN 771-1). За многие тысячелетия они практически не изменили своей формы и фактуры, а лишь незначительно поменяли размеры. В древности изделия, подобные кирпичу, называли плинфой (от греч. plinthos – кирпич). Размеры ее были достаточно большими – 300…400×400…650×30…80 мм. Затем в XV в. плинфу сменил похожий на современный аристотелев кирпич размером 289×189×67 мм, позднее так называемый государев кирпич размером в вершках 53/4×23/4×11/2, что составляло 255×121×66 мм. С округлением этих размеров с первой половины XIX в. стали выпускать кирпич 250×120×65 мм, а позднее – и другие модификации.

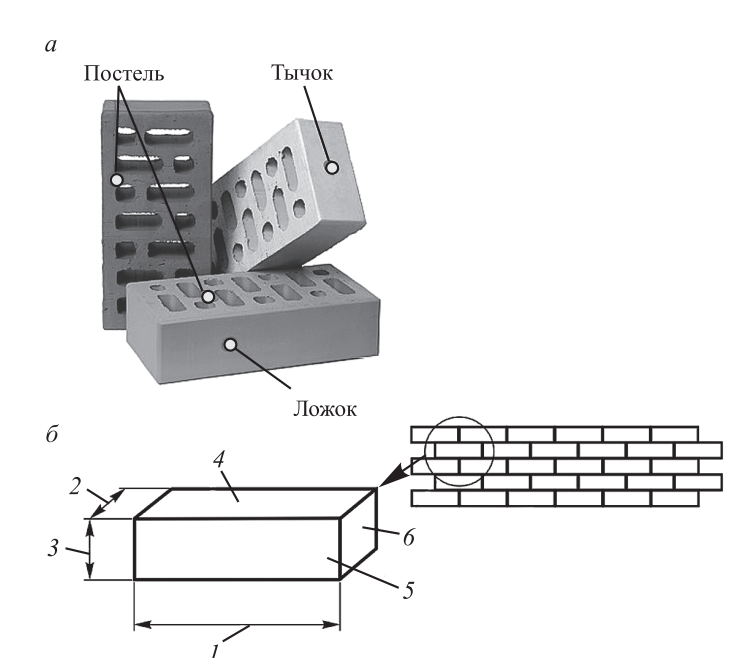

В соответствии с нормативными документами (СТБ 1160, ГОСТ 530, СТБ ЕN 771-1) грани (поверхности) кирпича принято называть постель (плашок), тычок (тычек) и ложок (рис. 2).

Линейные размеры таких изделий, как правило, регламентированы единой модульной системой или единым строительным модулем, равным 100 мм. Это значит, что основные размеры кирпича (и других изделий) принимаются кратными модулю.

Рис. 2. Грани (поверхности) и размеры кирпича: а – по СТБ 1160 и ГОСТ 530; б – по СТБ ЕN 771-1: 1 – длина; 2 – ширина; 3 – высота; 4 – опорная поверхность; 5 – лицевая (ложковая) поверхность; 6 – лицевая (торцовая) поверхность

Например, толщина слоя кладки из кирпича толщиной 88 мм при определенной толщине растворного шва составит 100 мм, а ширина слоя кладки из камня шириной 138 мм при той же толщине шва – 150 мм (рис. 3).

По наличию пустот кирпич подразделяют:

- на полнотелый (объем пустот (пор) составляет до 13%);

- пустотелый (13 до 50%). Такой кирпич еще называют дырчатым, щелевым, облегченным.

Камни и блоки керамические выпускаются только пустотелыми (количество пустот – 7…28). Пустоты располагаются как перпендикулярно постели (с вертикальным расположением пустот), так и параллельно (с горизонтальным расположением пустот), и могут быть сквозными и несквозными. Форма, количество и размеры пустот, так же как и качество изделий, нормируются стандартами.

Снизить массу изделий можно также за счет внутренней поризации керамического черепка. Такой кирпич называют поризованным или поротон.

Рис. 3. Разновидности кирпича и камней керамических

Для получения поротона в глиняную массу вводят порообразующие добавки (отходы полистирола, древесные опилки, макулатуру, торф и др.). При обжиге они сгорают, и в массе образуется множество пор (до 30%).

Пустотелые керамические кирпич и камни применяются, практически, как и полнотелый кирпич. Не рекомендуется их использовать для фундаментов, цоколей и стен зданий с повышенной влажностью (бани, прачечные и т.п.). Конструкции из камней с горизонтальными пустотами применяют в основном для устройства междуэтажных и чердачных перекрытий и покрытий зданий без динамических нагрузок.

Сырье и производство. Сырьем для стеновой керамики служат легкоплавкие глины с содержанием кремнезема 50…70% в виде кварцевого песка, уменьшающего усадку сырца. Кроме того, в формовочную смесь может вводиться до 30% различного рода добавок.

Производство стеновых керамических материалов состоит из приготовления добавок и подготовки глиняной массы, формования изделий, сушки (при необходимости) и обжига. Формование осуществляется способами пластического (метод экструзии) и полусухого прессования, что позволяет получать изделия с разными качественными показателями. В нашей стране наиболее распространен пластический способ формования керамических кирпича и камней.

При пластическом способе формования глину сначала измельчают, затем увлажняют паром до 18…25% и перемешивают до однородной пластической массы. Это заменяет длительный процесс вылеживания глины в естественных условиях. Подготовленная таким образом масса подается в ленточный пресс. Продвигаясь через пресс, масса под давлением шнека уплотняется и выходит в виде четырехугольного бруса. Вакуумирование на последней стадии прессования позволяет дополнительно уплотнить формуемую массу. Размеры выходного отверстия экструдера (мундштука) соответствуют стандартным длине и ширине кирпича, увеличенных на размеры полной усадки формуемой массы. Меняя мундштук пресса (головку экструдера), можно получать брус различных форм и размеров. Для получения пустотелого кирпича в выходную часть головки экструдера устанавливаются специальные приспособления (керны), позволяющие получать в сырце сквозные отверстия различной конфигурации. При выходе из мундштука пресса брус разрезается на отдельные кирпичи по плоскости постели тонкой стальной проволокой (многострунное резание).

При полусухом способе прессования используются более тощие глины. Глину подсушивают, измельчают, тщательно перемешивают и увлажняют до 8…12%. Формуют кирпич-сырец поштучно специальным прессом под давлением до 15 МПа. Снижение массы кирпича тоже достигается путем образования несквозных пустот конической формы.

Изделия полусухого прессования отличаются более четкими размерами, правильной формой, гладкой и ровной поверхностью. Кроме того, при таком способе прессования можно использовать малопластичные (тощие) глины, т.е. расширить сырьевую базу, сократить срок или исключить сушку, а следовательно, сократить и расход топлива. К недостаткам можно отнести более сложное оборудование, большую плотность кирпича и меньшие предел прочности при изгибе и морозостойкость, большее количество брака. Существуют и другие способы производства керамических кирпича и камней, например из пресспорошка.

Готовый кирпич-сырец после формования укладывается на вагонетки и отправляется в искусственные сушилки, где он сушится при температуре 90 °С. Срок сушки составляет 20…50 ч. Затем кирпич подвергается обжигу при температуре 900…1100 °С. Время обжига – 6…60 ч. После обжига кирпич поставляется потребителю.

Свойства. По внешним показателям керамические кирпич и камни должны соответствовать требованиям стандарта (СТБ 1160, ГОСТ 530). Цвет кирпича в основном зависит от состава глин, а они в большинстве случаев красножгущиеся, т.е. имеют красно-коричневый цвет. Поэтому кирпич после обжига приобретает классический кирпичный цвет (красный). Если используют беложгущиеся глины или вводят пигментные добавки, то получают белый, желтый или абрикосовый цвет кирпича. По стандарту цвет кирпича должен соответствовать образцу-эталону, утвержденному предприятием-изготовителем, и устанавливаться визуально.

Отклонения в размерах керамических кирпича и камней допускаются в пределах 2…5 мм. Регламентируются стандартом такие виды брака, как трещины, непрямолинейность, отбитость и притупленность углов и ребер и др. Не допускается в процессе производства кирпича и камней недожег, пережег, наличие известковых включений.

Истинная плотность спекшейся керамической массы составляет 2,5…2,7 г/см3, средняя плотность кирпича полнотелого – 1700…1900 кг/м3, пустотелого – 1400…1650 кг/м3, пористость – 28…35%, теплопроводность – 0,7…0,8 Вт/(м · К).

Водопоглощение керамических кирпича и камней должно быть не менее 6…8% в зависимости от вида и марки кирпича. При меньшем водопоглощении кирпич получается более тяжелым, менее воздухопроницаемым и более теплопроводным. Кроме того, с ним плохо сцепляется строительный раствор.

По морозостойкости керамические (рядовые) кирпич и камни подразделяются на марки F15, F25, F35, F50 и F75, а лицевые – F35, F50, F75, F100. По ГОСТ 7025 морозостойкость устанавливается по количеству циклов попеременного замораживания и оттаивания, которые выдерживают образцы в водонасыщенном состоянии без определенной потери массы и прочности, оговоренных стандартом. СТБ ЕN 772-22 предусматривает определение морозостойкости при одностороннем замораживании фрагмента конструкции, собранного из испытываемого кирпича, предварительно насыщенного водой, и устанавливает классы морозостойкости (F0, F1, F2). Например, кирпич, соответствующий классу F2 (допускается к применению в сильно агрессивных условиях окружающей среды), должен выдерживать 100 циклов попеременного замораживания и оттаивания после визуальной оценки повреждений, которые не должны превышать допустимых значений. Материалы класса F1 выдерживают менее 100 циклов и пригодны для применения в умеренно агрессивных условиях окружающей среды, F0 – в неагрессивной среде (СТБ ЕN 771-1).

Основной характеристикой качества керамических кирпича и камней является прочность, которая определяется по результатам испытания контрольных образцов на сжатие и изгиб. По прочности кирпич подразделяется на марки.

Марка – это условный показатель прочности, она устанавливается по совокупности показателей прочности на сжатие и изгиб и с учетом наименьших значений при испытании, обозначается, как правило, индексом М с цифровым значением. Цифры показывают, какую нагрузку в килограмм-силах на 1 см2 может выдержать кирпич, т.е. предел прочности при сжатии. Например, марка 150 (М150) обозначает, что кирпич гарантированно выдерживает нагрузку в 150 кгс или 1500 Н на 1 см2 (15 МПа).

Марку камня и профильных изделий по прочности устанавливают по значениям только предела прочности при сжатии. Керамические кирпич и камни данной марки должны соответствовать требованиям стандарта СТБ 1160. Стандарт устанавливает восемь марок кирпича с вертикальным расположением пустот – 75 (7,5); 100 (10); 125 (12,5); 150 (15); 175 (17,5); 200 (20); 250 (25); 300 (30) и четыре марки с горизонтально расположенными пустотами – 25, 35, 50, 100.

6. Изделия для внешней и внутренней облицовки

К изделиям для внешней и внутренней облицовки зданий и сооружений относят лицевые кирпич и камни, плитку различных размеров (формата), ковровую керамику, архитектурные и фасонные детали для устройства сливов, карнизов и др. Назначение таких изделий – не только придавать красивый внешний вид зданиям и сооружениям, но и защищать конструкции от внешних воздействий, т.е. повышать их долговечность.

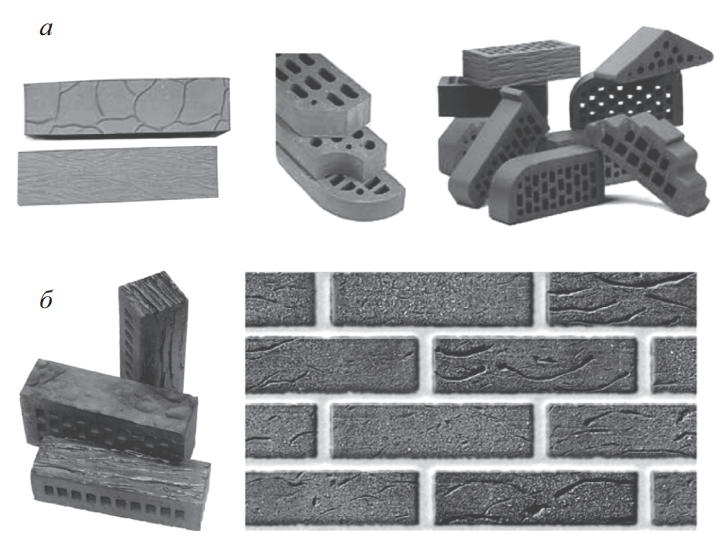

Керамические лицевые кирпич и камни. Они имеют однородный цвет, строго правильную форму и ровные гладкие лицевые поверхности (тычок и ложок). У такого кирпича отсутствуют поверхностные дефекты, а цветовая гамма варьируется от белого до черного. Сырьем служат практически те же глины (светло- и красножгущиеся), что и для рядового кирпича, но с определенным перечнем ограничений. Для повышения качества изделий в состав глин вводят различные обогащающие добавки. Для изменения цвета поверхности применяют объемное или поверхностное окрашивание, торкретирование цветной минеральной крошкой, ангобирование, глазурование, двухслойное формование, плазменное напыление, искусственное состаривание (галтовку) и др. К таким изделиям относят кирпич с гладкой поверхностью, фактурный (рельефный) и фасонный (фигурный или профильный), а также клинкер.

У фактурного кирпича ложковая и тычковая поверхности имеют рисунок (рис. 4, б). Это может быть просто повторяющийся вдавленный рельеф, обработка под мрамор, дерево, «антик» или специально потертые неровные грани (по выбору заказчика). По виду отделки лицевой поверхности они могут быть также торкретированные, ангобированные, глазурованные, двухслойные, с газопламенным или плазменным напылением, поверхность может быть колотая, под рваный камень, состаренная, имитировать деревянную или мраморную поверхность и др.

Фасонный кирпич (рис. 4, а) имеет скругленные углы и ребра, скошенные или криволинейные грани (СТБ ЕN 1304). Он может быть угловой, полукруглый или П-образный. Изменение формы достигается путем установки в мундштуке пресса специальных вкладышей. Такие виды кирпича могут быть плашковые, или лежачие (профилированные по короткому измерению – тычку), и ребровые, или стоячие (профилированные по длинному измерению). Фасонный кирпич применяется для кладки сложных форм (арок, колонн) различных зданий и сооружений.

Лицевые кирпич и камни должны сочетать в себе свойства как отделочных, так и конструкционных материалов, т.е. если здание имеет кирпичные стены, то такой кирпич является одновременно частью стены и эффективным видом отделки. Кроме того, к таким изделиям предъявляются повышенные требования по плотности, морозостойкости, водостойкости, водопоглощению и прочности. Марка лицевого кирпича по прочности должна быть, как правило, на одну ступень выше марки изделий основной кладки.

Рис. 4. Кирпич фасонный (а) и фактурный (б)

Клинкер (от гол. klikaerd и klinken – звонить и названия итальянской фирмы Klinker Sire – мирового лидера по производству клинкера) выпускается в виде кирпича (фасадный и мостовой), плитки и элементов сложной геометрической формы. Получают его, как правило, из высококачественных особо тугоплавких глин с добавлением окисей-красителей, флюсов и стекловидного шамота путем экструзии или методом прессования. Обжиг ведут при более высоких температурах (до полного спекания – 1250 °С и выше) и не менее 30 ч. В результате структура клинкерного кирпича плотная, мелкозернистая, без крупных включений, пустот и каверн. Плотность такого кирпича – 1950 кг/м3 (плотного) и 1600 кг/м3 (пустотелого), прочность – 150 МПа и выше, водопоглощение – до 1,5%, морозостойкость – F100 и более.

Керамическая плитка. Классификация и основные технические характеристики. Керамическую плитку получают из смеси различных составов глин, кварцевого песка и других компонентов,

спрессованной и обожженной при температуре 1040…1300 °С и более (EN 14411). В зависимости от исходного сырья она может быть из красной, белой или цветной массы, фаянсовой или фарфоровой смеси и других составов.

По форме керамические плитки могут быть квадратные, прямоугольные, фигурные, плоские, угловые (фасонные) и реже более сложной формы (шести-, восьмигранные, «провансальская», «мавританская» и др.). Размеры изменяются от нескольких сантиметров (мозаичная) до 60…100 см и более. Толщина керамических плиток составляет 5…25 мм. По размерам различают крупногабаритные плиты, мелкие и мелкогабаритные плитки. Мелкие плитки (мозаичные) наклеивают лицевой стороной на бумажную основу (крафт-бумагу) в виде ковров с различным рисунком и называют ковровой керамикой. Все они с внутренней стороны имеют рифления для лучшего сцепления с раствором. По характеру лицевой поверхности их подразделяют на гладкие, рельефно-орнаментные, фактурные (рифленые и шероховатые), пирамидальные, глазурованные и неглазурованные, одноцветные и многоцветные.

По назначению облицовочные керамические изделия условно разделяют на изделия для наружной (ГОСТ 13996) и внутренней (СТБ 1354) отделки зданий и сооружений. Плитки для наружной облицовки зданий часто называют фасадными, плиткой «кабанчик» и др. Изделия для внутренней отделки подразделяют на две группы – для облицовки стен и покрытия полов (ГОСТ 6787). Плитку для пола называют метлахской от немецкого города Метлах.

Информацию о качестве и назначении керамической плитки можно считать с пиктограмм на упаковках или по условным символам:

- изображение лепестка пламени с цифрой 1 или 2 указывает на количество обжигов плитки;

- ступни на черном фоне – данная плитка может быть использована в качестве напольного покрытия;

- ступни на заштрихованном фоне подтверждает повышенную износостойкость;

- рисунок кисти руки соответствует плиткам для стен;

- снежинка указывает на повышенную морозостойкость плитки;

- неоднократное повторение одного и того же символа (пиктограммы) говорит о высоком уровне того или иного показателя и т.д.

Сорт плитки тоже указан на упаковке, либо по европейским нормам для первого сорта вся маркировка должна быть красного цвета, второго – синего и третьего – зеленого. Буквами обозначается реакция плитки на воздействия различных химических веществ: АА – не подвержена воздействию, А – более низкая степень сопротивляемости, В – еще более низкая и так далее по убывающей. В настоящее время на рынки страны поступает керамическая плитка двух типов: сравнительно недорогая (эконом-класс) и элитные коллекции (элит-класс, премиум) более высокого качества и стоимости.

Основными техническими характеристиками керамической плитки, определяющими ее качество, являются внешние показатели (размеры, калибр и качество поверхности), прочность на изгиб, твердость, пористость, водопоглощение (влагопоглощение), износостойкость (истираемость), морозостойкость, гигиеничность, устойчивость к воздействию химических реагентов, коэффициент сцепления, показатель противоскольжения и др. По международным и европейским нормам керамическая плитка делится на 9 (11) групп по двум основным показателям: влагопоглощению и способу изготовления (прессование или экструдирование).

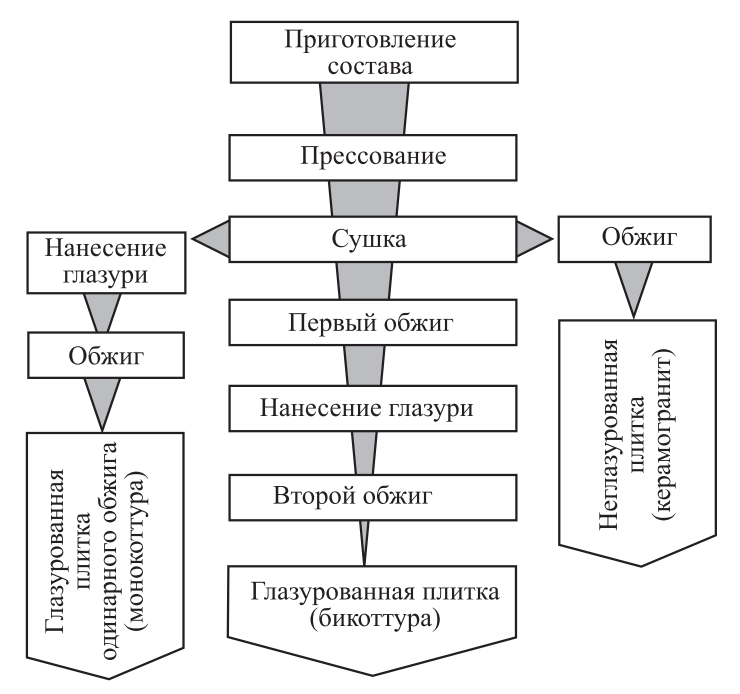

Разновидности керамической плитки. Среди технологических переделов обжиг керамической плитки является не только самой затратной технологической операцией, но и определяющей ее качественные характеристики. Различают плитки одинарного, двойного и даже тройного обжига. Наиболее массовыми в мире являются технологии двойного (бикоттура – от итал. bicottura) и одинарного (монокоттура – от итал. monocottura) обжига. По технологии бикоттура получают майоликовую, фаянсовую и другие виды плиток, по технологии монокоттура – клинкерную, монопороза, котто (рис. 5).

Плитки одинарного обжига (монокоттура) получают по более современной технологии, практически вытесняющей технологию двойного обжига. Весь процесс производства укладывается в один цикл обжига: смесь прессуют, подсушивают, покрывают глазурью, наносят рисунок и обжигают все за один раз при температуре до 1200 °С. В результате глазурь очень прочно спекается с основой плитки (черепком). Такие плитки имеют более плотное строение и соответственно более высокие прочностные характеристики. Однако в процессе производства монокоттура подвергается повышенной усадке, а следовательно, имеет хотя и незначительные, но расхождения в размерах. Поэтому в продажу она поступает разделенной на партии по калибру. Изделия одинарного обжига подходят для облицовки стен, пола, а морозостойкие разновидности – для фасадов зданий.

Майоликовую плитку (название произошло от острова Майорка) называют еще глазурованным фаянсом (от итал. faenza smaltata) или глазурованной терракотой (от итал. terracotta smaltata). Изготовляют ее из высокопластичных беложгущихся или мергелистых глин с добавлением мела.

Рис. 5. Схема технологического процесса производства керамической плитки

Черепок (утель) у таких плиток более пористый, чем у фаянса. Поэтому после обжига лицевую поверхность покрывают белой глазурью, наносят роспись и повторно обжигают. Слой глазури обеспечивает плиткам полную водонепроницаемость и высокие декоративные качества. Толщина таких плиток 12 мм и более.

Фаянсовые плитки (название произошло от итальянского города Фаэнца) изготовляют из огнеупорных глин с добавками кварцевого песка и полевого шпата, понижающего температуру плавления. Обжигают при температуре ниже температуры спекания (до 1040 °С). Такая плитка тоже имеет пористую структуру, водопоглощение до 10% и низкую прочность. Для повышения водонепроницаемости лицевая сторона покрывается глазурью и повторно обжигается. Толщина плиток, как правило, – 4…6 мм. Такую плитку коробчатой формы называют кафельной (от нем. Kachel – глиняная плошка) и используют для облицовки печей. Русское старинное название – изразцы (рис. 6).

Рис. 6. Изразцы (кафельная плитка) для печки

Плитка из фарфоровой (полуфарфоровой) керамики выпускается под различными названиями: керамический гранит, грес, грескерамика, колормасса и др. Как правило, все они имеют общую сырьевую и технологическую базу, но в то же время каждая из фирм-производителей вносит свои ноу-хау, обеспечивающие им производство продукции с более высокими качественными показателями. Исходными составляющими таких плиток тоже являются каолины, полевой шпат нескольких видов, кварц и другие компоненты. Для получения различных оттенков и эстетических эффектов в массу смеси при изготовлении добавляют окрашивающие вещества (как правило, оксиды различных металлов). Плитка из фарфоровой керамики имеет очень плотную, почти стеклянную, поверхность и высокую механическую прочность.

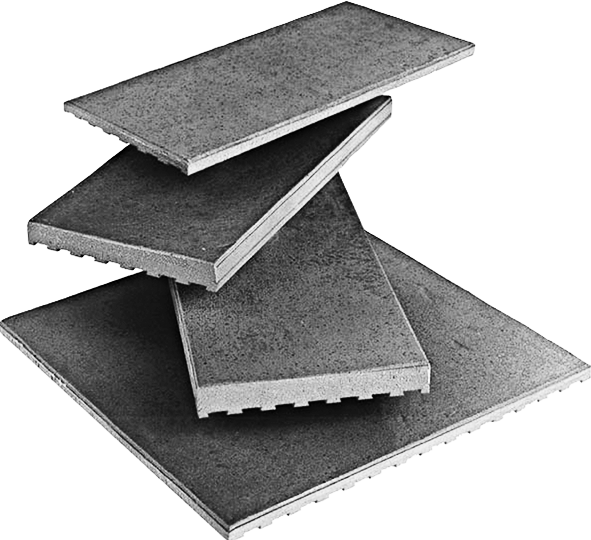

Производство керамического гранита, или керамогранита (от итал. gres porcellanato – каменно-керамическое фарфоровое изделие), представляет собой одну из новейших технологий в керамическом производстве. Керамогранит получают из смеси нескольких сортов светлых (белых) глин, богатых каолинитом, с добавлением кварцевого песка, полевого шпата и природных пигментов (оксидов металлов, селена, кадмия и других элементов).

Сырье дозируют, тщательно измельчают до размеров 100…500 мк, перемешивают, декорируют и получают пресспорошок. Пресс-порошок прессуют в отдельные плиты под давлением 45…55 МПа, подсушивают и обжигают при температуре 1250…1300 °С до полного спекания. Сырье при этом спекается, образуя монолит. В процессе обжига в прессованном изделии идут процессы реструктуризации (роста кристаллов в испеченной массе). В результате получается очень плотный (пористость и водопоглощение составляют соответственно менее 0,2 и 0,05%) и прочный монолитный черепок (прочность на изгиб – 35…63 МПа) с рисунком на всю глубину. Истирание верхнего слоя керамогранита не приводит к нарушению рисунка.

По фактуре поверхности керамогранит производят неполированным (матовым), полуполированным, полированным, сатинированным (лощеным), структурированным, текстурированным, глазурованным и др.

Размеры изделий из керамогранита могут быть от самых маленьких плиток (5×5 см) до наиболее популярных (20×20, 30×30, 40×40 см) и большеформатных плит (60×60, 60×120 и даже 120×180 см) при толщине 7…30 мм. Чаще всего используют плитку толщиной от 8 до 14 мм. Применять керамогранит можно в любых помещениях независимо от того, какие механические нагрузки будут на него воздействовать. Рекомендуемая область применения, прежде всего, определяется типом плитки.

Клинкерную плитку получают преимущественно методом продавливания (экструзии), иногда прессования из специальных видов глин и одинарного обжига. Выпускается глазурованной и неглазурованной, с гладкой, рельефной (шероховатой, зернистой) поверхностью, цветной и без рисунка. Экструзия позволяет получать плитки и другие конструктивные элементы сложной геометрической формы: плинтусы, цоколи, ступени (фронтальные и угловые), подступни, плиты подоконников, соединительные детали, водостоки и т.п. Такие изделия имеют низкую пористость, высокую прочность, стойкость к истиранию и химическим агентам; применяются для устройства внутренних и наружных полов, лестниц, а также для облицовки наружных стен и плавательных бассейнов (рис. 7).

Для создания красивого и законченного в композиционном плане интерьера используются декоративные керамические материалы (фризовые плитки): вставки, панно, бордюры и фризы.

Рис. 7. Клинкерная плитка