Содержание страницы

- Основы процесса текстурирования методом ложного кручения

- Эволюция крутильных механизмов: от роторов к фрикционным дискам

- Совмещенные процессы вытягивания и текстурирования (DTY)

- Ключевые узлы и компоновка современных текстурирующих машин

- Пневмосоединение (компактирование) нитей

- Обзор современных моделей текстурирующе-вытяжных машин

- Особенности текстурирования полиамидных (ПА) нитей

- Заключение и перспективы развития

Синтетические волокна, впервые полученные в начале XX века, произвели революцию в текстильной промышленности. Однако в своем первоначальном, гладком виде (так называемые комплексные нити) они обладали существенными недостатками: низкой гигроскопичностью, скользкой, холодной на ощупь поверхностью и недостаточным объемом. Для того чтобы приблизить их эксплуатационные свойства к натуральным волокнам, таким как шерсть или хлопок, была разработана технология текстурирования. Сегодня это ключевой процесс, благодаря которому до 70% всех синтетических нитей текстильного назначения приобретают объем, эластичность и улучшенные тактильные характеристики, становясь основой для производства одежды, домашнего текстиля и технических тканей.

Основы процесса текстурирования методом ложного кручения

Наиболее распространенным методом для модификации синтетических нитей с линейной плотностью до 30 текс является технология ложного кручения. Суть метода заключается в последовательности точных механических и термических воздействий на нить.

Процесс можно разбить на несколько ключевых этапов:

- Интенсивное скручивание: Комплексная нить, состоящая из множества элементарных филаментов, подвергается высокой крутке. При этом каждый отдельный филамент закручивается вокруг своей оси, приобретая ту же степень крутки, что и вся нить.

- Первичная термофиксация: В скрученном состоянии нить проходит через зону нагрева (термопластификатор), где под воздействием высокой температуры в ее полимерной структуре снимаются внутренние напряжения. Молекулярные цепочки перестраиваются, и элементарные нити «запоминают» свою новую спиралеобразную форму.

- Охлаждение: Сразу после нагрева нить быстро охлаждается, что закрепляет приданную ей извитую структуру.

- Раскручивание: После зоны термофиксации и охлаждения нить раскручивается в противоположном направлении. Суммарная крутка комплексной нити становится нулевой, но каждый филамент сохраняет приобретенную спиралевидную форму. Это придает нити значительную объемность и высокую эластичную растяжимость.

В результате этого процесса мы получаем так называемую высокоэластичную нить (например, эластик). Однако из-за своей чрезмерной растяжимости она не подходит для большинства применений. Чтобы стабилизировать структуру и получить продукт с заданными свойствами, применяется вторая термообработка. В камере второй термофиксации нить подвергается нагреву с небольшим нагоном (подается быстрее, чем отводится), что вызывает ее усадку и стабилизирует извитки. Это позволяет производить средне- и малорастяжимые нити, идеально подходящие для ткачества и трикотажного производства.

Эволюция крутильных механизмов: от роторов к фрикционным дискам

Сердцем любой текстурирующей машины является крутильный узел. Исторически первыми появились механизмы роторного типа, где кручение создавалось за счет полого шпинделя (вьюрка), вращающегося с высокой скоростью. Однако их производительность была ограничена скоростями до 400 м/мин из-за высоких механических нагрузок и вибраций. Начиная с 1950-х годов, произошел технологический скачок: переход на фрикционные крутильные механизмы. Это позволило увеличить скорость текстурирования с 70 м/мин до современных 1500 м/мин и выше. Фрикционные системы оказались экономичнее, надежнее и производительнее, полностью вытеснив роторные из массового производства.

Наибольшее распространение получили трехшпиндельные фрикционные узлы. В таких системах нить проходит через центр, образованный тремя параллельными осями, на каждой из которых установлены фрикционные диски. Диски с разных осей входят в промежутки друг друга, заставляя нить зигзагообразно огибать их края. Все диски вращаются в одном направлении, эффективно закручивая нить перед узлом и раскручивая ее после.

Материалы фрикционных дисков и их влияние на качество

Качество текстурирования напрямую зависит от стабильного контакта нити с рабочей поверхностью крутильных элементов. Поверхности дисков должны обладать высоким коэффициентом трения и износостойкостью. В современной промышленности применяются следующие типы фрикционных дисков:

- Жесткие (высокопрочные): Изготавливаются из керамики или металла с алмазно-никелевым напылением. Они обладают максимальной стойкостью к истиранию и долговечностью.

- Мягкие (эластичные): Наиболее популярны диски из полиуретана толщиной 4, 6 или 9 мм. Они обеспечивают деликатный, но надежный захват нити, что особенно важно при работе с микрофиламентами.

- С резиновым покрытием: Эти диски являются интересной альтернативой. Хотя при комнатной температуре их стойкость к истиранию уступает полиуретановым, при рабочих температурах (около 90 °С) они показывают лучшие результаты, так как компоненты замасливателя на нити меньше влияют на их износостойкость.

Совмещенные процессы вытягивания и текстурирования (DTY)

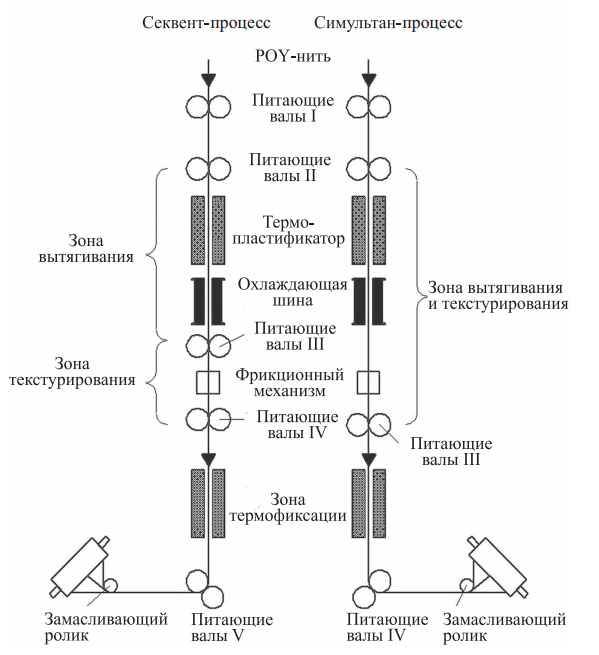

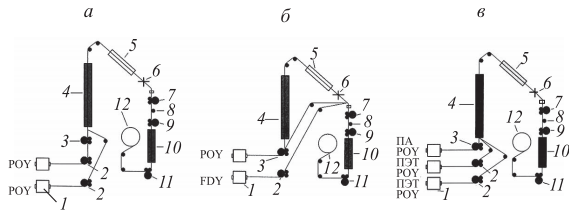

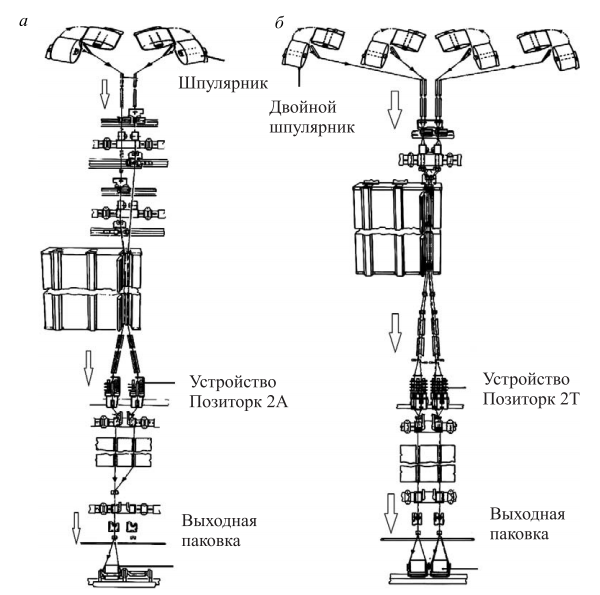

Значительным шагом в оптимизации производства стало появление в 1970-х годах процесса совмещения вытягивания с текстурированием. Это позволило исключить отдельный и весьма затратный крутильно-вытяжной переход, получая готовые к использованию нити (DTY — Draw Textured Yarn) из частично ориентированных заготовок (POY — Partially Oriented Yarn). На практике используются два основных варианта этого процесса (рис. 1).

Рис. 1. Схемы совмещенных процессов вытягивания с текстурированием

Последовательный (секвентный) процесс

При секвент-процессе операции выполняются последовательно. POY-нить сначала поступает в зону вытягивания (между питающей парой II и вытяжной парой III), где она проходит через термопластификатор и приобретает необходимую прочность за счет разности скоростей валов. Только после этого полностью вытянутая нить направляется в зону текстурирования для придания извитости. Этот метод позволяет получить нити с более высокой разрывной нагрузкой и модулем упругости, что делает его предпочтительным для переработки полиамидных (ПА) нитей, особенно для производства чулочно-носочных изделий.

Одновременный (симультанный) процесс

В симультан-процессе первая вытяжная пара отключается, а вытягивание и текстурирование происходят одновременно в одной зоне — между питающим устройством и второй вытяжной парой, расположенной после крутильного механизма. Этот процесс технически более сложен в настройке, но экономически более выгоден. Он обеспечивает лучшую и более равномерную извитость нити, а также улучшенную окрашиваемость. Симультан-процесс является стандартом для текстурирования полиэфирных (ПЭФ) POY-нитей.

Качество конечного продукта, согласно ГОСТ 23362-2001 «Нити химические текстурированные. Нормы и методы определения физико-механических показателей», оценивается по таким параметрам, как разрывная нагрузка, удлинение, извитость и равномерность, которые во многом определяются выбранной схемой процесса.

Ключевые узлы и компоновка современных текстурирующих машин

Рост скоростей до 1500 м/мин потребовал от инженеров кардинального пересмотра конструкции всех узлов машины, от зон нагрева до систем намотки. Ведущие производители, такие как Oerlikon Barmag (Германия), Rieter-Scragg Ltd (Великобритания) и TMT Machinery (Япония), уделяют особое внимание оптимизации пути нити и автоматизации.

Конфигурации зоны текстурирования

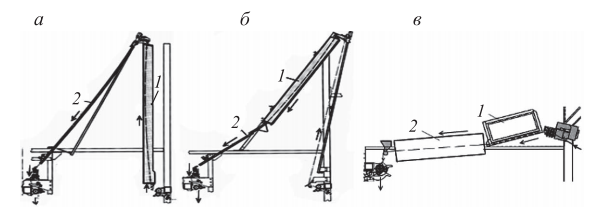

Для компактного размещения удлиненных зон нагрева и охлаждения используются три основные конфигурации (рис. 2):

- Конфигурация M: Термопластификаторы расположены почти вертикально, а наклонные охлаждающие шины соединяют их с крутильным устройством. Это компактное решение для высоких скоростей.

- Конфигурация V: Обеспечивает практически прямолинейный путь нити, минимизируя ее натяжение и повреждение. Нагреватель и охладитель установлены соосно под углом. Эта конфигурация идеальна для деликатных микрофиламентных нитей.

- Т-конфигурация: Характеризуется укороченными зонами нагрева и используется для специфических задач, например, при работе с ПА-нитями.

Рис. 2. Конфигурации зон нагрева и охлаждения: а – конфигурация М; б – конфигурация V; в – конфигурация Т

Системы нагрева и охлаждения

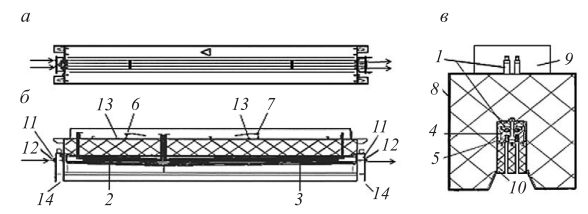

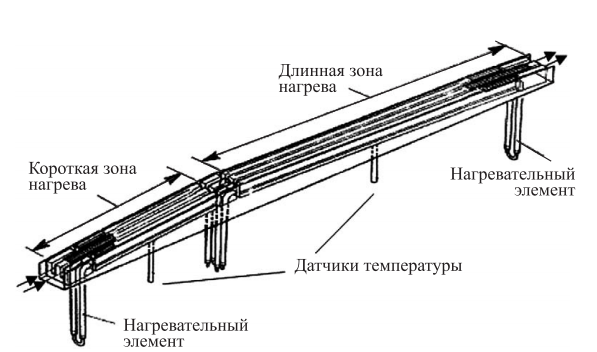

В первой зоне нагрева (рис. 3, 4) чаще всего применяют контактные нагреватели (утюжки) с электрическим или конденсационным обогревом. Конденсационный нагрев, где в качестве теплоносителя используется кипящее масло или динил, обеспечивает более равномерное температурное поле и снижает потребление электроэнергии до 80%. Точность поддержания температуры достигает ±1 °С, что критически важно для стабильности процесса.

Рис. 3. Электрический термопластификатор HTI: а – вид сверху; б – вид спереди; в – вид сбоку; 1 − нагревательный элемент; 2 − короткая зона; 3 − длинная зона; 4 − нагреватель; 5 − желобки для движения нити; 6, 7 − датчики температуры; 8 − корпус термопластификатора; 9 − корпус нагревателя; 10 − нагревательная съемная пластина; 11 − отсос паров замасливателя; 12 − нитепроводники; 13 − измерительные втулки; 14 – опоры

Рис. 4. Съемная пластина термопластификатора HTI

Эффективное охлаждение нити после нагрева не менее важно. При поступлении в крутильный узел горячей нити резко возрастает обрывность и повреждаются полиуретановые диски. Охлаждение осуществляется на специальных шинах или в трубках потоком воздуха или воды.

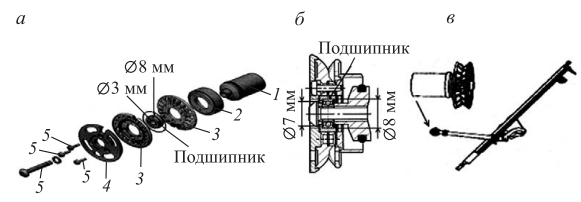

Для стабилизации процесса и предотвращения нежелательной вибрации нити в V-конфигурациях применяются специальные устройства для остановки (торможения) кручения (рис. 5), которые устанавливаются перед зоной нагрева.

Рис. 5. Конструкции блокирующих кручение устройств: а – детали устройства на машине AFK; б – узел в сборе; в – размещение устройства на машине FK6-1000

Системы контроля качества и автоматизации

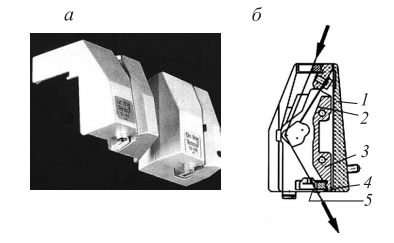

Современные машины оснащены сложными системами онлайн-мониторинга. Датчики натяжения нити (рис. 6), такие как UNITENS® от Oerlikon Barmag, непрерывно контролируют стабильность процесса. Эти данные используются не только для отбраковки, но и для сортировки готовой продукции по классам качества, интегрируясь в общую систему управления производством (MES).

Рис. 6. Внешний вид (а) и схема (б) датчика натяжения нити: 1 – корпус датчика; 2 – изгибная пружина; 3 – электронное устройство; 4 – сигнальный выход; 5 – траектория движения нити

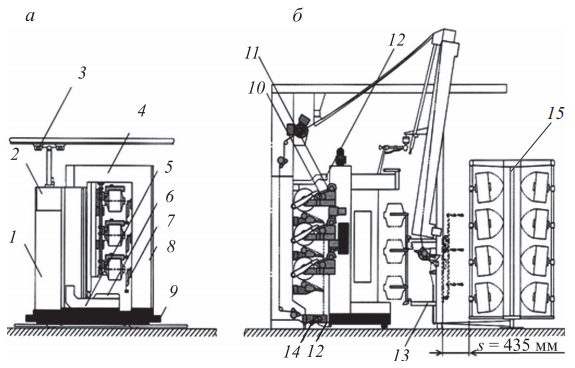

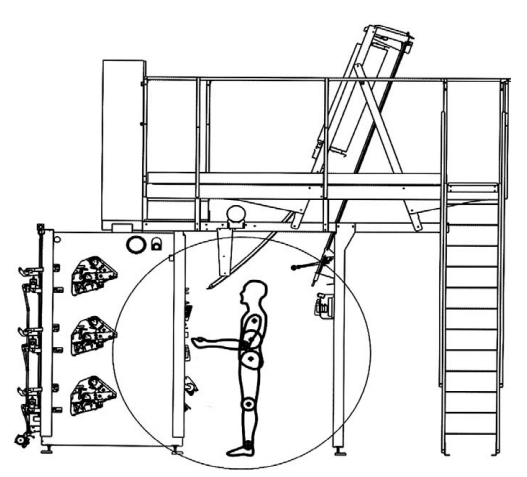

Важнейшим элементом автоматизации является автоматический съем паковок (доффер) (рис. 7). Роботизированные системы самостоятельно снимают полные бобины, устанавливают пустые патроны и перезаправляют нить, что минимизирует простои, повышает производительность и улучшает условия труда операторов.

Рис. 7. Схема автоматического устройства съема паковок: а – доффер; б – машина вытягивания и текстурирования; 1 – шкаф для паковок; 2 – контроллер; 3 – направляющий рельс; 4 – датчик уровня; 5 – устройство заправки; 6 – узел обрезки; 7 – захват паковок; 8 – панель управления; 9 – бампер; 10 – узел намотки; 11 – бобинодержатель; 12 – направляющие; 13 – поворотное устройство; 14 – подача сжатого воздуха; 15 – шпулярник

Пневмосоединение (компактирование) нитей

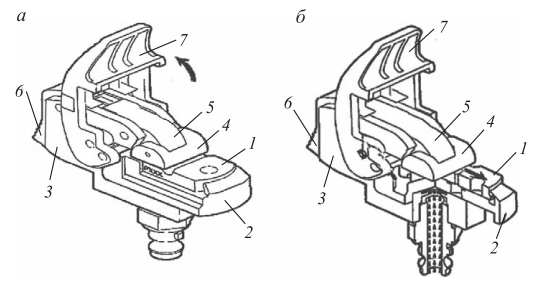

Для придания комплексной нити целостности и улучшения ее перерабатываемости в ткачестве и трикотаже применяется технология пневмосоединения (air-jet intermingling). Вместо традиционной подкрутки нить пропускается через специальное устройство (рис. 8), куда под давлением подается сжатый воздух. Турбулентные вихри воздуха распушают элементарные филаменты, а затем сплетают их между собой, создавая на нити регулярные точки сцепления (переплетения). Такие нити (HE — Highly Intermingled) не требуют дополнительной крутки и могут сразу использоваться на ткацких станках.

Рис. 8. Пневмосоединяющее устройство типа SlideJetТМ-FT15-2: а – общий вид; б – разрез; 1 – реактивная вставка; 2 – основа; 3 – корпус; 4 – прижимная пластина; 5 – держатель; 6 – рычаг разборки; 7 – рычаг заправки

Обзор современных моделей текстурирующе-вытяжных машин

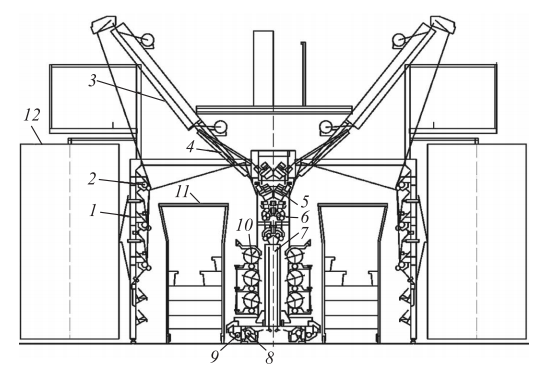

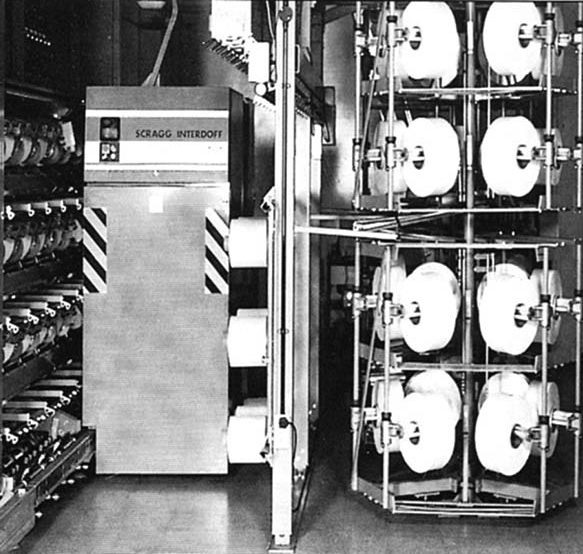

Рынок оборудования для текстурирования представлен несколькими лидерами, каждый из которых предлагает уникальные технологические решения. Общая компоновка современной машины показана на рис. 9.

Рис. 9. Компоновка машины вытягивания и текстурирования: 1 – нитепроводник; 2 − питающие цилиндры; 3 − термопластификатор; 4 − охлаждающее устройство; 5 − крутильный механизм; 6 − вытяжные цилиндры; 7 − камера термофиксации; 8 − выпускные цилиндры; 9 − замасливающий цилиндр; 10 − приемная паковка; 11 − тележка обслуживания; 12 − шпулярник

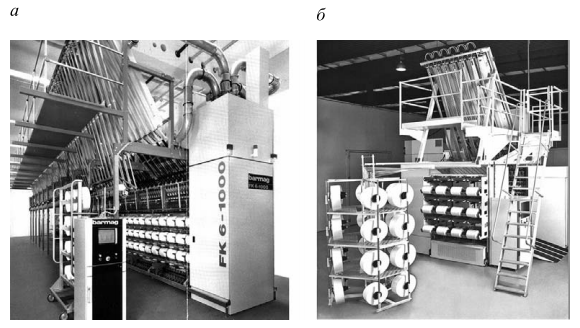

Oerlikon Barmag: Серии FK, AFK и MPS

Фирма Oerlikon Barmag является лидером рынка с долей более 40%. Ее машины серий FK6-1000 и AFK (рис. 11) стали отраслевым стандартом. Они отличаются универсальностью и позволяют выпускать широчайший ассортимент продукции: от одиночных до трощеных и комбинированных нитей с S/Z-круткой (рис. 10), разноусадочных и двухцветных нитей.

Рис. 10. Возможные схемы комбинирования нитей на машине FK6-1000: а – комбинированная нить; б – разноусадочная нить; в – трехкомпонентная нить

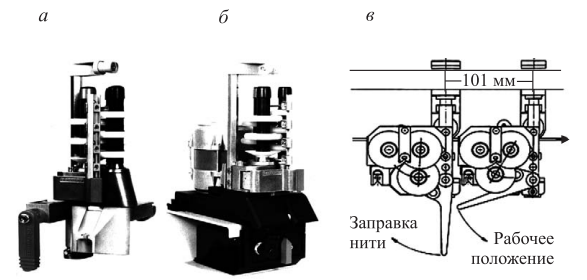

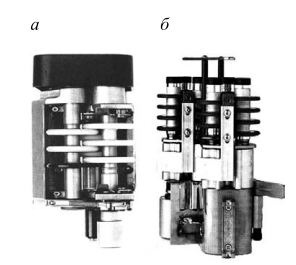

Машины AFK представляют собой дальнейшее развитие, ориентированное на полную автоматизацию и достижение скоростей до 1500 м/мин при низком уровне вибраций. Они оснащаются фрикционными узлами типа 8E с индивидуальным приводом (рис. 12), что снижает шум, энергозатраты и упрощает переключение направления крутки.

Рис. 11. Машины вытягивания с текстурированием FК6V-1000 (а) и AFK-V (б)

Рис. 12. Текстурирующие фрикционные устройства: а – тип 8; б – тип 8Е; в – вид узла сверху

Последним достижением компании является модульная машина MPS (рис. 13), отличающаяся высокой гибкостью. Каждая секция может работать автономно, выпуская разные продукты. Компактная компоновка экономит до 25% производственных площадей, а максимально короткий путь заправки нити и полная автоматизация сокращают время обслуживания.

Рис. 13. Компоновка машины MPS

Rieter-Scragg Ltd: Инновации в кручении и контроле

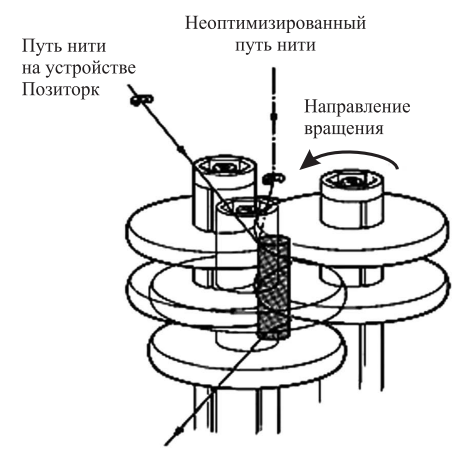

Британская фирма Rieter-Scragg известна своими уникальными крутильными узлами Positorq (рис. 14). Их ключевая особенность — оптимизированный путь нити (рис. 15), при котором нить входит в узел под тем же углом, под которым она проходит через диски. Это минимизирует изгибы, снижает натяжение и предотвращает повреждение филаментов.

Рис. 14. Крутильные узлы: а – Позиторк 5; б – Позиторк 2Т

Рис. 15. Оптимизированный путь нити в устройстве Позиторк

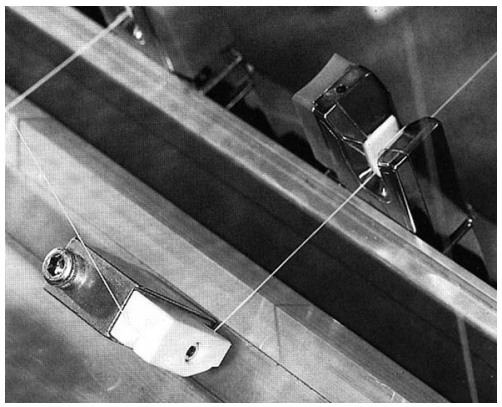

Еще одной разработкой является система замасливания METOIL (рис. 16) с аппликаторами, которая обеспечивает более точное и равномерное нанесение замасливателя по сравнению с традиционными роликами, что особенно важно на высоких скоростях.

Рис. 16. Узел замасливания с помощью аппликатора

Машины Drawset этой фирмы могут иметь конфигурацию с двойной плотностью (рис. 17), удваивая производительность на той же площади при производстве трощеных нитей.

Рис. 17. Путь нити с двойной входной подачей (а) и двойной плотности (б)

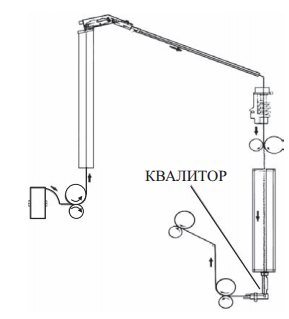

Но главным ноу-хау Rieter является бесконтактная система контроля качества QUALITOR (рис. 18). В отличие от датчиков натяжения, она измеряет прямой показатель качества — объемность нити. Это позволяет не просто отслеживать стабильность, но и автоматически присваивать каждой паковке сортность, передавая данные на автосъемник (рис. 19).

Рис. 18. Место установки датчика объемности КВАЛИТОР

Рис. 19. Устройство ИНТЕРДОФФ

Особенности текстурирования полиамидных (ПА) нитей

Хотя базовые принципы текстурирования ПА и ПЭФ нитей схожи, существуют важные технологические отличия. Полиамидные нити более чувствительны к теплу, поэтому для них часто используются нагреватели с жидким теплоносителем (V-конфигурация) или высокотемпературные электронагреватели HTI меньшей длины. Для достижения высокой извитости, требуемой в чулочно-носочных изделиях, предпочтение отдается мягким полиуретановым дискам. Также большое внимание уделяется технологии намотки, чтобы формировать более мягкие паковки, предотвращая появление дефектов окрашивания на краях бобин.

Заключение и перспективы развития

Технология текстурирования синтетических нитей прошла огромный путь развития, превратившись из простого способа придания объемности в сложный, высокоавтоматизированный процесс, позволяющий создавать материалы с заранее заданными свойствами. Современные текстурирующе-вытяжные машины — это настоящие промышленные комплексы, объединяющие прецизионную механику, передовые системы нагрева и охлаждения, а также интеллектуальные системы контроля качества.

Дальнейшее совершенствование идет по пути интеграции в концепцию Индустрии 4.0: сбор и анализ больших данных с тысяч датчиков для предиктивного обслуживания, полная роботизация логистических операций и создание цифровых двойников производственных линий. Кроме того, растет спрос на текстурирование нитей из переработанных полимеров (rPET, rPA) и биополимеров (PLA), что ставит перед производителями оборудования новые задачи по адаптации технологий к сырью будущего.