Содержание страницы

- 1. НАРУЖНЫЕ ХОЛОДИЛЬНИКИ

- 2. ВНУТРЕННИЕ ХОЛОДИЛЬНИКИ

- 3. ТЕХНОЛОГИЧЕСКИЙ НАПУСК

- 4. КОНСТРУКЦИИ ПРИБЫЛЕЙ

- 5. РАСЧЕТ ПРИБЫЛЕЙ

- 5.1. Определение тепловых узлов

- 5.2. Определение числа прибылей

- 5.3. Расчет массы (объема) и размеров прибылей для отливок, изготовляемых в песчано-глинистых формах

- 5.4. Расчет холодильников

Отличительным признаком отливок при их сравнении с заготовками из деформируемых сплавов является наличие в отливках усадочной, газовой и газоусадочной пористости. Об этом, по сути, и свидетельствует буква «Л» (литой) в конце марок литейных сплавов. Пористость может значительно снижать прочность сплавов – до 30 % и более. Поэтому получение плотных отливок является одной из важных задач технолога-литейщика.

Следует отметить, что заготовки из деформируемых сплавов также получаются из отливок, называемых слитками, которые, как и отливки, поражены пористостью. Однако в процессе обработки давлением пористость практически уничтожается путем спрессовывания пор.

Технология изготовления отливок в очень сильной степени зависит от требований заказчика, предъявляемых к их плотности: чем жестче требования по плотности, тем более сложным и дорогим становится технологический процесс изготовления отливок. Например, для предупреждения газовой пористости применяются вакуумная плавка и заливка, а для уменьшения усадочных пор тщательным образом организуется питание отливок с использованием, например, центробежных сил или давления сжатого воздуха в автоклаве.

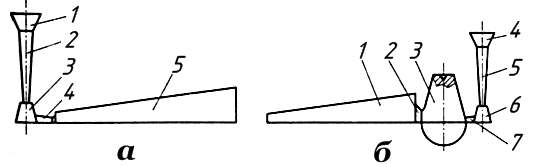

Для получения плотных отливок технолог может реализовать два принципа затвердевания: одновременное или направленное. Схематически это иллюстрируется на рис. 1.

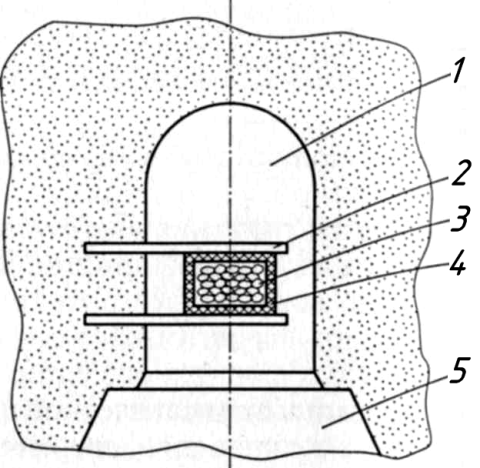

Рис. 1. Схемы обеспечения затвердевания отливок: а – одновременное: 1 – воронка; 2 – стояк; 3 – шлакоуловитель; 4 – питатель; 5 – отливка; б – направленное: 1 – отливка; 2 – шейка; 3 – прибыль; 4 – воронка; 5 – стояк; 6 – шлакоуловитель; 7 – питатель

Принцип одновременного затвердевания реализуется подводом металла в тонкую часть отливки (рис. 1, а). При заливке тонкая часть отливки разогревается, и отливка в тонких и толстых частях затвердевает одновременно.

Принцип направленного затвердевания реализуется подводом металла в толстую часть отливки (тепловой узел) с обязательным использованием прибылей. На рис. 1, б показан подвод металла в толстую часть отливки через прибыль.

Под тепловым узлом понимается утолщение в отливке (скопление металла), диаметр вписанной окружности в которое больше, чем примыкающие к нему стенки. Ниже будут рассмотрены средства для реализации названных принципов затвердевания. Однако прежде следует обозначить область их использования. Принцип направленного затвердевания является универсальным, пригодным для любых отливок из любых сплавов. Принцип одновременного затвердевания используется для мелких отливок из любых сплавов эвтектического и около эвтектического состава, когда питание обеспечивается из литниковой системы (стояка) на небольшие расстояния.

Естественно, принцип одновременного затвердевания может быть использован для отливок из серых чугунов эвтектического или около эвтектического состава, расширяющихся при графитизации, которая происходит в некотором интервале температур ниже температуры солидуса (температуры эвтектического превращения). К таким чугунам следует отнести чугуны марок СЧ15 и СЧ20, отливки из которых можно изготовлять без прибылей, соблюдая принцип одновременного затвердевания. Это относится не только к мелким, но и к крупным отливкам серого чугуна СЧ15 и СЧ20. С дальнейшим увеличением числа в марке (начиная с СЧ25) и интервала кристаллизации чугуна отливки из него изготовляют уже с использованием питающих бобышек (такое название они получили из-за малых размеров, связанных с небольшой усадкой затвердевания). Точно так же без прибылей могут изготовляться мелкие тонкостенные отливки из чугуна с шаровидным графитом при его модифицировании в форме. Большинство отливок из ВЧ можно изготовлять без прибылей, но в жесткую неподатливую форму.

Отливки из любых чугунов с графитом получаются плотнее при их изготовлении в жестких неподатливых формах, что связано с расширением чугунов в некотором интервале температур ниже температуры солидуса (в твердом состоянии). В обычной песчано-глинистой форме плотность отливок будет зависеть от прочности смеси. В малопрочных формах расширение чугуна реализуется в увеличении размеров и образовании усадочных дефектов.

Универсальному принципу направленного затвердевания присущи существенные недостатки – неодновременность затвердевания отливки и, следовательно, повышенная склонность к горячим трещинам, значительная разность температур в объеме отливки и повышенная склонность к временным температурным напряжениям, а в последующем – к остаточным напряжениям.

Реализация принципа одновременного затвердевания, кроме упомянутого подвода металла в тонкую часть отливки, может быть достигнута правильным конструированием отливки по возможности с однородной стенкой и обеспечением одновременного затвердевания разностенной отливки путем неуправляемого (внутренние и внешние холодильники) и управляемого охлаждения.

При конструировании отливок следует избегать скоплений металла, заменяя толстую стенку оребренной, более тонкой с практически одинаковой жесткостью, крестообразное пересечение ребер заменять Т-образным, в котором диаметр вписанной в скопление металла окружности будет меньше и т.п.

Примеры правильного конструирования отливок приведены в гл. 2. «Технологичность литых деталей. Возможность их изготовления».

1. НАРУЖНЫЕ ХОЛОДИЛЬНИКИ

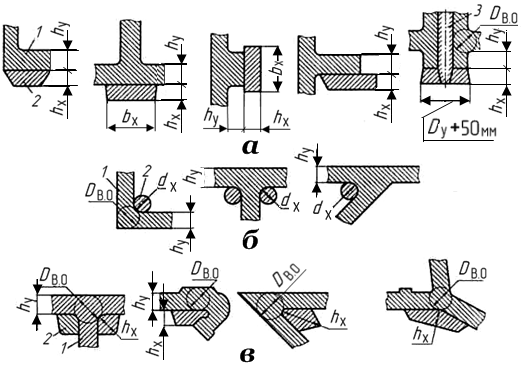

Элементы формы, применяемые для ускорения затвердевания тепловых узлов отливок, называют «наружными холодильниками». Наружные холодильники можно подразделить по конфигурации на плоские (рис. 2, а), ребристые, прямолинейные круглого (рис. 2, б), квадратного или иного постоянного профиля, фасонные переменного профиля (рис. 2, в), а также по способу изготовления (вырезанные из проката, литые из чугуна и других сплавов). Чаще всего используют чугунные литые холодильники, но они также могут быть изготовлены из стали, медных и алюминиевых сплавав. В отдельных случаях применяют холодильники из материалов, обладающих повышенной теплоаккумулирующей способностью (графит, корунд, хромистый железняк и т. п.), а при захолаживании фасонных поверхностей эффективным является применение захолаживающих смесей, содержащих до 60 % колотой чугунной дроби.

При захолаживании протяженных направляющих станин и других чугунных отливок холодильники делают со скосами (рис. 2. а) или не доходящими до угла для предотвращения отбела и небольшой длины, так как протяженные холодильники сильно коробятся.

Рис. 2. Схема расположения холодильников: а – плоских; б – круглых; в – фасонных; 1 – отливка; 2 – холодильник; 3 – стержень; hX – толщина холодильника; hУ, DУ – соответственно толщина и диаметр теплового узла; bX – протяженность холодильника; DВ.О – диаметр окружности, вписанной в тепловой узел; dX – диаметр холодильника

Для определения толщины hх наружных холодильников для фланцев и местных приливов с диаметром вписанной окружности Dв.о можно воспользоваться уравнениями:

– для фланца

![]() (1)

(1)

– для прилива

![]() (2)

(2)

Наружные холодильники перед установкой в форму должны быть окрашены так же, как и металлическая форма, во избежание приваривания к отливке.

Необходимо отметить следующие недостатки наружных холодильников:

– наружные холодильники трудно собирать во время выбивки или после нее;

– при задержке заливки на холодильнике в готовой форме появляется конденсат и, как следствие, происходит образование газовых раковин;

– при установке в форму холодильников с трещинами разгара, которые появляются при многократных заливках, могут также возникать газовые раковины от расширения воздуха в трещинах, «захлопнутого» при заливке металлом.

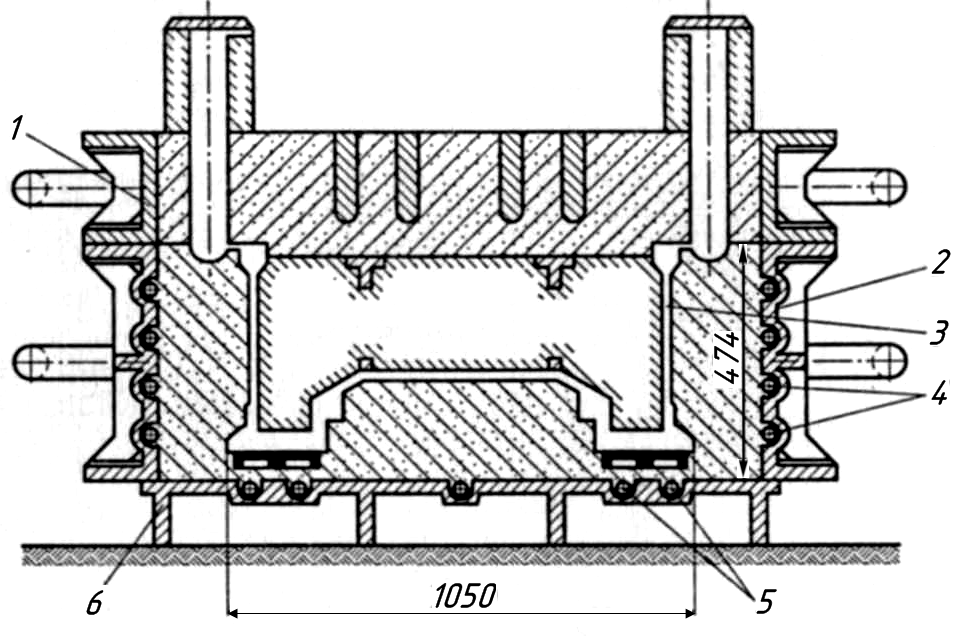

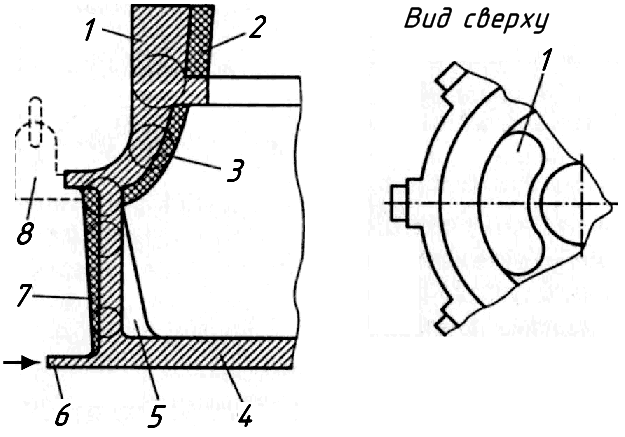

Для выравнивания процессов затвердевания, уменьшения остаточных напряжений и сокращения технологического цикла изготовления крупных чугунных и стальных отливок можно использовать управляемое принудительное воздушное охлаждение и принудительное увлажнение литейной формы. Для реализации управляемого охлаждения необходима специальная оснастка. Для примера на рис. 3 приведен комплект оснастки, состоящей из плиты 6, нижней полуформы 2 и верхней полуформы (опоки) 1. Нижняя 5 и боковая 4 системы труб с отверстиями 2,0…2,5 мм на стороне, обращенной к отливке, имеют самостоятельные коллекторы и могут работать независимо одна от другой, обеспечивая заданный режим охлаждения отливки 3. К трубам 4 и 5 через коллекторы подводят воду и воздух.

Рис. 3. Конструкция оснастки для охлаждения отливок: 1 –верхняя полуформа; 2 – нижняя полуформа; 3 – отливка; 4 – боковая система труб с отверстиями; 5 – то же, нижняя; 6 – постельная плита

После затвердевания отливки или ее поверхностных слоев в форму впрыскивается вода, которая попадает в прогретые слои формы и испаряется. Вслед за порцией воды подается сжатый воздух. В результате температура формы снижается и ускоряется охлаждение отливки. Оснастка позволяет осуществлять комплексное регулирование процессов, обеспечивая подсушку или отверждение формы продувкой теплого воздуха, отсос газового потока из полости формы при заливке, регулирование охлаждения по оптимальному режиму и снижение прочности формы перед выбивкой за счет ее увлажнения.

Эффективность метода принудительного охлаждения существенно возрастает при автоматическом регулировании процесса охлаждения отливки. Для этого в толстую и тонкую части устанавливают термопары, и разность температур используется в качестве регулируемого параметра.

2. ВНУТРЕННИЕ ХОЛОДИЛЬНИКИ

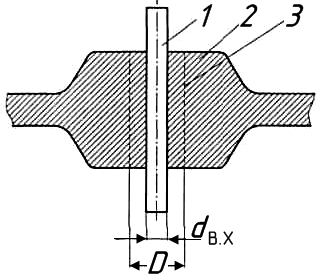

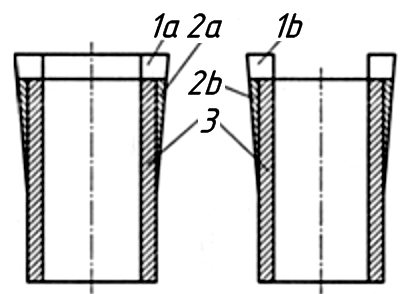

Назначение внутренних холодильников такое же, как и наружных, — ускорение затвердевания тепловых узлов и скоплений металла. Внутренние холодильники бывают двух типов. Холодильники первого типа устанавливаются в тех частях отливки, которые удаляются при механической обработке, чаще всего в местах сверления отверстий (рис. 4).

Рис. 4. Внутренний холодильник для высверливаемого отверстия: 1 – холодильник; 2 – отливка; 3 – высверливаемое отверстие; dВ.Х – диаметр внутреннего холодильника; D – диаметр высверливаемого отверстия

Диаметр внутреннего холодильника dВ.Х можно определить по диаметру D высверливаемого отверстия с помощью эмпирического уравнения, полученного на базе использования регрессионного анализа:

dВ.Х = 0,263D1,157, (3)

где 12 < D< 90 мм.

Внутренние холодильники второго типа (рис. 5) должны расплавляться в жидком металле или свариваться с металлом отливки. Поэтому к ним предъявляются следующие требования:

– их химический состав должен соответствовать составу заливаемого сплава;

– поверхность холодильника должна быть очищена от окалины и масла, а в случаях испытания отливки на герметичность быть пассивированной или луженой;

– размеры должны быть выбраны в зависимости от размеров теплового узла.

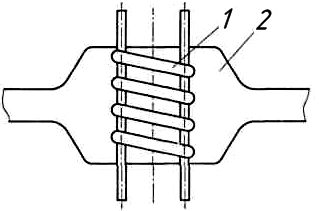

Рис. 5. Внутренний спиральный сваривающийся холодильник: 1 – холодильник; 2 – полость формы для массивной части отливки

В табл. 1 приведены размеры и число внутренних спиральных холодильников, устанавливаемых в массивных узлах. Об их расположении можно судить по рис. 5.

Таблица 1 Диаметр проволоки спирали, диаметры и число прутков-сердечников внутренних спиральных холодильников

| Характеристика составляющих холодильников | Значение характеристики при диаметре вписанной окружности Dв.о, мм | ||||

| 30 | 50 | 75 | 100 | 150 | |

| Диаметр проволоки спирали dпp, мм | 2 | 3 | 4 | 6 | 6 |

| Допустимый диаметр прутков-сердечников dc, устанавливаемых внутри спирали, мм | 3…4 | 4…6 | 6…8 | 8… 10 | 10… 12 |

| Допустимое число прутков-сердечников, устанавливаемых внутри спирали | 1 | 1 | 1…2 | 2…3 | 2…3 |

В зависимости от диаметра DВ.О по табл. 1 выбирают диаметр dПР проволоки спирали, допустимый диаметр dC прутков-сердечников, устанавливаемых внутри спирали, и их допустимое число Далее по уже найденному значению dПР с помощью табл. 1 определяют диаметр D спирали и ее шаг t. Длина l спирали может быть определена из соотношения

l = (0,04…0,02)mУ/ g, (4)

где тУ – масса теплового узла, кг; g – масса одного погонного метра (1 пог. м) спирального холодильника, кг (табл. 2).

Таблица 2 Размеры и масса внутренних спиральных холодильников

|

||||||

| Основные размеры, мм | Масса 1 пог. м g, кг | |||||

| Спираль 1 | Прутки -сердечники 2 | Спираль без прутков-сердечников | Спираль с прутками-сердечниками | |||

| dпp | D | t | dc | Количество п | ||

| 2.0…2.5 | 15

25 35 |

6…10

6…10 6…10 |

4

4 6 |

1

1 1 |

0.154

0,278 0,400 |

0,254

0,378 0,622 |

| 3,0…4,0 | 30

45 60 |

10…15

10…15 10…15 |

6

6 8 |

1

2 2 |

0,564

0,842 1,030 |

0,786

1,286 1,820 |

| 5,0…6,0 | 50

60 70 |

20…25

20…25 20…25 |

8

10 12 |

3

3 3 |

1,230

1,490 1,750 |

2,415

3,341 4,414 |

Холодильники с диаметром проволоки более 20 мм не расплавляются даже в массивных узлах. Общая масса внутренних холодильников должна составлять 2… 4 % массы охлаждаемого узла.

Для реализации принципа направленного затвердевания могут быть использованы внутренние и внешние холодильники и управляемое охлаждение.

Если холодильники не обеспечивают получения плотного металла в узле, то на узел необходимо ставить прибыль.

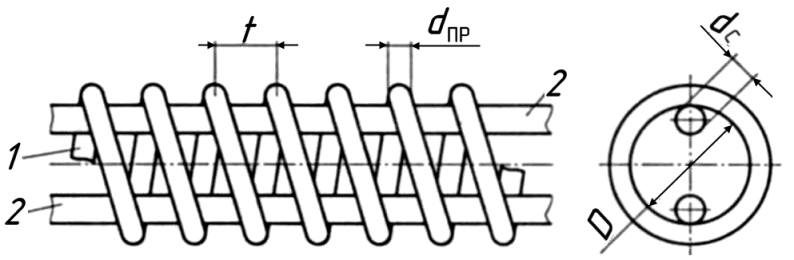

3. ТЕХНОЛОГИЧЕСКИЙ НАПУСК

В некоторых случаях прибыль не может быть установлена непосредственно на тепловой узел и ее приходится размещать над тепловым узлом (рис. 6). Если не будет организовано направленное затвердевание, то стенка, находящаяся между тепловым узлом и прибылью, может затвердеть раньше и в тепловом узле, который не может питаться из прибыли, образуются усадочные дефекты. Поэтому «выкатывают» и постепенно увеличивают диаметр вписанной в тепловой узел окружности (например, с углом 3…6° в направлении прибыли), затем проводят огибающую эти окружности линию. Разница между профилем отливки и огибающей линией (на рис. 6 штриховка сеткой) называется «технологическим напуском», который обеспечивает направленное к прибыли затвердевание и питание теплового узла.

Рис. 6. Технологический напуск (прибыль над горячим местом): 1 – открытая прибыль; 2, 3, 5 – технологические напуски; 4 – отливка; 6 – питатель; 7 – ребро; 8 – закрытая боковая прибыль атмосферного давления; стрелкой показано направление подвода металла

Как правило, технологический напуск на готовой отливке должен быть удален механической обработкой.

Технологический напуск можно не доводить до нижнего торца вертикальной стенки, так как прибыль действует на определенную зону, чаще всего представляющую собой полусферу, радиус которой является радиусом действия прибыли. За пределами этой зоны питания отливки не происходит. Естественно, что радиус действия прибыли зависит от напора металла и давления на металл в прибыли (атмосферного, сжатого воздуха и газа), с увеличением давления радиус действия прибыли расширяется, т.е. металл продвигается по междендритным каналам.

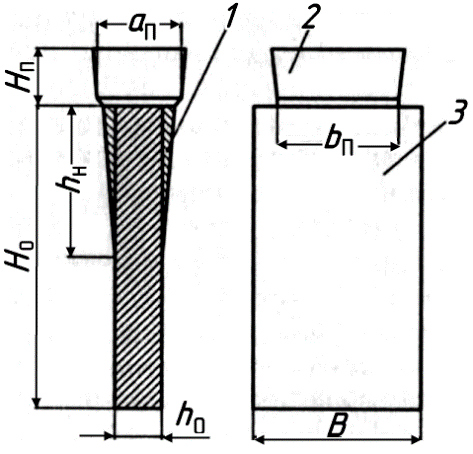

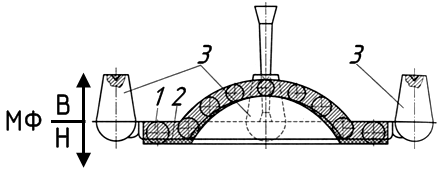

Для высоких отливок (плиты, цилиндры, отливаемые вертикально) также требуется технологический напуск на некотором расстоянии hН от прибыли (рис. 7), а нижняя часть отливок будет плотной из-за действия торца и без напуска.

Рис. 7. Технологический напуск на высоких отливках, заливаемых вертикально: 1 – технологический напуск; 2 – прибыль; 3 – отливка; аП, bП – размеры прибыли в сечении; НП – высота прибыли; В – ширина отливки; hO – толщина отливки; HO – высота отливки; hН – высота напуска

Для цилиндрических вертикальных отливок с однородной толщиной стенок радиус действия прибыли должен быть проверен как по высоте, так и по диаметру. По диаметру прибыль может быть сплошной (рис. 8, 1а) или локальной (рис. 8, 1б). Для сплошных по диаметру прибылей технологический напуск должен быть также сплошным, для локальных прибылей он может быть (если он нужен) локальным как по вертикали, так и по диаметру (рис. 7).

Следовательно, радиус действия прибыли должен быть проверен не менее чем в двух направлениях, а по возможности во всех направлениях.

Рис. 8. Сплошная (1a) и локальная (1б) прибыли со сплошным (2а) и локальным (2б) технологическим напуском на отливке 3

Другим примером установки прибылей и выполнения технологического напуска может быть отливка крышки (рис. 9). Для обеспечения герметичности крышки необходимо поставить четыре прибыли по диаметру фланца и предусмотреть сплошной или локальный технологический напуск.

Рис. 9. Технологический напуск на отливке крышки: 1 – отливка; 2 – технологический напуск; 3 — прибыли; В, Н – соответственно верх и низ формы; МФ – разъем модели и формы

4. КОНСТРУКЦИИ ПРИБЫЛЕЙ

Известно около десятка признаков, по которым прибыли можно объединять в условные группы. В числе таких признаков, характеризующих отдельные группы прибылей, следующие:

– расположение прибылей – верхнее и боковое;

– технология изготовления – открытые и закрытые прибыли;

– характер заполнения прибыли – проточное (проливное) и сливное (отводное);

– протяженность – сплошные, локальные прибыли;

– силы, действующие на металл в прибыли, – гравитационные (действуют только при заливке в вакууме), гравитационноатмосферные, газового давления и высокого давления;

– условия охлаждения – обычные (полость для прибыли выполнена из того же материала, что и литейная форма), теплоизолированные (полость выполнена из менее теплопроводного материала, чем форма), экзотермические (материал полости выделяет теплоту при его нагреве металлом) прибыли;

– способ отделения – отбиваемые, отрезаемые и легкоотделяемые прибыли;

– число питаемых узлов – индивидуальные и групповые прибыли;

– конфигурация прибылей – цилиндрические, шаровые, полушаровые, кольцевые, кольцевые в форме перевернутого стакана с плоским и сферическим дном, прямоугольные, квадратные и сложной формы в соответствии с конфигурацией теплового узла.

Верхние прибыли располагаются, как правило, над массивным узлом в верхней части отливки.

Боковые прибыли соединяются с массивными узлами на вертикальных или наклонных поверхностях отливки.

Открытые прибыли доходят до контрлада формы, и их верхняя поверхность непосредственно сообщается с атмосферой.

Закрытая прибыль со всех сторон окружена формовочной или стержневой смесью.

Проточные (проливные) прибыли, расположенные на пути металла из стояка и литниковых каналов в полость формы, соединяются с отливкой шейкой, и через них (если их несколько) протекает вся масса заливаемого в форму металла, за исключением металла, находящегося в каналах литниковой системы, до проточных (проливных) прибылей.

Сливные прибыли находятся в конце пути заливаемого металла после отливки.

Сплошные прибыли применяются для цилиндрических отливок (например, цилиндров компрессоров) и цилиндрических частей отливок (например, ступиц зубчатых колес). Чаще прибыли выполняют локальными.

Как было отмечено ранее, сила гравитации действует только в условиях вакуума, т. е. когда атмосферное давление равно нулю. При заливке в условиях обычного атмосферного давления, равного 0,1 МПа (1 кгс/см2), или в автоклаве с сетевым или более высоким давлением (давление в сети сжатого воздуха 0,5 МПа (5 кгс/см2), силы гравитации и силы атмосферного давления действуют совместно, т.е. при строгом подходе прибыли являются гравитационно-атмосферными, тем не менее на практике такие прибыли называются «прибылями атмосферного давления».

Атмосферное давление начинает действовать только тогда, когда в междендритных каналах давление снижается относительно атмосферного, т.е. когда там создается вакуум. Этот момент наступает, когда силы тяжести не могут компенсировать уменьшение объема жидкой фазы в междендритных пространствах. Поэтому при уменьшении объема происходит разрыв жидкости, возникает пустота с давлением, равным нулю. В этот момент автоматически проявляется действие атмосферного давления, и металл уже под воздействием совместных сил гравитации и атмосферы продавливается по междендритным каналам в образовавшуюся пустоту, устраняя пористость в отливке.

Выше рассмотрено действие обычной окружающей нас атмосферы – среды с давлением 1 ат = 1 кгс/см2 = 0,1 МПа. Затвердевающую отливку может окружать среда с большим (например, литье в автоклаве) или с меньшим (например, литье в вакууме) давлением. Очевидно, что чем больше давление среды, тем плотнее будет отливка.

Совместное действие сил гравитации и сил атмосферного давления влияет не только на продвижение жидкого металла по междендритным каналам, но и на формирование поверхности отливки. В определенных условиях, когда отливка будет представлять собой тело, покрытое снаружи сплошной затвердевшей коркой, имеющее жидкую фазу внутри, которая постепенно уменьшается в объеме, атмосферное давление может произвести смятие корки с поверхности в местах, где ее толщина минимальна. В этих местах образуются так называемые «утяжины». При этом места смятия корки отливки соответствуют внутренним областям пониженного давления или даже вакуума, образующимся вследствие усадки жидкого и затвердевшего металла. При этом, чем выше давление среды, тем больше утяжин должно образоваться на отливках и тем плотнее получится отливка, хотя и с некоторым искажением поверхности.

Приведенное описание прерывистого процесса питания и заполнения пустот отражает суть явления. На практике процесс питания монотонный, происходит постепенно по мере усадки металла в жидком состоянии, его затвердевания и образования пустот. При правильно организованном питании атмосферное давление может деформировать отливку только в прибылях, затвердевающих последними. Наличие вмятин на теле отливки свидетельствует о том, что не был соблюден принцип направленного затвердевания.

Положительное значение сообщающейся с атмосферой поверхности жидкого металла в прибылях было подмечено с очень давних времен, и в практике литейного производства известны приемы помешивания металла в прибылях («качания открытых прибылей») или пробивания образующейся на их поверхности затвердевшей корки. В настоящее время применение этого приема сохранилось для открытых прибылей. Кроме того, поверхность прибылей присыпают теплоизолирующим материалом или древесным углем и доливают прибыль горячим металлом.

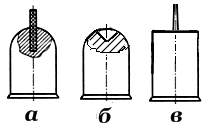

Для сообщения жидкого металла в закрытых прибылях с атмосферой используют специальные газопроницаемые стержни, которые устанавливают в модель при формовке (рис. 10, а).

Рис. 10. Варианты сообщения жидкого металла в прибыли с атмосферой: а – газопроницаемый стержень; б – болванчик в прибыли; в – шпилька на прибыли

Особенно необходимы эти стержни для закрытых прибылей с выпуклой поверхностью (шаровые, полушаровые и др.), так как на такой поверхности быстро образуется твердая корка и только газопроницаемый стержень обеспечивает связь жидкого металла с атмосферой

В сырых формах, особенно при машинной и автоматической формовке, на плоской поверхности моделей закрытых прибылей выполняются углубления, а в форме – болванчики (рис. 10, б), которые разогреваются, и твердая корка в этих местах не образуется. Таким способом обеспечивается сообщение жидкого металла в прибыли с атмосферой. Другим вариантом сообщения с атмосферой является установка на плоской поверхности прибыли шпилек существенно меньшего, чем у прибыли, диаметра с небольшим радиусом перехода в местах сопряжения (рис. 10, в). Так как в этих местах твердая корка также не образуется, обеспечивается сообщение металла с атмосферой.

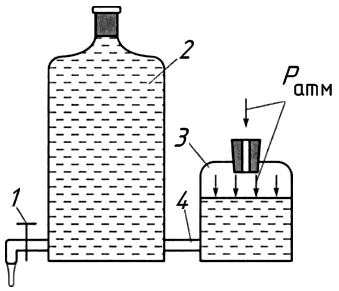

Атмосферно закрытые прибыли обеспечивают питание лежащих выше прибыли частей отливок. Доказательством этого положения может служить опыт, который демонстрировал студентам профессор Б. В. Рабинович. Схема опыта с двумя стеклянными сосудами 2 и 3 разной высоты, соединенными трубкой 4, приведена на рис. 11. При открытии крана 1, расположенного на закрытом высоком сосуде, вода вытекает из него, но уровень воды опускается только в сосуде 3 малой высоты, который сообщается с атмосферой. Высокий же сосуд остается заполненным до верхнего уровня до тех пор, пока уровень воды в низком сосуде 3 не достигнет уровня трубки, соединяющей сосуды.

Легко показать, что атмосферное давление рАТМ будет удерживать заполненным водой (ρ = 1 кг/м3) сосуд 2 высотой 10 м. При заполнении сосуда другими жидкими веществами его высота, удерживаемая атмосферным давлением, будет иной в зависимости от плотности веществ. Для наиболее тяжелой из всех жидкостей – ртути (ρ = 13 520 кг/м3) высота сосуда будет равна 760 мм, для чугуна (ρ = 6900 кг/м3) – 1450 мм, для медных сплавов (ρ = 8900 г/м3) – 1124 мм, а для алюминиевых сплавов (ρ = 2300 кг/м3) – 4348 мм. Приведенные данные опытов и расчетов свидетельствуют, что закрытые боковые атмосферные прибыли питают и части отливки, расположенные выше прибыли.

Следует заметить, что приведенные значения высот условных сосудов, удерживаемых атмосферным давлением, дают представление о размерах отливок, для которых атмосферное давление будет иметь решающее значение в питании отливок по сравнению с силой тяжести, определяющей напор металла. Например, для чугунных отливок, изготовляемых в опоках высотой 300 мм, а следовательно, при напоре 300 мм решающим будет атмосферное давление, обеспечивающее давление столба чугуна 1450 мм, а для отливок высотой, например 3 м, решающим будет уже напор металла.

Рис. 11. Схема демонстрационного опыта о питании вышележащих слоев за счет прибыли: 1 – кран; 2 – высокий сосуд; 3 – низкий сосуд; 4 – соединительная трубка; ратм – атмосферное давление

Очевидно, что при литье в автоклаве решающим всегда будет давление окружающей среды (автоклавное давление), а отливки будут практически плотными, не пораженными ни усадочной, ни газовой пористостью Последняя не будет образовываться, так как растворенный в металле газ при повышенном давлении не будет выделяться, т. е. окажется зафиксированным в растворе.

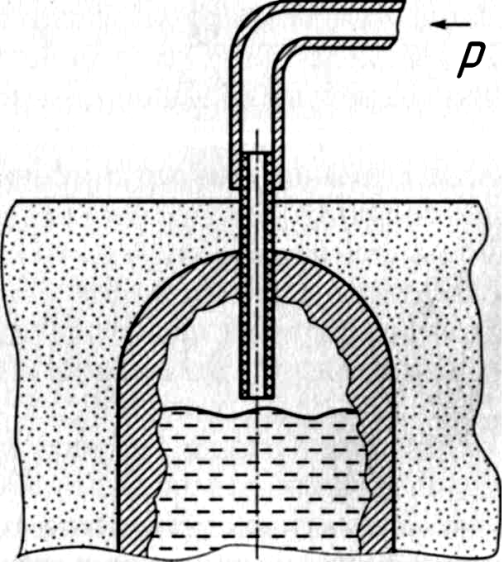

Прибыли газового (рис. 12) и высокого (рис. 13)давления, в которых давление на жидкий металл создается за счет газа, образующегося при разложении «газового заряда» (например, СаСО3 → СаО + СО2) или подаваемого от сети, от баллона (т.е. сжатого газа), не нашли практического применения из-за сложности определения момента «подключения» давления.

Рис. 12. Прибыль газового давления: 1 – прибыль; 2 – удерживающая арматура; 3 – заряд; 4 – керамическая коробочка; 5 – отливка

Рис. 13. Прибыль высокого (воздушного) давления р

При раннем подключении на частях отливки, на которых твердая корка или еще не образовалась, или она еще не прочная, могут возникнуть сильный пригар и подутие. При позднем подключении давления сильно уменьшается эффективность работы прибыли. Следовательно, прибыли атмосферного давления с его естественным воздействием выгодно отличаются от прибылей газового и высокого давления.

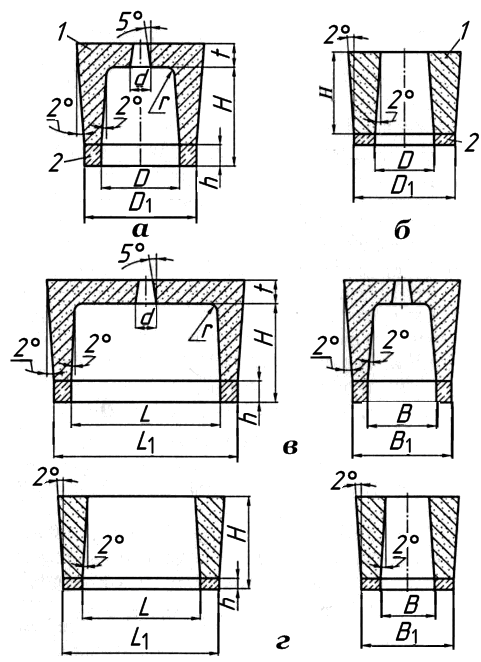

Очевидно, что объем прибылей атмосферного давления и прибылей, работающих в среде более высоких давлений, зависит от давления: прибыли тем меньше, чем выше давление. На уменьшение объема прибылей направлены также теплоизоляция и обогрев прибылей экзотермическими смесями. Для реализации теплоизоляции и обогрева прибылей в форму устанавливают пустотелые стержни-оболочки, изготовленные из теплоизоляционных и экзотермических смесей (рис. 14).

Из стержневой смеси по специальным стержневым ящикам изготовляют пустотелые стержни-оболочки, которые после соответствующей сушки устанавливают на модельную плиту при формовке. Основу теплоизоляционных смесей составляют материалы, имеющие меньший по сравнению с формовочной смесью коэффициент теплоаккумуляции. Во многих теплоизоляционных смесях используют вспученный перлит в количестве 35…60 %, например смесь, содержащую вспученный перлит (60 %) и огнеупорную глину (40 %) в качестве связующего (вода сверх 100 %). Коэффициент теплоаккумуляции такой смеси с глиной – 285…315, тогда как обычной песчано-глинистой смеси для отливок из чугуна – 1370 Вт ∙ с1/2/(м2 ∙ К).

Рис. 14. Экзотермические круглые (а, б) и овальные (в, г) стержни-оболочки для обогрева закрытых (а, в) и открытых (б, г) прибылей: 1 – стержень-оболочка; 2 – подставка; Н, t, d, r, D, D1, h, L, L1 В, B1 – конструктивные размеры стержней-оболочек

Более эффективным является применение экзотермических смесей. Основу этих смесей составляют три компонента: порошок алюминия марки АПВ, железная и марганцевая руда. При их взаимодействии (только с железной рудой) выделяется большое количество теплоты по реакции 8А1 + 3Fe3О4 → 4А12О3 + 9Fe + Q.

На основе названных материалов в количестве примерно 15 % приготовляется стержневая смесь. В качестве связующего используют формовочную глину и жидкое стекло. Наполнителями смеси могут служить шамотная крошка, гипс. В качестве катализатора приведенной выше реакции (ее воспламенителя) используют калийную или натриевую селитру (KNО3 или NaNО3) и криолит (Na3AlF6 – фторид натрия и алюминия).

Составы смесей и размерный ряд стержней разрабатывают и отрабатывают на каждом заводе. Примером могут служить составы экзотермических смесей, приведенные в табл. 3.

Таблица 3 Состав экзотермических смесей в зависимости от приведенной толщины теплового узла отливки Rо

| Компонент смеси | Содержание компонента, мас. %, при RO, м | ||

| 0,01…0,02 | 0,020…0,035 | 0,035…0,060 | |

| Алюминиевый порошок | 30 | 20… 25 | 18 |

| Железная руда | 16 | 10 | 12 |

| Марганцевая руда | 4 | 4 | 4 |

| Криолит | 3 | 3 | 3 |

| Глина огнеупорная | 10 | 10 | 10 |

| Шамотный порошок | 26 | 26…30 | 39 |

| Калийная селитра | 6 | 4 | 3 |

| Связующее | 5 | 5 | 5 |

| Вода (сверх 100 %) | До формуемости | ||

Из смесей приведенных составов могут быть изготовлены стержни-оболочки. Например, в табл. 4 приведены размеры стержней-оболочек для цилиндрических закрытых атмосферных прибылей. В последние годы для экзотермических смесей используются синтетические холоднотвердеющие смеси, из которых изготовляют стержни-оболочки, устанавливаемые на модельные плиты при формовке.

Таблица 4 Размеры стержней-оболочек для цилиндрических прибылей

| Прибыль | Масса прибыли для стали, кг | Размеры*, мм | |||

| DП | HП | DОБ | HОБ | ||

| № 1 | 4,4 | 90 | 115 | 125 | 125 |

| №2 | 5,8 | 100 | 120 | 140 | 130 |

| №3 | 8,2 | 115 | 135 | 170 | 150 |

| №4 | 12,5 | 135 | 155 | 195 | 175 |

| №5 | 21,0 | 160 | 180 | 225 | 205 |

| №6 | 36,0 | 190 | 210 | 260 | 240 |

| №7 | 57,0 | 225 | 245 | 300 | 280 |

| №8 | 70,0 | 235 | 260 | 320 | 300 |

| №9 | 96,0 | 260 | 285 | 365 | 340 |

| № 10 | 130,0 | 285 | 330 | 390 | 380 |

| № 11 | 165,0 | 300 | 375 | 410 | 430 |

| № 12 | 210,0 | 310 | 420 | 420 | 480 |

* DП, HП – соответственно диаметр и высота прибыли; DОБ, HОБ – то же, стержней-оболочек.

Трудоемкой операцией является отделение прибылей, хотя трудоемкость ее в большой мере зависит от опыта технолога-литейщика.

При проектировании боковой прибыли для чугунных отливок ее шейка выполняется с «провокатором концентрации напряжений» (узкое место между отливкой и прибылью) (рис. 11.3, в). Поэтому такая прибыль в некоторых случаях удаляется при выбивке (на выбивной решетке или в последующем) легким ударом молотка или кувалды. Прибыли отливок из сплавов, обладающих в литом состоянии пластическими свойствами (углеродистая сталь, алюминиевые, магниевые, медные сплавы), отрезаются плазменным или кислородно-ацетиленовым резаком (сталь), ленточной или механической пилой (алюминиевые, магниевые, медные сплавы).

Место отрезки определенной толщины предусматривает технолог в зависимости от технологии отрезки.

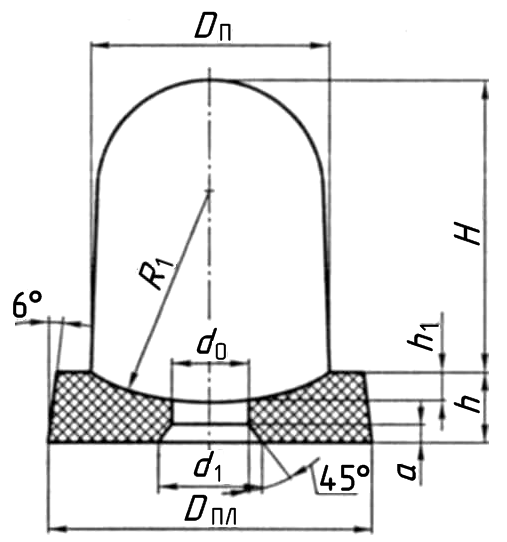

От технолога также зависит возможность использования легкоотделяемых прибылей, главным образом, локальных верхних открытых или закрытых (рис. 15).

На месте реза прибыли в форме должны быть предусмотрены знаковые части для установки керамического стержня-пластины с отверстием в центре. Размеры стержня, в основном его толщина, подбираются таким образом, чтобы металл в отверстии стержня не зарастал твердой коркой, т.е. по существу температура пластины в ее центре должна быть выше температуры солидуса металла отливки.

Рис. 15. Керамическая пластина для легкоотделяемой прибыли: DП, R1, dО, d1, DПЛ, а, Н, h, h1 – конструктивные размеры прибыльных пластин

Питание из прибыли обеспечивается через отверстие в стержне. В результате у затвердевшей и выбитой отливки прибыль либо легко отрезается либо отделяется, например ударом кувалды или молотка. Поэтому прибыли и были названы «легкоотделяемыми». При этом стоимость пластины намного дешевле затрат на отделение обычной прибыли.

Размеры подприбыльных пластин могут быть определены по эмпирическим соотношениям

![]() (5)

(5)

где dО – верхний диаметр отверстия в пластине; DП – диаметр прибыли; d1– нижний диаметр отверстия в пластине; DПЛ – нижний диаметр пластины; h – толщина.

Составы смесей для изготовления подприбыльных пластин приведены в табл. 5.

Таблица 5 Состав формовочных смесей для подприбыльных пластин

| Смесь | Содержание компонента, мас. % | |||||

| Кварцевый песок | Шамотный песок | Глина огнеупорная | Хромитовый порошок | Графит | Сульфитный щелок | |

| Песчано-глинистая

1 2 |

70…60

85 |

—

–– |

30…40

10 |

––

–– |

—

–– |

––

5 |

| Шамотно-глинистая | — | 70…60 | 30…40 | — | — | |

| Шамотно-глинохро-мистая | — | 40…50 | 25…30 | 25…30 | — | — |

| Шамотно графитоглинистая | — | 25…45 | 35…45 | — | 20…35 | — |

Для мелких отливок, для которых обычно используют боковые прибыли, выгодно использовать не индивидуальную боковую прибыль, а прибыль, обеспечивающую питание двух или даже трех отливок, при этом расход металла на прибыль будет существенно меньше. Для иллюстрации этого положения о числе питаемых узлов можно воспользоваться экспериментальными зависимостями (далее подразд. 5.3).

Примем, что тепловой узел одной отливки имеет массу 20 кг с приведенным размером RПР = 1 см. Объем прибыли составляет 500 см3. Для двух одинаковых отливок с индивидуальными прибылями их объем составит 1000 см3. Объем одной групповой прибыли, питающей два тепловых узла массой 2×20 = 40 кг, должен быть равен 600 см3. Следовательно, объем одной групповой прибыли будет в 1000/600 = 1,67 раза меньше объема двух индивидуальных. Форма перечисленных выше прибылей будет несколько изменяться в зависимости от других ее признаков. Например, если прибыль открытая, то она будет расширяющейся кверху, и она будет сужающейся для закрытого варианта прибыли. Кольцевые прибыли могут иметь уклон либо с двух сторон, либо только с одной.

Описывая конструкции прибылей, следует еще раз остановиться на рассмотрении радиуса действия прибылей. В литературе по литью можно встретить другую формулировку этого понятия – «дистанция прибыли» или «протяженность зоны действия прибыли».

Предпочтительнее термин «радиус действия прибыли», поскольку он более точно отражает характер явления – действие прибыли распространяется чаше всего на полусферу, описываемую радиусом, на котором прибыль осуществляет питание отливки для получения заданной пористости.

5. РАСЧЕТ ПРИБЫЛЕЙ

5.1. Определение тепловых узлов

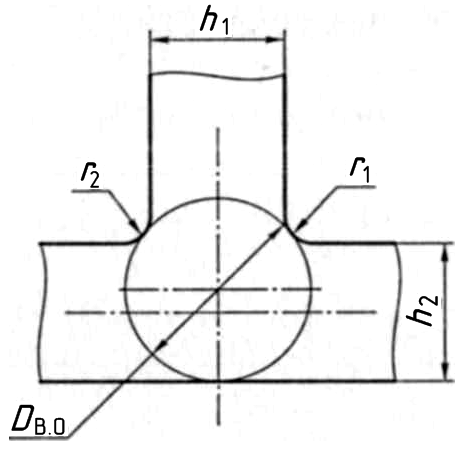

Расчет прибылей начинается с определения тепловых (горячих, термических, массивных) узлов – скоплений металла в отливке. Для этого в тепловые узлы вписывают окружность диаметрoм DВ.О таким образом (рис. 16), чтобы она одновременно касалась всех очертаний этого узла.

Рис. 16. Элемент отливки для определения теплового узла: h1, r1, r2, h2, DВ.О – размеры, необходимые при расчете прибылей

Далее определяют отношение диаметра DВ.О вписанной окружности к максимальной толщине hMAX стенки, подходящей к этому узлу, т. е. DВ.О/hMAX. Важным являйся правильный выбор допустимого граничного значения этого отношения для конкретного сплава – критерия КУ узла, с которым требуется сравнить отношение DВ.О /hMAX. Узел является тепловым, если DВ.О/hMAX >КУ, в противном случае рассматриваемый узел тепловым не является. Трудности выбора критерия К связаны с разной продолжительностью затвердевания отдельных узлов, имеющих одинаковые значения КУ. Кроме того, критерий КУ зависит от типа сплава и от требований к отливке. В первом приближении для отливок общего назначения ориентировочные допустимые значения критерия КУ можно принять по следующим данным:

| Сталь | СЧ1 | А1-сплавы | Mg-сплавы | Сu-сплавы |

| 1,1…1,2 | 1,2…1,3 | 1,2…1,3 | 1,15…1,25 | 1,2…1,4 |

При значениях Ку, превышающих приведенные, в отливках возможны усадочные дефекты. Следует еще раз указать на ориентировочный характер этих данных, поэтому важно и необходимо их постоянно накапливать и систематизировать.

5.2. Определение числа прибылей

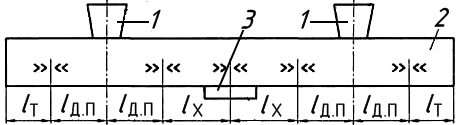

При расчете прибылей необходимы данные по радиусу действия прибылей lДП, холодильников lХ и торцов lТ (рис. 17). Некоторые сведения по данному вопросу приведены в табл. 6.

Рис. 17. Радиусы действия прибылей (1), торцов (2) и протяженность зоны действия холодильников (3): lТ, lДП, lХ – длина тепловых зон действия торцов, прибылей и холодильников соответственно; » « – области появления пористости

В соответствии с определенными тепловыми узлами и данными табл. 6 технолог должен назначить места установки прибылей и холодильников.

Таблица 6 Относительная протяженность зон действия радиуса питания прибыли lДП, торцового эффекта lТ, и холодильника lХ для отливок типа бруска, плиты и кольца

| Сплав | Относительная протяженность области плотного металла | ||

| Прибыльная

зона, КП =LД.П /hО |

Зона торцового эффекта,

КТ = lТ /hО |

Зона действия холодильника,

КК = lХ /hО |

|

| Сталь углеродистая, белый чугун | 2,5 | 2,0 | 3,0 |

| Сталь легированная | 1,5 | 1,875 | 2,5 |

| Латунь (70% Сu, 30% Zn) | 2,0 | 2,5 | 2,5 |

| Латунь с 4 % Zn | 1,77 | 2,23 | 2,5 |

| Алюминиевая бронза | 2,0 | 2,5 | 3,0 |

| Марганцовистая бронза | 2,0 | 2,5 | 2,5 |

| Силумин | 3,5 | 4,5 | 3,5 |

| Al-Сu | 3,0 | 5,5 | 4,0 |

После определения мест установки прибылей следует рассчитать объемы и размеры прибылей (подразд. 5.3), толщину и массу холодильников (подразд. 5.4). Затем следует проверка с целью ответа на вопрос: обеспечивается ли принятым числом прибылей и (или) холодильников заданное качество отливки? Для этого измеряют расстояния lО от края прибыли для трех случаев:

– до торцов отливки;

– до края соседней прибыли;

– до края соседнего холодильника.

Эти расстояния сравнивают с радиусами действия торцов, прибылей и холодильников. Если стенки отливки изогнуты (плавно или по ломаной линии), то за расстояние lO следует принимать протяженность средней линии стенки отливки. При правильной установке прибылей и холодильников должны выполняться определенные условия, которые для указанных выше трех случаев имеют вид следующих неравенств:

lО(1) ≤ 2lД.П + lТ; lО(2) ≤ 4lД.П; lО(3) ≤ 2(lД.П + lХ). (6)

Если какое-либо из неравенств не выполняется, необходимо установить дополнительно прибыль или холодильник, использовать технологический напуск или изменить протяженность прибыли.

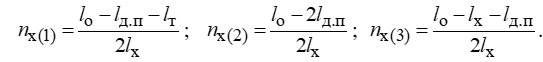

При установке дополнительных прибылей их число в соответствии с вышеприведенными вычислениями составит:

(7)

(7)

Для определения числа дополнительных холодильников используют уравнения, аналогичные уравнениям (7):

(8)

(8)

Протяженность технологического напуска определяют как разность по следующим уравнениям:

![]() (9)

(9)

Если по уравнениям (7) получается пП ≤ 0,1, то протяженность прибылей можно увеличить.

Дополнительные прибыли и холодильники можно рассчитать также с помощью иных методов, например, как описано в подразд. 5.3 и 5.4.

При установке дополнительных прибылей для имеющихся прибылей следует выполнить перерасчет в соответствии с изменившейся массой питаемого узла. Следовательно, определение числа прибылей, их объемов и размеров осуществляется, как и решение других технологических задач, методом последовательных приближений.

5.3. Расчет массы (объема) и размеров прибылей для отливок, изготовляемых в песчано-глинистых формах

При расчете прибылей необходимо учитывать, что прибыль должна:

1) иметь минимальный запас металла по объему (массе) для обеспечения питания отливки и вывода в нее усадочных дефектов из отливки;

2) затвердевать позже питаемого узла, для чего иметь минимальную поверхность охлаждения.

Кроме того, конструкция и расположение прибылей должны обеспечить, по возможности, удобство формовки, минимальные затруднения усадки отливки и минимальные затраты на их отделение от отливки.

По расчету прибылей имеется обширная литература. Здесь приводится описание двух эмпирических методов расчета: метод Й. Пржибыла и метод Б. В. Рабиновича (расчет по массе питаемого узла и его приведенному размеру.

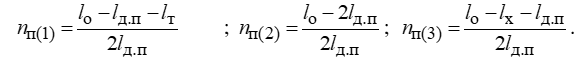

Метод Й. Пржибыла. В этом методе используется коэффициент прибыли КП, который определяется экспериментально и равен отношению объема прибыли VП к объему усадочной раковины VУ.Р,

KП = VП/VУ.P. (10)

В то же время, исходя из физических представлений, объем усадочной раковины VУ.P можно определить, используя уравнение:

![]() (11)

(11)

где – суммарная относительная объемная усадка затвердевания и усадка в жидком состоянии; VО, VП – объемы отливки и питаемого узла, очерченного радиусом действия прибыли.

Тогда совместное решение уравнений (10) и (11) приведет к уравнению для объема прибыли

(12)

(12)

Данные для вычислений с помощью уравнения (12) приведены в табл. 7.

Таблица 7 Значения суммарной усадки и коэффициента прибыли KП для пяти видов прибылей из разных сплавов

| Сплав | KП для прибылей | |||||

| атмосферно открытых | атмосферно закрытых | при заливке в автоклаве | атмосферных теплоизолированных | атмосферных экзотермических | ||

| Среднеуглеродистая сталь | 0,05 | 9… 12 | 7,5…9,0 | 5,5…7,0 | 6,0…7,5 | 4.5…5,0 |

| ВЧ | 0,045…0,060 | 9… 12 | 7,5…9,0 | 5,5…7,0 | 6,0…7,5 | 4.5…5,0 |

| АЛ2 (АК12) | 0,030…0,035 | 8…10 | 6,0…9,0 | 5,0…6,0 | 5,0…6,0 | 3,0…4,0 |

| АЛ4 (АК9ч) | 0,032…0,034 | 8…10 | 6,0…9,0 | 5,0…6,0 | 5,0…6,0 | 3,0…4,0 |

| АЛ5 (АК5М) | 0,045…0,049 | 8…10 | 6,0…9,0 | 5,0…6,0 | 5,0…6,0 | 3,0…4,0 |

| АЛ11 (АК7Ц9) | 0,040…0,045 | 8…10 | 6,0…9,0 | 5,0…6,0 | 5,0…6,0 | 3,0…4,0 |

| Магниевый | 0,040…0,070 | 8…10 | 6,0…9,0 | 5,0…6,0 | 5,0…6,0 | 3,0…4,0 |

| Латунь ЛЦ40С1 | 0,060…0,065 | 10 | 9,0 | 6,7 | 7…8 | 5 |

После нахождения объема прибыли VП размеры ее поперечного сечения аП, bП и высоту НП прибыли можно вычислить по следующим уравнениям:

![]() (13)

(13)

HП=kВ aП, (14)

где аП = bП для квадратного сечения прибыли, аП = dП для прибыли круглого сечения (цилиндра диаметром dЦ, шара диаметром dШ), аП = bП/kП для прямоугольного сечения (kП – коэффициент соотношения сторон прямоугольного сечения, для квадратного и круглого сечений kП= 1); kК – коэффициент, определяемый числом питаемых отливок от одной прибыли (kК = 1 для одной отливки, kК = 0,7 для двух отливок, kК = 0,58 для трех и kК = 0,5 для четырех отливок); кР — коэффициент превышения размера прибыли над размером отливки, kК = 1,1… 1,2 (для отливки типа плиты kР = 1); kФ – коэффициент формы локальной прибыли, kФ= 1 для квадратного поперечного сечения, kФ = 1,27 для цилиндрического поперечного сечения, kФ = 1,6 для шара, kФ = 2,0 для продольного полушарового сечения с отношением HП/DП = 1,5; kВ – коэффициент высоты прибыли (kВ = 1,5 для закрытой локальной отводной боковой) прибыли, kВ = 1,2 для локальной верхней открытой прибыли, kВ = 1,0 для сплошной открытой и закрытой прибылей).

Для кольцевой (цилиндрической) сплошной открытой и закрытой прибылей:

![]() (15)

(15)

где аП, bП, kР – то же, что в уравнении (13); DВ.О – диаметр вписанной окружности в месте установки прибыли; DН, DВН – соответственно наружный и внутренний диаметры кольцевой цилиндрической отливки.

Для пустотелых квадратных и прямоугольных сплошных открытых и закрытых прибылей:

![]() (16)

(16)

где РН, РВ.Н – наружный и внутренний периметры поперечного сечения отливки.

Размеры нижнего (аП.Н, bП.Н) и верхнего (аП.В, bП.В) сечений прибыли с учетом углов уклонов прибыли (аН) и технологического напуска (аН), а также высоты НОН отливки с напуском можно определить по следующим уравнениям:

аП.Н = аП + КН НО.Н tg αН; bП.Н = bП + КН НО.Н tg αН; аП.В = аП.Н ± НП tg αН;

bП.В = bП.Н ± НП tg αН, (17)

где aП. bП – размеры прибыли; КН – коэффициент угла уклона технологического напуска (при КН = 1 угол уклона технологического напуска расположен с одной стороны стенки отливки, при К = 2 – с двух сторон стенки отливки и при КН = 0 технологический напуск отсутствует).

Уравнение (12) в методе Й. Пржибыла и уравнение (13), предложенное А.П.Труховым, позволили обобщить расчет практически для всех видов прибылей для отливок из практически всех видов сплавов.

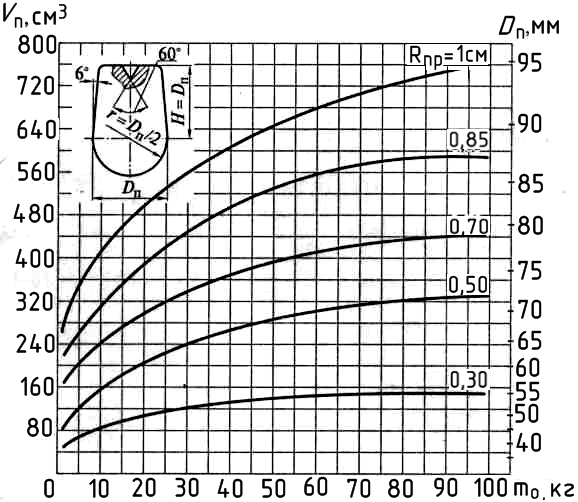

Метод расчета по массе питаемого узла и приведенному размеру. Профессор Б. В. Рабинович одним из первых установил, что зависимость объема (массы) прибыли от объема (массы) питаемого узла отклоняется от прямолинейной, вытекающей из физических представлений и принятой в методе Й. Пржибыла. Кроме того, объем прибыли зависит от приведенного размера в месте подвода металла: при увеличении приведенного размера криволинейная зависимость смещается вверх (рис. 18).

На рис. 18 приведены экспериментальные зависимости для отливок типа плиты из белого чугуна, получаемых в сырых песчано-глинистых формах.

Рис. 18. Экспериментальные зависимости объема VП и диаметра DП прибыли от массы тО отливки (питаемого узла) и приведенного размера RПР в месте подвода металла

Приведенные зависимости, а также результаты экспериментов А.П.Трухова и К. К. Шабенова, которые были проведены в производственных условиях в цехе серого и высокопрочного чугуна литейного завода КамАЗ, обработаны с использованием методики регрессионного анализа. Получено следующее уравнение для расчета прибылей для чугунных отливок:

![]() (18)

(18)

где – суммарная объемная усадка металла в жидком состоянии и усадка затвердевания, %; RМ.П.М – приведенный размер отливки в месте подвода металла, см; тО – масса отливки или питаемого узла, кг.

Объемная усадка в жидком состоянии учитывается полностью (в запас), несмотря на то, что частично она компенсируется из стояка. При определении объемной суммарной усадки принимается, что при переходе из жидкого состояния в твердое у всех сплавов системы Fe – С объемная усадка составляет 3 %. На каждый 1 % снижения содержания углерода в чугунах, начиная с 4,3 % (эвтектический чугун), усадка увеличивается на 0,9 %. При выделении 1 % графита происходит расширение чугунов на 2 %.

Реально в аустените чугунов растворено 1,6 % углерода. Объемный коэффициент термического сжатия чугунов в жидком состоянии

![]() (19)

(19)

С учетом реальных данных получены следующие уравнения:

![]() (20)

(20)

![]() (21)

(21)

![]() (22)

(22)

где , , – суммарная объемная усадка в жидком состоянии и при затвердевании соответственно белого, серого и высокопрочного чугунов; СЭКВ СР – средний углеродный эквивалент, СЭКВ.СР = C + 1/3Si; ТЗАЛ MАХ , ТЛ – соответственно максимальная температура заливки и температура ликвидуса чугунов. По данным Гиршовича Н. Г.

ТЛ = 1670 – 124СЭКВ.СР.

Уравнения (20)–(22) справедливы для поточно-механизиро-ванного производства и коэффициента пУ = 1. Для автоматизированного производства из-за большей жесткости литейной формы пУ = 0,8. Уравнение (22) справедливо при пУ = 1 и модифицировании магниевой лигатурой ФСМг5 – ФСМг8 в ковше. При модифицировании в литейной форме значения усадки в уравнении (22) следует уменьшить в 1,25 раза, т.е. пУ = 0,8.

5.4. Расчет холодильников

Аналитический расчет наружных холодильников представляет собой трудную задачу. Поэтому рассмотрим приближенный (прикидочный) расчет их массы. Для этого примем допущение, что вся теплота перегрева и теплота затвердевания теплового узла отводится только холодильником (формой отводится значительно меньше).

Составим уравнение теплового баланса

с1тО(ТЗАЛ – ТЛ) + SЭФmО = cXmX(TК.Х – ТН.Х), (23)

левая часть которого характеризует теплоту, отдаваемую тепловым узлом, а правая – теплоту, которая нагревает холодильник от начальной ТН.Х до конечной ТК.Х температур. Остальные параметры, входящие в уравнение теплового баланса (23), означают следующее:

– с1, и сХ – теплоемкости теплового узла и холодильника;

– mО и тХ – массы теплового узла отливки и холодильника;

– ТЗАЛ, ТЛ – соответственно температура заливки и температура ликвидуса материала отливки;

– SЭФ — эффективная теплота кристаллизации материала отливки.

Из уравнения (23) определяется масса холодильника, а затем его размеры. Можно также воспользоваться рекомендациями, приведенными в табл. 8.

Таблица 8 Размеры холодильников для некоторых тепловых узлов отливки (рис. 2)

| Узел | Размеры узла, мм | Размеры холодильника, мм | ||

| hУ | DВ.О | hX(dX) | bX | |

| Фланец | Менее 40 | — | (0,5…0,6) hУ | — |

| Т-образный | Менее 25

Более 25 |

Менее 25

Более 25 |

(0,5…0,8)DВ.О (0,5…0,8) DВ.О | ––

–– |

| Т-образный, захоложенный с двух сторон | Менее 20

Менее 20 Более 20 Более 20 |

Менее20

Менее 20 Более 20 Более 20 |

(0,5…0,6) hУ (0,3…0,4) hУ (0,5…0,6) hУ (0,3…0,4) hУ | ––

–– –– –– |

| Т-образный, захоложенный с одной стороны | Менее 20

Менее 20 Более 20 Более 30 |

Менее20

Менее 20 Более 20 Более 20 |

(0,5…0,6) hУ (0,5…0,6) hУ (0,6…0,8) hУ (0,6…0,8) hУ | (2,5…3) hУ (2…2,5) hУ (2,5…3) hУ (2…2,5) hУ |

Определение массы и размеров внутренних цилиндрических и спиральных холодильников описано в подразделе 2