Содержание страницы

- 1. Раскисление и модифицирование: Фундамент качества стали и чугуна

- 2. Литье слитков и роль экзотермических смесей

- 3. Алюмотермия: Огонь для получения чистых металлов и ферросплавов

- 4. Порошковые лигатуры и метод СВС

- 5. Порошковая проволока: Революция в сварке и внепечной обработке стали

- 6. Огнеупоры: Стойкость, рожденная в пламени

- 7. Инновационные применения: от солнечной энергетики до «огненного копья»

- Заключение

Алюминий, некогда считавшийся драгоценным металлом и ценившийся дороже золота, сегодня является краеугольным камнем множества промышленных процессов. В металлургической отрасли потребляется более трети всего мирового объема производимых алюминиевых порошков, что подчеркивает их незаменимость. Это не просто сырье, а высокотехнологичный инструмент, позволяющий управлять свойствами металлов на молекулярном уровне. В данном материале мы проведем глубокий анализ многогранного применения дисперсного алюминия, начиная от фундаментальных процессов раскисления стали и заканчивая созданием передовых огнеупоров и лигатур.

В современной черной металлургии находят применение различные формы дисперсного алюминия: порошки марки ПА (согласно ГОСТ 6058-2022 — «Порошок алюминиевый. Технические условия»), пудры марки ПП (согласно ГОСТ 5494-2022 «Пудра алюминиевая. Технические условия»), гранулы, а также порошки сплавов, в первую очередь с магнием (ПАМ). Их функционал чрезвычайно широк:

- Выступают в роли мощнейших раскислителей, модификаторов и легирующих добавок для стали и чугуна.

- Служат незаменимым восстановителем в алюмотермических и других экзотермических процессах получения металлов и ферросплавов.

- Используются для создания лигатур в литейном производстве, обеспечивая точное легирование расплавов.

- Являются основным горючим компонентом экзотермических флюсообразующих смесей, критически важных при разливке стали.

- Применяются в качестве ключевого компонента для производства высокопрочных огнеупоров и материалов для литейных форм.

1. Раскисление и модифицирование: Фундамент качества стали и чугуна

Раскисление — это один из важнейших этапов сталеплавильного производства, представляющий собой процесс удаления из жидкого металла растворенного в нем кислорода. Кислород является вредной примесью, которая катастрофически снижает механические свойства конечного продукта: уменьшает пластичность и ударную вязкость, особенно при низких температурах, и приводит к образованию дефектов (пор, неметаллических включений). Процесс основан на введении в расплав химических элементов, обладающих большим сродством к кислороду, чем железо. Эти элементы связывают кислород в прочные оксиды, которые затем всплывают в шлак.

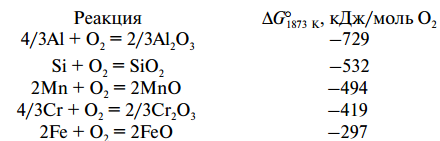

Алюминий по праву считается одним из самых эффективных и сильных раскислителей. Его превосходство наглядно демонстрируется значениями изобарно-изотермического потенциала (энергии Гиббса, ΔG) образования оксидов. При стандартной температуре процесса в 1600 °С (1873 К) алюминий показывает значительно более отрицательные значения ΔG по сравнению с другими элементами, что указывает на высокую термодинамическую вероятность реакции окисления именно алюминия.

Рис. 1. Изобарно-изотермические потенциалы образования оксидов различных металлов, демонстрирующие высокую раскислительную способность алюминия.

Теоретические расчеты показывают, что при концентрации алюминия в стальном расплаве всего 0,01 % равновесное содержание кислорода может достигать крайне низких значений, порядка 0,0004 %. Однако на практике достичь такого глубокого раскисления сложно из-за постоянного взаимодействия металла с окислительной атмосферой печи и футеровкой.

Комплексный подход и эффективность порошковых форм

Раскислительная способность элемента значительно возрастает при использовании комплексных раскислителей, содержащих два и более активных элемента. В этом случае образуются не чистые оксиды (например, тугоплавкий Al2O3), а сложные соединения или растворы (например, шпинели типа MnO·Al2O3), которые имеют более низкую температуру плавления и легче удаляются в шлак. Поэтому на практике часто применяют смеси алюминиевых гранул с ферромарганцем и ферросилицием.

Ключевое преимущество использования алюминия в виде порошка или гранул заключается в его феноменальной эффективности усвоения. При вводе стандартного чушкового алюминия усваивается менее 20% металла, остальное сгорает на поверхности расплава. В то же время, при использовании порошкового раскислителя, который подается под зеркало расплава в потоке инертного газа-носителя (например, аргона), усвоение достигает 80–95%. Это объясняется огромной удельной поверхностью частиц порошка и защитой от окисления атмосферой.

На практике расход алюминия в виде гранул или порошка составляет около 0,3 кг/т (0,03 %). В качестве примера передовой технологии можно привести метод, применяемый на металлургическом заводе “Красный Октябрь”, где в расплав погружают стальную трубу с заваренным концом. После его расплавления через трубу инжектируют порошкообразный материал, обеспечивая его доставку непосредственно вглубь металла.

Помимо основной функции, остаточный алюминий (в пределах 0,015-0,030 %) играет важнейшую роль модификатора. Он формирует многочисленные центры кристаллизации (нитриды и оксинитриды алюминия), что приводит к образованию мелкозернистой структуры стали. Мелкое зерно, в свою очередь, значительно повышает прочность, пластичность и общую надежность металла.

Сравнение эффективности форм алюминия для раскисления

| Параметр | Чушковый алюминий | Гранулы / Крупный порошок | Порошковая проволока |

|---|---|---|---|

| Степень усвоения | Низкая (< 20%) | Высокая (80–95% при инжекции) | Очень высокая (до 98-100%) |

| Способ введения | Забрасывание на поверхность | Инжекция в потоке газа, засыпка в ковш/изложницу | Точная подача в расплав с регулируемой скоростью |

| Точность дозирования | Низкая | Средняя | Высокая (прецизионная) |

| Влияние на структуру | Неравномерное | Равномерное модифицирование | Максимально равномерное распределение |

| Экономический эффект | Значительные потери металла | Экономия реагента за счет высокого усвоения | Максимальная экономия, стабильное качество |

2. Литье слитков и роль экзотермических смесей

При производстве легированных и высоколегированных сталей инженеры сталкиваются с серьезными проблемами: образованием глубокой усадочной раковины и пористости, а также неудовлетворительным качеством поверхности слитков. Усадочная раковина — это полость в верхней части слитка, образующаяся из-за уменьшения объема металла при затвердевании. Механическое удаление этих дефектов ведет к колоссальным потерям металла (до 15-20%) и увеличению трудозатрат.

Для решения этих проблем на многих металлургических заводах применяют разливку стали под слоем синтетического шлака. Этот шлак образуется непосредственно в изложнице при сгорании специальных экзотермических (люнкеритных) смесей, главным горючим компонентом которых является порошковый алюминий.

Функции этого шлака многогранны:

- Теплоизоляция: Слой жидкого шлака на поверхности металла замедляет его остывание, направляя кристаллизацию снизу вверх и значительно уменьшая объем усадочной раковины.

- Защита: Шлак предотвращает контакт расплавленной стали с кислородом и азотом воздуха, защищая от вторичного окисления.

- Рафинирование: Шлак поглощает неметаллические включения, очищая металл.

- Смазка: Между стенкой изложницы и слитком образуется прослойка жидкого шлака, которая действует как смазка, предотвращая «зависание» слитка и образование трещин.

Составы таких смесей тщательно подбираются для обеспечения нужной температуры горения и свойств шлака. В таблице 1 приведены типовые составы отечественных смесей.

Таблица 1. Состав типичных экзотермических смесей (мас. %)

| № п/п | Горючие компоненты | Окислители | Шлакообразующие компоненты | |||||

| Алюминий (Al) | Сплав ПАМ (Al-Mg) | Силикокальций | NaNO3 | Марганцевая руда | Флюоритовый концентрат | Силикатная глыба | Доменный шлак | |

| 1 | 11 | 6 | – | 10 | 20 | 22 | 20 | 11 |

| 2* | 8 | 5 | – | 16 | – | 10 | 23 | 22 |

| 3** | 7 | – | – | 7 | 15 | 25 | 15 | 13 |

| 4 | 5 | – | 20 | – | 17 | 20 | 23 | – |

| 5 | 17 | – | – | – | 20 | 20 | 23 | 20 |

| 6 | 8,9 | – | 16,7 | 11,1 | 16,7 | 24,4 | – | 22,2 |

| 7 | 12 | – | – | – | 20 | 15 | 10 | 43 |

| 8 | 10,9 | – | 5,3 | – | 35 | 40,5 | 8,0 | – |

* В состав входит 16 % флюса АНФ-6 (как шлакообразующий компонент).

** В состав входит 18 % древесных опилок (как горючий компонент).

Как видно из таблицы, порошок алюминия является основным «топливом». Для интенсификации горения и ускорения шлакообразования вводят более активный сплав Al–Mg (порошок ПАМ). В качестве окислителей выступают нитраты и руды, а флюорит (плавиковый шпат) и другие компоненты формируют шлак с нужными физико-химическими свойствами.

3. Алюмотермия: Огонь для получения чистых металлов и ферросплавов

Алюмотермические процессы — это яркий пример металлургии, где алюминий выступает в роли мощного восстановителя для получения чистых металлов и сплавов из их оксидов. Метод основан на самоподдерживающейся экзотермической реакции, протекающей с выделением огромного количества тепла.

Историческая справка и основы процесса

Возможность восстановления оксидов алюминием была теоретически обоснована С. Девиллем в 1856 году. Практическое применение для восстановления оксида хрома было продемонстрировано почти одновременно Ф. Велером и великим русским химиком Н. Н. Бекетовым в 1859 году. Однако промышленное внедрение процесса стало возможным лишь с появлением технологии дешевого электролитического алюминия в конце XIX века.

Ключевое условие для успешного протекания внепечного процесса — достаточный тепловой эффект реакции. Считается, что для самопроизвольного протекания процесса с полным расплавлением и разделением продуктов (металла и шлака) необходимо, чтобы тепловыделение составляло не менее 2500 кДж на 1 кг шихты. В таблице 2 приведены тепловые эффекты для некоторых ключевых реакций.

Таблица 2. Значения теплового эффекта некоторых алюмотермических реакций (на 1 кг продукта)

| Металл | Реакция | Теплота реакции, кДж/кг |

|---|---|---|

| Тантал | 3Ta2O5 + 10Al → 6Ta + 5Al2O3 | 1330 |

| Титан | 3TiO2 + 4Al → 3Ti + 2Al2O3 | 1530 |

| Хром | Cr2O3 + 2Al → 2Cr + Al2O3 | 2110 |

| Ниобий | 3Nb2O5 + 10Al → 6Nb + 5Al2O3 | 2260 |

| Марганец | 3Mn3O4 + 8Al → 9Mn + 4Al2O3 | 2490 |

| Железо | 3FeO + 2Al → 3Fe + Al2O3 | 2810 |

| Молибден | MoO3 + 2Al → Mo + Al2O3 | 4520 |

| Марганец | 3MnO2 + 4Al → 3Mn + 2Al2O3 | 4750 |

| Хром | CrO3 + 2Al → Cr + Al2O3 | 6700 |

Технология и управление процессом

В ходе процесса температура может достигать 1900–2400 °С. Расплавленный металл, как более плотный, опускается на дно тигля, а сверху его покрывает слой легкого шлака (в основном Al2O3), который защищает металл от окисления. Успех реакции зависит от многих факторов:

- Дисперсность компонентов: Чем тоньше порошки, тем быстрее и полнее протекает реакция. Однако слишком мелкие порошки могут привести к пылевому уносу и неконтролируемому «вскипанию» расплава.

- Кислородный баланс: Некоторые реакции (например, с CrO3) протекают слишком бурно. Для управления процессом в шихту добавляют менее богатые кислородом оксиды (Cr2O3) или вводят добавки-регуляторы (например, известь).

Алюмотермией получают такие металлы, как хром, марганец, ванадий, ниобий, а также сотни тысяч тонн ферросплавов (ферротитан, феррониобий, ферробор и др.). Ферросплавы, полученные этим методом, отличаются высокой чистотой по сравнению с выплавленными в электропечах.

4. Порошковые лигатуры и метод СВС

Порошковые лигатуры

Лигатуры — это вспомогательные сплавы, предназначенные для введения в жидкий металл легирующих элементов. Порошковые лигатуры, изготовленные методом порошковой металлургии (прессование смеси порошков), имеют ряд преимуществ перед литыми аналогами:

- Быстрое растворение: Благодаря развитой поверхности и мелкодисперсной структуре они растворяются в расплаве гораздо быстрее.

- Химическая однородность: Обеспечивают более стабильный и равномерный химический состав по всему объему.

- Технологичность: Позволяют создавать композиции, которые невозможно получить традиционным литьем из-за ограничений диаграмм состояния.

Промышленность выпускает широкий спектр лигатур на основе алюминиевых порошков, например, Ж80Ал20 (80% железа), Мн80Ал20 (80% марганца), Х80Ал20 (80% хрома) по ТУ 14-00186482-051–2005.

Лигатуры, получаемые методом СВС

Самораспространяющийся высокотемпературный синтез (СВС) — это уникальная технология, использующая теплоту экзотермической реакции между компонентами порошковой смеси для синтеза новых материалов, в частности, интерметаллидов (NiAl, CoAl, TiAl).

Процесс инициируется локальным нагревом спрессованной заготовки (брикета) из смеси порошков. Далее по образцу распространяется волна горения, в фронте которой и происходит синтез соединения. Метод СВС позволяет получать однородные, высококачественные лигатуры с высоким выходом годного, которые используются для легирования специальных сталей и сплавов.

5. Порошковая проволока: Революция в сварке и внепечной обработке стали

Порошковая проволока — это «непрерывный электрод», представляющий собой металлическую трубчатую оболочку, заполненную порошкообразным сердечником (шихтой). Эта технология, зародившаяся в 1950-х годах, сегодня переживает настоящий бум развития.

Преимущества порошковой проволоки огромны:

- Производительность: Скорость сварки и наплавки в 2–5 раз выше, чем при использовании штучных электродов.

- Гибкость состава: Позволяет легко создавать любые композиции сердечника, вводя в шов раскислители, легирующие элементы, шлакообразующие компоненты.

- Экономичность: Снижает потери металла и обеспечивает высокое качество сварного шва.

Алюминиевый порошок является важнейшим компонентом шихты многих марок проволок, выполняя функции раскислителя и модификатора металла шва, предотвращая образование пор и измельчая его структуру. Согласно ГОСТ 26271-84 «Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей», требования к составу шихты строго регламентируются для обеспечения заданных свойств.

Применение во внепечной обработке

Помимо сварки, порошковая проволока стала незаменимым инструментом для точной внепечной обработки стали. Подача проволоки с алюминиевым сердечником в ковш с жидкой сталью позволяет осуществлять прецизионное микролегирование и финишное раскисление. Французская фирма “Валлурек” заявляет, что такая технология обеспечивает почти 100%-ное усвоение алюминия, что позволяет добиться высокой чистоты металла и значительной экономии реагентов.

6. Огнеупоры: Стойкость, рожденная в пламени

Порошки алюминия нашли важное применение в производстве высокоплотных огнеупорных материалов для футеровки металлургических печей, ковшей и других агрегатов, работающих в экстремальных условиях.

Принцип действия так называемых алюмотермических огнеупоров заключается в следующем: в шихту, состоящую из оксидов, вводится алюминиевый порошок. При нагреве происходит окисление алюминия кислородом воздуха с образованием корунда (α-Al2O3). Объем образующегося корунда на 31% превышает объем исходного металла, что приводит к самопроизвольному уплотнению материала и «залечиванию» пор. Этот процесс может протекать даже без внешнего подвода тепла, что значительно снижает энергоемкость производства.

Преимущества таких огнеупоров:

- Высокая коррозионная стойкость к расплавам металлов и шлаков.

- Повышенная прочность и стойкость к истирающим нагрузкам.

- Электроизоляционные свойства при высоких температурах.

Добавка всего 5% порошка алюминия в оксидно-углеродистые огнеупоры способна увеличить их высокотемпературную прочность на 30–40% за счет предотвращения окисления углеродной связки.

7. Инновационные применения: от солнечной энергетики до «огненного копья»

Сфера применения алюминиевых порошков не ограничивается классической металлургией и постоянно расширяется.

- Производство кремния для солнечных батарей: Технология алюмотермического восстановления кварца позволяет получать кремний «солнечного» качества с оптимальным соотношением цены и чистоты.

- Порошковая резка («кислородное копье»): Смесь порошка алюминия и оксида железа, сжигаемая в струе кислорода, создает факел с температурой до 4000 °С. Это «копье» способно резать многометровые бетонные блоки и используется для пробивки леток в доменных и сталеплавильных печах.

- Экзотермическая сварка: Термитные смеси на основе алюминиевого порошка применяются для сварки рельсов, кабелей и массивных стальных деталей в полевых условиях, где невозможно использование традиционного сварочного оборудования.

Заключение

От удаления микроскопических долей процента кислорода из стали до создания материалов, выдерживающих тысячи градусов — роль алюминиевых порошков в металлургии поистине всеобъемлюща. Это универсальный и мощный инструмент, который за последние сто лет эволюционировал вместе с отраслью. Сегодняшние тенденции указывают на дальнейшее расширение его применения: разработка нанодисперсных порошков для повышения реакционной способности, создание всё более сложных композиций для порошковых проволок и лигатур, а также использование в аддитивных технологиях (3D-печать) для создания металлических изделий со сложной геометрией. Без сомнения, алюминиевый порошок останется одним из ключевых элементов, обеспечивающих технологический прогресс и качество в металлургии XXI века.