Содержание страницы

Прогресс в ключевых отраслях промышленности, таких как авиакосмическая индустрия, автомобилестроение и точное приборостроение, неразрывно связан с постоянным совершенствованием эксплуатационных характеристик машин и механизмов. Инженерные задачи сегодня направлены на увеличение рабочих скоростей, повышение энергоэффективности за счет снижения удельной массы (отношение массы к мощности), а также на кардинальное повышение надежности, долговечности и производительности. Эти высокие требования напрямую транслируются в технологию производства, в особенности в процессы механической обработки деталей.

В этом контексте критически важную роль играют отделочные (финишные) операции. Если черновые и получистовые методы обработки формируют основную геометрию детали, то финишные методы отвечают за достижение финальных, прецизионных параметров точности и формирование особого качества поверхностного слоя. Именно от него зависят такие эксплуатационные свойства, как износостойкость, усталостная прочность, коррозионная стойкость и коэффициент трения. Ключевой особенностью отделочных методов является съем минимального слоя материала, что сопровождается незначительными силами резания и контролируемым тепловыделением, предотвращая возникновение дефектов в поверхностном слое.

Современная инженерия рассматривает финишную обработку не просто как способ достижения гладкости, а как инструмент для целенаправленного формирования функциональных поверхностей. Это может быть создание необходимого микрогеометрического рисунка (микропрофиля) для удержания смазки, повышение фактической опорной площади для снижения контактных давлений или создание благоприятных сжимающих остаточных напряжений для увеличения срока службы детали. В данном материале мы подробно рассмотрим ключевые виды отделочной обработки, их технологические особенности и области применения.

К основным и наиболее распространенным отделочным видам обработки относятся:

- Тонкое шлифование;

- Алмазное точение и фрезерование;

- Хонингование;

- Суперфиниширование;

- Доводка (притирка);

- Полирование;

- Ленточное шлифование;

- Абразивно-жидкостная обработка;

- Виброабразивная обработка;

- Магнитно-абразивная обработка.

1. Тонкое шлифование

Тонкое шлифование представляет собой высокопроизводительный абразивный процесс, предназначенный для обработки деталей из закаленных сталей и твердых сплавов с достижением высокой точности размеров и низкой шероховатости. Этот метод реализуется на шлифовальных станках с использованием мягких мелкозернистых шлифовальных кругов, соответствующих, например, требованиям ГОСТ Р 52781-2007 «Круги шлифовальные. Технические условия». Процесс ведется на высоких скоростях резания (зачастую свыше 35 м/с) при обязательной и обильной подаче смазочно-охлаждающей технологической среды (СОТС).

Ключевыми технологическими параметрами процесса являются:

- Малые припуски на обработку: обычно в диапазоне 0,04–0,08 мм на сторону.

- Незначительные подачи: продольная или поперечная подача составляет 0,005–0,1 мм/об.

- Частая правка круга: для поддержания его режущей способности и геометрической точности.

Важнейшим этапом тонкого шлифования является так называемое «выхаживание». На этой стадии обработка продолжается некоторое время без радиальной подачи круга. Съем остаточного микрослоя металла происходит исключительно за счет упругих деформаций, накопленных в технологической системе СПИД (Станок–Приспособление–Инструмент–Деталь). По мере выхаживания упругие силы постепенно уменьшаются, сила резания стремится к нулю, что позволяет достичь максимальной точности и минимизировать дефекты поверхностного слоя. Эффективность процесса напрямую зависит от качества СОТС; обязательна ее тонкая фильтрация для предотвращения попадания абразивных частиц и стружки обратно в зону резания, что могло бы привести к появлению царапин.

Преимущества и недостатки тонкого шлифования

Преимущества:

- Возможность обработки материалов высокой твердости (HRC 60 и выше).

- Высокая точность размеров (6-7 квалитет) и формы.

- Хорошая производительность по сравнению с другими финишными методами.

Недостатки:

- Риск возникновения термических дефектов (прижогов) при нарушении режимов.

- Высокие требования к оборудованию и качеству СОТС.

- Сложность обработки вязких материалов.

2. Прецизионная обработка лезвийным инструментом

Прецизионная обработка — это группа финишных методов, использующих инструмент с четко определенной геометрией режущей кромки. К ним относятся тонкое точение и растачивание, алмазное точение и тонкое фрезерование. Данные технологии характеризуются уникальным сочетанием параметров, обеспечивающих съем материала с минимальными силовыми и тепловыми нагрузками на деталь.

Типичные режимы резания:

- Высокие скорости резания: от 100 до 1000 м/мин и более при обработке цветных металлов и сплавов.

- Малые подачи: в диапазоне 0,01–0,15 мм/об.

- Малая глубина резания: 0,05–0,3 мм.

Ключевым условием для реализации прецизионной обработки является исключительно высокая виброустойчивость технологической системы СПИД. Обработка стальных заготовок с прерывистыми поверхностями (например, с пазами или шлицами), а также деталей из высокопрочных сталей и чугуна, ведется на более низких скоростях — до 50 м/мин. Однако применение современных режущих материалов, таких как кубический нитрид бора (CBN, эльбор) или поликристаллический алмаз (PCD), позволяет повысить скорость до 150 м/мин и выше даже для труднообрабатываемых материалов. Прецизионная обработка позволяет достигать шероховатости поверхности Ra 0,02–0,63 мкм и точности по 5–9-му квалитетам в соответствии с ГОСТ 25346-89 («Основные нормы взаимозаменяемости. Единая система допусков и посадок»).

3. Хонингование

Хонингование – это высокоэффективный абразивный метод финишной обработки преимущественно внутренних цилиндрических поверхностей (отверстий) с использованием специальных абразивных брусков, закрепленных в разжимной хонинговальной головке (хоне).

Этот метод широко применяется в серийном и массовом производстве, например, при изготовлении цилиндров двигателей внутреннего сгорания, гидравлических и пневматических цилиндров. Хонингование следует за такими операциями, как растачивание, развертывание или внутреннее шлифование, и преследует несколько целей:

- Повышение точности геометрической формы отверстия (устранение овальности, конусности, бочкообразности).

- Достижение заданного точного размера.

- Снижение шероховатости поверхности.

- Создание на поверхности специфического сетчатого микропрофиля, который идеально удерживает смазочный материал, что значительно снижает износ в процессе эксплуатации.

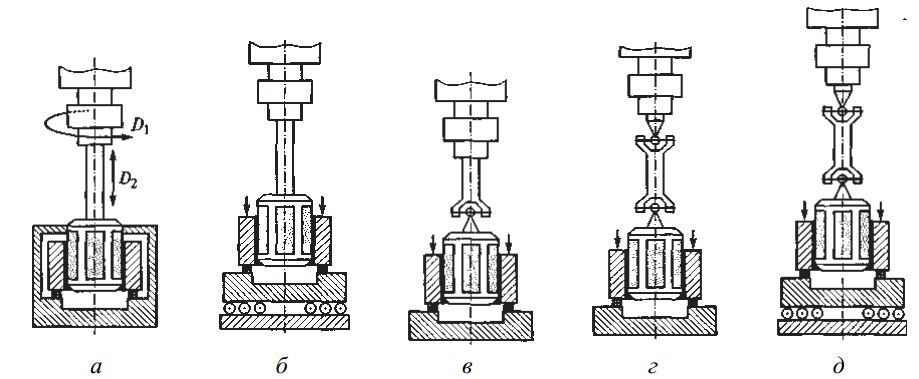

Выбор схемы базирования и крепления зависит от конфигурации детали и требований к точности. Существует несколько схем, представленных на рисунке 1.

Рис. 1. Схемы хонингования: а – с двумя степенями свободы заготовки: б – с четырьмя степенями свободы заготовки; в – с одношарнирным креплением хона; г – с двухшарнирным креплением хона; д – с двухшарнирным креплением хона и четырьмя степенями свободы заготовки; D1 – главное вращательное движение; D2 – возвратно-поступательное движение

При обработке заготовок, имеющих параллельные базовые плоскости, перпендикулярные оси отверстия, применяется схема с жесткой связью хона и шпинделя, где заготовке сообщают две степени свободы (рис. 1, а). Для мелких и средних деталей часто используют схему с четырьмя степенями свободы заготовки для лучшей самоустановки (рис. 1, б). Если начальная несоосность шпинделя и отверстия не превышает 0,05 мм, достаточно одношарнирного крепления хона (рис. 1, в). При большей несоосности необходимо двухшарнирное крепление (рис. 1, г), которое компенсирует погрешность. Для тонкостенных или сложных деталей применяется комбинация двухшарнирного крепления с четырьмя степенями свободы заготовки (рис. 1, д).

Инструменту (хону) сообщается сложное движение, состоящее из трех компонентов: вращения (D1), возвратно-поступательного перемещения (D2) и радиальной подачи (разжим брусков). Сочетание вращательного и осевого движений приводит к тому, что абразивные зерна движутся по винтовым траекториям, образуя на поверхности характерную сетку. Угол этой сетки можно регулировать соотношением скоростей, что важно для оптимизации маслоудерживающей способности поверхности.

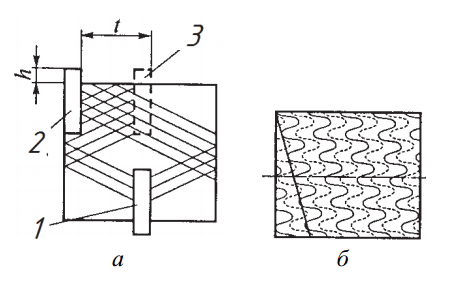

Рис. 2. Развертка обработанной поверхности: а – обычное хонингование: 1, 2 – нижнее и верхнее положение брусков соответственно; 3 – смещение бруска на один шаг; h – перебег; t – шаг смещения брусков; б – вибрационное хонингование

На развертке поверхности (рис. 2, а) видно, как формируется сетка. Для равномерной обработки по всей длине отверстия крайние положения брусков (1 и 2) устанавливаются с некоторым перебегом h. Оптимальная точность формы достигается, когда величина перебега составляет около 0,33 длины бруска, а сама длина бруска — 0,5–0,75 длины отверстия. При вибрационном хонинговании на основное движение накладываются дополнительные осцилляции, что изменяет вид сетки (рис. 2, б) и улучшает качество поверхности.

Хонинговальные бруски производятся из традиционных абразивов (электрокорунд, карбид кремния) или из сверхтвердых материалов (синтетические алмазы, кубический нитрид бора) на различных связках. Для правильного центрирования хона в отверстии количество брусков в головке обычно делают кратным трем.

4. Суперфиниширование

Суперфиниширование — это метод абразивной отделочной обработки, как правило, наружных поверхностей вращения, при котором мелкозернистые абразивные бруски совершают сложное движение. Оно состоит из прижима бруска к вращающейся детали и наложения на него быстрых колебательных движений с малой амплитудой (2–5 мм) и высокой частотой (до 2000 двойных ходов в минуту).

Основное назначение суперфиниширования — это финишная обработка высоконагруженных трущихся поверхностей, таких как шейки коленчатых валов, кулачки распределительных валов, посадочные поверхности подшипников. Процесс позволяет:

- Достичь очень низкой шероховатости (Ra 0,05–0,6 мкм).

- Уменьшить погрешности формы (волнистость) до 0,3 мкм.

- Сгладить острые вершины микронеровностей, оставшиеся после предыдущей обработки (например, шлифования), что значительно увеличивает фактическую опорную поверхность контакта.

- Снять дефектный поверхностный слой (например, с прижогами после шлифования).

Сущность процесса заключается в микрорезании поверхности огромным количеством абразивных зерен (до 10 000 зерен/мм²). В начальный момент, когда поверхность имеет большую шероховатость, давление концентрируется на вершинах микронеровностей. Это приводит к прорыву смазочной пленки и активному съему металла (до 1–1,5 мкм/с). По мере сглаживания поверхности давление распределяется, между бруском и деталью образуется устойчивая гидродинамическая пленка СОТС, и процесс резания автоматически прекращается. Это саморегулирование является уникальным преимуществом метода. Большинство зерен на финальной стадии не режут, а пластически деформируют и сглаживают поверхность, придавая ей зеркальный блеск.

К достоинствам суперфиниширования относят относительную простоту оборудования (часто используются специальные головки-вибраторы, устанавливаемые на обычные токарные станки), высокую производительность и легкость автоматизации.

5. Доводка (притирка)

Доводка, также известная как притирка, является одной из наиболее точных, но и трудоемких финишных операций. Ее уникальность заключается в том, что съем металла производится свободными абразивными зернами, которые находятся в виде пасты или суспензии, нанесенной на поверхность специального инструмента — притира. Абразивные зерна, перекатываясь и скользя по поверхности между притиром и деталью, осуществляют микроскалывание и микрорезание материала.

Процесс выполняется на малых скоростях при постоянно изменяющемся направлении движения, что обеспечивает равномерную обработку и предотвращает образование упорядоченной сетки рисок. Доводка позволяет достичь высочайших показателей качества:

- Шероховатость поверхности Rz 0,01–0,05 мкм.

- Отклонения от правильной геометрической формы (например, плоскостности или сферичности) — 0,05–0,3 мкм.

Различают несколько видов доводки в зависимости от степени механизации:

- Ручная доводка: применяется в инструментальном, ремонтном и единичном производстве. Качество полностью зависит от квалификации исполнителя, который может достичь точности формы в 0,5–2 мкм.

- Полумеханическая доводка: используется ручной электро- или пневмоинструмент, который совершает главное движение, в то время как подача осуществляется вручную.

- Механическая доводка: выполняется на специальных доводочных станках и применяется в крупносерийном и массовом производстве для обработки таких деталей, как торцы уплотнительных колец, калибры, плитки плоскопараллельные концевые меры длины (ПКМД).

Эффективность процесса заключается в синергии механического воздействия абразива и химического воздействия активных компонентов пасты (например, олеиновой кислоты), которые могут образовывать на поверхности тонкие пленки, легко удаляемые абразивными зернами.

6. Полирование

Полирование — это заключительная финишная операция, основная цель которой — не столько повышение точности размеров, сколько максимальное уменьшение шероховатости для придания поверхности зеркального блеска и высоких декоративных свойств. Полирование обеспечивает шероховатость поверхности в диапазоне Ra 0,02–0,16 мкм.

Процесс реализуется различными методами: механическим, химико-механическим, электролитическим и др. В механическом полировании используются гибкие и эластичные инструменты — круги, ленты, щетки, на рабочую поверхность которых наносится полировальная паста или суспензия.

Полирование мягкими абразивными кругами широко применяется для декоративной отделки или для подготовки поверхностей под нанесение гальванических покрытий (хромирование, никелирование). Промышленность выпускает широкий ассортимент полировальных кругов:

- Войлочные круги: обладают высокой эластичностью, хорошо удерживают пасту. В зависимости от жесткости войлока применяются для обработки ответственных деталей приборов (тонкошерстные) или для менее требовательных задач (грубошерстные).

- Тканевые круги: наиболее распространенный тип, изготавливаются из хлопчатобумажных тканей (бязь, миткаль). Могут быть сшивными для большей жесткости или свободными.

- Лепестковые круги: состоят из набора лепестков абразивной шкурки, закрепленных в ступице. Они обладают хорошей приспосабливаемостью к сложным контурам.

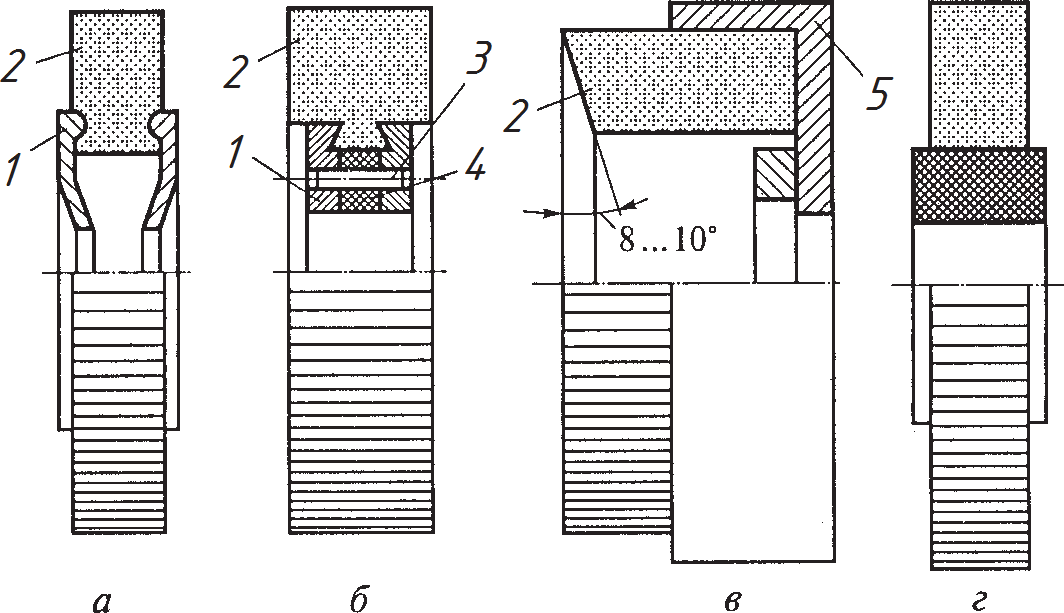

Рис. 3. Конструкции лепестковых полировальных кругов: а – армированные неразборные; б – армированные разборные; в – торцевые; г – безарматурные; 1 – фланец; 2 – лепесток; 3 – болт; 4 – ступица; 5 – планшайба

На рисунке 3 показаны различные типы лепестковых кругов. Неразборные круги (рис. 3, а) имеют клеевое крепление лепестков 2 между фланцами 1. Разборные круги (рис. 3, б) позволяют заменять изношенные лепестки и крепятся на ступице 4 болтами 3. Торцевые круги (рис. 3, в) предназначены для обработки плоскостей.

Для полирования применяются специальные полировальные пасты, содержащие очень мелкие абразивные порошки (оксиды хрома, алюминия, железа) с зернистостью менее 1 мкм. В состав паст также входят связующие и смазывающие компоненты (стеарин, парафин, олеиновая кислота) и поверхностно-активные вещества (ПАВ). Широко известны пасты ГОИ (разработаны Государственным оптическим институтом), которые обеспечивают комбинированное механическое и химическое воздействие на поверхность. Номер пасты (от грубой №4 до тонкой №1) определяет ее абразивную способность.

Одним из современных методов является абразивно-жидкостная обработка, используемая для полирования поверхностей сложной формы. Сущность метода заключается в воздействии на деталь высокоскоростной струи суспензии (жидкость с абразивными частицами).

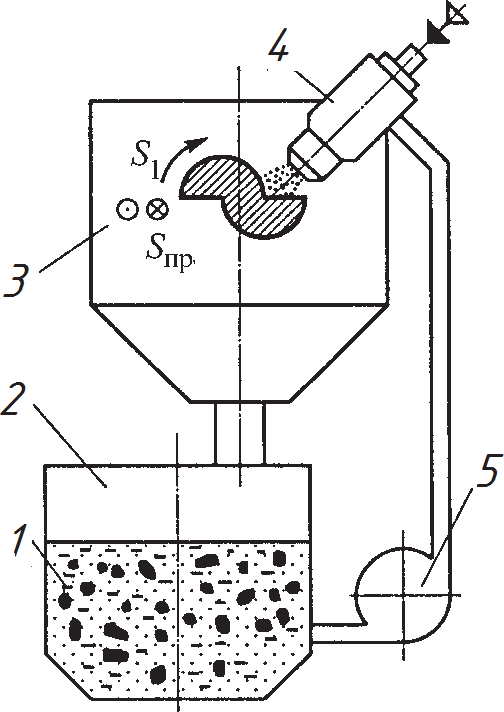

Рис. 4. Схема установки для абразивно-жидкостной обработки: 1 – суспензия; 2 – бак; 3 – рабочая камера; 4 – сопло; 5 – насос

Установка (рис. 4) включает рабочую камеру 3, где размещается деталь, бак 2 с суспензией 1, насос 5 и твердосплавное сопло 4, формирующее струю. Абразивные зерна, ударяясь о поверхность, срезают микровыступы, создавая эффект полировки. Максимальная производительность достигается при угле атаки струи около 45°.

Также для финишной обработки и снятия заусенцев широко используется вибрационная обработка (галтовка) в контейнере со специальной абразивной средой (гранулами). За счет вибрации контейнера детали и гранулы находятся в постоянном движении, что обеспечивает равномерную обработку всех поверхностей за счет множества микроударов и микрорезаний.

Сравнительная таблица методов финишной обработки

| Метод обработки | Достижимая точность (Квалитет) | Шероховатость (Ra, мкм) | Типичные применения | Ключевые преимущества | Основные ограничения |

|---|---|---|---|---|---|

| Тонкое шлифование | 6 — 7 | 0.16 — 0.63 | Шейки валов, посадочные поверхности, плоскости из закаленной стали | Высокая производительность, обработка твердых материалов | Риск прижогов, сложность обработки вязких металлов |

| Прецизионное точение | 5 — 9 | 0.02 — 0.63 | Детали из цветных сплавов, оптика, точная механика | Высокая геометрическая точность, отсутствие абразива в поверхности | Высокие требования к жесткости станка и инструменту |

| Хонингование | 5 — 7 | 0.04 — 0.8 | Цилиндры ДВС, гильзы, гидроцилиндры | Исправление формы отверстия, создание маслоудерживающего рельефа | Применяется в основном для внутренних цилиндров |

| Суперфиниширование | — (исправляет волнистость) | 0.05 — 0.6 | Шейки коленвалов, ролики подшипников, штоки | Самопрекращение процесса, удаление дефектного слоя | Низкий съем металла, не исправляет грубые погрешности |

| Доводка (притирка) | 1 — 5 | 0.01 — 0.05 | Концевые меры длины, калибры, торцевые уплотнения | Высочайшая точность формы и размеров | Очень низкая производительность, высокая трудоемкость |

| Полирование | — (не повышает точность) | 0.02 — 0.16 | Декоративные детали, пресс-формы, оптика, медицинские импланты | Достижение зеркального блеска, минимальная шероховатость | Не исправляет погрешности формы, возможно «заваливание» кромок |

Интересные факты о финишной обработке

- Исторический патент: Характерный сетчатый рисунок на поверхности цилиндров, создаваемый при хонинговании, был не случайной находкой. Эту технологию разработал и запатентовал в 1920-х годах американский инженер Джозеф Саннен. Оказалось, что именно такой микрорельеф идеально удерживает масло, что многократно повысило ресурс двигателей внутреннего сгорания.

- От космоса до смартфона: Зеркальная поверхность кремниевых пластин, из которых делают микрочипы для компьютеров и смартфонов, достигается с помощью сверхточной химико-механической планаризации (CMP) — разновидности доводки и полирования. Малейшая неровность на пластине может уничтожить тысячи транзисторов.

- Природные абразивы: До появления синтетических абразивов, таких как электрокорунд, для полировки широко использовались природные материалы. Например, паста ГОИ основана на оксиде хрома, а исторически для полировки металлов применяли крокус (оксид железа) и трепел (диатомовая земля).

- Эффект Ребиндера: Производительность многих финишных процессов можно повысить, используя специальные поверхностно-активные вещества (ПАВ) в составе СОТС или паст. Они проникают в микротрещины на поверхности металла, снижая его прочность и облегчая съем материала. Это явление известно как эффект Ребиндера.

FAQ: Часто задаваемые вопросы

- В чем принципиальное отличие хонингования от внутреннего шлифования?

- Основное отличие в кинематике и способе исправления погрешностей. При шлифовании инструмент (круг) вращается с высокой скоростью, а деталь — с низкой, при этом жесткая система станка обеспечивает точность. При хонинговании инструмент совершает медленное вращение и быстрое возвратно-поступательное движение. Благодаря «плавающей» установке хон самоустанавливается по оси существующего отверстия и эффективно исправляет его погрешности формы (овальность, конусность), в то время как шлифование в большей степени копирует начальную погрешность оси.

Можно ли суперфинишированием исправить большую погрешность формы детали?

- Нет. Суперфиниширование — это процесс с очень малым съемом металла (единицы микрометров). Он предназначен для уменьшения шероховатости и сглаживания микронеровностей (волнистости) после шлифования. Грубые погрешности формы, такие как конусность или овальность, этим методом исправить невозможно.

Почему для доводки используется притир из более мягкого материала, чем деталь?

- Это необходимо для того, чтобы твердые абразивные зерна «шаржировались», то есть внедрялись в поверхность притира и удерживались им. Если бы притир был тверже детали, абразивные зерна царапали бы и его, и деталь, не создавая необходимого режущего эффекта. Мягкий притир (например, из чугуна или меди) работает как носитель абразива.

Как выбор СОТС влияет на процесс тонкого шлифования?

- Выбор СОТС критически важен. Она выполняет три функции: охлаждение (предотвращает прижоги), смазку (уменьшает трение) и удаление стружки и абразивных частиц из зоны резания. Для тонкого шлифования часто используют масляные СОТС или синтетические жидкости с высокими смазывающими свойствами. Чистота СОТС не менее важна: система фильтрации должна удалять мельчайшие частицы, чтобы они не попали под круг и не испортили поверхность.

Что такое «поверхностный наклёп» и как он связан с финишной обработкой?

- Наклёп (или упрочнение) — это изменение структуры и свойств поверхностного слоя металла в результате пластической деформации. Некоторые финишные методы, особенно те, где преобладает пластическое деформирование (полирование, обкатка), создают упрочненный слой с благоприятными сжимающими остаточными напряжениями. Это значительно повышает усталостную прочность и износостойкость детали. Однако чрезмерный наклёп может привести к охрупчиванию поверхности.

Заключение

Финишные методы обработки являются неотъемлемой и критически важной частью современного высокотехнологичного производства. Они перестали быть просто операциями по «наведению блеска» и превратились в сложный инженерный инструмент для создания поверхностей с заданными функциональными свойствами. От правильного выбора и применения технологий тонкого шлифования, хонингования, суперфиниширования или доводки напрямую зависят надежность, ресурс и эффективность работы самых ответственных узлов машин и механизмов.

Дальнейшее развитие этих технологий движется в сторону создания гибридных процессов (например, лазерно-абразивная обработка), применения адаптивных систем управления на базе искусственного интеллекта для контроля качества в реальном времени, а также использования новых абразивных материалов и СОТС для обработки перспективных композитов и сплавов. Глубокое понимание физики каждого процесса позволяет инженерам-технологам не просто следовать инструкциям, а целенаправленно конструировать поверхностный слой детали для решения конкретных эксплуатационных задач.