Содержание страницы

- 1. Сырьевая база для производства силикатных изделий

- 2. Технологический процесс приготовления силикатной смеси

- 3. Технологические схемы и организация производственных линий

- 4. Прессовое оборудование для формования силикатного кирпича

- 5. Сравнительный анализ технологий прессования

- 6. Преимущества и недостатки силикатного кирпича как строительного материала

- 7. Интересные факты о силикатном кирпиче

- 8. Часто задаваемые вопросы (FAQ)

- Заключение

Силикатный кирпич, являясь одним из основных стеновых материалов в современном строительстве, представляет собой искусственный безобжиговый камень правильной формы. Его история началась во второй половине XIX века, когда немецкий ученый Вильгельм Михаэлис в 1880 году запатентовал процесс автоклавной обработки смеси извести и песка, заложив тем самым фундамент для промышленного производства. В отличие от своего древнего аналога — керамического кирпича, требующего высокотемпературного обжига и значительных энергозатрат, силикатный кирпич приобретает свою прочность благодаря химическим реакциям синтеза гидросиликатов кальция в среде насыщенного водяного пара при повышенном давлении и температуре. Этот процесс не только более экономичен, но и позволяет получать изделия с высокой точностью геометрических размеров и стабильными эксплуатационными характеристиками.

Современная технология производства силикатных изделий — это высокомеханизированный и автоматизированный процесс, включающий несколько ключевых этапов: подготовка сырьевой базы, дозирование и смешивание компонентов, прессование изделий-сырцов и финальная автоклавная обработка. Качество конечного продукта напрямую зависит от строгого соблюдения технологических параметров на каждой из этих стадий.

1. Сырьевая база для производства силикатных изделий

Основой для изготовления силикатного кирпича служит тщательно подготовленная формовочная смесь, состоящая преимущественно из минеральных заполнителей и вяжущего вещества. Ключевые компоненты и их роль в формировании структуры материала заслуживают детального рассмотрения.

1.1. Кварцевый песок — структурный каркас кирпича

Основным компонентом, составляющим до 92% массы смеси, является кварцевый песок. Его качество оказывает решающее влияние на прочность, плотность и морозостойкость готового кирпича. К песку предъявляются строгие требования, регламентируемые, в частности, ГОСТ 8736-2014 «Песок для строительных работ. Технические условия». Наиболее важными параметрами являются:

- Зерновой состав (гранулометрия): Оптимальным считается использование песков с модулем крупности в диапазоне 1,2–2,2. Применение песка с рационально подобранным зерновым составом, включающим фракции различного размера, позволяет достичь максимально плотной упаковки частиц. Это минимизирует пористость материала, снижает расход вяжущего и, как следствие, повышает прочность и долговечность кирпича. Ведущие мировые производители часто используют смеси из двух-трех фракций песка для прецизионного контроля над структурой материала.

- Содержание примесей: Присутствие глинистых и пылевидных частиц строго ограничивается (обычно не более 2-3%). Избыток глины обволакивает зерна песка, препятствуя их эффективному сцеплению с известью и приводя к снижению прочности и морозостойкости.

- Минералогический состав: Предпочтение отдается кварцевым или кварцево-полевошпатным пескам с содержанием SiO2 не менее 80-90%.

Средний удельный расход песка на производство 1000 условных кирпичей стандартного размера составляет около 2,32 м3.

1.2. Известь — химически активное вяжущее

В качестве вяжущего материала (до 8-10% от массы) применяется кальциевая негашеная известь, соответствующая требованиям ГОСТ 9179-2018 «Известь строительная. Технические условия». Ее получают путем термического разложения (обжига) известняка (CaCO3) в шахтных печах при температуре 900–1200 °C по реакции: CaCO3 → CaO + CO2↑.

Полученную комовую известь подвергают дроблению и тонкому помолу, зачастую совместно с частью песка, в шаровых барабанных мельницах. Ключевым показателем качества извести является ее активность — содержание оксидов кальция и магния (CaO + MgO), которое должно быть не менее 80%. Высокоактивная известь обеспечивает более быструю и полную реакцию гидратации, что напрямую влияет на скорость набора прочности изделием. Расход извести в среднем составляет 450 кг на 1000 шт. кирпичей.

1.3. Модифицирующие добавки и вода

Для улучшения технологических свойств смеси и эксплуатационных характеристик кирпича могут применяться различные добавки: золы-уноса ТЭС, доменные гранулированные шлаки, пыль цементных производств. Эти компоненты могут проявлять пуццоланическую активность, вступая во взаимодействие с известью и образуя дополнительные прочностные связи в структуре материала.

Вода вводится в смесь для обеспечения процесса гашения извести (CaO + H2O → Ca(OH)2 + Q) и для придания формовочной массе необходимой пластичности для качественного прессования. Формовочная влажность смеси поддерживается в узком диапазоне 6–8%.

1.4. Расчет объема формовочной смеси

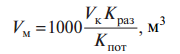

Объем формовочной смеси (массы), необходимый для производства 1000 штук кирпичей, можно определить по эмпирической формуле, учитывающей уплотнение материала в процессе прессования и технологические потери.

Где:

- Vсм — искомый объем силикатной смеси, м3;

- Vк — суммарный объем 1000 шт. готовых кирпичей, м3;

- Kраз — коэффициент разрыхления (уплотнения), отражающий степень сжатия рыхлой массы при прессовании. Его значение варьируется в пределах 1,3–1,7;

- Kпот — коэффициент, учитывающий неизбежные потери формовочной массы в процессе транспортировки и прессования, обычно принимается равным 0,93–0,97.

Зная характеристики целевого изделия (объем, плотность) и состав смеси, можно с высокой точностью рассчитать потребность в каждом из сырьевых компонентов. Примерные данные по расходу приведены в таблице 1.

Таблица 1

Примерный расход сырьевых компонентов на производство 1000 шт. одинарного полнотелого кирпича (250×120×65 мм)

| Параметр расхода | Составляющие сырья | Итоговая формовочная силикатная масса | ||

| Кварцевый песок | Известь (вяжущее) | Техническая вода | ||

| Масса, кг | 2750 | 570 | 300 | 3620 |

| Объем, м3 | 1,96 | 0,74 | 0,3 | 3,0 |

2. Технологический процесс приготовления силикатной смеси

Процесс подготовки смеси является критически важным этапом, от которого зависит однородность и стабильность свойств будущего кирпича. Он включает в себя несколько последовательных операций, реализуемых на специализированном оборудовании.

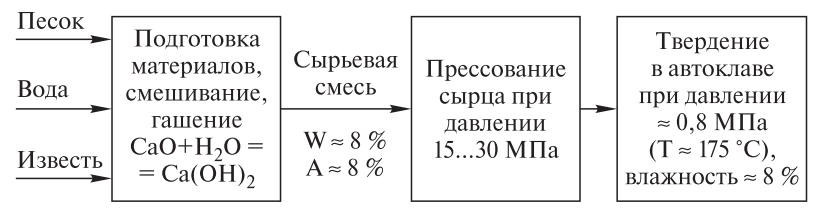

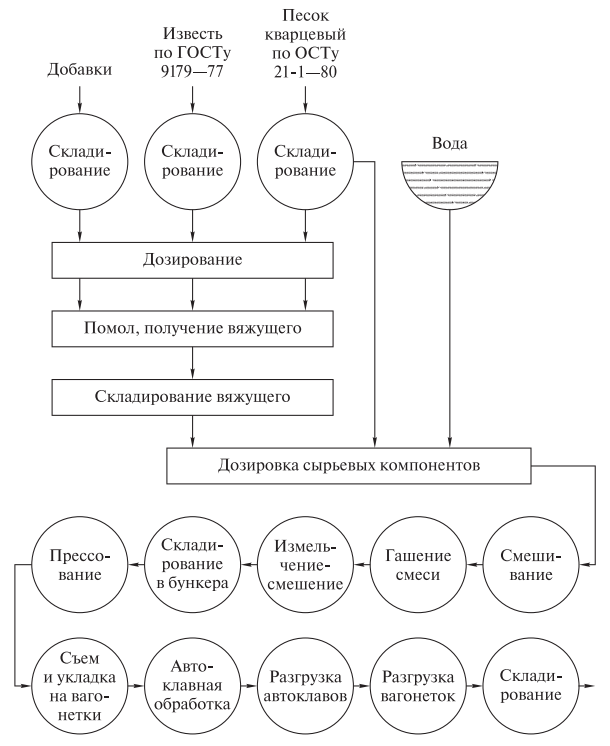

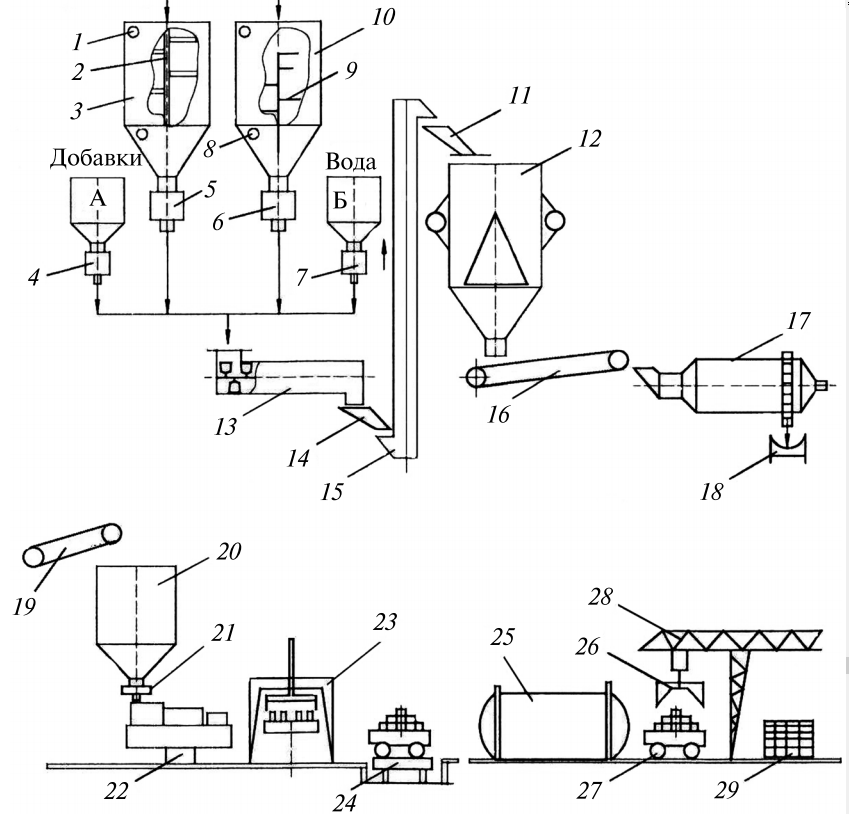

Рис. 1. Функциональная схема основных технологических переделов при производстве силикатного кирпича

На представленной схеме (Рис. 1) наглядно показана последовательность операций: от добычи и подготовки сырья (известняка и песка) до складирования готовой продукции. Ключевыми стадиями являются помол извести, дозирование, смешивание компонентов, гашение смеси в силосах, прессование и автоклавная обработка, которая и придает изделию конечную прочность.

Участок приготовления смеси, схема которого показана на рисунке 2, представляет собой сложный комплекс оборудования, обеспечивающий прием, очистку, дозирование и гомогенизацию компонентов.

Рис. 2. Схема цепей оборудования участка приготовления силикатной смеси: 1 — автотранспорт; 2 — приемные бункера песка и примесей; 3 — питатели песка и примесей; 4 — ленточный конвейер; 5 — грохот; 6, 9 — бункера песка и вяжущего; 7, 8 — дозатор; 10, 12 — лопастной двухвальный смеситель; 11 — силос-реактор; 13 — стержневой смеситель; 14 — плужковый сбрасыватель

Песок доставляется из карьера автотранспортом (1) и выгружается в приемные бункеры (2), оснащенные ленточными питателями (3) для равномерной подачи. Далее по ленточному конвейеру (4) песок поступает на виброгрохот (5) для отсева крупных включений и мусора, после чего направляется в расходный бункер (6). Из бункеров песка (6) и вяжущего (9) компоненты с помощью весовых или объемных дозаторов (7, 8) подаются в двухвальный лопастной смеситель (10) для первичного перемешивания. Полученная смесь направляется в силос-реактор (11), где происходит процесс гашения извести с выделением тепла. Этот процесс может занимать несколько часов и крайне важен для предотвращения появления дефектов («дутиков») в готовом кирпиче. После силоса-реактора смесь подвергается вторичному перемешиванию и увлажнению в смесителе (12) для достижения заданной формовочной влажности, и только после этого по системе конвейеров подается к прессовому отделению.

3. Технологические схемы и организация производственных линий

В зависимости от масштабов производства и номенклатуры выпускаемой продукции, на заводах силикатного кирпича применяются различные схемы организации технологического процесса.

На сегодняшний день получили распространение три основные технологические схемы:

- Централизованная подготовка смеси: Вся формовочная масса готовится в едином смесительном узле и затем распределяется по расходным бункерам отдельных прессов. Эта схема оптимальна для крупных предприятий с годовой мощностью в десятки миллионов штук кирпича, так как она позволяет централизовать контроль качества смеси и эффективно использовать мощное смесительное оборудование. Недостатком является меньшая гибкость при необходимости выпуска продукции разного состава.

- Индивидуальная подготовка смеси: Каждый пресс или небольшая группа прессов оснащается собственным комплектом оборудования для приготовления смеси. Такая схема характерна для заводов с небольшим (2–3) количеством прессов. Она обеспечивает высокую гибкость производства, но может требовать больших капитальных затрат на оборудование в расчете на единицу продукции.

- Смешанная (комбинированная) схема: Предусматривает централизованное дозирование и первичное смешивание компонентов, а окончательное увлажнение и гомогенизация происходят в индивидуальных смесителях у каждого пресса. Эта схема сочетает в себе преимущества первых двух.

Зарубежные предприятия активно внедряют агрегатно-поточные и конвейерные технологические схемы с высоким уровнем автоматизации, минимизируя ручной труд и повышая стабильность производственного цикла.

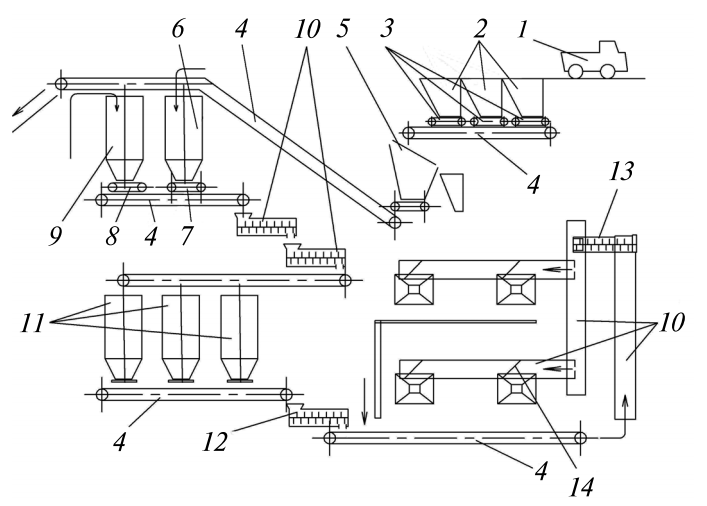

Рис. 3. Принципиальная технологическая схема производства силикатного кирпича

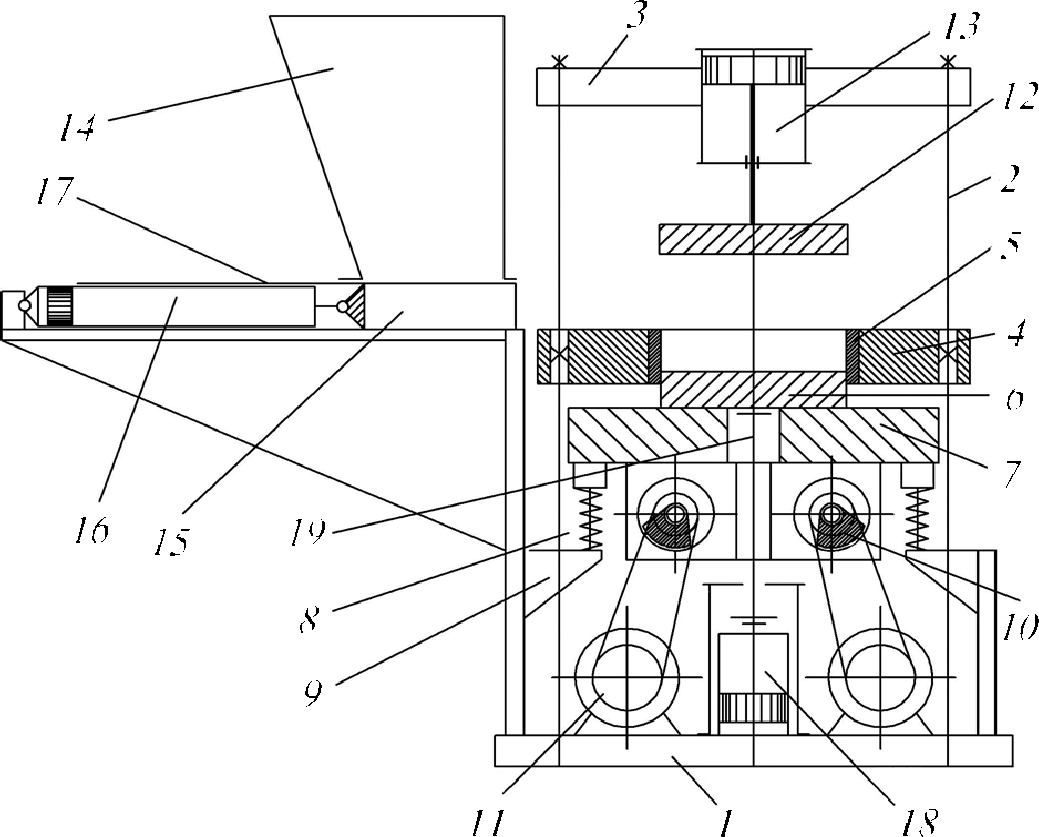

Рис. 4. Схема цепей оборудования технологической линии с индивидуальной подготовкой формовочной массы: 1, 8 — указатель уровня; 2, 9 — сводообрушитель; 3, 10, 20 — бункера; 4, 5, 6, 7 — дозатор, питатель; 11, 14 — воронки; 12 — силос-реактор; 13 — смеситель; 15 — элеватор; 16, 18, 19 — конвейеры; 17 — измельчитель-смеситель; 21 — питатель тарельчатый; 22 — пресс; 23 — автомат-укладчик; 24 — тележка передаточная; 25 — автоклав; 26 — захват; 27 — вагонетка автоклавная; 28 — кран; 29 — склад

На рисунке 4 детально показана компоновка оборудования для линии с индивидуальной подготовкой смеси. От бункеров (3, 10) сырье через дозаторы и питатели (4-7) поступает в силос-реактор (12) и смеситель (13). Готовая масса элеватором (15) и конвейерами (16, 18, 19) подается в расходный бункер пресса (20). После прессования (22) кирпич-сырец автоматом-укладчиком (23) помещается на автоклавные вагонетки (27), которые транспортируются в автоклав (25). Готовая продукция краном (28) с захватом (26) перемещается на склад (29).

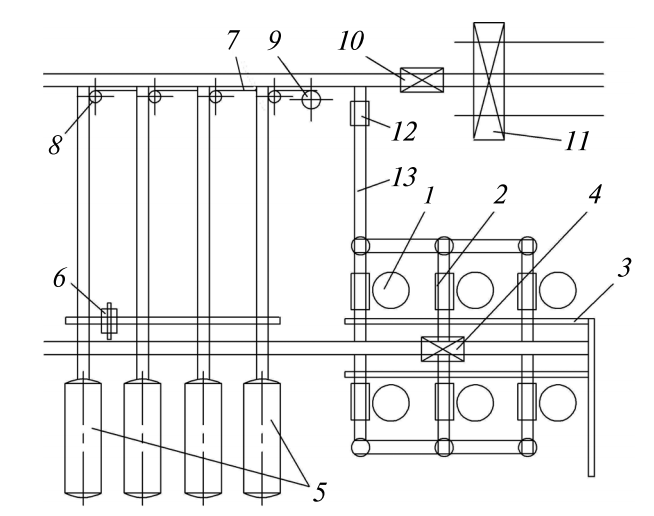

Рис. 5. Схема цепей оборудования участка формования и автоклавной обработки: 1 — пресс; 2 — автомат-укладчик; 3 — система собирания просыпи и транспортирования в смеситель; 4 — передаточная тележка; 5 — автоклав; 6 — тягач; 7 — канат вытягивания вагонеток из автоклава; 8 — блок; 9 — лебедка; 10 — передаточная тележка транспортировки вагонеток на разгрузку; 11 — кран с грейферным захватом; 12 — пост чистки вагонеток; 13 — линия поворота пустых вагонеток

Участок формования является сердцем завода. Он включает пресс (1) с автоматом-укладчиком (2), систему сбора просыпи (3) для возврата материала в цикл, а также сложную транспортную систему на базе передаточных тележек (4, 10) и тягачей (6) для перемещения вагонеток с сырцом в автоклавы (5) и с готовой продукцией на посты разгрузки и чистки (12).

4. Прессовое оборудование для формования силикатного кирпича

Метод полусухого прессования является основным способом формования силикатного кирпича. Для этой цели применяются различные типы прессов, выбор которых зависит от требуемой производительности и ассортимента продукции.

4.1. Конструкция и принцип действия револьверного кривошипно-рычажного пресса

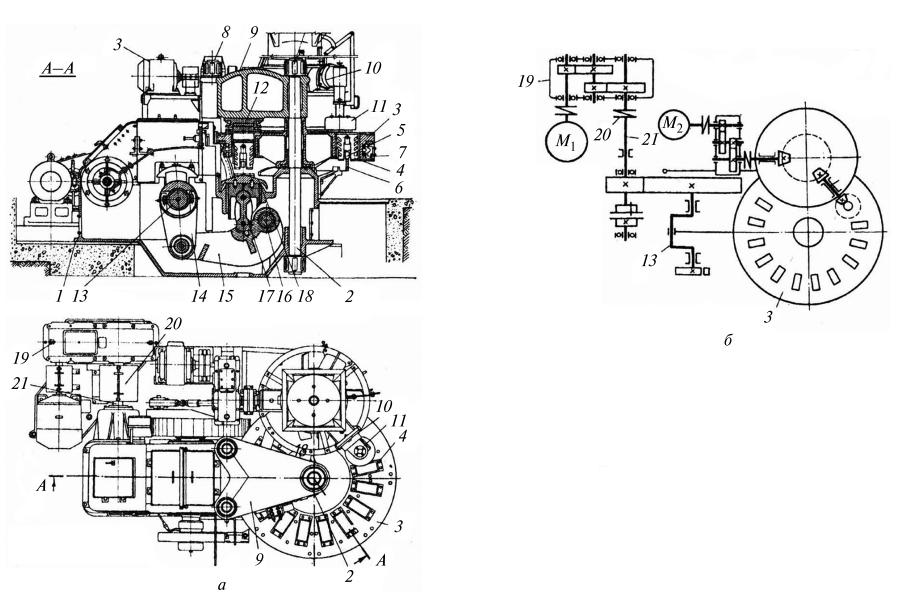

Для массового производства полнотелого одинарного и полуторного кирпича наибольшее распространение в отечественной промышленности получили револьверные прессы с механическим приводом кривошипно-рычажного типа. Это высокопроизводительные трехпозиционные полуавтоматы карусельного типа.

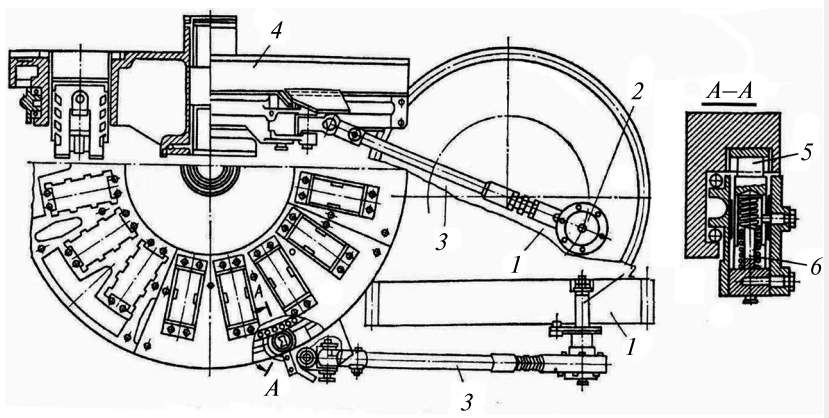

Рис. 6. Пресс для изготовления силикатного кирпича: а — общий вид; б — кинематическая схема; 1 — плита; 2 — колонна; 3 — стол; 4 — штамп; 5 — ролик; 6 — полукольцо; 7 — кольцо; 8 — болты; 9 — траверса; 10 — коробка; 11 — щетка; 12 — контрштамп; 13 — коленчатый вал; 14 — шатун; 15 — рычаг; 16 — ось; 17 — колено; 18 — поршень; 19 — редуктор; 20 — муфта; 21 — приводной вал

Конструкция пресса (рис. 6) базируется на массивной литой станине с фундаментной плитой (1) и центральной колонной (2), которая служит осью вращения для поворотного (револьверного) стола (3). В столе радиально расположены шестнадцать пресс-форм, в которые вставлены нижние штампы (пуансоны) (4). Рабочий цикл происходит на трех позициях:

- Позиция наполнения: Две пресс-формы заполняются силикатной смесью из питателя-мешалки.

- Позиция прессования: Стол поворачивается, и формы оказываются под механизмом прессования. Давление от коленчатого вала (13) через систему шатуна (14) и рычагов (15, 17) передается на поршень (18), который осуществляет двустороннее сжатие смеси между нижним (4) и верхним (контрштампом 12) пуансонами.

- Позиция выталкивания: На следующей позиции готовые кирпичи-сырцы выталкиваются из форм на уровень стола специальным механизмом для последующего съема автоматом-укладчиком.

Рис. 7. Приводное устройство пресса: 1 — фрикционная муфта; 2 — шестерня; 3 — рычаг; 4 — зубчатое колесо; 5 — коленчатый вал

Привод прессового механизма (рис. 7) осуществляется от электродвигателя через редуктор на приводной вал. При включении фрикционной муфты (1) рычагом (3), вращение через пару шестерен (2, 4) передается на коленчатый вал (5), приводя в действие прессовый механизм.

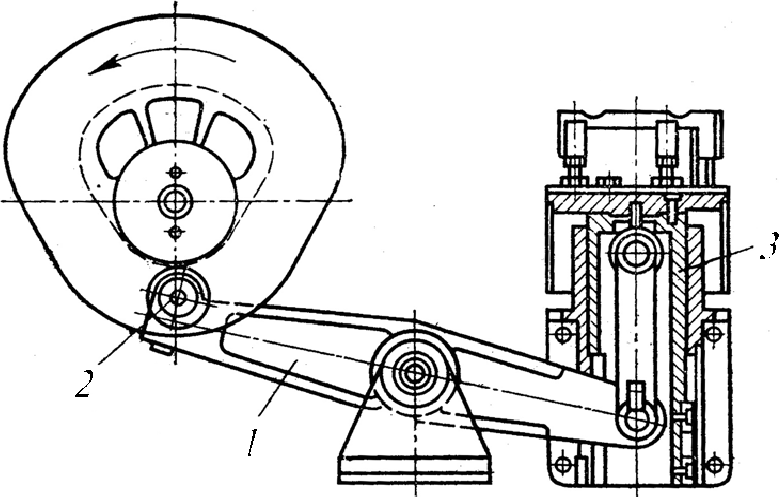

Рис. 8. Привод стола пресса: 1 — зубчатое колесо; 2, 5 — палец; 3 — шатун; 4 — стол; 6 — пружина

Периодический поворот стола (4) на 1/8 оборота (рис. 8) осуществляется храповым механизмом, приводимым в движение шатуном (3) от главного вала. В момент прессования стол надежно фиксируется тормозным устройством.

Рис. 9. Выталкивающий механизм: 1 — двуплечный рычаг; 2 — поршень; 3 — кулачок

Выталкивающий механизм (рис. 9) приводится в действие кулачком (3), установленным на коленчатом валу. Кулачок воздействует на двуплечий рычаг (1), который через поршень (2) поднимает штампы с готовыми кирпичами на уровень стола.

Технические характеристики пресса: производительность до 3600 кирпичей в час (1 кирпич в секунду), максимальное усилие прессования до 12 МН, удельное давление прессования до 20 МПа. Мощность электродвигателя привода пресса составляет 20 кВт, питателя-мешалки — 10 кВт.

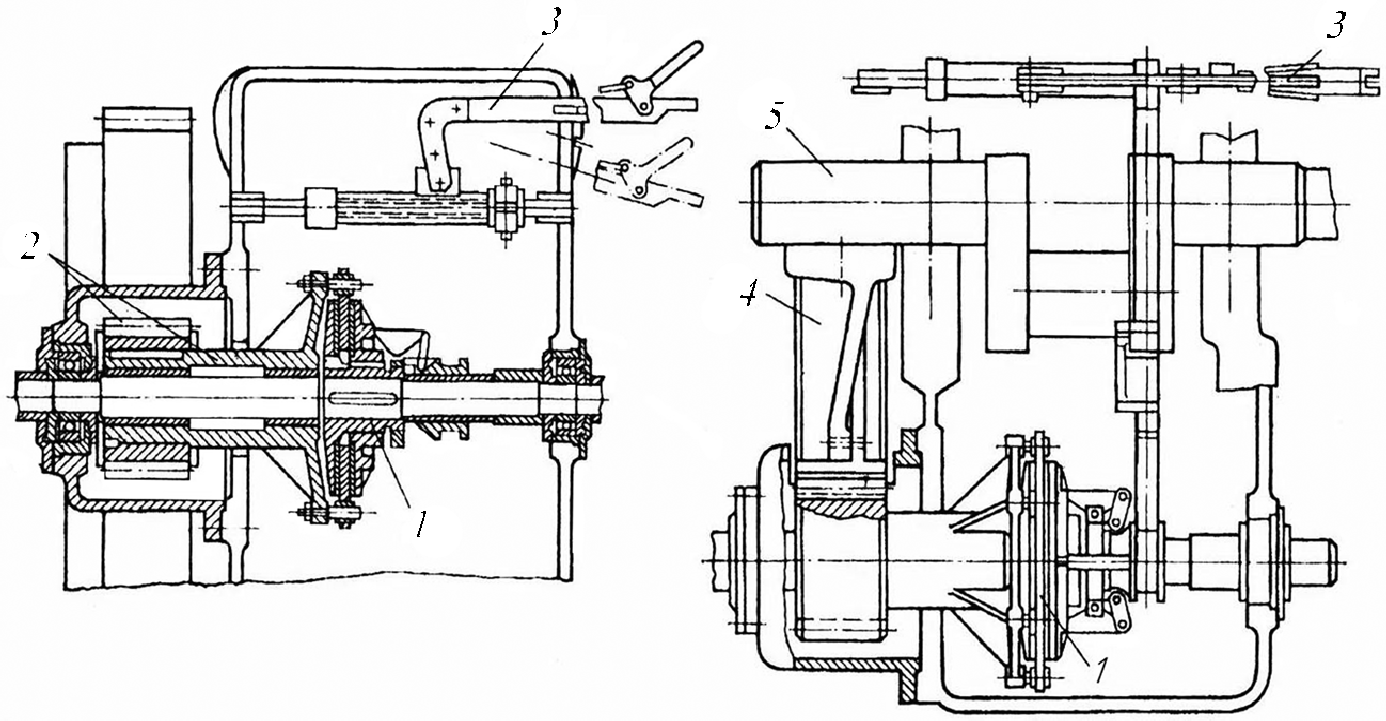

4.2. Вибропрессы: универсальность и широкий ассортимент

Вибропрессы представляют собой альтернативный класс оборудования, используемый для формования широкого спектра изделий из полусухих силикатных и бетонных смесей. Их ключевой особенностью является сочетание статического давления с высокочастотной вибрацией, что позволяет уплотнять смесь с меньшим усилием и формовать изделия сложной конфигурации (пустотелые блоки, тротуарная плитка, бордюрные камни).

Рис. 10. Принципиальная схема вибропресса с выталкиванием сырца вверх: 1 — станина; 2 — колонна; 3 — траверса; 4 — стол; 5 — форма; 6 — нижний пуансон; 7 — вибростол; 8 — пружинные элементы; 9 — опоры пружинных элементов; 10 — вибратор; 11 — двигатель; 12 — верхний пуансон; 13 — пневмоцилиндр; 14 — бункер со смесью; 15 — каретка; 16 — цилиндр привода каретки; 17 — шибер закрытия отверстия бункера; 18 — цилиндр выталкивания; 19 — шток цилиндра выталкивания

Принцип работы вибропресса (рис. 10) заключается в следующем: на вибростол (7) с вибратором (10) устанавливается поддон, на него — матрица (форма) (5). С помощью каретки (15) из бункера (14) форма заполняется смесью. Затем опускается верхний пуансон (12), который создает статическое давление с помощью пневмо- или гидроцилиндра (13). Одновременно включается вибратор, и за счет вибрации и давления происходит интенсивное уплотнение смеси. По окончании цикла матрица поднимается, а готовое изделие остается на поддоне, который затем отправляется на дальнейшую обработку.

Вибропрессы делятся на две большие группы: простые установки с ручными операциями и высокопроизводительные автоматизированные линии. Сменная формооснастка (матрица и пуансоны) является дорогостоящим, но ключевым элементом, позволяющим быстро переналадить пресс на выпуск другой продукции.

Таблица 2

Основные технические характеристики некоторых моделей вибропрессовых линий

| Технический параметр | Модификация технологической линии | ||||

| KR-260 | KR-261 | KR-281 | KR-282 (с лицевым слоем) | KR-251 | |

| Производительность по стеновым блокам, шт./час | 100 | 100 | 360 | 360 | 500 |

| Продолжительность цикла формования, с | 30…40 | 10…30 | 12…30 | 12…30 | 20…45 |

| Размеры технологического поддона, мм | н/д | н/д | 750×550×40 | н/д | 1200×650×40 |

| Суммарная установленная мощность, кВт | 4 | 4 | 6,5 | 6,5 | 13,6 |

| Габариты установки (Д×Ш×В), м | 1,22×1,14×3,23 | 3,86×3,23×1,14 | 4,55×1,37×3,22 | 6,53×1,37×3,22 | 7,35×5,5×3,55 |

| Масса, т | 1,25 | 2,2 | 2,1 | 2,2 | н/д |

5. Сравнительный анализ технологий прессования

Выбор между револьверным механическим прессом и вибропрессом диктуется производственными задачами. Для наглядности их ключевые отличия сведены в таблицу.

Таблица 3

Сравнение револьверных прессов и вибропрессов

| Параметр | Револьверный кривошипно-рычажный пресс | Вибропресс |

|---|---|---|

| Принцип действия | Статическое двустороннее сжатие высоким давлением | Сочетание умеренного статического давления и вибрации |

| Основная продукция | Полнотелый и пустотелый силикатный кирпич | Стеновые блоки, тротуарная плитка, бордюры, элементы благоустройства |

| Производительность | Очень высокая (до 3600 шт./час) | От низкой до высокой (100-1000 изделий/час) в зависимости от модели |

| Гибкость производства | Низкая, настроен на один-два типоразмера | Высокая, быстрая смена формооснастки для разной продукции |

| Энергопотребление | Высокое из-за мощного привода | Умеренное, основной потребитель — виброузел |

| Износ оснастки | Высокий из-за больших усилий прессования | Высокий, абразивный износ и усталостные разрушения |

6. Преимущества и недостатки силикатного кирпича как строительного материала

Как и любой материал, силикатный кирпич обладает рядом сильных сторон и ограничений, которые необходимо учитывать при проектировании и строительстве.

Преимущества:

- Высокая точность геометрии: Метод прессования и отсутствие усадки при твердении обеспечивают минимальные отклонения в размерах, что упрощает кладку и снижает расход раствора.

- Отличная звукоизоляция: Благодаря высокой плотности (1400-1900 кг/м³) силикатный кирпич эффективно поглощает воздушный шум, делая его предпочтительным материалом для межквартирных и межкомнатных перегородок.

- Экологичность: Производится из природных компонентов (песок, известь, вода) без применения химических добавок.

- Экономичность: Себестоимость производства силикатного кирпича, как правило, ниже, чем керамического, за счет меньших энергозатрат.

- Эстетика: Белый цвет кирпича является отличной основой для дальнейшей отделки или может использоваться как финишный в современных архитектурных решениях. Возможность пигментации позволяет получать цветные кирпичи.

Недостатки:

- Высокое водопоглощение: Силикатный кирпич гигроскопичен, поэтому его применение ограничено в конструкциях, подверженных постоянному воздействию влаги (фундаменты, цоколи, стены подвалов).

- Низкая жаростойкость: При температурах свыше 600 °C гидросиликаты кальция начинают разрушаться, поэтому силикатный кирпич непригоден для кладки печей, каминов и дымоходов.

- Повышенная теплопроводность: По сравнению с пустотелым керамическим кирпичом или газобетоном, силикатный кирпич обладает более высокой теплопроводностью, что требует устройства дополнительного слоя теплоизоляции для наружных стен.

7. Интересные факты о силикатном кирпиче

- Процесс набора прочности силикатным кирпичом не заканчивается после выхода из автоклава. На протяжении всего срока службы он медленно взаимодействует с углекислым газом (CO₂) из воздуха, что приводит к карбонизации гидрата оксида кальция и дополнительному упрочнению материала.

- Энергоемкость производства 1 м³ силикатного кирпича в 2-3 раза ниже, чем 1 м³ керамического, что делает его более предпочтительным с точки зрения углеродного следа.

- Первый завод по производству силикатного кирпича на территории Российской империи был построен в 1899 году.

- Технология автоклавного синтеза, используемая при производстве силикатного кирпича, также лежит в основе производства ячеистых бетонов (газобетона, пенобетона).

8. Часто задаваемые вопросы (FAQ)

- Вопрос: Чем принципиально силикатный кирпич отличается от керамического?

- Ответ: Главное отличие в составе и способе производства. Керамический кирпич делают из глины путем обжига при температуре ~1000 °C. Силикатный — из смеси песка и извести путем автоклавной обработки (обработка паром при ~200 °C и давлении 8-12 атмосфер). Как следствие, они имеют разный цвет, вес, теплопроводность и области применения.

- Вопрос: Можно ли использовать силикатный кирпич для строительства фундамента?

- Ответ: Категорически нет. Из-за высокого водопоглощения и низкой морозостойкости в водонасыщенном состоянии силикатный кирпич быстро разрушится в грунте. Для фундаментов и цоколей следует использовать полнотелый керамический кирпич или бетонные блоки.

- Вопрос: Что означают марки кирпича по прочности (М150) и морозостойкости (F50)?

- Ответ: Марка по прочности (М) показывает, какую нагрузку в кг на 1 см² может выдержать кирпич. М150 означает прочность на сжатие 150 кгс/см² или 15 МПа. Марка по морозостойкости (F) показывает, сколько циклов попеременного замораживания и оттаивания в водонасыщенном состоянии выдерживает материал без видимых признаков разрушения. F50 означает 50 таких циклов.

- Вопрос: Почему так важен процесс гашения извести в силосе-реакторе?

- Ответ: Если в смеси останутся не погасившиеся частицы извести (CaO), они вступят в реакцию с водой уже в готовом кирпиче. Эта реакция сопровождается увеличением объема, что создает внутренние напряжения и приводит к появлению трещин и отколов на поверхности изделия — так называемых «дутиков». Выдержка в силосе-реакторе гарантирует полноту гидратации.

Заключение

Технология производства силикатного кирпича, пройдя путь развития длиной почти в полтора века, остается востребованной и актуальной. Благодаря оптимальному сочетанию прочностных характеристик, экономической эффективности и экологичности, этот материал прочно занимает свою нишу на рынке стеновых изделий. Дальнейшее совершенствование технологии направлено на повышение энергоэффективности оборудования, расширение номенклатуры продукции за счет использования вибропрессования, а также на модификацию состава смеси для получения изделий с улучшенными теплоизоляционными свойствами и пониженным водопоглощением. Автоматизация и роботизация производственных линий позволяют не только повысить производительность, но и обеспечить стабильно высокое качество, отвечающее самым строгим современным стандартам.