Содержание страницы

1. Бункера

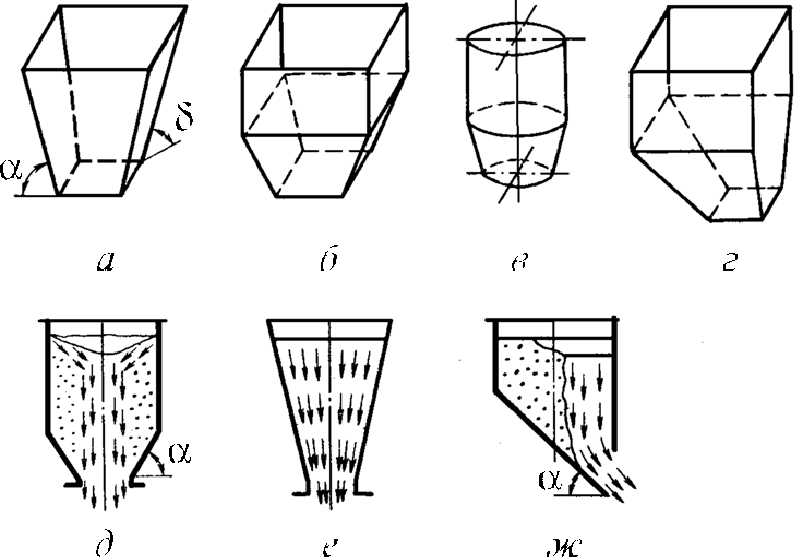

При производстве строительных материалов и изделий применяют различное вспомогательное оборудование — бункера, затворы, питатели. Бункера представляют собой емкости для кратковременного хранения материалов. Их устанавливают в начальных и конечных технологических постах транспортирования материалов, в местах перегрузок, а также используют в качестве промежуточных емкостей, обеспечивающих стабильную работу оборудования при неравномерном поступлении материалов, или для обеспечения работы машин циклического и непрерывного действия. В зависимости от назначения и условий работы бункера по форме разделяют на пирамидальные (рис. 1, а), призматически-пирамидальные (рис. 1, б, г), цилиндрические (рис. 1, в). Разгрузка материалов из бункеров может быть нормальной (рис. 1, д), при которой перемещается материал, находящийся над выходным отверстием, гидравлической (рис. 1, е), когда движется весь материал, находящийся в бункере, и смешанной (рис. 1, ж).

Рис. 1. Схемы бункеров и разгрузки: а — пирамидальный бункер; б, г — призматически-пирамидальный; в — цилиндрический; д — нормальная разгрузка; е — гидравлическая; ж — смешанная

Расход материала, м3/ч, из бункера определяется так же, как и для транспортных устройств непрерывного действия:

![]() (1)

(1)

где F — площадь выходного отверстия, м2; v — скорость истечения материала, м/с.

Скорости истечения материалов рекомендуется определять по следующим зависимостям:

при нормальном истечении

![]() (2)

(2)

при гидравлическом истечении

![]() (3)

(3)

где λ — коэффициент истечения, определяется опытным путем; для пылевидных и влажных материалов λ = 0,22, для кусковых λ = 0,4 и для зернистых λ = 0,6; g — гидравлический радиус отверстия, равный отношению его площади F к периметру А, м; h — высота материала в бункере, м.

Минимальная площадь выходного отверстия

![]() (4)

(4)

где dср — поперечный размер типичного куска, м; φ — угол внутреннего трения.

Для обеспечения свободного истечения материала из бункера необходимо выполнить условие

![]() (5)

(5)

где δ — угол наклона ребра бункера; f = fs/sin β/2 — приведенный коэффициент трения (здесь fs — коэффициент внешнего трения материала о стенки; β — угол между наклонными гранями).

Угол δ должен быть больше угла естественного откоса материала в покое. Для уменьшения сводообразования размер выходного отверстия следует принимать не менее 3dср. Для облегчения разгрузки материала стенкам бункера можно сообщать вибрацию или применять аэрирование. Для предотвращения самопроизвольного выхода материала из бункеров применяют затворы или питатели.

2. Затворы бункеров

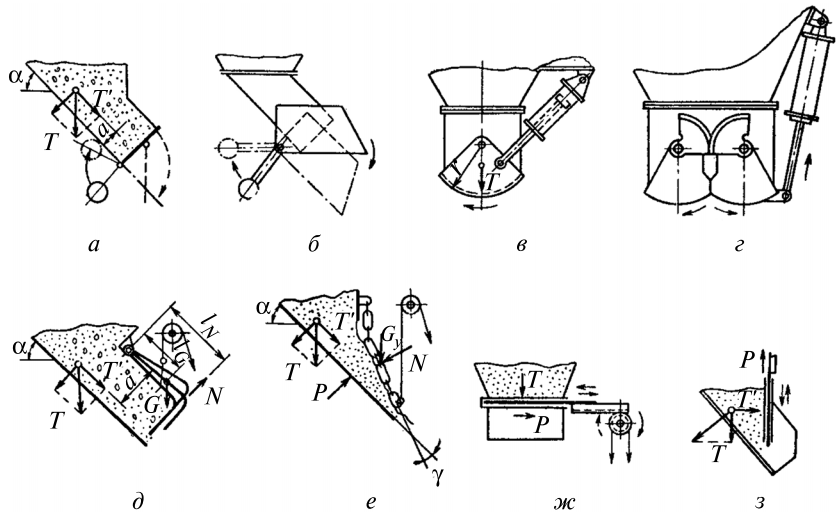

Затворы предназначены для перекрывания выпускных отверстий бункеров. Наиболее распространенные схемы затворов показаны на рис. 2.

Рис. 2. Схемы затворов: а — клапанный откидной; б — клапанный подпорный; в, г — секторные; д — пальцевый; е — цепной; ж, з — шиберные

Клапанный откидной затвор (рис. 2, а) применяют для бункеров малого объема, когда они разгружаются за один прием.

Клапанный подпорный затвор (рис. 2, б), применяемый для бункеров малой и средней вместимости для зернистых и кусковых материалов, перекрывает выпускное отверстие под нагрузкой. Наличие угла наклона лотка дает возможность регулировать скорость выхода материала. Секторными затворами (рис. 2, в, г) для мелкозернистых материалов и пластичных сред (бетоны, растворы) можно регулировать сечения выходящего потока материала. Затворами управляют вручную, при помощи пневмоцилиндров или других видов приводов. Секторные затворы воспринимают полную вертикальную нагрузку Т.

Пальцевый и цепной затворы (рис. 2, д, е) применяют для крупнокусковых материалов; шиберные (рис. 2, ж, з) — для порошкообразных. Они могут быть установлены в горизонтальном, вертикальном или наклонном положении.

3. Питатели

Назначение питателей

Питатели применяют для равномерной подачи материалов из бункеров в дозаторы, транспортирующие машины и другое технологическое оборудование. По характеру движения рабочих органов различают питатели с непрерывным движением рабочего органа по замкнутому контуру (ленточные, цепные, пластинчатые); с колебательным (вибрационные, секторные, лотковые, ячейковые); с вращательным (винтовые, барабанные, тарельчатые).

Питатели выполняют также функции затворов.

Питатели с непрерывным движением рабочих органов

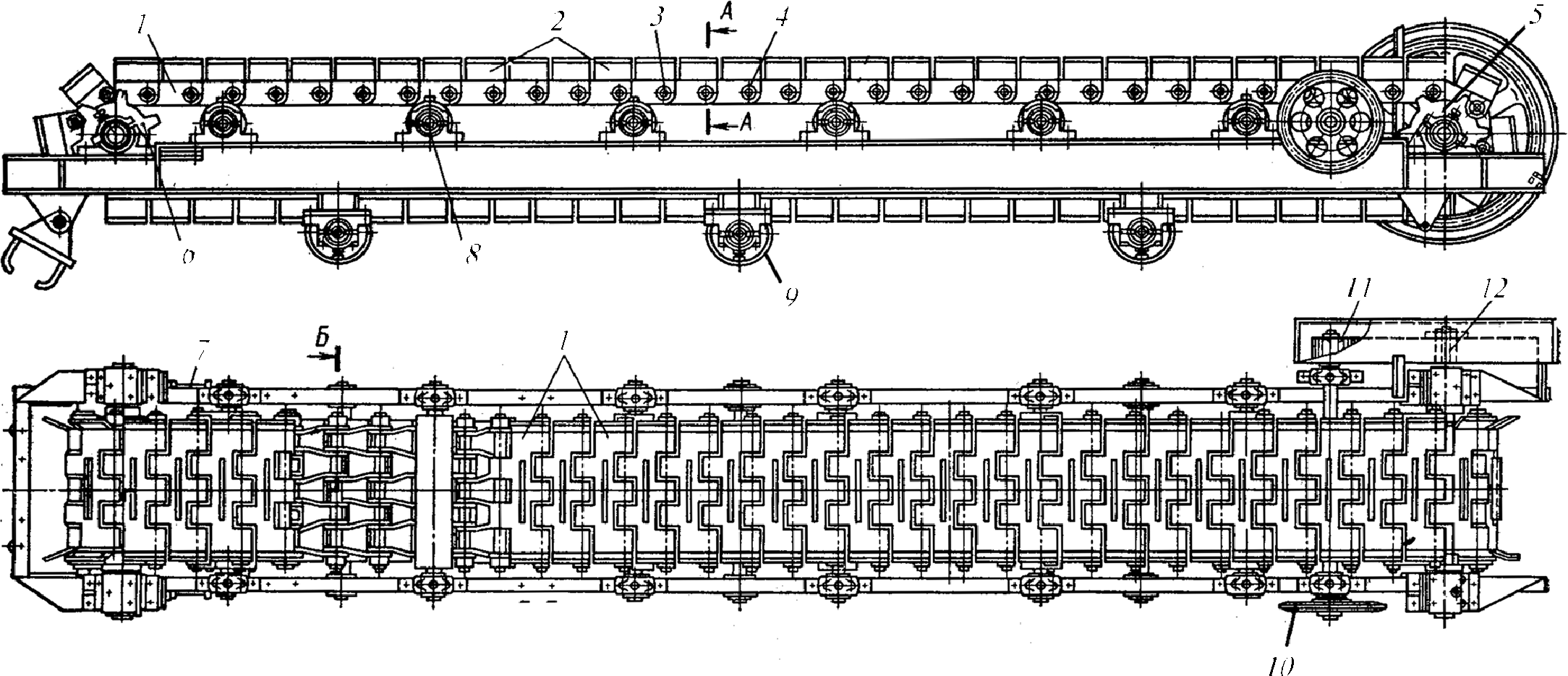

Для подачи крупнокусковых материалов в дробилки и другое оборудование применяют пластинчатые питатели. Эти питатели изготовляют для тяжелых, средних и легких условий работы, при транспортировании материалов крупностью до 1300, 500 и 200 мм соответственно.

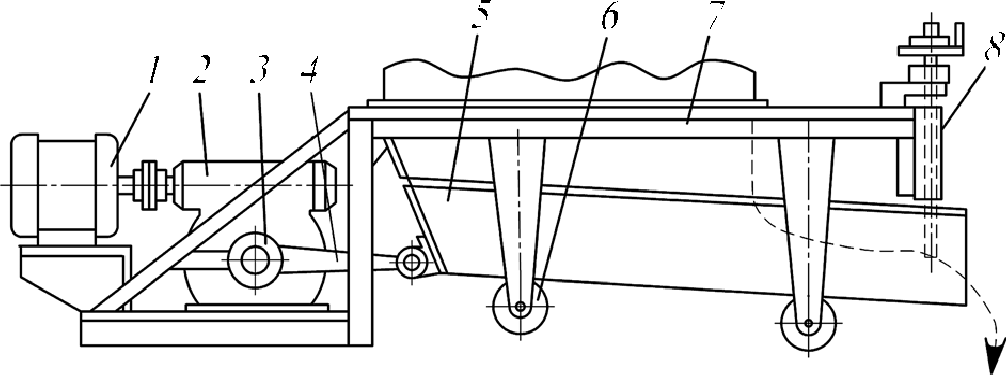

Пластинчатый питатель (рис. 3) имеет цепной рабочий орган, состоящий из звеньев-пластин 1 с бортами 2. Звенья-пластины соединены пальцами 3, на которых установлены ролики 4. Движение пластинчатой цепи сообщается тяговой звездочкой 5, зубья которой захватывают ролики 4. Привод питателя состоит из двигателя, редуктора, цепной передачи, передающей вращение звездочке 10, и далее через зубчатую пару 11 на приводной вал 12. Цепь натягивается винтовым устройством 7, перемещающим звездочку 6, и поддерживается роликами 8 и 9. Питатели выполнены с пластинами шириной 400…1800 мм.

Рис. 3. Пластинчатый питатель

Производительность пластинчатого питателя, м3/ч:

П = 3600Bhvφ, (15)

где B — ширина пластин, м; h — высота бортов, м; v — скорость движения цепи, м/с; φ — коэффициент заполнения, φ = 0,7÷0,8.

Скорость движения цепи питателей в зависимости от его типа 0,05…0,15 м/с. Ширина пластин должна в 1,8…2,0 раза превышать размер в поперечном сечении максимального куска.

Мощность привода питателя, кВт:

![]() (16)

(16)

где П — производительность питателя, т/ч; L — длина питателя, м; w — коэффициент сопротивления движению, w = 0,1; α — угол наклона питателя, град; v — скорость движения ленты, м/с.

Для выдачи из бункеров сыпучих материалов и бетона применяют ленточные питатели, которые представляют собой ленточные транспортеры небольшой длины с бортами. Производительность питателей рассчитывается по общим формулам с учетом наличия бортов. Усилие в тяговом органе питателя существенно превышает усилие в транспортерах вследствие преодоления сопротивления движению ленты с материалом и силы трения о ленту столба материала, находящегося в бункере.

Тяговое усилие в ленте, Н:

P = wп(q + 2qл)gL + f0Fhρg, (17)

где wп — коэффициент сопротивления движению, равный для питателей 0,2; q — масса материала на единице длины ленты, кг/м; qл — масса единицы длины ленты, кг/м; L — длина питателя; f0 — коэффициент внутреннего трения материала; F — площадь выходного отверстия бункера, м2; h — высота столба материала в бункере, м; ρ — объемная масса материала, кг/м3; g — ускорение свободного падения, м/с2.

Мощность двигателя питателя, кВт:

N = Pv/(1000η), (18)

где v — скорость ленты, м/с; η — КПД привода.

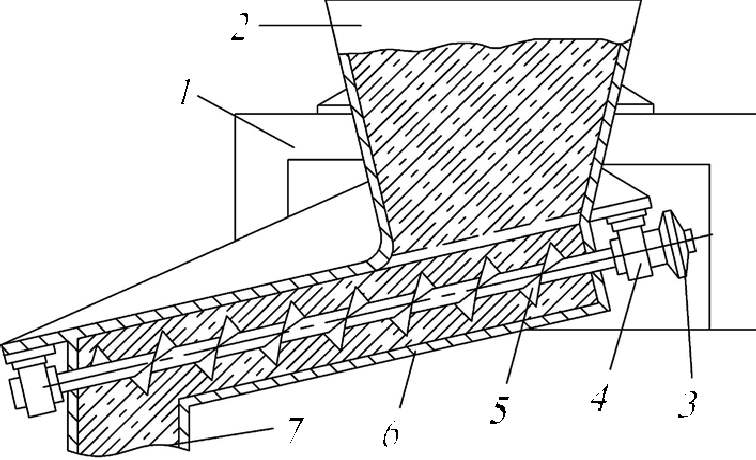

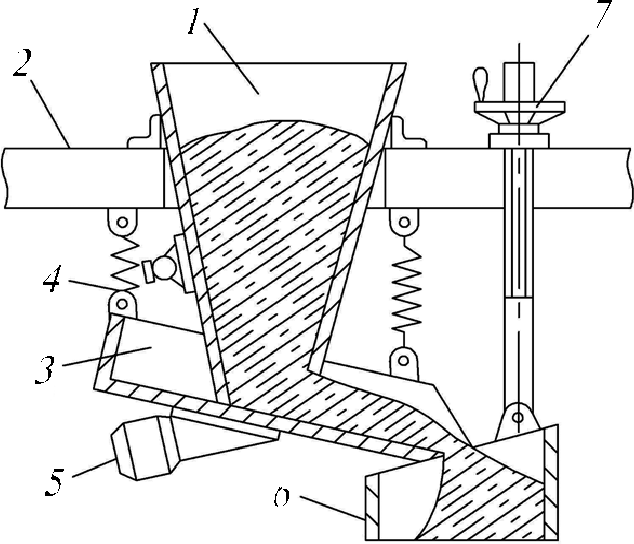

Винтовой питатель (рис. 4) состоит из рамы 1, бункера 2, приводной звездочки 3 цепной передачи, вращающегося винтового вала 5 в подшипниковых опорах 4 корпуса 6, разгрузочного лотка 7. Вращающийся винтовой вал транспортирует смесь из бункера и выгружает ее в разгрузочный лоток. Применяется для транспортирования сыпучих материалов, цемента, а также бетонов и растворов.

Рис. 4. Винтовой питатель

Производительность винтового питателя, м3/ч:

![]() (19)

(19)

где D, d — диаметр винта и вала, м; n — частота вращения винта, с–1; s — шаг винта, м; ψ — коэффициент заполнения, ψ = 0,4÷0,9; k — коэффициент изменения производительности при наклоне питателя от 0 до 20°, k = (1,0÷0,65).

Питатели с колебательным движением рабочих органов

Для этих питателей характерно возвратно-поступательное перемещение рабочих органов при подаче материала.

Лотковые питатели применяют для подачи сыпучих и средней крупности кусковых материалов. Их производительность составляет до 250 м3/ч.

Лотковый питатель (рис. 5) состоит из рамы 7, на которой установлен лоток 5, опирающийся на ролики 6, и привод, состоящий из двигателя 1 и редуктора 2. Выходные валы редуктора имеют кривошипы 3, при вращении которых через шатун 4 лотку сообщается возвратно-поступательное перемещение. При поступательном движении лотка вперед часть материала выносится из зоны питающей воронки, а при обратном ходе материал сбрасывается с лотка. Над выходной частью лотка установлен шибер 8, при помощи которого регулируется сечение потока материала.

Производительность лоткового питателя, м3/ч:

П = 3600Bhsnφ, (11.20)

где B — ширина лотка, м; h — высота слоя материала на лотке, равная расстоянию между лотком и нижней кромкой шибера, м; s = 2e — ход лотка (здесь e — эксцентриситет кривошипа), м; n — частота вращения вала кривошипа, об/ч; φ — коэффициент заполнения, равный 0,7…0,8.

Рис. 5. Лотковый питатель

Сопротивление перемещению лотка равно сумме из сопротивлений перекатыванию лотка по роликам и сдвига материала по материалу в зоне активного давления под бункером.

Общая нагрузка на ролики, Н:

P = T + G0 + Gм, (21)

где T = Fhбρg — нагрузка на лоток в зоне активного давления, Н (здесь F — площадь сечения выходного отверстия бункера, м2; hб — высота столба материала в бункере, м; ρ — объемная масса материала, кг/м3); G0 — сила тяжести лотка, Н; Gм = BhлLδg — сила тяжести материала в лотке, Н; B — ширина лотка, м; hл — высота слоя материала в лотке, м; L — длина лотка, м.

Сопротивление перемещению лотка, Н:

W = Pkw + Tf0, (22)

где kw — коэффициент сопротивления перекатыванию лотка по роликам, kw = 0,1; f0 — коэффициент внутреннего трения в материале.

Мощность привода, кВт:

N = kзW2sn/(1000η), (23)

где kз — коэффициент запаса; s — ход лотка, мм; n — число ходов лотка в секунду; η — КПД привода.

Вибрационный лотковый питатель (рис. 6) применяется для транспортирования сыпучих материалов, а также бетонов и растворов. Питатель состоит из бункера 1, установленного на раме 2, лотка 3, установленного на раме под бункером на виброизолирующих элементах 4 и снабженного электромагнитным вибровозбудителем 5, насадки 6, механизма наклона 7.

Рис. 6. Вибролотковый питатель

Производительность вибролоткового питателя, м3/ч:

Пв.п = 3600Bhaωcos βk,

где B — ширина лотка, м; h — высота слоя материала на лотке, м; a — амплитуда колебаний лотка, м; ω — угловая скорость лотка, с–1; β — угол между направлением действия вынуждающей силы, генерируемой вибровозбудителем, и направлением движения лотка питателя, град; k — коэффициент, учитывающий свойства смеси.

4. Дозаторы

Общие сведения, классификация дозаторов

Дозаторы применяют при производстве бетонных смесей и строительных растворов, шихты на стекольных и керамических заводах и в других отраслях. От точности дозирования во многом зависит качество продукции.

Классификация дозаторов:

- по характеру работы дозаторы разделяются на цикличные и непрерывные. В цикличных дозаторах отмеривание порции материала происходит в мерной или весовой емкостях (бункерах) и затем высыпается. Дозаторы непрерывного действия подают непрерывный поток материала с заданными параметрами (объемной или массовой производительностью);

- по принципу действия делятся на объемные и весовые. Объемные дозаторы просты по конструкции, материалы в них отмеривают по объему. Однако они не обеспечивают требуемую точность компонентов бетонных смесей (по ГОСТу ±2 % для вяжущих, воды и добавок, ±2,5 % для заполнителей). Объемные дозаторы применяют в бетоносмесительных установках только для дозирования воды и жидких добавок. Весовые дозаторы сложны по конструкции, но обеспечивают точность дозирования в соответствии с предъявляемыми требованиями к составу смесей;

- по способу управления: с ручным, дистанционным и автоматическим.

Дистанционное или автоматическое управление дозаторами производит оператор. При дистанционном управлении загрузку, дозирование и выгрузку производит оператор с пульта управления по показаниям соответствующих приборов.

Весовые автоматические дозаторы являются наиболее совершенными, в результате их применения устраняется ручной труд, сокращается время дозирования, возможно автоматизировать работу смежного технологического оборудования.

Дозаторы для жидкостей

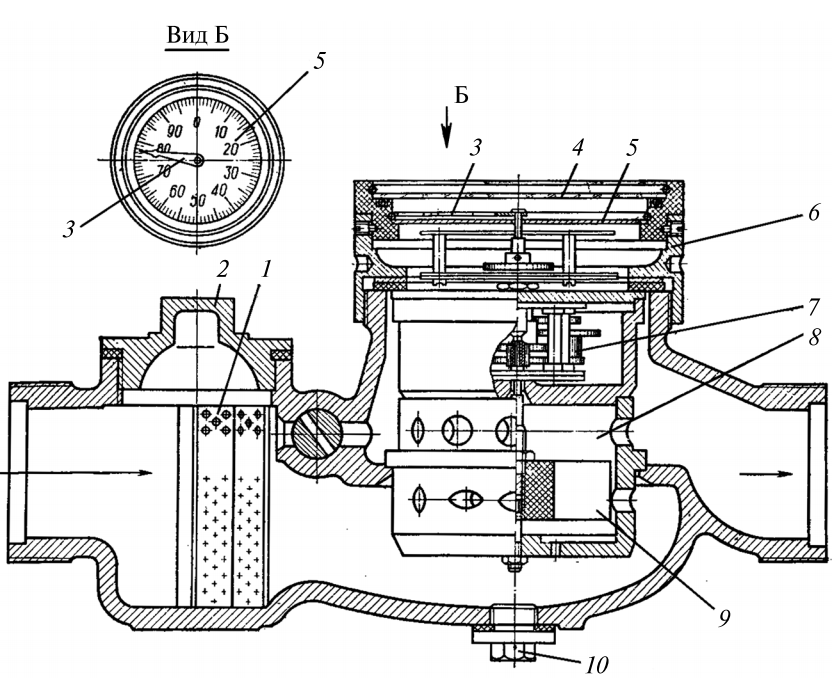

Разделяют дозаторы циклического и непрерывного действия. К циклическим дозаторам относятся объемные и весовые, к непрерывным — объемные. Широко применяют компактные турбинные дозаторы (рис. 7).

Рис. 7. Турбинный дозатор для жидкостей

Дозатор имеет корпус 2, в котором установлен фильтр 1 и турбинная камера 8. В камере на валу установлена турбина 9, приводимая во вращение потоком жидкости, поступающим через нижние отверстия и выходящим через верхние. Вращение турбины передается через редуктор 7 на указательную стрелку 3. На корпусе дозатора установлено поворотное кольцо 6 с циферблатом 5, шкала которого отградуирована в литрах. Циферблат закрыт стеклом 4. Для предупреждения замораживания дозатора в его корпусе имеется сливное отверстие, закрываемое пробкой 10. Перед дозированием оператор совмещает нулевое деление шкалы со стрелкой, затем открывает кран и при показе стрелкой нужной дозы прекращает подачу жидкости.

При использовании турбинных дозаторов на предприятиях с автоматическим управлением их снабжают соответствующей приставкой и пультом управления.

Циклические весовые дозаторы

Циклические весовые дозаторы могут быть однои многофракционными, в которых последовательно дозируются несколько фракций материала в один весовой бункер. Применение многофракционных дозаторов сокращает общее число дозаторов в дозаторном отделении БСУ.

Циклические весовые дозаторы всех типов имеют загрузочное устройство с впускным затвором, бункер, рычажную систему, весовой механизм, выпускное устройство и систему управления.

Для дозирования компонентов бетонной смеси применяют в комплекте весовые дозаторы серии ДБ и АДУБ (автоматические дозаторы установок бетона), предназначенные для обслуживания различных бетоносмесителей. В каждом комплекте имеются дозаторы для инертных материалов цемента и жидкостей.

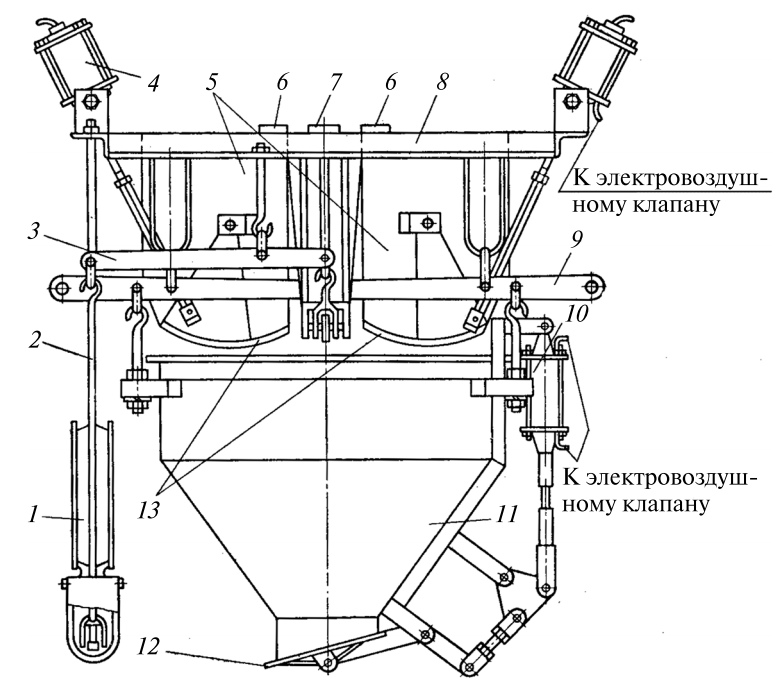

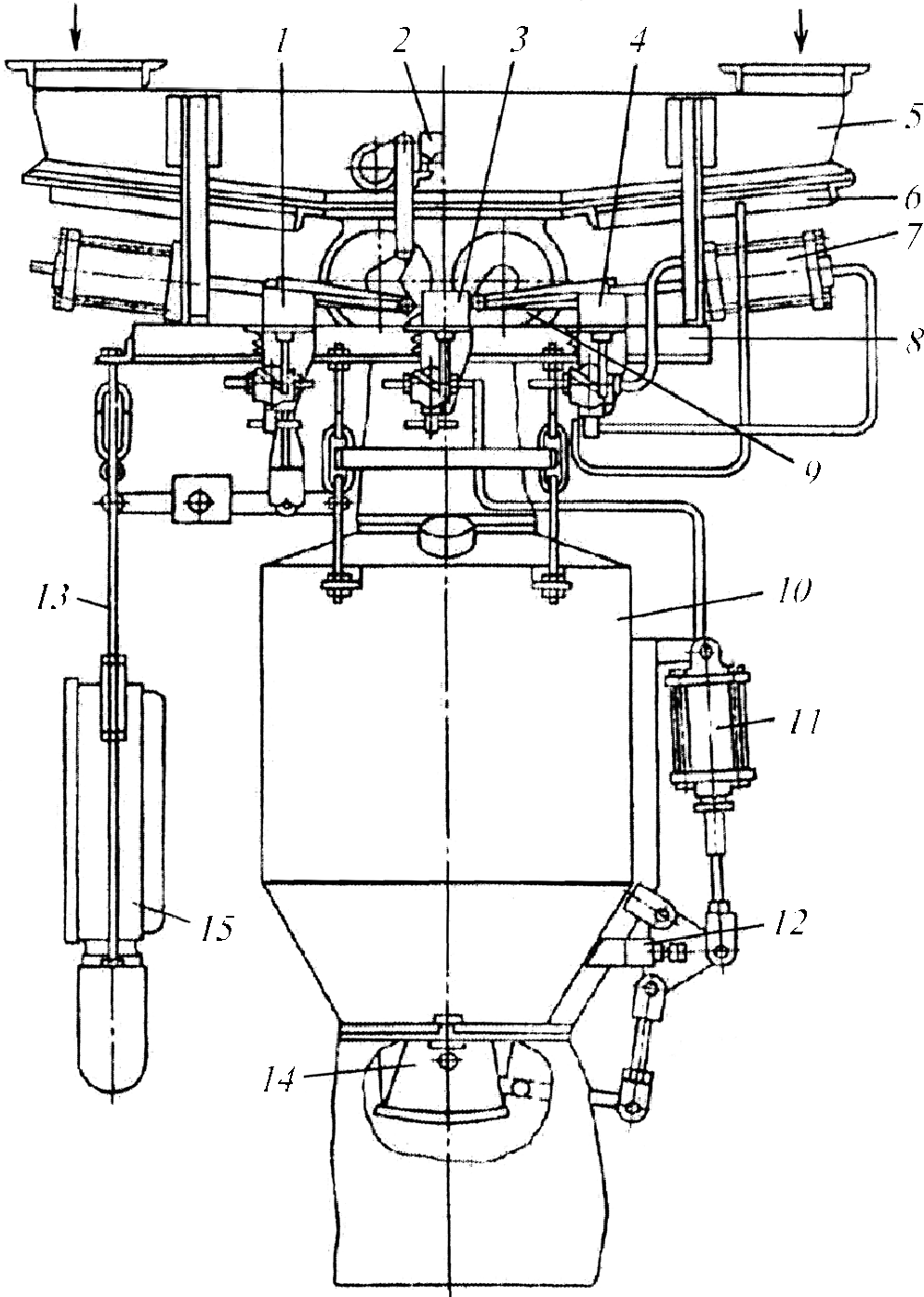

На рис. 8 показан весовой двухфракционный дозатор циклического действия.

Рис. 8. Весовой двухфракционный дозатор циклического действия для заполнителей

Рис. 9. Дозатор для цемента

На раме 8 установлены две впускные воронки 5, управляемые пневмоцилиндрами 4 и выполненные с секторными затворами 13. Весовой бункер 11 подвешен на рычагах 3 и 9, соединенных тягой 2 с весовым прибором 1. Дозатор разгружается через затвор 12, управляемый пневмоцилиндром 10. Подача сжатого воздуха в пневмоцилиндры регулируется электропневматическими клапанами 6 и 7. Дозатор для цемента (рис. 9) (типа АВДЦ-1200) работает следующим образом. Сигнал начала дозирования поступает с пульта управления к электропневматическому клапану 4, который подает сжатый воздух в аэроплитку 6 пневмопитателя 5. Цемент, насыщенный воздухом, начинает перемещаться по желобу питателя.

Одновременно сжатый воздух через клапан 4 поступает в пневмоцилиндр 7, открывающий впускной затвор 9, через который цемент поступает в весовой бункер 10, подвешенный на раме 8. Сила тяжести поступающего в бункер цемента через систему рычагов 13 передается на весовой прибор 15. По достижении нужной дозы сигнал с весового прибора подается на пульт управления, который отключает клапан 4. Подача сжатого воздуха в аэроплитку прекращается, и впускной затвор закрывается. При поступлении с пульта управления сигнала, разрешающего разгрузку дозатора, срабатывает электропневматический клапан 3, открывающий доступ сжатому воздуху в пневмоцилиндр 11, который через систему рычагов 12 открывает впускной затвор 14. Цемент другой марки дозируется левым питателем. При этом срабатывает электровоздушный клапан 1. Работа затворов блокируется конечным выключателем 2.

Дозаторы непрерывного действия для сыпучих материалов

Эти дозаторы должны обеспечивать стабильную подачу материалов с заданной точностью в соответствующие смесители в определенном интервале производительности. Дозатор непрерывного действия включает питатель, подающий материал, измерительное устройство производительности и систему автоматического регулирования.

Весовые дозаторы непрерывного действия представляют собой транспортирующее устройство непрерывного действия, для которого производительность пропорциональна массе материала mм, находящегося на рабочем органе, и скорости его движения v. Таким образом, поддержание постоянной производительности П = const, независимо от плотности дозируемого материала, возможно осуществлять следующим образом:

- измеряя и изменяя массу материала mм, при постоянной скорости его движения v;

- измеряя mм, изменять скорость его движения v;

- измерять и изменять оба параметра — mм и v.

По принципу работы и виду регулирования бывают дозаторы прямого и интегрального действия.

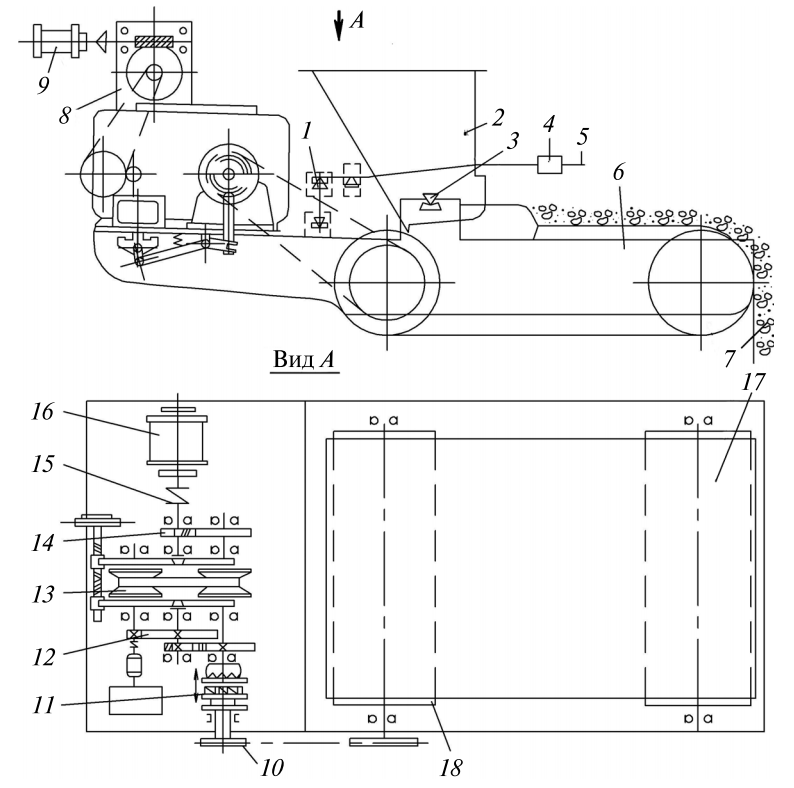

На рис. 10 показан простейший дозатор маятникового типа для заполнителей бетона с механической системой регулирования толщины потока материала.

Рис. 10. Весовой дозатор непрерывного действия с механической системой регулирования

Дозируемый материал 7 из бункера 2 поступает на весовой ленточный питатель 6, подвешенный к бункеру на двух опорных призмах 3. Ось качания питателя с весовой системой проходит через осевую линию бункера, что исключает влияние нагрузки материала в бункере на точность дозирования. Масса дозатора уравновешивается гирей 4 на рычаге 5. Производительность дозатора задается скоростью ленты питателя, которая может изменяться в диапазоне 1…5 вариатором 13. При постоянной скорости ленты для заданной производительности регулирование сводится к поддержанию постоянной массы материала на ленте, что обеспечивается рычажной системой 1 с заслонкой, изменяющей толщину слоя материала на ленте до тех пор, пока масса материала не будет равна заданной. Скорость ленты транспортера доводится до заданной через систему автоматических устройств исполнительным механизмом 8 с электродвигателем 9 изменением передаточного числа вариатора. Привод ленты питателя, огибающей барабаны 17 и 18, осуществляется двигателем 16 через муфту 15, зубчатые колеса 14, вариатор 13, редуктор 12, кулачковую муфту 11 и цепную передачу 10.