Содержание страницы

Выбор материала для изготовления трубопровода является фундаментальным инженерным решением, определяющим его долговечность, надежность, экономическую эффективность и безопасность. Современная промышленность предъявляет строжайшие требования к транспортировке разнообразных сред — от нейтральных, как вода, до высокоагрессивных химических реагентов и абразивных суспензий. В зависимости от физико-химических свойств, рабочих параметров (давления и температуры) и специфических условий эксплуатации, инженеры выбирают из широкого спектра материалов, каждый из которых обладает уникальным набором характеристик.

Исторически, первые трубопроводные системы, созданные еще в древних цивилизациях, использовали керамику, свинец и дерево. Промышленная революция XIX века сделала сталь основным материалом благодаря её прочности и доступности. Однако XX и XXI века принесли революцию в материаловедении, представив полимеры, композиты и специализированные сплавы, которые позволили решать задачи, ранее считавшиеся невыполнимыми. Данный материал посвящен детальному анализу четырех основных категорий материалов, применяемых в современных технологических трубопроводах: классические стали, стали с защитными внутренними покрытиями, полимерные материалы и многослойные металлополимерные системы.

1. Стальные трубы: основа промышленных трубопроводов

Стальные трубы остаются наиболее востребованным решением для монтажа технологических трубопроводов благодаря их исключительной механической прочности, термостойкости и отработанным технологиям производства и монтажа. Ассортимент стальных труб огромен и классифицируется по множеству параметров, включая марку стали, метод изготовления, диаметр и толщину стенки.

Методы производства и их влияние на характеристики

По способу изготовления стальные трубы фундаментально делятся на две большие группы:

- Бесшовные трубы: Производятся методами прокатки, прессования или волочения из цельной заготовки (слитка). Отсутствие сварного шва обеспечивает максимальную прочность и надежность, что делает их незаменимыми для систем с высоким давлением и температурой. Они, в свою очередь, подразделяются на горячедеформированные (производятся при температурах выше точки рекристаллизации стали, что обеспечивает хорошую пластичность) и холоднодеформированные (дополнительная обработка без нагрева, позволяющая получить более точные размеры и улучшенное качество поверхности).

- Электросварные трубы: Изготавливаются из стального листа или полосы (штрипса), которому придается цилиндрическая форма с последующей сваркой продольного или спирального шва. Прямошовные трубы свариваются параллельно оси трубы, в то время как спиральношовные изготавливаются из рулонной стали, свариваемой по спирали. Сварные трубы, как правило, экономичнее бесшовных и широко применяются в системах с умеренными рабочими параметрами. Современные технологии сварки и контроля качества шва позволяют достигать характеристик, близких к бесшовным аналогам.

Промышленность выпускает колоссальный сортамент труб из углеродистых, низколегированных, легированных и высоколегированных (включая нержавеющие) сталей. Такое разнообразие, с одной стороны, позволяет точно подобрать материал под любую задачу, а с другой — создает сложности при проектировании и комплектации объектов. Для унификации и упрощения этих процессов были разработаны нормативные документы, ограничивающие номенклатуру труб для типовых внутрицеховых и межцеховых технологических трубопроводов. В таблице 1 представлены основные виды труб и пределы их применения.

Таблица 1. Основные виды стальных труб, используемых для изготовления технологических трубопроводов

| Нормативный документ (ГОСТ, ТУ) и группа поставки | Характеристики стальных труб | Предельные рабочие параметры | |||

| Марка стали | Геометрические размеры, мм | Давление (Pу), МПа | Температура, °С | ||

| Толщина стенки (S) | Наружный диаметр (Dн) | ||||

| ГОСТ 10705–80, Группа В

ГОСТ 10706–76, Группа В |

Сталь 20 | Сварные, до 10 мм | 14…530 | до 2,5 | от –40 до +300 |

| ВСт2пс2, ВСт3пс2–5 | 426…1420 | от –20 до +300 | |||

| ГОСТ 20295–85 | Сталь 20, 16ГС | До 12

До 16 |

159…377

159…820 |

до 4,0 | от –40 до +400

от –60 до +400 |

| ГОСТ 8696–74, Группа В | ВСт2пс2, ВСт3пс2–5 | До 10 | 159…1420 | до 0,6 | от –20 до +300 |

| 17ГС | от –40 до +300 | ||||

| ГОСТ 3262-75, легкая и обыкновенная | Сталь 10, 20 | До 4,5 | 17…165 (по условному проходу) | до 1,6 | от –20 до +200 |

| ГОСТ 11068-81 | 12Х18Н10Т (AISI 321) | До 4 | 15…89 | до 1,6 | от –70 до +450 |

| ГОСТ 8732–78, ГОСТ 8731–74 | Сталь 10, 20, 10Г2 | Бесшовные, до 18 | 25…426 | до 10 | от –40 до +450

от –50 до +450 |

| ГОСТ 8734–75, ГОСТ 8733–74 | Сталь 10, 20, 10Г2 | До 6 | 14…108 | Зависит от толщины | от –40 до +450

от –70 до +450 |

| ГОСТ 550-2020 | Сталь 20, 10Г2 | До 18 | 14…426 | до 10 | от –40 до +450

от –70 до +450 |

| 15Х5М, 15Х5М–У | от –40 до +450 | ||||

| ТУ 14-3-460-2003 | 12Х1МФ | До 18 | 14…426 | Зависит от толщины | от –40 до +550 |

| ГОСТ 9940–81 | 12Х18Н10Т (AISI 321) | До 16 | 57…325 | Зависит от толщины | от –70 до +600 |

| ГОСТ 9941–81 | 08Х22Н6Т | До 16 | 15…220 | Зависит от толщины | от –40 до +300 |

2. Стальные трубы с внутренним защитным покрытием

Для транспортировки химически агрессивных сред не всегда экономически целесообразно использовать дорогостоящие высоколегированные стали или цветные металлы. Высокоэффективной альтернативой являются стальные трубы с внутренним защитным покрытием. Конструктивно это двухслойные (биметаллические или композитные) изделия, где внешняя стальная оболочка выполняет несущую функцию, обеспечивая необходимую механическую прочность, а внутренний слой гарантирует коррозионную стойкость.

Типы внутренних покрытий и их применение

Основные виды неметаллических покрытий, наносимых на внутреннюю поверхность труб и фитингов:

- Гуммирование: Нанесение слоя резины, эбонита или полуэбонита. Этот метод обеспечивает превосходную защиту от многих кислот (серной до 70%, фосфорной до 85%, плавиковой), солей, щелочей и газов. Гуммированные трубопроводы диаметром до 600 мм эксплуатируются при температурах от –20°С до +70°С и условном давлении до 1 МПа.

- Футеровка полимерами: Облицовка внутренней поверхности листовыми или трубчатыми заготовками из полимеров, чаще всего полиэтилена (ПЭ) или фторопласта (PTFE). Трубы с футеровкой из фторопласта (Ду 25-400 мм) обладают почти абсолютной химической инертностью и могут работать в диапазоне температур от -60°С до +150°С при давлении до 0,5 МПа.

- Эмалирование: Нанесение на внутреннюю поверхность стекловидной эмали в виде жидкой массы с последующим высокотемпературным обжигом. Эмалевое покрытие создает гладкую, инертную и износостойкую поверхность, идеальную для транспортировки особо чистых веществ и пищевых продуктов.

- Футеровка каменным литьем: Для гидравлической и пневматической транспортировки высокоабразивных материалов (пульпы, шлака) применяются трубы, футерованные износостойкой базальтовой или диабазовой брусчаткой. Такие системы (Ду 150-400 мм) работают в самотечных и напорных режимах при температуре до +50°С и давлении до 1 МПа.

Соединение труб с покрытием

Ключевой особенностью монтажа таких трубопроводов является защита стыка. Соединение элементов с гуммированием или полимерной футеровкой осуществляется преимущественно с помощью свободных фланцев, которые стягивают отбортованные края полимерного или резинового вкладыша, обеспечивая герметичность и сплошность защитного слоя.

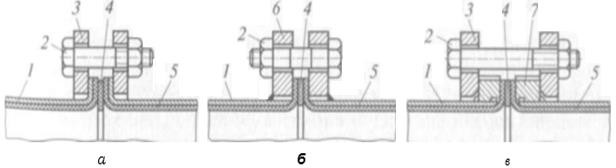

Рисунок 1. Схемы фланцевых соединений стальных труб с гуммированным и полимерным покрытием: а — на отбортованной трубе; б — на приваренном бурте; в — с приварным кольцом; 1 — стальная труба; 2 — уплотнительная прокладка; 3, 6 — свободные фланцы; 4 — болтовое соединение; 5 — слой гуммировки или футеровки; 7 — приварное стальное кольцо (бурт).

3. Трубы, фитинги и соединения из полимерных материалов

Применение неметаллических материалов для технологических трубопроводов является одним из ключевых трендов современной инженерии. Это позволяет не только сократить потребление дорогостоящей стали и цветных металлов, но и значительно увеличить срок службы систем, снизив затраты на антикоррозионную защиту и теплоизоляцию.

Преимущества и недостатки пластмассовых труб

Широкое внедрение пластмассовых труб обусловлено их выдающимися эксплуатационными характеристиками:

- Высочайшая коррозионная стойкость: Абсолютная инертность к воде, многим кислотам, щелочам и солям.

- Малый вес: Пластиковые трубы в 6–8 раз легче стальных, что кардинально упрощает транспортировку и монтаж.

- Низкое гидравлическое сопротивление: Благодаря гладкой внутренней поверхности пропускная способность пластиковых труб на 25–30% выше, чем у стальных того же диаметра.

- Простота обработки и монтажа: Легко режутся, свариваются и соединяются, что снижает трудоемкость и стоимость работ.

Однако существуют и ограничения, которые необходимо учитывать при проектировании:

- Ограниченная термостойкость: Большинство массовых пластиков не предназначены для эксплуатации при высоких температурах.

- Ползучесть (крип): Под воздействием постоянных нагрузок и повышенных температур материал может медленно деформироваться.

- Высокий коэффициент линейного расширения: В 15–20 раз выше, чем у стали, что требует установки компенсаторов на длинных участках.

- Уязвимость к УФ-излучению: Некоторые пластики деградируют под воздействием солнечного света и требуют защиты.

Основные виды пластиков для труб

Для изготовления труб и деталей трубопроводов наиболее часто применяются термопласты:

- Полиэтилен (ПЭ): Обладает высокой химической стойкостью и сохраняет эластичность при отрицательных температурах. Трубы из полиэтилена низкого давления (ПНД, HDPE) более жесткие и прочные, чем из полиэтилена высокого давления (ПВД, LDPE).

- Поливинилхлорид (ПВХ): Жесткий и прочный материал, широко используемый для напорных и безнапорных систем водоснабжения и канализации. Соединяется преимущественно склеиванием.

- Полипропилен (ПП): Отличается более высокой термостойкостью по сравнению с ПЭ, что позволяет использовать его в системах горячего водоснабжения и отопления.

- Фторопласт (PTFE): Уникальный материал с высочайшей химической стойкостью, превосходящей благородные металлы и стекло, и широким диапазоном рабочих температур (от -60°С до +150°С). Из-за высокой стоимости применяется для особо ответственных задач.

Реактопласты, такие как стеклопластики (композит на основе стекловолокна и эпоксидной смолы) и фаолит (фенолоформальдегидная смола с наполнителем), используются реже, в основном для изготовления крупногабаритных емкостей и трубопроводов специального назначения.

Способы соединения труб из термопластов

Выбор способа соединения определяется проектом и зависит от материала трубы, условий эксплуатации и диаметра. Соединения делятся на неразъемные и разъемные.

Неразъемные соединения обеспечивают максимальную прочность и герметичность, их стоимость значительно ниже разъемных.

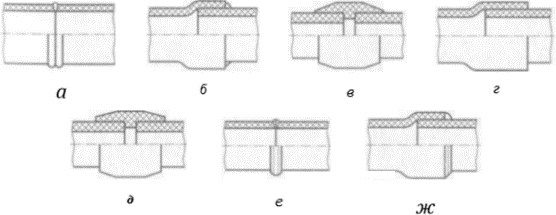

- Контактная стыковая сварка: Основной метод для ПЭ и ПП труб диаметром более 50 мм. Торцы труб оплавляются нагревательным элементом и соединяются под давлением, образуя монолитный стык (рис. 2, а).

- Раструбная (муфтовая) сварка: Применяется для труб меньшего диаметра. Одна труба вставляется в раструб фитинга, и обе детали одновременно нагреваются (рис. 2, б, в).

- Склеивание: Типичный способ для соединения труб из ПВХ. На трубы и фитинги наносится специальный клей, который «холодно сваривает» поверхности (рис. 2, г, д).

- Газовая прутковая сварка: Допускается для ремонта или в стесненных условиях, когда контактная сварка невозможна (рис. 2, е, ж).

Рисунок 2. Неразъемные соединения труб из термопластов: а — контактная сварка встык; б, в — раструбная контактная сварка; г, д — раструбное склеивание; е — газовая прутковая сварка встык; ж — раструбная газовая прутковая сварка.

Разъемные соединения используются в местах установки арматуры, оборудования или на участках, требующих периодической ревизии.

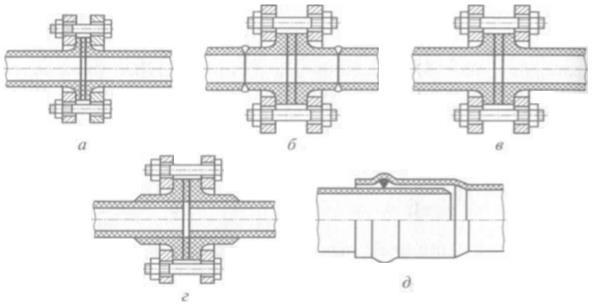

- Фланцевые соединения: Наиболее распространенный тип. На концы труб устанавливаются втулки под фланец, которые привариваются или формуются из самой трубы. Между втулками устанавливается прокладка, а герметичность обеспечивается стягиванием свободных металлических фланцев (рис. 3, а, б, в, г).

- Раструбные соединения с уплотнительным кольцом: Используются для ПВХ труб в безнапорных системах. Гладкий конец одной трубы вставляется в раструб другой с установленным резиновым уплотнительным кольцом (рис. 3, д).

Рисунок 3. Разъемные фланцевые соединения труб из термопластов: а — на отбортованной трубе; б — на приварной втулке; в — на отформованных концах труб с буртом; г — на приварной или вклеенной втулке; д — с резиновым уплотнительным кольцом в раструбе.

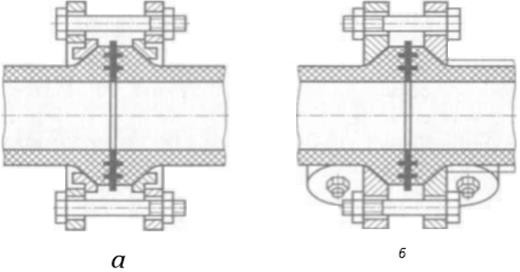

Соединение труб из реактопластов, таких как фаолит, также осуществляется с помощью фланцев, которые стягивают специальные разрезные кольца или непосредственно буртики на трубах.

Рисунок 4. Соединения фаолитовых труб с буртиками: а — с помощью разрезных колец и фланцев; б — с помощью цельных отрезных фланцев.

4. Металлополимерные (металлопластиковые) трубы

Металлополимерные трубы представляют собой высокотехнологичный композитный материал, объединяющий лучшие свойства металлов и пластиков. Их типичная пятислойная структура включает:

- Внутренний слой из сшитого полиэтилена (PEX) или термостойкого полиэтилена (PE-RT), обеспечивающий гладкость, химическую стойкость и гигиеничность.

- Клеевой слой (адгезив) для прочного соединения полимера с металлом.

- Несущий слой из тонкостенной алюминиевой трубы, сваренной встык или внахлест. Этот слой обеспечивает прочность, стабильность формы и 100% кислородонепроницаемость.

- Второй клеевой слой.

- Наружный защитный слой из полиэтилена, предохраняющий алюминий от внешних воздействий.

Ключевые преимущества металлополимерных труб

Эта сложная структура обеспечивает уникальный набор эксплуатационных достоинств:

- 100% кислородонепроницаемость: Алюминиевый слой полностью блокирует диффузию кислорода в теплоноситель, предотвращая коррозию стальных элементов системы (котлов, радиаторов).

- Коррозионная стойкость: Внутренний и внешний полимерные слои защищают трубу от коррозии.

- Отсутствие отложений: Гладкая внутренняя поверхность препятствует образованию минеральных и биологических отложений.

- Долговечность: Заявленный срок службы составляет более 25-50 лет.

- Гибкость и стабильность формы: Трубы легко гнутся вручную и сохраняют приданную им форму, что упрощает монтаж и позволяет минимизировать количество фитингов.

- Высокое шумопоглощение: Композитная структура эффективно гасит шумы и вибрации.

- Технологичность монтажа: Соединение производится с помощью пресс-фитингов или компрессионных (цанговых) фитингов, не требуя сварки, пайки или нарезания резьбы.

Область применения и ограничения

Металлополимерные трубы широко применяются в системах внутреннего отопления (включая «теплый пол»), горячего и холодного водоснабжения. Типичные рабочие параметры: температура до 90-95°С и давление до 1,0 МПа.

Существуют и ограничения. Согласно нормам пожарной безопасности (например, Федеральный закон № 123-ФЗ), их применение ограничено в помещениях определенных категорий пожарной опасности и вблизи источников интенсивного теплового излучения (с температурой поверхности более 150°С). Также не допускается их прокладка в местах, где возможны сварочные работы без применения защитных экранов.

Сравнительная таблица материалов для трубопроводов

| Характеристика | Стальные трубы | Стальные с покрытием | Полимерные трубы (ПП, ПЭ) | Металлополимерные трубы |

|---|---|---|---|---|

| Рабочая температура | Очень широкий диапазон (от -70°С до +600°С и выше в зависимости от стали) | Ограничена покрытием (обычно до +150°С) | Ограничена (ПЭ до +40°С, ПП до +95°С) | До +95°С |

| Механическая прочность | Очень высокая | Высокая (определяется стальной основой) | Низкая / Средняя | Высокая |

| Коррозионная стойкость | Низкая (требуется защита) | Очень высокая (определяется покрытием) | Очень высокая | Очень высокая |

| Сложность монтажа | Высокая (требуется сварка, тяжелое оборудование) | Высокая (требуется сварка, аккуратное обращение с покрытием) | Низкая (легкий вес, простая сварка/склейка) | Очень низкая (пресс-фитинги, гибкость) |

| Вес | Высокий | Высокий | Очень низкий | Низкий |

| Стоимость (материал + монтаж) | Средняя | Высокая | Низкая | Средняя / Высокая |

| Кислородопроницаемость | Нулевая | Нулевая | Высокая (требуется барьерный слой) | Нулевая |

Интересные факты по теме

- Древнеримские акведуки: Первыми масштабными трубопроводными системами были акведуки Древнего Рима. Для локальной разводки воды в городах римляне использовали свинцовые трубы, что, по одной из гипотез, могло способствовать проблемам со здоровьем у населения из-за токсичности свинца.

- «Великая китайская труба»: Крупнейший в мире трубопроводный проект «Запад-Восток» в Китае имеет протяженность основной нитки более 4000 км и предназначен для транспортировки природного газа.

- Открытие тефлона (фторопласта): Материал, известный сегодня как тефлон (PTFE), был открыт случайно в 1938 году ученым Роем Планкеттом из компании DuPont. Он исследовал хладагенты и обнаружил в одном из баллонов белый порошок с уникальными свойствами — чрезвычайно скользкий и химически инертный.

- «Интеллектуальные свиньи»: Для диагностики и очистки магистральных трубопроводов используются специальные роботизированные устройства, называемые «pigs» (свиньи). Они перемещаются внутри трубы вместе с потоком продукта и с помощью датчиков могут обнаруживать коррозию, трещины и другие дефекты.

FAQ: Часто задаваемые вопросы

- Вопрос: Чем горячедеформированная бесшовная труба отличается от холоднодеформированной?

- Ответ: Основное отличие в технологии производства. Горячедеформированные трубы производят при высоких температурах, что делает сталь пластичной, но точность размеров и качество поверхности ниже. Холоднодеформированные трубы проходят дополнительную обработку без нагрева, что позволяет получить более точные геометрические размеры, гладкую поверхность и улучшенные механические свойства за счет наклёпа (упрочнения) материала.

- Вопрос: В каких случаях применение труб с внутренним покрытием экономически оправдано?

- Ответ: Их применение оправдано при транспортировке высокоагрессивных сред, когда использование нержавеющей стали или спецсплавов обходится значительно дороже. Это позволяет совместить прочность углеродистой стали с химической стойкостью полимера, эмали или резины, получив оптимальное по цене и характеристикам решение.

- Вопрос: Можно ли использовать полипропиленовые трубы (ПП) для систем центрального отопления?

- Ответ: Да, можно, но с ограничениями. Необходимо использовать специальные армированные полипропиленовые трубы (стекловолокном или алюминием), которые имеют низкий коэффициент линейного расширения. Важно, чтобы рабочая температура и давление в системе не превышали предельно допустимых значений для выбранной марки труб, указанных производителем.

- Вопрос: Какой реальный срок службы у металлополимерных труб?

- Ответ: Производители заявляют срок службы 50 и более лет. Реальный срок зависит от качества самой трубы (особенно клеевого слоя), качества монтажа (правильности обжима фитингов) и условий эксплуатации (соблюдение температурного и барического режимов, отсутствие гидроударов). При соблюдении всех правил качественные металлополимерные трубы действительно служат десятилетиями.

- Вопрос: Как правильно выбрать марку стали для технологического трубопровода?

- Ответ: Выбор зависит от четырех ключевых факторов: 1) рабочее давление, 2) рабочая температура, 3) степень агрессивности транспортируемой среды, 4) температура окружающей среды (для учета хладоломкости). На основании этих данных, пользуясь нормативными документами (ГОСТ, СП), инженер-проектировщик подбирает сталь с необходимыми показателями прочности, жаропрочности, коррозионной стойкости и ударной вязкости.

Заключение

Выбор материала для трубопровода — это комплексная инженерная задача, требующая глубокого анализа условий эксплуатации и знания свойств современных материалов. От классической стали, незаменимой в условиях высоких нагрузок, до высокотехнологичных многослойных металлополимерных труб, предлагающих гибкость и простоту монтажа — каждый материал занимает свою уникальную нишу. Правильный выбор обеспечивает не только техническую надежность и безопасность системы, но и ее долгосрочную экономическую эффективность. Постоянное развитие материаловедения открывает новые горизонты, предлагая все более совершенные и специализированные решения для самых сложных задач в области транспортировки веществ.

Нормативная база

- ГОСТ 32528-2013 «Трубы стальные бесшовные горячедеформированные. Технические условия»

- ГОСТ 8732-78 «Трубы стальные бесшовные горячедеформированные. Сортамент»

- ГОСТ 8734-75 «Трубы стальные бесшовные холоднодеформированные. Сортамент»

- ГОСТ 10705-2023 «Трубы стальные электросварные. Технические условия»

- ГОСТ 3262-75 «Трубы стальные водогазопроводные. Технические условия»

- ГОСТ 20295-85 «Трубы стальные сварные для магистральных газонефтепроводов. Технические условия»

- ГОСТ 550-2020 «Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности. Технические условия»

- ГОСТ 9940-2016 «Трубы бесшовные горячедеформированные из коррозионно-стойкой стали. Технические условия»

- ГОСТ 9941-81 «Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали. Технические условия»

- ГОСТ 32415-2013 «Трубы напорные из термопластов и соединительные детали к ним для систем водоснабжения и отопления. Общие технические условия»

- СП 66.13330.2011 «Проектирование и строительство напорных сетей водоснабжения и водоотведения с применением высокопрочных труб из чугуна с шаровидным графитом»

- Федеральный закон от 22.07.2008 N 123-ФЗ «Технический регламент о требованиях пожарной безопасности»

Список литературы

- Анурьев В.И. «Справочник конструктора-машиностроителя: В 3-х т.». — М.: Машиностроение, 2001.

- Лахтин Ю.М., Леонтьева В.П. «Материаловедение». — М.: Машиностроение, 1990.

- «Трубопроводная арматура. Справочное пособие» / Под общ. ред. Д.Ф. Гуревича. — Л.: Машиностроение, 1981.

- Покровский Б.С. «Основы слесарно-сборочных и ремонтных работ». — М.: Академия, 2017.