Содержание страницы

Трубопроводная арматура представляет собой совокупность технических устройств, монтируемых на технологических линиях, агрегатах и емкостях, основная функция которых — управление потоками рабочих сред. Эти устройства являются неотъемлемыми компонентами любой трубопроводной системы, от бытовых водопроводов до сложнейших промышленных комплексов в нефтегазовой, химической и энергетической отраслях. Путем изменения площади проходного сечения арматура позволяет выполнять широкий спектр технологических операций, обеспечивая безопасность, эффективность и управляемость производственных процессов.

Исторически первые примитивные клапаны и задвижки появились еще в Древнем Риме для управления потоками воды в акведуках. Однако промышленная революция XVIII-XIX веков дала мощный толчок развитию арматуростроения. Появление паровых машин и рост химического производства потребовали создания надежных устройств, способных работать при высоких давлениях и температурах. С тех пор конструкция арматуры непрерывно совершенствовалась, что привело к появлению огромного разнообразия типов, материалов и конструкций, отвечающих самым строгим современным требованиям.

1. Классификация трубопроводной арматуры

Выбор конкретного типа трубопроводной арматуры — это сложная инженерная задача, зависящая от множества факторов: назначения, параметров рабочей среды (давление, температура, химическая агрессивность), конструктивных особенностей и материалов исполнения. Корректный подбор определяет надежность и долговечность всей системы. Классификация арматуры осуществляется по нескольким ключевым признакам.

1.1. Классификация по функциональному назначению

Наиболее важной и распространенной является классификация по функциональному назначению. Согласно этому критерию, вся трубопроводная арматура делится на четыре основные категории, каждая из которых решает свою специфическую задачу в технологическом процессе.

Категория 1: Запорная арматура. Это наиболее многочисленный класс устройств, предназначенный для полного и герметичного перекрытия потока рабочей среды. Ключевая особенность — работа в двух крайних положениях: «полностью открыто» или «полностью закрыто». Использование запорной арматуры для регулирования потока (в промежуточных положениях) недопустимо, так как это приводит к интенсивному износу уплотнительных поверхностей и потере герметичности. Типичные представители: вентили, задвижки, шаровые краны и поворотные дисковые затворы.

Категория 2: Регулирующая (и дроссельная) арматура. Устройства этого класса спроектированы для изменения и поддержания заданных параметров технологического процесса путем изменения расхода рабочей среды. В отличие от запорной, регулирующая арматура может длительное время работать в любом промежуточном положении. Дроссельная арматура является ее разновидностью и используется для существенного снижения давления среды за счет создания высокого гидравлического сопротивления. К этой категории относятся: регулирующие клапаны, игольчатые вентили, регуляторы давления («до себя» и «после себя»), регуляторы уровня и конденсатоотводчики.

Категория 3: Предохранительная арматура. Ее основная задача — автоматическая защита оборудования, емкостей и трубопроводов от разрушения вследствие превышения рабочего давления. Она срабатывает автоматически, сбрасывая избыток рабочей среды. Также к этой категории относят устройства, предотвращающие обратный поток. Представители: предохранительные и перепускные клапаны, мембранные разрывные устройства, а также обратные клапаны, которые автоматически блокируют движение потока в противоположном направлении.

Категория 4: Контрольная арматура. Служит для определения наличия и уровня рабочей среды в системах, а также для отбора проб. К ней относятся пробно-спускные краны, указатели уровня жидкости (например, в паровых котлах), датчики протока.

1.2. Прочие принципы классификации

Помимо функционального назначения, существует несколько других важных классификационных признаков:

- По принципу действия: Разделяется на автоматическую (работающую от энергии самой рабочей среды, как обратные и предохранительные клапаны) и управляемую (требующую внешнего воздействия).

- По способу управления: Управляемая арматура бывает с ручным приводом (маховик, рычаг), механическим приводом (редуктор), дистанционным управлением (через систему тяг и штанг) и приводная (с электрическим, пневматическим, гидравлическим или электромагнитным приводом).

- По материалу корпуса: Чугунная (серый и ковкий чугун), стальная (углеродистая, легированная, нержавеющая сталь), из цветных металлов (бронза, латунь, титан, алюминий) и неметаллическая (пластик, керамика, стекло).

- По способу присоединения к трубопроводу: Фланцевая (наиболее распространенная), муфтовая (резьбовая), цапковая, штуцерная и под приварку (для особо ответственных и герметичных соединений).

- По направлению потока: Проходная (направление потока не меняется) и угловая (поток поворачивает, как правило, на 90°).

В таблице 1 представлена обобщенная классификация арматуры по назначению и типам.

Таблица 1. Классификация арматуры по функциональному назначению

| Категория арматуры | Тип арматуры | Основное назначение и функции |

| Запорная | Краны, вентили, задвижки, дисковые затворы | Применяется для полного герметичного перекрытия или возобновления движения рабочего потока в трубопроводной системе. |

| Регулирующая и дроссельная | Регулирующие клапаны, игольчатые вентили, регуляторы давления и уровня. | Предназначена для изменения и поддержания требуемых параметров среды (давления, расхода, температуры) в трубопроводе или технологическом аппарате. |

| Предохранительная и защитная | Предохранительные, перепускные, обратные и отсечные клапаны. Конденсатоотводчики. | Обеспечивает защиту системы от недопустимого превышения давления, предотвращает обратный поток среды, автоматически отводит конденсат. |

| Контрольная | Указатели уровня, пробно-спускные краны, датчики протока. | Используется для визуального или приборного контроля наличия, уровня и состояния рабочей среды в системе. |

1.3. Ключевые технические параметры

Два основных параметра характеризуют любую трубопроводную арматуру (ГОСТ 24856-2014) и определяют ее применимость:

- Условный проход (DN или Ду): Это безразмерная величина, примерно равная внутреннему диаметру присоединяемого трубопровода в миллиметрах. Она стандартизирована и служит для унификации типоразмеров арматуры и труб. Ряды значений DN установлены в действующем стандарте ГОСТ 28338-89.

- Номинальное давление (PN или Ру): Максимальное избыточное давление (в кгс/см² или барах) при температуре рабочей среды 20°C, при котором обеспечивается длительная и безопасная эксплуатация арматуры. Ряды номинальных давлений регламентируются ГОСТ 26349-84. Важно отметить, что с повышением температуры рабочей среды максимально допустимое рабочее давление снижается.

2. Основные типы и конструкции арматуры

В зависимости от конструкции запирающего или регулирующего элемента и характера его движения, арматура подразделяется на несколько основных типов.

2.1. Задвижки

В задвижках запирающий элемент (шибер, клин или диск) перемещается перпендикулярно оси потока. Это один из самых распространенных типов запорной арматуры, особенно на трубопроводах больших диаметров.

По форме затвора они делятся на клиновые (с жестким, упругим или двухдисковым клином) и параллельные (шиберные). По конструкции шпинделя — на задвижки с выдвижным и невыдвижным (вращаемым) шпинделем.

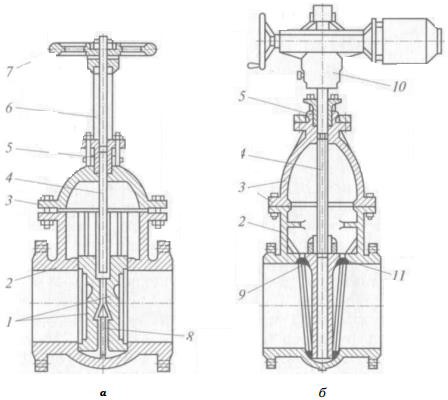

Рисунок 1. Типы задвижек: а — параллельная с выдвижным шпинделем (тип 30ч7бк); б — клиновая с невыдвижным шпинделем и электроприводом (тип 30ч925бр). Обозначения: 1 — диск (тарелка); 2 — корпус; 3 — крышка; 4 — шпиндель; 5 — сальниковый узел (грундбукса); 6 — сальниковая набивка; 7 — маховик; 8 — распорный клин; 9 — затвор (шибер); 10 — электропривод; 11 — уплотнительное кольцо.

Преимущества задвижек:

- Малое гидравлическое сопротивление в полностью открытом положении.

- Возможность подачи среды в любом направлении.

- Относительно небольшая строительная длина.

Недостатки задвижек:

- Большая строительная высота (особенно у задвижек с выдвижным шпинделем).

- Значительное время открытия и закрытия.

- Сложность ремонта уплотнительных поверхностей в условиях эксплуатации.

2.2. Вентили (Запорные клапаны)

В вентилях запирающий элемент (золотник, тарелка) перемещается возвратно-поступательно параллельно оси потока среды, садясь в седло, расположенное в корпусе. Это движение обеспечивается вращением шпинделя.

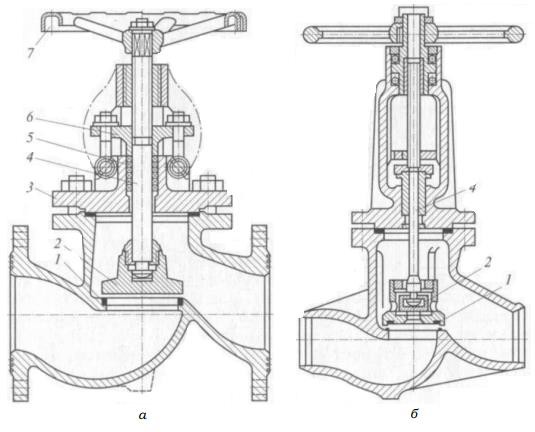

Рисунок 2. Запорные вентили: а — фланцевый, тип 15ч14бр; б — под приварку, тип 15с65бк. Обозначения: 1 — уплотнительная поверхность седла; 2 — золотник (тарелка); 3 — крышка; 4 — шпиндель; 5 — сальниковая набивка; 6 — втулка; 7 — маховик.

Поток рабочей среды в вентиле, как правило, дважды меняет свое направление, что создает высокое гидравлическое сопротивление. Однако эта же особенность конструкции позволяет эффективно использовать вентили для регулирования потока.

Преимущества вентилей:

- Высокая герметичность в закрытом положении.

- Малый ход затвора для полного открытия/закрытия.

- Возможность использования в качестве регулирующих устройств.

- Простота в обслуживании и ремонте.

Недостатки вентилей:

- Высокое гидравлическое сопротивление.

- Наличие застойных зон в корпусе, где могут скапливаться отложения.

- Одностороннее направление подачи среды.

2.3. Клапаны

Клапан — это общий термин для арматуры, в которой затвор перемещается параллельно потоку. Вентиль является частным случаем клапана. По назначению клапаны очень разнообразны.

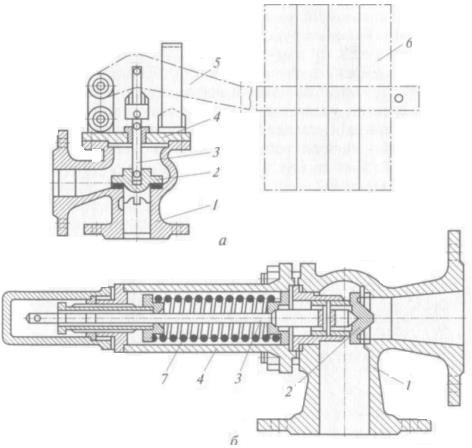

Предохранительные клапаны — автоматически открываются при превышении давления и защищают систему. Бывают пружинные и рычажно-грузовые.

Рисунок 3. Предохранительные клапаны: а — однорычажный фланцевый, тип 17ч3бр; б — пружинный фланцевый, тип 17с11нж. Обозначения: 1 — корпус; 2 — золотник; 3 — шток; 4 — крышка; 5 — рычаг; 6 — груз; 7 — пружина.

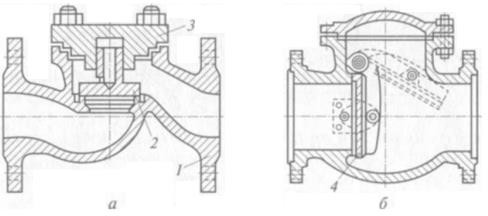

Обратные клапаны — пропускают среду только в одном направлении. По конструкции бывают подъемные и поворотные (захлопки).

Рисунок 4. Обратные фланцевые клапаны: а — подъемный, тип 16ч3бр; б — поворотный, тип 19ч16бр. Обозначения: 1 — корпус; 2 — золотник подъемного типа; 3 — крышка; 4 — захлопка поворотного типа.

Регулирующие клапаны — основной элемент систем автоматического регулирования. Изменяя свое проходное сечение по команде от датчика, они поддерживают заданное значение параметра (давления, расхода, температуры).

2.4. Краны

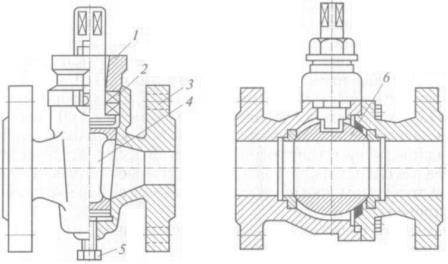

У кранов запирающий элемент имеет форму тела вращения (шар, конус, цилиндр) с отверстием для прохода среды. Для перекрытия потока его поворачивают вокруг своей оси, перпендикулярной оси трубопровода.

Рисунок 5. Сальниковые фланцевые краны: а — конический (пробковый), тип 11ч8бк; б — шаровой, тип 11ч37п. Обозначения: 1 — сальниковая втулка; 2 — сальниковая набивка; 3 — корпус; 4 — коническая пробка; 5 — поджимной болт; 6 — шаровая пробка.

Шаровые краны сегодня являются одним из самых прогрессивных и востребованных типов запорной арматуры благодаря своей надежности, простоте конструкции и отличным эксплуатационным характеристикам.

Преимущества кранов (особенно шаровых):

- Низкое гидравлическое сопротивление.

- Высокая герметичность, в том числе для газовых сред.

- Быстродействие (открытие/закрытие поворотом на 90°).

- Компактность и малый вес.

Недостатки кранов:

- Ограниченное применение при высоких температурах (зависит от материала уплотнений).

- Некоторые конструкции чувствительны к абразивным частицам в среде.

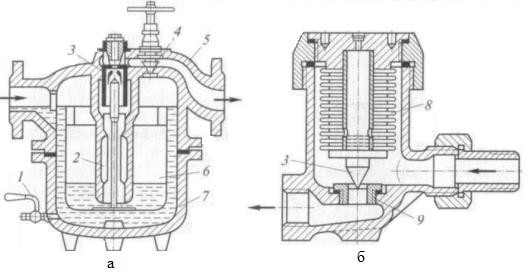

2.5. Конденсатоотводчики

Это особый тип арматуры, предназначенный для автоматического отделения конденсата от пара и его отвода из паропроводов и паропотребляющего оборудования. По принципу действия делятся на поплавковые, термостатические и термодинамические.

Рисунок 6. Конденсатоотводчики: а — поплавковый фланцевый, тип 45ч9нж; б — термостатический муфтовый, тип 45ч6бр. Обозначения: 1 — спускной кран; 2 — перепускной канал; 3 — клапан; 4 — продувочный вентиль; 5 — крышка; 6 — поплавок; 7 — корпус; 8 — термостат (сильфон); 9 — седло.

- Поплавковые: Работают на разнице плотностей пара и конденсата. Поплавок 6, всплывая в конденсате, открывает или закрывает клапан 3.

- Термостатические: Используют разницу температур. Термостат 8 (сильфон), заполненный летучей жидкостью, сжимается при остывании (поступлении конденсата) и открывает клапан 3, и расширяется при нагреве (поступлении пара), закрывая его.

- Термодинамические: Их действие основано на аэродинамических эффектах и разнице скоростей истечения пара и конденсата.

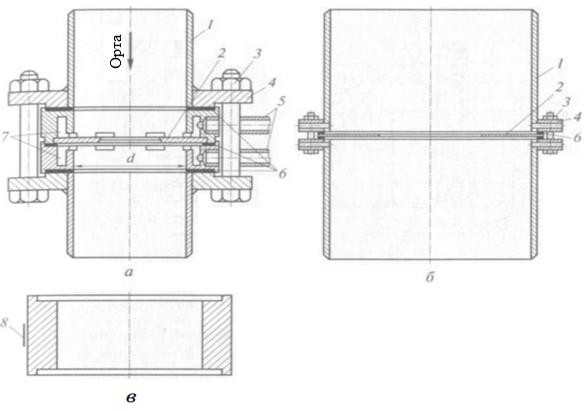

2.6. Сужающие устройства (Измерительные диафрагмы)

Для измерения расхода среды методом переменного перепада давлений в трубопроводы устанавливают сужающие устройства. Наиболее распространенным типом являются измерительные диафрагмы. Они представляют собой диск с калиброванным отверстием, создающим местное гидравлическое сопротивление.

Рисунок 7. Измерительные фланцевые диафрагмы: а — камерная; б — бескамерная (дисковая); в — монтажное кольцо для камерной диафрагмы. Обозначения: 1 — патрубок; 2 — диск диафрагмы; 3 — шпилька; 4 — фланец; 5 — импульсные трубки; 6 — прокладки; 7 — кольцевые камеры; 8 — место для маркировки.

Принцип действия основан на законе Бернулли: при прохождении потока через отверстие диафрагмы 2 его скорость возрастает, а статическое давление падает. Разность давлений до и после диафрагмы, измеряемая дифманометром через импульсные трубки 5, пропорциональна квадрату расхода среды. Для корректной работы диафрагмы требуют наличия прямых успокоительных участков трубопровода до и после нее.

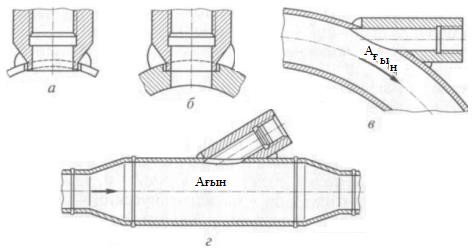

Для монтажа термометров, манометров и других датчиков КИПиА в трубопровод ввариваются специальные присоединительные элементы — бобышки, гильзы и штуцеры.

Рисунок 8. Варианты приварки штуцеров к трубам: а — к стенке толщиной до 8 мм; б — к стенке толщиной более 9 мм с разделкой кромок; в — к отводам; г — к трубам малого диаметра с использованием накладки.

Монтаж этих элементов выполняется таким образом, чтобы их концы не выступали внутрь трубы и не искажали поток, особенно вблизи измерительных устройств.

Сравнительная характеристика основных типов арматуры

Для наглядности, ключевые эксплуатационные характеристики основных типов арматуры сведены в сравнительную таблицу.

Таблица 2. Сравнение основных типов трубопроводной арматуры

| Характеристика | Задвижка | Вентиль | Шаровой кран | Дисковый затвор |

| Гидравлическое сопротивление | Очень низкое | Высокое | Очень низкое | Низкое |

| Назначение | Запорное | Запорное и регулирующее | Запорное | Запорное и регулирующее |

| Герметичность затвора | Хорошая | Очень высокая | Наивысшая (Класс «А») | Хорошая (зависит от уплотнения) |

| Габариты и вес | Большие | Средние | Малые | Наименьшие |

| Скорость срабатывания | Низкая | Средняя | Высокая | Высокая |

| Стоимость | Высокая (особенно больших DN) | Средняя | Средняя | Низкая |

3. Маркировка и отличительная окраска арматуры

Для правильной идентификации арматуры, ее материала, назначения и условий эксплуатации на корпус наносится специальная маркировка, а само изделие окрашивается в определенные цвета. Знание этих условных обозначений критически важно для монтажного и обслуживающего персонала.

3.1. Структура условного обозначения (шифра)

Шифр арматуры представляет собой буквенно-цифровую комбинацию, содержащую ключевую информацию об изделии. Например, 30с941нж.

- Первые две цифры — обозначают тип арматуры согласно классификатору. Например: 11 — кран, 15 — вентиль, 16 — клапан обратный подъемный, 17 — клапан предохранительный, 30 — задвижка, 45 — конденсатоотводчик.

- Первая буква (или буквы) после цифр — материал корпуса:

- ч — серый чугун;

- кч — ковкий чугун;

- с — углеродистая сталь;

- лс — легированная сталь;

- нж — коррозионностойкая (нержавеющая) сталь;

- бр — бронза или латунь;

- п — пластмассы.

- Цифра после букв (если есть) — обозначает тип привода (если он не ручной): 3 — червячный редуктор, 4 — цилиндрический редуктор, 6 — пневмопривод, 7 — гидропривод, 8 — электромагнитный привод, 9 — электропривод.

- Следующие одна, две или три цифры — номер модели изделия по каталогу завода-изготовителя.

- Буквы в конце шифра — материал уплотнительных поверхностей затвора:

- бр — бронза или латунь;

- нж — нержавеющая сталь;

- р — резина;

- п — пластмасса;

- э — эбонит;

- бк — без вставных уплотнительных колец (уплотнение наплавлено или выполнено непосредственно в корпусе).

Пример расшифровки: 15с922нж — это 15 (вентиль), с (корпус из углеродистой стали), 9 (с электроприводом), 22 (номер модели), нж (уплотнение из нержавеющей стали).

3.2. Отличительная окраска

Стальная и чугунная арматура окрашивается в цвета, соответствующие материалу корпуса:

- Черный: серый и ковкий чугун.

- Серый: углеродистая сталь.

- Синий: легированная сталь.

- Голубой: коррозионностойкая (нержавеющая) сталь.

Цвет привода (маховика) указывает на материал уплотнений:

- Красный: бронза или латунь.

- Синий: нержавеющая сталь.

- Коричневый: резина.

- Желтый: баббит.

Интересные факты о трубопроводной арматуре

- Кавитация: Один из самых разрушительных процессов для арматуры — кавитация. Она возникает в регулирующих клапанах при резком падении давления в жидкости ниже давления ее насыщенных паров. В потоке образуются паровые пузырьки, которые затем схлопываются, создавая микроскопические гидравлические удары огромной силы, способные разрушить даже самую прочную сталь.

- Самая большая задвижка: Одна из крупнейших в мире задвижек была изготовлена для гидротехнических сооружений в Китае. Ее диаметр прохода составлял несколько метров, а вес превышал 100 тонн.

- Криогенная арматура: Для работы со сжиженными газами (азот, кислород, гелий) при температурах до -269°C используется специальная криогенная арматура. Ее отличительная особенность — удлиненная крышка (газовый столб), которая выносит узел уплотнения шпинделя из зоны экстремально низких температур, предотвращая его обмерзание.

- «Умная» арматура: Современные приводные клапаны оснащаются интеллектуальными позиционерами. Эти микропроцессорные устройства не только управляют положением штока, но и проводят самодиагностику, отслеживают износ, регистрируют количество циклов срабатывания и могут передавать всю эту информацию в АСУ ТП, реализуя концепцию «Индустрии 4.0».

Часто задаваемые вопросы (FAQ)

- В чем разница между PN и Ру?

- По сути, это обозначения одного и того же параметра — номинального давления. Ру — это устаревшее обозначение, принятое в советских ГОСТах. PN (Nominal Pressure) — это современное обозначение, принятое в европейских (EN) и международных (ISO) стандартах, на которое перешла и Россия. Значения рядов PN и Ру совпадают (например, Ру 16 кгс/см² = PN 16 бар).

- Можно ли использовать запорную задвижку для регулирования потока?

- Категорически не рекомендуется. В частично открытом положении диск задвижки подвергается сильной вибрации и эрозионному износу из-за высокой скорости потока. Это быстро разрушает уплотнительные поверхности, и задвижка перестает выполнять свою основную функцию — герметично перекрывать поток.

- Что такое класс герметичности затвора?

- Это показатель, характеризующий величину максимально допустимой протечки через закрытый затвор арматуры. Согласно ГОСТ 9544-2015, устанавливаются несколько классов герметичности, от «A» (протечки не допускаются, проверяется воздухом) до «G». Класс герметичности является одной из важнейших характеристик запорной арматуры.

- Что такое сальниковая набивка и почему она требует обслуживания?

- Сальниковая набивка — это уплотнение подвижного штока (шпинделя) относительно крышки корпуса. Она состоит из колец специального уплотнительного материала (например, графита или фторопласта), которые обжимаются вокруг штока. Со временем набивка изнашивается и уплотняется, что требует периодической «подтяжки» сальника или полной его замены для устранения протечек.

- Почему стальную арматуру нельзя применять для морской воды без специальной защиты?

- Морская вода является крайне агрессивной средой из-за высокого содержания хлорид-ионов. Углеродистые и низколегированные стали в таких условиях подвергаются интенсивной коррозии. Для морской воды применяют арматуру из специальных коррозионностойких материалов, таких как бронза, титановые сплавы или нержавеющие стали с высоким содержанием молибдена (дуплексные и супердуплексные стали).

Заключение

Трубопроводная арматура является критически важным элементом, обеспечивающим функциональность, безопасность и управляемость технологических процессов в любой отрасли промышленности. Глубокое понимание классификации, принципов работы, конструктивных особенностей и эксплуатационных характеристик различных типов арматуры — залог грамотного проектирования, монтажа и безаварийной эксплуатации трубопроводных систем. Правильный выбор и своевременное обслуживание этих устройств напрямую влияют на экономическую эффективность и экологическую безопасность производства.

Нормативная база

- ГОСТ 24856-2014 «Арматура трубопроводная. Термины и определения».

- ГОСТ 28338-89 «Соединения трубопроводов и арматура. Проходы условные (размеры номинальные). Ряды».

- ГОСТ 26349-84 «Соединения трубопроводов и арматура. Давления номинальные (условные). Ряды».

- ГОСТ 9544-2015 «Арматура трубопроводная. Нормы герметичности затворов».

- ГОСТ 12.2.063-2015 «Арматура трубопроводная. Общие требования безопасности».

- ГОСТ 33259-2015 «Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования».

- ГОСТ 4666-2015 «Арматура трубопроводная. Требования к маркировке».

Список литературы

- Усватов-Ушаков И. А. «Справочник по трубопроводной арматуре». — Л.: Машиностроение, 1983.

- Гуревич Д. Ф. «Трубопроводная арматура: Справочное пособие». — М.: ЛКИ, 2008.

- Поляков В. В., Скварок А. Г. «Справочник. Трубопроводная арматура». — М.: Машиностроение, 2002.

- Под ред. А. И. Голубева. «Трубопроводная арматура с автоматическим и дистанционным управлением. Справочник». — М.: Машиностроение, 1981.