Содержание страницы

- 1. Автоматизированные комплексы для листовой штамповки: ключевые компоненты

- 2. Высокоинтегрированные производственные системы

- 3. Автоматизированные комплексы для резки сортового и листового проката

- Преимущества и недостатки комплексной автоматизации

- Сравнительная таблица механизмов подачи

- Интересные факты из мира обработки давлением

- Заключение

Обработка металлов давлением — один из древнейших способов придания материалу нужной формы, чья история уходит корнями в эпоху, когда человек впервые начал ковать металл. Однако настоящий технологический прорыв произошел в эпоху Промышленной революции, когда ручной труд кузнеца начал уступать место мощным паровым молотам и механическим прессам. Этот переход ознаменовал начало эры механизации, позволившей значительно увеличить объемы производства и сложность изготавливаемых деталей. Сегодня мы являемся свидетелями следующего этапа эволюции — глубокой автоматизации и роботизации. Современная промышленность, стремясь к максимальной эффективности, точности и безопасности, делает ставку на комплексные решения. Вместо отдельных станков предприятия внедряют целые автоматизированные комплексы, где основное оборудование (прессы, ножницы, молоты) интегрировано в единую производственную ячейку с периферийными системами. Такой подход, соответствующий концепции «Индустрия 4.0», позволяет не просто механизировать процесс, но и полностью автоматизировать его, минимизируя участие человека и повышая производительность на порядки.

Нормативные документы регламентирующие обработку металлов давлением: ГОСТ 15830-84 и ГОСТ 18970-84.

1. Автоматизированные комплексы для листовой штамповки: ключевые компоненты

В современной листовой штамповке основу производственной эффективности составляют автоматизированные комплексы. Практически любое оборудование в этой сфере поставляется в виде интегрированных решений. Помимо основной машины, будь то кривошипный или гидравлический пресс, в состав комплекса включается целый ряд вспомогательных устройств. К ним относятся системы загрузки заготовок (например, из рулона или пачки листов), промышленные роботы-манипуляторы для перемещения деталей между операциями, устройства для выгрузки готовой продукции, системы автоматической смазки штамповой оснастки и датчики контроля ее целостности. Управление всеми компонентами осуществляется из единого центра, что обеспечивает их слаженную работу, полностью избавляет операторов от тяжелого и монотонного ручного труда и открывает путь к полной автоматизации цикла.

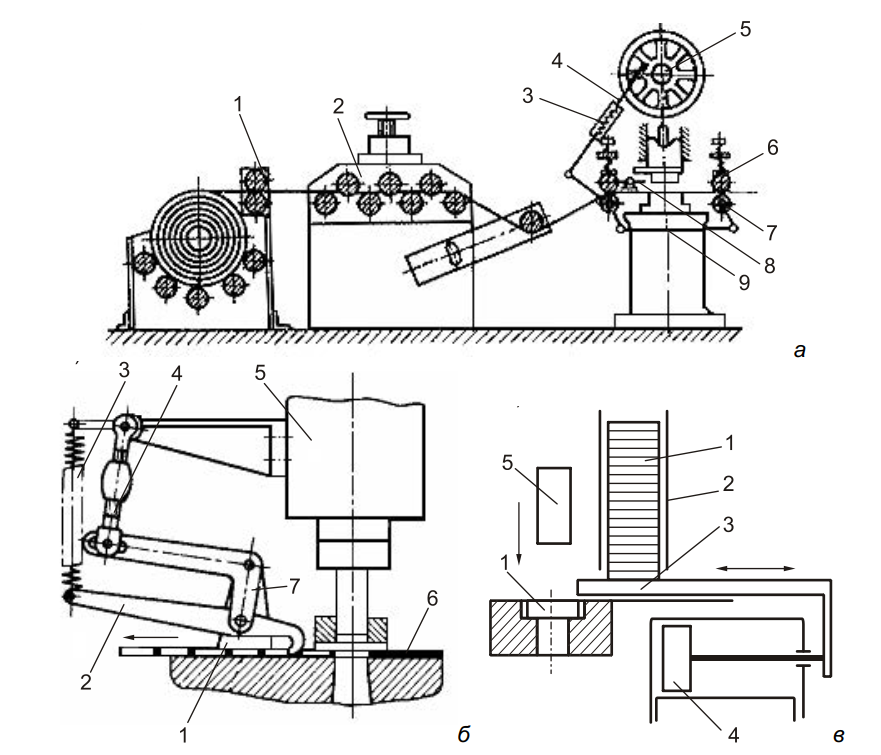

Типичный пример такого комплекса — линия для штамповки из рулонного материала, схематично показанная на рисунке 1 (а). Центральным элементом здесь является пресс, который дополнен специализированными устройствами для работы с лентой. Основой такой линии служат:

- Разматывающее устройство (1): Предназначено для установки рулона металлической ленты и обеспечения ее плавной, непрерывной подачи в зону обработки.

- Правильное устройство (2): Необходимо для устранения кривизны ленты, возникающей при ее сматывании в рулон. Пропуская материал через систему роликов, оно делает его идеально плоским, что критически важно для точности штамповки.

- Механизм подачи: Обеспечивает точное, шаговое перемещение ленты в штамп. Существует множество конструкций, но одной из самых распространенных является валковая подача.

1.1. Валковая подача: принцип работы и конструкция

В системах с валковой подачей перемещение материала осуществляется за счет сил трения между лентой и парой приводных валков (7). Эти валки, соединенные тягой (9), получают вращательное движение от кривошипного вала пресса (5) через шатунно-рычажный механизм (4). Регулировка шага подачи производится с помощью специальной гайки (3), изменяющей длину плеча рычага.

Для создания необходимого сцепления и предотвращения проскальзывания ленты, она прижимается к нижним приводным валкам верхними ведомыми (холостыми) валками. Усилие прижима создается регулируемыми пружинами (6). Важнейшей особенностью является то, что в момент рабочего хода пресса (штамповки) материал должен быть неподвижен. Для этого специальное устройство (8), синхронизированное с движением ползуна, кратковременно ослабляет прижим валков. Передача вращения на валки происходит только при холостом ходе ползуна вверх. При его движении вниз обратное вращение блокируется благодаря обгонным муфтам, встроенным в приводные валки. Отработанная часть ленты (отходы) обычно разрезается специальными ножницами, также входящими в состав комплекса.

Рис. 1. Схемы автоматических подач: а — валковая, б — крючковая, в — шиберная

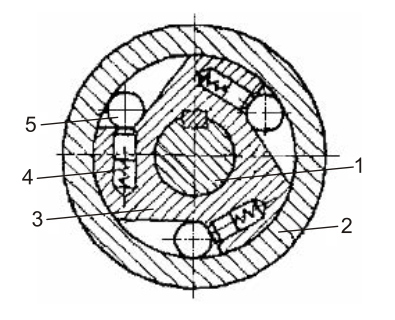

1.2. Обгонная муфта: сердце шагового механизма

Обгонная муфта, или муфта свободного хода, является ключевым элементом многих циклических механизмов подачи. Ее устройство (рис. 2) гениально в своей простоте. При вращении ведущего вала (1) с корпусом (3) в рабочем направлении (например, против часовой стрелки), ролики (5) за счет своей формы заклиниваются в сужающемся пространстве между корпусом и ведомой обоймой (2). В результате вся система вращается как единое целое. При реверсивном вращении вала (по часовой стрелке) ролики выкатываются в широкую часть зазора, и связь между ведущим и ведомым элементами прерывается — обойма (2) остается неподвижной. Специальные пружины (4) обеспечивают постоянный контакт роликов с поверхностями, предотвращая холостой ход в начале рабочего цикла.

Рис. 2. Принципиальная схема устройства обгонной муфты

Современные серийно выпускаемые валковые подачи способны работать с лентой толщиной до 12 мм и шириной до 400 мм, обеспечивая при этом точность позиционирования в диапазоне от ±0,25 до ±0,65 мм, что соответствует требованиям большинства технологических процессов листовой штамповки.

1.3. Альтернативные виды подающих устройств

Хотя валковая подача является универсальным решением, для специфических задач применяются и другие механизмы:

- Клещевая подача: Используется для работы с более широкой лентой (от 150 до 800 мм) и толщиной от 0,5 до 3 мм. Принцип ее действия основан на захвате ленты двумя подвижными каретками с клещами, которые поочередно перемещают материал на заданный шаг.

- Крючковая подача: Эта система (рис. 1, б) идеально подходит для случаев, когда в ленте уже вырублены отверстия. Специальный крючок (2) цепляется за перемычку (6) в отходе и протягивает ленту на шаг подачи при холостом ходе ползуна пресса (5) вверх. Движение передается через тягу (4) и рычаг (7). При рабочем ходе ползуна вниз крючок, преодолевая усилие пружины (3), возвращается в исходное положение и заскакивает за следующую перемычку.

- Шаговая подача: Часто применяется для подачи отдельных полос, предварительно нарезанных из листа, и работает в тандеме с полосоподавателем.

1.4. Автоматизация работы со штучными заготовками

Процессы штамповки из штучных (отдельных) заготовок также поддаются эффективной автоматизации. Для этого применяются питатели различных конструкций. Одним из самых распространенных является шиберный питатель (рис. 1, в). Заготовки (1) из накопительного магазина (2) поштучно подаются под пуансон пресса (5) с помощью плоского толкателя — шибера (3). Привод шибера чаще всего осуществляется пневматическим цилиндром (4), обеспечивающим высокую скорость и точность перемещения. Промышленные модели таких питателей имеют ход шибера от 100 до 250 мм.

2. Высокоинтегрированные производственные системы

На базе описанных выше компонентов строятся более сложные и гибкие производственные структуры, отвечающие требованиям современного многономенклатурного производства.

Гибкие производственные модули (ГПМ): Это следующий уровень автоматизации. Помимо систем подачи и штамповочного оборудования, ГПМ включают устройства для автоматизированной смены инструмента (штампов) и быстрой переналадки под разные типы заготовок. Это позволяет с минимальными временными затратами переходить от производства одного изделия к другому, что критически важно для серийного и мелкосерийного производства.

Автоматические линии: Представляют собой совокупность нескольких штамповочных машин (например, прессов разной мощности), объединенных единой транспортной системой (конвейерами, роботами-перекладчиками). Такие линии могут включать нагревательные печи (для горячей штамповки), моечные установки, контрольно-измерительные посты и управляются централизованной системой, обеспечивая полный производственный цикл от заготовки до готового изделия.

Обрабатывающие центры (ОЦ): Это многофункциональные станки, способные выполнять несколько различных операций на одной базе. Например, ОЦ на основе револьверных пробивных прессов могут осуществлять не только пробивку и вырубку, но и последовательную вырезку сложных контуров высечным пуансоном, формовку, контурное фрезерование, нарезание резьбы и даже лазерную резку. Оснащение таких центров автоматическими системами загрузки/выгрузки листа превращает их в полноценные гибкие производственные модули высокой производительности.

3. Автоматизированные комплексы для резки сортового и листового проката

Автоматизация процессов резки металла не менее важна, чем штамповка. Здесь также применяются комплексные решения, повышающие производительность и безопасность заготовительных производств. Качество используемого проката регламентируется стандартами, например, ГОСТ 535-2005 «Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия».

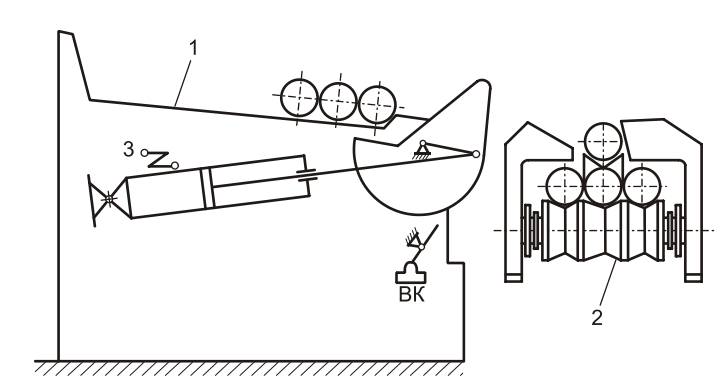

Комплексы для резки сортового проката (рис. 3) строятся на базе мощных кривошипных ножниц. В их состав входят:

- Механизированный стеллаж (1): Для хранения и поштучной выдачи прутков.

- Автоматизированный рольганг (2): Приемный рольганг с механизмом перекладки прутка по разным ручьям ножниц.

- Система управления: Включает датчики (например, концевой выключатель ВК), счетчики заготовок и реле (3) для управления приводом стеллажа.

Такие комплексы предусматривают возможность механизированной смены ножей и могут быть адаптированы для резки с предварительным индукционным нагревом. Существуют также комплексы на базе ножниц с механизмом дифференциального зажима, обеспечивающие особо высокую точность реза и минимальное смятие торца заготовки.

Рис. 3. Схема автоматизированного комплекса для резки сортового проката

Гибкий производственный модуль (ГПМ) для резки — это еще более совершенная система, которая автоматизирует загрузку проката, отбраковку немерных остатков, автоматическую настройку упора на нужную длину, смену инструментальных блоков и даже замену тары с нарезанными заготовками.

Комплексы для резки листового металла создаются как на основе кривошипных, так и гидравлических гильотинных ножниц. Последние обеспечивают высокую точность и возможность программного управления, позволяя автоматически раскраивать лист на несколько типоразмеров деталей по заданной карте раскроя. Комплексы на базе комбинированных пресс-ножниц являются универсальными и могут выполнять не только резку листа и сортового проката, но и пробивку отверстий и зарубку.

Автоматические линии для роспуска рулона широко применяются в автомобилестроении и производстве бытовой техники. Существуют линии для продольной резки (получение штрипса) и поперечной резки. Линии поперечного раскроя с программным управлением могут вырезать из широкого рулона не только прямоугольные, но и трапециевидные заготовки, что необходимо, например, в автомобильной промышленности. Использование сдвоенных поворотных ножниц позволяет за один цикл получать сразу две готовые детали, что значительно повышает производительность.

Преимущества и недостатки комплексной автоматизации

Внедрение автоматизированных комплексов в процессы обработки давлением дает предприятиям неоспоримые выгоды, но также сопряжено с определенными вызовами.

Преимущества:

- Резкий рост производительности: Автоматические системы работают с высокой скоростью и без перерывов, многократно превосходя производительность ручного труда.

- Стабильно высокое качество: Автоматизация исключает «человеческий фактор», обеспечивая строгую повторяемость операций и минимизируя процент брака.

- Повышение безопасности труда: Рабочие выводятся из опасных зон работы прессов и ножниц, что кардинально снижает риск производственного травматизма.

- Снижение себестоимости продукции: За счет сокращения фонда оплаты труда, уменьшения брака и более эффективного использования материалов.

- Гибкость производства: Современные ГПМ и ОЦ позволяют быстро перенастраиваться на выпуск новой продукции.

Недостатки:

- Высокие первоначальные инвестиции: Стоимость автоматизированных комплексов и их внедрения может быть очень значительной.

- Сложность в обслуживании: Современные комплексы требуют наличия высококвалифицированного персонала для наладки, программирования и технического обслуживания.

- Зависимость от одного поставщика: Иногда обслуживание и ремонт сложного оборудования могут производиться только специалистами компании-производителя.

- Более длительные сроки переналадки (для негибких линий): Жестко-автоматизированные линии, рассчитанные на массовый выпуск одного изделия, требуют значительных временных и трудовых затрат для перехода на другую продукцию.

Сравнительная таблица механизмов подачи

Для наглядности, сведем характеристики основных типов подающих устройств в единую таблицу.

| Тип подачи | Принцип действия | Тип материала | Точность подачи | Преимущества | Основные области применения |

|---|---|---|---|---|---|

| Валковая | Перемещение за счет сил трения с приводными валками | Рулон, лента, полоса | Средняя (±0,25 — ±0,65 мм) | Высокая скорость, простота конструкции, надежность, универсальность | Массовое и крупносерийное производство деталей из рулонного материала средней толщины. |

| Клещевая | Захват материала клещами и перемещение кареткой | Широкая лента, полоса | Высокая | Возможность работы с широкими и деликатными материалами, высокая точность | Штамповка крупных деталей, работа с материалами с покрытием (например, окрашенными). |

| Крючковая | Зацепление крючком за отверстие или перемычку в ленте | Лента с предварительно вырубленными элементами | Средняя | Простота, нечувствительность к состоянию поверхности материала | Специфические процессы, где шаг подачи можно привязать к геометрии детали. |

| Шиберная | Поштучная подача толкателем (шибером) из магазина | Штучные заготовки (кругляк, пластины) | Высокая (определяется точностью упоров) | Высокая скорость для штучных деталей, простота автоматизации | Последующие операции штамповки (чеканка, гибка), подача заготовок в сборочные автоматы. |

Интересные факты из мира обработки давлением

- Самый большой в мире пресс для штамповки находится в Японии. Его усилие составляет 50 000 тонн, что эквивалентно весу целого авианосца. Он используется для производства крупных кузовных деталей автомобилей.

- Современные высокоскоростные вырубные прессы могут совершать более 2000 ударов в минуту. При такой скорости движение ленты и инструмента практически неразличимо для человеческого глаза.

- Технология «серво-прессов», где главный привод осуществляется не от маховика, а от мощных серводвигателей, позволяет программировать скорость и ход ползуна на каждом участке. Это открывает новые возможности для штамповки сложных материалов, таких как высокопрочные стали и алюминиевые сплавы.

- Цифровые двойники (Digital Twins) все активнее применяются при проектировании штамповочных комплексов. Создание полной виртуальной копии линии позволяет отработать все процессы, выявить узкие места и оптимизировать работу еще до изготовления оборудования «в металле».

Заключение

Механизация и автоматизация процессов обработки металлов давлением прошли долгий путь от простых механизмов до сложных, интеллектуальных производственных систем. Современные комплексы — это синергия точной механики, гидравлики, пневматики, электроники и программного обеспечения. Их внедрение является не просто трендом, а ключевым фактором конкурентоспособности на мировом рынке. Дальнейшее развитие этих технологий будет связано с еще более глубокой интеграцией с IT-системами, внедрением элементов искусственного интеллекта для предиктивного обслуживания оборудования и адаптивного управления технологическим процессом, что в конечном итоге приведет к созданию полностью автономных «умных» производств будущего.