Содержание страницы

- 1. Поэлементная штамповка: гибкость и универсальность

- 2. Универсальные штамповые блоки (УШБ)

- 3. Универсально-сборные штампы (УСШ)

- 4. Револьверные координатно-пробивные прессы с ЧПУ

- 5. Упрощенные конструкции штампов: экономия на малых партиях

- Сравнительная таблица методов штамповки для малых серий

- Интересные факты из мира листовой штамповки

- Заключение

Листовая штамповка исторически зарекомендовала себя как высокопроизводительный метод обработки металлов, являющийся краеугольным камнем массового производства. Эффективность этого процесса, позволяющего получать тысячи идентичных деталей в час, делает его чрезвычайно привлекательным для автомобильной, электронной и бытовой промышленности. Однако, оборотной стороной этой производительности всегда была колоссальная стоимость технологической оснастки — штампов. Создание одного штампа является сложным, металлоемким и дорогостоящим процессом, что делало его экономически нецелесообразным для нужд единичного и мелкосерийного производства. Перед инженерами стояла задача: как перенести преимущества механизированной штамповки в сферу, где тиражи деталей невелики, а номенклатура постоянно меняется? Решением стал инновационный подход к проектированию оснастки, направленный на ее универсализацию, упрощение и удешевление. В настоящее время разработан и успешно применяется целый ряд методов, которые эффективно преодолевают этот барьер, делая листовую штамповку доступной и рентабельной даже для партий в несколько десятков изделий.

Основным нормативным документом по листовой штамповке является ГОСТ 22472-87 «Штампы для листовой штамповки. Общие технические условия».

1. Поэлементная штамповка: гибкость и универсальность

Метод поэлементной штамповки представляет собой гениальное в своей простоте решение для изготовления деталей партиями от нескольких штук до нескольких сотен единиц. Фундаментальная идея заключается в декомпозиции сложного контура детали на совокупность простых геометрических элементов. Такие элементы, как прямые участки, дуги окружностей, пазы и отверстия, обрабатываются последовательно с использованием набора стандартных универсальных штампов. Этот подход позволяет отказаться от создания уникального дорогостоящего штампа для каждой новой детали.

Стандартный комплект оснастки для поэлементой штамповки обычно включает в себя следующие универсальные штампы:

- Штамп для отрезки по прямой и вырезки прямого угла: используется для раскроя листового материала и формирования базовой геометрии заготовки.

- Штамп для обрезки по дуге переменного радиуса: позволяет формировать внешние скругления различной кривизны.

- Штамп для вырубки скруглений в углах: предназначен для обработки внутренних и внешних углов с заданным радиусом.

- Пробивной штамп: используется для пробивки круглых, овальных или квадратных отверстий различных диаметров.

- Штамп для прорезки П-образных и других пазов: незаменим при изготовлении крепежных или вентиляционных пазов.

- Универсальный гибочный штамп: позволяет выполнять операции гибки под различными углами.

Этот базовый набор может быть существенно расширен за счет штампов более узкого назначения, например, для формовки рёбер жёсткости или отбортовки отверстий. Как правило, для работы с такой оснасткой используются настольные или небольшие кривошипные прессы с усилием в диапазоне 4–7 тонн.

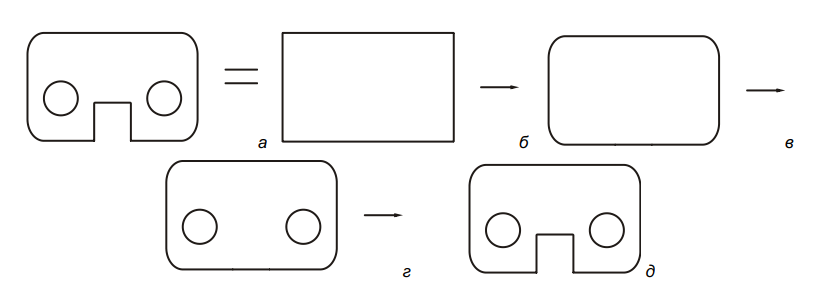

Рассмотрим технологический процесс на примере изготовления детали, показанной на Рис. 1, а. Технология будет включать следующие шаги:

- На штампе для отрезки по прямой из листового материала вырубается прямоугольная заготовка (карточка) (Рис. 1, б).

- Далее, на штампе для обрезки по радиусу, последовательно, один за другим, скругляются все четыре угла заготовки (Рис. 1, в).

- Затем, на пробивном штампе с соответствующим пуансоном и матрицей, позиционируя заготовку по упорам, пробиваются два отверстия (Рис. 1, г).

- Завершающей операцией является пробивка П-образного паза на специализированном штампе (Рис. 1, д).

Каждому этапу обработки предшествует процесс наладки: оператор настраивает положение упоров на штампе для точного позиционирования заготовки и устанавливает рабочие элементы (пуансоны и матрицы) требуемого размера.

Рис. 1. Схема технологического процесса поэлементной штамповки

Для достижения максимальной экономической эффективности от внедрения данного метода крайне важна предварительная работа по нормализации и стандартизации конструктивных элементов деталей. Это подразумевает создание и использование на предприятии ограниченного ряда типоразмеров диаметров отверстий, ширин пазов, радиусов скруглений и других элементов, что соответствует принципам, заложенным в Единой системе конструкторской документации (ЕСКД), в частности, рекомендациям ГОСТ 2.113-75 по групповым и базовым конструкторским документам.

Преимущества и недостатки метода:

- Преимущества: Низкая стоимость оснастки, высокая гибкость и быстрая переналадка на новую деталь, замена ручного слесарного труда механизированным. Кроме того, повышается квалификация рабочего, который выполняет функции технолога, наладчика и оператора, что делает труд более творческим и снижает монотонность. Инструмент при этом эксплуатируется до полного износа, работая над одинаковыми элементами в сотнях разных деталей.

- Недостатки: Относительно невысокая производительность по сравнению с вырубкой на штампах последовательного действия, возможное накопление погрешностей позиционирования от операции к операции, высокие требования к квалификации наладчика.

2. Универсальные штамповые блоки (УШБ)

Применение универсальных штамповых блоков — это следующий шаг в оптимизации расходов на оснастку. Этот метод позволяет добиться экономии до 40% металла на изготовление штампа, сократить цикл его производства на 25–30%, а время проектирования — на 30%. Дополнительным бонусом является уменьшение требуемой площади для хранения оснастки на 30–40%.

Концепция УШБ основана на модульном принципе: создается универсальный блок (верхняя и нижняя плиты с направляющими колонками и втулками), который является постоянной принадлежностью пресса. Сменными элементами являются только рабочие пакеты, включающие пуансоны, матрицы и съемники для конкретной детали. При переходе на изготовление нового изделия меняется лишь этот недорогой и компактный пакет. Один универсальный блок может обслуживать до 150 и более сменных пакетов, что делает метод эффективным не только в мелкосерийном, но и в крупносерийном производстве.

Различают три основные разновидности универсальных блоков:

- С механическим креплением: наиболее распространенный тип, предназначенный для штамповки на пластинчатых штампах. Пластинчатые штампы, изготовленные из листовых материалов (например, инструментальной стали), значительно проще и дешевле в производстве по сравнению с классическими цельными штампами. Подходят для обработки как мелких, так и крупных деталей.

- С электромагнитным креплением: используются для быстрой фиксации пакетов при штамповке деталей из тонколистовых немагнитных материалов. Электромагнитная плита обеспечивает надежное и равномерное прижатие сменного пакета, сокращая время на переналадку.

- С электромагнитно-механическим креплением: эта гибридная система разработана для штамповки деталей из магнитных материалов. Она решает проблему остаточного магнетизма, который может вызывать нежелательное прилипание заготовки или отхода к матрице, обеспечивая принудительный съем детали.

3. Универсально-сборные штампы (УСШ)

Универсально-сборная штамповая оснастка (УСШ) — это вершина унификации, которую можно охарактеризовать как «конструктор для инженера-инструментальщика». Штамп не изготавливается как монолитное изделие, а собирается из набора стандартизированных универсальных узлов и элементов (пуансонов, матриц, державок, направляющих, фиксаторов) на специальных плитах с Т-образными пазами. После выполнения производственной программы (обычно от 10 до 1500 штук деталей) штамп полностью разбирается, а его компоненты возвращаются на склад для использования в сборке новой оснастки.

Стандартный комплект УСШ для операций вырубки и пробивки, регламентированный по ГОСТ 25084-89 «Штампы универсальные со сменными сборными пакетами. Общие технические условия», может включать до 1870 деталей, из которых более 1000 — это крепежные элементы (винты, гайки, шпонки и т.д.). Такой комплект позволяет в условиях мелкосерийного производства оперативно собирать до 2200 различных штампов в год. Производство элементов УСШ централизовано, что гарантирует их высокое качество и взаимозаменяемость.

4. Револьверные координатно-пробивные прессы с ЧПУ

Технология, изначально описанная как штамповка на револьверных прессах, сегодня эволюционировала в высокопроизводительные координатно-пробивные прессы с числовым программным управлением (ЧПУ). Этот метод идеально подходит для обработки листовых деталей сложной конфигурации с большим количеством отверстий и пазов различной формы, таких как панели, шасси и платы для радиоэлектронной и электротехнической аппаратуры. Точность таких станков нормируется ГОСТ 24225-87 «Центры обрабатывающие координатно-револьверные с числовым программным управлением. Параметры и размеры».

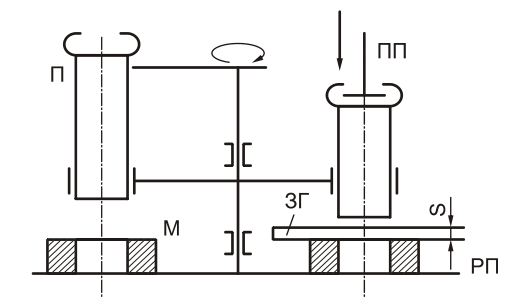

Принцип работы заключается в следующем (Рис. 2): листовая заготовка ЗГ зажимается специальными захватами и перемещается по двум координатам (X и Y) с помощью высокоточного стола. Над столом расположен револьверный барабан (или инструментальный магазин), содержащий от 28 до 32 и более пар инструмента «пуансон П — матрица М». По команде ЧПУ барабан поворачивается, устанавливая на рабочую позицию РП требуемый инструмент, после чего ползун пресса ПП наносит удар. Программное управление позволяет с высочайшей скоростью и точностью обрабатывать весь контур детали и пробивать все отверстия без смены оснастки.

Рис. 2. Принципиальная схема штамповки на револьверном прессе

5. Упрощенные конструкции штампов: экономия на малых партиях

Для мелкосерийного производства часто не требуется экстремальная износостойкость оснастки, так как ее ресурс не вырабатывается полностью. Это открывает возможности для значительного упрощения и удешевления конструкции штампов. Например, можно отказаться от сложной термообработки рабочих частей, снизив их твердость, что упрощает их изготовление. Общие требования безопасности при работе на таком оборудовании регламентируются ГОСТ 12.2.017-91 «Оборудование кузнечно-прессовое. Общие требования безопасности». Рассмотрим несколько популярных вариантов.

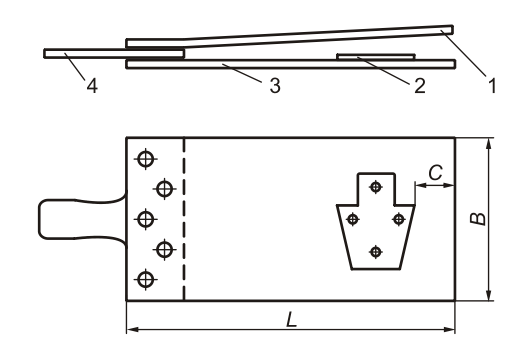

Пинцетный штамп

Это простейшая разновидность штампа, полностью лишенная направляющего блока (колонок и втулок), как показано на Рис. 3. Он состоит из матрицы (1), пуансона (2), закрепленного в пуансонодержателе (3) с ручкой (4). Соосность пуансона и матрицы обеспечивается вручную оператором. Такие штампы применяются для неответственных операций на ручных прессах, где не требуется высокая точность.

Рис. 3. Пинцетный штамп: 1 — матрица; 2 — пуансон; 3 — пуансонодержатель; 4 — ручка

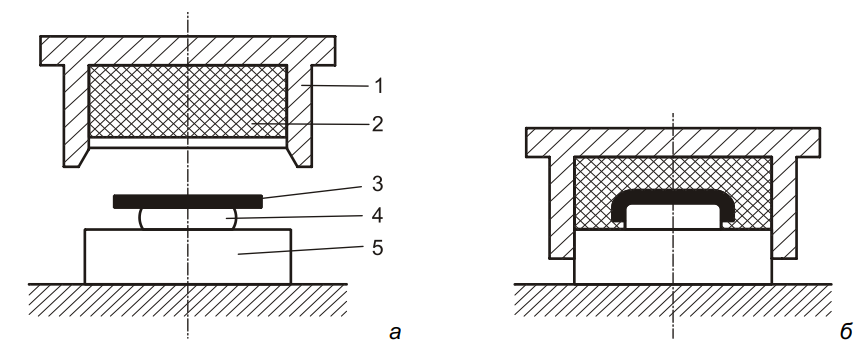

Штамповка с эластичной матрицей

Эта прогрессивная технология (Рис. 4) использует в качестве универсальной матрицы (2) блок из эластичного материала, чаще всего полиуретана, заключенный в прочный металлический контейнер (1). При рабочем ходе пресса пуансон (4) вдавливает заготовку (3) в полиуретан. Под давлением полиуретан ведет себя подобно жидкости, всесторонне обжимая заготовку по форме пуансона. Этот метод идеально подходит для операций гибки, неглубокой вытяжки и формовки. Один полиуретановый блок может быть использован для изготовления широкого спектра деталей, что кардинально снижает затраты на оснастку.

Рис. 4. Штамповка с эластичной матрицей: 1 — металлический контейнер; 2 — полиуретановая матрица; 3 — заготовка; 4 — пуансон; 5 — основание

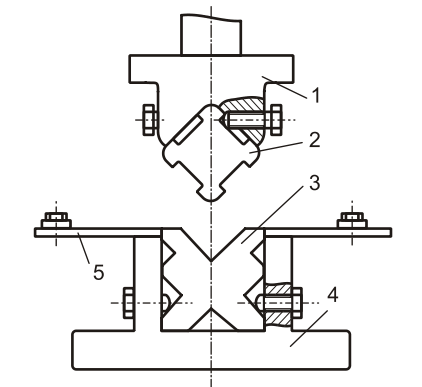

Универсальный гибочный штамп

Конструкция такого штампа (Рис. 5) позволяет выполнять гибку листового материала с несколькими различными радиусами без смены основной оснастки. Это достигается за счет использования поворотных или сменных рабочих элементов. Например, пуансон (2) и матрица (3) могут иметь четыре рабочие поверхности с разными радиусами. Переналадка сводится к простому повороту этих элементов на 90 градусов, что занимает считанные минуты.

Рис. 5. Универсальный гибочный штамп: 1 — пуансонодержатель; 2 — пуансон; 3 — матрица; 4 — корпус; 5 — линейка

Сравнительная таблица методов штамповки для малых серий

Для наглядности сведем ключевые характеристики рассмотренных методов в единую таблицу.

| Характеристика | Поэлементная штамповка | Универсальные блоки (УШБ) | УСШ | Револьверные прессы с ЧПУ | Упрощенные штампы |

|---|---|---|---|---|---|

| Первоначальная стоимость оснастки | Очень низкая | Средняя (стоимость блока) | Высокая (стоимость комплекта) | Очень высокая (стоимость станка) | Минимальная |

| Производительность | Низкая | Средняя | Средняя | Высокая | Очень низкая |

| Гибкость и скорость переналадки | Высокая | Высокая | Средняя (требуется время на сборку) | Мгновенная (смена программы) | Высокая |

| Требования к квалификации оператора | Высокие (наладчик-оператор) | Средние | Высокие (сборщик-наладчик) | Средние (оператор ЧПУ) | Низкие / Средние |

| Оптимальный размер партии, шт. | 10 — 300 | 50 — 5000 | 10 — 1500 | 1 — 1000 | 1 — 50 |

| Основное применение | Прототипы, опытные образцы, ремонтные детали. | Мелкие и средние серии деталей простой и средней сложности. | Быстрое изготовление оснастки для опытных и мелкосерийных партий. | Детали с большим количеством отверстий (панели, шасси). | Единичные изделия, простейшие операции гибки и пробивки. |

Интересные факты из мира листовой штамповки

- Военное происхождение: Концепция револьверного механизма, используемая в координатно-пробивных прессах, была напрямую заимствована из конструкции огнестрельного оружия, в частности, револьвера Сэмюэля Кольта. Идея быстрой смены «патрона» (инструмента) оказалась одинаково эффективной и в металлообработке.

- Жидкая сталь: Полиуретан, используемый в эластичных матрицах, при давлении в несколько сотен атмосфер проявляет свойства несжимаемой жидкости. Это явление, известное как гидростатический эффект, позволяет ему идеально повторять самые сложные контуры пуансона.

- Экономия в масштабах страны: В СССР внедрение систем универсально-сборной оснастки (УСП, УСШ) считалось стратегической задачей. Подсчитано, что широкое применение таких систем позволяло экономить миллионы тонн металла и сотни тысяч человеко-часов в год, ускоряя технический прогресс в машиностроении.

Заключение

Развитие технологий для мелкосерийной листовой штамповки полностью изменило подход к производству небольших партий изделий. Современная инженерия предлагает широкий спектр решений — от простых и доступных упрощенных штампов до высокотехнологичных координатно-пробивных комплексов с ЧПУ. Выбор конкретного метода больше не является компромиссом между ценой и качеством, а представляет собой взвешенное технико-экономическое решение, основанное на анализе серийности, сложности детали, требований к точности и имеющегося бюджета.

Будущее этих технологий неразрывно связано с дальнейшей цифровизацией производства. Интеграция с CAD/CAM-системами, которые позволяют автоматически генерировать управляющие программы для станков с ЧПУ прямо из 3D-модели, еще больше сокращает время от идеи до готового изделия. Роботизация процессов загрузки-выгрузки заготовок и применение систем машинного зрения для контроля качества открывают дорогу к созданию полностью автоматизированных, гибких производственных ячеек, способных эффективно работать в режиме малых серий, стирая последние грани между единичным и массовым производством.